GE水煤浆气化工艺操作规程

水煤浆气化工艺原理

热效率是评价整个煤气化过程能量利用的经济技术指标。气化效率侧重于评价能 量的转移程度,即煤中的能量有多少转移到煤气中; 而热效率则侧重于反映能量 的利用程度。

比煤耗

比煤耗=单位时间内消耗的干煤量/单位时间生产(CO+H2)量,单位kg/km3(标态) 比氧耗

比 氧耗 = 单 位 时 间内 消 耗 的 氧气 量 /单 位 时间 生 产 (CO+H2 ) 量 , 单位 m3( 标 态)/km3(标态)

➢二次反应:

C+ CO2→2CO 2CO + O2→2CO2 CO+ H2O→H2 + CO2 CO+3H2→CH4 + H2O 3C+2H2O→CH4 + 2CO 2C+ 2H2O→CH4 + CO2

Q = -173.3kJ/mol Q= 566.6kJ/mol Q= 38.4kJ/mol Q= 219.3kJ/mol Q = -185.6kJ/mol Q= -12.2kJ/mol

(三)、煤气化过程的主要评价指标

反映煤气化过程经济性的主要评价指标有气化强度、单炉生产能力、气 化效率、热效率、比煤耗、比氧耗等。 气化强度

所谓气化强度,即单位时间、单位气化炉截面积上处理的原料煤质量或 产生的煤气量。

一般常用处理煤量来表示。气化强度越大,炉子的生产能力越大。气化 强度与煤的性质、气化剂供给量、气化炉炉型结构及气化操作条件有关。

二、气化工艺原理

(四)、气化炉主要操作参数

煤浆浓度的影响

水煤浆的浓度及成浆性能,对气化率、煤气质量、原料消耗、煤浆的输送 及雾化等有很大的影响。如果水煤浆浓度太低,则进入气化炉的水分增加, 水分在蒸发时要消耗大量的热量,为了维持炉温,势必要增加氧量,比氧 耗增加,有效气体成分CO+H2的含量和气化效率都会降低。 氧/煤配比的影响

GE水煤浆气化工艺操作规程

GE水煤浆气化操作规程编写:陈广庆冯长志赵旭清审核:李美喜仇庆壮审定:董忠明批准:石集中新能能源公司气化车间二○○八年十二月目录第一章:工艺说明 4一、岗位任务 4二、岗位管辖范围 4三、工艺原理7四、工艺流程8五、联锁说明15第二章:工艺参数34一、重要设计数据34二、正常操作数据38三、仪表报警值及联锁值38第三章:操作规程39一、开车391原始开车(第一套气化系统开车)392正常开车(第二套气化系统开车)643倒气化炉系统654短期停车后开车655长期停车后开车65二、正常操作651正常维护操作652加减负荷操作66三、停车671 正常停车(第一套气化系统停车)672 正常停车(第二套气化系统停车)74 3长期停车(大修停车)764紧急停车76四、事故处理78第四章:安全与环保91一、人身安全91二、设备安全92三、环保92附录:92表1.设备一览表92表2.安全阀一览表92表3.工艺参数控制报警连锁一览表92图1.GE水煤浆气化工艺流程图 129第一章工艺说明一、岗位任务气化岗位是把煤浆制备工序生产的合格水煤浆与空分装置生产的氧气(纯度>99.6%)在一定的工艺条件下进入气化炉内进行部分氧化反应,生成以CO、H2、CO2为主要成份的合成气,经增湿、降温、除尘后送入下游变换工序;同时,将系统中产生的黑水送入闪蒸、沉降系统处理,以达到回收热量及灰水再生、循环使用的目的,产生的粗渣及细渣送出界区外。

二、岗位管辖范围岗位的管辖设备:序号设备名称设备位号数量(台)备注1 气化炉R1201A/B/C 32 洗涤塔T1201A/B/C 33 研磨水槽V1105 14 烧嘴冷却水槽V1201 15 烧嘴冷却回水分离罐V1202A/B/C 36 事故烧嘴冷却水罐V1203 17 激冷水过滤器V1204A~F 68 气化炉密封水罐V1205A/B/C 39 消音器水封罐V1206A/B/C 310 锁斗冲洗水罐V1207A/B/C 311 锁斗V1208A/B/C 312 渣池V1209A/B/C 313 高压氮气贮罐V1210A/B 214 集渣池V1211 115 高压闪蒸罐V1301A/B/C 316 高压闪蒸分离器V1302A/B/C 3序号设备名称设备位号数量(台)备注17 低压闪蒸罐V1303A/B/C 318 真空闪蒸罐V1304A/B/C 319 第一真空闪蒸分离器V1305A/B/C 320 第二真空闪蒸分离器V1307A/B/C 321 除氧器V1309 122 沉降槽V1310 123 灰水槽V1311 124 滤液地下槽V1312 125 絮凝剂槽V1314A/B 226 分散剂槽V1315 127 研磨水槽搅拌器X1105 128 氧气消音器X1201 129 工艺烧嘴X1202A~D 430 预热烧嘴X1204A/B/C 331 开工抽引器X1205A/B/C 332 抽引器消音器X1206A/B/C 333 文丘里洗涤器X1207A/B/C 334 破渣机X1208A/B/C 335 渣池搅拌器X1209A/B/C 336 絮凝剂混合器X1301 137 真空过滤机X1302A/B 238 真空闪蒸抽引器X1303A/B/C 339 絮凝剂槽搅拌器X1305A/B 240 沉降槽搅拌器X1307 141 磨煤机给水泵P1104A/B 242 烧嘴冷却水泵P1201A/B 243 锁斗循环泵P1202A~F 6序号设备名称设备位号数量(台)备注44 渣池泵P1203A~I 945 激冷水泵P1204A~F 646 集渣池泵P1205A/B 247 惰性气体真空泵P1301A/B/C 348 沉降槽给料泵P1302A~F 649 低压灰水泵P1303A/B/C 350 沉降槽底流泵P1304A/B 251 真空闪蒸冷凝液泵P1305A~F 652 洗涤塔给料泵P1306A/B/C 353 水环真空泵P1307A/B 254 滤液地下槽泵P1308A/B 255 絮凝剂泵P1309A/B 256 分散剂泵P1310A/B 257 刮板输送机M1201A/B/C 358 烧嘴冷却水冷却器E1201 159 灰水加热器E1301A/B/C 360 高压闪蒸最终冷却器E1302A/B/C 361 废水冷却器E1304 162 第一真空冷凝器E1306A/B/C 363 第二真空冷凝器E1307A/B/C 364 开工冷却器E1308 165 真空抽引器冷凝器E1309A/B/C 3岗位管辖范围包括火炬系统及上述设备相关的管道、阀门、调节阀、仪表、电动机和其它各种设备所属附件。

煤化气化、渣水处理操作规程210页

文件编号:WSHG-CG/QHC-002版次:0版受控状态:□受控□非受控发放编号:持有人:60万吨/年醋酸项目一期工程20万吨/年醋酸项目(第一阶段30万吨/年甲醇)气化与渣水处理装置操作规程2019-03-25 发布2019-4-15 实施重庆万盛煤化有限责任公司发布目录第一章工艺技术规程 (8)1.1 装置概况 (8)1.1.1 装置简介 (8)1.1.2生产工艺原理 (9)1.1.3工艺流程叙述 (11)1.2工艺指标 (18)1.2.1原料、中间产品、副产品的指标 (18)1.2.2公用工程条件 (19)1.2.4主要工艺指标 (20)1.2.5分析指标及方法、\频次 (21)1.2.6原材料消耗指标 (22)1.2.7公用工程消耗指标(水、电、汽、气) (22)1.2.9排污指标 (23)第二章操作指南 (23)2.1气化部分 (23)2.1.1气化原理及操作原则 (23)2.1.2气化炉指标正常运行范围: (24)2.1.3异常情况处理 (25)2.1.4安全注意事项 (30)2.2渣水系统 (30)2.2.1渣水闪蒸系统原理 (30)2.2.2高低压闪蒸系统 (30)2.2.3真空闪蒸及沉降系统 (31)2.2.4异常事故处理 (32)2.2.5安全注意事项 (34)第三章开车规程 (34)3.1开车统筹图 (34)3.2开车纲要 (34)3.2.1系统开车初始状态的确认(原始开车和大修后开车) (34)3.2.2气化炉开车前的准备 (35)3.1.1系统开车前的准备工作 (37)3.1.2气化炉投料统筹图 (37)3.2.3气化炉投料前的准备 (38)3.2.4气化炉开车步骤 (38)3.2.5第二台气化炉投用 (38)3.2.6第三台气化炉投用 (39)3.2.7气化炉连投 (39)3.3开车步骤 (39)3.3.1 开车初始状态确认 (39)3.3.2气化炉开车前的准备工作 (39)3.3.3气化炉投料前的准备工作 (49)3.3.5第二台气化炉的投用 (58)3.3.6第三台气化炉投用 (59)3.3.7气化炉连投 (60)3.4气化炉正常操作要点 (60)3.4.1加减负荷操作 (60)3.4.2气化炉温度的调节 (61)3.4.3激冷水过滤器V1304的切换 (61)3.4.4注意观察烧嘴压差PDIA1303的变化趋势 (61)3.4.5 烧嘴冷却水系统 (61)3.5盲板确认表 (61)3.5.1渣水系统开车盲板确认表 (61)3.5.2气化炉开车盲板确认表 (62)第四章气化渣水系统停车规程 (63)4.1 停车统筹图 (63)4.2 停车纲要 (63)4.2.1 两台气化炉运行时,一台气化炉计划停车 (63)4.2.2 单台气化炉紧急停车 (64)4.2.3 两台气化炉紧急停车 (64)4.2.4 气化系统长期停车 (64)4.2.5 渣水系统停车 (64)4.3停车步骤 (66)4.3.1两台气化炉运行时,一台气化炉计划停车 (66)4.3.2单台气化炉紧急停车 (71)4.3.3两台气化炉紧急停车 (71)4.3.4气化炉长期计划停车 (72)4.3.5渣水系统停车 (73)第五章基础操作规程 (74)5.1阀门 (74)5.1.1手动阀门的操作 (74)5.1.3自动阀门的操作 (77)5.1.4阀门操作中注意事项 (78)5.1.5阀门维护 (79)5.2离心泵操作指南 (80)5.2.1启动及停车 (80)5.2.2 电机操作指南 (86)5.3机泵操作规程 (88)5.3.1高压煤浆泵P1203 (88)5.3.2 P1301烧嘴冷却水泵 (97)5.3.3锁斗循环泵P1302 (98)5.3.4渣池泵P1303 (100)5.3.5 激冷水泵P1304: (101)5.3.6水环式真空泵P1401 (102)5.3.7澄清槽给料泵P1402 (103)5.3.8低压灰水泵P1403 (104)5.3.9澄清槽底泵P1404 (105)5.3.10真空冷凝液泵P1405 (107)5.3.11洗涤塔给水泵P1406 (108)5.3.12絮凝剂泵P1409、分散剂泵P1410 (110)5.3.13 PBF真空带式过滤机X1402 (111)第六章事故应急预案 (116)6.1事故处理原则 (116)6.2紧急停车方法 (116)6.2.1停车原则 (116)6.2.2紧急停车条件 (116)6.2.3紧急停车原则性的步骤 (116)6.3具体事故应急预案 (117)6.3.1系统断电 (117)6.3.2系统断仪表空气 (117)6.3.3 UPS断电 (118)6.3.4气化炉过氧预案 (119)6.3.5 DCS黑屏 (120)6.3.6设备发生严重故障 (120)6.3.7断高压密封水 (121)6.4.一般事故预案 (122)6.5事故预案演练规定 (122)第七章操作规定 (131)7.1定期工作规定 (131)7.1.1 班长定期规定 (131)7.1.2 中控主操定期规定 (132)7.1.3气化现场主操作定期规定 (134)7.1.4.1班前检查 (135)7.1.5现场副操作定期规定 (136)7.2交接班制度 (137)7.2.1交接制度的目的 (137)7.2.2交接班制度的内容 (137)7.3 巡检制度 (138)7.3.1现场巡检内容 (138)7.3.2巡检标准及要求 (139)7.4防冻、防凝、防暑 (139)7.4.1防冻、防凝 (139)7.4.2防暑 (141)第八章仪表控制系统操作规程 (141)8.1 DCS 、ESD和PLC 系统描述 (141)8.1.1气化框架仪表控制系统组成 (141)8.1.2 DCS和ESD系统功能描述 (141)8.1.3 PLC 系统功能描述 (142)8.2 DCS 、ESD和PLC 系统控制说明 (142)8.2.1气化框架DCS和ESD重要的仪表检测控制、联锁数据表如下: (142)8.2.2 气化框架PLC系统控制说明 (142)8.3 DCS 和PLC 系统操作规程 (142)8.3.1 开车操作规程: (142)8.3.2 停车操作规程 (143)8.3.3 检修操作规程 (143)8.4装置自保的逻辑控制规程 (144)8.4.1烧嘴冷却水联锁逻辑图 (144)8.4.2烧嘴冷却水泵自启动联锁 (144)8.4.3事故激冷水阀 (144)第九章安全生产、环境保护与职业卫生(HSE) (146)9.1安全知识 (146)9.1.1氧气防护知识 (146)9.1.2氮气防护知识 (146)9.1.3一氧化碳防护知识 (147)9.1.4二氧化碳(CO2) (148)9.1.5氢气 (149)9.1.6硫化氢(H2S) (150)9.1.8消防设施 (151)9.1.9可燃气体报警设施 (151)9.2安全制度规定 (151)9.2.1安全生产制度 (151)9.2.2安全生产管理规程 (152)9.2.3氧气系列安全规程 (153)9.2.4 安全动火制度 (154)9.2.5消防器材管理制度 (158)9.2.6安全灭火规定 (158)9.2.7电器作业安全规定 (158)9.2.8上岗员工着装规定 (159)9.2.9生产装置防火防爆的规定 (160)9.2.10装置大检修安全规定 (160)9.2.11装置开、停车安全规定 (162)9.3本类装置历史上发生的主要事故、处理方法及经验教训 (163)9.3.1典型过氧事故案例一 (163)9.3.2典型过氧事故案例二 (164)9.4本装置易燃易爆物的安全性质:爆炸范围、闪点、自燃点 (165)9.5本装置主要有毒物、介质(易燃易爆、有毒)的有关参数 (165)9.5.1液化气 (165)9.5.2柴油 (166)9.5.3工艺水煤气 (167)9.6本装置污染物主要排放部位和排放的主要污染物 (167)9.6.1废渣排放 (167)9.6.2废气的排放 (167)9.6.3废水排放 (168)9.6.4噪声 (168)9.7职业卫生(HSE) (168)9.7.1一氧化碳 (168)9.7.2硫化氢 (169)9.7.3二氧化硫 (171)9.7.4氮氧化物 (172)9.7.5噪声 (173)第十章附录 (176)10.1设备明细表 (176)10.1.1气化部分 (177)10.1.2灰水设备 (183)10.2主要设备结构图 (194)10.2.1气化炉 (194)10.2.2洗涤塔 (194)10.3装置平面布置图 (194)10.3.1气化平面布置图 (194)10.3.2灰水平面布置图 (194)10.4可燃气体和硫化氢报警仪布置图 (196)10.5装置消防设施布置图 (196)10.6安全阀定压值 (196)10.7控制参数报警值 (196)第一章工艺技术规程1.1 装置概况1.1.1 装置简介该装置是以重庆万盛煤化工有限责任公司选定的当地煤为原料,采用西北化工研究院的多元料浆气化专利技术生产合成甲醇的原料气。

GE水煤浆气化制浆系统常见问题及处理探析

GE 水煤浆气化制浆系统常见问题及处理探析摘要:总结了GE水煤浆气化制浆系统常见问题及处理方法,针对煤浆浓度不合格、煤称重给料机故障及堵煤、棒磨机漏浆、系统管线结垢、低压煤浆泵选型等问题提出了处理办法及处理时的注意事项,希望可以对其他公司制浆系统平稳运行带来借鉴意义。

关键词:煤浆制备;称重给料机;漏浆;煤浆泵;结垢某公司180万吨/年煤制甲醇项目采用6.5MPa(G)、1350℃的GE水煤浆加压气化技术,2010第1台气化炉投料成功。

煤浆制备单元的目的是为气化炉制备、储存及输送合格水煤浆。

制浆系统的稳定性对于整个工艺流程来说至关重要。

整个系统中包含众多设备和管线,运行时会遇到很多问题。

制浆单元主要的工艺流程如下:粒度小于10mm的碎煤由卸储煤装置皮带送入煤储斗,经煤称重给料机称量后送入磨煤机。

在添加剂槽中经过添加新鲜水配制成的浓度适宜的添加剂由泵送入磨煤机。

污泥水、甲醇装置含油废水、研磨水池渣水和低压灰水送入研磨水槽,研磨水由泵加压经磨机给水流量调节阀控制水量送入磨机。

煤、添加剂和工艺水一同送入磨机中,研磨成浓度合格的水煤浆。

水煤浆经滚筒筛滤去大颗粒后溢流至磨机出料槽中,经低压煤浆泵送入煤浆大槽内储存,再经高压煤浆泵泵送至气化炉工艺烧嘴。

以下是对实际生产中制浆单元常见的问题进行的探讨。

1 煤浆浓度问题1.1 GE水煤浆加压气化技术要求水煤浆具有较高的浓度、较好的流动性、较好的稳定性、适宜的粒度分布、适宜的pH值。

其中煤浆浓度是否合格至关重要。

一般要求浓度在60%-65%,研究表明,水煤浆在参与气化反应的过程中,水分的高低将直接影响气化反应过程及反应后合成气的成分。

在气化反应温度相同的情况下,对于同种煤质,煤浆浓度越高,则越利于降低比氧耗、比煤耗。

因此,在保证煤浆稳定性、流动性前提下,应尽可能地提高煤浆浓度。

1.2 控制煤浆浓度合格的措施在实际生产中,煤浆浓度的提高需要各方面综合作用,常用的措施如下:1.2.1严格控制系统开停工和故障处理时冲洗水的用量,用完冲洗水及时将入口加盲板,避免大量冲洗水进入煤浆大槽;1.2.2 现场操作人员加强巡检,提高通过看浆口观察煤浆在滚筒筛挂格格数的频次,发现挂格低时及时联系中控室调整水煤比;1.2.3 分析煤浆浓度数据,及时调整棒磨机钢棒级配;1.2.4 合理安排备用棒磨机与运行磨机的切换,及时进行加减棒操作,维持钢棒级配在合理的范围内;1.2.5 根据煤浆分析数据,控制好煤浆添加剂的配制浓度和添加量。

水煤浆气化工艺流程

水煤浆气化工艺流程

水煤浆气化工艺流程是将水煤浆转化为合成气的过程。

水煤浆是一种将煤粉与水混合而成的可燃性液体,通过气化处理可以得到一种含有丰富可燃气体的气体混合物,通常称为合成气或煤气。

水煤浆气化的工艺流程可以大致分为如下几个步骤:料浆制备、气化反应、气体净化和能源转换。

首先是料浆制备阶段。

煤粉和水按照一定的比例混合,形成可燃性的水煤浆。

这一过程通常包括煤粉的研磨、混合搅拌等操作,以确保煤粉与水的均匀分布和形成稳定的水煤浆。

然后是气化反应阶段。

制备好的水煤浆通过气化炉或气化器,与气化剂(通常为氧气、水蒸气或二氧化碳)在高温、高压下进行反应。

这个过程主要是通过高温将煤粉中的有机物质分解为气体,产生一种含有一氧化碳和氢气等可燃气体的混合物。

接下来是气体净化阶段。

在气化过程中,会生成一些杂质如灰分、硫化物以及其他有害物质。

为了保证合成气的质量和纯度,需要对产生的气体进行净化处理。

净化过程通常包括除尘、除硫、除氮等操作,以去除其中的杂质和有害物质。

最后是能源转换阶段。

经过净化处理的合成气可以被进一步利用为燃料或化工原料。

它可以被用于发电、供热、合成液体燃料等用途。

根据具体需求,合成气可能需要进行进一步的加工和转换,以满足不同领域的需求。

水煤浆气化工艺流程是一种将煤粉与水混合后进行气化反应的技术。

通过优化工艺流程,可以高效地利用煤炭资源并减少环境污染。

这种工艺具有灵活性和可持续性,已经得到广泛应用于能源和化工领域。

气化工艺操作规程及说明

气化装置操作规程第一章制浆及输送岗位操作规程第一节概述------------------------------------------------------------5 第二节工艺流程及工艺指标----------------------------------------------7 第三节开车步骤-------------------------------------------------------12 第四节停车及临时停车后的开车-----------------------------------------26 第五节正常操作-------------------------------------------------------29 第六节常见事故及事故处理---------------------------------------------30 第七节安全技术与劳动保护---------------------------------------------33第二章气化渣水岗位操作规程第一节概述-----------------------------------------------------------35 第二节工艺流程及工艺指标---------------------------------------------35 第三节开车步骤-------------------------------------------------------68 第四节停车及临时停车后的开车-----------------------------------------84 第五节正常操作-------------------------------------------------------93 第六节常见事故及事故处理---------------------------------------------97 第七节单体设备操作规程----------------------------------------------104 第八节安全技术与劳动保护--------------------------------------------115第一章制浆及输送岗位操作规程第一节概述1 适用范围本操作规程规定了造气车间制浆及输送岗位的工作内容及工作标准。

气化操作规程1

.........................................................................目录1、岗位制度 (1)2、岗位概况和任务 (2)3、工艺原理、流程叙述及工艺指标 (3)4、开、停车 (10)5、日常操作 (36)6、不正常现象及事故处理 (40)7、联锁系统 (49)8、安全生产技术 (62)9、附表1:仪表位号及操作指标10、附表2:设备一览表11、附图:流程图1 岗位制度1.1岗位责任制1.1.1中控岗位责任制一、遵章守纪,服从分配,听从指挥。

二、严格执行岗位安全生产责任制,熟知与有关岗位的联系方式和号码,在事故状态下,准确迅速地内外联系,指挥协调生产。

三、严格执行岗位操作规程,控制好各项工艺指标。

四、按时如实填写生产记录报表,认真进行交接班。

五、出现问题时按规定及时准确作出处理,发生紧急事故时有权先处理后汇报。

六、保持本岗位环境卫生及所属设备的洁净,保质保量按时完成生产任务。

七、钻研生产技术,掌握本工种、本岗位的“应知”、“应会”。

八、在业务上受当班班长直接领导,对现场操作应发出及时的准确指令,指挥现场操作。

九、对违章指挥和违章命令有权拒绝执行,并迅速越级上报。

严禁非本岗位人员乱动操作站。

十、对本岗位的操作规程有权提出修改意见,在未经有关领导及部门批准前不得自行修改工艺指标。

十一、负责管理好本岗位的设备、专用工器具、消防和防护器材。

1.1.2巡检岗位责任制一、遵守纪律,服从分配,听从指挥。

二、严格执行岗位安全生产责任制,熟知与有关岗位的联系方式和电话号码。

在事故状态下,准确迅速地内外联系,及时处理。

三、严格执行岗位操作规程,控制好各项工艺指标。

四、按时、按点、按巡回路线进行巡回检查,如实填写生产记录报表,认真进行交接班。

五、发现问题时按规定及时处理,发生紧急事故时,有权先处理后汇报。

六、严格执行清洁文明生产制度,保持本岗位环境卫生及所属设备的清洁。

气化操作规程

目录1、岗位任务.................................. - 1 -2、工艺描述.................................. - 1 -3、联锁系统.................................. - 5 -4、工艺指标................................. - 18 -5、主要设备一览表........................... - 19 -6、开车..................................... - 19 -7、停车..................................... - 37 -8、倒系统................................... - 44 -9、正常操作要点............................. - 44 -10、不正常现象及事故处理.................... - 46 -11、巡回检查制度............................ - 55 -12、基本操作................................ - 55 -··1、岗位任务磨煤工序生产的合格水煤浆与空分生产的氧气在一定的工艺条件下进入气化炉内进行部分氧化反应,产生以CO、H2、CO2为主要成分的合成气,经增湿、降温、除尘后送入下游变换工序;同时,将系统中产生的黑水送入闪蒸、沉降系统,以达到回收热量及灰水再生、循环使用的目的,粗渣及细渣送出界外。

2、工艺描述(1)制浆系统:由煤贮运系统来的小于10mm的碎煤进入煤贮斗(V1001)后,经煤称量给料机(W1001)称量送入磨机(M1001). 粉末状的添加剂由人工送至添加剂溶解槽(V1005)中溶解成一定浓度的水溶液,由添加剂溶解槽泵(P1004)送至添加剂槽(V1004)中贮存。

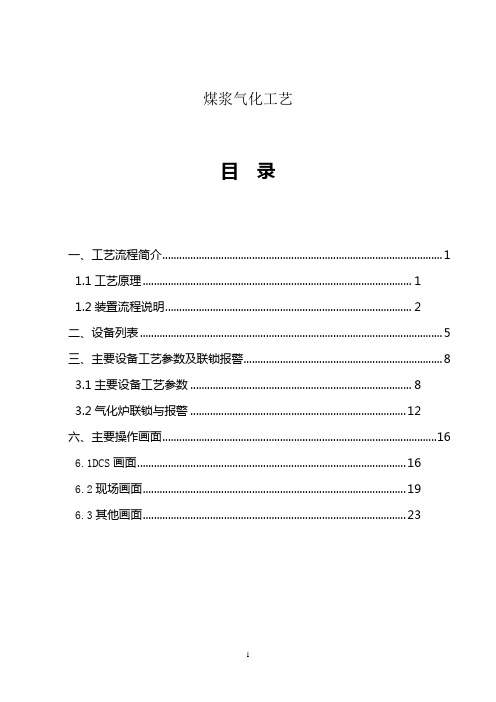

煤浆气化工艺14-9-22

煤浆气化工艺目录一、工艺流程简介 (1)1.1工艺原理 (1)1.2装置流程说明 (2)二、设备列表 (5)三、主要设备工艺参数及联锁报警 (8)3.1主要设备工艺参数 (8)3.2气化炉联锁与报警 (12)六、主要操作画面 (16)6.1DCS画面 (16)6.2现场画面 (19)6.3其他画面 (23)一、工艺流程简介1.1工艺原理1.1.1 制浆原理煤制备高浓度水煤浆工艺是针对原料煤的磨矿特性和水煤浆产品质量要求,采用“分级研磨”的方法,能够使煤浆获得较宽的粒度分布,从而明显改善煤浆中煤颗粒的堆积效率,进而提高煤浆的重量浓度。

从界区外的煤预处理工段来的碎煤加入料斗中,煤斗中的煤经过煤称重给料机送入粗磨煤机。

来自废浆槽的水通过磨机给水泵和细磨机给水泵送入到粗磨机和细磨机前稀释搅拌桶。

所用冲洗水直接来自生产水总管,本工艺包不考虑其储存或输送。

添加剂从添加剂槽中通过添加剂泵送到粗磨煤机中。

在磨煤机上装有控制水煤浆PH 值和调节水煤浆粘度的添加剂管线。

经过细浆制备系统后的细浆通过泵计量输送至粗磨煤机。

破碎后的煤、细浆、添加剂与水一同按照设定的量加入到粗磨机入口中,经过粗磨机磨矿制备后的为水煤浆产品,然后进入设在磨机出口的滚筒筛,滤去较大的颗粒,筛下的水煤浆进入磨煤机出料槽,由搅拌槽自流入高剪切处理桶,经过剪切处理后的煤浆质量得到较大改善。

高剪切后的大部分煤浆泵送煤浆储存槽,以便后续气化用;少部分煤浆泵送至细磨机粗浆槽,并加入一定比例的水进行稀释搅拌,配置成浓度约为40%的煤浆,然后由泵送至细磨机进行磨矿,细磨机磨制后的煤浆自流入旋振筛,除去大颗粒后的细浆用泵送入粗磨机。

制浆单元的水煤浆制备工艺是以褐煤为原料,采用分级研磨方法通过粗、细磨机上制备出气化水煤浆。

1.1.2 气化工艺原理为53.4%的水煤浆与空分来的5.5MPa、纯度为99.6%纯氧经喷嘴充分混合后进行部分氧化反应。

气化炉内的气化过程包括:干燥(水煤浆中的水气化)、热解以及由热解生成的碳与气化剂反应三个阶段。

GE水煤浆气化技术

②煤仓氮封

流程:

1100#公用站 煤仓 1200#公用站 1400#公用站 1700#公用站

空分

7、15MPa氮气的作用及流程

来自空分15MPa高压氮气储存在高压氮气储罐V1205, 正常操作压力13.3MPa,其作用如下:

1.气化炉开车引氧前通过氧气管线反充压程序将氧气 管线界区总阀后压力充至8MPa,防止氧气界区总阀 因高压差动作引起事故;另外引氧过程中,氧气两 道切断阀之间建立高压氮塞,防止氧气切断阀内漏 引起事故。

2.气化炉停车过程中,高压氮气对煤浆管线及氧气管 线进行吹扫,确保系统安全;另外氧气两道切断阀 之间建立高压氮塞,防止原料气反串至氧气管线发 生事故。

7、15MPa氮气的作用及流程

To FI To FI

Oxygen

SLURRY To FI

N2 In

8、16MPa氮气的作用及流程

作用: 1.高压冷凝液罐V1401提供高压氮封。

2.5锁斗系统

锁斗是一个定期收集和排放固体渣的水封 体系,集渣和排渣均遵照锁斗循环逻辑,并按 一定时序完成 。在收渣阶段,激冷室底部的 渣水经破渣机进入锁斗V1301。锁斗循环泵 P1301从锁斗顶部抽取相对洁净的水送回激冷 室底部帮助排渣。排入渣池的粗渣在前仓经沉 降后由捞渣机送入灰车送出界区。锁斗循环大 致分为减压、清洗、排渣、充压、收渣五个阶 段,由锁斗程序自动控制。

3.重点设备

3.3破渣机 破渣机位于气化炉激冷室底部与锁斗之间,用 来破碎炉中产生的大块炉渣以及气化炉中脱落的炉 衬耐火砖块,保证正常固体粒度的炉渣能顺利进入 锁斗。 破渣机主要分为三部风:主机部分、液压部分 和电控部分。主机部分主要完成对炉渣和脱落的耐 火砖的破碎,液压部分是驱动破渣机主机运转的动 力来源,电控部分通过前面板输入控制命令,控制 破渣机的工作,三部分协调完成以保证破碎气化炉 中排出的大块炉渣或气化炉炉衬耐火砖块,保证气 化炉的正常工作。

GE水煤浆气化技术工艺烧嘴的探讨

水煤浆气化及变换操作

水煤浆气化及变换操作知识问答1 煤气化的基本概念是什么?答:煤的气化是使煤与气化剂作用,进行各种化学反应,把煤转变为燃料用煤气或合成用煤气。

2 煤气化必备的条件是什么?答:煤炭气化时,必须具备三个条件,即气化炉、气化剂、供给热量,三者缺一不可。

3 简述煤气化工艺的分类。

答:煤气化工艺按照操作压力分为常压气化和加压气化;;1)按照操作过程的连续性分为间歇式气化和连续气化;;2)按照排渣方式分为液态排渣和固态排渣;;3)按照固体原料(煤)反应物料在炉内的运动过程状态分为固定床、流化床、气流床和熔融床(熔渣池)。

4 气流床煤气化工艺按照气化炉的进料状态都有哪些分类?其代表技术有哪些?答:气流床煤气化工艺按照气化炉的进料状态分为干法粉煤进料和湿法水煤浆进料。

国外技术:干法粉煤进料的代表技术为荷兰壳牌干煤粉气化工艺(SHELL Process),德国未来能源公司的GSP气化技术;湿法水煤浆进料的代表技术为美国GE公司的水煤浆气化工艺(GEGP)。

另外,德国未来能源公司的GSP气化技术,能够以干煤粉和水煤浆两种进料方式进料。

国内技术:湿法水煤浆进料的技术有西北化工研究院的多元料浆技术和华东理工大学的四喷嘴对置气化技术,干法煤粉进料的技术为西安热工研究院的两段式气化技术。

5 气流床气化技术有哪些特点?答:气流床气化技术的主要特点:(1)采用干粉形式或水煤浆形式进料;;(2)加压、高温气化;;(3)液态排渣;;(4)气化强度大;;(5)气化过程中不产生有机污染物,具有良好的环保效应。

6 试简要叙述煤气化技术发展的趋势。

答:随着技术的不断进步,煤气化技术由常压固定床向加压气流床气化技术发展的同时,气化炉能力也向大型化发展,反应温度也向高的温度(1500~~1600℃)发展,固态排渣向液态排渣发展,这主要是为了提高气化效率,碳转化率和气化炉能力,实现装置的大型化和能量高效回收利用,降低合成气的压缩能耗或实现等压合成,降低生产成本,同时消除或减少对环境的污染。

GE水煤浆气化技术解析

2.3合成气洗涤系统

水与合成气混合进入洗涤塔,沿下降管进 入塔底部的水浴中。合成气向上穿过水层,大 部分固体颗粒与合成气分离,沉降到塔底部。 合成气沿下降管和上升管之间的环隙上升,穿 过四块塔板,由高压冷凝液泵来的变换冷凝液 喷淋,洗去剩余的固体颗粒。合成气在洗涤塔 顶部经过除沫器,除去合成气中的雾沫,然后 出洗涤塔送往净化单元。

2.4烧嘴冷却水系统

德士古烧嘴在1400℃的高温下工作,为了保护烧 嘴,在烧嘴上设置了冷却盘管和头部水夹套,用以 冷却烧嘴防止高温损坏。脱盐水经LV12007送入烧嘴 冷却水槽T1202,控制液位在80%以上。T1202中的 水经烧嘴冷却水泵P1203加压及烧嘴冷却水换热器 E1201冷却后,送入德士古烧咀冷却盘管中。出冷却 盘管的水经烧嘴冷却水分离器V1201靠重力流回烧嘴 冷却水槽T1202中。分离罐V1201内通低压N2作为CO 分析的载气,载气经放空管排入大气。当冷却盘管 泄漏时,安装在放空管上的CO监测仪AIA12001会发 出报警,从而及早提醒操作人员采取相应措施。

2.气化炉停车过程中,高压氮气对煤浆管线及氧气管 线进行吹扫,确保系统安全;另外氧气两道切断阀 之间建立高压氮塞,防止原料气反串至氧气管线发 生事故。

7、15MPa氮气的作用及流程

To FI To FI

Oxygen

SLURRY To FI

N2 In

8、16MPa氮气的作用及流程

作用: 1.高压冷凝液罐V1401提供高压氮封。

2. 16MPa液氮泵出现故障,气化严格控制高压

冷凝液罐V1401各项工艺参数稳定,降低对 16MPa氮气的消耗,空分及时对故障泵进行处 理,当压力低于6MPa时气化炉做停车处理。

9、DCS控制系统混乱现象及处理措施

关于水煤浆气化技术的简介

气体净化和产品利用

气体净化:采用湿 法洗涤、干法洗涤 等方式去除气体中 的杂质和污染物

产品利用:将净化 后的气体用于发电、 供热、化工等领域

经济效益:提高 能源利用效率, 降低生产成本

环保效益:减少 废气排放,降低 环境污染

05

水煤浆气化技术的优势和挑战

技术优势和应用前景

水煤浆气化技术具有高效、 环保、节能等优点

降低投资成本:通过优化工艺流程、 选用性价比高的设备和材料等手段, 降低投资成本,提高经济效益。

06

水煤浆气化技术的发展趋势和未来展望

技术发展趋势和方向

提高气化效率:通过改进气化技术和设备,提高气化效率,降低能耗和成本。

降低污染排放:通过改进气化技术和设备,降低污染排放,实现绿色环保。

提高气化温度:通过改进气化技术和设备,提高气化温度,提高气化效率和产物质量。 发展新型气化技术:发展新型气化技术,如超临界水煤浆气化技术、等离子体气化技 术等,提高气化效率和产物质量。

设备维护:水煤浆气化设备需要定期维护和检修,以确保其正常运行。

解决方案和改进方向

提高气化效率:通过优化反应条 件、改进催化剂等手段,提高气 化效率,降低能耗和成本。

提高安全性能:加强设备维护和 检修,提高自动化程度,降低操 作风险,确保生产安全。

添加标题

添加标题

添加标题

添加标题

减少环境污染:采用先进的环保技 术和设备,减少废气、废水、废渣 等污染物的排放,实现绿色生产。

技术创新和突破对水煤浆 气化技术的影响和意义

国内外研究现状

国内研究:起步较晚,但发展迅速,已取得一定成果 国外研究:起步较早,技术较为成熟,但仍在不断改进和创新 合作交流:国内外研究人员加强合作,共同推动水煤浆气化技术的发展 发展趋势:未来水煤浆气化技术将继续向高效、环保、节能方向发展

E-GAS气化技术水煤浆制备及给料系统浅析

作者简介:靳明亮(1983 )ꎬ男ꎬ工程师ꎬ从事气化生产技术管理工作ꎻzhoujx2@cnooc.com.cnE ̄GAS气化技术水煤浆制备及给料系统浅析靳明亮ꎬ周建欣(中海油惠州石化有限公司ꎬ广东惠州㊀516086)㊀㊀摘㊀要:介绍了中海油惠州石化有限公司煤制氢气化装置水煤浆制备及给料系统的工艺流程及特点ꎬ分析了制浆系统生产中出现的主要问题ꎬ并提出优化措施ꎮ㊀㊀关键词:气化ꎻ水煤浆ꎻ煤浆加热器ꎻ放空气㊀㊀中图分类号:TQ545㊀㊀㊀㊀㊀文献标志码:B㊀㊀㊀㊀㊀文章编号:2096 ̄3548(2021)04 ̄0042 ̄03㊀㊀DOI:10.19910/j.cnki.ISSN2096 ̄3548.2021.04.0141㊀概述中海油惠州石化有限公司(简称惠州石化)煤制氢气化装置采用E ̄Gas气化技术ꎬ气化炉为上流式两段式水煤浆气化炉ꎮ气化炉一段通过2个一段煤浆喷嘴注入煤浆与高压氧气发生部分氧化反应ꎬ反应中生成的高温合成气和熔融灰渣分离ꎬ高温合成气向上流动进入气化炉二段ꎮ气化炉二段中通过2个二段煤浆喷嘴注入煤浆和高压合成气ꎬ对一段进入的高温合成气进行冷却ꎮ冷却后的合成气进入气化炉停留段ꎬ进一步分解合成中的焦油ꎬ在停留段通过冷凝液进一步降低合成气温度至740~780ħꎮ降温后的合成气进入合成气冷却器ꎬ在回收余热的同时产生超高压饱和蒸汽ꎬ然后通过焦过滤器除去合成气中夹带的固体颗粒ꎬ焦过滤器过滤下来的固体颗粒使用高压合成气输送到气化炉一段继续进行反应ꎮ除去固体颗粒的合成气经过水洗后大部分送入下游装置ꎬ少部分经压缩机循环返回气化炉回用ꎮ气化炉一段产生的熔融灰渣向下流经下降管后进入激冷室ꎬ经过破渣机破碎后通过减压组件降压后送至渣水分离系统ꎮ气化装置的流程示意简图见图1ꎮ1 煤浆罐ꎻ2 气化炉ꎻ3 停留段ꎻ4 合成气冷却器ꎻ5 汽包ꎻ6 焦过滤器ꎻ7 氯洗塔ꎻ8 煤浆进料泵ꎻ9 煤浆循环泵ꎮ图1㊀气化装置流程简图2㊀水煤浆制备及给料系统煤浆的制备在棒磨机中完成ꎮ来自固体循环罐的固体循环水㊁棒磨机工艺水和补充新鲜水ꎬ以及来自皮带称重给料机的煤(石油焦)ꎬ按照一定的比例进入棒磨机的入口溜槽ꎮ通过控制棒磨机入口的水煤比来保持煤浆浓度ꎬ棒磨机中的煤浆以溢流的方式经过棒磨机出口的滚筒筛过滤ꎬ然后进入煤浆混合罐ꎮ煤浆混合罐的煤浆通过煤浆输送泵送到煤浆给料分流器ꎬ分别送往3个煤浆储槽ꎬ煤浆给料分流器可以改变煤浆的流向ꎬ将煤奖送到任意1台煤浆储槽中ꎮ来自煤浆储槽的煤浆经煤浆循环泵送出ꎬ经过一段炉进料煤浆泵和二段炉进料煤浆泵入口后循环回煤浆储槽ꎮ气化炉一段进料煤浆泵和二段进料煤浆泵从煤浆循环管线上引出ꎬ以一定的流量向气化炉供应煤浆ꎬ分别向气化炉的一段煤浆喷嘴和二段煤浆喷嘴供应煤浆ꎮ3㊀E ̄GAS气化技术煤浆系统特点3.1㊀固体循环水的回用现行水煤浆气化工艺中ꎬ含细渣的沉降槽底水(即固体循环水)一般是通过泵送至真空过滤机进行过滤处理ꎬ处理后的水返回作为磨煤机制浆补充水ꎬ压滤后的细渣进行外送处理[1 ̄2]ꎮE ̄GAS气化技术将固体循环水通过变频泵送至固体循环槽进行储存ꎬ再通过固体循环泵将细渣水送至磨煤机制备水煤浆ꎬ同时磨煤机还有备用新鲜水流程ꎮ气化装置煤浆管线冲洗水㊁煤浆制备/煤浆备料区域排放收集水也返回固体循环槽回用ꎮ固体循环水直接回用有以下优点: (1)改善现场作业环境ꎮ有别于采用压滤机处理细渣水流程ꎬ采用固体循环水直接回收流程ꎬ生产现场无采用通用压滤机流程时产生的酸性气ꎬ也无细渣产生ꎬ改善了装置现场作业环境ꎬ同时也节省了细渣处理费用[3 ̄4]ꎮ(2)提高碳转化率ꎮ固体循环水中含有的碳(质量分数为20%~30%)全部送回磨煤机回用ꎬ增加了装置整体碳转化率ꎬ降低了能耗ꎮ(3)有助于煤浆提浓ꎮ固体循环水中细渣的粒度细ꎬ在回用固体循环水进行制备煤浆后ꎬ在保持其他操作条件稳定的情况下ꎬ通过分析数据发现ꎬ煤浆粒度分布有所改变ꎬ煤浆中粒径小于0.25mm的颗粒逐渐增加ꎬ大于0.25mm的颗粒逐渐减少ꎬ煤浆平均浓度略有提高ꎮ3.2㊀煤浆系统放空气集中处理在现有水煤浆气化工艺中ꎬ水煤浆制备都会回用沉降槽底部细渣水ꎮ渣水中含有酸性气ꎬ会在磨煤机厂房内溢出ꎬ影响现场作业环境ꎮ有的装置通过在磨煤机滚筒筛处增加管线ꎬ将制浆废气直接引至磨煤机厂房外高点放空ꎻ有的装置在放空气管线上配套轴流风机ꎬ通过轴流风机将制浆废气排放至磨煤机厂房外ꎬ对现场作业环境有所改善ꎬ但煤浆槽等设备均没有配套放空系统ꎮE ̄GAS气化技术在各磨煤机滚筒筛处增加引风管ꎬ将磨煤机中释放气体送至加热炉燃烧ꎻ同时ꎬ煤浆储槽㊁固体循环槽等储槽配有氮封和放空气风机ꎬ制浆废气通过风机送至加热炉燃烧ꎬ装置现场无酸性气排放ꎮ3.3㊀煤浆储槽倒料流程及防沉降装置E ̄GAS气化装置3台气化炉配备3台煤浆储槽ꎬ进料由2台进料分料器进行切换ꎬ为方便煤浆储槽检修倒料ꎬ每台煤浆槽配备1台倒料泵ꎬ可将任意1个煤浆储槽内煤浆倒至另外2个煤浆储罐中ꎻ同时ꎬ为避免煤浆储槽搅拌器故障导致煤浆沉降ꎬ在每个煤浆储槽底部设8个吹气防沉降装置ꎬ搅拌器故障时可将氮气管线通入防沉降装置内ꎬ避免煤浆迅速沉降ꎬ给检修争取时间ꎮ3.4㊀使用煤浆循环泵为煤浆进料泵供料国内通用的水煤浆储槽一般为架空式结构ꎬ煤浆可以通过料位差自流式进入煤浆进料泵(一般为隔膜/软管式容积泵)入口ꎬ为煤浆进料泵提供必要的入口压力ꎮE ̄GAS气化技术煤浆储罐为落地式底平储罐ꎬ每个煤浆储罐配有2台(1开1备)离心式煤浆循环泵ꎬ煤浆通过煤浆循环泵增压后分别进入4台煤浆进料泵ꎬ循环管线上在进料泵前后分别设有煤浆流量计ꎻ为防止煤浆循环管线中煤浆流速过低导致煤浆沉降ꎬ煤浆循环管线设置最低流速限制ꎬ同时在非气化炉运行期间ꎬ循环流量设有定期脉冲冲击功能ꎬ以防止煤浆沉降ꎮ3.5㊀煤浆加热器降低氧耗E ̄GAS气化技术每台气化炉有4台煤浆喷嘴ꎬ为降低氧耗ꎬ一段煤浆进料管线配备煤浆加热器ꎬ2条一段煤浆进料管线共用1台煤浆加热器ꎬ利用中压蒸汽将一段进料煤浆加热至149ħ左右ꎬ降低系统氧耗ꎻ通过操作参数对比可知ꎬ投用煤浆加热器不仅可以降低氧耗ꎬ而且可以提高合成中有效气(CO+H2)含量(见图2)ꎮ㊀㊀为防止煤浆加热器堵塞ꎬ对煤浆加热器的投用条件由装置开停工顺控进行限制:在煤浆烧嘴运行后可以投用煤浆加热器ꎻ在煤浆烧嘴跳停后自动停用煤浆加热器ꎮ在投用煤浆加热时需注意(a)煤浆温度和合成气中CO2体积分数的关系(b)煤浆温度和单位氧耗的关系图2㊀煤浆温度和合成气中CO2含量及氧气消耗的关系煤浆进料管线温度的改变对烧嘴应力的影响ꎮ3.6㊀煤浆管线停工自冲洗流程E ̄GAS气化技术水煤浆进料流程中在煤浆循环管线设置自动冲洗流程ꎬ系统会自动判断是否进行煤浆循环管线冲洗:当煤浆进料泵停运后ꎬ煤浆循环管线上冲洗水阀自动打开进行煤浆循环管线冲洗ꎬ冲洗完毕后系统自动停止ꎻ煤浆烧嘴进料成功后ꎬ系统也会对煤浆进料循环管线进行自动冲洗ꎮ4㊀运行情况惠州石化煤制氢气化装置制浆系统于2018年2月开始试运行ꎮ在优化工艺流程的过程中ꎬ充分利用煤浆储槽出口循环线㊁煤浆储槽出口至固体循环槽管线㊁煤浆循环泵出口至固体循环槽冲洗水管线ꎬ历时2d顺利完成从首台磨煤机启动至煤浆储槽建立正常液位ꎬ未有废煤浆排放ꎬ初期浓度较低的煤浆全部返回固体循环槽回用ꎬ在节省了资源的同时也避免了对环境的污染ꎮ制备的水煤浆在煤浆储槽中存储至2018年8月ꎬ供气化炉开工使用ꎮ自2018年2月进行首次水煤浆制备以来ꎬ在水煤浆制备过程中未使用添加剂ꎬ目前系统运行基本正常ꎮ在气化装置中ꎬ磨煤机筒体螺栓断裂㊁脱落的情况比较普遍ꎮ当需要更换筒体螺栓时ꎬ不仅需要将磨煤机进行冲洗置换ꎬ从而产生废煤浆ꎻ而且进入磨煤机内进行受限空间作业也会带来作业风险ꎮ目前通过优化检修流程和规程ꎬ实现了不进入磨煤机进行磨煤机筒体螺栓更换的作业流程ꎮ由于E ̄GAS气化技术煤浆储罐为落地式底平储罐ꎬ并设有煤浆循环泵ꎮ为避免煤浆沉降ꎬ煤浆循环泵需连续运行ꎬ在长期的运行中ꎬ通过管线测厚发现煤浆循环管线弯头处(3D半径弯头)磨损严重ꎮ发现磨损后ꎬ优化煤浆流速ꎬ既避免流速过低导致煤浆沉降ꎬ又防止流速过高导致磨损严重ꎻ同时对磨损部位做更换为大半径弯头处理ꎮ在2018年4月运行中发现三系列煤浆储罐搅拌器振动异常ꎬ将三系列煤浆储罐内煤浆倒至其他煤浆储罐后进人检查发现煤浆储罐内壁折流板部分脱落ꎮ分析原因为折流板支撑强度不够ꎬ后陆续将3台煤浆储罐折流板进行加固ꎬ运行至今未发现异常ꎮ5㊀结语E ̄GAS气化技术的水煤浆制备及给料系统特点突出ꎮ部分流程的配置ꎬ不论是通过回用固体循环水直接作为煤浆制备用水㊁减少直至杜绝废煤浆的产生排放ꎬ还是制浆放空气回收集中处理㊁煤浆加热器降低氧耗等ꎬ对于经济和环境都有积极影响ꎮ目前水煤浆制备及给料系统运行基本正常ꎬ在以后的运行中还需继续摸索ꎬ在提高煤浆浓度㊁热煤浆对系统的影响等方面进行探索ꎬ优化装置运行ꎮ参考文献[1]㊀唐凤金ꎬ张宗飞ꎬ章卫星ꎬ等.E ̄GAS气化技术浅析[J].化学工业ꎬ2016ꎬ34(2):31 ̄37.[2]㊀于遵宏ꎬ王辅臣.煤炭气化技术[M].北京:化学工业出版社ꎬ2010.[3]㊀王勇.加压气流床煤气化单元技术及工艺选择探究[J].化工管理ꎬ2019(26):195 ̄196.[4]㊀齐胜远.E ̄Gas气化技术及其应用分析[J].大氮肥ꎬ2013ꎬ36(3):145 ̄149.(收稿日期㊀2020 ̄04 ̄03)。

GE水煤浆气化技术

2.4烧嘴冷却水系统

德士古烧嘴在1400℃的高温下工作,为了保护烧 嘴,在烧嘴上设置了冷却盘管和头部水夹套,用以冷 却烧嘴防止高温损坏。脱盐水经LV12007送入烧嘴冷 却水槽T1202,控制液位在80%以上。T1202中的水经 烧嘴冷却水泵P1203加压及烧嘴冷却水换热器E1201冷 却后,送入德士古烧咀冷却盘管中。出冷却盘管的水 经烧嘴冷却水分离器V1201靠重力流回烧嘴冷却水槽 T1202中。分离罐V1201内通低压N2作为CO分析的载气, 载气经放空管排入大气。当冷却盘管泄漏时,安装在 放空管上的CO监测仪AIA12001会发出报警,从而及早 提醒操作人员采取相应措施。

2.6渣水处理系统

出气化炉激冷室的黑水与出合成气洗涤塔底部的黑水经高 压闪蒸、低压闪蒸及两级真空闪蒸,经四级闪蒸后的黑水经过 沉降槽给料泵送至沉降槽沉降分离细渣。沉降后沉降槽底部的 沉降物含固量约20%,由沉降槽底流泵打出后送至真空抽滤机, 脱水后的滤饼装车外运,滤液自流到滤液受槽。再经磨机给水 泵P1507送至磨机作为水煤浆制备的补充水。沉降槽上部溢流 清液自流到灰水槽,灰水槽中的灰水经低压灰水泵加压后至锁 斗冲洗水罐渣一部分经废水冷却器冷却后排至污水处理系统进 行处理,达到排放标准后排放;另一部分灰水进入除氧器,再 经洗涤塔给料泵在灰水加热器中与高压闪蒸汽换热以后,送至 合成气洗涤塔作为系统补充水循环使用。合成气洗涤塔不足的 洗涤水由来自工艺水槽的冷凝液补充。

GE水煤浆气化技术

2010年10月

齐鲁石化

1.气化单元简介

气化装置采用美国GE公司水煤浆加压 气化技术,在气化压力6.5MPa(G),气 化温度1300~1400℃的条件下,采用煤 作为气化原料,生产粗煤气。该装置包 括磨煤制浆、水煤浆气化、合成气冷却 及碳黑洗涤、锁渣系统、灰水处பைடு நூலகம்系统 等几个主要工艺单元。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GE水煤浆气化操作规程编写:陈广庆冯长志赵旭清审核:李美喜仇庆壮审定:董忠明批准:石集中新能能源公司气化车间二○○八年十二月目录第一章:工艺说明 4一、岗位任务 4二、岗位管辖范围 4三、工艺原理7四、工艺流程8五、联锁说明15第二章:工艺参数34一、重要设计数据34二、正常操作数据38三、仪表报警值及联锁值38第三章:操作规程39一、开车391原始开车(第一套气化系统开车)392正常开车(第二套气化系统开车)643倒气化炉系统654短期停车后开车655长期停车后开车65二、正常操作651正常维护操作652加减负荷操作66三、停车671 正常停车(第一套气化系统停车)672 正常停车(第二套气化系统停车)74 3长期停车(大修停车)764紧急停车76四、事故处理78第四章:安全与环保91一、人身安全91二、设备安全92三、环保92附录:92表1.设备一览表92表2.安全阀一览表92表3.工艺参数控制报警连锁一览表92图1.GE水煤浆气化工艺流程图 129第一章工艺说明一、岗位任务气化岗位是把煤浆制备工序生产的合格水煤浆与空分装置生产的氧气(纯度>99.6%)在一定的工艺条件下进入气化炉内进行部分氧化反应,生成以CO、H2、CO2为主要成份的合成气,经增湿、降温、除尘后送入下游变换工序;同时,将系统中产生的黑水送入闪蒸、沉降系统处理,以达到回收热量及灰水再生、循环使用的目的,产生的粗渣及细渣送出界区外。

二、岗位管辖范围岗位的管辖设备:序号设备名称设备位号数量(台)备注1 气化炉R1201A/B/C 32 洗涤塔T1201A/B/C 33 研磨水槽V1105 14 烧嘴冷却水槽V1201 15 烧嘴冷却回水分离罐V1202A/B/C 36 事故烧嘴冷却水罐V1203 17 激冷水过滤器V1204A~F 68 气化炉密封水罐V1205A/B/C 39 消音器水封罐V1206A/B/C 310 锁斗冲洗水罐V1207A/B/C 311 锁斗V1208A/B/C 312 渣池V1209A/B/C 313 高压氮气贮罐V1210A/B 214 集渣池V1211 115 高压闪蒸罐V1301A/B/C 316 高压闪蒸分离器V1302A/B/C 3序号设备名称设备位号数量(台)备注17 低压闪蒸罐V1303A/B/C 318 真空闪蒸罐V1304A/B/C 319 第一真空闪蒸分离器V1305A/B/C 320 第二真空闪蒸分离器V1307A/B/C 321 除氧器V1309 122 沉降槽V1310 123 灰水槽V1311 124 滤液地下槽V1312 125 絮凝剂槽V1314A/B 226 分散剂槽V1315 127 研磨水槽搅拌器X1105 128 氧气消音器X1201 129 工艺烧嘴X1202A~D 430 预热烧嘴X1204A/B/C 331 开工抽引器X1205A/B/C 332 抽引器消音器X1206A/B/C 333 文丘里洗涤器X1207A/B/C 334 破渣机X1208A/B/C 335 渣池搅拌器X1209A/B/C 336 絮凝剂混合器X1301 137 真空过滤机X1302A/B 238 真空闪蒸抽引器X1303A/B/C 339 絮凝剂槽搅拌器X1305A/B 240 沉降槽搅拌器X1307 141 磨煤机给水泵P1104A/B 242 烧嘴冷却水泵P1201A/B 243 锁斗循环泵P1202A~F 6序号设备名称设备位号数量(台)备注44 渣池泵P1203A~I 945 激冷水泵P1204A~F 646 集渣池泵P1205A/B 247 惰性气体真空泵P1301A/B/C 348 沉降槽给料泵P1302A~F 649 低压灰水泵P1303A/B/C 350 沉降槽底流泵P1304A/B 251 真空闪蒸冷凝液泵P1305A~F 652 洗涤塔给料泵P1306A/B/C 353 水环真空泵P1307A/B 254 滤液地下槽泵P1308A/B 255 絮凝剂泵P1309A/B 256 分散剂泵P1310A/B 257 刮板输送机M1201A/B/C 358 烧嘴冷却水冷却器E1201 159 灰水加热器E1301A/B/C 360 高压闪蒸最终冷却器E1302A/B/C 361 废水冷却器E1304 162 第一真空冷凝器E1306A/B/C 363 第二真空冷凝器E1307A/B/C 364 开工冷却器E1308 165 真空抽引器冷凝器E1309A/B/C 3岗位管辖范围包括火炬系统及上述设备相关的管道、阀门、调节阀、仪表、电动机和其它各种设备所属附件。

附:《设备一览表》见附表1《安全阀一览表》见附表2三、工艺原理1 气化炉内的反应水煤浆和氧气经工艺烧嘴呈射流状态进入气化炉,在6.5MPa、温度1350℃下进行气化反应,生成以CO、 H2、CO2为主要成分的粗合成气。

气化炉内进行的反应相当复杂,一般认为分三步进行:1.1煤的裂解和挥发份的燃烧水煤浆和氧气进入高温气化炉燃烧室后,水份迅速蒸发为水蒸汽,煤粉发生热裂解并释放出挥发份。

裂解产物及挥发份在高温、高氧浓度下迅速完全燃烧,同时煤粉变成煤焦,放出大量的反应热。

因此,在合成气中不含有焦油、酚类和高分子烃类。

这个过程进行的相当短促。

1.2燃烧及气化反应煤裂解后生成的煤焦一方面和剩余的氧气发生燃烧反应,生成CO、CO2等气体,放出反应热;另一方面,煤焦又和水蒸汽、CO2发生气化反应,生成CO和H2。

1.3气化反应经过前面两步的反应,气化炉内的氧气已经完全消耗。

这时主要进行的是煤焦、甲烷等与水蒸汽、CO2发生的气化反应,生成CO和H2。

一般认为在气化炉中主要进行以下反应:部分氧化反应:CmHnSr+m/2 O2=m CO +(n/2-r) H2+r H2S+Q煤的燃烧反应:CmHnSr+(m+n/4-r/2) O2=(m-r) CO2+n/2 H2O+r COS+Q煤的裂解反应:CmHnSr=(n/4-r/2) CH4+(m-n/4-r/2) C+r H2S-QCO2还原反应:C+CO2=2CO-Q碳的完全燃烧反应:C+O2=CO2+Q非均相水煤气反应:C+H2O=CO+H2-QC+2H2O=CO2+2H2-Q甲烷转化反应:CH4+H2O=CO+3H2-Q逆变换反应: CO2+H2=CO+H2O同时还可能发生如下付反应:COS+H2O=H2S+CO2C+O2+H2=HCOOHN2+3H2=2NH3N2+H2+2C=2HCN2 炉内流动过程GE水煤浆加压气化过程从流动特征上讲属受限射流反应过程,按流动过程可将炉内分为三个流动区域,即射流区、回流区和管流区。

2.1射流区的反应水煤浆和氧气刚进入气化炉时,氧气浓度相当高。

随着燃烧和气化反应的进行,氧浓度逐渐降低直至完全消耗。

因此,该区域内进行的反应可分为两种类型:一类有氧反应,主要进行的是煤的部分氧化反应、煤的燃烧反应、煤的裂解反应、碳的完全燃烧反应,这些反应称为一次反应;另一类是无氧反应,主要进行的是CO2的还原反应、非均相水煤气反应、甲烷转化反应、逆变换反应等,这些反应称二次反应。

2.2管流区反应进入管流区的介质为来自一次反应区的燃烧产物及 CH4、残碳、水蒸汽等,在管流区内继续进行射流区的二次反应。

2.3回流区由于射流作用,在烧嘴附近形成相对的低压区,造成大量的高温气体被卷吸回流,形成一个回流区。

其介质主要是从射流区卷吸来的燃烧产物、残碳、水蒸汽及少量氧气等,因而其反应包括一次反应和二次反应。

称为一次反应和二次反应的共存区。

由于回流区的存在,造成了气化炉内物料的停留时间不一样,也就是说在气化炉内存在着返混现象。

四、工艺流程1 《工艺流程图》见附图12 工艺流程简述2.1制浆系统由原料系统送来的小于10mm的碎煤进入煤贮斗V1101A/B/C后,经煤称量给料机W1101A/B/C称量后送入磨煤机M1101A/B/C。

添加剂由人工送至添加剂地下槽V1108加入适量的新鲜水,经添加剂地下槽搅拌器X1108搅匀,在添加剂地下槽V1108内溶解成一定浓度的水溶液,由添加剂地下槽泵P1106送至添加剂槽V1103中贮存。

由添加剂槽搅拌器X1102搅拌保持添加剂均匀,再由添加剂泵P1102A/B/C计量后送至磨煤机M1101A/B/C中。

添加剂槽可以贮存使用20小时左右的添加剂。

在添加剂槽V1103底部设有低压蒸汽盘管,在冬季维持添加剂温度在20~40℃,以防止冻结。

新鲜水、灰水、惰性气体真空泵排放水和滤液送入研磨水槽V1105,用新鲜水来控制研磨水槽液位V1105液位。

研磨水槽V1105内液体经研磨水槽搅拌器X1105搅拌均匀,由磨煤机给水泵P1104A/B加压经磨煤机给水流量调节阀FV1102A/B/C来控制水量送至磨煤机。

煤、工艺水和添加剂一同送入磨煤机M1101A/B/C中研磨成一定粒度分布、浓度约58~62%的合格的水煤浆。

水煤浆经滚筒筛X1103A/B/C滤去大于3mm的大颗粒后溢流至磨煤机出料槽V1104A/B/C中,煤浆经磨煤机出料槽搅拌器X1101A/B/C搅拌保持均匀,由磨煤机出料槽泵P1101A/B/C/D/E/F加压经煤浆分流器V1111送至煤浆槽V1106A/B。

煤浆由煤浆槽搅拌器X1104A/B搅拌保持均匀。

此装置还设计了冲洗水系统,新鲜水进入冲洗水槽V1109经冲洗水泵P1105A/B加压后分别送往磨煤机区域、煤浆槽区域、气化框架和渣水处理。

2.2气化系统来自煤浆槽V1106A/B浓度为58~62%的煤浆,由煤浆给料泵P1103A/B/C加压,投料前经煤浆回流阀XV1103A/B/C回流至煤浆槽V1106A/B,回流流量控制为43m3/h。

投料后经煤浆上游切断阀XV1101A/B/C、煤浆下游切断阀XV1102A/B/C送至工艺烧嘴的内环隙。

空分装置送来的纯度大于99.6%的氧气,由氧气总管放空流量调节阀FV1203控制氧气压力为8.0~8.3MPa。

在投料前打开氧气管线充压遥控阀HV1207A/B/C向氧管充氮气,压力至8.0MPa后,打开氧气管线遥控阀HV1206A/B/C,用氧气流量调节阀FV1201A/B/C控制氧气流量FI1201 A/B/C -1/2/3为19456Nm3/h,经氧气放空切断阀XV1203A/B/C送至氧气消音器X1201放空。

投料后氧气经氧气上游切断阀XV1201A/B/C、氧气下游切断阀XV1202A/B/C送入工艺烧嘴的中心环管和外环隙,中心环管氧气由中心氧流量调节阀FV1202A/B/C控制流量为2340Nm3/h。

水煤浆和氧气在工艺烧嘴X1202A/B/C中充分混合雾化后进入气化炉R1201A/B/C的燃烧室内,在6.5MPa,约1350℃条件下进行气化反应。