轻烃回收装置全流程模拟

两种轻烃回收装置流程对比与分析

两种轻烃回收装置流程对比与分析摘要:以某新建轻烃回收装置为基础,对两种常用的轻烃回收装置工艺流程,即吸收塔-脱吸塔-稳定塔流程和吸收塔-稳定塔-脱乙烷塔流程,使用ProII 9.2软件进行模拟计算,并对计算结果进行对比与分析。

与脱乙烷塔流程相比,脱吸塔流程可以显著减少设备投资费用,蒸汽消耗费用,产值也高于脱乙烷塔流程,所以该新建轻烃回收装置选用脱吸塔流程。

关键词:轻烃回收;液化石油气;稳定石脑油;干气中图分类号:文献标识码:文章编号:国内原油一般密度较大,轻烃含量较少,因此以前建设的原油常减压装置基本上没有轻烃回收设施。

近年来随着加工进口原油量不断增大,进口原油中轻烃组分相对较高,所以后来设计的常减压装置中常带有轻烃回收部分。

随着炼油厂装置规模日益扩大,现有设计趋向于将各装置的轻烃回收部分进行整合。

单独设置轻烃回收装置回收全厂的轻烃组分,可以有效提高生产效率,降低投资,降低全厂能耗[1]。

轻烃回收装置的主要生产目的是回收原料(原料油、原料气)中的液化气,同时干气中C3、C4的含量满足指标要求。

采取的技术手段主要是吸收、解吸、稳定等,均为物理过程。

通过能量消耗达到回收液化气、轻重石脑油、降低干气中C3、C4组分含量的目的。

液化气回收率的高低直接影响装置的能耗,液化气回收率越高装置的能耗也越高。

原料油及原料气的轻烃回收工艺技术,在国内大多采用成熟的吸收、再吸收、脱吸的气体加工工艺以及石脑油的稳定工艺(如催化裂化装置、延迟焦化装置均有类似的吸收稳定流程)。

吸收过程中的吸收剂多采用石脑油或汽油等轻质油品;吸收塔底油经脱吸后送稳定塔回收液化气;贫再吸收剂可使用煤油馏份;富再吸收油返回装置主分馏塔。

轻烃回收装置有两种常用流程可选:吸收塔-脱吸塔-稳定塔流程和吸收塔-稳定塔-脱乙烷塔流程,这两种流程各有特点。

1.原料情况某炼厂计划新建一套轻烃回收装置,规模为200万吨/年,年开工时数为8400小时。

根据全厂总流程安排,本套轻烃回收装置原料为常减压装置,加氢裂化装置,重整装置来的轻烃组分,产品为干气,液化气和稳定石脑油。

天然气加工工程轻烃回收

Phase Behavior of Natural Gas

临界点

液+气

(1)多组分相图的特点 ①纯组分的泡点线和露点线重合为单一的蒸气压曲线,而多 组分则存在露点线和泡点线; ②混合物的临界点C,既不是气-液相能够共存的最高压力, 又非气-液相能够平衡共存的最高温度。

Phase Behavior of Natural Gas

Phase Behavior of Natural Gas

(1)纯组分p-υ-T图 右图是典型三维相

图,由一系列面组成, 每一个表示一个给定的 单相或由两相组成的混 合相。

HbCdI描述气-液可 以共存的条件。CbH或 CdI在压力-温度平面上 的投影重合成一条曲线, 称之为蒸气压曲线。固 体及液体两相面BDHG 与其类似。

硫

气藏

单元过程:节流、闪蒸、吸收、解吸、精馏、换热、 反应、吸附等。

概述

如前所述,天然气(尤其是伴生气及凝析气)中除含有 CH4外,还含有一定量的C2H6、C3H8、C4H10、C5H12以及 更重烃类,为了满足商品气或管输气对烃露点的质量要求, 或为了获得宝贵的化工原料,需将天然气中除甲烷外的一 些烃类予以分离与回收。

1 轻烃回收的目的和方法

①当压降相同时,两相流动所需的管线直径比单相流 动要大;

②当两相流体到达目的地时,必须设置段下述几种方 法:

①适度地回收天然气液:使天然气的烃露点满足管输 要求,以保证天然气在管道中输送时为单相流动。此法也 叫做露点控制;

概述

(2)国内现状 我国的天然气液回收装置始建于上世纪60年代,到了 80年代有了迅速发展。 就天然气加工率来讲,我国已达到先进水平。但是, 由于我国天然气产量很低,天然气液产品又主要来自伴生 气,故其总产量不大,仅为原油产量的0.5%~1%。 此外,除少数天然气液回收装置规模较大及个别装置 回收乙烷外,大多数装置规模较小,而且仅回收丙烷以上 烃类。

100万方天轻烃回收装置工艺的设计轻烃回收毕业论文

1.2轻烃回收技术的现状与发展方向

从天然气中回收的。轻烃是优质的燃料,也是宝贵的化工原料,具有较高的经济价值。冷凝分离工艺是利用原料气中各组分冷凝温度不同的特点,在逐步降温过程中依次将较高沸点的组分冷凝分离出来该工艺需要提供较低温位的冷量,使原料气降温.具有工艺流程简单、运行成本低、回收率高的特点,目前在轻烃回收技术中得到广泛应用。

我国吐哈油田有一套由Linde公司设计并全套引进的NGL回收装置,采用丙烷制冷与膨胀机联合制冷法,并引入了DHX工艺。该装置以丘陵油田伴生气为原料气,处理量为120×104m3/d,由原料气预分离、压缩、脱水、冷冻、凝液分离与分馏等系统组成。工艺流程见图5-19。

该装置由于采用DHX工艺,将脱乙烷塔塔顶回流罐的凝液降温至-51℃后进入DHX塔顶部,用以吸收低温分离器来的气体中C3+烃类,使C3+收率达到85%以上。

表1.1ISS、MTP与GSP主要指标对比

工艺方法

ISS

MTP

GSP

C2回收率/%EJC天然气(煤层气)与管道网

冻结情况EJC天然气(煤层气)与管道网

再压缩功率/kWEJC天然气(煤层气)与管道网

制冷压缩功率/kWEJC天然气(煤层气)与管道网

总压缩功率/kW

80.0EJC天然气(煤层气)与管道网

冻结EJC天然气(煤层气)与管道网

1.2.3部分设备工艺简介

在整个轻烃回收阶段中的冷源系统可根据工程当地水资源的情况决定采用空冷或水冷方式,根据电力情况压缩机可采用国产或进口名牌压缩机;冷源系统换热器采用我公司专利设备(专利号:ZL01263983.4;ZL01263985.0;ZL9.6;ZL1.3;ZL5.1)

450万吨年轻烃回收装置工艺分析

1 轻烃回收装置预期产品轻烃回收装置的产品分别是:吸收塔顶富含C 2组分的干气、脱乙烷塔顶富含C 2组分干气、C 3H 8、C 4H 10、正丁烷、石脑油、C 5轻石脑油。

2 工艺技术路线2.1 采用三塔分馏工艺轻烃回收部分通常采用“吸收-脱丁烷-脱乙烷”的后脱乙烷流程,原料适应性强,可以在脱丁烷塔前后分别加工C 5含量不同的原料。

同时,在装置原料性质变化、操作波动时,具有灵活的调节手段,操作时根据原料的性质,甚至可以单独切除脱乙烷塔。

作为全厂性的轻烃回收装置,加工原料复杂,特别是需要加工大量的来自柴油加氢裂化装置和蜡油加氢裂化装置的粗液化气,这些液化气C 5+含量较少,C 2含量高,不需要进脱丁烷塔二次重沸分离C 5,只需要进脱乙烷塔脱除C 2即可。

同时,采用“吸收-脱丁烷-脱乙烷”的后脱乙烷流程具有原料适应性强、抗波动能力强等优点。

由于常减压蒸馏装置的初馏塔采用了提压操作方式,常减压的轻烃可以通过液化石油气组分溶解在初顶油中以液体的形态进行回,同时液化气吸收塔的设置也可以回收柴油加氢裂化装置、蜡油加氢裂化装置、渣油加氢装置和重整装置来的酸性尾气中的轻烃。

通过采用上述工艺,可以使该单元避免设置压缩机,从而避开因有压缩机而带来的流程复杂、操作不便、投资高、噪音大、能耗高、机械故障多、设备维修困难等问题。

此外,由于轻烃回收单元处理多个装置的物料,采用无压缩机回收轻烃,也为其他相关装置的平稳运行提供了更好的保障。

0 引言恒力石化450万吨/年轻烃回收装置于2019年12月建成投产,装置的原料为来常减压的液态烃石脑油、渣油加氢气体、重整含硫燃料气及蜡油加氢含硫液化气等[1]。

轻烃回收单元包含液化气吸收、脱丁烷和脱乙烷;液化气分离单元包含脱丙烷、脱异丁烷。

轻烃回收单元集中对全厂的常减压装置、加氢装置、连续重整装置等液态烃石脑油和含烃类气体进行处理,以回收其中高附加值轻烃组分;液化气分离部分将轻烃回收部分的液化气进一步分离成C 3H 8和C 4H 10,原料性质如表1所示。

80万方每天轻烃回收装置工艺设计

摘要轻烃又称为天然气凝液(NGL ),在组成上覆盖+62~C C ,含有凝析油组分(52~C C )。

轻烃回收是指天然气中比甲烷或乙烷更重的组分以液态形式回收的过程。

轻烃回收的目的一方面是为了控制天然气的烃露点以达到商品气质量指标,避免气液两相流动;另一方面,回收的液烃有很大的经济价值,可直接用作燃料或进一步分离为乙烷、丙烷、丁烷、或丙丁烷化合物(液化气)、轻油等,也可以用做化工原料。

另外,轻烃作为一种新型的清洁能源,市场前景非常可观。

所以,设计合理的轻烃回收装置,在化工生产中具有很大的必要性。

本设计主要针对轻烃的回收装置进行,根据原料气的组成及产品指标,计算出合理的分离序列。

通过计算可以得到脱乙烷塔和丙丁烷塔的塔径分别是1.5m 和1.8m ,理论板数分别为10块和11块,回流比分别为1.500和1.083。

脱乙烷塔的操作条件为塔顶-31.75C ︒,1.164MPa ,塔底为40.52C ︒,1.400MPa ,丙丁烷塔的操作条件为29.58C ︒,0.910MPa ,塔底为107.9C ︒,0.930MPa 。

确定塔的形式都为浮阀塔,分别对两个塔的各项参数进行了设计,并对塔进行了水力学校核,所得的塔能较好的达到分离要求。

关键词: 轻烃;分离;精馏;设计ABSTRACTLight hydrocarbon, which is also called the Natural gas condensate, in the composition is covered by +62~C C , and contains oil condensate components. Light hydrocarbon is point to the process that to recovery the composition as liquid that more heavy than methane or ethane in the Natural gas. The purpose of the light hydrocarbon recovery is to control the gas hydrocarbon dew point in order to achieve quality goods gas index, avoid gas-liquid two phase flow; On the other hand, the liquid hydrocarbon recovery has a great economic value, it can be directly used for fuel or further separation for ethane ,propane ,butane ,or propane and butane compounds (liquefied petroleum gas) , light oil etc ,also can be used as raw material for chemical industry. In addition, as a new clean energy, light hydrocarbon’s market foreground is very considerable. So ,to design the reasonable light hydrocarbon recycling equipment has great necessity in chemical production.The design for the main light recovery device ,according to the composition of the gas material and product index ,calculate reasonable separation sequence. Through the calculation can get to take off the ethane tower and the tower propane and butane tower diameter are 1.5 m and 1.8 m, respectively ,theory respectively numbers of plate are 10 and 11 piece ,reflux ratio are 1.500 and 1.083,respectively.The operation condition for take off ethane tower are -31.75C ︒,1.164MPa for the top and 40.52C ︒,1.400MPa for the bottom of propane and butane tower are 29.58C ︒,0.910MPa for the top and 107.9C ︒,0.930MPa for the bottom .Determine the form of tower for the float valve tower, design various parameters for the two towers ,check them from hydraulics and then they can achieve separation requirements.Keywords : Light ;hydrocarbon ;Abruption ;Distillation ;Design目录1 前言 (1)1.1 气质条件及生产要求 (1)1.2 轻烃回收方法 (2)1.3 轻烃回收装置设计意义 (3)2工艺方案及流程 (4)2.1 工艺方案 (4)2.2 装置原则工艺流程图 (4)2.3 生产流程简述 (4)3 物料衡算 (5)3.1 脱乙烷塔的物料衡算 (5)3.1.1 清晰分割 (5)3.1.2 确定最小理论板数 (7)3.1.3最小回流比及实际回 (7)3.1.4 确定实际板数及进料位置 (7)3.1.5 确定适宜的进料温度 (8)3.2 丙丁烷塔的物料衡算 (8)3.2.1 清晰分割 (8)3.2.2 确定最小理论板数 (10)3.2.3最小的回流比及实际回流比计算 (10)3.2.4 确定实际板数及进料位置 (10)3.2.5 确定适宜的进料温度 (10)4能量衡算 (11)4.1 脱乙烷塔的能量衡算 (11)4.1.1 D-104热负荷 (11)4.1.2 D-105热负荷 (11)4.1.3 循环水用量 (12)4.2 丙丁烷塔的能量衡算 (12)4.2.1 D-106热负荷 (12)4.2.2 D-107热负荷 (13)4.2.3循环水用量 (14)4.3 其他热量衡算 (14)4.3.1 热负荷计算 (14)4.3.2 水循环计算 (14)5 设备的工艺计算及选型 (15)5.1 压缩机的工艺计算与选型 (15)5.2 分子筛干燥器的设计与计算 (15)5.3 低温分离器的设计与计算 (16)5.3.1 D-101的设计与计算 (16)5.3.2 D-102的设计与计算 (18)5.4 膨胀机的设计与计算 (21)5.5 精馏塔的设计与选型 (21)5.5.1 脱乙烷塔的设计与选型 (21)5.5.2 丙丁烷塔的设计与选型 (27)5.6 换热器的设计与选型 (34)5.7 换热器选型一览表 (36)6 原材料,动力消耗定额及消耗量 (37)6.1 原材料 (37)6.2 动力消耗 (37)6.2.1 冷却水及蒸汽用量 (37)6.2.2 压缩机及膨胀机功率 (37)7设计结果汇总 (39)8结论与建议 (43)8.1 结论 (43)8.2 建议 (43)谢辞 (44)参考文献 (45)1前言1.1 气质条件及生产要求表1.1 原料气组成序号 组成名称摩尔组成,n%1 1C 0.7192 2 2C 0.11163 3C0.0797 4 4iC0.0189 5 4nC 0.0271 6 5iC 0.0035 7 5nC0.0063 8 +5C 0.0052 9 2N0.0280 10 O H 20.0005 总结1.0000原料气处理量d Nm /108034⨯,条件为MPa C 37.030,︒(绝)。

轻烃回收装置开车方案汇总

****油田****公司有限责任公司**轻烃装置开车方案建设单位:****油田****公司有限责任公司法定代表人:****轻烃装置开车方案制定小组目录前言 (6)1.开车前的准备工作 (8)1.1流程检查 (8)1.1.1天然气主流程 (9)1.1.2检查循环水流程 (10)1.1.3检查导热油流程 (10)1.1.4检查氨制冷流程 (10)1.1.5检查膨胀机制冷流程 (11)1.1.6检查电气系统 (11)1.2设备单机试运 (11)1.2.1试运水泵,确认水泵性能良好 (12)1.2.2确认空压机性能良好 (12)1.2.3试运原压机,确认原压机性能良好(厂家来人指导) (12)1.2.4试运氨压机,确认氨压机性能良好(厂家来人指导) (15)1.2.5试运膨胀机油泵,确认油泵性能良好 (18)1.2.6试运导热油炉,确认导热油炉性能良好(煮炉) (19)1.2.7风扇试运,包括水塔风扇、蒸发冷风扇及鼓风机 (19)1.3仪表调试 (20)1.3.1检测仪表的检测和调试 (20)1.3.2 DCS系统的检测和调试 (21)1.3.3调节阀的检查和调试 (21)1.4系统吹扫、试压 (21)1.4.1管道吹扫、试压前应达到的条件 (21)1.4.2吹扫、试压施工准备及技术措施 (22)1.4.3吹扫流程 (22)1.5系统置换 (25)1.5.1置换前应达到的条件 (25)1.5.2逐条管线置换 (26)1.5.3完成置换的条件 (28)2.装置开工 (29)2.1开工程序及开工负责人 (29)2.1.1启动空压机 (29)2.1.2 启动水泵 (29)2.1.3 启动原压机 (29)2.1.4启动氨压机 (31)2.1.5启动膨胀机 (32)2.1.6 全面观察设备运行情况 (32)2.2风险分析和控制措施 (32)2.2.1 风险分析 (32)2.2.2 风险控制措施 (33)2.3应急救援预案 (34)2.3.1急救援程序 (34)2.3.2应急措施 (34)2.3.3应急救护 (36)3.检查确认系统正常 (37)3.1系统参数条件: (37)3.2其它要求 (38)前言**轻烃建设项目是**油田****公司有限责任公司经过多方调研共同提出的建设项目,2009年3月得到了**油田分公司、**石油管理局的批准,由********工程设计公司承担设计、****工程建设有限公司承担施工。

5万方轻烃回收方案

5×104m3/d CNG回收方案青岛汇森能源设备有限公司2013年11月1日5×104m3/d CNG回收方案1.概述1.1 设计依据(1)工程设计、施工有关规范标准(2)甲方委托资料1.2工程范围工程范围包括5×104m3/d天然气脱烃脱水回收系统,CNG压缩系统和燃气发电系统。

包括所需的工艺主体装置及配套的变配电系统。

1.3设计原则(1)采用成熟可靠的工艺技术,流程尽可能简化,做到投资少,见效快。

(2)选用可靠耐用的工艺设备,使装置适应性强,操作安全、简便、可靠,确保长期平稳运转。

(3)合理布置装置平面,达到既满足安全生产,又能节省占地的目的。

(4)严格按现行的国家或行业标准、规范进行设计,满足环境保护的要求,满足安全及工业卫生的要求。

1.4工程概况本工程主要对管输天然气进行脱水和脱除杂质,脱烃后的干气经CNG压缩外运,该工程设计产品是CNG。

装置设计额定处理能力为5×104m3/d、±20%。

(1)工艺技术特点装置采用分子筛吸附、分子筛再生干燥脱水、脱烃。

干气采用CNG压缩机压缩回收,其特点是所有设备橇装化,设备管道布置紧凑,节省占地。

(2)原料气组分不详。

甲烷约为95%。

(3)界区条件本工程设计边界条件如下:温度(℃)压力(Mpa.G)1)原料气进装置 25 1.0-2.02)干气出装置 30 233)含油污水出装置常温常压4)放空气出装置常温常压(4)公用工程条件如下:1)供电(燃气发电)电压: 380V/220V(波动范围±10%)相数: 3相/单相频率:50±2Hz2)供水无外管路供水。

(5)年开工时间装置设计年开工时间为8000h(330天)。

2.工艺流程说明2.1 工艺流程简介工艺流程简图。

原料气CNG2.2 设计执行的主要标准规范1)《石油天然气工程设计防火规范》(GB50183-2004)2)《建筑设计防火规范》(GBJ16 87,2006年版)3)《天然气凝液回收设计规范》(SY/T0077-2003)4) 《油田油气集输设计规范》(GB50350-2005)5)《油气田液化石油气》(GB9052.1-1998)6)《稳定轻烃》(GB9053-1998)7)《天然气》(GB17820-1999)2.3 工艺方案说明工艺方案主要从脱水工艺、CNG压缩工艺二个方面考虑。

设计轻烃回收工艺流程

设计轻烃回收工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!1. 原料气预处理。

原料气进入装置后,首先经过过滤器去除固体颗粒和杂质。

轻烃制冷回收工艺

轻烃制冷回收工艺摘要:自20世纪80年代以来,国内外以节能降耗、提高轻烃收率及减少投资为目的,对NGL 回收装置的工艺方法进行了一系列的改进,出现了许多新的工艺技术从天然气中回收的轻烃是优质的燃料,也是宝贵的化工原料,具有较高的经济价值。

制冷工艺主要采用冷剂循环制冷、膨胀机制冷、冷剂制冷与膨胀机制冷相结合的混合制冷,单级膨胀机制冷工艺应用广泛,深冷装置较少,装置能耗高,自控水平较低。

在深冷回收装置中,以冷剂制冷作为辅助冷源,膨胀机制冷作为主冷源的混合制冷方法,因制冷温度低,液烃回收率高,对气源条件变化适应性强,将得到推广和应用。

从天然气中回收的轻烃是优质的燃料,也是宝贵的化工原料,具有较高的经济价值。

本文通过采用轻烃回收工艺方法和工艺过程结合在一起进行研究在工艺设计中,针对不同的原料状况,应积极采用和开发新工艺、新技术以达到节能降耗、提高轻烃收率、有效的利用能量、降低消耗起着关键性的作用。

关键词:轻烃回收膨胀机制冷天然气1 烃回收工艺在气体处理厂内,通过改变气体条件,破坏各组分间的平衡,在达到新的平衡状态时会有一些组分凝析、另一些组分蒸发,从而实现从天然气内回收液态烃。

改变的条件可能是压力或温度,也可能是将不同的物质引入气流,更可能是上述三种方法的结合。

早期从天然气内回收液态烃的方法是采用压缩和冷却。

工程师们发现,压缩天然气至较高压力并冷却至接近环境温度,会从气流中形成并分离出一定数量的烃液,还知道采用平衡蒸发常数和天然气(组分)分析能预测烃液的回收量。

压缩和冷却工艺一直是最简单的方法。

然而,这种方法却不如后来开发的一些方法有效。

压缩和冷却法常受周围空气或使用冷却水的制约。

用制冷进一步降低气流温度并回收更多的液体产品,是传统压缩和冷却方法合乎逻辑的发展。

用氨或烷为制冷剂的机械制冷系统是最早使用的制冷类型。

当然,在早期的尝试中曾遇到许多与生成水合物有关的问题。

在气体深冷(蒸发)器以及深冷器下游的分离器内发生过冰冻。

轻烃回收

剖面图

膨胀制冷与节流制冷的比较

节流过程用节流阀,结构比较简单,便于调节; 等熵膨胀过程用膨胀机,结构复杂;

在膨胀机中实际上不可能实现等熵膨胀过程,因 而所得的温度效应和制冷量比理论值小;

节流阀可以在气液两相区内工作,即节流阀出口 可以带很大带液量,而膨胀机带液量有限。

膨胀机的计算框图

相平衡方程:

净化

脱除气态水分和C02等,防止在冷凝操作时,由于 温度过低而在管道或设备中出现冰堵。 脱水设施应设置在气体可能产生水合物的部位之 前。当需要脱除原料气中的酸性组分时,一般是 先脱酸性组分再脱水。

多级冷凝与分离

净化后的原料气,在某一压力下经过一系列 的冷却与冷冻设备不断降温,其中的重组分 冷凝出来。通常每降低0.1Ma,可使气温下降0.5℃~1℃。

透平膨胀机

利用气体作外功进行绝热膨胀 来获得低温的核心设备。

优点:体积小、重量轻、结构

较简单、气体处理量大、冷损 少、不污染气体、不需润滑、 运行效率高、调节性能好、操 作维护方便、安全可靠和使用 寿命长。

透平膨胀机工作原理

高压天然气流过透平式膨胀机的喷嘴和工作轮 时,气体膨胀产生的高速气流,冲击透平膨胀 机的工作叶轮,叶轮产生高速旋转。高速旋转 的叶轮可产生一定的动力,能对外做功。与此 同时,膨胀后的气体温度和压力下降。

节流阀是压力气体通过节流膨胀, 从而降压、降温。降压后,使其变成 了温度更低的冷流。

节流效应

气体节流时温度的变化与压力的降低 成比例。气体节流后压力总是降低,比容 增大,内位能增大。而内动能大小与气体 温度有关,因而对实际气体,随着节流后 气体内动能的减少、增大或不变,就会出 现气体节流后温度降低、升高或不变。

概述 轻烃回收基本方法及原理 浅冷与深冷工艺

大型炼油厂轻烃回收流程的设计

D e i n o e o e y Pr c s f i hthy o a bo n La g fn r e sg fR c v r o e sO g dr c r n i r e Re e i s l i

Xl Gu h g WANG — uiL i1 g、 UXi - n E o— on De h Ia .i LI n aoya ( ECc E s iaDe inBrn h S a d n n d o2 6 7 , hn ) CP a t n sg a c , h n o gOig a 6 0 C ia Ch l

we e su id T k n ag e n r s a x mp e d s n a d o t z t n o e ta n tl n i h y r c r o r t d e . a i g a lr e r f ey a n e a l , e i n p i ai fc n r li sal g l t d o a b n i g mi o i g h r c v r n t r n r d c d T er s l h w h tt e c n r li sal g s tr td g sr c v r n t a f c i ey e o ey u i we e i t u e . h e u t s o t a e t n tl n au ae a e o e y u i c n e f t l o s h a i e v r c v rs t ae a o mu t u i . ih c n n t n y a o dt d v d a l n tl s t r td g sr c v r n ta d e o e a ur td g sf m l . n t wh c a o l v i i i i u l i s 1 au a e a e o e u i n r i s o on y a y

轻烃回收讲稿

2

主要单元过程原理

2

脱水

分子筛脱水装置有两塔流程和三塔流程两种。

辅助制冷

脱水后的天然气可以去辅助制冷,主要利用制冷 剂的汽化潜热,汽化时带走大量热量从而达到使天然 气降低温度的目的。

通常的制冷剂:氨、氟利昂、丙烷等,汽化潜热 比较大;与冰箱实际上是一个原理。天然气经过辅助 制冷后的温度一般可已达到-35度左右。

膨胀制冷

LO-CAT 工艺

净化气 放空

酸气

溶液泵

空气

硫磺浆去 过滤或离 心分离

尾气处理工艺

尾气处理的工艺大体上分为三类: 低温克劳斯

是在低于硫露点的温度下继续进行克劳斯反应,使中硫 回收率接近99%。 还原类 将尾气中的各种形式的硫加氢还原为H2S,然后通适当 的途径把这部分H2S氧化为单质硫; 总硫收率可达99.5%以上。 氧化类 把尾气中的各种形式的硫全部氧化为SO2,再加以回收 处理; 总硫回收率可达99.55~99.8%

一般来讲:有脱乙烷塔和液化气塔两塔,如果需要回收丙

烷的话中间再加一个脱丙烷塔。

5.重要技术和操作注意事项

一、C3+收率控制――对轻烃回收装置最核心的问题是C3+收率。 一般来讲,影响C3+收率最关键的因素是膨胀机制冷量大小,其次 是分馏系统的控制,操作人员的水平等。 二、 分子筛的吸附A和dd再Y生our Text

80万方每天轻烃回收装置工艺设计

80万方每天轻烃回收装置工艺设计引言轻烃是石油加工过程中产生的一种有机化合物,包括丙烷、丁烷等。

随着全球能源需求的增长,轻烃的回收和利用变得越来越重要。

本文将介绍一种每天可处理80万方轻烃的回收装置的工艺设计。

装置概述80万方每天轻烃回收装置的主要组成部分包括进料系统、分离系统、回收系统和产品储存系统。

进料系统进料系统主要用于将原料输送到分离系统。

在本装置中,主要的原料是轻烃气体混合物,需要通过管道输送到分离塔。

分离系统分离系统是整个工艺的核心部分。

在分离塔中,轻烃混合物将被分离成不同的组分,以实现轻烃的回收。

分离塔的设计需要考虑到不同组分的沸点差异,并采用合适的精馏工艺。

回收系统回收系统用于将轻烃组分从分离塔中回收,并将其转化为可用产品。

在本装置中,回收系统包括凝析塔、可用产品的分离和处理等。

产品储存系统产品储存系统用于将回收的产品储存在合适的容器中,以备后续使用或出售。

工艺设计80万方每天轻烃回收装置的工艺设计需要考虑以下几个方面:轻烃混合物的成分、分离塔的设计、回收系统的选择以及产品储存系统的设计。

轻烃混合物的成分在进行工艺设计之前,需要对轻烃混合物的成分进行分析。

根据不同的成分含量,可以确定分离塔的操作参数和回收系统的工艺选择。

分离塔的设计分离塔的设计需要根据轻烃混合物的成分和分离要求来确定。

首先,需要选择合适的塔板类型和塔板间距。

其次,还需要考虑塔的高度和直径,以保证分离效果和操作效率。

回收系统的选择回收系统的选择取决于回收产品的要求和工艺经济性。

常见的回收系统包括凝析回收、吸附回收和膜分离回收等。

在选择适当的回收系统时,需要考虑到其回收效率、操作成本和装置复杂程度等因素。

产品储存系统的设计产品储存系统的设计需要考虑到产品的性质和需要。

常见的储存方式包括液态储存和气态储存。

在设计过程中,需要考虑到储存容器的安全性和可用性。

结论80万方每天轻烃回收装置的工艺设计需要综合考虑轻烃混合物的成分、分离塔的设计、回收系统的选择和产品储存系统的设计。

LNG轻烃回收流程模拟及参数优化

2006年总投资达291亿元的深圳大鹏LNG 项目正式投产标志着我国正式迈入新型能源行列。

高效、节能、清洁等众多优点促使LNG 迅速在沿海地区占据一席之地。

2013年我国沿海地区已投产、在建和规划建设的LNG 项目共有24个。

其中,已经建成投产7个,正在建设的有6个,处于前期研究中的有11个[1]。

2013年从国外进口约1650×104t LNG ,根据已签署的项目合同和已建成LNG 接收站的规模,预计到2015LNG 轻烃回收流程模拟及参数优化谷卓霖(四川华油集团重庆市永川区石油天然气安装工程有限公司,重庆402760)摘要:根据进口LNG 中组分的特点及其冷能特性,按照冷能梯级利用的原则和循环处理原理,设计了一种新型的LNG 轻烃回收流程,其特点在于循环式结构有效提高了各产品的回收率及浓度,产品后期处理阶段不需要汽化器就可直接进入天然气高压管网。

同时分离获得的轻烃产品保持低压低温液相,方便产品的储存和运输。

本文以进口澳大利亚LNG 为例,通过模拟计算和参数优化,与经典工艺相比,优化流程甲烷摩尔含量提高约1.2%,乙烷回收率提高约4%,能耗降低32%。

关键词:LNG ;轻烃;回收;流程;优化;模拟中图分类号:TE868文献标识码:A文章编号:1673-5285(2018)04-0146-04DOI:10.3969/j.issn.1673-5285.2018.04.034The simulation and operation optimization of theC 2+recovery process from LNGGU Zhuolin(Sichuan Huayou Group Chongqing Yongchuan District Oil &Gas Installation Engineering Co.,Ltd.,Chongqing 402760,China )Abstract:According to the LNG composition and energy features and based on the principleof the step utility of cold energy and circulation process,a new C 2+recovery process from LNG was designed.In the process,all products are enriched efficiently through the step cir -culation processes,no BOG (boil of gas )is required and the product natural gas is send into the high pressure pipeline system in gas phase,and the separated C 2+products is in liquid phase of low pressure and temperature for convenient storage and transportation.Here the simulation and operation optimization are applied to the LNG from Australia,and the opti -mized process will enrich natural gas by 1.2%,produce 4%more C 2+product,and reduce the energy consumption by 32%,compared to the classic process.Keywords :LNG ;light hydrocarbon ;recovery ;process ;optimization ;simulation*收稿日期:2018-04-01石油化工应用PETROCHEMICAL INDUSTRY APPLICATION第37卷第4期2018年4月Vol.37No.4Apr.2018年将达3000×104t [2]。

轻烃回收全流程模拟计算模型开发与应用

摘

要

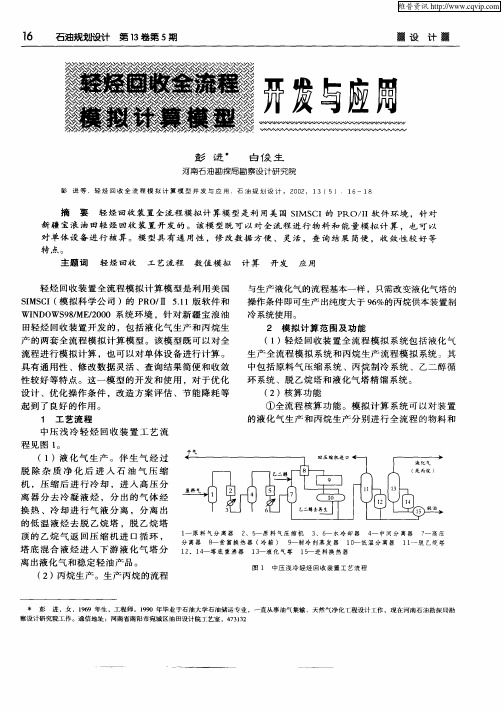

轻 烃 回 收 装 置 全 流 程 模 拟 计 算 模 型 是 利 用 美 国 SMS I CI的 P RO/I 件 环 境 ,针 对 I软

新 疆 宝 浪 油 田轻 烃 回 收 装 置 开 发 的 。 该 模 型 既 可 以 对 全 流 程 进 行 物 料 和 能 量 模 拟 计 算 ,也 可 以 对单体 设备进 行核 算 。模 型具 有通 用性 ,修 改数据 方便 、灵 活 ,查 询结 果 简便 ,收敛性 较好 等

田轻 烃 回收 装 置 开 发 的 ,包 括 液 化 气 生 产 和 丙 烷 生 产 的 两 套 全 流 程 模 拟 计 算 模 型 。该 模 型 既 可 以对 全

流程进行 模拟计算 ,也可 以对单体设 备进行计算 。 具有通 用性 、修改数 据灵活 、查 询结果 简便和 收敛 性较好等特 点 。这一 模型 的开发 和使用 ,对于优化 设计 、优化 操作条件 ,改造方 案评估 、节能降耗 等 起 到 了 良好 的 作 用 。

作 工况 。 ② 单 体 设 备 核 算 功 能 。 模 拟 计 算 系 统 可 以分 别 对 装 置 的 液 化 气 、丙 烷 生 产 条 件 下 所 有 单 元 模 块 进

利用制 冷系统模拟 仿真模 型对此可 以作 出预测 和参

数化解 释。 通过在 丙烷储罐气 相与 制冷压缩 机进 口设 置一 条 补 气 管 线 来 稳 定 制 冷 压 缩 机 进 口的 压 力 ,保 证 了 活 塞 式 制 冷 压缩 能 够 平 稳 运 行 。

干气

机 ,压缩 后 进 行冷 却 ,进 人 高压 分

离 器 分 去 冷 凝 液 烃 ,分 出 的 气 体 经 换 热 、冷 却 进 行 气 液 分 离 ,分 离 出 的 低 温 液 烃 去 脱 乙 烷 塔 ,脱 乙烷 塔

轻烃回收全流程模拟计算模型开发应用

轻烃回收全流程模拟计算模型开发应用

彭进;白俊生

【期刊名称】《油气田地面工程》

【年(卷),期】2003(022)003

【摘要】@@ 轻烃回收装置全流程模拟计算模型是利用美国SIMSCI(模拟科学公司)PRO/II软件环境,针对新疆宝浪油田轻烃回收装置开发的.包括液化气生产和丙烷生产的两套全流程模拟计算模型,既可以对全流程进行模拟计算,也可以对单个的单元设备进行计算.该模型具有通用性,修改数据方便、灵活,查询结果简便,收敛性较好等特点.这一模型的开发和使用,对于优化设计、寻找装置瓶颈,优化操作条件,改造方案评估以及节能降耗等起到了相当大的作用.该模型同时还在河南江河净化站轻烃装置和魏岗液化气站技改工程得到了实际应用,收到良好的效果.

【总页数】2页(P16-16,19)

【作者】彭进;白俊生

【作者单位】河南石油勘探局勘察设计研究院;河南石油勘探局勘察设计研究院【正文语种】中文

【中图分类】TE6

【相关文献】

1.轻烃回收全流程模拟计算模型开发与应用 [J], 彭进;白俊生

2.全流程动态化医院固定资产管理系统的开发应用 [J], 曹燕

3.煤气化废水处理流程建模和全流程模拟 [J], 盖恒军;江燕斌;钱宇;卓莉莉;章莉娟

4.LNG轻烃回收流程模拟及参数优化 [J], 谷卓霖

5.LNG轻烃回收流程中换热模拟研究 [J], 吴学谦; 文子彦

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年 ) 月对宝浪油田地面工程中的油气集输系统的系统效率 和油气损耗等内容进行了节能测试,其中对轻烃回收装置 中的换热器、机泵、压缩机和产品收率均进行了详细的测 试分析和总结,在将其报告中的有关轻烃装置数据输入到 开发的全流程模拟模型中计算后对比,发现换热器,机泵 和压缩机的结果比较一致,测试出的产品收率 :/ 为 +%* , 模拟计算 :/ 为 +&* ,分析原因认为是原料气组份有一定波 动,其中的组份含量分析因取样误差所产生。

4 * 典型应用事例和效果

())投产及仿真培训。宝浪油田轻烃回收装置 )115 年 设计为处理伴生原料气 +6 7 )68 94 ( :,而且原料气较富( $4 及以上重烃组份摩尔分数为 +.3 ) ,液化气产量 16; ( :,轻 油产量 26; ( :。)11< 年 )6 月建成投产时,实际气量只有 )) 7 )68 94 ( :,按设计确定的主要操作参数运行时,液化气产 量只有 +6; ( :,轻油产量 )6; ( : 左右。经过对原料气的多次 取样分析,并使用全流程模拟分析核算,计算结果与实际 产量吻合。产品产量低主要原因表现在: ! 原料气气量过 ,与原 少且较贫( $4 及以上重烃组份摩尔分数不足 )53 ) 设计时建设单位提供的参数出入较大; " 原设计操作工况 不适合于投产半负荷的运行工况,实际运行参数还难以控 制平稳;#关键设备如丙烷蒸发器运行效果不理想。在根 据实际气量和组成全流程模拟分析核算的基础上,进行工 况研究,模拟出一套最佳操作工况,如将脱乙烷塔塔底温 度由原设计 2</ 调整到 2+/ ,液化气塔底温度由 )8</ 下 降到 )4./ 等,优化参数投入运行后,液化气的产量大约增 加了 8*.; ( :,由此回收了宝贵的油气资源。 生产技术工人的岗位操作培训也是借助于轻烃回收全 流程模拟计算模型来完成的。从工艺流程的理论学习,关 键设备的操作性能,以及事故处理方法等,均可以通过流 程模型数字化地仿真出来,各岗位工人的理论和实践操作 水平得到了极大提高。 (+)制冷系统流程改造。宝浪油田轻烃回收装置由于 处在半负荷状态下运行,尽管一些塔器等设备运行参数得 到了优化,但是由于像压缩机、丙烷蒸发器等关键设备的 操作弹性的限制,加上环境条件的影响,整个装置的操作 参数调优必然受到很大影响。制冷系统流程(能

$"! 模拟范围 轻烃回收装置全流程模拟系统包括两部分:生产全流 程模拟系统和丙烷生产流程模拟系统。液化气生产全流程 模拟系统包括原料气压缩系统、丙烷制冷系统、乙二醇循 环系统、脱乙烷塔和液化气塔精馏系统四部分内容。丙烷 生产流程同样也包含上述四大系统的模拟。 $"# 核算功能

- ( 结论及建议

(!)经过实践证明,近 + 年孤岛油田通过优化措 施方案、优化井下工艺、优选措施井点、减少措施工 作量、挖掘差油层及难动用储量,进一步提高了增油 效果,降低了作业成本,取得了较好的经济效益。 (%)深化对特高含水期水驱疏松砂岩储集层的精 细描述和剩余油分布的研究,应该成为增储挖潜的基 础工作。 (/)应运用单井生产历史分析法、产液剖面分析 法、吸水剖面分析法、油井工作制度观察法等方法, 进行油层改造与挖掘层内潜力,以解决特高渗透层或 大孔道封堵问题,提高油井的堵水效果。

!%

油气田地面工程第 ## 卷第 $ 期 (#&&$ = $) 注采集输!!!请访问网站 !""#: $ $ %%%& #’()*+& ,)- 查询信息

转向挖掘非主力层及动用较差层的潜力,由挖掘河床 相带潜力转向挖掘边缘相带的潜力。 (!)补孔改层。!""# $ %&&! 年,共实施补孔改层 !’! 井次,占措施井次的 !#()* ,增油 !% (+ , !&- .,占 措施增 油的 %/("* 。虽然 补 孔 井 层 逐 渐 转 向 非 主 力 层、薄层,补孔潜力越来越小,增油效果越来越差, 但从其所占措施增油量的比例来看,该项措施仍是孤 岛油田的主力措施之一,是提高储量动用程度的有效 途径。补孔措施方案的优化原则是:逐层上返,分层 系开采,即由下向上逐层上返,物性相近、能量状况 相当的采取合采方式,物性和能量状况差异大的则采 取单采措施,因此,有效地避免了储量动用不平衡弊 端的出现,减少了可采储量的损失。 (%)防砂。!""# $ %&&! 年,共实施防砂 %#) 井次, 占措施井次的 /&()* ,增油 !+(’ , !&- .,占措施增油 的 %" ()* 。孤岛油田的 长 期 停 产 停 注 井 一 般 具 有 油 稠、出砂严重、井况差等特点,施工难度大,工艺复 杂。为此,通过开展高压大剂量地层填砂试验,研制 和生产了割缝筛管、塑性防砂管和井下配套工具即新 型液压防顶封隔器和绕丝一次性充填工具,取得了较 好的防砂效果。 热采防砂技术是提高孤岛油田蒸汽吞吐开发效果 的重要环节,针对以往热采转周井防砂工作量大、占 井时间长、热效率低、转周费用高等问题,热采井防 砂实现了两个根本性转变:一是“高温涂敷砂 ! 注汽 !热采绕丝”的“两步法”防砂向“高温涂敷砂 0 热 采绕丝!注汽”的“一步法”防砂的转变;二是有效 期由一个吞吐周期向多个吞吐周期的转变,形成了注 汽前一次防砂后能够满足多轮次注汽吞吐需要的综合 防砂工艺技术,实施后油井有效率 "! (/* ,平均有效 期达 %-% 天。 (/)下大泵。 !""# $ %&&! 年,共实施下大泵 !-/ 井次,占措施井次的 !+()* ,增油 # (- , !& .,占措施

) * 工艺过程说明

!"! 液化气生产 原油伴生原料气经过脱除杂质净化后进入石油气压缩 机,压缩到 +*+#%, 后进行空气冷却(或水冷) ,进入高压 分离器分去冷凝液烃,分出的气体加入乙二醇防冻液后与 低温干气在冷箱换热,再进入丙烷蒸发器冷却到 - +./ 以 下进行气液分离,低温干气在冷箱换热后出装置,低温液 烃去脱乙烷塔,脱乙烷塔顶的乙烷气返回压缩机进口循环, 塔底混合液烃进入下游液化气塔分离出液化气和稳定轻油 产品。 !"# 丙烷生产 生产丙烷的流程与生产液化气的流程基本一样,只需 改变液化气塔的操作条件即可生产出纯度 0 123 的丙烷供 本装置制冷系统使用,而不需再外购丙烷。生产丙烷时, 液化气塔底出料进入混合液烃储罐,待生产液化气时,将 这部分液烃再打回液化气塔处理。宝浪油田轻烃回收装置 设计两塔是出于当地液化气、丙烷的市场价格较低考虑的, 以后如果市场好转,可以再加上一个塔,实现丙烷、丁烷 等产品的连续生产。

轻烃回收全流程模拟计算模型开发应用

彭进 白俊生(河南石油勘探局勘察设计研究院)

())全流程核算功能。模拟计算系统可以对于装置的 液化气生产和丙烷生产分别进行全流程的物料和能量核算, 并可得到所有单元模块的工艺参数、物流的组成和热状态 数据等。任意改变原料气的量和组成,都可以迅速仿真计 算出产品的产量及合理操作工况。 (+)单个设备核算功能。模拟计算系统同时还可以分 别对装置的液化气、丙烷生产条件下所有单元模块进行核 算,并可获得所有单元模块的工艺参数、物流组成和热状 态等数据。其中脱乙烷塔和液化气塔模块属于严格模拟, 可以得到所有各板上的物料和热状态参数,方便于设备的 标定。

-

工作量明显减少,由 !%!% 井次下降到 !-/ 井次,措施 增油量所占比例由 -! (/* 下降到 !- (!* ,增油效果变 差。其原因是随着油田进入高含水开发后期,下大泵 井液量增长幅度减小,加之含水居高不下,导致有效 期缩短。 (-)堵水。!""# $ %&&! 年,共实施堵水 )& 井次, 占措施井次的 ) ("* ,增油 / (’ , !&- .,占措施增油的 ’("* 。与“八 五”相比,堵 水工 作 量 明 显 减 少。其 中卡封堵水由 !"& 井次下降到 /! 井次;措施增油量所 占比例由 ’ ()* 下降 % ("* ,增油效果变差;化学堵水 由 !%" 井次下降到 -" 井次,措施增油量所 占比例 由 /(!* 上升到 - (&* ,单井年增油由 %’". 上升到 -%/., 增油效果变好。主要原因是: ! 油层层间差异减小, 使卡封堵水效果变差;" 化学堵水的堵水剂由单一分 子型向高强度、耐高温、化学性质稳定、有效期长的 颗粒型调剖剂发展; # 推广应用了 123 4 % (+)油井 堵水剂、增强型聚合物调剖剂 516 4 !、活性稠油调 剖剂 781 4 &%、69 4 % 调剖剂、 931 4 &/ 调剖剂等堵水 调剖新技术,取得较好效果。

(栏目主持 杨 军)

增油的 !- (!* 。与“八五”期间相比,近 + 年下大泵

"""""""""""""""""""""""""""""""""""""""""""""""

(上接 !’ 页)改造就是为了使制冷系统中设备能够平稳运 行而进行的。从制冷系统冬季实际运行的参数了解到,高 压原料气经过空冷器后,从白天到夜间因气温变化很大, 进入丙烷蒸发器的温度也是白天温度高夜间温度低,引起 蒸发器制冷负荷波动很大。活塞制冷压缩机有时夜间在其 负荷最低限以下运行,曾出现过一些问题,利用制冷系统 模拟仿真模型对此可以作出预测和参数化解释。 通过在丙烷储罐气相与制冷压缩机进口设置一条补气 线来稳定制冷压缩机进口的压力,解决了活塞式制冷压缩 平稳运行的问题。 (/)轻烃回收装置标定。河南油田节能监测中心 !""" 油气田地面工程第 ## 卷第 $ 期 (#%%$ ; $) 注采集输###欢迎投稿 欢迎刊登广告 "!