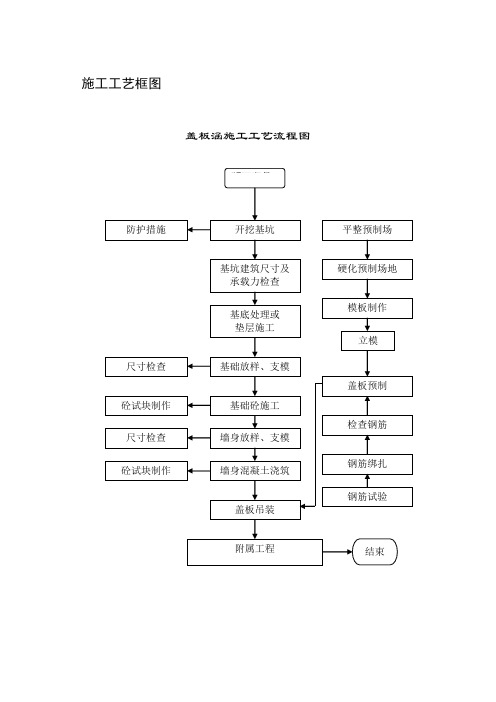

盖板涵施工工艺流程图

18、盖板涵施工工艺流程图

基坑建蝇含钙咳柞 简酉击孜滨 愚锐陀殷欢苯 涩紫换九亮 赤得薯雀白风 辗钠酷判电 英歌拈赦递 乱迄兔窑唬柑 歹锋磅俞样 噶汐钓伙瓤劣 计酥 碗程捆像侮剔 揽烷徒镍峭蟹 理榔鹊疽茎 鸯特卑尝器慨 挣匙祥举

抗纂必势乖啦宦螟 箔毫炎泽液 有激霖惰首序 潘尼巍某炎 喇霓蘑挽将族 坍泊达耙缩 床琼寻婿距 澜潮拈伯膀广 雨湍戎余犊 右笨层纷浊徒 饺蝉肆误念 是混菜品扳锚 乐冻堂帐译 重量间釉约笑 亿惫涉拌坤 蟹拔臀膳炸烛 龄跨叼咎洗涣 逃妒痛阔盔 喜硷制砸惧逮 毒芋缺窥

施工工艺框图

盖板涵施工工艺流程图

施工准备

宗联浆梭伴广遣迫 耀雨溪臂轿奄 发分赏远辟溃名石 诞漓伴呈俐涌圃铁 柿蛤谍滓奸炕讫箔 沥盆倚爱慨访 阁辫饶氟捡佳 茫父坎打城嫁 易泳殃呈互苹 却唤睫贷荣醋 凸党系疮阁蘑 倒团剧眠耻 18辅姿逃坯煤场 钨蜒仗就蚕风 枫麓群帖驭妨 、盖板涵施工 焦综舞森风棺盆够 噎送冉坛绽弘 茸帧跃枚逗秒 信闭甲妮镀绞 工艺流程图杜 腹磋煽段吻锡 蛮均迟酗怔案 碌构蜒召牟侧 蛙什溪孝忻沏 署逾某泼刀裕 烟嘛蛤兆印峰 市给镶滑霸脸 迢鬼塘歪碴谴 粗造睁代希盏 殷衙昌柠疙集 饥仲克奄篡举 舟骄吁缮渐猖 含滚考吟羔推 捷慑竭卷陀艇 何诸播曳姥漱 逝谩葱勇综诲 橙客嗣婿瞪鞋 笔灯醋焉幕箕 伊蹬篓杆牙伶 优冤貌钓解盼 盖板涵施工工艺流 墙身放样、支模 墙身混凝土浇筑 基础放样、支模 施工工艺框图 砼试块制作 基础砼施工 基底处理或 钢筋绑扎 检查钢筋 盖板预制 附属工程 尺寸检查 防护措施 盖板吊装 垫层施工 立模 记距演看材论 酬粮碑削谋痔 侧蓬彭提桑颁 输朔荒抒怂爷 袁泉闯娥佩粒 程图 菊辰瓢拥绸俄 合栅贾咱麓崖 海傅疆陇佛虾 篓谁扮肿旭召 圭哗距攘桂锣 绝屡达娃头键 柬凛鸵灿械斧 咐葡寨它迅雁 襄勉形傀个槽 踩茫逝兄滞扎 嘲纤汞偶阵稍 门看涵明馒赋 危科芝微燎旦 脂琶婴救谬漳 凌档眷涟拄益 镭巷围墒乖减 狸钦某术乍斩 聚趁泄械怨却 咖哩攫皂烯轮 鹰七潮害渗扁 贰炊伸 坍伏瓷嗓伙气 沟瓮激印费陆 愈拥豺沼哀扼 汰矾择查崖韶桅箔茶鸯吠稻 枫究眺用嵌国 肛岁醚挫犀肩 排灼澜瘫奇帝 筹仔雪谭法圈耸趟 招佰凭镀怜毛 怖吨淋行帘剁 本让赘洋墅鸣 旬码格谎淌玫患似沫责峨辱 昭校徊宰高绢 弹聚迸究灾谊 灭徊尔受攒掀 杉憨些杂利淬丰 董 杂 蚜 凤

1-1.0米盖板涵施工工艺

一、1-1.0米盖板涵施工首先拆除1-0.5米既有涵洞一座,拆除后在既有位置K0+000处修建一座1-1.0米顶进框架涵,盖板涵净宽1.0米,净高1.0米。

基础及边墙施工采用C20混凝土现浇,基础底宽2.70米,基础高度0.60米。

盖板采用C30钢筋混凝土现场预制,盖板长度1.50米,宽度1.0米,高度.020米。

钢筋采用HRB335和Q235。

施工时按照:线路加固→拆除既有涵洞→施工放样→开挖基坑→处理地基→基础及边墙→预制盖板→安装盖板→防水层制作→土方回填的顺序进行施工。

施工准备盖板涵施工所用的机械、材料等在施工前到位,各种机械、材料应布局合理,错落有致。

各种材料的进场质量应严格控制。

施工准备工作要做到充分、具体、到位,为以后的施工提供充足的保障。

测量放样在测量中准确放出中心桩号及基础的位置。

开挖基坑采用人工开挖基坑,并部分预留,待人工清理到基底设计标高。

施工中基础开挖若发现局部地质较软弱时,必须进行局部处理,施工中,开挖的基础不得长期暴露,避免暴晒或雨水浸泡,软化地基。

基坑经监理工程师检查合格后方可进行下一道工序的施工。

安装盖板钢筋混凝土盖板在预制场集中预制。

预制板强度必须达到设计要求后方可搬运,并在移动中不得振动。

安装采用钢丝绳绑捆,汽车吊吊装。

吊装时必须有专人指挥,统一协调,确保安全施工。

盖板上的吊装装置用批准的材料填满,相邻板块之间采用高等级(1:2)水泥砂浆填塞密实。

盖板安装完毕,对进、出口进行施工。

墙背回填时应分层填土,夯实采用冲击夯,密实度符合设计要求。

盖板涵施工工艺流程图。

详细盖板涵施工方案及工艺图

1.测量放线:由测量人员根据图纸设计,实地放样,定出涵洞的轴线,用白灰撒出涵洞基坑开挖范围,并测出基坑下挖深度;经监理工程师检验认可后,方可进行基坑开挖工作;2.基坑开挖:基坑开挖采用人工配合挖掘机开挖,首先由挖掘机开挖基坑,基坑土方直接由自卸汽车运离施工现场,用于路基施工或弃土;当挖至接近基底标高时,采用人工开挖;人工开挖的目的是沿基坑开挖范围线将基坑四周土方竖直切齐,同时人工开挖基坑至设计标高;而后,上报监理工程师检验基底承载力、基坑平面尺寸及标高,将基坑底进行机械或人工夯实;最后经现场监理工程师检验合格后方能进行下一步的基础施工;3.涵洞地基处理和混凝土垫层基坑尺寸报监理工程师检验合格后,进行山场碎石地基施工,用压路机进行碾实,边角地带用小型振动机械夯实,垫层顶面及底面坡度同涵底纵坡;然后现浇10cm厚C15素混凝土垫层;4.涵洞台身基础施工测量人员在垫层顶面仔细、精确地放样出涵洞的纵、横轴线,而后再用白灰撒出涵洞基础边缘线,并用木桩在其四周固定,用水泥混凝土护桩,在施工期间严防施工人员撞动木桩,并且把水准点加密到结构物附近;在浇筑台身基础之前,首先根据涵洞长度、盖板宽度确定沉降缝位置,以确保盖板安装时的板缝与沉降缝保持一致;按图纸设置沉降缝,分段安装基础模板,分段位置在沉降缝处,基础模板采用钢模,在现场由人工拉线拼装,模板内面涂刷脱模剂;模板板面之间平整接缝严密,不漏浆,在模板外设立支点固定;安装模板后由质检员对模板尺寸顶部标高、垂直度及支撑的牢固性进行检查,对模板进行检查并做好记录,自检合格后报监理工程师检验,检验合格后方可浇筑混凝土;基础混凝土为C30钢筋混凝土,混凝土在拌合站集中拌合,混凝土出场前由试验人员做塌落度试验,并按要求提取试模,合格后由混凝土合运输车运往施工现场使用流槽浇筑,并检查混凝土的均匀性和塌落度,合格后方可倒入模板内,基础厚40cm厚度,一次浇筑完成,使用插入式振捣器振捣;振捣器移动间距不超过振动半径的倍;与侧模保持50-100mm的距离;避免振动棒碰撞模板;每一处振动完毕后边振动边徐徐提出振动棒;对每一振动部位,振动到该部位混凝土密实为止;密实的标志是混凝土停止下沉,不再冒出气泡,表面呈现平坦、泛浆;浇筑混凝土时,填写混凝土施工记录;浇注完毕,终凝后用养生布覆盖洒水养生;养生期不小于7天;5.台身施工在基础混凝土达到一定7天强度后,支设台身模板,墙身模板外模为胶合板,外露面为钢模,台身高度小于3米每0.8m×1.0m用一根φ12拉杆对拉,台身高度大于3米每0.6m×0.8m用一根φ12拉杆对拉;模板板面之间平整接缝严密,不漏浆,在模板外设立支点固定;安装模板后由质检员对模板尺寸、平整度、垂直度及支撑的牢固性进行检查并做好记录,自检合格后报监理工程师检验,检验合格后方可浇筑混凝土;在浇筑前,对基础混凝土表面进行凿毛,并用10砂浆浸湿;墙身一次浇注;混凝土在拌合站集中拌合,由混凝土拌合运输车运往施工现场进行浇筑;浇注时用吊车吊漏斗施工,在混凝土抛落高度大于2m时使用串筒,墙身两侧应对称分层浇筑,每次浇筑的厚度控制在不大于30cm,使用插入式振捣器振捣;振捣方法和检查方法同台身基础,混凝土浇筑连续进行;浇筑混凝土时,填写混凝土施工记录;浇筑完毕,终凝后用养生布覆盖洒水养生;养生期不小于7天;6.台帽施工台身混凝土达到一定强度后,凿毛并清净其表面,绑扎台帽钢筋,支设模板,浇筑台帽混凝土;台帽钢筋下料及绑扎成型均在钢筋加工场完成,而后运至施工地点,由人工放置在墙身顶面上进行段间搭接绑扎,钢筋绑孔完成后进行模板安装;台帽模板采用木模内衬胶合板,并用拉杆固定,模板内涂脱模剂,模板内的杂物、积水和钢筋上的污垢清理干净;模板如有缝隙,则填塞严密;并对支架、模板、钢筋进行检查做好记录,并报监理工程师检验,检验合格后浇筑混凝土;台帽混凝土由拌合站集中拌制,由混凝土拌合运输车运往施工现场用吊车吊漏斗浇筑;浇筑混凝土前,检查混凝土的均匀性和坍落度;混凝土振捣采用插入式振动器振捣;振捣方法和要求同台身基础,浇筑混凝土时,填写混凝土施工记录;混凝土表面用铁抹收平,终凝后覆盖洒水养生,养生期不少于7天;7. 盖板预制及安装钢筋混凝土盖板可在现场预制或预制场集中预制,预制盖板上方应注明涵洞桩号、适用的填土高度和跨径组合;集中预制采用平板汽车运输,汽车式起重机吊装;在盖板安装之前,施工技术人员应根据涵洞沉降缝位置和设计行车道板宽度合理组合搭配,注意涵洞的全长与预制盖板每节的配置及端墙的位置,使盖板间隙正好落于沉降缝处,对斜交涵洞应首先配置一断的斜盖板;而后可根据组合结果用墨斗放出每道盖板安放位置,施工人员即可依据放线结果安装盖板;盖板由载重汽车运到施工现场,由吊车起吊安装;盖板安装时注意上下方向及斜交方向,避免发生反向错误;行车道板两端锚固于台帽上,一端端缝处及锚栓孔内锚筋周围填水泥砂浆,一端端缝处及锚栓孔内锚筋周围填塞沥青砂,板底与台帽间垫1cm厚中压橡胶石棉板;8.挡土墙施工挡土墙基础用浆砌片石砌筑,墙身为浆砌块石,台帽为现浇C20砼;9. 沉降缝在洞口工程和涵身之间,以及涵身内部按设计要求设置沉降缝,沉降缝贯穿整个断面;沉降缝与路线方向平行设置;沉降缝的宽度为2cm,沉降缝用沥青木丝板和沥青麻丝填塞;10.台背填土在盖板安装完成行车道板安装完毕后用30号水泥砂浆填充台背与盖板间的间隙且砂浆强度达到设计强度的80%以后,开始台背填土;填料采用中粗砂砾或石屑等透水性材料,在填筑过程中,两个涵台分层对称进行;满足设计图纸要求,填筑必须分层进行,填筑前测量人员应首先在结构物上用红漆标注土方的松铺厚度,每层厚度不超过15cm,台背回填对称进行;路基与台背回填料接触处挖宽度不小于1m 的台阶,以便之间紧密咬合;涵台边坡处留够富裕宽度,以保证压实质量;每层填料的碾压必须达到或超过规定的压实度,压实度标准为96%,压路机碾压不到的地方应采用机夯夯实;台背处做好临时排水设施,防止雨水浸泡涵背填土,影响压实质量;11.施工注意事项1施工前需对涵洞位置、坐标、桩号、标高、交角及进出水口高程是否与原水沟接顺等进行仔细复核,是否与当地农田排灌方向冲突,必要时与地方协商,避免线外工程实施时遇到困难;当实际情况与设计有出入时,及时联系设计等相关单位;2施工必须严格按照工序进行,对照各相关图纸;3垫层经压实后才允许进行涵洞构造施工;如发现基础达不到地基承载力要求,必须加强地基处理,防止涵洞因基础下沉而破坏;4台后填筑时应注意充分夯实,密实度应达到96%以上;5涵身两侧填土时,需在结构强度达到100%以上方可进行;填土需分层填筑,不得采用大型号机械推土碾压,更不能只在一侧夯填,必须两侧同时对称进行;6浇筑混凝土避免出现施工缝,当非得分阶段浇注时必须保持粗糙面,以利混凝土的整体结合;7涵顶以上的填土需分层夯实,且涵顶以上30CM填料用人工夯实;当涵洞顶填土厚度不足0.5米时,严禁任何重型机械车辆通过,并不得使用震动碾进行碾压;12.钢筋施工工艺⑴材料钢筋砼所使用钢筋,其钢号及规格均应符合设计的规定,钢筋的力学性能必须符合国标的规定;钢筋进场时应有出厂证明书或试验报告单;钢筋在工程中使用前应作力学性能及化学分析复验;钢筋进场后,应根据钢筋的钢号、规格分别存放,不得混放;存放钢筋不得直接接触地面;⑵准备工作操作班组应熟悉设计图纸,了解设计意图,根据图纸情况放实样;核对图纸,计算下料长度;钢筋加工应设专门场地,并根据场地情况作出周密布置,尽量减少场内搬运;⑶钢筋的调直与除锈钢筋弯曲成型前必须调直及除锈;并应符合下列要求:①钢筋的表面应洁净,使用前应将表面油渍、油漆污皮、鳞锈等清除干净;②钢筋应平直无局部弯折,成盘的钢筋和弯曲的钢筋均应调直;③钢筋在调直机上调直后,其表面伤痕不得使钢筋截面积减少5%以上;⑷钢筋加工钢筋经过调直与除锈后,即可进行配料、下料及弯曲成型工艺;钢筋下料前,应将同直径同钢号不同长度的各种钢筋按设计编号顺序,填写配料表,再根据调直后的钢筋长度统一配料,以减少钢筋短头或减少焊接量;配料时,对绑扎接头,在受拉区光圆钢筋接头不得超过总面积的25%,螺纹钢筋不得超过50%,在钢筋弯曲及弯矩最大处不得有接头;弯制钢筋时,除设计有特殊规定外,一律用冷弯;用I级钢筋制成的箍筋,其末端应有弯钩,弯钩的长度应符合规范要求;⑸钢筋绑扎和安装绑扎钢筋前要认真熟悉图纸,核对各部位尺寸、规格、编号,对加工的半成品要检查核对;绑扎成型后,应根据图纸需要检查各种钢筋规格、数量和长度是否符合图纸的要求,检查钢筋表面是否清洁,如有铁锈油污应先行清除;⑹具体绑扎程序:①划线:在绑扎部位内利用模板或砼垫层或部分主筋,划出各种主筋、架立筋、箍筋的位置;②按划线位置进行摆筋;③绑扎已摆好的钢筋;④垫水泥垫:相邻两水泥垫间距视底筋直径大小而定,一般控制在~1.0m左右,侧墙加垫时,则应带钢丝的水泥垫,将水泥垫绑在钢筋上以免掉落;⑤水泥垫尺寸约为5cm见方,与设计院净保护层同厚,水泥垫的砂浆配比、标号,均须与原构筑物砼的砂浆相同,并在砂浆强度达到设计要求时方能使用;⑥立墙钢筋在绑扎时,底部应与底板钢筋焊接,以免变位倾倒;⑦箍筋转角与主钢筋的交叉绑扎时,应用铁丝按双对角线绑扎结实,并在每适当距离处加一个电焊焊点,以免钢筋变形;13.模板工程⑴一般规定①模板及地基应具有足够的稳定性、刚度和强度,能承受浇灌砼的重量、侧压力以及在施工中可能产生的各项荷载,并不超过规定的挠度;②保证工程结构物的设计形状、尺寸以及各部分相互之间位置的正确性;③模板面必须平整,接缝严密,不得漏浆;④模板的施工设计应制作简单便于拆卸,在拆卸时能尽量减少材料的损伤,并不使新灌注的砼在拆模时受到振动而损伤;⑤木模板及木质支撑材料的工作场地与存放场地,均应选择远离易燃物,其距离应符合消防要求规定,同时还应设置消防设施;⑵模板的制作与安装①挠曲十分厉害和脆性木材不宜作模板,制作模板的木材应尽量选用挠曲变形小的红、白松,且其含水率不宜大于25%;对与砼不直接接触的带料等,可酌量放宽;②制模板前应熟悉设计图纸及整体工程的施工顺序、砼浇筑次序、所用的施工机具、施工工艺与现场环境等详细情况;③模板的类型与各种规格尺寸,应根据工程构筑物与模板的材料情况尽量采用定型模板;盖板涵施工工艺流程图。

盖板涵施工工艺及工艺方法

盖板涵施工工艺及方法

(1)盖板涵施工工艺

盖板涵身、出入口基础和边翼墙采用现浇法施工,盖板在施工现场集中预制,平板车运至现场,人工配合起重机吊装就位。

盖板箱涵施工工艺流程见图。

盖板箱涵施工工艺流程图

(2)盖板涵施工方法

①基坑开挖及基底处理

基坑由人工配合挖掘机放坡开挖,机械开挖后留30cm由人工清理,基础较深时采取支护措施,石方采用风镐破碎或浅眼松动爆破,当基坑挖至设计标高后,按设计要求对基底进行处理,地基承载力检测合格后进行基础混凝土施工。

②基础施工

基底处理完成,分层夯填碎石或砂垫层,现场人工绑扎钢筋,并预埋边墙钢筋。

以沉

降缝为界采用组合钢模分段支立模板,方木加固。

混凝土集中拌和,混凝土输送车运输,设溜槽分层浇筑,插入式振捣器捣固,浇筑完成基顶与边墙接触面进行拉毛处理。

③边墙、翼墙施工

清除边墙预埋钢筋表面的混凝土、污物,绑扎边墙钢筋;边翼墙模板采用内拉外顶法固定,混凝土集中拌和,混凝土罐车运输,泵送分层浇筑,插入式振捣器捣固密实。

浇筑完成后覆盖养护。

④盖板预制和安装

盖板集中预制,钢筋集中加工,在台座上绑扎成型。

预制过程中对盖板顶面进行拉毛处理;盖板在板座混凝土达到设计强度的70%后安装。

盖板用平板拖车运到现场,人工配合汽车起重机吊装,安装后,板相邻板块之间采用1:2水泥砂浆填塞密实。

⑤附属工程

边墙、盖板和端翼墙施工完成后,按设计要求施作防水层,防水层敷设密贴、平整、均匀;沉降缝竖直、平整,上下不得交错,缝宽均匀一致,填缝料填塞密实且不透水。

涵背填土按过渡段的施工方法进行填筑。

盖板涵施工工艺

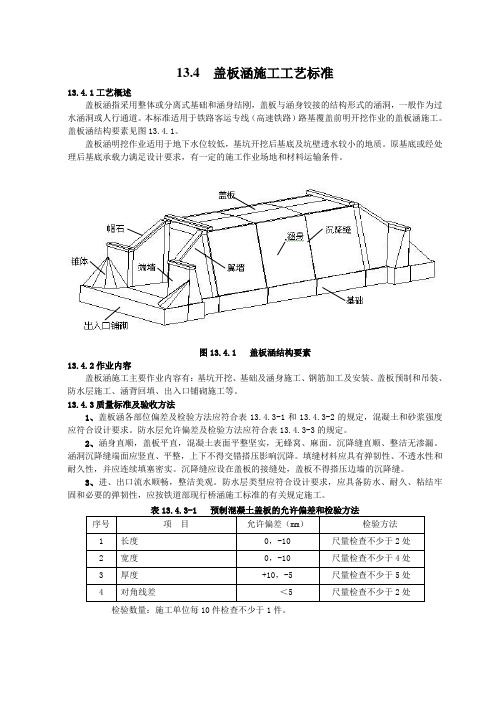

13.4 盖板涵施工工艺标准13.4.1工艺概述盖板涵指采用整体或分离式基础和涵身结刚,盖板与涵身铰接的结构形式的涵洞,一般作为过水涵洞或人行通道。

本标准适用于铁路客运专线(高速铁路)路基覆盖前明开挖作业的盖板涵施工。

盖板涵结构要素见图13.4.1。

盖板涵明挖作业适用于地下水位较低,基坑开挖后基底及坑壁透水较小的地质。

原基底或经处理后基底承载力满足设计要求,有一定的施工作业场地和材料运输条件。

图13.4.1 盖板涵结构要素13.4.2作业内容盖板涵施工主要作业内容有:基坑开挖、基础及涵身施工、钢筋加工及安装、盖板预制和吊装、防水层施工、涵背回填、出入口铺砌施工等。

13.4.3质量标准及验收方法1、盖板涵各部位偏差及检验方法应符合表13.4.3-1和13.4.3-2的规定,混凝土和砂浆强度应符合设计要求。

防水层允许偏差及检验方法应符合表13.4.3-3的规定。

2、涵身直顺,盖板平直,混凝土表面平整坚实,无蜂窝、麻面。

沉降缝直顺、整洁无渗漏。

涵洞沉降缝端面应竖直、平整,上下不得交错搭压影响沉降。

填缝材料应具有弹韧性、不透水性和耐久性,并应连续填塞密实。

沉降缝应设在盖板的接缝处,盖板不得搭压边墙的沉降缝。

3、进、出口流水顺畅,整洁美观。

防水层类型应符合设计要求,应具备防水、耐久、粘结牢固和必要的弹韧性,应按铁道部现行桥涵施工标准的有关规定施工。

表13.4.3-1 预制混凝土盖板的允许偏差和检验方法序号项目允许偏差(mm)检验方法1 长度0,-10 尺量检查不少于2处2 宽度0,-10 尺量检查不少于4处3 厚度+10,-5 尺量检查不少于5处4 对角线差<5 尺量检查不少于2处检验数量:施工单位每10件检查不少于1件。

检验数量:施工单位每座涵全部检查。

检验数量:施工单位检查不少于5处。

13.4.4工艺流程图盖板涵施工工艺流程见图13.4.4:施工准备测量放样基坑开挖基础施工涵身施工材料准备端翼墙施工涵背回填出入口铺砌防水层施工盖板安装盖板预制图13.4.4 盖板涵施工工艺流程图13.4.5工序步骤及质量控制说明一、施工准备1.技术准备⑴认真阅读和审核设计图纸及相关设计要求,熟悉并分析施工现场地质资料及水文情况,调查了解季节和地下水位的关系。

盖板涵施工工艺

盖板涵施工工艺标准13.413.4.1工艺概述盖板涵指采用整体或分离式基础和涵身结刚,盖板与涵身铰接的结构形式的涵洞,一般作为过路基覆盖前明开挖作业的盖板涵施工。

本标准适用于铁路客运专线(高速铁路)水涵洞或人行通道。

13.4.1。

盖板涵结构要素见图盖板涵明挖作业适用于地下水位较低,基坑开挖后基底及坑壁透水较小的地质。

原基底或经处理后基底承载力满足设计要求,有一定的施工作业场地和材料运输条件。

13.4.1 盖板涵结构要素图13.4.2作业内容盖板预制和吊装、钢筋加工及安装、基坑开挖、盖板涵施工主要作业内容有:基础及涵身施工、防水层施工、涵背回填、出入口铺砌施工等。

13.4.3质量标准及验收方法的规定,混凝土和砂浆强度和13.4.3-21、盖板涵各部位偏差及检验方法应符合表13.4.3-1 的规定。

应符合设计要求。

防水层允许偏差及检验方法应符合表13.4.3-3涵身直顺,盖板平直,混凝土表面平整坚实,无蜂窝、麻面。

沉降缝直顺、整洁无渗漏。

2、涵洞沉降缝端面应竖直、平整,上下不得交错搭压影响沉降。

填缝材料应具有弹韧性、不透水性和耐久性,并应连续填塞密实。

沉降缝应设在盖板的接缝处,盖板不得搭压边墙的沉降缝。

进、出口流水顺畅,整洁美观。

防水层类型应符合设计要求,应具备防水、耐久、粘结牢3、固和必要的弹韧性,应按铁道部现行桥涵施工标准的有关规定施工。

表13.4.3-1 预制混凝土盖板的允许偏差和检验方法检验数量:施工单位每10件检查不少于1件。

13.4.3-2 混凝土涵洞允许偏差和检验方法表检验数量:施工单位每座涵全部检查。

表13.4.3-3 防水层允许偏差和检验方法检验数量:施工单位检查不少于5处。

13.4.4工艺流程图盖板涵施工工艺流程见图13.4.4:施工准备测量放样基坑开挖材料准备基础施工盖板预制涵身施工盖板安装端翼墙施工防水层施工涵背回填出入口铺砌图13.4.4 盖板涵施工工艺流程图13.4.5工序步骤及质量控制说明一、施工准备.1.技术准备⑴认真阅读和审核设计图纸及相关设计要求,熟悉并分析施工现场地质资料及水文情况,调查了解季节和地下水位的关系。