超滤膜使用操作流程

超滤膜使用手册

2.1.1 超滤分离特性 1)分离过程不发生相变化,耗能少; 2)分离过程可以在常温下进行,适合一些热敏性物质如果汁、生物制剂及

目前以中空纤维膜为主,也有管式和卷式膜。组件的结构需要考虑的因素包括: 1)尽量提高膜的填充密度,增加单位体积的产水量; 2)尽量减小浓差极化的影响; 3)对进水水质的要求越宽越好; 4)便于清洗; 5)制造成本低。 中空纤维膜以其无可比拟的优势成为超滤的最主要形式。根据致密层位置

不同,中空纤维滤膜又可分为内压膜、外压膜及内、外压膜三种。 外压式膜的进水流道在膜丝之间,膜丝存在一定的自由活动空间,因而更

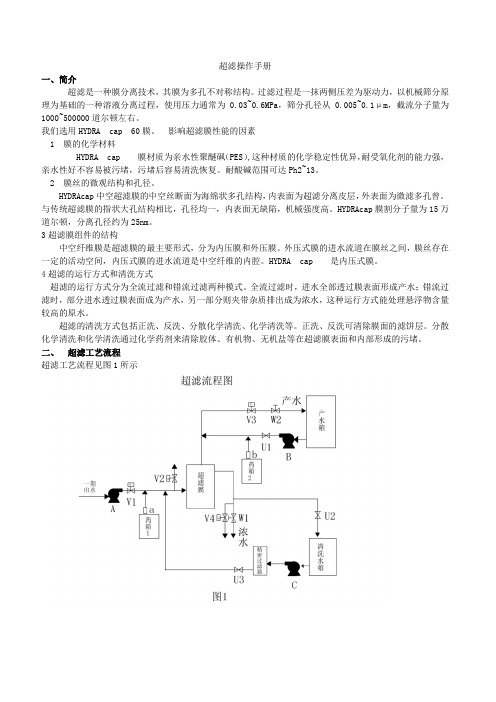

接触角测定仪

1.3 研发与服务

Omexell 公司高科技的形象,来自于公司拥有的持续创新能力。公司在中 国设立有自己的技术中心,拥有世界膜分离领域的一流专家,水和废水处理业 界的优秀工程师,配置了齐备的尖端仪器设备,为产品开发和服务用户提供必 要且充足的支持。

技术中心的尖端手段中,和超滤膜有关的包括表征膜孔径的系列仪器,表 征亲水性的接触角测定仪,进行水质全分析的原子吸收光谱仪、离子色谱仪、 液相色谱仪、TOC 仪、气质仪等。其它还包括扫描电镜、颗粒仪等等。这些设 施,能够为大中国地区的用户提供最深入的水质剖析服务、便捷的技术支持以 及及时准确的故障诊断,解决用户遇到的难题。

适合于原水水质较差、悬浮物含量较高的情况;内压式膜的进水流道是中空纤 维的内腔,为防止堵塞,对进水的颗粒粒径和含量都有较严格的限制,因而适 合于原水水质较好的工况。

超滤操作手册

超滤操作手册一、简介超滤是一种膜分离技术,其膜为多孔不对称结构。

过滤过程是一抹两侧压差为驱动力,以机械筛分原理为基础的一种溶液分离过程,使用压力通常为0.03~0.6MPa,筛分孔径从0.005~0.1μm,截流分子量为1000~500000道尔顿左右。

我们选用HYDRA cap 60膜。

影响超滤膜性能的因素1 膜的化学材料HYDRA cap 膜材质为亲水性聚醚砜(PES),这种材质的化学稳定性优异,耐受氧化剂的能力强,亲水性好不容易被污堵,污堵后容易清洗恢复。

耐酸碱范围可达Ph2~13。

2 膜丝的微观结构和孔径。

HYDRAcap中空超滤膜的中空丝断面为海绵状多孔结构,内表面为超滤分离皮层,外表面为微滤多孔曾。

与传统超滤膜的指状大孔结构相比,孔径均一,内表面无缺陷,机械强度高。

HYDRAcap膜割分子量为15万道尔顿,分离孔径约为25nm。

3超滤膜组件的结构中空纤维膜是超滤膜的最主要形式,分为内压膜和外压膜。

外压式膜的进水流道在膜丝之间,膜丝存在一定的活动空间,内压式膜的进水流道是中空纤维的内腔。

HYDRA cap 是内压式膜。

4超滤的运行方式和清洗方式超滤的运行方式分为全流过滤和错流过滤两种模式。

全流过滤时,进水全部透过膜表面形成产水;错流过滤时,部分进水透过膜表面成为产水,另一部分则夹带杂质排出成为浓水,这种运行方式能处理悬浮物含量较高的原水。

超滤的清洗方式包括正洗、反洗、分散化学清洗、化学清洗等。

正洗、反洗可清除膜面的滤饼层。

分散化学清洗和化学清洗通过化学药剂来清除胶体、有机物、无机盐等在超滤膜表面和内部形成的污堵。

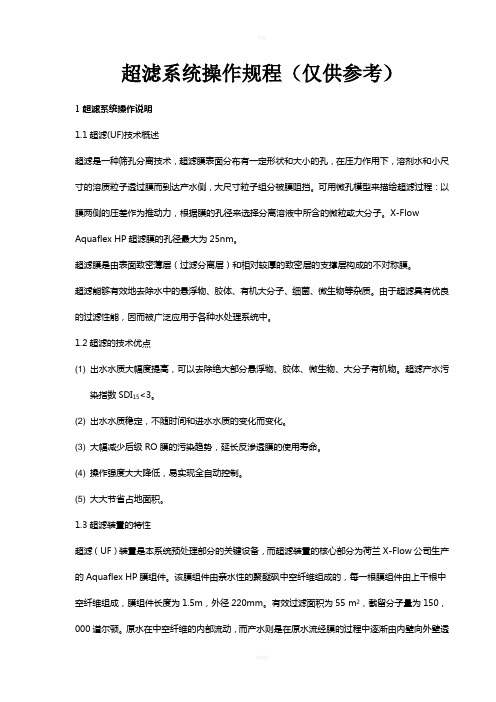

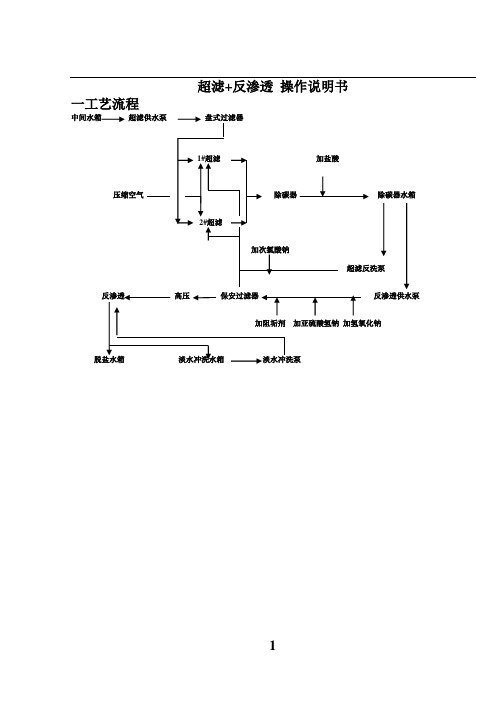

二、超滤工艺流程超滤工艺流程见图1所示四、超滤工作流程说明:超滤系统工艺流程如图1所示。

阀门W1、W2 、U1常开,其它阀门在各步骤中打开或关闭。

1运行打开阀门V1、V3,开启进水泵A。

运行中进水压力为0.1~0.2MPa,超过0.25MPa则停机并报警,说明进水压力过高。

进水泵有低液位保护,中液位自动运行。

超滤操作规程-仅供参考

超滤系统操作规程(仅供参考)1超滤系统操作说明1.1超滤(UF)技术概述超滤是一种筛孔分离技术,超滤膜表面分布有一定形状和大小的孔,在压力作用下,溶剂水和小尺寸的溶质粒子透过膜而到达产水侧,大尺寸粒子组分被膜阻挡。

可用微孔模型来描绘超滤过程:以膜两侧的压差作为推动力,根据膜的孔径来选择分离溶液中所含的微粒或大分子。

X-Flow Aquaflex HP超滤膜的孔径最大为25nm。

超滤膜是由表面致密薄层(过滤分离层)和相对较厚的致密层的支撑层构成的不对称膜。

超滤能够有效地去除水中的悬浮物、胶体、有机大分子、细菌、微生物等杂质。

由于超滤具有优良的过滤性能,因而被广泛应用于各种水处理系统中。

1.2超滤的技术优点(1) 出水水质大幅度提高,可以去除绝大部分悬浮物、胶体、微生物、大分子有机物。

超滤产水污染指数SDI15<3。

(2) 出水水质稳定,不随时间和进水水质的变化而变化。

(3) 大幅减少后级RO膜的污染趋势,延长反渗透膜的使用寿命。

(4) 操作强度大大降低,易实现全自动控制。

(5) 大大节省占地面积。

1.3超滤装置的特性超滤(UF)装置是本系统预处理部分的关键设备,而超滤装置的核心部分为荷兰X-Flow公司生产的Aquaflex HP膜组件。

该膜组件由亲水性的聚醚砜中空纤维组成的,每一根膜组件由上千根中空纤维组成,膜组件长度为1.5m,外径220mm。

有效过滤面积为55 m2,截留分子量为150,000道尔顿。

原水在中空纤维的内部流动,而产水则是在原水流经膜的过程中逐渐由内壁向外壁透过(称为内压式),收集后,成为超滤产水从产水端排出。

被截留的悬浮物、细菌、大分子有机物、胶体等就堆积在纤维内表面,此时膜的进水侧与产水侧的压差会逐渐增加,经运行一段时间后(设计过滤时间为35min),就需要停止过滤操作,进行水力清洗(HC),反冲洗水为超滤产水。

经多次反冲洗后,可能在膜表面粘附着不易冲洗掉的污染物和微生物,此时就采用含有一定浓度的化学药剂的水进行反冲洗和浸泡,即化学加强水力清洗(CEB),以增强水力清洗效果。

超滤设备安全操作规程

超滤设备安全操作规程一、前言为确保超滤设备(以下简称设备)的安全运行和使用,经过认真研究和总结,制定了本安全操作规程。

本规程适用于所有使用设备的操作人员,必须严格遵守。

二、设备概述设备是一种利用超滤膜技术进行水处理的设备,主要用于去除水中的悬浮颗粒、胶体、细菌、病毒等杂质,可广泛应用于饮用水、工业用水、医药用水等领域。

设备结构简单、运行维护方便,是一种经济实用的水处理设备。

三、操作流程1. 设备启动(1)检查设备电源和控制系统是否正常。

确认无异常后可启动设备。

(2)检查设备进出水口是否正确连接。

确认无误后打开进水阀门。

(3)设备运行后,应观察压力表指针是否运转正常;同时检查设备是否存在泄漏现象。

(4)确认设备无异常后,即可打开出水阀门。

2. 设备停机(1)关闭出水阀门。

(2)关闭进水阀门。

(3)关闭设备电源。

3. 设备维护(1)经常清洗超滤膜,避免污染堵塞。

(2)设备运行一段时间后需进行一次彻底清洗,清洗过程中需按规范操作。

(3)注意设备的润滑和保养,定期检查设备各部件的磨损情况,及时更换损坏部件。

四、安全注意事项(1)严禁在设备运行过程中随意触碰、拆卸或操作未经许可的设备部件。

(2)加热设备使用时,应注意安全使用电源,防止发生电气事故。

(3)必须保持设备周围的通风良好,避免设备因过热而发生事故。

(4)设备内的水质应符合规范要求,禁止使用污染水源进行处理。

(5)操作设备时,应正确佩戴防护设备,如手套、口罩等。

五、灾难应对措施(1)设备发生泄漏时,应立即关闭进水阀门并通知相关负责人进行处理。

(2)设备突然停电时,应立即关闭进水阀门,等待正常供电后再启动设备。

(3)设备发生故障时,应及时通知设备维修人员进行处理。

六、结论本规程不但为设备的安全运行和使用提供了必要的保障,而且为人员的安全保证提供了保障。

所有设备操作人员必须严格遵守本规程,防止设备发生故障,确保设备的正常运行。

超滤膜系统操作手册

舟山垃圾焚烧发电厂渗滤液处理工程超滤系统操作手册嘉园环保股份有限公司二〇一一年十月目录1、超滤膜系统简介 (3)2、运行前准备 (3)3、超滤膜的运行 (4)3.1自动控制 (4)3.2手动控制 (4)3.2.1运行手动控制 (5)3.2.2冲洗手动控制 (5)3.2.3化学清洗手动控制 (6)3.3超滤系统的运行操作 (6)3.4超滤系统的清洗 (7)3.4.1酸洗 (7)3.4.2碱洗 (8)4、超滤膜系统运行日志 (9)5、膜装置运行禁止事项 (10)6、超滤膜系统的维护 (11)1、超滤膜系统简介本工程超滤膜系统设计处理量为160m3/d,整套系统由产水系统、清洗系统、电气控制系统等所组成。

系统采用外置式管式超滤膜,由德国BERCHOF公司生产,型号为83G-I5-V,膜长度为3.0m,膜总面积136m2。

系统控制可实现自动、手动控制方式。

在自动控制方式下,系统当中的所有设备动作均由PLC完成;在手动控制方式下,操作人员需在PLC控制面板下完成手动控制。

具体处理工艺流程如图1所示:图1 超滤系统处理工艺流程2、运行前准备系统运行前,检查系统设备是否处于完好状态,水、气、电是否畅通,并检查以下项目:(1)确认就地控制盘柜已合闸上电,将控制柜内所有的断路器扳到“ON”位置,给机组上电。

(2)确认空气压缩机运转正常,开启供气给气动阀的阀门,定期给空压机和储气罐放水。

(3)确认袋式过滤器无堵塞、清洁,避免细小颗粒物(铁屑、沙粒等)进入膜处理系统,对膜组件造成不可挽回的刮伤,因而应定期检查不锈钢网堵塞情况。

(4)确认超滤膜处理系统的水泵处于正常状态,所有的气动阀门处于关闭状态,所有手动蝶阀处于全开状态。

3、超滤膜的运行3.1自动控制本套超滤膜处理系统分为手动、自动控制方式。

自动控制分为三种,运行自动控制、冲洗自动控制和化学清洗自动控制。

当采用自动控制时,应在PLC控制面板上将控制方式打到“自动”档。

超滤操作手册

一、超滤系统简介1.1超滤(UF)超滤是一种膜分离技术,其膜为多孔不对称结构。

过滤过程是一抹两侧压差为驱动力,以机械筛分原理为基础的一种溶液分离过程,使用压力通常为0.03~0.6MPa,筛分孔径从0.005~0.1μm,截流分子量为1000~500000道尔顿左右。

1.2诺芮特超滤膜我公司选用的是荷兰诺瑞芮特的外置错流管式超滤膜,型号:38CRH-XLT F5385。

生化池的渗滤液通过外置管式超滤膜实现泥水分离,直接得到高质量的超滤产水,浓水回流至生化池。

该管式膜以其优异的强度、PVDF裁量的耐污染性和运行维护简便性得到认可,设计通量高达70~100L/(m2•h),过滤精度可达30nm,8mm的大通道可以将污泥有效截留并且不会造成膜管堵塞。

膜的高效截留作用使得生化池内的污泥浓度可高达25g/L,微生物菌群活性及微生物降解效率大大提高,因此废水中的绝大多数难降解有机物得以有效去除,特别适合于垃圾渗滤液等高浓度污水的深度处理。

外置式管式膜生物反应器(简称TMBR)是一种主要针对垃圾渗滤液等高浓度浓水处理的MBR工艺,主要由生化系统和外置式管式超滤膜系统组成。

在外置式膜生物反应器中生物反应器与膜单元相对独立,通过混合液循环泵使得处理水通过膜组件后外排,其中的生物反应器与膜分离装置之间的相互干扰较小。

目前垃圾渗沥液处理中采用的外置式膜生化反应器,超滤膜一般均选用错流式管式超滤膜。

即循环泵为混合液(污泥)提供一定的流速(3.5-5m/s),使混合液在管式膜中形成紊流状态,避免污泥在膜表面沉积。

错流过滤与传统全流过滤不同,传统过滤是将溶液垂直通过过滤介质来除去其中的悬浮固体,所有的液体在通过滤媒后由同一出口流出。

此类过滤装置包括袋式过滤器,砂滤等,粗过滤法只能去除超过1um的不溶性颗粒。

传统过滤中被截留的物质积累在过滤介质上,必须定期清洗更换介质。

薄膜分离系统可以去除小颗粒及溶盐其原理是:加压的原液平行通过薄膜表面,部分的水流通过薄膜,被截留的颗粒在剩余的水流中浓度越来越高。

超滤操作规程仅供参考

超滤系统操作规程(仅供参考)1超滤系统操作说明1.1超滤(UF)技术概述超滤是一种筛孔分离技术,超滤膜表面分布有一定形状和大小的孔,在压力作用下,溶剂水和小尺寸的溶质粒子透过膜而到达产水侧,大尺寸粒子组分被膜阻挡。

可用微孔模型来描绘超滤过程:以膜两侧的压差作为推动力,根据膜的孔径来选择分离溶液中所含的微粒或大分子。

X-Flow Aquaflex HP超滤膜的孔径最大为25nm。

超滤膜是由表面致密薄层(过滤分离层)和相对较厚的致密层的支撑层构成的不对称膜。

超滤能够有效地去除水中的悬浮物、胶体、有机大分子、细菌、微生物等杂质。

由于超滤具有优良的过滤性能,因而被广泛应用于各种水处理系统中。

1.2超滤的技术优点(1) 出水水质大幅度提高,可以去除绝大部分悬浮物、胶体、微生物、大分子有机物。

超滤产水污染指数SDI15<3。

(2) 出水水质稳定,不随时间和进水水质的变化而变化。

(3) 大幅减少后级RO膜的污染趋势,延长反渗透膜的使用寿命。

(4) 操作强度大大降低,易实现全自动控制。

(5) 大大节省占地面积。

1.3超滤装置的特性超滤(UF)装置是本系统预处理部分的关键设备,而超滤装置的核心部分为荷兰X-Flow公司生产的Aquaflex HP膜组件。

该膜组件由亲水性的聚醚砜中空纤维组成的,每一根膜组件由上千根中空纤维组成,膜组件长度为1.5m,外径220mm。

有效过滤面积为55 m2,截留分子量为150,000道尔顿。

原水在中空纤维的内部流动,而产水则是在原水流经膜的过程中逐渐由内壁向外壁透过(称为内压式),收集后,成为超滤产水从产水端排出。

被截留的悬浮物、细菌、大分子有机物、胶体等就堆积在纤维内表面,此时膜的进水侧与产水侧的压差会逐渐增加,经运行一段时间后(设计过滤时间为35min),就需要停止过滤操作,进行水力清洗(HC),反冲洗水为超滤产水。

经多次反冲洗后,可能在膜表面粘附着不易冲洗掉的污染物和微生物,此时就采用含有一定浓度的化学药剂的水进行反冲洗和浸泡,即化学加强水力清洗(CEB),以增强水力清洗效果。

UF(超滤)操作说明书

超滤装置使用说明书山东招金膜天有限责任公司一.超滤工作原理中空纤维超滤膜是以高分子材料采用特殊工艺制成的不对称膜。

它呈中空毛细管状,管壁密布微孔,在压力的作用下,原液在膜内流动,其中的溶剂或小分子物质可以透过膜,经收集而成为超滤液,而其中的高分子物质(蛋白质、核酸、多糖等)以及胶体粒子则被阻止在膜表面,被循环流动的原液带走而成为浓缩液,从而达到了物质的分离,浓缩和提纯的目的。

二.超滤的特点1、超滤过程无相转化,不需加热,常温操作,节约能源,对热敏性物质的分离尤为适宜。

超滤过程简单,配套装置少,操作运转简便,维修费用低。

2、超滤膜耐化学药品侵蚀,PH适应范围广。

超滤装置单位体积中膜面积最大,投资费用最低,请洗简单。

三.主要技术指标1、材质:聚砜2、工作压力:≤0.2MPa3、工作温度:≤45℃4、PH值:2~135、入口水质:混浊度≤2mg/L油≤2mg/L四.设备安装设备应安装在平整度、水平较好的平面上。

五.设备工艺流程图(见附页)六.设备安装完毕后,手动操作如下:1.超滤装置开启之前,必须检查经过预处理的来水是否达到超滤装置进水指标要求,否则设备不得投入使用。

2.检查各管路是否按工艺要求接妥,电器线路是否完整,接线是否可靠。

3.系统工作前,预处理必须调试合格,手动调整进水压力为0.07 - 0.1MPa,手动状态使超滤设备全部充满水,把系统气体排净,然后将系统转入自动状态。

七.设备自动操作如下:1.按超滤程控启动按钮,启动系统,处在自动状态下的超滤运行,运行包括两步:依次打开上排阀、产水排放阀(手动),再开进水阀,稍后打开产品水阀,关闭产水排放阀(手动)、上排阀,手动调节进水手动阀,使流量达到系统要求,设备进入运行状态。

2.设定运行至反洗间隔时间为30分钟(时间可调:由多种因素决定。

如产水量下降10-20%,压力升高10-20%,进水水质变化,或者反洗后通量未恢复等因素决定该时间的增减),设定时间到后超滤系统将退出运行,进入反洗过程,反洗后立即投入运行。

8-超滤系统操作规范

达标。

2、 如超滤出水做为反渗透的进水,可延长反渗透膜的清洗周期和膜的寿命,提高产水量。

3、 系统运行全自动控制。

4、 结构紧凑、占地面积小。

5、运行压力低,运行费用少。

6、操作简便、安全,易于维护保养。

三、主要技术参数

使用条件

项目

参数

备注

预处理 最大进水浊度

运行方式

50-150um 精密过滤器 ≤15NTU

第6页 共7页

附件

超滤运行记录表

时间

进水 浊度

进水 COD

过滤方 式

过滤周 期( 分 )

流 量(m3/h) 产 水 浓水

反洗

进水

日期:

年 月日

压 力(bar)

浓水

产水

TMP

反洗

第7页 共7页

微生物

细菌、病毒等

1%左右的双氧水或 50ppm 的次氯酸钠 溶液

第5页 共7页

十、超滤系统常见故障及排除 故障现象

原因分析

1、精密过滤器堵塞 供水压力低或供水量不 足

1、超滤膜被污染

产水量下降超过初始产

水量的 20%

2、跨膜压差太小

1、浓差极化

截留率下降,出水水质恶

化

2、断丝

压力表压力突然升高 系统不制水 反洗泵不启动

20-60 分钟 15 秒

25 秒

20 秒

15 秒

制水

正洗

上反洗

下反洗

正洗

各工作程序的气动蝶阀开启状态

气动蝶阀

F1 F2 F3 F4 F5 工作状态

F6 原水泵 反洗泵

制水

开 开 开关 关 关开 关

正洗

开 关 关关 开 关 开 关

超滤膜过滤原理及影响过滤因素

超滤是一种利用膜分离技术的筛分过程,以膜两侧的压力差为驱动力,以超滤膜为过滤介质,在一定的压力下,当原液流过膜表面时,超滤膜表面密布的许多细小的微孔只允许水及小分子物质通过而成为透过液,而原液中体积大于膜表面微孔径的物质则被截留在膜的进液侧,成为浓缩液,因而实现对原液的净化、分离和浓缩的目的。

每米长的超滤膜丝管壁上约有60亿个0.01微米的微孔,其孔径只允许水分子、水中的有益矿物质和微量元素通过,而最小细菌的体积都在0.02微米以上,因此细菌以及比细菌体积大得多的胶体、铁锈、悬浮物、泥沙、大分子有机物等都能被超滤膜截留下来,从而实现了净化过程。

1、超滤膜的制水流程自来水先进入超滤膜管内,在水压差的作用下,膜表面上密布的许多0.01微米的微孔只允许水分子、有益矿物质和微量元素透过,成为净化水。

而细菌、铁锈、胶体、泥沙、悬浮物、大分子有机物等有害物质则被截留在超滤膜管内,在超滤膜进行冲洗时排出。

2、超滤膜冲洗流程超滤膜使用一段时间后,被截留下来的细菌、铁锈、胶体、悬浮物、大分子有机物等有害物质会依附在超滤膜的内表面,使超滤膜的产水量逐渐下降,尤其是自来水质污染严重时,更易引起超滤膜的堵塞,定期对超滤膜进行冲洗可有效恢复膜的产水量。

3、超滤膜滤芯将成束的超滤膜丝经过浇铸工艺后制成的超滤芯,滤芯由ABS外壳、外壳两端的环氧封头和成束的超滤膜丝三部分组成。

环氧封头填充了膜丝与膜丝之间的空隙,形成原液与透过液之间的隔离,原液首先进入超滤膜孔内,经超滤膜过滤后成为透过液,防止了原液不经过滤直接进入到透过液中。

4、超滤膜滤芯膜丝总面积的计算:在单位膜丝面积产水量不变的情况下,滤芯装填的膜面积越大,则滤芯的总产水量越多,其计算公式为:S内=πdL×nS外=πDL×n其中:S内为膜丝总内表面积,d为超滤膜丝的内径;S外为膜丝总外表面积,D为超滤膜丝的外径;L为超滤膜丝的长度;n为超滤膜丝的根数。

单抗超滤工艺流程

单抗超滤工艺流程

单抗超滤工艺流程是一种常用于制备高纯度单克隆抗体的技术方法。

超滤是一

种通过分子大小选择性排除溶液中的大分子物质的方法,可以有效地去除溶液中的杂质和废物。

单抗超滤工艺流程一般包括以下几个关键步骤:

1. 细胞培养和单克隆抗体制备:首先,使用培养基和特定条件培养单克隆抗体

的产生细胞系。

随着培养的进行,细胞会分泌出单克隆抗体,最终达到一定的浓度。

2. 细胞收获:当单克隆抗体的产量达到一定水平后,需要对细胞进行收获。

一

般采用离心等方法将细胞从培养基中分离出来。

3. 细胞破碎和固液分离:将收获的细胞进行破碎,使得细胞内的单克隆抗体释

放出来。

之后,通过离心等方式将固体细胞碎片与液体分离开来。

此步骤获得的液体称为细胞滤液。

4. 超滤操作:将细胞滤液进行超滤,使用一定的分子量截留级别的超滤膜,将

较大的分子物质(如细胞碎片、杂质等)从细胞滤液中选择性排除。

此步骤形成的上清液富含目标单克隆抗体。

5. 后续纯化步骤:单抗超滤通常作为初步纯化步骤,在这之后,还需要进行后

续的纯化步骤以获得高纯度的单克隆抗体。

后续纯化步骤可能包括亲和层析、离子交换层析、逆流层析等。

单抗超滤工艺流程是制备单克隆抗体的重要步骤之一,通过超滤技术可以有效

去除溶液中的杂质和废物,提高单克隆抗体的纯度和质量。

另外,单抗超滤工艺流程还可以提高生产效率和降低成本,广泛应用于制药和生物技术领域。

腹水超滤浓缩回输操作流程

腹水超滤浓缩回输操作流程1.准备工作:首先,准备好所需设备和材料,包括超滤仪、超滤膜、输液器、输液管、注射器、酒精棉片、无菌盛装容器等。

将所有设备和材料进行消毒处理,确保无菌状态。

2.安置患者:将患者安置在适合腹水超滤的位置,如手术室、病房等。

确保患者处于舒适的姿势,并且有足够的光线和空间进行操作。

3.阻抗超滤:在开始超滤之前,需要先进行阻抗超滤。

使用无菌的输液器连接超滤仪和患者的腹膜导管,调整超滤仪的设置,包括超滤速度、超滤时间、超滤压力等。

根据患者的具体情况,调整好超滤仪的参数。

4.腹水超滤:开始超滤过程。

将超滤薄膜连接到超滤仪上,并进行无菌处理。

然后将超滤膜插入患者的腹腔,并通过超滤仪将腹水进行超滤。

设定好合适的超滤速度和超滤时间,并监控超滤过程中的压力。

超滤过程中,可以使用输液器输送适量的生理盐水,以稀释腹水中的蛋白质。

5.监测患者病情:在超滤过程中,需要不断监测患者的生命体征,包括血压、呼吸、心率等。

同时,还需要监测患者的腹水输出量和色泽,以及腹膜导管的通畅程度。

6.腹水回输:超滤结束后,将浓缩后的腹水回输给患者。

首先,将浓缩后的腹水转移到无菌盛装容器中,并进行无菌处理。

然后,使用注射器将腹水回输给患者,一般通过腹膜导管进行回输。

根据患者的情况,控制好腹水的回输速度和回输量。

7.腹部处理:回输腹水后,需要对患者的腹部进行处理。

使用无菌盐水或生理盐水进行腹部冲洗,清洁腹膜导管周围的皮肤,并进行无菌处理。

8.监测观察:回输腹水后,需要密切观察患者的病情,包括血压、呼吸、心率等生命体征的变化,以及腹水排出的情况。

在观察的过程中,及时发现和处理可能出现的并发症。

9.记录和总结:在整个操作流程完成后,需要进行记录和总结。

详细记录患者治疗的相关数据,包括超滤过程中的参数、腹水的输出量和浓缩后的腹水回输量等。

并进行总结和分析,为后续治疗提供参考。

总之,腹水超滤浓缩回输操作流程主要包括准备工作、阻抗超滤、腹水超滤、腹水回输、腹部处理、监测观察和记录总结等步骤。

浸没式超滤膜 控制流程

浸没式超滤膜控制流程英文回答:Immersed ultrafiltration (UF) membrane is a type of membrane filtration process that uses pressure to separate particles and solutes from a liquid. It is commonly used in water treatment, wastewater treatment, and various industrial applications.The control process of immersed UF membrane involves several steps. First, the feed solution is pumped into the system and flows through the membrane module. The pressure is applied to the feed solution, forcing it to pass through the membrane while retaining the particles and solutes. The permeate, which is the purified liquid, passes through the membrane and is collected.To control the process, several parameters need to be monitored and adjusted. The most important parameter is the transmembrane pressure (TMP), which is the pressuredifference across the membrane. The TMP affects thefiltration rate and the quality of the permeate. It needs to be maintained within a certain range to ensure efficient and effective filtration.Another important parameter is the flux, which is the rate of permeate production per unit area of the membrane. The flux is influenced by factors such as the TMP, the membrane surface area, and the concentration of particles in the feed solution. Monitoring and adjusting the flux is crucial to maintain stable filtration performance.In addition to these parameters, the control process also involves monitoring the feed solution flow rate, the temperature, and the quality of the permeate. These parameters can be monitored using sensors and instruments, and adjustments can be made based on the desired filtration performance.For example, let's say I am responsible for operating an immersed UF membrane system in a water treatment plant.I start by checking the feed solution flow rate andadjusting it to the desired level. Then, I monitor the TMP and adjust the pressure accordingly to maintain it within the recommended range. I also keep an eye on the flux and make adjustments if necessary. Throughout the process, I use instruments to measure the temperature and quality of the permeate, ensuring that they meet the required standards.Overall, the control process of immersed UF membrane involves monitoring and adjusting parameters such as TMP, flux, flow rate, temperature, and permeate quality. By carefully managing these parameters, I can ensure that the membrane system operates efficiently and produces high-quality permeate.中文回答:浸没式超滤膜是一种利用压力将颗粒物和溶质从液体中分离的膜过滤工艺。

超滤设备的处理方法及工艺流程介绍的资料下载

超滤设备的处理方法及工艺流程介绍的资料下载超滤通常采用中空纤维膜,原水在中空纤维装置的外侧或内腔加压流动,姗J构成外压式与内压式。

超滤是动态过滤过程,被截留物质可随浓缩液而排除,不致堵塞膜表面。

在超滤过程中,由于被截留的杂质在膜表面上不断积累,会产生浓差极化现象,使膜的透水量下降。

合理地选择运行条件和清洗工艺,可完全控制超滤的浓差极化问题。

超滤设备的出力与操作温度有关,水的黏度随温度变化而变化,温度每升高1℃,透水量增加2. 15%。

超滤系统实例1.原水水质(见表4-20)2.超滤预处理超滤预处理步骤为:混凝→澄清→过滤及加氯杀菌处理后→超滤((UF)→反渗透(RO)系统。

原水中含有铁锈、菌藻残留物、固体颗粒及破碎矾花等杂质,为防止这些物质对超滤的机械污堵,超滤预处理包括粗滤和精滤两部分。

粗滤采用四套逆流高效纤维过滤器,直径3000mm,单套产水210t/h;精滤采用两套20µm缠绕式滤芯过滤器,单套产水160t/h及加氯杀菌处理。

该技术指导资料由莱特莱德大连超滤设备厂家提供3.逆流高效纤维过滤器的运行管理压差超过0. 2MPa或浊度超过2NTU时,过滤器退出运行进行气水洗。

另外,过滤器在运行过程中不得停运,以防滤层紊乱及搅动影响产水质量。

过滤器的日常清洗通过上进水下进气的方式对流冲洗,保持进气强度在60L/(s·m³)左右,使纤维束充分搅动,达到截留物彻底脱落的目的。

同时在运行之初,缓慢升压,废水外排,直到产水合格后并人系统。

高效过滤器长期运行后,由于菌藻类滋生繁殖、胶体与纤维束的静电吸引、有机物的污染等因素,造成运行周期短,截污能力下降,水气洗关后压降不明显,需要进行化学清洗。

清洗采用3 % NaOH、 0. 5 5 % NaCLO 混合液,加热到30℃,浸泡滤料24h后进行气水合洗,至pH≤8时结束,清洗后产水还原率可达98%以上,截污容量大于1 0kg/m³。

操作规程及注意事项(超滤系统)

电泳超滤系统操作必读荆州市玉泉水处理设备有限公司二零零七年五月目录一、概述二、操作顺序三、日常维护四、设备消耗品五、设备故障的原因六、设备的保养七、注意事项操作事项(超滤装置)一、概述超滤(UF)是一种膜分离技术。

它以膜两侧压力差为动力,以机械筛分原理为基础。

通过多孔性不对称膜将溶液中的大分子物质分离的应用技术。

其分离孔径1nm-0.1nm,截留分子量500-10,000,00左右。

可用于电泳油漆的回收处理、废水处理及食品饮料的浓缩等多种行业。

按膜的形式分为管式、卷式、中空纤维等形式。

在电泳中的主要作用是实现工件电泳后的闭合回路清洗,提高涂料的利用率,减少污水排放及控制电泳槽内槽液的电导率和杂质离子的含量,维持其工艺参数;简单的说它包括前处理、超滤二道工序。

前处理通常采用25-50μm过滤工艺。

经前处理后,进料液中的不溶物和机械杂质被减少和控制,达到其进料的要求。

超滤膜装置是超滤系统中的核心部分。

在超滤膜装置中,只允许进料液中的小分子物质透过(比如:溶剂、离子、小分子…),同时脱除溶液中的胶体有机物、各类大分子物质等。

料液前处理超滤装置超滤透过液排放、回用喷淋或其他回槽料液超滤系统的基本流程下面就超滤系统的各部分作简要的说明:1.超滤泵:采用不锈钢离心泵(阴极漆)或铸钢离心泵(阳极漆),双机械密封、1450r/m,提供预处理及超滤装置动力源。

2.袋式过滤器:采用进口25-50μm聚丙烯滤袋,以去除进料中微细的悬浮物,不溶物机械杂质、油污等,保护超滤膜不受损伤。

3.超滤器:主要采用管式膜(国产)和卷式超滤膜(美国进口海德能、奥斯莫尼斯)元件(具有抗污染能力强、透过量大、运行稳定的特点。

)。

4.透过液箱:暂存透过液,为透过液使用点起调节作用,设高低水位保护控制。

5.清洗系统:对超滤膜装置进行保护性维护和化学性清洗。

6.轴封泵:采用不锈钢多级离心泵,提供超滤泵及现场其他泵的轴封动力源。

7.转移泵:采用不锈钢多级离心泵,提供透过液输送的动力源。

超滤与反渗透操作说明书

1超滤+反渗透 操作说明书一工艺流程中间水箱 超滤供水泵加盐酸压缩空气 除碳器 除碳器水箱超滤反洗泵反渗透供水泵二超滤的操作1,超滤的介绍当超滤的过滤通量较低时,超滤膜的过滤负荷低,膜面形成的污染物容易被清除,因而长期通量稳定;当通量较高时,超滤膜发生不可恢复的污堵的倾向增大,清洗后的恢复率下降,不利于保持长期通量的稳定。

因此,针对每种具体的水质,超滤都存在一个临界通量,超滤的清洗方式包括水的正洗、反洗,气洗,分散化学清洗,化学清洗等。

其中正洗、反洗可以清除膜面的滤饼层,而气洗则利用气水混合液的强力湍动,更有效地清除膜表面的污染层。

分散化学清洗和化学清洗则通过化学药剂来清除胶体、有机物、无机盐等在超滤膜表面和内部形成的污堵。

清洗频率提高、清洗强度增大都有利于更彻底地清除各类污染物。

22. 超滤技术术语1)不对称膜(Anisotropic Membrane)人工合成聚合中空纤维,由一层均匀致密的、很薄的外皮层及起支撑作用的海绵状内层结构构成。

这层均匀致密的外皮层起真正截留污染物的作用。

2)原水(Feed)进入超滤系统的水。

3)产水(Permeate)正常工作时透过滤膜的那部分水,基本上无胶体,颗粒和微生物等。

4)通量(Flux)产水透过膜的流率,通常表达为单位时间内单位膜面积的产水量,其单位多用L/m2.h。

5)透膜压差(Trans-membrane Pressure)简称T MP,即产水侧和原水进出口压力平均值差异,即膜两侧平均压力差。

膜两侧平均压力=进水压力+浓水排力2- 产水出口压力3如全流过滤,则:膜两侧平均压力差= 进水压力-产水出口压力6)反洗(Backwash)从中空纤维膜丝的产水侧把等于或优于透过液质量的水输向进水侧,与过滤过程的水流方向相反。

因为水被从反方向透过中空纤维膜丝,从而松解并冲走了膜外表面在过滤过程中形成的污物。

7)气洗(Air-wash)让无油压缩空气通过中空纤维膜丝的进水侧表面,通过压缩空气与水的混合振荡作用,松解并冲走膜外表面在过滤过程中形成的污物。

超滤膜分离设备安全操作规程

超滤膜分离设备安全操作规程超滤膜分离设备是一种常用于水处理、工业废水处理和食品饮品加工等领域的设备。

为了确保操作人员的安全以及设备的正常运行,制定一套超滤膜分离设备的安全操作规程是非常重要的。

以下是一份超滤膜分离设备的安全操作规程,共计1200字以上。

一、设备准备1.操作人员应穿戴个人防护装备,包括防护眼镜、防护面罩、工作手套和工作服等,以防止潜在的伤害。

2.操作人员在操作之前应仔细检查设备,确保设备的各项参数调整正确,并对设备的防护装置进行检查和测试,确保其正常工作。

3.检查超滤膜的状态和性能,确保其完好无损,如发现有破损或老化等情况,应及时更换。

二、操作指导1.在操作之前,操作人员应全面了解设备的操作流程,并熟悉每个操作步骤的要领。

2.操作人员应按照操作指导书严格操作,不得擅自更改操作参数和步骤。

3.在操作过程中,应注意设备运行情况,如有异常现象出现,应及时停止操作,并进行故障排除。

4.在操作过程中,操作人员应细心观察超滤膜的工作状态,如发现滤性降低或流量减小等异常情况,应及时停止操作,并对超滤膜进行检查和维护。

5.操作人员应严格按照操作指导书中的保养要求对设备进行定期保养,以确保其正常运行。

三、废水处理1.在处理废水时,操作人员应穿戴防护装备,并根据废水的特性选择适当的工作方式和工作条件。

2.在处理高浓度废水时,应逐渐提高超滤膜的工作压力,以防止过高的浓度对超滤膜的破坏。

3.废水处理完毕后,应及时清理设备,并采取相应的措施进行消毒和除味,以确保设备的卫生安全。

四、故障处理1.在操作过程中,如发现设备出现故障,操作人员应及时停止操作,并进行故障排除。

2.操作人员应尽量由经验丰富的技术人员进行故障排除,以防止进一步损害设备。

3.如遇到无法解决的故障,应及时报告相关负责人,寻求帮助,并确保设备处于安全状态。

五、事故应急1.在操作过程中,如发生泄漏、水压突然增大或设备突然停机等紧急情况,操作人员应立即按照事故应急预案进行处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超滤膜使用操作流程

1.超滤器使用前处理

1.1把超滤器各部件拆卸开,用过滤去离子水冲洗每个部件;

1.2 按照蛋白分子量及超滤目的选择所需规格的超滤膜并填写超滤膜使用记录;

1.3 用过滤去离子水冲洗滤膜后正面朝上(光面)装入超滤器中,同时用红色垫圈压住超滤膜;

1.4 按照说明书的安装方式依次安装下盖和搅拌器;

1.5 加入适量的过滤去离子水检查超滤器是否密封严实;

1.6 用1M NaCL冲洗超滤器10分钟;

1.7 用过滤去离子水冲洗3-5次去除残留的NaCL

2.超滤样品的准备

2.1 根据蛋白的浓度及澄清度确定蛋白是否需要离心,如有絮状或沉淀需离心;离心条件根据需要而定;

2.2 离心后样品经注射器用0.45um滤膜过滤去除悬浮颗粒;

3.样品的超滤

3.1把样品加入超滤杯中(一般不要装太满,防止搅拌时液体溅出);装上超滤器上盖后放入超滤器框架中;

3.2把超滤器与液氮罐连接的管道连接,关闭超滤器上的黑色按钮,检查是否有漏气;

3.3把超滤器放在磁力搅拌器上调节磁力搅拌器转速;

3.4打开液氮罐阀门(顺时针扭动调节阀)至压力在0.2MP(10KD及以下的滤膜可以加压至0.3MP)以内,同时观察流出液速度;

3.5待样品浓缩到需要的体积及浓度后关闭液氮罐阀门(逆时针扭动调节阀);同时打来超滤器上端压力调节阀放气;

3.6用移液枪或直接倒出超滤后样品(注意如用枪吸取时,千万不可让枪头触碰到膜,以防刮坏滤膜),如果体积太大可以按以上操作进行第二次浓缩;

4.超滤器的清洗

4.1取出样品后卸掉与液氮罐连接的管路,用过滤去离子水冲洗超滤杯3-5次;

4.2 用1.0M NaCL浸泡30分钟,同时打开磁力搅拌器充分洗涤;

4.3 再次用过滤水冲洗滤器清除残留NaCL;

4.4把超滤器每一部分拆开后对每一部分再进行清洗,防止有蛋白污染;

4.5去除超滤膜放入装有20%乙醇的培养皿中于4度保存(使用完毕标示使用情况、使用次数、蛋白名称等信息后统一收回);其他部分晾干后装入超滤器盒中放回指定位置。