采煤机截齿主要磨损形式及堆焊技术的应用

采煤机镐形截齿失效形式和强度分析

采煤机镐形截齿失效形式和强度分析摘要:随着我国科学技术的进步,在我国各领域中的应用十分广泛。

针对双滚筒采煤机镐形截齿的失效问题,首先分析了该种截齿的结构和常见失效形式,然后对截齿的受力组成进行了研究,在此基础上,利用ABAQUS有限元软件,分别对正常工况、钎焊松动工况和齿体磨损工况下的截齿应力特点和失效机理进行了研究,并提出了相应的截齿结构优化建议。

关键词:采煤机;截齿;失效;强度引言常用井下工作面煤炭采割设备有螺旋滚筒采煤机和掘进机,由于煤质和生产率等原因,我国煤矿企业广泛采用前者。

螺旋滚筒采煤机的滚筒叶片上沿切向分布着不同数量的镐形截齿,采掘过程中截齿在滚筒带动下旋转并直接楔入煤岩体,使之产生裂纹并成片剥离。

截齿工作环境复杂恶劣,高温、高湿、强振动,极易造成各种形式的截齿失效故障。

据统计,我国煤矿企业每千吨煤炭的截齿消耗量为20个-100个,因此,截齿是滚筒采煤机上消耗量最大的易损件。

同时,由于截齿磨损和失效将造成截割阻力增大,因此截齿的使用情况直接影响采煤机的生产效率、能耗、采煤成本和其它设备的安全性。

本文将对采煤机镐形截齿的受力和不同应用条件下的失效机理等进行研究,为其使用、维护和设计提供有益借鉴。

1镐形截齿的组成及安装对于常见的镐形截齿,硬质合金齿头与齿体通过钎焊连接在一起,齿头部分材质强度高、硬度大,可楔入和劈裂煤岩;齿体部分韧性高,综合力学性能较好,可承受较大冲击;齿座为普通铸钢件,焊接在滚筒端面及圆周上,主要将齿体与齿座联接在一起。

截齿组成与失效形式采煤机截齿分为齿头和齿体两部分,齿头材质为硬度和耐磨性较好的硬质合金,齿体材质为韧性和强度较高的合金钢,齿头与齿体通过钎焊连接。

截齿端部呈锥形,方便对煤岩的楔入;而齿柄部分,根据截齿的不同固定形式其结构分为底端卡圈型、内置卡簧型和摩擦卡簧型3种。

本文将以结构较为简单的底端卡圈型截齿为研究对象,对其截割和失效进行分析研究。

该种截齿直接安装在齿座内,通过底部安装的卡圈进行轴向固定。

截齿焊接工艺流程

截齿焊接工艺流程截齿是采煤机易损耗的零件,当截齿截割煤岩时会产生不同的失效形式,其中截齿的磨损是其主要失效形式。

如果截齿齿体有足够的耐磨性,就会降低煤炭开采过程中截齿的耗损量,同时减少了因为截齿破坏而更换截齿的时间,可降低采煤成本,提高采煤的效率,满足生产上的需要,并且可以减轻井下工人的劳动强度,获得可观的经济效益。

因此,通过堆焊方法来提高截齿的耐磨性,减少其磨损以达到生产要求。

一、焊接材料选择焊接材料直接影响堆焊后截齿的使用寿命和整体堆焊成本,在选择焊接材料时,需要注意以下几点。

1、硬度焊接材料的硬度大小,代表其耐磨性能的高低。

一般来说,硬度值越大,耐磨性能越强。

2、抗冲击多数截齿的损坏不是正常磨损失效,尤其在硬岩截割中更为严重。

因此,要求焊接材料具有一定的抗冲击性能。

3、焊接材料推荐北京固本KB515耐磨焊丝,加入Nb元素,形成低摩擦系数碳化铌硬质相,焊后焊缝无裂痕,焊后硬度可达到60~62 HRC。

焊接工艺优良,焊接过程中声音柔和,不脱落,外表成型光滑美观,无飞溅,大大改善人工施焊环境。

二、截齿焊接流程1、焊前清理清理焊接表面的油、锈等杂质,油用氧乙炔焰清理,锈用角磨机打磨,表面有疲劳裂纹的用角磨机完全清理掉,露出金属光泽。

2、焊前预热用氧乙炔焰摆动均匀加热,用红外线测温仪测温至250~350℃,并保持层间温度300℃左右。

3、截齿堆焊3层,分别打底层、中间层和盖面层。

4、第1层和盖面层采用小电流工艺参数,焊接过程中窄幅摆动,道与道间压住1/3-1/2,且每层厚度不超过3mm,注意观察层与层间的熔合程度,留出3mm的加工余量,焊接过程一次完成。

5、堆焊结束冷却后,按齿体规格进行铣削加工,然后进行100%超声波探伤。

6、采用850℃淬火,然后进行500-600℃回火处理。

三、推荐焊接参数焊接电流220-280A、焊接电压22-28V、保护气体为纯二氧化碳或纯氩气、保护气体量20L/min、焊丝伸出长度15-20mm、焊接速度35cm/min、焊枪倾角80度、电流类型为直流反接。

减少煤矿机械磨损失效的几点建议

减少煤矿机械磨损失效的几点建议摘要:煤矿机械磨损现象是当前煤矿工作的一大困扰,造成的经济损失不可估量,就煤矿机械的几种磨损形式进行了简单介绍,并提出了减少煤矿机械磨损失效的几点建议。

关键词:煤矿机械磨损磨损形式一、煤矿机械磨损的几种形式(一)采煤机和掘进机磨损。

这种磨损形式主要分为截齿磨损和滚筒磨损。

截齿的主要失效形式是摩擦磨损,截齿安装于滚筒上,与煤层直接摩擦,就会加快磨损速度;截齿将煤块从煤壁上切割下来后,煤块自然地落在两条螺旋叶片之间,沿着旋转着的螺旋滚筒轴向移动到输送机上,对滚筒的磨损非常严重。

(二)刮板输送机、提升机磨损。

刮板输送机的主要失效形式是摩擦磨损和腐蚀磨损,中部槽的磨损主要是物料、刮板和链对中板及槽帮的磨损,以及采煤机沿中部槽移动时造成的槽帮上翼磨损;链条的失效形式主要是断链,链条与中部槽及物料的摩擦,链环与链环之间的摩擦等,导致链条断裂,产生各种刮板输送机事故。

提升机磨损主要有钢丝绳磨损和箕斗磨损两种形式。

钢丝绳磨损主要是钢丝绳由于受到局部损伤或者断面面积损失,最后达到极限而断裂;箕斗磨损是指在在装煤、运煤、卸煤的过程中,煤对衬板的冲击磨损、滑动磨损等。

(三)胶带输送机,耙斗装载机磨损。

胶带输送机磨损主要有托辊磨损和胶带磨损。

托辊的工作环境多是在潮湿、多尘,并且高速运行,摩擦生热,使轴承在干摩擦状况下急剧磨损而失效;胶带磨损较为严重的是非承载面,随着输送机速度的提高,胶带非承载面和托辊之间的滚动摩擦还伴随着滑动摩擦,冲击摩擦等。

耙斗装载机的耙斗、岩石在运输槽内运动时,容易产生摩擦和磨损,耙斗、岩石和运输槽三体磨损,都对装载机的磨损产生影响。

(四)矿车磨损。

矿车磨损主要分为轮对磨损和车厢磨损。

轮对磨损是指由于井下潮湿,煤尘、岩尘、水等因素对轮对和轴承产生的磨损;车箱磨损是矿车长期在井下工作,使得其表面在恶劣的环境中很快被氧化为一层氧化物,受到反复的冲击,周而复始,腐蚀现象便继续下去,对车厢产生严重的腐蚀磨损。

煤矿镐型截齿的损坏形式与解决方案

煤矿镐型截齿的损坏形式与解决方案镐形截齿是采煤机、掘进机的主要配件之一,在采煤及巷道掘进的过程中因为损耗严重,也被称为煤矿“易损件〞。

其性能好坏直接影响采煤机、掘进机生产能力的发挥,及其他相关零部件的使用寿命。

既然是煤矿易损件,那么镐形截齿的破坏和消耗量必然是巨大的。

在什么情况下,因为什么原因,镐形截齿会受到损耗呢.其损坏形式又有哪些呢.下面XX艾德为您具体介绍!1、截齿磨损镐形截齿随着截割时间的增加和煤岩的摩擦 ,导致齿尖变钝 ,出现磨损。

磨损后的截齿 ,切削局部的面积增大,使截割阻力增加 ,截齿强度降低 ,影响截齿质量。

怎么解决磨损的问题呢.对于镐形截齿 ,如果设计、制造和安装合理 ,可实现自磨刃性 ,就能够保持齿尖的锐利。

这时截齿出现的磨损为均匀磨损 ,截齿使用寿命就会很长。

2、合金头脱落当截齿磨损到一定程度后 ,其齿尖的硬质合金头将脱落。

合金脱落后 ,截齿利用齿身截割 ,阻力大 ,磨损严重 ,加速截齿的破坏。

如果要保证合金头在作业过程中不脱落,一方面要解决合金头材质的问题。

选择价格更高、材质更好的硬质合金,有利于合金头寿命的延长。

另一方面,通过在齿头部位堆焊耐磨层的方式,来增大合金头的支撑力,防止合金头脱落。

3、齿体弯曲与折断由于截齿的构造尺寸、刚度、布置方式等方面的原因 ,当截齿承受很大的外力时,截齿齿体出现弯曲、甚至折断的情况。

解决这个问题,需采用更好质量的截齿齿体材质,如42CrMo。

同时优化热处理工艺、保证截齿锻件的质量,以防止齿体的弯曲和折断。

4、截齿丧失在实际使用过程中 ,截齿的丧失现象也是普遍存在的问题。

截齿丧失的主要原因在于 :截齿固定不可靠或固定装置磨损等等。

这个问题很好解决,只要加强截齿的固定装置,同时操作人员多多细心观察,就能减少截齿丧失的问题发生。

通过上面的介绍,相信大家对截齿有了一定的了解,希望以上的介绍能对您有所帮助!。

基于等离子堆焊技术的矿用截齿的耐磨性能研究

基于等离子堆焊技术的矿用截齿的耐磨性能研究成博;张岩;石亦琨;董磊;王洪福【摘要】针对目前矿用截齿的齿头磨损在煤矿恶劣的实际工作环境中所造成的采煤效率低和开发成本高的现状, 利用等离子堆焊的工艺方法, 在截齿表面制备了一种可以提高其耐磨性能的等离子堆焊涂层.该方法以转移型等离子弧作为热源, 利用压缩等离子弧瞬间产生的高温使具有耐磨损性能的金属混合粉末熔化, 与基体形成冶金结合, 可以获得耐磨性更强的涂层, 进而提高零部件的耐磨性能及使用寿命.通过对4种不同配比合金粉末的堆焊层的耐磨性能研究, 结果表明随着合金粉末中TiC含量的增加, 该矿用截齿涂层的耐磨性能得到了明显的提高.%In terms of the current problem, which is the serious effects of the wear of the mining pick heads to the efficiency of coal mining and the cost in the actual working environments, a coating with mixed alloy powders on the surface of picks was prepared by using the plasma surfacing method.In this method, with the transfer plasma arc as the heat source, the mixed metal powder with the wear resistance was melted at the high temperature produced by the compressed plasma arc, and then combined with the matrix to form the alloy coating.Thus, the alloy coating with higher wear resistance was obtained, which can further increase the wear resistance and the working life of the mining picks.By comparing the wear resistance of four different coatings with different matching of alloy powders, it is found, with the increase of TiC content in the alloy powder, the wear resistance of coating is significantly enhanced.【期刊名称】《中北大学学报(自然科学版)》【年(卷),期】2017(038)004【总页数】6页(P446-451)【关键词】矿用截齿;磨损;等离子堆焊;耐磨性能;合金涂层【作者】成博;张岩;石亦琨;董磊;王洪福【作者单位】中北大学机械与动力工程学院, 山西太原 030051;中北大学机械与动力工程学院, 山西太原 030051;首都航天机械公司, 北京 100076;中北大学机械与动力工程学院, 山西太原 030051;中北大学机械与动力工程学院, 山西太原030051【正文语种】中文【中图分类】TB333矿用截齿作为采煤机械上用来割煤、凿岩的刀具,其质量和机械性能的优劣直接影响着采煤效率和开发成本[1]. 在煤矿恶劣的工作环境下,截齿的失效比较严重,当采煤机截齿失效后,必须进行修复或更换[2]. 研究表明,矿用截齿的主要失效形式有:磨损、崩刃及碎裂、合金断裂[3-4],其中磨损失效是齿头失效的最主要形式,约占70%以上. 目前国内外通常采用等离子喷涂、激光熔覆等方法来提高截齿的使用寿命[5]. 其中等离子喷涂工艺得到的涂层属于机械结合,结合强度较低,激光熔覆工艺的温度过高导致基体变形大. 因此,为了能够节省采煤成本,减缓采煤机截齿的失效,提高采煤效率,减少能耗,并提出相应的改进措施来提高截齿的寿命具有重要意义[6-7].在生产实际中,冲击磨料磨损[8]是一种特殊的磨损方式,它是冲击及滑动磨料磨损两个过程的复合,两者缺一不可. 其过程是:在冲击瞬间,上试样以一定的高度自由下落与被磨料覆盖的正在旋转的下试样碰撞并产生相对滑动;当冲击结束时,上试样被提起一定高度脱离下试样进入下一次冲击磨损过程,如此往复循环形成持续运转的冲击磨料磨损. 在磨损的所有分类中,冲击磨料磨损工况极其恶劣,在该工况下工作的零件磨损严重,容易失效损坏,使用寿命较短[9].近年来,发展了一种新的等离子堆焊工艺方法[10-11],在基体材料表面按照要求制备一定厚度的等离子堆焊冶金结合的涂层,以转移型等离子弧作为热源,利用压缩等离子弧瞬间产生的高温使具有耐磨损性能的金属混合粉末熔化,与基体形成冶金结合,可以获得耐磨性更强的涂层,进而提高零部件的耐磨性能及使用寿命. 本文即采用此种等离子堆焊工艺方法,制备4种不同配比合金粉末的堆焊层试样,通过冲击磨料磨损实验来进行不同配比合金粉末堆焊层的耐磨性能研究. 1.1 基体材料42CrMo 钢属于Cr-Mo系(化学成分见表 1),是截齿材料中最为典型的钢种[12]. 42CrMo材质齿体常规的热处理工艺为840 ℃油淬+360~400 ℃ 回火,热处理后所得组织为回火马氏体,其强度、硬度及抗冲击性能均有所提高.1.2 堆焊材料本文设计了4种合金粉末,每种合金粉末是将Ni60与Cr3C2, WC, TiC按照一定质量比例混合,具体如表 2 所示. 每种合金粉末的质量为300 g.1.3 等离子堆焊实验采用等离子堆焊技术(等离子堆焊工艺参数见表 3,需要指出的是,等离子堆焊工程是对基体进行持续加热的工程,基体的温度会持续升高,所以为了降低基体的温度差,堆焊前必须对基体预热,以保证堆焊质量),在42CrMo中低碳合金钢表面堆焊合金粉末,在基体表面形成合金堆焊层. 合金粉末是以Ni60自熔性合金粉末为基础,分别按照一定比例与Cr3C2、 WC和TiC粉末混合. 因不同粉末的密度不同,采用混粉机将混合粉末均匀混合,保证堆焊层成分分布均匀. 堆焊后,制备成长、宽、高尺寸分别为10 mm×10 mm×30 mm的试样.1.4 试样制备实验在42CrMo钢板上进行堆焊. 等离子堆焊之前首先需要对42CrMo进行热处理: 800油淬+360~400 ℃回火. 热处理之后,还需要对42CrMo钢板表面进行预处理:先使用打磨机清除工件铁锈,再使用稀硝酸擦拭工件表面去除油污.在整个堆焊工程中,火星四溅并伴随刺眼的强光,需要工作人员戴上墨镜或者透过堆焊设备的隔光玻璃观察堆焊情况.1.5 堆焊后处理为了能够很好地对堆焊层进行耐磨性实验,需要首先对堆焊层进行线切割. 然后,采用合肥工业大学设计的冲击磨粒磨损设备对堆焊层进行耐磨性能测试. 磨损实验机原理图,如图 1 所示.上试样是实验材料,如1, 2, 3, 4号试样. 上试样被固定在与冲锤连接在一起的卡盘上,实验过程中,冲锤以一定的高度自由下落,使用精制的石英砂作为磨料并以一定的速度进料. 砂粒散落在下试样表面,下试样由马达驱动并以一定的速度旋转. 上试样冲撞在被磨料覆盖的正在旋转的下试样上,然后冲锤重新被提起一定高度进入下一次冲击磨损过程,如此往复循环. 在上下试样发生冲撞的瞬间,上、下试样与磨料之间还发生相对滑动磨损. 记录每个试样堆焊层冲击磨损后质量的损失量. 正式磨损实验开始前,对上下试样用酒精进行表面处理,去除锈迹、油污等. 清洗后,将试样放置在的烘干炉里进行烘干,时间为20 min. 之后使用天平对试样进行称重,记为实验前质量. 根据实验要求,设置实验参数,进行磨损实验. 磨损实验结束后,同样进行清洗、烘干、称重,记为实验后质量. 所以,磨损量=实验前质量—实验后质量. 对各个试样进行3次实验,以确保实验可靠性. 本文参考矿用截齿的实际服役工况,对上述4个试件的堆焊层进行冲击磨料磨损实验. 实验参数如表 4 所示.2.1 冲击磨料磨损质量损失对比分析在实验中,分别对1~4号试样进行质量磨损量的对比实验,在磨损工况一致的情况下,对比因堆焊层材料配比不同而造成的质量磨损的差异. 每个试样均磨损1.5 h,所得具体数据如表 5 所示.由冲击磨粒磨损实验可以看出,实验中4个试样的工况相同,但由于试件堆焊层材料配比的不同,导致试样的质量磨损量具有明显的差异,如图 2 所示.由图 2 可以看出, 1号试样的磨损量最大, 4号试样的磨损量最小(即3号试样的耐磨性最强), 2号和3号试件的耐磨性基本一致.2.2 冲击磨料磨损质量磨量累积数据分析冲击磨料磨损是一项非常复杂的过程,为了详细了解试样磨损过程中不同时段的磨损量,本文实验每间隔20 min记录一次磨损量,详细数据如表 6 所示.由上述的磨损累积质量损失实验过程,可以看出,随着时间的增加, 4个试样的质量磨损量逐渐增加. 同一个试件每20 min 的质量磨损量明显不同,每个试样出现剧烈磨损点的时间段也不相同(本次实验中,判断剧烈磨损点的依据是以该时间段的质量磨损量是前一次时间段质量磨损量的2倍以上[13]),如图 3 所示. 由图3 可以看出, 4个试样总体表现为:前期质量磨损量小,中期质量磨损量大,后期质量磨损量小,剧烈磨损点均出现在磨损中期. 磨损前期,堆焊层表层硬度高,磨粒不易压入,所以前期的磨损量小. 而后期磨损量小的原因是试样的熔合区含有大量的针状马氏体及少量奥氏体,当受到一定的冲击时,残余奥氏体转变成马氏体并形成硬化层,具有较高的硬度,提高试样的耐磨性能[14]. 1号试样在60 min 开始剧烈磨损,在140 min出现基体. 与1号试样相比, 2号试样磨损失重增长较为平缓,没有出现剧烈摩擦,在160 min 出现基体. 4号与3号试样在磨损前期趋势基本一致,在80 min同时出现剧烈摩擦,在180 min同时出现基体,但4是号试样的累积磨损量明显低于3号试样. 在20~40 min时间段, 1~4号试样的磨损量依次为: 1>2>3>4,即4号试样耐磨性最强,主要是因为4号试样堆焊层碳化钛含量较高,硬度高,耐磨性较强. 2~4号试样在磨损后期最后20 min内的磨损量分别为112 mg, 77 mg, 59 mg,即4号试样堆焊层的内层耐磨性最强. 在磨损中期100~140 min时间段, 3号试样的磨损量为355 mg,明显低于4号试样的磨损量473 mg,这是因为3号试样堆焊层中部含有大量奥氏体组织,磨损过程大量奥氏体转变成马氏体并形成硬化层,增强耐磨性. 另一方面,一些少量的未转变的残余奥氏体可以吸收一些冲击能量并防止裂纹扩展,降低磨损量[15].2.3 堆焊层磨损形貌分析2.3.1 宏观形貌分析图 4 为磨损后的试样,其中图4(a)为磨损过程中,堆焊层与基体脱落现象,主要出现在1和2号试样中,这是由于堆焊层与基体结合强度低造成的,图4(b)为堆焊层出现崩刃的现象, 1~4号试样在磨损过程中均存在这种现象,其中3号和4号试样出现得较少. 图4(c)为磨损后,较为理想的形貌.2.3.2 微观形貌分析冲击磨粒磨损属于典型的三体磨损,即两个表面中有第三物体充当硬质体,硬质体通常是夹在两表面间的硬度较高的小颗粒,使一个或两个面产生磨损. 在冲击磨损期间,试样样品周期性地撞击正在旋转的下试样. 同时,它们之间不断地流入石英砂颗粒. 研磨颗粒在高接触压力下挤压到表面中,进而出现刨削的过程. 由于表面上磨料的滑动摩擦而形成犁沟,并形成有少量的沟槽和切屑,如图5(a)和(b)所示. 此外,犁沟的存在,还会造成磨粒磨损[16]. 沟槽和切屑的产生,被认为是造成质量损失的主要原因,沟槽变形导致塑性疲劳磨损,切割导致材料直接磨损[17]. 除了上述特征外,还有碳化物的脱落[18],如图5(c)所示. 碳化物脱离基体后就会形成脱落坑,如图5(d)所示. 此外,在强剪切和拉伸条件下,磨损表面上还有许多微裂纹,如图5(e)所示,微裂纹产生是由板条边界开始,然后逐渐延伸,最后引起表面裂纹,如图5(f)所示. 此外,疲劳磨损也是常常出现在磨损过程中的机制,持续的疲劳磨损会使表面撕裂进而产生疲劳微裂纹,如图5(g)所示. 在磨损过程中,磨粒的局部高应力作用也会使脆性表面产生裂纹. 当这些脆性裂纹扩展交汇时便会有颗粒脱落形成脱落坑,而脱落的颗粒在强烈的摩擦作用下多数形成磨屑,少数被压入表面,如图5(h)所示,此外,部分磨粒在高接触压力作用下也会被挤压到表面中. 磨损过程中,磨损表面存在很多的粘着点,如图5(i)所示,这种磨损机理属于粘着磨损,这些粘着点周围部分区域相比其它区域比较平坦,这是由于持续的磨损使接触面发生一定的硬化从而被磨平.通过等离子堆焊工艺方法制备的4种不同配比合金粉末堆焊试样的耐磨性实验表明: 4组试样,随着时间的进行,磨损量不断增加,其中1号磨损量最大,为1 035 mg; 2号和3号试样磨损量较少,分别为926 mg和907 mg,耐磨性较强; 4号试样磨损量最少,为812 mg ,耐磨性最强. 可能是由于其堆焊层内碳化钛含量较高,因而导致其耐磨性较强. 通过扫描电子显微镜观察,堆焊层磨损机制以磨粒磨损、疲劳磨损及粘着磨损为主,磨损过程中,试样表面还存在犁沟,裂纹和脱落坑等磨损缺陷,这些缺陷加速了试样的磨损.【相关文献】[1]谢锡纯,李晓豁. 矿山机械与设备[M]. 徐州:中国矿业大学出版社, 2002.[2]谭永生,蔡和平,马宝钿,等. 采煤机截齿用WC-Co合金的磨损、强度与断裂[J]. 稀有金属材料与工程, 1996, 25(6): 7-13. Tan Yongsheng, Cai Heping, Ma Baoxi, et al. Wear,strength and fracture of WC-Co cemented carbides used for cutter in coaling mining machine[J]. Rare Metal Materials and Engineering. 1996, 25(6): 7-13. (in Chinese)[3]Torres Y, Tarrago J M, Coureaux D, et al. Fracture and fatigue of rock bit cemented carbides: mechanics and mechanisms of crack growth resistance under monotonic andcyclic loading[J]. International Journal of Refractory Metals and Hard Materials, 2014,(45): 179-188.[4]李乔非,沈大东,吴书琴,等. 煤矿镐形截齿的失效形式与对策[J]. 佳木斯大学学报(自然科学版), 2011, 29(5): 710-712. Li Qiaofei, Shen Dadong, Wu Shuqin, et al. Failure modes and solutions of the mining round shaft chisel[J]. Journal of Jiamusi University (Natural Science Edition), 2011, 29(5): 710-712. (in Chinese)[5]陈丽梅,李强. 等离子喷涂技术现状及发展[J]. 热处理技术与装备, 2006(1): 1-5. Chen Limei, Li Qiang. The present status and development of plasma spraying technology[J]. Rechuli Jishu Yu Zhuangbei, 2006(1): 1-5. (in Chinese)[6]马壮,牛晓南. 采煤机截齿齿体耐磨性对比分析[J]. 煤矿机械, 2008, 29(2): 52-54. Ma Zhuang, Niu Xiaonan. Contradistinctive analysis with abrasion resistance of coal mining machine bit tooth[J]. Coal Mine Machinery, 2008, 29(2): 52-54. (in Chinese)[7]张建广,冯家鹏. 采掘机械用截齿磨损的研究进展[J]. 煤矿机械, 2017(2): 12-15. Zhang Jianguang, Feng Jiapeng. Review on research of picks wear for mining equipment[J]. Coal Mine Machinery, 2017(2): 12-15. (in Chinese)[8]关成君,陈再良. 机械产品的磨损——磨料磨损失效分析[J]. 理化检验(物理分册), 2006(1):50-54. Guan Chengjun, Chen Zailiang. Abrasive wear failure analysis for mechanical produces[J]. PTCA (Part: A Phys. Test.), 2006(1): 50-54. (in Chinese)[9]宇文利,刘秀丽,李伟华. 等离子堆焊Ni基合金粉末熔覆层性能研究[J]. 金属热处理,2006,31(10): 41-43. Yu Wenli, Liu Xiuli, Li Weihua. Study on properties of melt-coated layers with Nickel-based alloy powders by plasma arc surfacing welding[J]. Heat Treatment of Metals, 2006, 31(10): 41-43. (in Chinese)[10]邓德伟,陈蕊,张洪潮. 等离子堆焊技术的现状及发展趋势[J]. 机械工程学报, 2013(7):106-112. Deng Dewei, Chen Rui, Zhang Hongchao. Present status and development tendency of plasma transferred arc welding[J]. Journal of Mechanical Engineering,2013(7): 106-122. (in Chinese)[11]张见全. 采煤机截齿耐磨堆焊研究[D]. 徐州:中国矿业大学, 2014.[12]赵云才,唐果宁. 采煤机截齿齿体材料及工艺分析[J]. 矿山机械, 1999(12): 22-23. Zhao Yuncai, Tang Guoning. Materials and heat treatment process of pick in cong wall shearer[J]. Mining and Processing Equipment, 1999(12): 22-23. (in Chinese)[13]王猷. 冲击磨料磨损机理研究[D]. 昆明:昆明理工大学, 2003.[14]周秋沙,周锡容,杨启明,等. 冲击磨料磨损机理研究[J]. 西南石油大学学报自然科学版,1996, 18(3): 82-88. Zhou Qiusha, Zhou Xirong, Yang Qiming, et al. Mechanism research of abrasive wear under impacting condition[J]. Journal of Southwestern Petroleum Institute, 1996, 18(3): 82-88. (in Chinese)[15]Bag A, Ray K K, Dwarkadasa E S. Influence of martensite content and morphology on the toughness and fatigue behavior of high-martensite dual-phase steels[J]. MetallMater Trans, 1999, 30(A): 1193-202.[16]李闪. 等离子堆焊镍基合金的组织及其磨损性能[D]. 大连:大连理工大学, 2012.[17]Zeng Z, Wang L, Chen L, et al. The correlation between the hardness and tribological behaviour of electroplated chromium coatings sliding against ceramic and steel counterparts[J]. Surface & Coatings Technology, 2006, 201(6): 2282-2288. [18]Efremenko V G, Shimizu K, Noguchi T, et al. Impact-abrasive-corrosion wear of Fe-based alloys: Influence of microstructure and chemical composition upon wear resistance[J]. Wear, 2013, 305(1-2): 155-165.。

掘进机截齿的保护方法和技术

掘进机截齿受损严重应如何保护?

随着煤炭采掘技术的发展,掘进机在截割煤的同时也逐渐应用到截割硬度较高的岩石上。

掘进机截齿是直接进行破岩的关键部件,其寿命长短是掘进机截割性能和可靠性的直接体现,同时也决定着掘进机使用的经济性。

掘进机截齿在工作时会碰到大量煤矸石等杂质,截齿在高冲击,高磨损,高应压力的条件下容易失效,其失效形式主要表现为:合金脱落,磨损,齿体折断等,那么我们面对掘进机截齿受损严重应如何保护?

堆焊技术对截齿的保护处理

堆焊技术是在硬质合金刀头与齿体的结合部,用耐磨焊丝快速堆焊一层耐磨层,起到保护截齿头部的作用。

另外,可利用此技术按截齿形状要求分层堆焊出截齿头部,堆焊材料的主要成分有钨、钒、铬等合金元素。

这种堆焊保护层处于熔融状态,因此它的结构类似铸造高速钢组织,其组织由骨骼状的共晶莱氏体和奥氏体的转变产物组成,保证涂层具有较高的硬度与耐磨性。

镶焊合金技术对截齿的保护处理

镶焊合金技术是对齿体的一种处理技术。

目前主要有两种形式,一种是在硬质合金刀头与齿体的结合部外表面镶焊合金保护片,合金片与齿体熔合性较好,能有效地减轻高磨砺磨损对截齿的危害;另一种方式是在齿体内部镶焊耐磨合金柱,当截齿在正常磨损硬质合金刀头与齿体的结合部时,这种耐磨合金柱便暴露在外面,有效减轻外界对截齿的磨损。

采煤机堆焊涂层截齿热处理工艺研究

采煤机堆焊涂层截齿热处理工艺研究随着矿山机械开采技术的发展,采煤机作为矿山机械设备,经常会受到不同程度的摩擦、冲击或冲裂,影响其工作效率和使用寿命。

因此,采煤机上的截齿需要通过热处理来增加其耐磨性、抗拉强度和硬度,从而提高其的使用效果。

采煤机上的截齿一般由高强度合金钢制成,但是经过热处理后,高强度合金钢的性能就不能满足未来使用要求,因此,采煤机的截齿上经常会加上堆焊涂层作为保护层。

堆焊涂层可以减少摩擦力,提高使用寿命,同时可以把振动降到最低,以防止钢板形变。

堆焊涂层可以有效地抵抗高温、腐蚀和摩擦,延长使用寿命,实现耐磨和耐用性。

堆焊涂层和高强度合金钢组成的截齿与一般热处理截齿有许多优势。

首先,堆焊涂层的厚度可以根据使用要求在一定范围内调整;其次,由于堆焊涂层更耐磨,因此可以延长采煤机截齿的使用寿命;再次,堆焊涂层可以抵抗较高的温度,从而改善采煤机截齿的耐热性。

堆焊涂层能够有效地改善采煤机截齿的性能,但是其涂层的成膜性能有待进一步的改善。

因此,研究采煤机截齿的堆焊涂层截齿热处理工艺就显得尤为重要。

首先,研究不同原料添加量的堆焊涂层的形成;其次,研究堆焊涂层的热处理工艺,以确保采煤机截齿的物理力学性能;再次,研究堆焊涂层的摩擦及耐磨性能,以及其与采煤机截齿性能的关系。

目前,学者对采煤机堆焊涂层截齿热处理工艺的研究仍处于初级阶段,尚未形成比较完善的研究成果。

未来,应继续加强采煤机截齿堆焊涂层热处理工艺的研究,改善热处理技术,确保涂层层厚的均匀性,打造坚固耐用的采煤机截齿以提高采煤机的使用效果。

综上所述,堆焊涂层截齿热处理工艺研究在保证采煤机性能和耐用性的同时,也为更好的开采效果和更低的采煤成本提供了可能。

因此,采煤机截齿堆焊涂层热处理工艺的研究和改进是采煤机行业未来发展的一个重要方向。

采煤机截齿厂家堆焊材料试验报告

采煤机截齿厂家堆焊材料试验报告

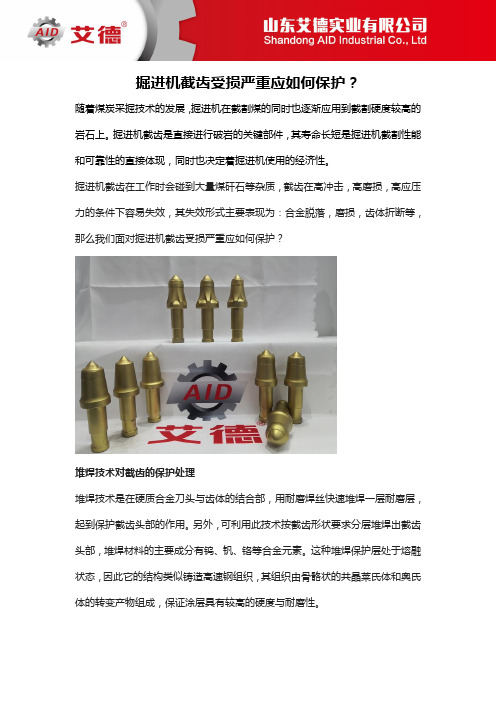

采煤机截齿的失效方式主要是磨损失效,其次为断裂失效。

目前生产工艺大多是在35CrMnSiA基体上钎焊钨钴类硬质合金,而后整体加热盐浴炉等温淬火加低温回火。

这种工艺有不足之处:首先,采煤机截齿头部两个侧面的基体直接与煤岩接触,磨损较快,促使硬质合金刀头过早脱落;其次,钎焊对截齿有许多不良影响。

因此我们提出一种新的工艺:在基体钎焊硬质合金的部位堆焊一层北京固本耐磨焊丝。

本文即对此耐磨涂层的可行性进行探讨。

1实验方法

(1)上海通用KR500二氧化碳气体保护焊机,HE-150A洛氏硬度计,HVS-1000数显显微硬度计,05卧式光学金相显微镜,H8010透射电镜。

(2)材料牌号为35CrMnSiA的截齿毛坯体,直径为1.6mm的北京固本耐磨焊丝。

(3)方法在工作电流为240A的条件下堆焊采煤机截齿,如图1示。

由于堆焊层较厚,采用分层堆焊。

按截齿形状要求堆焊出截齿头部,做成金相试样,打洛氏及显微硬度,进行金相观察;做堆焊涂层的薄模试样,进行透射电镜观察及成分分析。

图1:(a)截齿堆焊示意图

(b)截齿堆焊效果图

2、实验结果与分析

2.1堆焊涂层与基体的结合状态

如图2为堆焊涂层与基体横断面的金相图,看出基体表面、熔合区、涂层三者之间的晶界是连续的,这一结果说明涂层与基体的结合为冶金结合,这种结合

图2:堆焊层与基体的结合状态图

具有较高的结合强度及强韧性,消除了通常情况下低强度界面对材料性能的不利影响,因此解决了目前截齿中硬质合金的脱落问题。

2.2、堆焊涂层的性能堆

采煤机截齿焊涂层的表面硬56HRC,其余硬度为62HRC、66HRC.。

采煤机和掘进机磨损机理及应对措施

采煤机和掘进机磨损机理及应对措施1磨损失效形式及机理1、1采煤机和掘进机磨损(1)截齿磨损截齿是采煤机中直接在煤层中割煤的零部件,它安装于滚筒上,随着滚筒的旋转,与煤层直接摩擦,因此,摩擦磨损是截齿的主要失效形式。

当煤层中存在矸石等硬的矿料时,截齿将会急剧磨损,同时还产生很高的摩擦温度(高达600~800℃),因而加快了截齿磨损。

截齿在截割煤岩时承受着高的压应力、剪应力和冲击负荷,如果岩石硬度很高(可达HV900~1 100) ,会造成截齿过载而直接断裂。

在煤炭生产中,截齿的消耗量是惊人的。

由淮北矿务集团配件科提供的数据显示,仅安徽淮北矿务集团1 a的截齿使用量就达70~80万把,折合人民币1 600多万元(按2004年价格计算,下同)。

通过对几个煤矿的研究统计,磨损失效占截齿失效的80%~95% ,而断裂失效仅占5%左右。

(2)滚筒磨损随着截齿将煤块从煤壁上切割下来,煤块自然地落在两条螺旋叶片之间,沿着旋转着的螺旋滚筒轴向移动到输送机上。

因此煤块对滚筒的磨损非常严重,特别是螺旋叶片表现得最为突出,从最初的25mm磨损到只有几个毫米。

此外,滚筒的端盘齿座磨损也极其严重,在使用现场发现,采煤机滚筒的换刀孔(截齿座),一般情况下7~8个月(采煤100万t左右) 就会出现变大现象,主要是由于截齿在截割煤层过程中,受振动冲击的作用,使截齿和齿座之间产生摩擦磨损所致。

当截齿和齿座内壁出现缝隙时,煤粒和岩石粉尘进入其中,形成三体磨粒磨损,从而加剧了齿座的磨损。

齿座磨损严重导致截齿固定不牢。

采煤机除了截齿和滚筒在工作过程中易磨损外,减速箱中的齿轮也是主要的易磨损零件。

掘进机和采煤机的工作原理类似,其磨损失效情况与采煤机大致相同。

对于因磨损造成采煤机、掘进机修理和更换材料的费用惊人,仅徐州矿务集团旗山煤矿(160万t/ a)每年投入的资金就达90万元(不包括截齿)。

现场统计数字表明,全国每年采煤机、掘进机因磨损失效而投入的资金高达27亿元。

关于采煤机截齿失效的研究

关于采煤机截齿失效的研究【摘要】采煤机截齿失效的形式主要有合金刀头的脱落、合金刀头崩刃、截齿的磨损、齿身折断等,防止截齿失效的改进措施有合理选择齿身材料、改进截齿齿体与齿头的复合形式、优化截齿的安装角度、正确使用截齿、加强摩擦学在截齿中的应用等。

【关键词】采煤机;截齿失效;原因;对策1 截齿的失效形式截齿在截割煤岩时,承受着较大的剪切应力、压应力和冲击载荷,并会和煤层中的硬质物接触发生剧烈撞击,随着截割的进行,截齿的表面温度升高,截齿表面的失效形式变的更加复杂。

截齿的失效形式有以下几种:(1)合金刀头的脱落;(2)合金刀头崩刃;(3)截齿的磨损;(4)齿身折断等。

其中,磨损失效占截齿失效的45%~50%。

1.1 合金刀头脱落硬质合金刀头是截齿的重要组成部件,通过钎焊材料焊接于齿体端部,在工作中为主要受力部位。

随着截齿工作的进行,磨损达到一定的程度后,由于钎焊焊缝或缺陷处产生应力集中等问题,会导致硬质合金刀头的脱落。

当硬质合金刀头脱落,就可以认为截齿完全失效。

1.2 合金刀头的崩刃截齿在工作过程中遇到煤层中的硬质物时,齿刃承受的压应力和剪切应力突然增大,应力值超过合金的强度极限时,齿刃就会发生崩刃现象。

崩刃后齿刃钝化,截齿受到的阻力就会更大,磨损加剧,加速截齿的失效。

1.3 截齿的磨损1.3.1 热疲劳磨损截齿在截割煤岩时,承受高的间歇式的冲击载荷,为了分析其对截齿表层的破坏,可将冲击载荷分解成法向力和切向力。

法向力和切向力通过接触点作用传递到截齿次表层,在这些力的作用下,截齿表面上较硬的微凸点将变形,反复挤压导致附近软表面产生塑性流动并在截齿亚表面层形成积累。

同时截齿截割煤岩时,由于磨损热使刀头磨损表面产生600~800°的高温,而截齿截割煤岩是周期性的回转运动,故升温是交变的,当刀头接触煤岩时升温,离开煤岩时降温,使截齿齿顶产生高温回火,其组织一般为回火索氏体和铁素体,其硬度下降50%,加速了截齿的磨损。

耐磨截齿处理技术

耐磨截齿处理技术

耐磨截齿处理技术包括采用可实现转动的截齿、利用热喷涂技术、利用堆焊技术、利用等离子束表面冶金等。

1. 采用可实现转动的截齿:增大刀头直径D与固定轴直径d的比值,使得截割中刀齿在齿座中自动旋转,刀齿的旋向使刀尖自动刃磨,提高截齿的寿命。

2. 利用热喷涂技术对截齿进行处理:这种方法通常使用的是火焰电弧或者等离子热源,这些热源被加热至融化状态并加速使其形成高速的熔滴,将熔滴喷向截齿基体,此后便能够对截齿的表面进行强化,实现提高截齿的耐磨性和它的耐腐蚀性的要求。

3. 利用堆焊技术对截齿进行处理:在传统镶嵌硬质合金头位置的截齿头部,利用堆焊技术,按截齿形状要求分层堆焊出截齿头部。

4. 利用等离子束表面冶金对截齿进行处理:等离子束表面冶金技术,本质上是一种快速非平衡冶金反应过程,原则上可不受组成物的相溶性、熔点、密度等性质的限制,可利用任意粉末的任意配比,获得通常冶金方法不能得到的合金层。

它是在喷涂、熔覆、堆焊之后发展起来的涂层技术,在传统的热处理工艺基础上,对截齿齿体进行等离子束表面冶金,可以获得耐磨抗冲击涂层,与用传统工艺生产的同型号截齿相比,寿命提高2倍以上,制造成本降低了2%,具有十分显著的推广应用价值。

5. 截齿裤体采用优质合金钢:利用合金钢的高强度和耐磨性来提高截齿的整体性能。

6. 采用自动耐磨层堆焊设备:使用自动耐磨层堆焊设备可以更加精确地控制堆焊层的厚度和成分,以达到更好的耐磨效果。

这些处理技术都可以提高耐磨截齿的性能和寿命,具体选择哪种技术可以根据实际工况和使用要求来决定。

采煤机截齿常见问题及优化

目录摘要: (1)绪论 (2)第一章滚筒采煤机的整体结构 (3)1.1采煤机的主要组成部分 (3)1.2采煤机的工作原理 (5)第二章截割机构与煤层特性 (6)2.1 截割机构 (6)2.2 煤层特性 (7)第三章采煤机截齿的工作特性 (8)3.1 采煤机截齿的工作状态 (8)3.2采煤机截齿的失效形式及原因 (9)3.3 截齿综合性能标准 (11)第四章国内现用截齿的状况 (12)4.1截齿刀体常用材质 (12)4.2 截齿齿体材料的选用 (12)4.3 截齿工艺的发展 (14)第五章提高截齿可靠性的途径 (17)5.1 设计方面 (18)5.2制造工艺方面 (18)5.3使用方面 (20)总结 (21)致谢 (23)参考文献 (24)摘要煤矿用截齿是开采业的常见部件之一,由于其工作条件的因素,也是矿山机械更换最频繁的机械部件之一。

目前我国煤炭生产主要采用采煤机,刨煤机,掘进机等进行开采。

在煤炭生产的过程中,大量的煤矿用截齿消耗不仅增加吨煤成本、影响煤碳生产的经济效益,而且还会因为更换截齿的时间增加而降低生产效率。

煤截齿的性能如何将直接影响采煤产量、吨煤成本及采煤工人的劳动强度。

研制高强度截齿一直是广大科技工作者的迫切任务。

关键词:采煤机截割部截齿硬度绪论截齿是煤炭行业中截割煤岩的采煤机、掘进机、刨煤机用来破岩落煤用的刀具,在截割煤岩过程中,由于工矿条件复杂,造成截齿失效,使得截齿消耗量非常大。

截齿是易损件,是更换量最大的煤矿机械零件之一。

由于井下地质构造复杂,煤岩厚度、硬度对机械化开采的影响,要求截齿具有较高的硬度和耐磨性,同时又要经受交变冲击力,并具有较好的冲击韧性。

据调查,一个中小型矿务局每年消耗的各型截齿的数量均在2万把以上,以全国约100个中小型矿务局来推算,总消耗量在200万把以上,以截齿200元/把计,总价值为4亿元以上。

截齿的生产过程是按照截割煤岩时对截齿的性能要求而制定的,所以有必要了解截齿在采煤工作中的受力、失效形式和原因以及优质截齿的综合性能标准,同时还应熟知截齿的材质、生产设备与工艺。

堆焊技术在采掘设备修旧利废中的应用

堆焊技术在采掘设备修旧利废中的应用摘要:堆焊是在工件的表面或边缘进行熔敷一层耐磨、耐蚀等性能金属层的焊接工艺,其目的在于使零件表面获得具有特殊性能的熔敷金属,是为了修复和加强受损零部件。

堆焊技术应用于采掘设备零部件的修复中,对提高零部件的使用寿命,提高产品性能,降低成本有显著的经济效益。

关键词:堆焊技术采掘设备修旧利废我矿现已建成千万吨级矿井,综采机械化水平逐步提高,同时对综采设备的使用性能和寿命提出了更高的要求。

但综机配件价格昂贵,每年投入的综机配件费用占矿总成本比例很大。

有些综采设备上的零部件长期处在摩擦受压的状态下工作(如刮板机溜槽、刮板,破碎机的锤头,采煤机的滑靴,煤机、掘进机滚筒的截齿座等),损坏较快,使用寿命短,如果严重磨损后就报废,更换新的,会造成极大的浪费,增加很大的配件费投入。

为了节支降耗,我们就采用堆焊技术进行修旧利废。

堆焊是在工件的表面或边缘进行熔敷一层耐磨、耐蚀等性能金属层的焊接工艺,其目的在于使零件表面获得具有特殊性能的熔敷金属,是为了修复和加强受损零部件。

堆焊对提高零件的使用寿命,提高产品性能,降低成本有显著的经济效益。

实例:1、各种采煤机滑靴的堆焊修复1.1简介:滑靴分导向滑靴和平滑靴,导向滑靴是指和行走轮一起沿着刮板机上的销轨行走的滑靴,起导向滑行的作用;平滑靴指靠煤壁侧在输送机溜槽铲煤板上滑行的滑靴,起支撑作用。

都是长期处在摩擦受压的状态下工作,极易磨损。

久益LW712煤机平滑靴的修复实例如下:1.2堆焊工艺:1.2.1首先将待修复的平滑靴清理干净,去除煤与铁锈等杂质,将平滑靴置于水平状态,两头垫实。

由于平滑靴工作时一般都是局部磨损严重,所以首先应将未完全磨损的残余部分用割炬吹除,保证平滑靴的基本面平整。

然后将滑靴四边打出坡口,用于钢板的对缝焊接。

1.2.2根据滑靴的面积尺寸,准备厚30mm、长800mm、宽200mm的高强度耐磨钢板一块(我们采用的是报废刮板机溜槽的底板),将钢板的四边分别打出坡口,与平滑靴上打出的坡口形成“V”形坡口,坡口开度120°,坡口两侧以内用抛光砂轮片打光,选用J506结构钢焊条,焊条直径?3.2,焊接电流190A~210A 进行焊接;同时在钢板上开出2~4个?60的圆孔,用J506焊条堆焊填实,增加钢板与平滑靴的焊接面积,增大了焊接强度。

截齿焊接技术,采煤机截齿堆焊流程

截齿焊接技术,采煤机截齿堆焊流程截齿是采煤机易损耗的零件,当截齿截割煤岩时会产生不同的失效形式,其中截齿的磨损是其主要失效形式。

如果截齿齿体有足够的耐磨性,就会降低煤炭开采过程中截齿的耗损量,同时减少了因为截齿破坏而更换截齿的时间,可降低采煤成本,提高采煤的效率,满足生产上的需要,并且可以减轻井下工人的劳动强度,获得可观的经济效益。

因此,通过堆焊方法来提高截齿的耐磨性,减少其磨损以达到生产要求。

下面我们有我们艾德具体讲述如何截齿焊接技术以及堆焊流程!一、焊接材料选择焊接材料直接影响堆焊后截齿的使用寿命和整体堆焊成本,在选择焊接材料时,需要注意以下几点。

1、硬度焊接材料的硬度大小,代表其耐磨性能的高低。

一般来说,硬度值越大,耐磨性能越强。

2、抗冲击多数截齿的损坏不是正常磨损失效,尤其在硬岩截割中更为严重。

因此,要求焊接材料具有一定的抗冲击性能。

二、截齿焊接流程1、焊前清理清理焊接表面的油、锈等杂质,油用氧乙炔焰清理,锈用角磨机打磨,表面有疲劳裂纹的用角磨机完全清理掉,露出金属光泽。

2、焊前预热用氧乙炔焰摆动均匀加热,用红外线测温仪测温至250~350℃,并保持层间温度300℃左右。

3、截齿堆焊3层,分别打底层、中间层和盖面层。

4、第1层和盖面层采用小电流工艺参数,焊接过程中窄幅摆动,道与道间压住1/3-1/2,且每层厚度不超过3mm,注意观察层与层间的熔合程度,留出3mm 的加工余量,焊接过程一次完成。

5、堆焊结束冷却后,按齿体规格进行铣削加工,然后进行100%超声波探伤。

6、采用850℃淬火,然后进行500-600℃回火处理。

三、焊接参数推荐焊接电流220-280A、焊接电压22-28V、保护气体为纯二氧化碳或纯氩气、保护气体量20L/min、焊丝伸出长度15-20mm、焊接速度35cm/min、焊枪倾角80度、电流类型为直流反接。

上面就是山东艾德给大家带来的关于截齿的相关内容,希望对大家有所帮助!。

煤矿截齿,截齿磨损及对策分析报告

煤矿截齿,截齿磨损及对策分析报告山西宏盛能源开发投资集团有限公司高飞,景云煤矿截齿是采煤机破碎岩石和煤层的重要部件,也是我公司机械中的易损件之一,公司煤矿综采队反应说截齿性能的好坏对采煤生产能力的发挥、采煤机功率的消耗、工作平稳性和其它零件的使用寿命有很大的影响,要求使用性能更好的采煤截齿;然而市场上国产截齿质量与进口截齿相比还有较大差距,进口截齿虽然性能好但是价格过高又提高了煤矿业生产成本。

经过对采煤机作业中煤矿截齿的损坏情况进行分析,我们总结出来了2点可以降低采煤用截齿消耗量,提高劳动生产率,减轻井下工人的劳动强度等都有很大帮助的应对措施。

1、煤矿截齿刀头、齿体的磨损:煤矿截齿在工作过程中煤砰石等较硬的岩石与刀头、截齿体摩擦,各种形状的岩石与硬质合金刀头撞击;岩石刺入截齿表面则在截齿表面挤出犁沟,随着截齿工作时间的延长,如果长时间的单面磨损,就很容易使截齿体表面产生裂纹,裂纹扩展导致变形材料形成截齿合金刀头的脱落。

而且煤层中还存在腐蚀性介质与截齿表面发生化学反应,而造成表层材料腐蚀,机械性能下降,并使表层金属与基体材料结合力降低,加快了煤矿截齿材料表层的磨损。

同时截齿在切煤岩时,由于磨损热使刀头磨损表面产生600一800℃的高温,而截齿切削煤岩是周期性的,当刀头接触煤岩时升温,离开煤岩时降温,使截齿齿顶产生高温回火,截齿表面的性能发生变化,硬度下降50%,加速了截齿的磨损。

煤矿截齿刀头、齿体的磨损应对措施就截齿磨损现象,我发现各矿使用截齿的失效各不相同,软质煤或夹砰少的各矿,截齿失效以多次磨损为主,硬质煤或夹砰多的各矿多以合金头崩碎、丢失和刀杆折断为主。

在复杂的工况的条件下,高硬度不一定对应高的耐磨性,公司矿山机械也用过等离子熔覆的截齿,但效果并不是很理想。

针对截齿刀头、齿体的磨损我们采用过很多的方法,刚开始使用进口耐磨截齿,进口截齿在性能方面确实领先国产产品,基层单位反映良好,但是高价格始终是一个负担,在多方调研后我们公司决定使用耐磨堆焊煤矿截齿。

采煤机截齿分析与优化

采煤机截齿分析与优化

采煤机是煤炭开采中的重要设备,而截齿作为采煤机的关键零部件,直接影响着采煤效率和生产成本。

对采煤机截齿进行分析与优化具有重要的意义。

本文将从采煤机截齿的结构特点、磨损形式和优化方案等方面进行分析与探讨。

一、采煤机截齿的结构特点

采煤机截齿是一种特殊结构的刀片,一般由硬质合金材料制成,具有较高的硬度和耐磨性。

截齿的结构一般包括刀身和刀片两部分,刀片通常由硬质合金焊接在刀身上,形成一个整体的截齿结构。

截齿根部通常通过螺栓或焊接固定在采煤机的截齿座上,以确保截齿在工作时的稳固性和可靠性。

二、采煤机截齿的磨损形式

采煤机截齿在采煤作业中会受到严重的磨损,主要表现在以下几个方面:

1. 刀片磨损:由于采煤机在煤层中不断进退和旋转运动,导致截齿刀片与煤岩之间发生剧烈的摩擦和碰撞,从而导致刀片表面的磨损。

长时间的磨损会导致刀片的失效,影响采煤效率。

2. 刀身变形:在采煤机作业过程中,由于刀片受到巨大的冲击载荷,刀身很容易发生塑性变形,进而影响采煤机的稳定性和工作效率。

三、采煤机截齿的优化方案

针对采煤机截齿存在的问题,可以从以下几个方面进行优化:

1. 材料优化:选择高强度、耐磨性好的硬质合金材料,并对其进行适当的热处理,以提高截齿的硬度和耐磨性。

2. 结构优化:采用更加合理的截齿结构设计,增加刀片的焊接面积,提高刀片与刀身的连接强度,以减少截齿的断裂。

3. 表面涂层优化:对截齿表面进行涂层处理,以提高截齿的抗磨性和耐腐蚀性,延长其使用寿命。

4. 制造工艺优化:采用先进的制造工艺,提高截齿的加工精度和表面光洁度,以提高截齿的使用性能。

采煤机截齿失效形式分析及应对措施

收稿日期:2019?10?12作者简介:仝部雷(1985-),男,山西朔州人,硕士,工程师,从事煤炭系统专业培训工作。

doi:10.3969/j.issn.1005-2798.2020.04.028采煤机截齿失效形式分析及应对措施仝部雷(山西省煤炭职工培训中心,山西太原 030000)摘 要:以U95截齿为研究对象,对煤机截齿常见破坏及失效形式进行了分析,通过理论计算出了割煤过程中截齿的三向受力,以此为基础,利用ABAQUS数值模拟对正常割煤、齿体发生磨损、合金头脱落等情况下的截齿受力进行了分析,找出了截齿失效原因,制定了现场防止截齿失效的具体措施,为截齿设计、选用、维护等提供了重要的参考依据。

关键词:截齿;合金头;强度极限;数字模拟中图分类号:TD421.6 文献标识码:B 文章编号:1005?2798(2020)04?0066?02 采煤机是煤矿综采工作面生产的主要设备,在我国,超过80%的综采工作面采用的是滚筒采煤机,而采煤机滚筒截齿无疑是实现安全快速生产的关键零部件[1-2]。

由于工作面地质条件复杂,在生产过程中常会出现一些特殊的地质构造,在割煤过程中会发生截齿磨损严重、折断或者丢失的现象[3-4]。

采煤机截齿破煤主要是通过旋转的方式进行的,所有在生产过程中截齿磨损的位置基本一致;截齿安装的方式也是通过卡簧与齿套进行啮合,因此啮合不合适会导致生产过程中截齿甩出[5]。

为了提高采煤机割煤工效,降低截齿损坏率,必须对其截齿失效形式及机理进行分析并找出相应措施,从而提升采煤机整体性能,实现高效生产。

1 截齿常见的失效形式1.1 合金头脱落截齿大多数是以优质钢作为齿体,用高强度合金材料制成齿头,再将齿头与齿体进行焊接而成。

在生产过程中,尤其是割岩过程中,采煤机截齿受到坚硬岩体的冲击,形成应力集中,导致齿体磨损严重,齿头发生松动,直至脱落。

1.2 磨粒磨损在采煤机截割过程中,截齿割下的细小煤岩块吸附在截齿表面,在长时间的截割过程中,反复与截齿进行摩擦、切削,在截齿表面形成划痕。

采煤机截齿耐磨堆焊层的使用性能及其堆焊材料

采煤机截齿耐磨堆焊层的使用性能及其堆焊材料孙咸【摘要】分析了采煤机截齿堆焊层的用途、作用机理、性能特点及其影响因素,讨论了截齿堆焊层堆焊材料种类及特点,介绍了截齿堆焊层堆焊材料的实际应用.结果表明,截齿堆焊层应当具有良好的综合抗损性能,材料特性是堆焊层性能的核心影响因素,堆焊层特性的改变,取决于堆焊材料成分、组织和性能的变化,以及配套堆焊工艺的严格实施.截齿堆焊层堆焊材料中,等离子堆焊材料所需设备比较复杂,TIG堆焊材料所用工艺也较复杂,电焊条堆焊材料具有工艺简便、成本较低、可供选用牌号较多、堆焊层使用效果较好等优点.焊条堆焊材料及工艺、等离子弧堆焊材料及堆焊工艺、TIG堆焊材料及工艺,都获得了满意的应用效果,CO2气保护药芯焊丝堆焊材料的应用前景看好.【期刊名称】《金属加工:热加工》【年(卷),期】2011(000)002【总页数】5页(P42-46)【作者】孙咸【作者单位】太原理工大学焊接材料研究所,山西030024【正文语种】中文采煤机截齿耐磨堆焊层以其良好的综合抗损性能,保护截齿头免遭强烈的磨损而过早失效,在机械化综合采煤生产作业中获得了推广应用。

从广义上讲,如果报废截齿被修复再利用,那么,截齿耐磨堆焊层工艺技术,将可能成为煤矿综采装备实现节约型循环经济技术的组成部分。

虽然说截齿耐磨堆焊层在我国采煤生产作业中使用可能已有几十年的历史,一些单位在生产截齿耐磨堆焊层技术方面积累了一些经验。

然而,在不少采煤作业中,由于采煤机截齿的质量问题,硬质合金刀头脱落、刀头碎裂、截齿头过早磨损失效的现象时有发生,致使每万吨煤消耗的截齿数量居高不下,加大了生产成本,直接影响了采煤机的生产效率。

这表明,一方面对采煤机截齿耐磨堆焊层必须具备的使用性能特点理解不全面,片面追求耐磨堆焊层高硬度和高耐磨性;另一方面对耐磨堆焊层在采煤过程中的工作原理,以及截齿与煤岩之间的相互关系缺乏新的理念。

迄今为止,有关截齿耐磨堆焊层的专题研究文献报道并不多见,因此继续开展截齿耐磨堆焊层工作原理、使用性能控制机理等方面研究探讨,对寻求优化与改善截齿耐磨堆焊层使用性能的创新途径很有必要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

采煤机截齿主要磨损形式及堆焊技术的应用

采煤机截齿在截割煤岩时,会承受高的间歇式的冲击载荷,采煤机截齿表面上较硬的微凸点将会变形,反复挤压导致附近软表面产生塑性流动并在采煤机截齿表面层形成积累。

下面山东艾德为大家介绍一下采煤机截齿主要磨损形式及堆焊技术的应用有哪些?

同时在采煤机截齿截割煤岩时,由于磨损热使刀头磨损表面产生600~800℃的高温,而采煤机截齿截割煤岩是周期性的回转运动,故升温是交变的,当刀头接触煤岩时升温,离开煤岩时降温,使采煤机截齿齿顶产生高温回火,其组织一般为回火索氏体和铁素体,其硬度下降50%,加速了采煤机截齿的磨损。

由于采煤机截齿表层温度的不断变化,材料表层进一步软化,导致塑变区内出现波浪式塑性流动和位错密度增加,反复的弹塑变形,又使位错集中,继而在表层出现横向微裂纹,属于典型的热疲劳磨损。

因此磨料磨损和热疲劳磨损是采煤机截齿的主要磨损形式。

采煤机截齿齿体磨损后,硬质合金失去了支撑体,造成硬质合金的脱落,造成采煤机截齿的快速失效。

为了延长采煤机截齿使用寿命,为了更好的保护硬质合金,需要在采煤机截齿硬质合金周围,通过等离子堆焊熔覆技术堆焊耐磨层。

采煤机截齿耐磨堆焊层以其良好的综合抗损性能,保护采煤机截齿头免遭强烈的磨损而过早失效,在机械化

综合采煤生产作业中获得了推广应用。

使用采煤机截齿堆焊设备的特点:焊后焊缝无裂纹,使用过程中焊缝不脱落,堆焊层具有良好的抗开裂能力. 采煤机截齿堆焊耐磨层后,硬度可达到64HRC。

通过上面的介绍,相信大家对截齿有了一定的了解,在使用中能对您有所帮助!。