气力输送系统基本参数计算(全)

气力输送系统基本参数计算知识

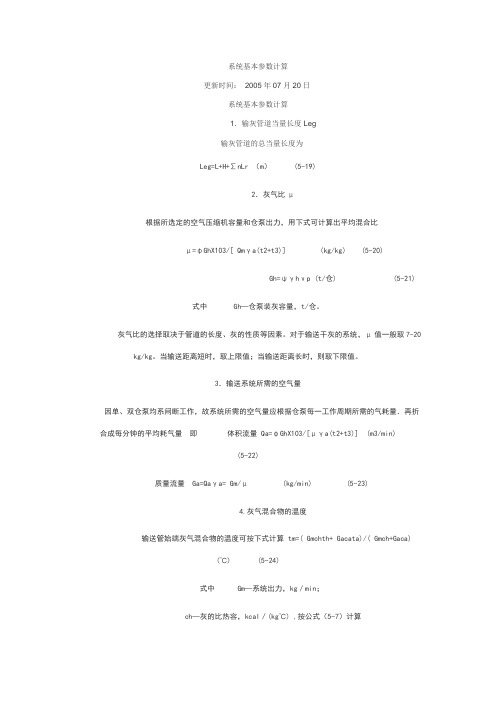

系统基本参数计算更新时间:2005年07月20日系统基本参数计算1.输灰管道当量长度Leg输灰管道的总当量长度为Leg=L+H+∑nLr (m)(5-19)2.灰气比μ根据所选定的空气压缩机容量和仓泵出力,用下式可计算出平均混合比μ=φGhX103/[ Qmγa(t2+t3)](kg/kg)(5-20)Gh=ψγhνp (t/仓) (5-21)式中Gh—仓泵装灰容量,t/仓。

灰气比的选择取决于管道的长度、灰的性质等因素。

对于输送干灰的系统,μ值一般取7-20 kg/kg。

当输送距离短时,取上限值;当输送距离长时,则取下限值。

3.输送系统所需的空气量因单、双仓泵均系间断工作,故系统所需的空气量应根据仓泵每一工作周期所需的气耗量.再折合成每分钟的平均耗气量即体积流量Qa=φGhX103/[μγa(t2+t3)](m3/min)(5-22)质量流量Ga=Qaγa=16.67 Gm/μ (kg/min)(5-23)4.灰气混合物的温度输送管始端灰气混合物的温度可按下式计算tm=( Gmchth+ Gacata)/( Gmch+Gaca) (℃) (5-24)式中Gm—系统出力,kg/min;ch—灰的比热容,kcal/(kg℃) ,按公式(5-7)计算th—灰的温度,℃;ca—空气的比热容,一般采用o.24kcal/(kg℃);ta—输送空气的温度,℃。

因灰气混合物在管道内流动时不断向外界散热,故混合物的温度逐渐下降,其温降值与周围环境温度、输送管道的直径等因素有关。

根据经验,每100m的温降值一般为6—20℃。

当混合物与周围环境的温度差大时,取上限值;温度差小时取下限值。

5.输送速度仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实践经验,各管段的输送速度推荐如下:管道始端的速度:νb =10-12m/s;"前、中段管道末端的速度:νe=15-20m/s;后段管道末端的速度:νe=15-25 m/s。

气力输送系统基本参数计算(全)

系统基本参数计算更新时间:2005年07月20日系统基本参数计算1.输灰管道当量长度Leg输灰管道的总当量长度为Leg=L+H+∑nLr (m)(5-19)2.灰气比μ根据所选定的空气压缩机容量和仓泵出力,用下式可计算出平均混合比μ=φGhX103/[ Qmγa(t2+t3)](kg/kg)(5-20)Gh=ψγhνp (t/仓) (5-21)式中Gh—仓泵装灰容量,t/仓。

灰气比的选择取决于管道的长度、灰的性质等因素。

对于输送干灰的系统,μ值一般取7-20 kg/kg。

当输送距离短时,取上限值;当输送距离长时,则取下限值。

3.输送系统所需的空气量因单、双仓泵均系间断工作,故系统所需的空气量应根据仓泵每一工作周期所需的气耗量.再折合成每分钟的平均耗气量即体积流量Qa=φGhX103/[μγa(t2+t3)](m3/min)(5-22)质量流量Ga=Qaγa=16.67 Gm/μ (kg/min)(5-23)4.灰气混合物的温度输送管始端灰气混合物的温度可按下式计算tm=( Gmchth+ Gacata)/( Gmch+Gaca)(℃) (5-24)式中Gm—系统出力,kg/min;ch—灰的比热容,kcal/(kg℃) ,按公式(5-7)计算th—灰的温度,℃;ca—空气的比热容,一般采用o.24kcal/(kg℃);ta—输送空气的温度,℃。

因灰气混合物在管道内流动时不断向外界散热,故混合物的温度逐渐下降,其温降值与周围环境温度、输送管道的直径等因素有关。

根据经验,每100m的温降值一般为6—20℃。

当混合物与周围环境的温度差大时,取上限值;温度差小时取下限值。

5.输送速度仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实践经验,各管段的输送速度推荐如下:管道始端的速度:νb =10-12m/s;"前、中段管道末端的速度:νe=15-20m/s;后段管道末端的速度:νe=15-25 m/s。

正压密相气力输送基本计算2

正压密相气力输送基本计算2

正压密相系统基本参数计算

1.正压密相输送管径D计算

正压密相输送管径D=(m)

Qa--------输送耗气量(m³/min)

Va--------输送风速(m/s)

当输送风速为4m/s,输送量为16t/h,混合比为30时管径是多少呢?

Qa=16000/30/60/1.2=7.4m³/min

D==0.039m

2.物料透气性和持气性

当物料具有足够的透气性,就可以作栓流密相输送。

若物料具有足够的持气能力,就可以作运动床密相气力输送。

当物料没有足够的透气性又无持气能力,只能作稀相气力输送。

物料透气性和特气测定:

将物料置于圆筒状容器中,通过器底的多孔板向料层(层高h)供气,并改变供气量来测出料层的气体压力降,从面得出气体速度与压降的关系曲线,就可以判断出物料透气性和持气性了。

确定气力输送的主要参数

气力输送最重要的参数:气流速度和输送浓度(气固比)设计一套气力输送系统时气流速度和输送浓度这两个参数并非是能够计算出来的而是依靠经验设定的,最优先的条件就是确定气流速度和输送浓度,这两个参数至关重要,从设计的最初阶段就必须确定这两个参数,他们设定正确的话则气力输送系统已经成功一半了,反之这两个参数不正确的话则气力输送系统完全不可行。

确定气流速度和输送浓度之后即可计算出其他全部的数据。

1,气流速度和输送浓度(物料量)同时变化的情况下水平管道输送状态试验:⑴当管道内气流速度很快远大于悬浮速度,而物料量则相对较少(输送浓度低)时,水平管道内的物料颗粒基本上接近均匀分布,并在气流中呈完全悬浮状态随气流前进。

这就是稀相输送。

⑵气流速度降低同时增加物料量(输送浓度增加)时,气流作用于颗粒上的推力随之减小,颗粒的运行速度相应地减慢,并伴有颗粒之间的相互碰撞。

致使部分较大颗粒趋向于下沉接近管底,水平管道内的物料颗粒分布变得上稀下密,但所有物料仍处于连续前进状态。

这就是密相输送。

2,下面分别对输送浓度和气流速度进行试验:①输送浓度试验:一个动床试验设备,见下图:输送管道的阻力降正比于输送距离而反比于输送物料的浓度,在其他参数相同且气源的输出压力恒定的情况下如果增加输送距离,其阻力也必然相应地增加,使其超出气源的输出额定压力,为了不增加输送管道的阻力就只能降低输送浓度。

换句话说增加输送距离的话就必须降低输送浓度,也就是输送浓度取决于输送距离。

也可以这样理解,针对采用同样输出压力的气源,如果一定浓度的物料能够被输送100米的话,再让其以同等浓度的物料输送200米的话则肯定送不动了,只能降低输送浓度1倍才能送走,因此输送浓度与输送距离有很大关联。

用一个动床试验设备,加入1公斤物料进行吹送30米,大约用30秒将这些物料吹送完毕。

、将管道长度加长一倍则用70秒才能将相同的1公斤物料吹送完毕。

这说明管道长度增加后其输送时间延长了一倍多,这就意味着输送浓度降低了,即输送浓度反比于输送距离。

气力输送计算excel

气力输送计算excel摘要:一、气力输送计算介绍1.气力输送计算的定义2.气力输送计算的重要性二、气力输送计算的方法1.基本计算公式2.计算过程的注意事项三、气力输送计算在工程中的应用1.实际工程案例2.结果分析与讨论四、气力输送计算的局限性与改进方向1.现有方法的局限性2.可能的改进措施正文:气力输送计算是一种通过计算流体在管道中的流速、压力等参数,以确定输送过程中流体的状态和流动特性的方法。

这种计算方法广泛应用于工业生产、环境保护等领域,对于优化生产过程、提高设备性能和降低能耗具有重要意义。

气力输送计算的方法主要包括基本计算公式和计算过程的注意事项。

基本计算公式主要包括伯努利方程、连续性方程等,通过这些方程可以求解流速、压力等参数。

在计算过程中,需要注意的几个问题包括:正确选择计算模型,考虑流体的黏性和管道的粗糙度,以及处理非牛顿流体等问题。

在实际工程中,气力输送计算有着广泛的应用。

例如,在火电厂的粉煤灰输送系统中,通过气力输送计算可以优化输送过程,降低能耗,提高输送效率。

再如,在环保领域的除尘系统中,气力输送计算可以帮助设计人员合理设计系统参数,确保除尘效果。

然而,现有的气力输送计算方法也存在一定的局限性。

例如,对于非牛顿流体和高压、高温等特殊工况,现有的计算方法可能无法准确预测流体的状态和流动特性。

因此,未来的研究重点应该放在改进计算方法,提高计算精度和适用范围上。

这包括发展更精确的计算模型,引入更多的影响因素,以及利用现代计算技术提高计算效率等。

综上所述,气力输送计算是一种重要的工程技术方法,具有广泛的应用前景。

气力输送计算

第四节 气力输送网络的设计与计算

一、设计依据和主要参数的确定

50 0.7 1.0

10

风管直径(毫米)

80

100

125

1.0 2.0

1.3 2.8

2.0 3.5

15

20

30

150 2.3 4.0

35

第四节 气力输送网络的设计与计算

5、压送系统辅助部分的压损 压送系统中其他辅助部分的压损,包括卸料器及选配阀 等可取其等于5~10千帕。 在上述公式中,不少数值是H料的函数,如υ2、Q漏等。 所以压送系统的计算方法,可先在一定范围内予定若干个 (三个以上)料管压损H料之值,并分别计算出相应的H总和Q 总,从而作出该输送管网的特性曲线,绘制在同一座标的风机 系列性能曲线图中。根据管网特性曲线与各个风机的性能曲 线的相交点,从中选择一合适的风机,然后最终确定各项参 数。

三、正压输送系统的设计计算

(一)设计的原则和要求

1.根据面粉厂配粉的工艺要求,以及被输送物料的品种、数量、大小 和排列形式,尽量做到合理利用,布置紧凑。

2.在此基础上,运用一点进料,多点卸料,交替输送,一机多用的 原则,在满足工艺要求的前提下,合理组合输送面粉先复筛后进仓,然后 打包发放的程序,就可考虑设计复式输送系统。

在一般情况下,对于常用的供料器的设计漏风量可按下式计算:

式中:

Q漏=0.02(H供+H料+H辅) 或 :Q漏+0.02(H总+H气)

稀相气力输送计算

稀相气力输送计算稀相气力输送是一种重要的物料输送方式,特别适用于粉状、颗粒状和粒径较细的物料。

在稀相气力输送系统中,物料通过气流的作用从一个位置输送到另一个位置,以实现物料的输送、混合、分离等目的。

稀相气力输送具有输送距离长、输送速度快、无积聚、环境友好等特点,广泛应用于化工、矿山、冶金、建材等行业。

1.气体流量计算:气体流量是指通过管道系统的气体的流量,单位为立方米/小时。

气体流量的计算公式为:Q=A*V*Y其中,Q为气体流量,A为横截面积,V为气体流速,Y为输送率。

2.管道直径的计算:管道直径是指输送管道的内径,单位为毫米。

管道直径的计算需要综合考虑气体流量、输送距离、输送速度等因素。

一般来说,较大的管道直径可以提高输送速度,减少压降,但也会增加成本。

管道直径的计算公式为:D=(Q/(0.785*V))^0.5其中,D为管道直径,Q为气体流量,V为气体流速。

3.输送速度的计算:输送速度是指物料在稀相气力输送中的平均速度,单位为米/秒。

输送速度的计算需要考虑物料的密度、气体流速等因素。

输送速度的计算公式为:V=(Q/(A*Y))/ρ其中,V为输送速度,Q为气体流量,A为横截面积,Y为输送率,ρ为物料密度。

4.压降的计算:压降是指气体在输送管道中因摩擦阻力、管道弯曲等因素造成的压力降低。

压降的计算需要考虑气体流量、管道直径、管道长度等因素。

压降的计算公式为:ΔP=f*(L/D)*(Q/A)^2/2其中,ΔP为压降,f为摩擦系数,L为管道长度,D为管道直径,Q 为气体流量,A为横截面积。

以上是稀相气力输送计算的一般方法和公式。

在实际应用中,还需要考虑物料的流动性、粒径分布、输送系统的布局等因素,以确保输送系统的稳定和高效运行。

同时,还需要根据具体的物料特性和输送要求,选择合适的设备和工艺参数。

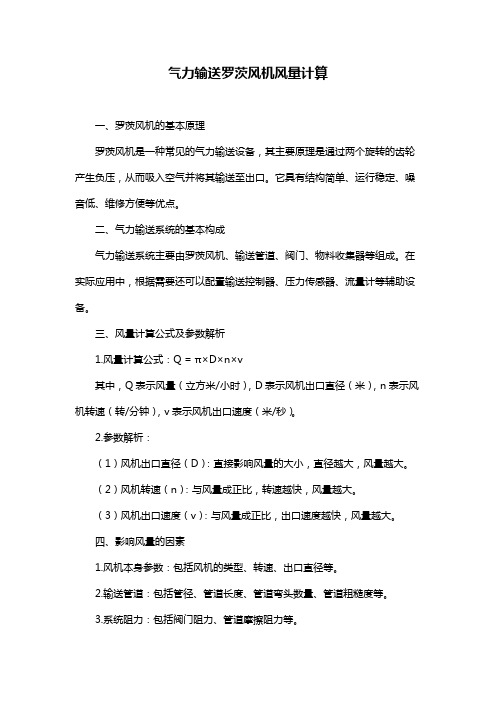

气力输送罗茨风机风量计算

气力输送罗茨风机风量计算一、罗茨风机的基本原理罗茨风机是一种常见的气力输送设备,其主要原理是通过两个旋转的齿轮产生负压,从而吸入空气并将其输送至出口。

它具有结构简单、运行稳定、噪音低、维修方便等优点。

二、气力输送系统的基本构成气力输送系统主要由罗茨风机、输送管道、阀门、物料收集器等组成。

在实际应用中,根据需要还可以配置输送控制器、压力传感器、流量计等辅助设备。

三、风量计算公式及参数解析1.风量计算公式:Q = π×D×n×v其中,Q表示风量(立方米/小时),D表示风机出口直径(米),n表示风机转速(转/分钟),v表示风机出口速度(米/秒)。

2.参数解析:(1)风机出口直径(D):直接影响风量的大小,直径越大,风量越大。

(2)风机转速(n):与风量成正比,转速越快,风量越大。

(3)风机出口速度(v):与风量成正比,出口速度越快,风量越大。

四、影响风量的因素1.风机本身参数:包括风机的类型、转速、出口直径等。

2.输送管道:包括管径、管道长度、管道弯头数量、管道粗糙度等。

3.系统阻力:包括阀门阻力、管道摩擦阻力等。

4.环境条件:如温度、湿度、大气压力等。

五、提高罗茨风机风量的方法1.选择合适的风机参数:根据实际需求选择适当的风机类型、转速和出口直径。

2.优化输送管道设计:减小管道阻力,提高管道粗糙度,减少弯头数量。

3.合理配置辅助设备:如压力传感器、流量计等,以实现精确控制。

4.调整运行参数:如改变风机转速、出口阀门开度等,以适应实际需求。

六、总结与建议罗茨风机在气力输送系统中具有重要应用价值。

为确保风机的稳定运行和高效输送,需掌握风量计算方法,了解影响风量的因素,并采取相应措施提高风量。

气力输送系统基本参数计算(全)

气力输送系统基本参数计算(全)系统基本参数计算更新时间:2005年07月20日系统基本参数计算1.输灰管道当量长度Leg输灰管道的总当量长度为Leg=L+H+∑nLr (m)(5-19)2.灰气比μ根据所选定的空气压缩机容量和仓泵出力,用下式可计算出平均混合比μ=φGhX103/[ Qmγa(t2+t3)](kg/kg)(5-20)Gh=ψγhνp (t/仓) (5-21)式中Gh—仓泵装灰容量,t/仓。

灰气比的选择取决于管道的长度、灰的性质等因素。

对于输送干灰的系统,μ值一般取7-20 kg/kg。

当输送距离短时,取上限值;当输送距离长时,则取下限值。

3.输送系统所需的空气量因单、双仓泵均系间断工作,故系统所需的空气量应根据仓泵每一工作周期所需的气耗量.再折合成每分钟的平均耗气量即体积流量Qa=φGhX103/[μγa(t2+t3)](m3/min)(5-22)质量流量Ga=Qaγa=16.67 Gm/μ (kg/min)(5-23)4.灰气混合物的温度输送管始端灰气混合物的温度可按下式计算tm=( Gmchth+ Gacata)/( Gmch+Gaca)(℃) (5-24)式中Gm—系统出力,kg/min;ch—灰的比热容,kcal/(kg℃) ,按公式(5-7)计算th—灰的温度,℃;ca—空气的比热容,一般采用o.24kcal/(kg℃);ta—输送空气的温度,℃。

因灰气混合物在管道内流动时不断向外界散热,故混合物的温度逐渐下降,其温降值与周围环境温度、输送管道的直径等因素有关。

根据经验,每100m的温降值一般为6—20℃。

当混合物与周围环境的温度差大时,取上限值;温度差小时取下限值。

5.输送速度仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实践经验,各管段的输送速度推荐如下:管道始端的速度:νb =10-12m/s;"前、中段管道末端的速度:νe=15-20m/s;后段管道末端的速度:νe=15-25 m/s。

气力输送自动计算公式

气力输送自动计算公式气力输送是一种常用的物料输送方式,它利用气体的压力将物料从一个地方输送到另一个地方。

在工业生产中,气力输送被广泛应用于粉状物料、颗粒物料和颗粒状物料的输送。

为了实现高效、稳定的气力输送,需要对输送系统进行合理的设计和计算。

其中,气力输送自动计算公式是气力输送系统设计的重要组成部分。

气力输送自动计算公式是根据气力输送的基本原理和输送系统的参数来推导和确定的。

通过这些公式,可以计算出气力输送系统所需的气体流量、管道尺寸、压力损失等参数,从而实现对输送系统的合理设计和优化。

下面将简要介绍气力输送自动计算公式的推导和应用。

首先,我们需要了解气力输送的基本原理。

气力输送是利用气体流动的动能将物料从一个地方输送到另一个地方。

在气力输送过程中,气体通过管道流动,带动物料一起运动。

为了实现有效的气力输送,需要满足以下几个基本条件:1. 确定输送物料的性质和流动特性,包括物料的密度、粒度、流动性等参数。

2. 确定输送距离和高度,以及输送系统的布置方式。

3. 确定输送系统所需的气体流量、压力和速度等参数。

在实际应用中,为了简化计算和设计,通常会采用一些经验公式和计算方法来确定气力输送系统的参数。

下面将介绍一些常用的气力输送自动计算公式:1. 气体流量计算公式。

气体流量是气力输送系统设计的关键参数之一。

它直接影响着输送系统的能耗和输送能力。

通常情况下,可以使用以下公式来计算气体流量:Q = A V。

其中,Q表示气体流量,单位为立方米/小时;A表示管道的横截面积,单位为平方米;V表示气体的流速,单位为米/秒。

通过这个公式,可以根据输送物料的性质和流动特性,确定所需的气体流量。

2. 管道尺寸计算公式。

管道尺寸是气力输送系统设计的另一个重要参数。

合理的管道尺寸可以保证气体流动的稳定和物料的顺利输送。

通常情况下,可以使用以下公式来计算管道尺寸:D = (4 Q) / (π V)。

其中,D表示管道的直径,单位为米;Q表示气体流量,单位为立方米/小时;V表示气体的流速,单位为米/秒。

气力输送计算

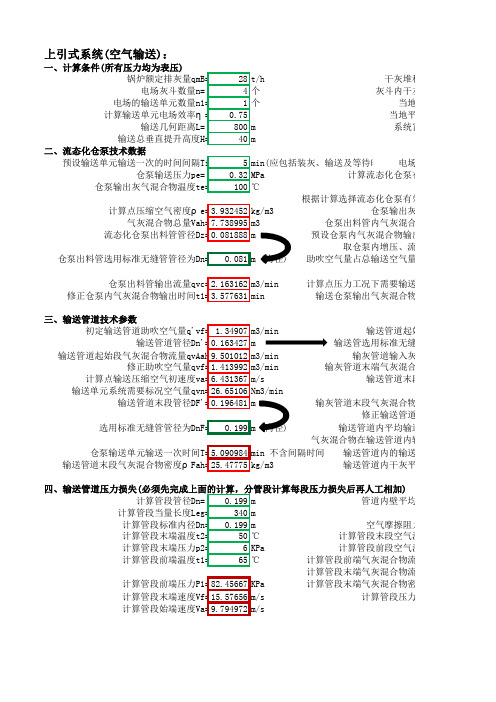

上引式系统(空气输送):一、计算条件(所有压力均为表压)锅炉额定排灰量qmB=28t/h干灰堆积密度ρh= 电场灰斗数量n=4个灰斗内干灰温 电场的输送单元数量n1=1个当地大气压pa=计算输送单元电场效率η=0.75 当地平均输送几何距离L=800m系统富余系数K=输送总垂直提升高度H=40m二、流态化仓泵技术数据电场灰预设输送单元输送一次的时间间隔Ti=5min(应包括装灰、输送及等待时间)仓泵输送压力p e=0.32MPa 计算流态化仓泵有效仓泵输出灰气混合物温度t e=100℃根据计算选择流态化仓泵有效容计算点压缩空气密度ρe=3.932452kg/m3 仓泵输出灰气比μ1=气灰混合物总量V ah=7.738995m3 仓泵出料管内气灰混合物 流态化仓泵出料管管径Dz=0.081888m 预设仓泵内气灰混合物输出时取仓泵内增压、流化仓泵出料管选用标准无缝管管径为Dn=0.081m (内径) 助吹空气量占总输送空气量百φ=仓泵出料管输出流量q vc=2.163162m3/min 计算点压力工况下需要输送空修正仓泵内气灰混合物输出时间t1=3.577631min 输送仓泵输出气灰混合物流三、输送管道技术参数初定输送管道助吹空气量q'vf= 1.34907m3/min 输送管道起始流输送管道管径Dn'=0.163427m输送管选用标准无缝管输送管道起始段气灰混合物流量qvAah=9.501012m3/min输灰管道输入灰库压力P F=修正助吹空气量q vf=1.413992m3/min输灰管道末端气灰混合物温度tF=计算点输送压缩空气初速度va=6.431367m/s 输送管道末段流输送单元系统需要标况空气量qvn=26.65106Nm3/min输送管道末段管径DF'=0.196481m 输灰管道末段气灰混合物流修正输送管道末速度Vf= 选用标准无缝管管径为Dn F=0.199m (内径)输送管道内平均输送流速v av=气灰混合物在输送管道内输送仓泵输送单元输送一次时间T=5.090984min 不含间隔时间输送管道内的输送灰气比μ= 输送管道末段气灰混合物密度ρFah=25.47775kg/m3 输送管道内干灰平均四、输送管道压力损失(必须先完成上面的计算,分管段计算每段压力损失后再人工相加)计算管段管径Dn=0.199m管道内壁平均粗糙度ε= 计算管段当量长度Leg=340m计算管段标准内径Dn=0.199m空气摩擦阻力系数λa=计算管段末端温度t2=50℃ 计算管段末段空气流量2=计算管段末端压力p2=6KPa 计算管段前段空气流量1=计算管段前端温度t1=65℃ 计算管段前端气灰混合物流量=计算管段末端气灰混合物流量= 计算管段前端压力P1=82.45667KPa 计算管段末端气灰混合物密度ρeah2=计算管段末端速度Vf=15.57656m/s 计算管段压力损计算管段始端速度Va=9.794972m/s干灰堆积密度ρh=0.75t/m3干灰温度te1=110℃当地大气压pa=101.234Kpa地平均气温ta=20℃系统富余系数K= 1.5灰斗采用定期出灰方式运行时 K≥2.0灰斗采用不积灰状态运行时 K=1.2~1.5电场灰量qm'=31.5t/h泵有效容积V=0.875m3有效容积为V= 1.2m3仓泵输出灰气比μ1=35kg/kg 为30~45kg(灰)/kg(气)混合物流速v2=7m/s 一般按6~7.5m/s选取输出时间t1'= 3.5min、流化时间t2=0.3min 一般取0.2~0.5min气量百分比φ=20% 初步设定按15%~20%选取输送空气量qve=1.686337m3/min合物流量qveah=8.08702m3/min起始流速VA'=7.5m/s 按7.0~8.5m/s选取无缝管管径Dn=0.164m (内径)管道输入灰库压力P F=6KPa端气灰混合物温度tF=50℃末段流速Vf'=16m/s 一般控制在20m/s内合物流量qVFah=29.09658m3/min正输送管道末速度Vf=15.57656m/s道内平均输送流速v av=11.53828m/s内输送时间t3=1.213352min道内的输送灰气比μ=22.01908kg(灰)/kg(气)灰平均流速vh=2.922156道内壁平均粗糙度ε=0.0002 无缝钢管为0.0002,焊钢管为0.0003,铸钢管为0.0005空气摩擦阻力系数λa=0.01964气流量qVFa2=27.75491m3/min气流量qVFa1=16.95506m3/min物流量qVFah1=18.29673m3/min物流量qVFah2=29.09658m3/min物密度ρeah2=25.47775kg/m3压力损失△Pe=76.45667Kpa。

气力输送计算

19.000 气流平均速度,m/s 0.637 3975 水平转向垂直向上弯头阻力 0.75 理论冲击次数,按表选取-->> 10 水平转向垂直向上弯头数量 2783 垂直转向水平弯头阻力 10 垂直转向水平弯头数量 3299 水平面内弯头阻力

ΔPp=

28525

发送设备压力损失 C=

100 直管吸嘴:C=1-10,Kp=1

螺

旋泵:C=100,Kp=7

仓

Kp=

7 式泵:C=100-200,Kp=7

四、供压力与风量

Q=

P=

6836 风量,m3/h 249989 压力,Pa

五、功率计算

N=

954

Lo=

326601

P1=

101000 空压机进气绝对压力,Pa

垂直管压力损失 分离器压力损失 管道出口压力损失

m3= ΔPv= H= Kv= ΔPsp= ζ= Ui= ΔPcx=

10 水平面内弯头数量 745 垂直管压力损失,Pa

5 垂直管有效高度,m 1.100

310 分离器压力损失,Pa,旋风分离器 10.6 阻力系数,表内选取-->>

8 入口气流速度,m/s 1333

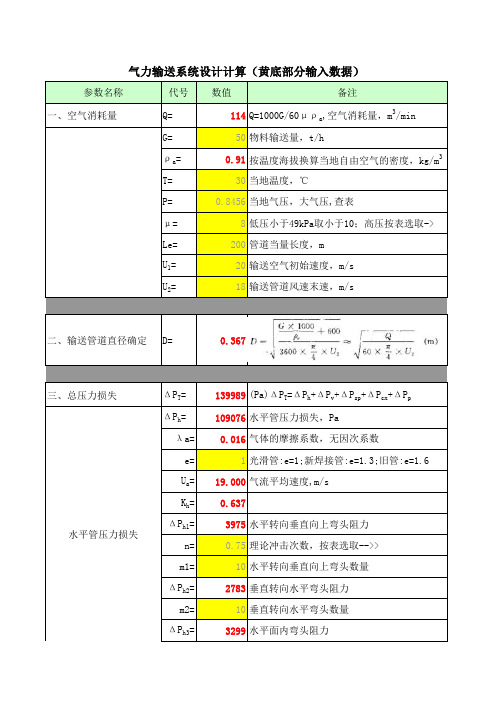

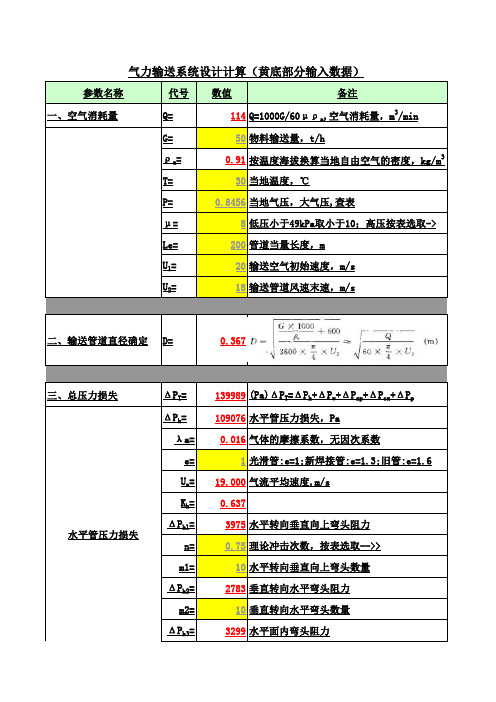

气力输送系统设计计算(黄底部分输入数据)

参数名称

代号 数值

备注

一、空气消耗量

Q=

114 Q=1000G/60μρa,空气消耗量,m3/min

G=

50 物料输送量,t/h

ρa=

0.91 按温度海拔换算当地自由空气的密度,kg/m3

T=

30 当地温度,℃

气力输送系统基本参数计算(全)

系统基本参数计算更新时间:2005年07月20日系统基本参数计算1.输灰管道当量长度Leg输灰管道的总当量长度为Leg=L+H+∑nLr (m)(5-19)2.灰气比μ根据所选定的空气压缩机容量和仓泵出力,用下式可计算出平均混合比μ=φGhX103/[ Qmγa(t2+t3)] (kg/kg) (5-20)Gh=ψγhνp (t/仓) (5-21)式中 Gh—仓泵装灰容量,t/仓。

灰气比的选择取决于管道的长度、灰的性质等因素。

对于输送干灰的系统,μ值一般取7-20 kg/kg。

当输送距离短时,取上限值;当输送距离长时,则取下限值。

3.输送系统所需的空气量因单、双仓泵均系间断工作,故系统所需的空气量应根据仓泵每一工作周期所需的气耗量.再折合成每分钟的平均耗气量即体积流量Qa=φGhX103/[μγa(t2+t3)](m3/min)(5-22)质量流量Ga=Qaγa= Gm/μ (kg/min) (5-23)4.灰气混合物的温度输送管始端灰气混合物的温度可按下式计算 tm=( Gmchth+ Gacata)/( Gmch+Gaca)(℃) (5-24)式中 Gm—系统出力,kg/min;ch—灰的比热容,kcal/(kg℃) ,按公式(5-7)计算th—灰的温度,℃;ca—空气的比热容,一般采用o.24kcal/(kg℃);ta—输送空气的温度,℃。

因灰气混合物在管道内流动时不断向外界散热,故混合物的温度逐渐下降,其温降值与周围环境温度、输送管道的直径等因素有关。

根据经验,每100m的温降值一般为6—20℃。

当混合物与周围环境的温度差大时,取上限值;温度差小时取下限值。

5.输送速度仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实践经验,各管段的输送速度推荐如下:管道始端的速度:νb =10-12m/s;"前、中段管道末端的速度:νe=15-20m/s;后段管道末端的速度:νe=15-25 m/s。

负压稀相气力输送的设计和计算

负压气力输送系统1,常见的负压气力输送装置A,低负压离心风机气力输送:采用离心风机作为气源、以落料式吸嘴作为进料装置、用串联双旋风作为气固分离装置,采用大风量连续输送并冷却略潮湿的物料,见下图。

由于采用高压离心风机作为气源输送其压力很低,因此这种输送距离不易过长(一般不超过100米),否则输送距离太长则能耗显著增加得不偿失。

由于离心风机的压头很低,多点进料时就不能采用串联形式(因为串联形式的多点进料阻力很大离心风机没有力量同时抽动多个点位的物料),因此它采用落料式吸嘴进行并联多点进料,这样就可以大大地降低吸嘴处的阻力降,在每个进料点都配有调风插板进行调节,同时在进料段管道直径应合理匹配让直径逐渐加粗使得每一点的风速都基本一致。

气固分离装置则先让二相流进入矮胖的旋风分离器将绝大部分粗粉和颗粒及一部分细粉分离出来经过安装在其底部的旋转阀连续地排泄出去,然后再将含尘气体进入细高的旋风分离器将绝大部分细粉分离出来并由旋转阀排出,尾气则经由离心风机(离心风机可以走粉尘)排空,这种方式尾气不能达到排放标准。

采用落料式吸嘴的低负压离心风机输送系统管道不会堵塞,原因是瞬间加大进料量时由于真空度很低它没有力量吸入太多的物料,多余的物料会溢出洒落到地面。

由于这种吸嘴无法吸入过多的物料因而输送管道也就不可能堵塞。

B,‘A’中讲述的略潮湿的物料低负压离心风机气力输送的尾气不能达到排放标准。

在肯定物料是干燥的无附着的情况下用布袋除尘器替代细高的旋风分离器,这样排出的尾气就能够达到排放标准,见下图。

布袋除尘器的前端保留旋风分离器的目的是用旋风分离器将绝大部分物料分离出去以降低进入布袋除尘器的粉尘浓度防止其堵塞。

由于这是气力输送系统它的负压值远比除尘系统大(一般大10倍左右),除尘系统使用的轻薄滤袋容易透灰,因此一般采用加厚或覆膜滤料来制造滤袋,来防止细粉穿透滤袋,另外与除尘系统相比其脉冲阀加大且脉冲反吹清灰的频次增加以加强清灰力度,过滤面积也要加大以抵消清灰频次增加所抵消的过滤面积,设计风量也应适当增加以抵消过多的脉冲反吹空气。

气力输送计算(催功龙)

上引式系统(空气输送):一、计算条件(所有压力均为表压)锅炉额定排灰量qmB=28t/h干灰堆积密度ρh= 电场灰斗数量n=4个灰斗内干灰温 电场的输送单元数量n1=1个当地大气压pa=计算输送单元电场效率η=0.75 当地平均输送几何距离L=800m系统富余系数K=输送总垂直提升高度H=40m二、流态化仓泵技术数据电场灰预设输送单元输送一次的时间间隔Ti=5min(应包括装灰、输送及等待时间)仓泵输送压力p e=0.32MPa 计算流态化仓泵有效仓泵输出灰气混合物温度t e=100℃根据计算选择流态化仓泵有效容计算点压缩空气密度ρe=3.932452kg/m3 仓泵输出灰气比μ1=气灰混合物总量V ah=7.738995m3 仓泵出料管内气灰混合物 流态化仓泵出料管管径Dz=0.081888m取仓泵内增压、流化仓泵出料管选用标准无缝管管径为Dn=0.081m (内径)φ=仓泵出料管输出流量q 计算点压力工况下需要输送空输送仓泵输出气灰混合物流三、输送管道技术参数初定输送管道助吹空气量q'vf= 1.34907m3/min 输送管道起始流输送管道管径Dn'=0.163427m输送管选用标准无缝管输送管道起始段气灰混合物流量qvAah=9.501012m3/min输灰管道输入灰库压力P F=修正助吹空气量q vf=1.413992m3/min输灰管道末端气灰混合物温度tF=计算点输送压缩空气初速度va=6.431367m/s 输送管道末段流输送单元系统需要标况空气量qvn=26.65106Nm3/min输送管道末段管径DF'=0.196481m 输灰管道末段气灰混合物流修正输送管道末速度Vf= 选用标准无缝管管径为Dn F=0.199m (内径)输送管道内平均输送流速v av=气灰混合物在输送管道内输送仓泵输送单元输送一次时间T=5.090984min 不含间隔时间输送管道内的输送灰气比μ= 输送管道末段气灰混合物密度ρFah=25.47775kg/m3 输送管道内干灰平均四、输送管道压力损失(必须先完成上面的计算,分管段计算每段压力损失后再人工相加)计算管段管径Dn=0.199m管道内壁平均粗糙度ε= 计算管段当量长度Leg=340m计算管段标准内径Dn=0.199m空气摩擦阻力系数λa=计算管段末端温度t2=50℃ 计算管段末段空气流量2=计算管段末端压力p2=6KPa 计算管段前段空气流量1=计算管段前端温度t1=65℃ 计算管段前端气灰混合物流量=计算管段末端气灰混合物流量= 计算管段前端压力P1=82.45667KPa 计算管段末端气灰混合物密度ρeah2=计算管段末端速度Vf=15.57656m/s 计算管段压力损计算管段始端速度Va=9.794972m/s干灰堆积密度ρh=0.75t/m3干灰温度te1=110℃当地大气压pa=101.234Kpa地平均气温ta=20℃系统富余系数K= 1.5灰斗采用定期出灰方式运行时 K≥2.0灰斗采用不积灰状态运行时 K=1.2~1.5电场灰量qm'=31.5t/h泵有效容积V=0.875m3有效容积为V= 1.2m3仓泵输出灰气比μ1=35kg/kg 为30~45kg(灰)/kg(气)混合物流速v2=7m/s 一般按6~7.5m/s选取输出时间t1'= 3.5min、流化时间t2=0.3min 一般取0.2~0.5min气量百分比φ=20% 初步设定按15%~20%选取输送空气量qve=1.686337m3/min合物流量qveah=8.08702m3/min起始流速VA'=7.5m/s 按7.0~8.5m/s选取无缝管管径Dn=0.164m (内径)管道输入灰库压力P F=6KPa端气灰混合物温度tF=50℃末段流速Vf'=16m/s 一般控制在20m/s内合物流量qVFah=29.09658m3/min正输送管道末速度Vf=15.57656m/s道内平均输送流速v av=11.53828m/s内输送时间t3=1.213352min道内的输送灰气比μ=22.01908kg(灰)/kg(气)灰平均流速vh=2.922156道内壁平均粗糙度ε=0.0002 无缝钢管为0.0002,焊钢管为0.0003,铸钢管为0.0005空气摩擦阻力系数λa=0.01964气流量qVFa2=27.75491m3/min气流量qVFa1=16.95506m3/min物流量qVFah1=18.29673m3/min物流量qVFah2=29.09658m3/min物密度ρeah2=25.47775kg/m3压力损失△Pe=76.45667Kpa。

气力输送计算

上引式系统(空气输送):一、计算条件(所有压力均为表压)锅炉额定排灰量qmB=28t/h干灰堆积密度ρh= 电场灰斗数量n=4个灰斗内干灰温 电场的输送单元数量n1=1个当地大气压pa=计算输送单元电场效率η=0.75 当地平均输送几何距离L=800m系统富余系数K=输送总垂直提升高度H=40m二、流态化仓泵技术数据电场灰预设输送单元输送一次的时间间隔Ti=5min(应包括装灰、输送及等待时间)仓泵输送压力p e=0.32MPa 计算流态化仓泵有效仓泵输出灰气混合物温度t e=100℃根据计算选择流态化仓泵有效容计算点压缩空气密度ρe=3.932452kg/m3 仓泵输出灰气比μ1=气灰混合物总量V ah=7.738995m3 仓泵出料管内气灰混合物 流态化仓泵出料管管径Dz=0.081888m 预设仓泵内气灰混合物输出时取仓泵内增压、流化仓泵出料管选用标准无缝管管径为Dn=0.081m (内径) 助吹空气量占总输送空气量百φ=仓泵出料管输出流量q vc=2.163162m3/min 计算点压力工况下需要输送空修正仓泵内气灰混合物输出时间t1=3.577631min 输送仓泵输出气灰混合物流三、输送管道技术参数初定输送管道助吹空气量q'vf= 1.34907m3/min 输送管道起始流输送管道管径Dn'=0.163427m输送管选用标准无缝管输送管道起始段气灰混合物流量qvAah=9.501012m3/min输灰管道输入灰库压力P F=修正助吹空气量q vf=1.413992m3/min输灰管道末端气灰混合物温度tF=计算点输送压缩空气初速度va=6.431367m/s 输送管道末段流输送单元系统需要标况空气量qvn=26.65106Nm3/min输送管道末段管径DF'=0.196481m 输灰管道末段气灰混合物流修正输送管道末速度Vf= 选用标准无缝管管径为Dn F=0.199m (内径)输送管道内平均输送流速v av=气灰混合物在输送管道内输送仓泵输送单元输送一次时间T=5.090984min 不含间隔时间输送管道内的输送灰气比μ= 输送管道末段气灰混合物密度ρFah=25.47775kg/m3 输送管道内干灰平均四、输送管道压力损失(必须先完成上面的计算,分管段计算每段压力损失后再人工相加)计算管段管径Dn=0.199m管道内壁平均粗糙度ε= 计算管段当量长度Leg=340m计算管段标准内径Dn=0.199m空气摩擦阻力系数λa=计算管段末端温度t2=50℃ 计算管段末段空气流量2=计算管段末端压力p2=6KPa 计算管段前段空气流量1=计算管段前端温度t1=65℃ 计算管段前端气灰混合物流量=计算管段末端气灰混合物流量= 计算管段前端压力P1=82.45667KPa 计算管段末端气灰混合物密度ρeah2=计算管段末端速度Vf=15.57656m/s 计算管段压力损计算管段始端速度Va=9.794972m/s干灰堆积密度ρh=0.75t/m3干灰温度te1=110℃当地大气压pa=101.234Kpa地平均气温ta=20℃系统富余系数K= 1.5灰斗采用定期出灰方式运行时 K≥2.0灰斗采用不积灰状态运行时 K=1.2~1.5电场灰量qm'=31.5t/h泵有效容积V=0.875m3有效容积为V= 1.2m3仓泵输出灰气比μ1=35kg/kg 为30~45kg(灰)/kg(气)混合物流速v2=7m/s 一般按6~7.5m/s选取输出时间t1'= 3.5min、流化时间t2=0.3min 一般取0.2~0.5min气量百分比φ=20% 初步设定按15%~20%选取输送空气量qve=1.686337m3/min合物流量qveah=8.08702m3/min起始流速VA'=7.5m/s 按7.0~8.5m/s选取无缝管管径Dn=0.164m (内径)管道输入灰库压力P F=6KPa端气灰混合物温度tF=50℃末段流速Vf'=16m/s 一般控制在20m/s内合物流量qVFah=29.09658m3/min正输送管道末速度Vf=15.57656m/s道内平均输送流速v av=11.53828m/s内输送时间t3=1.213352min道内的输送灰气比μ=22.01908kg(灰)/kg(气)灰平均流速vh=2.922156道内壁平均粗糙度ε=0.0002 无缝钢管为0.0002,焊钢管为0.0003,铸钢管为0.0005空气摩擦阻力系数λa=0.01964气流量qVFa2=27.75491m3/min气流量qVFa1=16.95506m3/min物流量qVFah1=18.29673m3/min物流量qVFah2=29.09658m3/min物密度ρeah2=25.47775kg/m3压力损失△Pe=76.45667Kpa。

气力输送计算

垂直管压力损失 分离器压力损失 管道出口压力损失

m3= ΔPv= H= Kv= ΔPsp= ζ= Ui= ΔPcx=

发送设备压力损失

ΔPp= C= Kp=

10 水平面内弯头数量 745 垂直管压力损失,Pa

5 垂直管有效高度,m 1.100

310 分离器压力损失,Pa,旋风分离器 10.6 阻力系数,表内选取-->>

P2=

300000 空压机供气绝对压力,Pa

η=

0.65 等温全效率,0.55-0.75

R/D 0.5 1 2 3 9 20

n

0.75 0.94 1.22 1.67 2.04 3

0.016 气体的摩擦系数,无因次系数 1 光滑管:e=1;新焊接管:e=1.3;旧管:e=1.6

19.000 气流平均速度,m/s 0.637 3975 水平转向垂直向上弯头阻力 0.75 理论冲击次数,按表选取-->> 10 水平转向垂直向上弯头数量 2783 垂直转向水平弯头阻力 10 垂直转向水平弯头数量 3299 水平面内弯头阻力

气力输送系统设计计算(黄底部分输入数据)

参数名称

代号 数值

备注

一、空气消耗量

Q=

114 Q=1000G/60μρa,空气消耗量,m3/min

G=

50 物料输送量,t/h

ρa=

0.91 按温度海拔换算当地自由空气的密度,kg/m3

T=

30 当地温度,℃

P=

0.8456 当地气压,大气压,查表

μ=

8 低压小于49kPa取小于10;高压按表选取->

8 入口气流速度,m/s

1333

28525 100 直管吸嘴:C=1-10,Kp=1 螺旋泵:C=100,Kp=7 7 仓式泵:C=100-200,Kp=7

气力输送设计计算书知识

广东南海梅山电场气力输送设计计算书1.仓泵技术参数:2.除尘器一个输送单元输送系统校核2.1.仓泵出口处管道内气流速度:按浓相仓泵运行要求,出口处气流速度:< 5.0m/s2.2.仓泵运行时输送压力(泵内工作压力):0.15~0.18MPa2.3.输送管未端气流速度:按管道内灰气混合物流动的热力学过程介于等温和绝热过程之间,取k=1.1则:P1(V1×S1)1.1=P2(V2×S2)1.1式中:P1 、P2为输送管始端压力和管道未端压力(绝对压力)V1、V2为输送管进口和出口的流速S1电场仓泵出口输灰管截面积 0.0078m2S2电场输送管出口截面积0.0078m2令P2=1,P1=2.8代入得: V2=12.43m/s管道内气流平均速度:Up=8.71m/s在上列无缝管配置下实际耗气量:耗气量按下式确定(近似计算式):Q实= S2×V2=0.096m3/s = 5.8m3/min2.4.仓泵的工作过程主要分为下列几个过程:㈠进料㈡加压㈢输送㈣吹扫等四个过程.2.5.仓泵输送质量流率:G MS =Q×μ气×μ=2.84g/s上式中: GMS质量流率Q 耗气量 (0.069m3/s)μ气空气比重 (1.25)μ混合比 (33)仓泵主要技术参数见上表, 一个输送过程的时间按下式计算:t=t1+t2+t3+t4+t5上式中:t1进料时间(多组仓泵进行交替输送时,不计时料时间)t2有效输送时间t3管道吹扫时间t4加压时间t5辅助时间(各种动作过程时间)每组泵的有效输送时间: t2=w÷(Q×μ气×μ) =598.6s上式中: w 一台仓泵装灰量, 为1700kg.吹扫时间: t3 = L÷Vp+60=85s上式中: L 按输送最远几何距离215m计算Vp气流平均速度:8.7m/s加压时间: T430s辅助时间: T55s总的输送时间为:718.6每小时最大输送能力: (3600÷718.6)×1.7t =8.5t/h根据以上计算,电除尘器一台炉采用一根DN100输灰管,分二组进行交替输送,其输送能力为8.5t/h,大于实际出力的300%,满足招标文件中的设计出力要求。

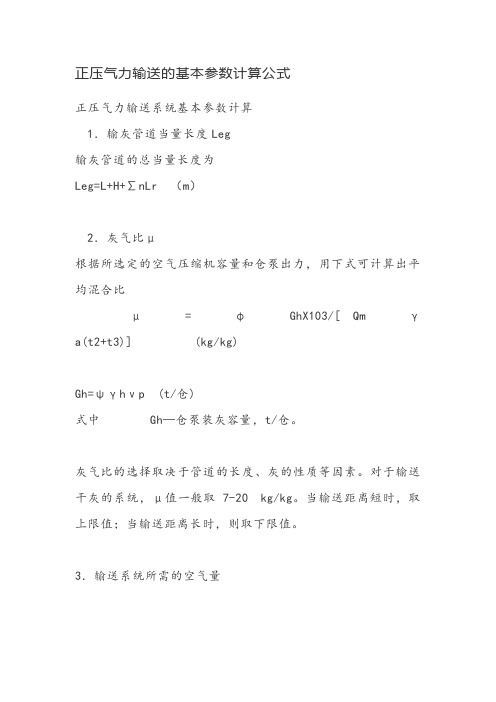

正压气力输送的基本参数计算公式

正压气力输送的基本参数计算公式正压气力输送系统基本参数计算1.输灰管道当量长度Leg输灰管道的总当量长度为Leg=L+H+∑nLr(m)2.灰气比μ根据所选定的空气压缩机容量和仓泵出力,用下式可计算出平均混合比μ=φGhX103/[Qmγa(t2+t3)](kg/kg)Gh=ψγhνp(t/仓)式中Gh—仓泵装灰容量,t/仓。

灰气比的选择取决于管道的长度、灰的性质等因素。

对于输送干灰的系统,μ值一般取7-20kg/kg。

当输送距离短时,取上限值;当输送距离长时,则取下限值。

3.输送系统所需的空气量因单、双仓泵均系间断工作,故系统所需的空气量应根据仓泵每一工作周期所需的气耗量.再折合成每分钟的平均耗气量即体积流量Qa=φGhX103/[μγa(t2+t3)](m3/min)质量流量Ga=Qaγa=16.67Gm/μ(kg/min)4.灰气混合物的温度输送管始端灰气混合物的温度可按下式计算tm=(Gmchth+Gacata)/(Gmch+Gaca)(℃)式中Gm—系统出力,kg/min;ch—灰的比热容,kcal/(kg℃),按公式计算th—灰的温度,℃;ca—空气的比热容,一般采用o.24kcal/(kg℃);ta—输送空气的温度,℃;因灰气混合物在管道内流动时不断向外界散热,故混合物的温度逐渐下降,其温降值与周围环境温度、输送管道的直径等因素有关。

根据经验,每100m的温降值一般为6—20℃。

当混合物与周围环境的温度差大时,取上限值;温度差小时取下限值。

5.输送速度仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实践经验,各管段的输送速度推荐如下:管道始端的速度:νb=10-12m/s;"前、中段管道末端的速度:νe=15-20m/s;后段管道末端的速度:νe=15-25m/s。

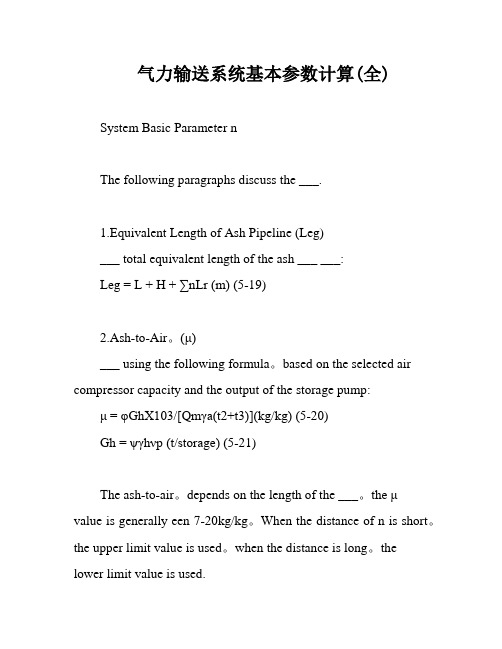

气力输送系统基本参数计算(全)

气力输送系统基本参数计算(全) System Basic Parameter nThe following paragraphs discuss the ___.1.Equivalent Length of Ash Pipeline (Leg)___ total equivalent length of the ash ___ ___:Leg = L + H + ∑nLr (m) (5-19)2.Ash-to-Air。

(μ)___ using the following formula。

based on the selected air compressor capacity and the output of the storage pump:μ = φGhX103/[Qmγa(t2+t3)](kg/kg) (5-20)Gh = ψγhνp (t/storage) (5-21)The ash-to-air。

depends on the length of the ___。

the μvalue is generally een 7-20kg/kg。

When the distance of n is short。

the upper limit value is used。

when the distance is long。

thelower limit value is used.3.Required Air Volume for Conveying SystemSince both single and double storage pumps work intermittently。

the required air volume for the system should be based on the air n required for each working cycle of the storage pump。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

系统基本参数计算更新时间:2005年07月20日系统基本参数计算1.输灰管道当量长度Leg输灰管道的总当量长度为Leg=L+H+∑nLr (m)(5-19)2.灰气比μ根据所选定的空气压缩机容量和仓泵出力,用下式可计算出平均混合比μ=φGhX103/[ Qmγa(t2+t3)](kg/kg)(5-20)Gh=ψγhνp (t/仓) (5-21)式中Gh—仓泵装灰容量,t/仓。

灰气比的选择取决于管道的长度、灰的性质等因素。

对于输送干灰的系统,μ值一般取7-20 kg/kg。

当输送距离短时,取上限值;当输送距离长时,则取下限值。

3.输送系统所需的空气量因单、双仓泵均系间断工作,故系统所需的空气量应根据仓泵每一工作周期所需的气耗量.再折合成每分钟的平均耗气量即体积流量Qa=φGhX103/[μγa(t2+t3)](m3/min)(5-22)质量流量Ga=Qaγa=16.67 Gm/μ (kg/min)(5-23)4.灰气混合物的温度输送管始端灰气混合物的温度可按下式计算tm=( Gmchth+ Gacata)/( Gmch+Gaca)(℃) (5-24)式中Gm—系统出力,kg/min;ch—灰的比热容,kcal/(kg℃) ,按公式(5-7)计算th—灰的温度,℃;ca—空气的比热容,一般采用o.24kcal/(kg℃);ta—输送空气的温度,℃。

因灰气混合物在管道内流动时不断向外界散热,故混合物的温度逐渐下降,其温降值与周围环境温度、输送管道的直径等因素有关。

根据经验,每100m的温降值一般为6—20℃。

当混合物与周围环境的温度差大时,取上限值;温度差小时取下限值。

5.输送速度仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实践经验,各管段的输送速度推荐如下:管道始端的速度:νb =10-12m/s;"前、中段管道末端的速度:νe=15-20m/s;后段管道末端的速度:νe=15-25 m/s。

计算管段的实际末端的速度νe可按下式计算νe=0.0212Qe/D2 (m/s) (5-25)Qe=(paTe/peTa).Qm (m3/s) (5-26)式中Qe—计算管段终端的容积流量, m3/minpe—计算管段终端绝对压力,PaTe—计算管段终端温度,K;pa—当地大气压力,Pa;Ta—当地大气平均温度,KD—输送管道的内径,m。

系统出力Gm计算(一)系统出力Gm气力除灰设备的出力可根据系统的最大输送量(已考虑输送系统和设备维修时间等因素)来确定。

对于仓式泵系统,计算时,根据设计输送量Gms和管道长度,可先初选某一规格的仓泵,然后核算仓泵的系统山力Gm,是否能满足输送要求,即Gm≥Gms。

单仓泵Gm=60ψγhνp/(t1+t2) (t/h)(5-16)双仓泵Gm=60ψγhνp/(t2+t3)(t/h) (5-17)t3=φX(νb/Qm)X[(po-pc)/pa]X[(273+ta)/ (273+t)](min) (5-18)式中ψ—仓泵充满系数,一般取o.8;γh—灰的堆积密度,可近似取o.7~0.8t/m3;νp—仓式泵的几何容积.m3;t1—装满1仓灰所需的时间,与给料设备的形式和出力有关,mint2—吹送1仓灰所需的时间,主要与输送管道的长度有关,mint3—仓泵压力回升时间,min;φ—供气系统漏风系数,一般取1.1-1.2νb—供气系统贮气总容积,m3;Qm—空气压缩机的自由空气流量, m3/minpo—仓泵开始吹灰时的压力,Papc—仓泵停止吹灰时的压力,Papa—当地大气压力,Pa;ta—当地大气平均温度,℃. t—压缩空气供气温度,℃除灰系统的压力损失△p更新时间:2005年07月20日除灰系统的压力损失△p仓泵正压气力除灰系统的压力损失是从整根管道的终端(即排入灰库的接口)向管道始端逐段进行计算的。

正压气力除灰系统的压力损失由以下各部分组成。

1.管道压力损失△p1输送管道的压力损失应为水平、垂直、倾斜管道以及管道附件压力损失的总和。

为简化计算,一般可将各部分折合成当量长度的水平管道,则得计算公式如下△p1={[pe2+19.6 peλa(Lcq/D)(γeνe2/2g)]1/2-pe}(1+Kμ)(Pa)(5-27)式中,pe—计算管段终端的绝对压力,Pa,对于最后一段管道,pe即为入库接口处的压力;λa—计算管段的空气摩擦阻力系数,按式(5-9)计算Leq—计算管段的当量长度,m, 按公式(5-19)和表5—1、表5-2得出;D—计算管段的管道内径,m;γe—计算管段的终端的空气重度,kgf/m3νe—计算管段的终端流速,m/s;μ—灰气混合比,按(5-20)式计算,kg(灰)/kg (气);K—两相流系数,一般可通过试验求得,也可按表5-3所列数据选用。

2.输送设备的压力损失△pp上引式仓泵内的压力损失如表5—5所示,其他形式仓泵内的压力损失可参照选用。

表5—5上引式仓泵内压力损失表仓式泵流量(m3/min )20-40 >40压力损失△pp(Pa) 6000-12000 12000-150003.灰粒加速引起的压力损失△pac在加料处、管道变径处以及弯管之后灰粒起动加速引起的压力损失,可按公式(5—13)计算。

6\0m#T/`4k,[4d)U3h4.入库压力损失△po△po=γeν2e(1+0.64)/2g (Pa)(5—28)式中所有参数均选用灰气混合物入库处的数值,据实测,△po一般为3000-5000 Pa.。

5.布袋收尘霉的压力损失△pi一般可根据制造厂家提供的有关压力损失数据选用。

综合以上所述,可得正压气力除灰系统的压力损失计算公式如下:△p =∑△p1 +△pp +△pac +△p0 +△pi(Pa)(5—29)式中∑△p1一各计算管段管道的压力损失的总和,Pa受灰器负压除灰系统计算之系统出力Gm更新时间:2005年07月20日一、受灰器负压除灰系统计算(一)系统出力Gm能源环保论坛(})n!g;g `#z系统出力可根据锅炉最大连续蒸发量时,每小时的总灰量或总渣量以及系统设备停运进行维护所需要的时间来确定,即Gm=(Gtn/tm)X103(kg/h) (5-1)式中G--锅炉最大连续蒸发量时每小时的总灰量或总渣量,t/h;tn—锅炉每班运行小时数,一般为8h;tm—气力除灰系统每班运行小时数,一般按4h考虑。

物料输送阀负压气力除灰出力Gf的计算更新时间:2005年07月20日物料输送阀负压气力除灰出力Gf的计算在一定的输送距离和浓度条件下,采用除灰控制阀的负压气力除灰系统的出力主要取决于管道的直径,其关系可参照表5-4。

表5-4系统出力与管径关系管径(mm) DN150 DN125 DN150 DN200 DN250系统出力(t/h) 5-8 8-10 10-15 15-40 40-60负压系统的系统出力可按下式计算Gf=(Q/ v1)X[(p1 v1-p2 v2)/(k-1)]X3.6/[(w2/2g+Lf+H+ w2fNπ/2g)Xg](t/h)(5-15)式中f—摩擦系数;g—重力加速度,9.81m/s2H—垂直升高,m;Lf—输送水平距离,m;k—定墒指数,可取1.2N—90°弯头个数,当弯头小于90°时,折算为90°弯头p1—负压设备进口空气压力,Pa(绝对)P2--负压设备出口空气压力,Pa(绝对)Q--负压设备进口空气流量,m3/Sv1—负压设备进口空气比容,m3/kg;v2—负压设备出口空气比容,m3/kg:w—管道平均流速,m/s。

气力输送系统的经济分析更新时间:2005年07月24日在设计气力除灰系统时,首先要保证能完成预期的输送任务,同时,合理地决定所采用的设备种类和容量,以及与此有关的问题,设计时,不能只看设备费用的多少,而更重要的是要综合考虑物料的性质对质量的影响,输送量、输送距离、输送路线的情况,以及运行管理的难易和费用等等,例如对于某些物料,各种设备的条件均适宜于气力输送,但由于物料含有大量的水分、具有粘附性等原因而不能采用气力输送时,即使机械输送设备费用大,也得选取机械输送方式。

也有这样的情况,输送某些物料时,例如,向循环流化床锅炉炉前贮料仓输送石灰石粉时,采用气力输送所需的功率大,乍看起来运行费用较高,但从系统的合理性或生产技术上来看,还是用气力输为好。

究竟在什么样的情况下采用哪一种方式技术经济性比较合理呢,一般来说,在较短距离的输送时,机械输送是有利的;反之,对较长距离的输送,虽然从所需的功率来看,采用气力输送系统是不利的,但在设备费用方面,往往采用气力输送系统是有利的。

设备费用和所需功率及运行费用随周围条件不同,变化很大,所以不能笼统地比较,同时还应注意到随着各种平台支架和附属设备的情况不同,变化幅度也很大。

总之在设计气力除灰系统时,应该根据工程具体条件.综合性地通过技术经济比较后选择最合适的输送系统和相应的设备。

如果系统的输送出力和输送距离已定,则系统的经济性一般取决于输送的灰气混合比,从设备能量消耗来看,压(抽)气设备所需的功率与系统压力和空气流量的乘积成正比。

如果提高灰气混合比,输用的空气量则可减小,在输送速度保持一定的条件下,输送用的空气量与管径的平方成正比,即Q∝D2而系统压力即输送管道的阻力与管内径的平反成反比,即P∝1/D而与灰气比并不是按正比关系增加.因此,提高输送的灰气比,减少空气量,对降低压(抽)气设备的能量消耗是十分有利的:其次,从系统基建费用来看,由于灰气比的提高,设备和输送管道内径、支架及安装费用都可以相应地减小,降低系统基建费用的效果也是显而易见的。

灰气比μ越大,对于增大输送能力来说越有利,显然也将提高经济性。

但是,灰气比过大,则在同样的气流速度下可能产生堵塞,并且输送压力也增高,对负压式和低正压气力输送系统,有可能会超过压气机械所允许的吸气压力或排气压力。

因而,灰气比的数值受到物料的物理性质、输送方式以及输送条件等因素的限制。

特别是对正压气力输送系统,考虑仓式泵本身的尺寸和构造、输料管的内径和长度、弯头数目以及使用的空气量等条件,其灰气比自然更受到制约。

在设计计算时,要考虑输送条件和参考各种实例来选定灰气比的数值一般选取的范围如表5-8所示表5-8灰气比μ的数值输送方式μ负压式低真空小于10高真空10- 20压力式低压<20高压10-40流态化压送40-80从上表也不难看出.在经过综合比较后,有条件时应该尽量选用高浓度的密相气力输送系统。

表5—9为德国公司的一个例子。

由表可以看出,与机械方式相比,气力除灰系统的功率消耗偏大,运行费用接近,但设备费用要节约得多。