钢在加热时的转变

钢在加热时的组织转变

钢在加热时的组织转变

1. 钢在加热过程中的组织变化

钢是一种具有高强度和韧性的金属材料,广泛用于机械制造、建筑、船舶、桥梁等领域。

在钢材加工过程中,热处理是一项重要的工艺步骤,可以改善钢的力学性能、提高其使用寿命。

而钢在加热过程中的组织变化,是影响其热处理效果和性能表现的关键因素之一。

2. 软化和晶粒长大

钢材经过冷加工和热加工后,其组织结构会发生变化。

加热可以使钢材发生软化,原因是钢的晶界杂质和碳化物颗粒会被空气中的氧化物气体消耗掉,在高温下形成低能量状态的组织结构,从而改变了材料的硬度和韧度,有利于加工和使用。

同时,钢材在加热时晶粒也会长大,因为温度升高会使晶界能量降低,晶界的迁移和改变也会导致晶粒的长大。

3. 相变和组织重构

除了软化和晶粒长大,加热还可以使钢材发生相变和组织重构。

钢材中的相是指金属组织的多种形态和状态,在不同的温度下会发生相变。

例如,铁素体(ferrite)和奥氏体(austenite)是钢中常见的相,钢的性能也与其相的形态和含量密切相关。

因此,在加热过程中应该控制温度和时间,以使钢材中的相变完成,并尽量避免相的不均匀分布。

4. 总结

总之,钢材在加热时会产生多种组织变化,包括软化、晶粒长大、相变和组织重构等。

这些变化会影响钢材的力学性能、延展性和可加

工性,同时也决定了热处理工艺的制定和实施。

因此,在进行热处理

之前,应该准确了解材料的组织结构和特性,并选择合适的工艺参数

和方式,以使钢材发挥最佳性能。

钢在加热和冷却时的组织转变

钢在加热和冷却时的组织转变嘿,咱聊聊钢在加热和冷却时那神奇的组织转变。

钢啊,这硬家伙,平时看着就挺牛。

可你知道吗?当它被加热的时候,那可就像变魔术一样。

一开始,温度慢慢升高,钢就开始有点小动静了。

就好像一个睡眼惺忪的人,逐渐被唤醒。

那原本排列整齐的原子们,也开始不安分起来。

温度再高点,钢的组织就发生大变化啦。

这时候的钢,就如同一个正在进行大改造的工厂。

各种原子重新排列组合,形成新的结构。

那场面,可壮观了。

想象一下,无数的小原子们,就像一群忙碌的小工人,在高温的催促下,热火朝天地干着活。

要是继续加热,钢可就彻底不一样了。

它变得更加活跃,就像一个疯狂的派对现场。

原子们尽情地舞动,结构也变得越来越复杂。

这时候的钢,有着强大的力量,仿佛能征服一切。

可别光看加热的时候,冷却也很有看头呢。

当钢开始冷却,就像是一场疯狂派对后的安静。

原子们不再那么疯狂,开始慢慢回归秩序。

温度逐渐降低,钢的组织也逐渐稳定下来。

这就像一个人在经历了一场刺激的冒险后,开始平静地思考人生。

冷却过程中,钢的变化可细腻了。

有时候,它会变得更加坚硬,就像一个坚强的战士,不屈不挠。

有时候,它又会变得更加有韧性,像一个灵活的运动员,能应对各种挑战。

不同的加热和冷却方式,会让钢有不同的组织转变。

就好比不同的人生选择,会带来不同的结果。

如果加热得太快,冷却得太急,钢可能就会变得很脆弱。

但如果掌握好节奏,钢就能变得无比强大。

咱再想想,生活中的很多东西不都跟钢的组织转变有点像吗?我们在经历一些事情的时候,也会发生变化。

有时候是好的变化,让我们变得更强大;有时候可能不太好,但我们也能从中学到东西。

钢在加热和冷却时的组织转变,真的很神奇。

它让我们看到了物质的奇妙之处,也让我们思考人生的各种可能性。

总之,钢的组织转变告诉我们,变化是不可避免的,我们要学会适应变化,让自己变得更强大。

钢在加热时的转变 ppt课件

测定奥氏体的 转变量与时间 的关系

24

热 处 理 原 理

共析钢奥氏体等温形成图(TTA)

Time-Temperature-Austenitization

参考《钢的热处理》P23合金钢等温TTA曲线

25

热

处

4.2 连续加热时奥氏体形成特征

理 原

理

实际生产中,绝大多数情况下奥 氏体是在连续加热过程中形成的。

➢ 一般认为奥氏体在铁素体和渗碳体交界面上形成 晶核。

➢ 奥氏体晶核也可以在以往的粗大奥氏体晶界上 (原始奥氏体晶界)形核并且长大,由于这样的 晶界处富集较多的碳原子和其他元素,给奥氏体 形核提供了有利条件。

➢ 下图b)所示为在原始粗大奥氏体晶界上开始形成 许多细小的奥氏体晶粒。

16Biblioteka 热 处 理 原 理➢临界点A3和Acm也附加脚标c,r,即:Ac3、Ar3、 Accm、Arcm。

13

热

处

加热和冷却时的临界点

理 原

理

《钢的热处理》P15

14

热

处

3.1 奥氏体形成的热力学条件

理 原

理

➢驱动力

珠光体和奥氏体的自由能随温度变化的示意图

《钢的热处理》P15

15

热

处

3.2 奥氏体晶核的形成

理 原

理

3.2.1 形核地点

➢因此,一般来说 奥氏体形成后总是剩下渗碳体。 之后,进行渗碳体的溶解过程。

➢虽然珠光体中铁素体片厚度比渗碳体片大得多 (约7倍),仍然是铁素体先消失。

《钢的热处理》P25 扩散定律

33

热 处 理 原 理

4.4 影响奥氏体形成速度的因素

一切影响奥氏体的形核率和增大 速度的因素都影响奥氏体的形成 速度。

钢在加热和冷却时的组织转变

A-P转变 终了线

图2.4 共析碳钢连续冷却转变曲线

马氏体临界 冷却速度

钢的热处理

1.2 钢在冷却时的组织转变

2. 过冷奥氏体的连续冷却转变

过共析碳钢的连续冷却转变C曲线与共析碳钢相比,除了多出一 条先共析渗碳体的析出线以外,其他基本相似

亚共析碳钢的连续冷却转变C曲线与共析碳钢却大不相同,它除 了多出一条先共析铁素体析出线以外,还出现了贝氏体转变区

机械制造基础

机械制造基础

钢的热处理

❖ 钢在加热和冷却时的组织转变

1.1 钢在加热时的组织转变 1.2 钢在冷却时的组织转变

钢的热处理

图2.1 钢加热和冷却时各临界点的实际位置

钢的热处理

1.1 钢在加热时的组织转变

钢加热到Accm点以上时会发生珠光体向奥氏体转变 热处理的主要目标就是为了得到奥氏体 严格控制奥氏体的晶粒度是热处理生产中一个重要的问题

钢的热处理

1.1 钢在加热时的组织转变

控制奥氏体晶粒大小的方法:

加热温度 保温时间 加热速度

钢的热处理

1.2 钢在冷却时的组织转变

冷却过程是热处理的关键工序,其冷却转变温度决定了冷却后 的组织和性能

实际生产中采用的冷却方法有:

连续冷却(如炉冷、空冷、水冷等)图b 等温冷却(如等温淬火)图a

图2.2 两种冷却方式示意图

钢的热处理 1.2 钢在冷却时的组织转变

1. 过冷奥氏体的等温冷却转变

图2.3 共析碳钢过冷奥氏体等温转变曲线C曲线

钢的热处理

1.2 钢在冷却时的组织转变

1. 过冷奥氏体的等温冷却转变珠体转变 贝氏体转变 马氏体转变

钢的热处理

1.2 钢在冷却时的组织转变

钢的热处理及组织转变

二、钢在加热及冷却时的组织转变

② 贝氏体型转变 :

一、钢的热处理

钢的退火:

⑴ 退火的定义 将钢加热到一定温度,保温一定时间,然后缓慢冷却下 来,获得接近平衡状态的组织的热处理工艺,称为退火。 ⑵ 退火的目的

① 降低硬度,提高塑性和韧性;

② 消除残余内应力,减轻变形和防止开裂; ③ 均匀成分,细化晶粒,为最终热处理作准备; ④ 改善或消除铸造、轧制、焊接等加工中的组织缺陷。

降低钢的硬度和耐磨性。

温度过低,在淬火组织中出现铁素体,使淬火组织出现软 点,降低钢的强度和硬度。

一、钢的热处理

钢的淬火:

理想的淬火冷却曲线 应该是:在650~550 0 C范围要快冷,其它 温度区间不需快冷, 尤其在Ms点以下更不 需快冷,以免引起工 作变形或开裂。

一、钢的热处理

钢的淬火:

保持适当时间,缓慢冷却,重新形成均匀的晶粒,以消除

形变强化效应和残余应力的退火工艺。

目的:

温度 再结晶温度

消除加工硬化

提高塑性

改善切削加工性能

时间

一、钢的热处理

钢的正火:

⑴ 定义:将钢加热到 AC3 或 Accm 以上 30~50℃,保温一定

时间,出炉后在空气中冷却的热处理工艺,称为钢的正火。

上贝氏体 (羽毛状)

500

下贝氏体 (针叶状)

二、钢在加热及冷却时的组织转变

② 贝氏体型转变 :

性能上看上贝氏体的脆性较大,无实用价值;而下贝 氏体则是韧性较好的组织,是热处理时(如采用等温淬火) 常要求获得的组织。

原因:上贝氏体中的碳 化物呈较粗的片状,分

布在铁素体板条间,且

不均匀,使板条容易发 生脆废;

获得的球化效果较好,在大件和大批量生产中难以实现,

钢的加热冷却组织转变

(F和Fe3C),转变为另一种晶格形式的单相(A)的过程,在这样的相变过程中,必然伴随 着Fe、C原子的扩散和相应的晶格重构。研究证明,α-γ晶格重构过程实际上是固态下重结

晶的过程,因此,同样遵循结晶的基本规律,是一个形核、长大和均匀化的过程。

珠光体向奥氏体的转变可分为以下3个步骤,共析钢中奥氏体形成过程示意图如图6-3

亚共析钢室温下的平衡组织是铁素体和珠光体,因此亚共析钢的奥氏体转变由两个阶段 组成。① 是珠光体向奥氏体的转变(加热到略高Ac1 );② 是铁素体向奥氏体的转变(加热 到Ac1~Ac3之间)。珠光体向奥氏体的转变与共析钢相同。当珠光体向奥氏体转变结束时,在 铁素体晶界上开始形成新的奥氏体晶核,这些新的晶核依靠吸收由先形成的奥氏体中越过晶 界扩散过来的碳原子而不断向铁素体晶粒内部长大。当温度略高于Ac3时,铁素体全部转变成 奥氏体,之后碳原子的扩散还要维持一段时间才能使所有奥氏体的成分达到均匀一致。 2.2.2 过共析钢的奥氏体转变

指在规定加热条件下(把钢加热到930±10℃、保温3~8h)所测得的奥氏体晶粒度。本 质晶粒度的实质是表示钢加热时奥氏体晶粒长大的倾向。不同牌号的钢奥氏体晶粒长大的倾 向是不同的,在一定的温度下把随着温度的升高奥氏体晶粒迅速长大的钢称为本质粗晶粒钢, 而奥氏体的晶粒随温度的升高不易长大的钢称为本质细晶粒钢,钢的本质晶粒度示意图如图 6-8所示。一般需要进行热处理的零件大多采用的是本质细晶粒钢,因为本质细晶粒钢热处理 后易获得细小的实际晶粒度。

过冷或过热现象,在相图上实际的相变温度和平衡临界点就会产生偏移的现象,而且加热或

冷却速度越快,偏移量越大。为了便于区别,通常把实际加热时的各临界点用Ac1、Ac3、Accm 表示,冷却时的各临界点用Ar1、Ar3、Arcm表示。钢的各实际临界点的含义如下:

钢在加热时的组织转变

➢奥氏体晶粒均匀细小,热处理后钢的 力学性能较好;

➢粗大的奥氏体晶粒在淬火时容易引起 工件产织转变

3、影响奥氏体晶粒大小的因素

➢1)加热温度; ➢2)保温时间; ➢3 ) 成 分 ( 含 碳 量 和

第16讲 钢在加热时的组织转变

谢谢大家!

合金元素)的影响;

第16讲 钢在加热时的组织转变

工业生产中细化奥氏体晶粒的方法: ➢ 快速、短时加热或合金化

第16讲 钢在加热时的组织转变

小结 一、钢的临界转变温度 二、钢在加热时的组织转变

第16讲 钢在加热时的组织转变

思考 题

✓ 1、实际加热、冷却时临界点温度如何表示? ✓ 2、奥氏体的晶粒大小对金属性能的影响?

钢的实际临界转变温度:

Ar3

P Q

A3

Ac3

S

Accm

E Acm

Arcm

Ac1 AA1r1

加热时分别用Ac1、Ac3、Accm表示; 冷却时分别用Ar1、Ar3、Arcm表示。

Wc/% Fe-Fe3C相图的共析转变部分

第16讲 钢在加热时的组织转变

Fe-Fe3C相图的共析转变部分

➢ 思考:

➢ 亚共析钢(过共析钢)的完全奥氏体化温度?

➢ 由于先共析F(Fe3CII)的存在,要必须加热到相应的A3线(Acm线)

以上,才能获得全部奥氏体组织 。

第16讲 钢在加热时的组织转变 二、 钢在加热时的组织转变 1、钢的加热转变——奥氏体化(以共析钢为例)

奥氏体化是一个形核和长大的过程,分为四步。

共析钢的转变示意图(加热到A1温度以上)

第16讲 钢在加热时的组织转变

《第4章 钢的热处理基础》 第16讲 钢在加热时的组织转变 • 注:本讲部分图片来自网络

钢在加热及冷却时的组织转变

十塚尤邯I十樓碳体I珠光体庶 C (%)―-2 •奥氏体的形成钢在加热时的组织转变,主要包括奥氏体的形成和晶粒长大两个过程形核长大残余渗碳体溶解均匀化共析钢奥氏体化:热处理加热至Ac1以上时,将全部奥氏体化亚共析钢奥氏体化:原始组织为F+P,加热至Ac1以上时,P先奥氏体化,组织部分奥氏体化;加热至Ac3以上时,F奥氏体化,组织全部奥氏体化过共析钢奥氏体化:原始组织为P+Fe3C,加热至Ac1以上时,P先奥氏体化,组织部分奥氏体化;加热至Acm以上时,Fe3C奥氏体化,组织全部奥氏体化物元素(如铌、钒、钛等),会形成难熔的碳化物和氮化物颗粒,弥散分布于奥氏体晶界上,阻碍奥氏体晶粒的长大。

因此,大多数合金钢、本质细晶粒钢加热时奥氏体的晶粒一般较细。

原始组织:钢的原始晶粒越细,热处理加热后的奥氏体的晶粒越细。

二、钢在冷却时的组织转变冷却方式是决定热处理组织和性能的主要因素。

热处理冷却方式分为等温冷却和连续冷却。

()奥氏体冷却降至A i以下时(A以下温度存在的不稳定奥氏体称过冷奥氏体)将发生组织转变。

热处理中采用不同的冷却方式,过冷奥氏体将转变为不同组织,性能具有很大的差异,如下表为45钢奥氏体化后经不同方式的冷却,其性能的差异。

1 •奥氏体的等温转变奥氏体在A1线以上是稳定相,当冷却到A1线以下而又尚未转变的奥氏体称为过冷奥氏体。

这是一种不稳定的过冷组织,只要经过一段时间的等温保持,它就可以等温转变为稳定的新相。

这种转变就称为奥氏体的等温转变。

[等温冷却转变]:钢经奥氏体化后,迅速冷至临界点(Ar i或A®线以下,等温保持时过冷奥氏体发生的转变。

[等温转变曲线]:可综合反映过冷奥氏体在不同过冷度下等温温度、保持时间与转变产物所占的百分数(转变开始及转变终止)的关系曲线,称“ TTT图”,T time,T temperature,T 1ransformation ”,又称为“C 曲线”。

iio ~io^~io 3~~io 1 ~io 5z/s共析钢等温转变曲线图等温转变产物及性能:用等温转变图可分析钢在 A i 线以下不同温度进行等温转变 所获的产物。

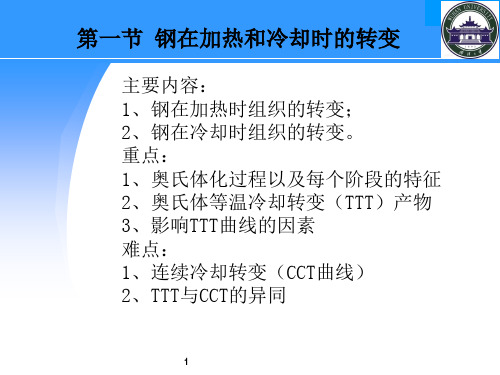

第一节 钢在加热和冷却时的转变

板条马氏体 针状马氏体

23

图12 马氏体透射电镜图

(二)奥氏体转变产物的组织和性能

(4) 马氏体转变的特点 马氏体转变也是形核和长大的过程。其主要特点

3. 马 氏 体 转 变

是: ①无扩散性 铁和碳原子都不 扩散,因而马氏 体的含碳量与奥 氏体的含碳量相 同。

图13 马氏体组织图

3. 马 氏 体 转 变

状。在电镜下,亚结构主要是孪晶,又称孪晶 马氏体。

光镜下

21

电镜下

图12 针状马氏体结构图

(二)奥氏体转变产物的组织和性能

70 60 硬度 ( HRC ) 50 1400 40 1000 30 20 10 600

(3) 马氏体的性能

2000 1800

200

0

0.1

0.2

0.3

A1~550℃;高温转变 区;扩散型转变; P 转变 区。

550~230℃;中温转变 区; 半扩散型转变; 贝氏体( B ) 转变区;

物

0

1

10

102

103

104

时间(s)

图 9 3 共析钢C曲线分析

(二)奥氏体转变产物的组织和性能

(1)普通珠光体 形成温度为A1~650℃,片层较厚,500倍 光镜下可辨,用符号P表示.

3. 马 氏 体 转 变

转变为马氏体类型组织。

马氏体转变是强化钢的重 要途径之一。 (1) 马氏体的晶体结构 碳在-Fe中的过饱和固溶 体称马氏体,用M表示。

马氏体转变时,奥氏体中的

马氏体组织

碳全部保留到马氏体中。

19

图10 马氏体组织金相图

(二)奥氏体转变产物的组织和性能

45钢加热时组织的变化

45钢加热时组织的变化

45钢在加热时,其组织会发生变化。

具体来说,45钢基体常温下由铁素体和珠光体组成,组织均匀。

当在钎焊环境下加热,当温度为840℃左右时,基体组织全部转化为奥氏体。

然而,由于隧道炉中钎焊金刚石工具加热最高温度为1080℃,这已经超过了奥氏体化的组织在继续加热过程中晶粒不断长大。

当冷却时,开始从奥氏体中析出先共析相铁素体,随着温度的降低,先共析相铁素体量不断减少,而由过冷奥氏体直接转变为极细珠光体型组织。

由于隧道炉的冷却方式是工件处于冷却水套之中缓慢前行,其冷却速度处于空冷和油冷之间,冷速较快,大部分奥氏体来不及转变铁素体,故析出的铁素体较少,珠光体型组织较多。

综上,45钢在加热时,其组织会先转化为奥氏体,然后在冷却过程中,奥氏体会转变成铁素体和珠光体。

如果冷却速度较快,则析出的铁素体会较少,珠光体型组织较多。

钢在加热时的转变

钢在加热时的转变热处理—将固体金属或合金在一定介质中的加热、保温和冷却,以改变材料整体或表面组织,从而获得所需要的工艺性能。

大多数热处理工艺都要将钢加热到临界温度以上,获得全部或部分奥氏体组织,即奥氏体化。

奥氏体的形成奥氏体的形成是形核和长大的过程,也是Fe,C原子扩散和晶格改变的过程。

分为四步。

共析钢中奥氏体的形成过程如图1所示:第一步奥氏体晶核形成:首先在a与Fe3C相界形核。

第二步奥氏体晶核长大:g晶核通过碳原子的扩散向a和Fe3C方向长大。

第三步残余Fe3C溶解:铁素体的成分、结构更接近于奥氏体,因而先消失。

残余的Fe3C随保温时间延长继续溶解直至消失。

第四步奥氏体成分均匀化:Fe3C溶解后,其所在部位碳含量仍很高,通过长时间保温使奥氏体成分趋于均匀。

图1 奥氏体的形成示意图亚共析钢和过共析钢的奥氏体化过程与共析钢基本相同。

但由于先共析a或二次Fe3C的存在,要获得全部奥氏体组织,必须相应加热到Ac3或Accm以上。

2. 影响奥氏体转变速度的因素(1)加热温度和速度增加→转变快;(2)钢中的碳质量分数增加或Fe3C片间距减小→界面多,形核多→转变快;(3)合金元素→钴、镍增加奥氏体化速度,铬、钼等降低奥氏体化速度。

3.奥氏体晶粒度(1)奥氏体晶粒度—奥氏体晶粒越细,退火后组织细,则钢的强度、塑性、韧性较好。

淬火后得到的马氏体也细小,韧性得到改善。

某一具体热处理或加工条件下的奥氏体的晶粒度叫实际晶粒度。

奥氏体化刚结束时的晶粒度称起始晶粒度,此时晶粒细小均匀。

通常将钢加热到930±10℃奥氏体化后,保温8小时,设法把奥氏体晶粒保留到室温测得的晶粒度为本质晶粒度。

用来衡量钢加热时奥氏体晶粒的长大倾向。

g晶粒度为1-4级的是本质粗晶粒钢,5-8级的是本质细晶粒钢。

前者晶粒长大倾向大,后者晶粒长大倾向小。

(2)影响奥氏体晶粒度的因素第一,加热温度越高,保温时间越长→晶粒尺寸越大。

第二,碳质量分数越大晶粒长大倾向增多。

钢在加热时的转变

钢在加热时的转变钢的热处理种类很多,其中除淬火后的回火,消除应力的退火等少数热处理外,均需加热到钢的临界以上,使钢部分或全部转变为奥氏体,然后再以适当的冷却速度冷却,使奥氏体转变为一定的组织并获得所需的性能。

钢在加热过程中,由加热前的组织转变为奥氏体被称为钢的加热转变功奥氏体化过程。

由加热转变所得的奥氏体组织状态,其中包括奥氏体晶粒的大小、形状、空间取向、亚结构、成分及其均匀性等,均将直接影响在随后的冷却过程中所发生的转变及转变所得产物和性能。

因此,弄清钢的加热转变过程,即奥氏体的形成过程是非常重要的。

一、奥氏体形成的热力学条件从Fe —Fe 3C 状态图可知,珠光体被加热到A 1(727℃)以上时将转变为奥氏体。

这是因为珠光体与奥氏体的自由能均随温度的升高而降低,但是下降的速度不同,相交于某一温度,该交点所对应的温度即A 1(727℃)。

图1-1是珠光体、奥氏体的自由能与温度的关系。

高于A 1(727℃)时,奥氏体的自由能低于珠光体的自由能,珠光体将转变为奥氏体。

转变的驱动力即珠光体与奥氏体的体积自由之差ΔG V 。

奥氏体形成时系统总的自由能变化为图1-1 珠光体和奥氏体自由能 随温度的变化曲线示意ΔG=ΔG V +ΔG S +ΔG e式中:ΔG V为新相奥氏体与母相珠光体之间的体积自由能差;ΔG S为形奥氏体时所增加的界面能;ΔG e为形成奥氏体时所增加的应变能。

其中ΔG V是奥氏体转变的驱动力,ΔG S与ΔG e是相变的阻力。

因为奥氏体在高温下形成,ΔG e 一项较小,相变的主要阻力是ΔG S。

从能量方程可以看出:当T<T0时,ΔG V=G A-G P>0 ΔG>0 珠光体不能转变为奥氏体;当T=T0时,ΔG V=G A-G P=0 ΔG>0 珠光体不能转变为奥氏体;当T>T0时,ΔG V=G A-G P<0 ΔG<0 珠光体有可能转变为奥氏体;因此奥氏体形成的热力学条件是:必须在A1温度以上,即在一定的过热条件下奥氏体才能形成。

钢在加热时的组织转变

钢在加热时的组织转变

实际晶粒度是指钢在具体的热处理或热加工 条件下实际获得的奥氏体晶粒大小。实际晶粒度 直接影响钢件的性能。实际晶粒度一般比起始晶 粒度大,因为热处理生产中,通常都有一个升温 和保温阶段,就在这段时间内,晶粒有了不同程 度的长大。

钢在加热时的组织转变

不同牌号的钢,奥氏体晶粒的长大倾向是不同的。有些钢的 奥氏体晶粒随着加热温度的升高会迅速长大,而有些钢的奥氏体 晶粒则不容易长大,如图1-3所示。根据奥氏体晶粒长大倾向的 不同,将钢分为两类:一类与曲线1相似,另一类与曲线2相似。 符合曲线1的钢,晶粒长大倾向大,称为本质粗晶粒钢。符合曲 线2的钢,晶粒长大倾向小,称为本质细晶粒钢。所以“本质晶 粒”并不指具体的晶粒,而是表示某种钢的奥氏体晶粒长大的倾 向性。“本质晶粒度”也不是晶粒大小的实际度量,而是表示在 规定的加热条件下,奥氏体晶粒长大倾向性的高低。

钢在加热时的组织转变

(3)残余渗碳体的溶解。在奥氏体形成过程中,铁素体比 渗碳体先消失,因此奥氏体形成之后,还残存未溶渗碳体。这 部分未溶的残余渗碳体将随着时间的延长,继续不断地溶入奥 氏体,直至全部消失。

(4)奥氏体均匀化。当残余渗碳体全部溶解时,奥氏体中 的碳浓度仍然是不均匀的,在原来渗碳体处含碳量较高,而在 原来铁素体处含碳量较低。如果继续延长保温时间,通过碳的 扩散,可使奥氏体的含碳量逐渐趋于均匀。

在连续加热时,随着加热速度的增大,奥氏 体形成温度升高,形成的温度范围扩大,形成所 需的时间缩短。

钢在加热时的组织转变

二、 奥氏体晶粒的长大及其影响因素 1. 奥氏体晶粒度的概念

根据奥氏体形成过程和晶粒长大情况,奥氏体晶粒度 可分为起始晶粒度、实际晶粒度和本质晶粒度三种。

起始晶粒度是指珠光体刚刚全部转变为奥氏体时的奥 氏体晶粒度。一般奥氏体的起始晶粒度比较小,继续加热 或保温将使它长大。

钢在热处理时的组织转变

钢在热处理时的组织转变

1.2钢在冷却时的组织转变

图 2-29 共析钢过冷奥氏体等温转变图的建立

钢在热处理时的组织转变

1.2钢在冷却时的组织转变

图2-30为共析钢过冷奥氏体等温转变图。两条C曲线中,左边的一条 为过冷奥氏体转变开始线,右边一条为转变终了线,其右侧为转变产 物区,两条C曲线之间为过冷奥氏体部分转变区。从图看出:A1以上 是奥氏体稳定区域;在A1以下,转变开始线以左,由于过冷现象, 奥氏体仍能存在一段时间,这段时间称为孕育期。孕育期的长短标志 着过冷奥氏体的稳定性的大小。曲线的拐弯处(550℃左右)俗称 “鼻尖”,孕育期最短,过冷奥氏体稳定性最小。鼻尖将曲线分为上 下两部分,上部称为高温转变区,下部称为中温转变区。

图 2-32 上贝氏体

图 2-33 下贝氏体

钢在热处理时的组织转变

1.2钢是碳在⑶在冷马γ却氏-F体e时中型的所转组形变成。织在的转过M变饱s 以和下固温溶度体范,围用内符冷号却M,表转示变。产硬物度主取要决为于马碳氏的体过。马饱氏和体程

度,即随碳的质量分数增加,强度明显增高。 3)亚共析钢和过共析钢的等温转变图 亚共析钢和过共析钢的过冷奥氏体在转变为珠光体之前,要分别析出先析铁素体

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

理 原 理

所谓形成动力学即指形成速 度问题。钢的成分、原始组织、 度问题。钢的成分、原始组织、 加热温度等均影响转变速度。 加热温度等均影响转变速度。 为了使问题简化, 为了使问题简化,首先讨论 当温度恒定时奥氏体形成的动力 学问题。 学问题。

23

热 处

4.1 共析碳素钢奥氏体等温形成动力学

将小试样迅速加 热到A 热到 c1以上不同 的温度, 的温度,并在各 温度下保持不同 时间后迅速淬冷

理 原 理

测定奥氏体的 测定奥氏体的 转变量与 转变量与时间 的关系

24

热 处 理 原 理

共析钢奥氏体等温形成图(TTA) 共析钢奥氏体等温形成图

Time-Temperature-Austenitization

参考《钢的热处理》 合金钢等温TTA曲线 参考《钢的热处理》P23合金钢等温 合金钢等温 曲线

13

热 处

加热和冷却时的临界点

理 原 理

《钢的热处理》P15 钢的热处理》

14

热 处

3.1 奥氏体形成的热力学条件

驱动力

理 原 理

珠光体和奥氏体的自由能随温度变化的示意图

《钢的热处理》P15 钢的热处理》

15

热 处

3.2 奥氏体晶核的形成

3.2.1 形核地点

一般认为奥氏体在铁素体和渗碳体交界面上形成 晶核。 晶核。 奥氏体晶核也可以在以往的粗大奥氏体晶界上 原始奥氏体晶界)形核并且长大, (原始奥氏体晶界)形核并且长大,由于这样的 晶界处富集较多的碳原子和其他元素, 晶界处富集较多的碳原子和其他元素,给奥氏体 形核提供了有利条件。 形核提供了有利条件。 下图b)所示为在原始粗大奥氏体晶界上开始形成 下图 所示为在原始粗大奥氏体晶界上开始形成 许多细小的奥氏体晶粒。 许多细小的奥氏体晶粒。

理 原 理

一般钢中的奥氏体具有顺磁性, ③ 一般钢中的奥氏体具有顺磁性,因此奥氏 体钢可以作为无磁性钢。特殊的Fe- 软 体钢可以作为无磁性钢。特殊的 -Ni软 磁合金,也是奥氏体组织,但具有铁磁性。 磁合金,也是奥氏体组织,但具有铁磁性。

10

热 处

2.3奥氏体的性能 奥氏体的性能

理 原 理

奥氏体的导热性差,线膨胀系数最大, ④ 奥氏体的导热性差,线膨胀系数最大,比 铁素体和渗碳体的平均线膨胀系数高约一 倍。故奥氏体钢可以用来制造热膨胀灵敏 的仪表元件。 的仪表元件。 另外,由于其导热性差,大钢件加热时, ⑤ 另外,由于其导热性差,大钢件加热时, 热透较慢,加热速度应当慢一些, 热透较慢,加热速度应当慢一些,以减少 温差应力,避免开裂。 温差应力,避免开裂。

因此研究钢中的奥氏体的形成机理, 因此研究钢中的奥氏体的形成机理,把握 奥氏体状态的方法, 奥氏体状态的方法,具有重要的实际意义 和理论价值。 和理论价值。

3

热 处

2. 奥氏体的组织结构和性能

以往奥氏体定义为:碳溶入γ 中的固熔体 以往奥氏体定义为:碳溶入γ-Fe中的固熔体 钢中的奥氏体是碳或各种化学元素溶入γ 钢中的奥氏体是碳或各种化学元素溶入γ-Fe 中所形成的固溶体。 中所形成的固溶体。

理 原 理

9

热 处

2.3奥氏体的性能 奥氏体的性能

奥氏体的点阵滑移系多, ② 奥氏体的点阵滑移系多,故奥氏体的塑性 屈服强度低,易于加工塑性变形。 好,屈服强度低,易于加工塑性变形。钢 锭或钢坯一般被加热到1100℃以上奥氏体 锭或钢坯一般被加热到 ℃ 然后进行锻轧,塑性加工成材。 化,然后进行锻轧,塑性加工成材。

其中C、N等元素存在于奥氏体的间隙位置。 等元素存在于奥氏体的间隙位置。 其中 、 等元素存在于奥氏体的间隙位置 或者晶格缺陷处。 或者晶格缺陷处。 而原子尺寸与Fe原子相差不大的合金元素则 而原子尺寸与 原子相差不大的合金元素则 固溶于替换位置。 固溶于替换位置。 还有一些化学元素吸附于奥氏体晶界等晶体 缺陷处。 缺陷处。

理 原 理

35

热 处

4.4.2原始组织的影响 原始组织的影响

钢的原始组织愈细,奥氏体形成速度愈快。 钢的原始组织愈细,奥氏体形成速度愈快。 因为原始组织中的碳化物分散度越高, 因为原始组织中的碳化物分散度越高,相 界面越多,形核率越大。同时, 界面越多,形核率越大。同时,珠光体的 片间距愈小碳原子的扩散距离减小, 片间距愈小碳原子的扩散距离减小,奥氏 体中的浓度梯度增大,从而, 体中的浓度梯度增大,从而,奥氏体形成 速度加快。 速度加快。如原始组织为托氏体时奥氏体 的形成速度比索氏体和珠光体都快。 的形成速度比索氏体和珠光体都快。

热 处

1.引言 引言

理 原 理

2

热 处

1.引言 引言

钢被加热得到的奥氏体 组织状态,包括奥氏 的组织状态,包括奥氏 体晶粒大小,亚结构, 体晶粒大小,亚结构, 成分, 成分,均匀性以及是否 存在其他相、夹杂物等, 存在其他相、夹杂物等,

理 原 理

奥氏体转变的特点; 奥氏体转变的特点; 随后冷却过程中得到 的组织和性能

30

热 处 理

结语 在连续加热时, 在连续加热时,随着加热速度的 增大,奥氏体化温度升高,可以细 增大,奥氏体化温度升高,可以细 化奥氏体晶粒,同时, 化奥氏体晶粒,同时,剩余碳化物 的数量会增多, 的数量会增多,故奥氏体基体的平 均碳含量较低, 均碳含量较低,这两个因素均可以 使淬火马氏体获得强韧化, 使淬火马氏体获得强韧化,有利于 提高淬火零件的韧性。 提高淬火零件的韧性。

11

热 处

3.奥氏体形成机理 奥氏体形成机理

理 原 理

奥氏体形成是扩散性 相变, 相变,转变的全过程可以 分为四个阶段, 分为四个阶段,即:奥氏 体形核;奥氏体晶核长大; 体形核;奥氏体晶核长大; 剩余渗碳体溶解; 剩余渗碳体溶解;奥氏体 成分均匀化。 成分均匀化。

12

热 处

奥氏体形成的条件

加热和冷却时的临界点

理 原 理

5

热 处 理 原 理

(a) T8 钢的奥氏体晶粒 暗场像 钢的奥氏体晶粒(暗场像 暗场像) (b) 1Cr18Ni9Ti钢室温的奥氏体组织 钢室温的奥氏体组织

6

热 处

2.2奥氏体的晶体结构 奥氏体的晶体结构

理 原 理

7

热 处 理 原 理

奥氏体晶格参数与含碳量的关系

8

热 处

2.3奥氏体的性能 奥氏体的性能

29

热 处 理 原 理

3、奥氏体起始晶粒随着加热速度增大而细化 、

快速加热时,相变过热度大, 快速加热时,相变过热度大,奥氏体 形核率急剧增大,同时, 形核率急剧增大,同时,加热时间又 因而,奥氏体晶粒来不及长大, 短,因而,奥氏体晶粒来不及长大, 晶粒较细, 晶粒较细,甚至获得超细化的奥氏体 晶粒。 晶粒。

热处理原理 ——1.钢在加热时的转变 钢在加热时的转变

School of Materials Science and Engineering Inner Mongolia University of Technology 内蒙古工业大学 材料科学与工程学院 Liang ya hong Email: yahliang@ QQ群:75667328 群

21

热 处

结论

奥氏体的形成可以分为四个阶段: 奥氏体的形成可以分为四个阶段: 形核; ①形核; 晶核向铁素体和渗碳体两个方向长大; ②晶核向铁素体和渗碳体两个方向长大; 剩余碳化物溶解; ③剩余碳化物溶解; 奥氏体成分均匀化。 ④奥氏体成分均匀化。

理 原 理

22

热 处

4.奥氏体形成的动力学 奥氏体形成的动力学

理 原 理

16

热 处 理 原 理

a)奥氏体在铁素体、渗碳体界面上形成 奥氏体在铁素体、 奥氏体在铁素体 b)奥氏体在原始界面上形核 奥氏体在原始界面上形核

原奥氏体 晶界和晶 核

0.1mm

《钢的热处理》P15 钢的热处理》

17

热 处 理 原 理

3.2.2 形核 奥氏体的形成是扩散型相变, 奥氏体的形成是扩散型相变 , 因此奥氏体 晶核是通过扩散机制形成的。 晶核是通过扩散机制形成的。

18

热 处 理 原 理

3.2.3 奥氏体晶核的长大

19

热 处 理 原 理

20

热 处 理 原 理

当在铁素体和渗碳体交界面上形成奥氏体 晶核时, 晶核时,则形成了γ –α 和γ –Fe3C两个相界 两个相界 那么, 面。那么,奥氏体晶核的长大过程实际上 是两个相界面向原有的铁素体和渗碳体中 推移的过程。 推移的过程。

《钢的热处理》P25 扩散定律 钢的热处理》

33

热 处 理 原 理

4.4 影响奥氏体形成速度的因素

一切影响奥氏体的形核率和增大 速度的因素都影响奥氏体的形成 速度。 速度。 加热温度,钢的原始组织, 如:加热温度,钢的原始组织, 化学成分等

34

热 处

4.4.1加热温度的影响 加热温度的影响

①奥氏体形成速度随着加热温度升高而迅速增 转变的孕育期变短, 大。转变的孕育期变短,相应的转变终了时间 也变短。 也变短。 ②随着奥氏体形成温度升高,形核率增长速率高 随着奥氏体形成温度升高, 于长大速度的增长速率。 于长大速度的增长速率。 ③随着奥氏体形成温度升高,奥氏体相界面向铁 随着奥氏体形成温度升高, 素体的推移速度比向渗碳体的推移速度之比增 大。

28

热 处 理

2、奥氏体成分不均匀性随加热速度增大而增大 、

原 理

在快速加热情况 下,碳化物来不 及充分溶解, 及充分溶解,碳 和合金元素的原 子来不及充分扩 因而, 散,因而,造成 奥氏体中碳、 奥氏体中碳、合 金元素浓度分布 很不均匀 。

加热速度和淬火温度对40钢奥氏 加热速度和淬火温度对 钢奥氏 体内高碳区最高碳浓度的影响

25

热 处

4.2 连续加热时奥氏体形成特征