高分子量聚丙烯酰胺的合成(中英双语)

高分子量聚丙烯酰胺的合成(中英双语)

高分子量高纯度阳离子聚丙烯酰胺的合成Synthesis of a cationic polyacrylamide withhigh molecular weight and high purity背景:阳离子聚丙烯酰胺絮凝剂作为有机高分子絮凝剂已被广泛应用于污泥脱水工业废水及市政污水的处理。

目前,阳离子聚丙烯酰胺系列产品絮凝剂在美国日本欧洲各国的用量已占有机絮凝剂总量的75%~80%。

近年来,国内对阳离子聚丙烯酰胺系列絮凝剂的市场需求在不断增加,但在应用方面,大多局限于污水及污泥处理,用于饮用水源处理的研究较少; 在使用过程中,存在价格昂贵缺乏成品的质检和有效的卫生监控等问题,使得絮凝剂的卫生平安存在较大隐患。

在一些情况下和一定范围内,阳离子聚丙烯酰胺的分子量越大,处理效果越好阳离子聚丙烯酰胺对原水处理中局部常规处理工艺难以去除的有机污染物有较好的去除效果,但由于聚丙烯酰胺产物中存在未聚合的丙烯酰胺单体,丙烯酰胺是一种水溶性具有神经毒性和遗传毒性的致癌物,极大的限制了其在原水处理中的应用目前,国内对聚丙烯酰胺的研究大多仅停留在如何提高聚合物的相对分子质量,对如何降低聚合物中残留单体含量的研究较少因此,为了满足国内市场对高纯度高分子量絮凝剂的需求研究降低阳离子聚丙烯酰胺中残留丙烯酰胺含量同时又保证合成高分子量的聚合物合成适用于饮用水源水处理的有机高分子絮凝剂具有重要的意义。

1.1高分子量聚丙烯酰胺的定义聚丙烯酰胺〔Polyacrylamide ,PAM 〕是丙烯酰胺及其衍生的均聚物和共聚物的统称。

聚丙烯酰胺的分子量有低、中、高和超高之分,一般来说,100万以下为低分子量、100 万-1000 万为中低分子量、1000 万以上高分子量。

所以高分子量聚丙烯酰胺是分子量在1000万以上有机高分子聚合物。

1.2高分子量聚丙烯酰胺的分子构造高分子量聚丙烯酰胺的分子构造为:构造式中丙烯酰胺分子量为71.08,n 值为2×104~9×105,CH 2 CH nCONH 2故聚丙烯酰胺分子量一般为1.5×106~6×107。

高分子量聚丙烯酰胺地合成(中英双语)

高分子量高纯度阳离子聚丙烯酰胺的合成Synthesis of a cationic polyacrylamide with high molecular weight and high purity背景:阳离子聚丙烯酰胺絮凝剂作为有机高分子絮凝剂已被广泛应用于污泥脱水工业废水及市政污水的处理。

目前,阳离子聚丙烯酰胺系列产品絮凝剂在美国日本欧洲各国的用量已占有机絮凝剂总量的75%~80%。

近年来,国内对阳离子聚丙烯酰胺系列絮凝剂的市场需求在不断增加,但在应用方面,大多局限于污水及污泥处理,用于饮用水源处理的研究较少; 在使用过程中,存在价格昂贵缺乏成品的质检和有效的卫生监控等问题,使得絮凝剂的卫生安全存在较大隐患。

在一些情况下和一定范围内,阳离子聚丙烯酰胺的分子量越大,处理效果越好阳离子聚丙烯酰胺对原水处理中部分常规处理工艺难以去除的有机污染物有较好的去除效果,但由于聚丙烯酰胺产物中存在未聚合的丙烯酰胺单体,丙烯酰胺是一种水溶性具有神经毒性和遗传毒性的致癌物,极大的限制了其在原水处理中的应用目前,国内对聚丙烯酰胺的研究大多仅停留在如何提高聚合物的相对分子质量,对如何降低聚合物中残留单体含量的研究较少因此,为了满足国内市场对高纯度高分子量絮凝剂的需求研究降低阳离子聚丙烯酰胺中残留丙烯酰胺含量同时又保证合成高分子量的聚合物合成适用于饮用水源水处理的有机高分子絮凝剂具有重要的意义。

1.1高分子量聚丙烯酰胺的定义聚丙烯酰胺(Polyacrylamide ,PAM)是丙烯酰胺及其衍生的均聚物和共聚物的统称。

聚丙烯酰胺的分子量有低、中、高和超高之分,一般来说,100万以下为低分子量、100 万-1000 万为中低分子量、1000 万以上高分子量。

所以高分子量聚丙烯酰胺是分子量在1000万以上有机高分子聚合物。

1.2高分子量聚丙烯酰胺的分子结构高分子量聚丙烯酰胺的分子结构为:结构式中丙烯酰胺分子量为71.08,n 值为2×104~9×105,故聚丙烯酰胺分子量一般为1.5×106~6×107。

聚丙烯酰胺合成工艺

聚丙烯酰胺合成工艺聚丙烯酰胺(Polyacrylamide,简称PAM)是一种高分子聚合物,具有优异的吸附、絮凝和沉降能力,在许多领域有广泛的应用,如水处理、土壤改良、石油开采、纸浆造纸等。

本文将介绍一种常用的聚丙烯酰胺合成工艺。

第一步是丙烯腈的水解。

将丙烯腈与一定量的水在一定的温度和压力下反应,生成丙烯酰胺。

丙烯酰胺是聚丙烯酰胺的主要单体。

水解反应通常在碱性条件下进行,加入一定量的碱催化剂,如氢氧化钠或碳酸钠。

反应温度和压力的选择是通过考虑反应速率和产物纯度来确定的。

第二步是酰胺化反应。

酰胺化反应是指丙烯酰胺与其他化学物质发生反应,形成不同功能基团的聚丙烯酰胺。

常用的酰胺化反应有:季铵化反应、酯化反应、羰基反应等。

这些反应可以通过调整反应条件来实现不同功能的聚丙烯酰胺的合成。

第三步是聚合反应。

聚合反应是指将多个丙烯酰胺单体分子通过共价键连接在一起,形成高分子聚合物。

聚合反应可以通过自由基聚合、阴离子聚合或阳离子聚合等不同方式来进行。

常用的聚合反应有红外光聚合法、离子射线聚合法等。

选择适当的聚合方法和反应条件,可以控制聚合物的分子量和分子量分布,从而得到理想的产品性能。

聚丙烯酰胺合成工艺的优化是提高产品质量和产能的关键。

合理选择反应条件、催化剂和反应器类型,可以提高聚合反应的速率和选择性,降低副反应的发生。

此外,还可以通过改变单体的结构和功能基团的引入,调控聚丙烯酰胺的性能,以满足不同领域的需求。

总之,聚丙烯酰胺合成工艺是一项复杂的过程,通过水解、酰胺化和聚合反应,可以合成出各种性能优良的聚丙烯酰胺。

未来,随着科学技术的发展,聚丙烯酰胺合成工艺将会更加完善和高效,为各个领域的应用提供更好的支持。

超高分子量聚丙烯酰胺的合成研究

超高分子量聚丙烯酰胺的合成研究近年来,由于聚丙烯酰胺(PAN)具有优异的物理和机械性能,它已经成为许多工业领域的有机重要材料。

面对工业应用的日益增加的需求,针对超高分子量的聚丙烯酰胺(HPAN)的合成方法有着重要的研究价值。

HPAN的合成分为两大类:气相和溶剂相法。

气相HPAN的制备可分为两个步骤:首先,在高温气相合成反应器中,甲醛和氨共分子加成反应,产物为甲醛胺;其次,甲醛胺在活性催化剂的作用下产生了顺式烯基化物,经再烷基化反应得到最终产物HPAN。

溶剂相HPAN的合成过程也分两步,先用钯催化剂催化甲醛和非农氨基化得到甲醛胺,再用催化剂催化甲醛胺得到HPAN。

除了气相和溶剂相法,还有一种新型的HPAN合成反应,即无钯催化反应法。

在这种反应方法中,不需要使用钯催化剂,而是采用均相分离技术(有机-水乳液),使用低温非水溶解性有机溶剂作为催化剂,被动态混合和撞击强化,在均相系统中反应。

无钯催化HPAN合成开发非常迅速,目前已经取得了一定的进展,并受到越来越多科学家的关注。

除了合成方法,HPAN的性能也成为研究的重点。

HPAN的分子量越高,其物理和化学性能就会越好,从而使该材料具有优异的抗温性,耐氧化性,耐腐蚀性,延展性,延展性,拉伸强度,摩擦系数等优异的性能。

HPAN的分子量增大不仅会提高产品的性能,而且还可以降低生产成本,减少对溶剂的使用。

在未来,人们将继续探索合成HPAN的新技术,以提高分子量和产品性能,满足工业需求。

同时,有必要研究合成不同形状和规格的HPAN,以满足应用的各种需求。

综上所述,超高分子量聚丙烯酰胺(HPAN)的合成研究是一项重要的研究课题。

在未来,人们可以继续努力探索超高分子量聚丙烯酰胺(HPAN)的合成方法和性能,以满足实际应用的需求。

高分子量两性聚丙烯酰胺的合成及其在纸张增强中的应用

56 第44卷第6期 2023年3月

Copyright©博看网. All Rights Reserved.

Production ·生产实践

随着人们对环境问题的重视,清洁无污染生产成为 生产企业追求的目标,要实现这一目标,坚持资源的可回 收 利用是一条比较 理 想的 途 径。在 造 纸 工 业 生 产中,废 纸的回收 利用早已不是 新 鲜话题,但 是二次 纤 维留着率 低、成纸强度差等缺陷,给造纸行业带来极大的挑战。为 了克服这一难题,相关领域的人员进行了不懈的努力和 辛苦的研究,用于纸张增强的化学品也是层出不穷。在 这一类产品中,丙烯酰胺类聚合物由于其兼具助留、助滤 和增强等多方面的特殊性能,成为研究人员关注和研发 的重点。

平均耐破指数 / k Pa .m 2 .g -1

2.12 2.62

2.83

3.12

参考文献 [1] 李想,万金全,杨艳.新型两性再生纸增强剂的合成及增强机理[ J ] .

造纸科学与技术,2014,33(3):37-38. [2] 李相,王贵珠,高丽华.一种适用于白板纸抄造的聚丙烯酰胺干增强

剂[J].造纸化学品,2016,28(4):15-19. [3] 铃木洋,茨木英夫.新型高支化PAm增强剂[J].中华纸业,2014,

Mar., 2023 Vol.44, No.6

Production 生产实践·

2 结果与分析

2.1 FT-IR结构表征

从图1看出:在1,050 c m-1处为甲基丙烯酰酰氧乙基

二甲基苄基氯化铵N+(C H3)3的特征吸收峰,3,150 c m-1处

为丙烯酰胺上的-N H2的特征吸收峰,1,400c m-1处为苯环

为此,笔者在大量纸厂生产调研的基础上,经过不 断探索,研究发现要解决好因抄纸条件改变而引起的传 统聚丙烯酰胺不能够适应变化的缺点,必须要克服传统 增强剂存在的两个方面的问题:一是传统增强剂在中碱 性 条 件下容易水 解 ,聚 阳 离子 离解 度 降 低 ,对 纤 维 的 吸 附 定 着 性下降,对 纸 张 的 增强 效 果 降 低;二是聚 丙烯 酰 胺类增强剂对纸张增强机理是酰胺键与纤维上的羟基 形成 氢键,传统聚 丙烯 酰 胺 类 增强 剂 分 子 量偏 低,分 子 链 上与纸张能 形成 氢键 的结 合点 较 少,从而增强 效 果不 足。鉴于以 上分析 得出:要 在 传统聚 丙烯 酰 胺 类 聚 合 物 的基础上进一步提高增强效果,就要着手解决上述两方 面的问题,一是提高丙烯酰胺类聚合物的阳离子电荷密 度,并 采 用抗 水 解 的可 聚 合 的阳 离子单体;二是 提高 丙 烯酰胺类聚合物的分子量,增加分子链上与纸张能形成 氢键的结合点。

高分子量阳离子聚丙烯酰胺

高分子量阳离子聚丙烯酰胺

高分子量阳离子聚丙烯酰胺(CPAM)是一种广泛应用于水处理、污泥脱水、采矿等领域的絮凝剂。

以下是其操作步骤:

1、溶解与配制:通常,CPAM是以固体形式提供的。

因此,首先需要将CPAM与适量的水在容器中混合,并确保容器中有足够的搅拌器,以便CPAM充分溶解。

推荐先在搅拌器下将CPAM缓慢加入水中,避免因快速加入而产生的结块或凝聚现象。

2、配制浓度:根据应用需求,调整CPAM溶液的浓度。

浓度通常在0.1%到0.5%之间,但最佳浓度取决于特定的应用和絮凝目标。

3、添加助剂:某些情况下,可能需要向溶液中添加辅助试剂,如电解质或助溶剂,以促进絮凝效果。

注意这些添加剂的使用和添加顺序。

4、絮凝操作:将CPAM溶液加入待处理的液体中。

为了获得最佳效果,应将溶液逐渐、均匀地分散到待处理的液体中,并确保有适当的搅拌或混合设备。

5、观察与调整:在添加CPAM后,观察絮凝效果。

可能需要调整pH 值、温度或其他参数以获得最佳的絮凝效果。

6、后处理与存储:完成絮凝操作后,可能需要对处理后的液体进行过滤、分离或其他后处理步骤。

对于剩余的CPAM溶液,应存储在干燥、阴凉的地方,避免直接阳光照射和温度过高。

7、注意事项:操作时应穿戴适当的防护装备,如化学防护眼镜、化学防护手套等,以防化学物质可能溅出。

聚丙烯酰胺的制备实验报告

聚丙烯酰胺的制备实验报告引言聚丙烯酰胺(Polyacrylamide,简称PAM)是一种重要的高分子化合物,广泛用于各个领域,包括水处理、土壤改良、石油开采等。

聚丙烯酰胺的制备方法有很多,其中一种常用的方法是通过聚合反应制备。

本实验旨在通过聚合反应合成聚丙烯酰胺,并对其性质进行分析。

实验材料与设备材料: - 丙烯酰胺单体 - 过硫酸铵 - 去离子水设备: - 反应容器 - 搅拌器 - 离心机 - 热水浴实验步骤1.准备反应容器并将其清洗干净。

2.在反应容器中加入一定量的去离子水,使其充分溶解。

3.向反应容器中加入适量的丙烯酰胺单体。

4.加入合适的过硫酸铵催化剂,并充分搅拌混合。

实验结果与分析经过一定时间的反应,观察到反应液逐渐变浓,并形成了白色的固体沉淀物。

使用离心机将反应液离心,可将白色固体进行分离。

此白色固体即为聚丙烯酰胺。

对聚丙烯酰胺进行性质分析。

首先,使用红外光谱仪对聚丙烯酰胺样品进行测试。

结果显示,样品的红外光谱图谱中出现了特征峰,与聚丙烯酰胺的光谱特征相符,表明成功制备出聚丙烯酰胺。

其次,对聚丙烯酰胺的溶解性进行测试。

将聚丙烯酰胺样品分别溶解于水、甲醇和二甲基亚砜中,观察其溶解情况。

结果显示,聚丙烯酰胺在水中能够完全溶解,而在甲醇和二甲基亚砜中的溶解性较差。

最后,对聚丙烯酰胺的吸水性能进行测试。

将一定重量的聚丙烯酰胺样品置于烘箱中加热,使其失去水分。

然后在常温下将样品浸泡于水中,观察其吸水情况。

结果显示,聚丙烯酰胺样品能够迅速吸水并形成凝胶状物质。

结论通过简单的聚合反应,成功制备了聚丙烯酰胺。

对样品进行性质分析表明,所得聚丙烯酰胺具有典型的红外光谱特征,并能够在水中溶解并表现出较好的吸水性能。

这些结果表明,该合成方法能够有效制备聚丙烯酰胺,为其在实际应用中的应用提供了基础。

参考文献•Smith, J. D., & Johnson, K. W. (2005). Polyacrylamide in Agricultural Applications. Springer Science & Business Media.。

聚丙烯酰胺制备方法

聚丙烯酰胺制备方法英文回答:Polyacrylamide (PAM) is a polymer that is widely usedin various industries, including water treatment, agriculture, and cosmetics. There are several methods for preparing polyacrylamide, but I will focus on two commonly used methods: solution polymerization and inverse emulsion polymerization.Solution polymerization is a straightforward methodthat involves dissolving the monomer, acrylamide, in a suitable solvent, such as water. A free radical initiator, such as ammonium persulfate (APS), is added to initiate the polymerization reaction. The reaction is typically carried out under controlled conditions, such as at a specific temperature and for a certain duration. The resulting polymer can be precipitated or dried to obtain the desired polyacrylamide product.Inverse emulsion polymerization, on the other hand, involves the use of an oil phase and a water phase. The monomer, acrylamide, is dissolved in the water phase along with an emulsifier, which helps to form stable droplets of the water phase in the oil phase. A free radical initiator is added to initiate the polymerization reaction within the water droplets. The reaction is typically carried out under controlled conditions, such as at a specific temperature and for a certain duration. The resulting polymer can be separated from the oil phase and purified to obtain the desired polyacrylamide product.Both methods have their advantages and disadvantages. Solution polymerization is relatively simple and can produce high molecular weight polymers. However, it requires a large amount of solvent and can result in a high viscosity solution. Inverse emulsion polymerization, on the other hand, can produce low viscosity solutions and allows for the incorporation of hydrophobic monomers. However, it requires more complex equipment and can result in lower molecular weight polymers.In conclusion, polyacrylamide can be prepared through solution polymerization or inverse emulsion polymerization methods. The choice of method depends on the desired properties of the polymer and the specific application it will be used for.中文回答:聚丙烯酰胺(PAM)是一种广泛应用于水处理、农业和化妆品等各个行业的聚合物。

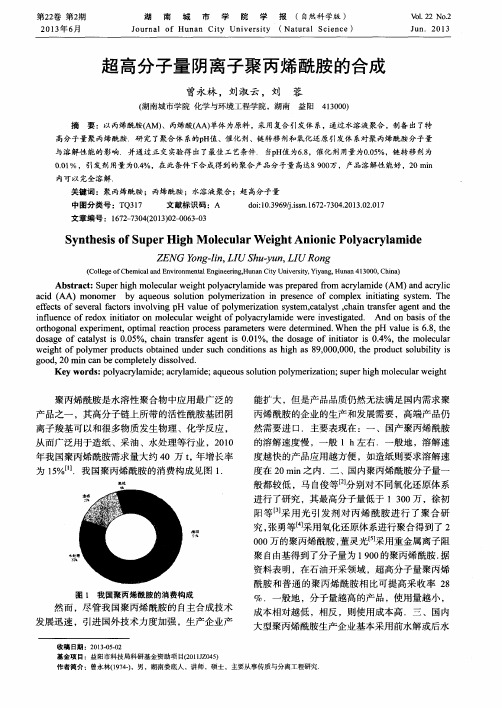

超高分子量阴离子聚丙烯酰胺的合成

聚丙 烯 酰胺是 水 溶性 聚 合物 中应 用 最广 泛 的 产品之一 ,其高分子链上所带的活性酰胺基团阴 离子 羧基 可 以和很 多物质 发 生物 理 、化 学反 应 , 从 而广 泛 用 于造纸 、采油 、水 处 理等 行业 ,2010 年我国聚丙烯酰胺பைடு நூலகம்求量大约 40万 t,年增长率 为 15%【1】.我 国聚丙 烯 酰胺 的 消费 构成见 图 1.

图 1 我 国聚丙烯酰胺的消费构成

然而 ,尽管我 国聚丙烯 酰胺的 自主合成技术 发展迅速 ,引进 国外技术力度加强 ,生产企业产

能扩 大 ,但是 产 品 品质仍 然无 法满 足 国 内需 求 聚 丙烯酰胺 的企业的生产和发展需要 ,高端产品仍 然需 要进 口.主要 表 现在 :一 、国产 聚丙烯 酰胺 的溶解 速 度慢 ,一 般 1 h左 右 .一 般地 ,溶 解速 度越快的产品应用越方便 ,如造纸则要求溶解速 度在 20 min之 内 .二 、国 内聚丙烯 酰胺 分子 量一 般都较低 ,马 自俊等 J分别对不同氧化还原体系 进行了研究 ,其最高分子量低于 1 300万 ,徐初 阳 等 L3J采 用 光 引 发 剂 对 丙 烯 酰 胺 进 行 了 聚 合 研 究 ,张勇等 采用氧化还原体系进行聚合得到了 2 000万 的聚 丙烯 酰胺 ,董 灵光 【5】采用 重金 属离 子 阻 聚 自由基得 到 了分 子量 为 1 900的聚丙烯 酰胺 .据 资料 表 明 ,在 石 油开采 领 域 ,超 高 分子 量 聚丙烯 酰胺和普通的聚丙烯酰胺相 比可提高采 收率 28 %.一般地 ,分子量越高的产品 ,使用量越小 , 成本相对越低 ,相反 ,则使用成本高.三、国内 大 型 聚丙烯 酰胺 生 产企业 基 本采 用前 水解 或后 水

超高分子量聚丙烯酰胺的合成研究

超高分子量聚丙烯酰胺的合成研究以《超高分子量聚丙烯酰胺的合成研究》为标题,本文就超高分子量聚丙烯酰胺的合成研究进行了系统的总结。

超高分子量聚丙烯酰胺(HMPPA)是一种具有广泛应用前景的新型高性能高分子,具有优异的抗拉强度、机械强度、柔性、分散性、复原性等性能,可以用于制备复合材料、磁性材料、电子设备材料等,被广泛应用于工业生产和医疗保健等领域。

首先,本文对HMPPA的结构及性能介绍了基本知识,并阐述了不同分子量之间HMPPA性能差异及合成流程;其次,分析了HMPPA合成的优缺点,介绍了多种合成方法,探讨了不同合成方法的比较、优劣等;最后,总结了HMPPA的发展前景及应用趋势,指出了HMPPA在未来发展中应该重视的问题。

HMPPA分子量是指以丙烯酰胺为主要组分,其聚合程度超过10万分子量的高分子材料。

它具有优异的机械性能和力学性能,可抗氧化性、耐热性及具有抗老化性能,并具有优良的电气绝缘性和耐摩擦性。

HMPPA具有抗拉强度高、柔性好、耐热性佳、分散性好、复原性、无毒、无刺激性等特点,被广泛用于汽车制造业、食品包装行业、电子设备行业、医疗行业、农业技术等行业的应用,为工业生产和医疗保健提供了可持续发展的能源。

HMPPA的合成本质上是采用酯交换反应,通过聚乙交换反应合成HMPPA,其中乙烯、丙烯或其他烯烃可用作酯原料,酯化剂主要有二氯甲烷、三氯甲烷、溴甲烷等,当反应温度到达160℃,其分子量就会超过20万。

HMPPA合成有很多优缺点,优点是HMPPA具有优异的机械性能和力学性能,可抗氧化性、耐热性及具有抗老化性能;而缺点是HMPPA 合成耗时较长,合成技术难度较大,因此,HMPPA合成的成本会增加。

现有HMPPA合成方法可分为加药式、自由基式和交联式三种。

加药式合成是常见的合成方法,将聚乙烯醇在丙烯酰胺溶液中加入催化剂,再加入酯化剂等,控制反应温度和时间,就能够获得较高分子量的聚丙烯酰胺,但是这种方法因参与反应的物质较多,反应温度高,工艺复杂,生产成本较高。

超高分子量聚丙烯酰胺的合成研究

超高分子量聚丙烯酰胺的合成研究本文旨在介绍超高分子量聚丙烯酰胺(PEI)的生产和合成。

PEI 是一种合成高分子材料,它是一种有机材料,其结构是由聚丙烯酰胺构成的高分子链组成的。

由于其独特的物性和生物安全性,PEI拥有了广泛的应用。

本文将从PEI的生产结构、分子结构以及合成方法三个方面介绍PEI。

PEI的生产结构是由聚丙烯酰胺和氨基酸组成的高分子,它主要由两种氨基酸组成:丙胺酸(PA)和戊胺酸(GA)。

两种胺酸的连接形式有两种,一种是通过酰胺键来连接,这是PEI最常见的结构,另一种是通过环状碳链来连接,这种形式要稳定得多,它们构成超高分子量的PEI链条。

通过环状结构,这种聚丙烯酰胺能够形成更大的molecular mass,使PEI的性能更加稳定。

PEI的分子结构主要是由两种基团组成:PA和GA,这两种基团之间连接的主要是酰胺键,当PA和GA的数量增加到超过一定的值,两者就会结合在一起,形成新的环状分子链。

这样就可以形成较大的PEI分子,也就是超高分子量PEI。

PEI的分子结构还有另外一种方式,即通过电聚合法合成PEI。

这种方法使用高压离子交换和液相聚合,能够形成较大的PEI链条。

PEI的合成方法主要有两种,分别是化学合成和电聚合法合成。

化学合成是将PA和GA进行反应,以形成PEI。

而电聚合法合成则是将PA和GA通过电聚合法连接起来,形成超大的PEI。

电聚合是一种学习高分子的研究方法,它以水作为溶剂,溶解了PA和GA,再将它们进行聚合,生成PEI。

PEI是一种具有很强力的材料,它因其独特的物性和生物安全性而拥有了广泛的应用。

PEI有许多优势,如抗氧化性好,耐热性高,抗紫外线性好,耐化学腐蚀性好等。

目前,PEI已被广泛应用于汽车行业、航空航天行业、电子行业等领域。

总之,超高分子量聚丙烯酰胺(PEI)是一种合成高分子材料,其结构是由聚丙烯酰胺构成的高分子链,由于其独特的物性和生物安全性,PEI拥有了广泛的应用。

一种高分子量速溶型阴离子聚丙烯酰胺的合成方法

一种高分子量速溶型阴离子聚丙烯酰胺的合成方法流程如下:

将丙烯酰胺单体和去离子水混合配成20~40质量%的丙烯酰胺水溶液,然后加入水解剂和助溶剂,搅拌均匀→得到混合溶液→通入氮气,除去溶液及反应器中的氧气→加入引发剂,在0~60℃下反应1~10小时,得到胶块→此步骤中,丙烯酰胺发生聚合反应,生成聚丙烯酰胺胶体→将制得的胶块进行水解,破碎,造粒,干燥,粉碎后,得到数均相对分子量达500万以上,溶解时间在10分钟以内的速溶型阴离子高分子量聚丙烯酰胺颗粒。

超高分子量聚丙烯酰胺的合成研究

超高分子量聚丙烯酰胺的合成研究

聚丙烯酰胺(Polyacrylamide)广泛应用于工业制品、医疗用品、农业用品和软体材

料的制造中,它的最主要特点是高分子量,相对比较稳定,耐热性和耐腐蚀性都较强,具

有优良的物理和化学性质。

超高分子量聚丙烯酰胺具有良好的低黏弹性和粘性,是极具市

场潜力的新兴技术。

本文旨在探讨超高分子量聚丙烯酰胺的合成方法。

超高分子量聚丙烯酰胺经常应用在悬浮离心技术中,悬浮离心法由溶剂混合法,共混

物混合法,挥发溶剂混合法,水膨胀乳剂法等不同的技术组成。

经过这些技术的改造,超

高分子量聚丙烯酰胺的合成基本上可以分为三个步骤:基础分子设计、原料购买、产品合成。

首先,我们需要在基础分子设计中考虑三种重要的变量,即芯片宽度、脂环级数和浓度。

它们是决定超高分子量聚丙烯酰胺最终物理和化学性能的最重要因素。

其次,要准备

购买相应原料,原料应当满足相关法律法规,具有良好的化学稳定性和质量保证,有利于

下一步的合成。

最后,就是产品的实际合成,这一步需要严格操作,采用科学的合成方法,如温度控制,光触媒,水膨胀乳剂等,来生产出质量较高的超高分子量聚丙烯酰胺。

通过以上讨论,我们可以得出结论:超高分子量聚丙烯酰胺的合成包含基础分子设计、原料购买和产品合成,其中基础分子设计由芯片宽度、脂环级数和浓度等三个变量构成,

执行这些步骤时要注意遵循科学的原理,确保产品的质量。

丙烯酰胺聚合形成聚丙烯酰胺的化学反应过程

丙烯酰胺聚合形成聚丙烯酰胺的化学反应过程

(原创实用版)

目录

1.聚丙烯酰胺的定义及用途

2.丙烯酰胺的结构和性质

3.聚丙烯酰胺的合成过程

4.聚丙烯酰胺的应用领域

正文

聚丙烯酰胺(Polyacrylamide)是一种高分子化合物,通常由单体丙烯酰胺(Acrylamide)通过化学反应聚合而成。

聚丙烯酰胺具有很好的水溶性、吸水性和絮凝性,因此被广泛应用于污水处理、水土保持、石油开采等领域。

丙烯酰胺是一种有机化合物,分子式为 C3H5NO,结构简式为

CH2CH=CONH2。

它是一种白色结晶性粉末,具有刺激性气味。

丙烯酰胺在水中可形成高分子聚合物,其聚合过程通常使用过氧化物或过硫酸铵等氧化剂催化,也可以使用紫外线或射线等辐射方式进行聚合。

聚丙烯酰胺的合成过程通常分为两步。

首先,将丙烯酰胺单体通过化学反应聚合成低聚物,这个过程通常在高温、高压的条件下进行。

然后,将低聚物进一步聚合成高分子聚丙烯酰胺,这个过程通常在较温和的条件下进行。

聚丙烯酰胺具有广泛的应用领域。

在水处理领域,聚丙烯酰胺被广泛应用于污水处理,它可以通过絮凝作用,将污水中的悬浮物和胶体物质凝聚成大颗粒,便于沉淀和分离。

在水土保持领域,聚丙烯酰胺可以被用作土壤稳定剂,通过增加土壤的粘性和凝聚力,防止土壤流失。

在石油开采领域,聚丙烯酰胺可以被用作钻井泥浆增稠剂和油田堵水剂,提高钻井泥浆的稳定性和堵水性能。

综上所述,聚丙烯酰胺是一种由丙烯酰胺单体聚合而成的高分子化合物,具有广泛的应用领域。

聚丙烯酰胺的生产工艺

聚丙烯酰胺的生产工艺聚丙烯酰胺(Polyacrylamide,简称PAM)以其优良的水溶解性和高分子量而被广泛应用于石油开采、水处理、土壤改良、纺织、造纸等领域。

下面将以合成聚丙烯酰胺的溶液聚合法为例,介绍PAM的生产工艺。

首先,PAM的生产以丙烯腈(Acrylamide)为原料。

丙烯腈是PAM的主要单体,它通过氰化钠法等工艺得到。

将丙烯腈溶解于水中,加入氰化钠和三氯化铁作为催化剂,并加热进行氰基化反应。

反应结束后,进行中和和浓缩,得到丙烯腈的氰化物。

接下来是聚合反应环节。

通常采用无氧条件下进行,将氰化物进行溶解,在适当的pH和温度下,缓慢地滴加过氧化铵溶液作为引发剂,引发聚合反应。

在聚合过程中,过氧化铵引发剂逐渐分解释放出活性自由基,使丙烯腈单体逐渐聚合形成PAM链。

在聚合反应过程中,需要控制温度和pH值,以保持反应的稳定性和选择性。

常用的温度范围为10-50摄氏度,而pH值通常在6-8之间。

此外,还可以通过添加引发剂和调整反应物的浓度来控制聚合速度和分子量。

聚合完成后,得到的PAM溶液经过深度脱色和脱盐处理,去除杂质和溶剂。

常用的脱色方法包括活性炭吸附、高分子脱色树脂处理等。

而脱盐则通过透析、离子交换等方法进行。

最终,得到高纯度的PAM溶液。

最后,对PAM溶液进行喷雾或干燥处理,得到固体PAM产品。

常用的干燥方法包括喷雾干燥、流化床干燥等。

在干燥过程中,需要控制温度和湿度,以确保PAM产品的保持稳定的性能和质量。

总结起来,聚丙烯酰胺的生产工艺主要包括原料制备、聚合反应、脱色脱盐和干燥处理。

通过控制反应条件和处理步骤,可以得到具有不同分子量、粘度和性能的PAM产品。

随着技术的不断发展,聚丙烯酰胺的生产工艺也在不断优化和改进,以满足不同领域对PAM产品的需求。

高分子量聚丙烯酰胺的合成(中英双语)

高分子量高纯度阳离子聚丙烯酰胺的合成Synthesis of a cationic polyacrylamide with high molecular weight and high purity背景:阳离子聚丙烯酰胺絮凝剂作为有机高分子絮凝剂已被广泛应用于污泥脱水工业废水及市政污水的处理。

目前,阳离子聚丙烯酰胺系列产品絮凝剂在美国日本欧洲各国的用量已占有机絮凝剂总量的75%~80%。

近年来,国内对阳离子聚丙烯酰胺系列絮凝剂的市场需求在不断增加,但在应用方面,大多局限于污水及污泥处理,用于饮用水源处理的研究较少; 在使用过程中,存在价格昂贵缺乏成品的质检和有效的卫生监控等问题,使得絮凝剂的卫生安全存在较大隐患。

在一些情况下和一定范围内,阳离子聚丙烯酰胺的分子量越大,处理效果越好阳离子聚丙烯酰胺对原水处理中部分常规处理工艺难以去除的有机污染物有较好的去除效果,但由于聚丙烯酰胺产物中存在未聚合的丙烯酰胺单体,丙烯酰胺是一种水溶性具有神经毒性和遗传毒性的致癌物,极大的限制了其在原水处理中的应用目前,国内对聚丙烯酰胺的研究大多仅停留在如何提高聚合物的相对分子质量,对如何降低聚合物中残留单体含量的研究较少因此,为了满足国内市场对高纯度高分子量絮凝剂的需求研究降低阳离子聚丙烯酰胺中残留丙烯酰胺含量同时又保证合成高分子量的聚合物合成适用于饮用水源水处理的有机高分子絮凝剂具有重要的意义。

1.1高分子量聚丙烯酰胺的定义聚丙烯酰胺(Polyacrylamide ,PAM)是丙烯酰胺及其衍生的均聚物和共聚物的统称。

聚丙烯酰胺的分子量有低、中、高和超高之分,一般来说,100万以下为低分子量、100 万-1000 万为中低分子量、1000 万以上高分子量。

所以高分子量聚丙烯酰胺是分子量在1000万以上有机高分子聚合物。

1.2高分子量聚丙烯酰胺的分子结构高分子量聚丙烯酰胺的分子结构为:结构式中丙烯酰胺分子量为71.08,n 值为2×104~9×105,故聚丙烯酰胺分子量一般为1.5×106~6×107。

超高分子量聚丙烯酰胺的合成研究

超高分子量聚丙烯酰胺的合成研究超高分子量聚丙烯酰胺(PAN)是一种具有重要意义的聚合材料,由于其优良的物理和化学性能,它广泛应用于建筑材料、电子材料、航空航天材料和医学材料等领域。

近年来,随着科学技术的不断发展,人们开始关注聚丙烯酰胺的制备方法。

聚丙烯酰胺的合成主要包括溴代聚合、甲醇热聚合和芳香族C-C键热聚合等方法。

溴代聚合是一种最常见的聚丙烯酰胺合成方法,通过在溴的存在下将丙烯酰胺(A)和甲基乙烯基乙酸甲酯(MEM)进行催化聚合来制备聚丙烯酰胺(PAN)。

它可以将低分子量物质转化为高分子量物质,使得产物具有高稳定性和优良的结构性能,因此,它得到了广泛的应用。

为了改善聚合反应的效率,可以加入醋酸铵作为反应剂,这样可以提高反应的活性,并增加产品的纯度。

甲醇热聚合(MHP)是一种经典的聚丙烯酰胺合成方法,它可以将低分子量物质转化为高分子量物质,从而形成聚合物。

MHP是一种低温溶剂聚合方法,可以生成超高分子量聚丙烯酰胺,由于反应温度较低,它可以避免热稳定性降低和水解分解等问题。

在进行甲醇热聚合时,还需要加入强酸处理,以提高甲醇热聚合的反应率。

芳香族C-C键热聚合也是一种常用的聚丙烯酰胺合成方法,它主要是通过将单体原料如苯乙烯、丁二烯、苯乙烯芳基乙烯醚(VEE)等芳香族化合物进行热聚合,从而转化为聚合物。

芳香族C-C键热聚合可以合成具有较高稳定性和结构性能的聚丙烯酰胺,且具有多种反应条件和灵活性,可以随着温度的升高而实现聚合,并可以控制反应动力学和反应热,以改变产物的质量和结构。

在聚丙烯酰胺合成方法的研究中,传统的合成方法(如溴代聚合、甲醇热聚合和芳香族C-C键热聚合)仍然是主流,但也存在一些不足,如反应活性和效率低下、热稳定性降低以及产物聚合物收率低等问题。

因此,研究人员正在开发新的合成方法,以解决这些问题。

近年来,科学家们在超高分子量聚丙烯酰胺合成方法的研究有了新的进展。

例如,自然亲和力溶剂热聚合(NAPH)是一种新型的合成方法,该方法可以使用低分子量的溶剂生成高分子量的聚合物,具有反应时间短、成本低、催化活性和微环境友好等优点。

聚丙烯酰胺的合成方法

聚丙烯酰胺的合成方法(实用版4篇)《聚丙烯酰胺的合成方法》篇1聚丙烯酰胺(Polyacrylamide) 是一种高分子聚合物,通常用于水处理、石油开采、造纸、纺织、医药等领域。

下面是聚丙烯酰胺的合成方法:1. 均相聚合法均相聚合法是制备聚丙烯酰胺最为常见的方法。

该方法使用丙烯酰胺单体和水溶液,在引发剂的作用下进行聚合反应。

常用的引发剂包括过硫酸铵、过氧化氢、偶氮二异丙腈等。

在聚合过程中,需要控制反应温度、pH 值、反应时间等因素,以获得合适的聚合度和分子量。

2. 异相聚合法异相聚合法是指在聚合过程中,使用悬浮剂或乳化剂将丙烯酰胺单体和水溶液分离,以形成聚合物颗粒。

该方法可以制备高分子量的聚丙烯酰胺,但需要复杂的分离和洗涤步骤。

3. 辐射聚合法辐射聚合法是指在聚合过程中,使用放射线(如紫外线、γ射线等) 引发聚合反应。

该方法可以制备高质量、高分子量的聚丙烯酰胺,但需要特殊的设备和操作技术。

4. 化学聚合法化学聚合法是指在聚合过程中,使用化学反应将丙烯酰胺单体合成为聚丙烯酰胺。

该方法可以制备具有特殊功能团的聚丙烯酰胺,但需要复杂的合成步骤和专业知识。

《聚丙烯酰胺的合成方法》篇2聚丙烯酰胺(Polyacrylamide,PAM) 是一种高分子聚合物,常用于水处理、石油开采、造纸、纺织等领域。

聚丙烯酰胺的合成方法主要有以下几种:1. 自由基聚合法自由基聚合法是聚丙烯酰胺合成的主要方法之一。

该方法使用丙烯酰胺单体和自由基引发剂,在适当的温度和压力下进行聚合反应。

常用的自由基引发剂包括过氧化苯甲酰、过氧化钠、硫酸铵等。

该方法的优点是反应速度快,聚合度高,但缺点是容易产生分支结构,影响聚合物的性能。

2. 离子聚合法离子聚合法是另一种聚丙烯酰胺的合成方法。

该方法使用丙烯酰胺单体和离子引发剂,在适当的温度和压力下进行聚合反应。

常用的离子引发剂包括硫酸铵、氯化铁等。

该方法的优点是聚合度高,分支结构少,但缺点是反应速度慢,需要较长的反应时间。

丙烯酰胺水溶液法合成高分子量低毒(食品级)聚丙烯酰胺

网址:

介绍了一种聚丙烯酰胺粉末降尘技术。通过室内评定、工业化降尘应用试验和现场配注应用试验证明,该涂层剂具有很好的降低聚丙烯酰胺粉末扬尘效果。室内对照实验表明涂层后聚丙烯酰胺的抗剪切能力、耐盐能力和热稳定性均有一定程度的提高,说明涂层后的聚丙烯酰胺更适用于三次采油领域。涂层操作简便易行,利用聚丙烯酰胺生产现有工艺设备就可进行工业化生产。采用本降尘技术可在聚丙烯酰胺正常生产中和处理库存细粉中创巨大的经济效益和社会效益,同时,大大改善了生产装置和现场配制的粉尘问题,给生产和应用操作人员创造了更好的工作环境。

从油田堵水的角度出发,对镁皂石聚丙烯酰胺水凝胶体系的流变性质,以及这些性质随镁皂石浓度、聚丙烯酰胺浓度、高价阳离子、水矿化度、温度、体系流动时的剪切速率等因素的变化进行了研究。结果表明(1)若将镁皂石与聚丙烯酰胺复配,混合体系具有更加优异的流变性质,其粘度大大高于同浓度时单一体系的粘度。而且通过复配可大大降低其使用浓度;(2)通过改变镁皂石和聚丙烯酰胺的用量,可以在很大范围内调节体粘度,以满足各种需要;(3)混合体系有较强的抗Ca2+、Mg2+能力,在试验的浓度范围,Ca2+、Mg2+对体系流变性质影响不大;(4)混合体系有良好的耐温性能,在所试验的温度范围,体系流变性质对温度不敏感;(5)混合体系具有触变性。以上性能均有利于油田堵水,因而镁皂石聚丙烯酰胺水凝胶体系可作为油田堵水剂,以代替目前常用的聚丙烯酰胺堵水剂。

聚丙烯酰胺(polyacrylamide,简称PAM)水溶液具有高粘度、增稠性、絮凝性等多种重要的性能,可广泛应用于现代工农业的多个领域,包括污水处理、油田开采、造纸、制碱、制糖、洗煤、选矿、土壤改良、吸湿等,对国民经济的发展具有重要意义。大多数时候,PAM分子量越高越好,因此,从上世纪五十年代开始,提高PAM分子量一直是一个重要的课题。由于单体丙烯酰胺(Acrylamide,简称AM)毒性较大,所以无论在什么应用领域总是希望聚合物中残留的丙烯酰胺单体越少越好,在食品和饮用水应用领域对单体残留则有严格的规定。聚丙烯酰胺主要以干粉形式储存和运输,在使用时常需先溶于水,因此也希望溶解时间尽可能短,不溶物尽可能少。由此可见,高分子量、低单体残留、速溶型聚丙烯酰胺是绝大多数应用场合的共同要求。 本试验用水溶液聚合法制备出了聚丙烯酰胺,分别采用了五种氧化还原引发体系:APS(过硫酸铵,英文:Ammonium persulfate)—DA(四甲基乙二胺,英文:1,2-did(dimethylamino)ethane),APS—PMS(偏重亚硫酸钾,英文:potassiummetabisulfite),APS—SBS(亚硫酸氢钠,英文:Sodiumbisulfite),PPS(过硫酸钾,英文:Potassium persulfate)—PMS,PPS—DA。通过比较,APS—DA引发体系得到的分子量最高,APS—PMS次之;还原剂对聚合速率起主要作用,采用DA聚合速率最快,PMS和SBS聚合速率较慢;各体系对转化率影响不明显。从聚合产物性能而言,APS—DA为最佳引发体系,但考虑到DA毒性较大,实际应用受到限制,所以最终确定APS—PMS为最佳聚合体系。确定了在APS—PMS体系下的最佳聚合条件:单体浓度23%,采用APS(0.08%)—PMS(0.08%)引发体系,氨浓度0.2%,温度为40℃,聚合时间8h,pH为10。此时PAM分子量在1300~1500,转化率接近100%,并且没有水不溶物。另外,在试验中发现当采取低单体浓度(20%)或低温(30℃)聚合时分子量可以达到1900万左右。 考察了最佳聚合条件下杂质对聚合物的影响,铁离子(Fe3+)和氢氰酸在考察范围内对分子量影响不明显,有机杂质(包括丙烯腈、丙烯酸、β-羟基丙腈、乙腈、丙酮)均需达到较高浓度(1000ppm以上)时才会对分子量造成明显影响,一般AM单体中不会存在如此高浓度的杂质,所以AM单体水溶液聚合时也可以不考虑这些杂质对分子量的影响。只有铜离子(Cu2+)对PAM分子量影响很大,浓度应严格控制在0.2ppm以下。在所有实验中,均未发现杂质造成转化率的明显降低。 对APS—DA和APS—PMS体系引发的PAM进行了结构和性能分析。通过对红外光谱的分析,两种引发体系的聚合产物结构基本相同,主要成分都是PAM。通过TGA分析,两种聚合产物的热失重曲线非常接近:200℃前样品无分解;200~300℃样品发生脱氨分解,失去部分重量;300~450℃时样品快速失重,450℃时样品几乎完全炭化。该变化规律与理论值比较符合,说明聚合产物热稳定性较好。通过气相色谱分析,测得两种引发体系的单体残留量均小于0.05%,表明在单体残留方面达到了食品级的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高分子量高纯度阳离子聚丙烯酰胺的合成Synthesis of a cationic polyacrylamide with high molecular weight and high purity背景:阳离子聚丙烯酰胺絮凝剂作为有机高分子絮凝剂已被广泛应用于污泥脱水工业废水及市政污水的处理。

目前,阳离子聚丙烯酰胺系列产品絮凝剂在美国日本欧洲各国的用量已占有机絮凝剂总量的75%~80%。

近年来,国内对阳离子聚丙烯酰胺系列絮凝剂的市场需求在不断增加,但在应用方面,大多局限于污水及污泥处理,用于饮用水源处理的研究较少; 在使用过程中,存在价格昂贵缺乏成品的质检和有效的卫生监控等问题,使得絮凝剂的卫生安全存在较大隐患。

在一些情况下和一定范围内,阳离子聚丙烯酰胺的分子量越大,处理效果越好阳离子聚丙烯酰胺对原水处理中部分常规处理工艺难以去除的有机污染物有较好的去除效果,但由于聚丙烯酰胺产物中存在未聚合的丙烯酰胺单体,丙烯酰胺是一种水溶性具有神经毒性和遗传毒性的致癌物,极大的限制了其在原水处理中的应用目前,国内对聚丙烯酰胺的研究大多仅停留在如何提高聚合物的相对分子质量,对如何降低聚合物中残留单体含量的研究较少因此,为了满足国内市场对高纯度高分子量絮凝剂的需求研究降低阳离子聚丙烯酰胺中残留丙烯酰胺含量同时又保证合成高分子量的聚合物合成适用于饮用水源水处理的有机高分子絮凝剂具有重要的意义。

1.1高分子量聚丙烯酰胺的定义聚丙烯酰胺(Polyacrylamide ,PAM)是丙烯酰胺及其衍生的均聚物和共聚物的统称。

聚丙烯酰胺的分子量有低、中、高和超高之分,一般来说,100万以下为低分子量、100 万-1000 万为中低分子量、1000 万以上高分子量。

所以高分子量聚丙烯酰胺是分子量在1000万以上有机高分子聚合物。

1.2高分子量聚丙烯酰胺的分子结构高分子量聚丙烯酰胺的分子结构为:结构式中丙烯酰胺分子量为71.08,n 值为2×104~9×105,故聚丙烯酰胺分子量一般为1.5×106~6×107。

1.3高分子量聚丙烯酰胺的分类根据 PAM 大分子链上官能团在水溶液中的离解性质,可划分成阴离子型(CPAM )、阳离子型(APAM )、非离子型(NPAM )及两性离子型几个品种 。

阳离子型一般都含有微量毒性,不适宜在给排水工程中使用,所以我们接触到的水处理剂聚丙烯酰胺均属阴离子型或非离子型。

根据高分子量聚丙烯酰胺的纯度产品来分,有粉剂和胶体两种,粉剂产品为白色或微黄色颗粒或粉末,固含量一般在90%以上,胶体产品为无色微黄色透胶体,固含量为8%~9%。

1.4高分子量聚丙烯酰胺的特点高分子量聚丙烯酰胺因其结构单元中含有酰胺基、易形成氢键,使其具有良好的水溶性和很高的化学活性,可通过接枝、交联等反应得到多种衍生物。

高分子量聚丙烯酰胺是由丙烯酰胺单体聚合而成的有机高分子聚合物,无色无味、无臭、易溶于水,没有腐蚀性。

高分子量聚丙烯酰胺在常温下比较稳定,高温、冰冻时易降CH 2 CH nCONH 2解,故其贮存与配制投加时,温度应控制在2℃~55℃时。

2.1高分子量PAM的合成方法简介目前, PAM的合成方法根据聚合是否加入其他单体,又可分为均聚和共聚2种,PAM产品形态有水溶液、乳剂和粉剂等。

国内外常用的 AM聚合方法有水溶液聚合法,反相乳液聚合法,悬浮聚合法等,其基本原理都是基于AM在引发剂的作用下,进行自由基引发聚合,生成聚丙烯酰胺,反应式如下:由上式可知AM聚合过程中链增长,链引发及链终止反应符合自由基引发聚合的一般规律, 故AM的聚合反应为自由基引发聚合反应。

2.2水溶液聚合法水溶液聚合法是将单体AM和引发剂溶解在水中的聚合反应,是目前应用较广泛和成熟的技术。

所得PAM产品有胶状和粉状2种,其胶体采用质量分数为8%-10%或20%-30% AM的水溶液在引发剂作用下直接聚合而得,产物经脱水干燥后可得粉状产品。

产物相对分子质量为7万-700万。

该法优点为安全、工艺设备简单、环境污染小,缺点是产物固含量低,仅为8%-15%,且易发生酰亚胺化反应,生成凝胶。

在PAM的水溶液聚合中,引发剂在很大程度上决定了聚合反应后得到产物的相对分子质量、产率,因而新型引发体系的开发是AM 水溶液聚合研究的关键。

2.3反相乳液聚合法丙烯酰胺单体配制成浓度为30%~60%的水溶液作为分散相,其中加有少量的二乙胺四乙酸和Na2SO4以及氧化-还原引发剂和适量水溶性表面活性剂,其HLB值应较低。

用芳烃或饱和脂肪烃作为连续相,其中加有油溶性表面活性剂,其HLB值应较高,如脱水山梨醇油酸酯。

Na2SO4具有防止胶乳粒子粘结的作用。

分散相与连续相的比例通常为3:7。

聚合所得分散相胶乳粒子直径为0.1~10μm,与表面活性剂用量有关。

反应温度一般为40 ℃6 h转化率可达98%。

此法的优点是反应热易导出,物料体系粘度低,便于操作,产品可不经干燥直接应用。

缺点是使用有机溶剂,易燃、有效生产能力低于溶液聚合法。

2.4反相悬浮聚合法反相悬浮聚合是近几年发展起来的新方法。

反相悬浮聚合法生产土艺简单、成木低,易十实现土业化,产品相对分子质量可达千万以上,溶解性能比水溶液聚合产品好,可直接得到粉状或粒状产品,包装和运输方便。

2.5新的聚合方法近年来对PAM合成中自由基引发方式的研究有了新进展,采用更为节能环保的引发体系,如光引发聚合、热引发聚合、辐射聚合、等离子体引发聚合、沉淀聚合、胶束聚合等。

Synthesis of a cationic polyacrylamide with high molecular weight and high purity Background: cationic polyacrylamide flocculant as an organic polymer flocculant has been widely applied in the processing of industrial wastewater and municipal sewage sludge dewatering. At present, the cationic polyacrylamide flocculant series products in the United States Japan the dosage of the European countries have accounted for 75% ~ 80% of the total organic flocculant. In recent years, the domestic market demand of cationic polyacrylamide flocculant series are on the increase, but in terms of application, are mostly limited to sewage and sludge treatment, and less research for drinking water treatment; In use process, there is expensive lack of finished product quality and effective health monitoring, etc., makes flocculant health security there is a big hidden trouble.In some cases, and a certain range, the higher the molecular weight of the cationic polyacrylamide, the better the treatment effect cationic polyacrylamide in raw water treatment is part of the conventional treatment process is difficult to remove the organic pollutants has better removal effect, but as a result of polyacrylamide products, did not exist in the polymerization of acrylamide monomer acrylamide is a kind of water-soluble carcinogens with neural toxicity and genetic toxicity, greatly limits its application in the raw water treatment at present, the domestic study of polyacrylamide are mostly just stay on how to improve the polymer relative molecular mass, the study of how to reduce the residual monomer contentgranular or powder, solid content is in commonly 90%, colloidal gel product is a colorless, yellowish, solid content is 8% ~ 9%.1.4 the characteristics of high molecular weight polyacrylamideHigh molecular weight polyacrylamide because of its structural unit containing amide, easy to form hydrogen bonding, make it has good water solubility and high chemical activity, can be obtained by grafting and crosslinking reactions such as a variety of derivatives.High molecular weight polyacrylamide is composed of acrylamide monomer polymerization of organic polymer, colorless, tasteless, odourless, soluble in water, no corrosion.High molecular weight polyacrylamide is stable at room temperature, high temperature, easy degradation, when frozen so its storage and preparation for overtime, temperature should be controlled within 2 ℃ ~ 55 ℃.2.1 the synthesis of high molecular weight PAMAt present, the synthesis methods of PAM according to whether aggregation will join other monomer, can divide again homopolymerization and copolymerization, PAM product form a aqueous solution, emulsion, and powder, etc. AM polymerization methods commonly used at home and abroad with aqueous solution polymerization, inverse emulsion polymerization, suspension polymerization and so on, its basic principle is based on AM in under the action of the initiator, carries on the free radical polymerization, generate polyacrylamide, equation is as follows:By type known AM chain polymerization process, the chain initiation and termination reaction accords with the general law of free radical polymerization, the polymerization reaction of free radical polymerization reaction of reason AM.2.2 aqueous solution polymerizationAqueous solution polymerization monomer AM and initiator of polymerization, dissolved in the water is widely used and mature technology. The PAM gel and powder products, the colloid by mass fraction is 8% - 10% or 10% - 30% aqueous solution of AM direct polymerization under the action of a initiator and, after drying can be powder product. Product molecular weight is 70000-7 million. The advantages of safety, simple process equipment, environmental pollution is small, the disadvantage is that the product solid content is low, only 8% - 8%, and prone to imide reaction, generate gel.In the PAM aqueous solution polymerization, the initiator to a great extent, determines the relative molecular mass of the product resulting from the polymerization reaction, yield, and the development of the new initiator system is the key to AM aqueous solution polymerization research.2.3 inverse emulsion polymerizationAcrylamide monomer mixture concentration is 30% ~ 60% aqueous solutionas the dispersed phase, which add a small amount of diethylamine tetraacetic acid and Na2SO4 and oxidation - reduction initiator and rightamount water soluble surfactant, the HLB value should be lower. With aromatic hydrocarbons or saturated hydrocarbons as continuous phase, which is oil soluble surfactant, the HLB value should be higher, such as dehydration, sorbitan oleate. Na2SO4 have prevent the latex particle bonding effects. The proportion of the dispersed phase and continuous phase is usually 3:7. Aggregate income dispersed phase latex particles was 0.1 ~ 10 microns in diameter, related to the dosage of surface active agent. Reaction temperature is commonly 40 ℃ 6 h conversion rate could reach 98%. This method has the advantage of heat of reaction is derived, and the material system of low viscosity, easy to operation, products directly without drying applications. Drawback is the use of organic solvent, flammable, effective capacity is lower than the solution polymerization.2.4 reversed phase suspension polymerizationReversed phase suspension polymerization is nearly years developed a new method. Reversed phase suspension polymerization to produce soil simple art, low into wood, easy ten industry achieve soil, relative molecular mass of products, tens of millions of dollars to dissolve performance is better than aqueous solution polymerization products, can directly get the powder or granular products, packaging and transportation is convenient.2.5 new polymerization methodA way of free radicals in the PAM synthesis in recent years research has a new progress, more energy conservation and environmental protection of initiator system, polymerization such as light, heat polymerization, radiation polymerization, plasma polymerization and precipitation polymerization, micellar polymerization, etc.。