静态混合器 (NXPowerLite)

微软微800架构PowerFlex驱动器通信协议说明书

• Optimized for compatibility with MicroLogix™ , SLC™, and Micro800 controllers.• Features include unicode language switching, alarm messages and history, and basic recipe capability• User Interface through Web browserPanelview ™ Component Configuration • Supports communication via RS-232 (DH-485), RS-232 (DF1), RS-485 and Ethernet• Two USB ports for transferring files or updating firmware , Supports SD memory cardsPanelview ™ Component Capacity• 4.3, 5.7 ,10.7 inch Display Sizes • Monochrome Transmissive FSTN Options/Color Transmissive TFT, Analog Touch• 5 to 30 HP,.4 to 22KW• 100 to 600V single or 3-phase • 24vDC digital I/O • Analog I/O• Embedded EtherNet/IP(Linear/Ring with Dual Port Option)PowerFlex ® 525 Capacity• V/Hz, SVC, PM, Economizer• Embedded EMC Filter for 1ph 240V & 3ph, 480V• Embedded Safety-Torque Off (SIL2/PLd)• Closed Loop Feedback allows Positioning Capability (Encoder Card Option)PowerFlex ® 525 Performance• Innovative LCD Display • USB Powered Programming• Connected Components Workbench ™ (CCW) ProgrammingPowerFlex ® 525 Configurationsupports 5 plug in I/O modules & 4 expansion modules.• Supports Ladder Programming, Function Block Diagram, Structured Text• Embedded I/O 28 In, 20 Out, Base Analog I/O channels via plug in or expansion. Maximum Digital I/O :132, Max Expansion I/O Modules:4 6 High Speed CountersBasic I/O size 48 points Max number of I/OUp to 132Max number of Expansion I/O 4Motion axis (Only available in model with transistor output)Up to 3 axesStratix 2000™Unmanaged switch 8 copper portsPanelView ™ ComponentMicro850®Panelview ™ Component Performance A Micro850 controller is connected to eight PowerFlex 525 drives as follows:• Via EtherNet/IP from theembedded EtherNet/IP port on the controller• Through an 8-port switch to the embedded EtherNet/IP ports on the drives.• Reference to UDFB:http://www.rockwellautomation com/go/scmicro800File name: Micro800 UDFB: Ethernet communications with PowerFlex 520-Series and PowerFlex 4-Class Drivesapplications that require more I/O or higher performance analog I/O• Number of I/O points embedded in the base 24,48 pointsC400About this ConfigurationFAULTFWDHERTZEnet LINKSelEsc PORT MOD NET A NET B525FAULTFWDHERTZEnet LINKSelEsc PORT MOD NET A NET B525FAULTFWDHERTZEnet LINKSelEsc PORT MOD NET A NET B525FAULT FWDHERTZEnet LINKSel Esc PORT MOD NET A NET B525FAULTFWDHERTZ Enet LINKSelEsc PORT MOD NET A NET B525FAULTFWDHERTZEnet LINKSelEsc PORT MOD NET A NET B525FAULT FWDHERTZEnet LINKSel Esc PORT MOD NET A NET B525FAULTFWDHERTZEnet LINKSelEsc PORT MOD NET A NET B525EtherNet/IP ™A Micro850 controller is connected to eight PowerFlex 525 drives as follows:• DeviceNet trunk line daisy chained from a 2080-DNET20 plug-in module on the controller to25-COMM-D DeviceNet adapters installed in the drives at 500 kbaud • Reference to UDFB: go/scmicro800File name: Micro800 UDFB: DeviceNet communications with PowerFlex 520-Series DrivesAbout this ConfigurationINOUT12345 678910111213141516172021222324252627181901234 5 678910111213141516171819POWER RUN FAULT FORCE COMMV+V-FAULT FWDHERTZEnet LINKSel Esc PORT MOD NET A NET B FAULT FWDHERTZEnet LINKSel Esc PORT MOD NET A NET B FAULT FWDHERTZEnet LINKSel Esc PORT MOD NET A NET B DC 24V / 3.8ACONFORMANCE TESTEDMSNSV +C A N HC A N LV -2080-DNET20DC 24V / 1.6AFAULT FWDHERTZEnet LINKSel Esc PORT MOD NET A NET B FAULT FWDHERTZEnet LINKSel Esc PORT MOD NET A NET B FAULT FWDHERTZEnet LINKSel Esc PORT MOD NET A NET BFAULTFWDHERTZEnet LINKSelEsc PORT MOD NET A NET BFAULT FWDHERTZEnet LINKSel Esc PORT MOD NET A NET B C400• 5 to 30 HP,.4 to 22KW• 100 to 600V single or 3-phase • 24vDC digital I/O • Analog I/O• 25-COMM-D DeviceNet adapters installed in the drivesPowerFlex ® 525 Capacity• V/Hz, SVC, PM, Economizer• Embedded EMC Filter for 1ph 240V & 3ph, 480V• Embedded Safety-Torque Off (SIL2/PLd)• Closed Loop Feedback allows Positioning Capability (Encoder Card Option)PowerFlex ® 525 Performance• Innovative LCD Display • USB Powered Programming• Connected Components Workbench ™ (CCW) ProgrammingPowerFlex ® 525 Configurationsupports 5 plug in I/O modules & 4 expansion modules.• Supports Ladder Programming, Function Block Diagram, Structured Text• Embedded I/O 28 In, 20 Out, Base Analog I/O channels via plug in or expansion. Maximum Digital I/O :132, Max Expansion I/O Modules:4 6 High Speed Countersapplications that require more I/O or higher performance analog I/O• Number of I/O points embedded in the base 24,48 points2080-DNET20• Up to 20 nodes of DeviceNet ™ devices• Reduces wiring and installation costs for larger standalone machines that have distributed drives and I/OPanelView ™ Component24Vdc Class 2 Power Supply• Optimized for compatibility with MicroLogix™ , SLC™, and Micro800 controllers.• Features include unicode language switching, alarm messages and history, and basic recipe capability• User Interface through Web browserPanelview ™ Component Configuration • Supports communication via RS-232 (DH-485), RS-232 (DF1), RS-485 and Ethernet• Two USB ports for transferring files or updating firmware , Supports SD memory cardsPanelview ™ Component Capacity • 4.3, 5.7 ,10.7 inch Display Sizes • Monochrome Transmissive FSTN Options/Color Transmissive TFT, Analog TouchPanelview ™ Component Performance Basic I/O size 48 points Max number of I/OUp to 132Max number of Expansion I/O 4Motion axis (Only available in model with transistor output)Up to 3 axesMicro850®DeviceNet ™ Trunk LinePower tap with built in resistorCompatible Drives - Powerflex ® 525/523 seriesA Micro850 controller is connected to eight PowerFlex 525 drives as follows:• Modbus RS-485 daisy chained from a 2080-SERIALISOL plug-in module on thecontroller to the embedded DSI ports on the drives at 19.2 kbaud• Terminating Resistor should be used at the end of the node• Reference to UDFB:http://www.rockwellautomation com/go/scmicro800File name: Micro800 UDFB: Modbus communications with PowerFlex 520-Series and PowerFlex 4-Class DrivesAbout this Configuration PanelView ™ ComponentC400FAULT FWDHERTZEnet LINKSel Esc PORT MOD NET A NET B525FAULT FWDHERTZEnet LINKSel Esc PORT MOD NET A NET B525FAULT FWDHERTZEnet LINKSel Esc PORT MOD NET A NET B525FAULT FWDHERTZEnet LINKSel Esc PORT MOD NET A NET B525FAULT FWDHERTZEnet LINKSel Esc PORT MOD NET A NET B525FAULT FWDHERTZEnet LINKSel Esc PORT MOD NET A NET B525FAULT FWDHERTZEnet LINKSel Esc PORT MOD NET A NET B525FAULTFWDHERTZEnet LINKSelEsc PORT MOD NET A NET B525• V/Hz, SVC, PM, Economizer• Embedded EMC Filter for 1ph 240V & 3ph, 480V• Embedded Safety-Torque Off (SIL2/PLd)• Closed Loop Feedback allows Positioning Capability (Encoder Card Option)PowerFlex ® 525 Performance• Innovative LCD Display • USB Powered Programming• Connected Components Workbench ™ (CCW) ProgrammingPowerFlex ® 525 Configuration• 5 to 30 HP,.4 to 22KW• 100 to 600V single or 3-phase • 24vDC digital I/O • Analog I/O• Embedded DSI portsPowerFlex ® 525 Capacity supports 5 plug in I/O modules & 4 expansion modules.• Supports Ladder Programming, Function Block Diagram, Structured Text• Embedded I/O 28 In, 20 Out, Base Analog I/O channels via plug in or expansion. Maximum Digital I/O :132, Max Expansion I/O Modules:4 6 High Speed Countersapplications that require more I/O or higher performance analog I/O• Number of I/O points embedded in the base 24,48 points• Optimized for compatibility with MicroLogix™ , SLC™, and Micro800 controllers.• Features include unicode language switching, alarm messages and history, and basic recipe capability• User Interface through Web browserPanelview ™ Component Configuration • Supports communication via RS-232 (DH-485), RS-232 (DF1), RS-485 and Ethernet• Two USB ports for transferring files or updating firmware , Supports SD memory cardsPanelview ™ Component Capacity • 4.3, 5.7 ,10.7 inch Display Sizes • Monochrome Transmissive FSTN Options/Color Transmissive TFT, Analog TouchPanelview ™ Component Performance Basic I/O size 48 points Max number of I/OUp to 132Max number of Expansion I/O 4Motion axis (Only available in model with transistor output)Up to 3 axesMicro850®2080-SERIALISOLMasterPowerFlex ® drives connected as slavesModbus ® RTU (RS-485)Compatible Drives - Powerflex ® 525/523 seriesAbout this ConfigurationThis report documents the measured start/stop communications performance of a Micro850® controller communicating with up to eight PowerFlex™ 525 drives over EtherNet/IP™, DeviceNet™ & Modbus®, while monitoring 14 status items from each drive.Software SetupThe Micro850 controller was programmed to issue a start command to up to eight drives and then log how long it took for each drive R1 Output to report that its motor was running, using the 10 microsecond clock as its timebase. Likewise, ten seconds later the Micro850 controller was programmed to issue a stop command to up to eight drives and then log how long it took for each drive R1 output to report that its motor was stopped, using the 10 microsecond clock as its timebase. Every 10 seconds the start and stop commands would alternate for 100 cycles. All data was logged to a microSD card and later transferred to Excel in order to calculate the minimum, maximum and average start and stop times over the 100 cycles.Three new UDFBs were developed to handle communications with the drives over each of the three networks:• RA_PFx_ENET_STS_CMD• RA_PF52x_DNET_STS_CMD• RA_PFx_MODBUS_STS_CMDEach UDFB handles both writing commands (on an exception basis over EtherNet/IP and Modbus, and every scan over DeviceNet) and reading status on a regular basis. (The EtherNet/IP and Modbus UDFBs support all PF4-class andPF52xseries drives, whereas the DeviceNet UDFB only supports PF52x-series drives.)The UDFBs share the following inputs and outputs:Inputs/Commands • Stop• Start• Jog• ClrFault• SetFwd• SetRev• SpeedRef• AccelTime1• DecelTime1Outputs/Status• CommLoss• DriveType• DriveFault• FaultCode• Ready• Active• CmdFwd• CmdRev• AtRef• CmdSpeed• SpeedFeedback• OutputCurrent• DCBusVoltagePerformance TableMeasured Performance (in milliseconds) for 100 Start/Stop CyclesEtherNet/IP Start Min Start Max Start Avg Stop Min Stop Max Stop Avg1-drive22.0348.9627.1222.8644.1329.832-drives24.9959.1531.0426.1651.0033.124-drives26.9563.4638.3327.7481.7740.418-drives25.5688.0351.2429.2995.7353.63DeviceNet Start Min Start Max Start Avg Stop Min Stop Max Stop Avg1-drive22.9639.8132.4130.0947.3437.912-drives24.9241.2233.3929.8348.2838.344-drives24.0046.9634.8330.0155.0339.548-drives28.6459.0640.4229.0160.1745.55Modbus Start Min Start Max Start Avg Stop Min Stop Max Stop Avg1-drive38.7671.8446.4241.9883.9251.602-drives40.00100.0063.1143.40121.0568.054-drives41.40274.3798.7246.31263.89104.238-drives40.23394.74159.9944.25439.25163.54Note: In addition, inputs 4-11 on the Micro850 were wired to Relay Out1 on drives 1-8 and drive parameter #76(Relay Out1 Sel) was configured in each drive for MotorRunning. This provided the feedback to the controller thatthe start and stop commands had been executed. (Note that all tests were run with the Speed Reference set to zeroso that there would be no deceleration time delay when stopping.)Each UDFB also has configuration inputs that define the specific networking parameters required:EtherNet/IP• IPAddress• UpdateRate_ms• EnetCtrlTO_secDeviceNet• SlotID• NodeAddressModbus• Channel• NodeAddress• UpdateRate_msAbout this ConfigurationThis Micro850 Controller based low cost system demonstrates the power and scalability of the Component class on an DeviceNet based network. This system utilizes standard DeviceNet technology to allow you to easily mix and match, I/O control & drive control, on a single DeviceNet network.A key advantage of this architecture is the ability to use Connected Components Workbench a common integrated environment for programming, configuration, commissioning, and motion tools for the PowerFlex Drives, Panelview Component, and Micro 800 Controller family of products.About the ProductsMicro850 Controllers• The Micro850 controller is equipped with the same form factor, plug-in support, instruction/data size and motion capabilities as the 24-pt and 48-pt Micro830 controllers• Support up to four Micro850 Expansion I/O modules, Up to a maximum of 132 I/O points (with 48-pt model)• Designed for larger standalone machine applications that require more I/O or higher performance analog I/O than supported by Micro830.• Structured Text, Ladder Diagram and Function Block editors that support • Symbolic addressing• Connected Components Workbench software is used for PLC programming, HMI and Drives configurationPanelView Component• A full line of displays ranging from 2” to 10”,• Communicate to MicroLogix, Micro800 and SLC controllers via serial (RS232 or RS422/RS485) networks on all terminals, and EtherNet/IP on the C400, C600 and C1000 displays.• Features include unicode language switching, alarm messages and history, and basic recipe capability• PanelView Component software (DesignStation) is an offline programming software offering better user experience with significant DesignTime performance improvementPowerFlex Drives• Serves applications ranging from 4 kW (.5 hp) to 22 kW (15 hp).• Common set of networks, operator interface and programming for all PowerFlex drives• Communication Options – EtherNet/IP, ControlNet, DeviceNet, DH Plus, RIO, 3rd party networks • Hundreds of pieces of status and diagnostic information are shared with Micro 850 controllers directly.KwikLink Lite Flat Media• KwikLink Lite is the new, ODVA-approved solution for wiring DeviceNet networks. This new physical media makesDeviceNet wiring and cable installation both quick and easy, and extends the network into light-duty, IP20-rated applications.• Drop-lines for connecting nodes can be easily added using the unique KwikLink Lite two-piece connectors.• The cable system supports the intermixing of DeviceNet cable types (thin-round with flat).• All of the KwikLink Lite Connectors provide Insulation Displacement Technology with reduced assembly time.For More Information and HelpFor more information contact your local distributor or Rockwell Automation sales representative.• • Publication Library • My Support• A – Z Product DirectoryDeviceNet KwikLink Lite Media GuidelinesData Rate125k baud 250k baud 500k baud Trunk Cable length (Max)420m200m75mDeviceNet Nodes (Max)20Drop Cable length (Max) 6.1mCumulative Drop159m78m39m KwikLink Lite Cable Color CodeRed24 VDC White CAN_H Blue CAN_L Black0V DCBill of MaterialsQty Catalog #DescriptionSystem: Controller Hardware 12080-LC50-48QWB Micro 850 Controller12080-DNET20DeviceNet Plug in Module (Refer to Page 2)12080- SERIALISOL RS232/485Isolated Serial Port Plug in Module (Refer to Page 3)HMI Hardware12711C T4TPanelView C400, touch terminal 12080-PS120-240VAC Power Supply ModuleSystem: Communication Hardware21783-US8TStratix 2000 Unmanaged Switch - 8 Copper Ports 111585J-M8TBJM-1M Shielded Ethernet CablesDrive Hardware825B-A4P8N114PowerFlex 525 Drive,1HP,Single Phase 240V (Refer to Page 1)825A-A4P8N104PowerFlex 523 Drive, 1HP, Single Phase 240V825-COMM-DPowerFlex 520 Series DeviceNet Adapter (Refer to Page 2)Note: PowerFlex drives come in many variations - before ordering, you will need to identify voltage rating, horsepower, and enclosure type. Please refer to the PowerFlex Selection Guide for additional details on selecting the right drive for you application.Power Supply11606-XLSDNET4Class 2, DeviceNet Power Supply 24V, 4AmpsKwikLink ™ Media Configuration (Refer to Page 2)11485P-K1TLR4Power Tap101485P-K1TG4Trunk-line Connector IDC 91485P-K1DL4 Drop –line Connector IDC 11485P-K1TR4 Terminating Resistor IDC 11485P-KCrimp Crimping Pliers91485P-K1G4-Y55–pin Open Style Connector IDCMedia11485C-P1WX00 IP20 Flat Media Cable Spool,100 ,300,600metersConfiguration Tool Required19328-SO001-EN-CConnected Components Workbench software。

Logic IO NX32L M2M IoT 平台与设备数据表说明书

Platform Advantages• NX32L execution architecture. • Free development tools. • Secure platform.• Hardware accelerated security. • Huge standard API. • Open platform SDK.• Comprehensive protocol support. • Device Emulator.• Sophisticated deployment tools. • Fast and free email support.World Leader in Advanced and Professional M2M / IoT Technology since 1999.State-of-the-art platform for tomorrows demanding applicationsDevice Advantages• Powerful processor.• Large memory capacity.• LTE Cat. 1 Cellular Engine. • Ethernet interface. • 1-Wire bus.• Multiple RS232/RS485 channels. • Modbus expandable I/O.• Digital and analog input/outputs. • AC/DC relay outputs. • Digital audio subsystem. • Integrated battery backup. • IP66 Ingress Protection.Experience and Know-howFor twenty years Logic IO has been committed to offer the most sophisticated platform for advanced and highly demanding M2M / IoT applications.The RTCU NX-910 is the result of this accumulatedexperience combined with valuable feedback from hundreds of professional and mission critical applications by major organizations around the world.RTCU products are deployed underground , stationary , on the road , at sea , on the rail and in the skies ! - In any imaginable application and environment.For Professional M2M / IoT ApplicationsThe RTCU NX-910 has been designed for the mostdemanding M2M and Internet of Things applications that demands the absolutely most advanced product available on the market.The RTCU NX-910 rests on the RTCU M2M Platform, that brings all the necessary tools together to develop, implement and maintain the most sophisticated M2M/IoT applications.The development task is supported by the free RTCU IDE development environment complimented by a large and comprehensive documentation and application example library.The RTCU Communication Hub is the corner-stone of the communication infrastructure ensuring reliable two-way device communication in any network environment.Deploying and maintaining new application and firmware versions for devices in the field are handled by the powerful RTCU Deployment Server.Two decades of know-how in one product!Platform:• Based on the RTCU M2M Platform .• NX32L (NX32 for Linux) execution architecture.• RTCU IDE development tool.• Operates under a full and highly optimized Linux variant.• Secure communication with TLS and hardware assisted encryption/authentication. • Open and extendable with Platform SDK.Wireless Communication:• LTE Cat. 1 Multi-Band Cellular Engine.Wired Communication:• 100 Mbps Ethernet LAN interface.• 1-Wire bus for accessories such as ID-button reader, temperature sensors, etc. • 2 x RS232 channels and 2 x RS485 channels.I/O Interfaces:• 2 x analog inputs with 0..10 volt / 0..20 mA.• 5 x digital inputs and 4 x high-power AC/DC relays.• 4 digital inputs can be configured as IEC62053-31 Class A compliant. • Expandable I/O with standard Modbus modules.User Interaction:• Digitized audio subsystem.• DTMF support for Interactive Voice Response applications . • High-speed Mini-USB service-port connector.Storage:• Internal flash drive with up-to 512 MByte capacity. • Persistent memory and circular datalogger . • Standard Micro SD-CARD reader.Encapsulation:• Housed in an IP66 ruggedized plastic encapsulation for outdoor usage.Storage• Persistent data flash. • Non-volatile SRAM.• Internal flash drive (Up-to 512 MByte). • Circular datalogger. • Micro SD-card.Wired Communication • 100BASE-T Ethernet interface.• 2 x RS232. One with control signals. • 2 x RS485. • 1-Wire bus.• USB service/programming port. Cellular Engine• LTE Cat.1 Engine (EMEA).Max 10 Mbps(DL)/Max 5 Mbps(UL). LTE FDD: B1/B3/B5/B7/B8/B20 LTE-TDD: none.WCDMA: B1/B5/B8 GSM: B3/B8.• DTMF decoding / transmission.• Digitized voice playback / IVR. • Internal SIM card-reader, with Mini-SIM 1.8/3 volt. • Optional eSIM.User Interaction • 4 x bi-colour LED. • DIP-switches.• I/O configuration jumpers for analog and digital operating modes. • Jumpers for RS485 termination • Reset / recovery switch. RTCU M2M Platform • NX32 for Linux - NX32L. • Fully NX32 compatible. • Larger capacity and higherperformance compared to NX32. • Open and user-extendable API.• RTCU M2M Platform SDK.Audio• Fully digitized audio system. • Transfer, store and play audio. • Digitized cellular audio.NX32L Hardware Core• Cortex-A5 32-bit ARM processor. • Hardware floating point and DSP. • 128 MByte LP-DDR RAM. • 512 MByte NAND flash. • 16 MByte NOR flash. • 8 MByte Dataflash.• 128 KByte SRAM with battery-backup. • Real-time clock with battery-backup. Security• Embedded firewall.• TLS/SSL support with full certifcate management.• TLS/SSL support for SMTP, MQTT, FTP,HTTP, RTCU Communication Hub and TCP/IP sockets.• Hardware assisted strong encryption/authentication: AES-128, AES-192, AES 256, DES, TripleDES, HASH, RND and RSA signature.Logic IO Worldwide HeadquartersHolmboes Allé 14 8700 Horsens DenmarkPhone: +45 7625 0210 Fax: +45 7625 0211Commercialenquiries:*****************Technicalsupport:*******************Sensors• Temperature sensor.Logic IO Worldwide HeadquartersHolmboes Allé 14 8700 Horsens DenmarkPhone: +45 7625 0210 Fax: +45 7625 0211Commercialenquiries:*****************Technicalsupport:*******************Models AvailableSKU: RT-NX910NX-910 DS V1.00 UK - All rights reserved.Power Management • Low-power modes.• Wait for Event: Timer, Digital input,RS232/RS485, Cellular, Power change. • Power consumption: down to 0.35 mA@12V.• Supervision of supply voltage / type.Environmental Specification • Operating temperature: -40 to 60°C. • Battery charge temperature: -10 to 45 °C• Recommended storage temperature: 0 to 45°C.• Humidity: 5..90% (non condensing). • Impact resistance: IK08 (EN62262) • UV resistance: UL 508.• Flammabiliy Rating: UL746C 5” • Ingress Protection: IP66 (EN60529). Warranty• Two-years return to factory parts and labor.• Optional warranty up to 5 years. (restrictions apply).Approvals• 2014/53/EU Radio Equipment Directive. • 2014/30/EU EMC Directive • 2011/65/EU RoHS Directive. • Cellular:GCF/CE/FCC/PTCRB/IC/Anatel/SRRC/NAL/ CCC/KC/NCC/JATE/TELEC/RCM/IFETEL/FAC/NBTC/ICASA .Battery and Charger• On-board 1 Ah (nominal) Li-Ion battery. • Intelligent charger with temperature throttle and sub-zero degrees support. • On-board temperature sensor.External Interfaces • 3 x M20 cable glands.• SMA female connector for cellular. Electrical• Supply operating range: 8 to 36 VDC. 100 to 260 VAC.• Short and reverse power protected. • 5 V DC-out @ 300 mA.• 12/24V DC-out @ 500/250 mA.Digital I/O Interface • 4 x relay output.Max. 5A @ 250VAC / 30 VDC • 5 x digital inputs.Logic high: 8 to 40 VDC. Logic low: -5 to 3 VDC.Impedance: 13.8kohm @ 12V. • 4 x IEC62053-31 Class A input.• I/O expansion Modbus modules. Analog I/O Interface • 2 x analog inputs.Range is 0..10VDC or 0..20 mA Resolution: 12 bitAccuracy: Typ. ±0.6% FSR @ 25°CImpedance: 40 kohm (V)/504 ohm (C). • Protected against transients and low-pass filtered.• I/O expansion Modbus modules.Internal Interfaces• Plug-compatible with the AX9 turbo. • Micro SD-Card slot with presence detection.• Mini SIM-card slot.• Service-port (Mini USB-B).• RJ45 for LAN with LED indicators. • Screw-terminals for:Power, I/O and DCOUT. • Angled screw-terminals for:RS232, RS485, 1-Wire and DC-out. • Jumpers for RS485, I/O and DC-out operating modes.Physical Characteristics • Encapsulation:Durable Polycarbonate plastic. • TPE gasket.• Colour: RAL 7035—light grey.• Approx. 700 gram without accessories. • W 130 x H 180 x D 60 mm. (wihout external connectors.。

powermock模拟静态方法

powermock模拟静态方法PowerMock是一个用于Java语言的开源框架,它提供了对Java 的一些限制进行绕过的能力。

其中,最常用的功能就是模拟静态方法。

在Java中,由于静态方法无法被子类重写,因此在单元测试过程中难以模拟。

而PowerMock提供了一种解决方案,可以在测试过程中模拟静态方法的行为,从而使得测试更加灵活。

一、PowerMock的基本介绍PowerMock是一个用于Java语言的开源框架,它提供了许多工具和技术,可以帮助开发者进行单元测试。

其中,最常用的功能之一就是模拟静态方法。

在Java中,静态方法是无法被子类重写的,因此在单元测试过程中很难模拟静态方法的行为。

而PowerMock则提供了一种解决方案,使得开发者可以在测试过程中模拟静态方法的行为,从而使得测试更加灵活。

二、使用PowerMock模拟静态方法的步骤使用PowerMock模拟静态方法的步骤如下:1.导入PowerMock的相关依赖库。

2.使用@RunWith(PowerMockRunner.class)注解来告诉JUnit使用PowerMockRunner来运行测试用例。

3.使用@PrepareForTest注解来指定需要模拟的类。

4.使用PowerMockito.mockStatic()方法来模拟静态方法。

5.使用PowerMockito.when()方法来定义模拟静态方法的返回值。

下面,我们来逐一讲解这些步骤。

1.导入PowerMock的相关依赖库。

在使用PowerMock之前,需要将PowerMock的相关依赖库导入到项目中。

具体的依赖库可以在PowerMock的官方网站上找到。

2.使用@RunWith(PowerMockRunner.class)注解来告诉JUnit使用PowerMockRunner来运行测试用例。

在使用PowerMock之前,需要告诉JUnit使用PowerMockRunner来运行测试用例。

NXPowerLite Desktop Edition 说明书

用户手册4.1版本 2010年1月Introduction, System Requirements简介NXPowerLite Desktop Edition 可以显著缩小 Word 文档、Execl® 电子表格、PowerPoint ®演 示和 JPEG 图像的大小。

压缩后的文件保留其原始格式,文件质量几乎无损。

在使用之前,无需 您另做解压。

它使用起来极其简便。

只要选择您的文件,挑选一个优化级别,点击“优化”按钮即可。

如果您使用 Lotus® Notes®或者 Microsoft® Outlook®,那么 NXPowerLite Desktop Edition 将 会自动优化您在电子邮件中发送的附件。

系统要求NXPowerLite Desktop Edition 与 运 行 Microsoft® Windows® 2000 或 更 高 版 的 PC 兼 容 。

Microsoft® Office 集成要求 Office 2002 或更高版。

您无需安装 Microsoft® Office 也可以 优化文件。

但如果安装了 Microsoft® Word,那么 Word 文档的优化效果会更好。

可优化的文件类型Microsoft Word (97-2008) Microsoft Excel (97-2008) ® ®JPEG图像 ® ® ®支持的邮件客户端Lotus Notes (6.0-8.5) Microsoft Outlook (2002-2007) ® ®® ® ® ® ® ®Microsoft PowerPoint (97-2008)包含上述文件类型的标准 ZIP 归档Microsoft Outlook Express (6.0+)Microsoft Windows Mail (6.0+)2.安装安装初始,NXPowerLite Desktop Edition 安装向导会让您选择安装类型。

原来很简单_(NXPowerLite)

原來很簡單請按鍵換頁一共7 頁有一個人去應徵工作,隨手將走廊上的紙屑撿起來,放進了垃圾桶,被路過的口試官看到了,因此他得到了這份工作。

原來獲得賞識很簡單,養成好習慣就可以了。

有個小弟在腳踏車店當學徒,有人送來一部故障的腳踏車,小弟除了將車修好,還把車子整理的漂亮如新,其他學徒笑他多此一舉,後來雇主將腳踏車領回去的第二天,小弟被挖角到那位雇主的公司上班。

原來出人頭地很簡單,吃點虧就可以了。

有個小孩對母親說:「媽媽你今天好漂亮。

」母親回答:「為什麼。

」小孩說「因為媽媽今天都沒有生氣。

」原來要擁有漂亮很簡單,只要不生氣就可以了。

有個牧場主人,叫他孩子每天在牧場上辛勤的工作,朋友對他說:「你不需要讓孩子如此辛苦,農作物一樣會長得很好的。

」牧場主人回答說:「我不是在培養農作物,我是在培養我的孩子。

」原來培養孩子很簡單,讓他吃點苦頭就可以了。

有一個網球教練對學生說:「如果一個網球掉進草堆裏,應該如何找?」有人答:「從草堆中心線開始找。

」有人答:「從草堆的最凹處開始找。

」有人答:「從草最長的地方開始找。

」教練宣布正確答案:「按部就班的從草地的一頭,搜尋到草地的另一頭。

」原來尋找成功的方法很簡單,從一數到十不要跳過就可以了。

有一家商店經常燈火通明,有人問:「你們店裡到底是用什麼牌子的燈管?那麼耐用。

」店家回答說:「我們的燈管也常常壞,祇是我們壞了就換而已。

」原來保持明亮的方法很簡單,只要常常更換就可以了。

住在田邊的青蛙對住在路邊的青蛙說:「你這裡太危險,搬來跟我住吧!」路邊的青蛙說:「我已經習慣了,懶得搬了。

」幾天後,田邊的青蛙去探望路邊的青蛙,卻發現他已被車子壓死,暴屍在馬路上。

原來掌握命運的方法很簡單,遠離懶惰就可以了。

有一隻小雞破殼而出的時候,剛好有隻烏龜經過,從此以後小雞就背著蛋殼過一生。

原來脫離沉重的負荷很簡單,放棄固執成見就可以了。

有幾個小孩很想當天使,上帝給他們一人一個燭臺,叫他們要保持光亮,結果一天兩天過去了,上帝都沒來,所有小孩已不再擦拭那燭臺。

静态混合器的作用原理及应用实例

静态混合器的作用原理及应用实例2006年2月电大理工DiandaLigong第1期总第226期静态混合器的作用原理及应用实例齐辉沈阳广播电视大学(沈阳110003)摘要静态混合器具有无需机械搅拌,可连续生产,无污染,占地面积小,投资成本低等优点,被广泛应用-I-~ff,传热,萃取,吸收,乳化等4E_r-单元操作中.本文就静态混合器的作用原理和在国际,国内的应用实例做以简单介绍.关冀词静态混合器作用原理应用实例上个世纪60年代末期,由荷兰人首先提出了一种新型化工单元设备——静态混合器.静态混合器是一种借助流体管路的不同结构,得以在很宽的雷诺数范围内进行流体的混合,而又没有机械或可动部件的流体结构件.自静态混合器问世以来,得到了高速发展,科学家对它进行了大量的开发和研究工作,到目前为止,全世界有约六十多种静态混合器在化工,制药,食品,环保等生产领域被应用.1静态混合器原理简介现有的混合器中,混合元件虽形状各异,种类繁多,却很多都是大同小异,归纳起来大致分两大类:一类是由扭旋叶片构成,以SK型为代表,还有如Hi型,岛崎管道静态混合器等;二是由波纹片,窄板条等成空间交错排列而成,以SMV型为代表, 有SMX型,有SMXL型,BKM型等静态混合器.下面以SK型和SV型为例分别讲述其工作原理.1.1SK型静态混合器流体在自身动能的作用下进入交错排列着螺旋元件的管道,在流动中流体被迫产生切割,扭曲,分离和混合.在这里,分流作用方式和径向混合作用方式同时进行,表现出近似平均活塞流型的流动特征.对两种混合方式分别加以分析.(1)分流作用方式流体流经一个扭旋叶片时,被叶片分割成两部分,从叶片的两侧流入.当流经下一个叶片时,再一次被切割.显然,流体流经n个扭旋叶片,被切割,1次,切割的层数为:s=2"(1)切割后每一层的厚度为:d=DI2"(2)(2)径向混合作用方式流体在静态混合器混合管内沿管壁向前移动的同时,被迫沿扭旋叶片产生旋转运动,其旋转轴心为管中心.除此之外,流体还有一种自身旋转运动, 即绕半圆形截面的水力学中心作环行旋转.而且专家们研究发现,流体的这种自旋转方向正好同扭旋叶片的扭旋方向相反.正是这种自旋转,使管内任一处的流体在向前移动的同时,不断沿该处的半径方向向管壁移动,实现径向混合.由于相连的叶片之间错开900夹角,且扭旋方向发生改变,使流体在流入下个扭旋叶片时被迫发生翻动,湍动程度增加, 加强了混合管的径向混合作用.1.2SV型静态混合器SV型静态混合器每一个混合单元是由一组平面斜角为45.的波纹片交错重叠组成.它对流体主要有切割作用和分散混合作用.流体流入每一个单元,入口处的波纹片都对流体产生切割,a个波纹片将流体分割成a+l层,流入下一混合单元时,波纹片互相错开90.,流体再一次被切割.显然,流经,1个混合元件后,流体被分割成份.(口+1)"(3)当a,,l较大时,是一个非常大的数,所以,SV型混合器能将流体切割成很多微小的液滴.流体在每一个混合单元内沿波纹片的沟槽流动,重叠的波纹片间沟槽错开为90.,沟槽交叉处可视为一混合小池.流体在混合小池内实现混合后,分散成两股沿沟槽分别流入下一个混合小池,同另一股流体进行混合,再分散流入下一个小池,反复不断以实现流体的分散混合.而且相邻单元波纹片所在平面交叉成90.,使流体在流动中流动平面发生变化,形成空间三维流动,使流体能更好实现混合. 2静态混合器的实际应用由于静态混合器有许多独到的优点,现在许多工厂,实验室在进行混合,传热,萃取,吸收,乳电大理工总第226期化等单元操作时大胆使用静态混合器替代原有设备,都取得理想效果.下边介绍几则实例.广东茂名石油公司炼油厂在进行923油产沥青同减四抽出油混合器时,采用凯尼斯型静态混合器代替低温往复泵,不仅混合效果良好,而且降低成本,减少能耗,没有污染.上海化工研究院在用水冷却热空气时,使用SV.5/80型静态混合器对传热进行强化.测定结果表明,在1.7m/s~4.4m/s的流速范围内,混合器的传热系数是空管的7~8倍,大大提高了传热效率.镇海石化总厂用传统的填料式萃取塔和筛板式萃取塔用水从C烃中萃取甲烷,传质强度低,萃取级效率也不理想.后来采用SV型静态混合器取代传统设备,使传质强度提高500倍以上,萃取级效率接近l,进料C4烃中甲烷含量400~600ppm经一级萃取后即可达到要求(小于30ppm).日本东丽人造丝公司使用dg=20ml/l的Hi型混合器代替曝气槽内吹送空气的喷头,在压力为l~1.4kgf/cm.,流速为1.32~2.38m/s时,使溶存氧和氧的吸收效率都大大提高,并且降低能耗达50%.厦门鱼肝油厂原来使用均化器制备鱼肝油,后同上海化工研究院一起研究使用SV-2.3/20型静态混合器替代传统设备.在u--0.87m/s时用4096鱼肝油, 0.9%西胶,55.5%的蒸馏水,1.2%乳化剂混合配制鱼肝油,生产能力由原来200kgna,提高到800~l000 kgna,压降由300kgf/cm下降到123kgf/cm,设备成本由2万元降到l万元.南京化工厂二氯苯氯化需要230.c,120~130kgf/cm.高压条件下进行,采用SV-2.3/20型静态混合器做高压管道反应器,不仅降低成本,而且由混合元件使氨水和二氯苯得以良好的混合,保证反应正常进行.由于静态混合器的优点和在生产中的广泛运用,许多科学家对静态混合器的研究和开发做了大量工作,取得了很多经验性的结论,但目前静态混合器管内流体阻力降的计算式和传热效率都缺乏理论依据.因此,如何建立管内流体流动模型,从理论上导出流动阻力降和传热效率的计算式正是目前许多学者探索的方向.|-}考文献【1]S.J,Chen.PressureDropintheStaticMixerUnit:38(1996) 【2】叶培德.静态混合器.广州化工.1987(1).【3】朱慎林.螺旋型静态混合器的试验及应用.石油化工设备.1986(7).(上接第26页)使得计算机在启动时不检测F4,F8的请求,从而限制了客户不能中断DOS的引导过程.以下是一个工作站的config.sys和autoexec.bat的配置案例如下:Config.sys的配置:DEVICE=himem.sysDEVICE=EMM386.EXENoEMSX=DO00.DfF,,为各种板卡保留内存地址空间,如大屏,电话卡等devicehigh=break.sys/c//屏蔽F5,F8BREAK=OFFSW兀℃HES=/F/Ndos=umb,highlastdrive=Zfiles--40buffers=20FCBS--4,0Autoexec.batLHCTRLC.EXE//屏蔽rRI,+C或CTRL+BREAK,用户按这些键将导致死机!LHLSL.EXELHElO0BoDILHIPXoDILHVLMF:LOGINlong//直接登录乾隆用户③网络软件系统的版本其自身的安全等级.对于NetWare早期的版本存在一些安全漏洞,需要一些补丁程序加以修补.而NETWARE4.11达到了C2级安全标准,基本满足局域网安全要求.另外NetWare4.11缺省状态下开启了Bindery仿真方式(是为了与原有的3.x客户软件,应用兼容),入侵者仍有可能利用Bindery管理的弱点来攻击网络,因此,将客户端的软件升级到4.1l的NDS登录,将Bindery仿真关闭(或只在限定的OU或限定的服务器),这样,有助于提高系统的安全性.|-}考文献【l】吴企渊.计算机网络.北京:清华大学出版社,20o1(2).【2】张公忠.现代网络技术教程.北京:电子工业出版社.2000(1). 【3】洪志全,李自力.网络实用技术教程.北京:电子工业出版社,2000(8).。

HMILITE_012007(英文)

Manual 01/2007 Editionsolutions TRANSLINEGeneral Information Installation 1 2Solutions for Powertrain Global Settings andFunctionality3TRANSLINE – HMI Lite Visualization, Operation and Diagnosis Header and 4 Operator InformationManual OperationProduction Data5Manual6 Manufacturer DocumentationDiagnostics 7Hardware Diagnostics System Screen Forms8 9101112 AAppendix®SINUMERIK documentationPrinting historyBrief details of this edition and previous editions are listed below.The status of each version is indicated by the code in the "Remarks" columns.Status code in the "Remarks" column:A .... New documentation.B .... Unrevised reprint with new order number.C .... Revised edition with new status. Output 03.04 03.05 01.07Order no.Comment A&D MC - Extranet A&D MC - Extranet A&D MC - ExtranetA C CAdditional information is available on the Internet at: http://www.ad.siemens.de/sinumerikIt may be possible to run functions that are not described in this document in your controller. This does not, however, represent an obligation to supply such functions with a new control or when servicing.This documen was prepared with WinWord V 7.0 and Designer V 6.0 using the AutWinDoc documentation tool.Wir haben den Inhalt der Druckschrift auf Übereinstimmung mit der beschriebenen Hard- und Software geprüft. Dennoch kann es Abweichungen geben. Die Angaben in dieser Druckschrift werden re gelmäßig überprüft, und notwendige Korrekturen sind in dennachfolgenden Auflagen enthalten. Für Verbesserungsvorschläge sind wir dankbar.The reproduction, transmission or use of this document or its contents is not permitted without express written authority. Violation of this rule can lead to claims for damage compensation. All rights reserved, especially for granting patents or for GM registration. © Siemens AG 2007. Alle rechte vorbehalten.Technische Änderungen vorbehalten.Siemens AGTable of ContentsTable of Contents............................................................................... 5 1 General Information (11)1.1 Product overview 11 12 13 14 1.2 Provided screens 1.3 Basic knowledge 1.4 Hardware requirements1.5 Software requirements15 15 161.5.1 1.5.2 Configuration and Programming Software / Licenses Runtime software / licenses2 Installation (17)2.1 Unpacking the source project173 Global Settings and Functionality (19)3.1 Layout of the screens and basic screen elements 3.2 Menu structure 19 20 233.3 "Template" screen4 Header and Operator Information (25)4.1 Header25 25 26 26 27 27 27 4.1.1 4.1.2 4.1.3 4.1.4 4.1.5 4.1.6 Layout of the headerDisplay of current operating mode Status displayDisplay of the initial state Text boxesSign-of-life of the CPU 4.2 Operator information275 Manual Operating (29)5.1 Overview29 29 33 5.1.1 5.1.2 Layout and basic functionality of the manual operating screens Elements of the movement/function line5.2 Purpose of the individual manual operating screens 35 35 35 35 35 36 36 365.2.1 5.2.2 5.2.3 5.2.4 5.2.5 5.2.6 5.2.7 Manual operation Power up conditionSelecting/deselecting unitsSelecting/deselecting nut runnersSelecting/deselecting nut driver groups Selecting/deselecting cycle type User operating screen6 "Production Data" Screens (37)6.1 "Cycle times" screen37 37 6.1.1 Layout of the screen and functionality 6.2 "Workpiece counter" screen39 396.2.1 Layout of the screen and functionality7 Diagnostics (43)7.1 "Messages" screen and "Message archive" screen 7.1.1 Layout of the screen and functionality 43 43 7.2 "Interface" screen45 45 7.2.1 Layout of the screen 7.3 "Version" screen468 Hardware Diagnostics (47)8.1 "PROFIBUS" screen47 47 48 49 50 8.1.1 8.1.2 8.1.3 8.1.4 Layout of the "PROFIBUS overview" screen Overview: Diagnostic data of the slave Overview: Diagnosis network overview Detailed diagnostics 8.2 "Drive" screen52 52 53 54 8.2.1 8.2.2 8.2.3 "Drive status" screen "Drive alarms" screen "Drive position" screen8.3 "MOBY-I" screen55 55 56 8.3.1 8.3.2 Layout of the screen and functionality Supported MOBY interface modules 8.4 "AS-i" screen57 57 598.4.1 8.4.2 "AS-i diagnostics" screen "ASIsafe monitor" screen9 System Screens (61)9.1 "System" screen61 61 9.1.1 Layout of the screen and functionality 9.2 "Panel Control" screen63© Siemens AG 2007 All rights reserved9.2.1 Layout of the screen and functionality 639.3 "Status Variable" screen9.3.1 Layout of the screen and functionality 65 65A Appendix (67)A.1 Abbreviations A.2 Bibliography 67 67A.3 Change logA.3.1 Edition 03/2003A.3.2 Changes from 03/2003 edition to 03/2004 edition A.3.3 Changes from 03/2004 edition to 05/2005 edition A.6.4 Changes from 05/2005 edition to 12/2006 edition 69 69 69 69 73© Siemens AG 2007 All rights reservedFiguresFigure 1-1 Figure 1-2 Figure 3-1 Figure 3-2 Figure 3-3 Figure 3-4 Figure 4-1 Figure 5-1 Figure 5-2 Figure 5-3 Filgure 5-4 Figure 5-5 Figure 6-1 Figure 6-2 Figure 6-3 Figure 7-1 Figure 7-2 Figure 7-3 Figure 8-1 Figure 8-2 Figure 8-3 Figure 8-4 Figure 8-5 Figure 8-6 Figure 8-7 Figure 8-8 Figure 8-9 Figure 8-10 Figure 8-11 Figure 8-12 Figure 8-13 Figure 9-1 Figure 9-2 Figure 9-3 System overviewSupported operator panelsScreen elements11141921212325293031323337394143454647484949505152535455575859616365 Structure of the menu for operator panels with 6" screen displayStructure of the menu for operator panels with 10" screen display"SS_90_Template" screen for creating your own screensLayout of the header for the 6" and 10" operator panelLayout of the manual operating screensAssignment to the corresponding function linesManual operating screens - absolute and symbolic viewManual operating screens – touch panel supportManual operating screens - elements of the individual line"Clock times" screen"Workpiece counter" screenWorkpiece counter – procedure for confirming the reset"Alarms and messages" screen"Interface" screen"Version display" screen"PROFIBUS overview" screenPROFIBUS diagnostics – details about the slavePROFIBUS diagnostics – manual selection of the slavePROFIBUS diagnostics – network overview"PROFIBUS detailed diagnostics" screenPROFIBUS diagnostics – error display"Drive status" screen"Drive alarms" screen"Drive position" screen"MOBY-I" screen"AS-i diagnostics" screenStatus of the slave on the AS-i master"ASIsafe Monitor" screen"System" screen"Panel Control" screen"Status Variable" screen© Siemens AG 2007 All rights reservedTablesTable 1-1 Table 8-1 Table 8-2 Table A-1 Supported operator panels 14515668 PROFIBUS diagnostics – types of the enhanced diagnosisSupported MOBY interface modulesBibliography© Siemens AG 2007 All rights reserved© Siemens AG 2007 All rights reserved01.07 1 General Information1.1 Product overview1 1 General Information1.1 Product overviewHMI Lite is a user interface for the operator control and monitoring of machines.This user interface contains several screen forms for Windows CE operator panelsfrom the SIMATIC product series and PLC blocks for supplying the screen forms.The navigation within the individual screen forms is performed using a predefinedmenu structure, where the machine manufacturer also has the possibility to embedits own screens and so extend the existing menu structure.HMI Lite is part of the "Solutions for Powertrain TRANSLINE 2000" concept.(1)PROFIBUS-DP(2)SIMATIC S7-300(3)ET200(1)(2)(3) Operator panel for displaying the HMI Lite screensSIMATIC S7-300 with the PLC program for supplying the screens External devices and I/O peripheralsFigure 1-1 System overview © Siemens AG 2007 All rights reserved1.2 Provided screens1.2 Provided screensMain menu: Preparation and setupManual operationPower up conditionSelecting/deselecting unitsSelecting/deselecting nut driver Selecting/deselecting nut driver groups Selecting/deselecting cycle types User operating screenMain menu: EditCycle times Workpiece countMain menu: DiagnosticsMessages Alarm Log Interface VersionMain menu: Hardware diagnosticsPROFIBUS Drives MOBY-I AS-iMain menu: SystemSystemPanel ControlStatus variable© Siemens AG 2007 All rights reserved1.3 Basic knowledge1.3 Basic knowledgeTo commission the HMI Lite system, the following STEP 7 and WinCC flexibleknowledge is required:SIMATIC HMI (WinCC flexible)Installation of the WinCC flexible softwareSetup and operation of the SIMATIC HMI operator panels Configuring the interfaces and connections between HMI and the programmable controllerCreation and parameterization of WinCC flexible objects Testing the HMI configurationsSIMATIC S7 (STEP 7)Installation of the STEP 7 softwareHandling the project archive filesWorking with programs that use several address typesWorking with symbolic addressingCreation and testing of application programs and troubleshooting Working with binary operations, timers, counters and comparators, and with arithmetic operationsDevelopment of programs that can reuse the same program block Working with data access functionsCreate data blocksWorking with complex structures that contain parameters Including system functions (SFC) in a programKnowledge of the operation of SIMATIC S7 librariesUse of complex data structures for data storageSIMATIC NET (STEP 7)Installation of the PROFIBUS peripherals and troubleshooting Installation of a PROFIBUS DP network and troubleshooting© Siemens AG 2007 All rights reserved1.4 Hardware requirements1.4 Hardware requirementsHMI Lite is available for the SIMATIC HMI panels based on Windows CE listed inTable 1-1.All screens support the touchscreen functionality and so can be converted to touchdevices.Operating devicesDescription Type of the installed screen Touchscreen/keysKeysSIMATIC MP 277 10" 10.4" TFT displaySIMATIC MP 277 10" 10.4" TFT display SIMATIC OP 177B 6” 5.7" LCD STN display Touch screen KeysSIMATIC TP 177B 6" 5.7" LCD STN displayTable 1-1 Supported operator panelsTouch screenFehler! Keine gültige Verknüpfung.Figure 1-2 Supported operator panelsNoteIn addition to the configurations mentioned here, other project-specific configurations for other operator panels not listed here are also possible. The WinCC flexible configuration tool can be used to change the operator panel type (“Change Device Type…”) so it can also be used for other SIMATIC operator panels. The appropriate notes and restrictions for changing the device type are described in the WinCC flexible documentation.© Siemens AG 2007 All rights reserved1.5 Software requirements1.5 Software requirements1.5.1 Configuration and Programming Software / LicensesMandatoryDescription Versioncurrent5.0 Order no.TRANSLINE 2000 HMI Lite TRANSLINE 2000 HMI Lite 6FC5263-0PY11-0AG0 6FC5263-5PY11-0AG0Description WinCC flexible STEP 7 VersionFrom 2005 + SP1 From 5.3 SP2STEP 7 must be installed to edit the STEP 7 program and because of the fact thatthe WinCC flexible file is integrated in STEP 7.OptionalDescription VersionS7-GRAPH From 5.3WINCC FLEXIBLE / PROAGENT FOR SIMATICPANELFrom 2005 + SP1The S7-GRAPH programming language can be used to graphically programmachine sequences. Should an error occur, a ProAgent can be used to diagnosemachine sequences programmed with S7-GRAPH.This diagnostic capability means it is desirable to execute the manual functionsusing a S7-GRAPH sequencer. For this reason, HMI Lite contains a function blockthat can be used to execute the manual functions using a sequencer.NoteThe Service Packs can be downloaded from the Siemens product support at thefollowing Internet address: /support© Siemens AG 2007 All rights reserved1.5 Software requirements1.5.2 Runtime software / licensesMandatoryDescription Version Order no.HMI Lite copy license current 6FC5263 0PY11 0AG1 OptionalDescription Version Order no.WINCC FLEXIBLE / PROAGENT FOR2005 6AV6618-7DB01-1AB0 SIMATIC PANELThe license for ProAgent/MP Runtime is required only when the ProAgent processdiagnostic screens are used.NoteFurther explanations for the PLC software requirements, for the supportedoperator panels and for the dependencies of other software packages arecontained in the ProAgent manual.© Siemens AG 2007 All rights reserved01.07 2 Installation2.1 Unpacking the source project2 2 Installation2.1 Unpacking the source projectFor handling and installation of the ProTool project refer to the correspondingchapter of the HMI Lite configuration manual.© Siemens AG 2007 All rights reserved2 Installation 01.07 2.1 Unpacking the source projectNotes© Siemens AG 2007 All rights reserved3.1 Layout of the screens and basic screen elements3 3 Global Settings and Functionality3.1 Layout of the screens and basic screen elementsAll screens have a standard structure (see Figure 3-1).(1)(2)(3)(4)(5)(1)(2)(3)(4)(5) Header information - plant statusMessage line for alarms and messagesWorking area with vertical softkeys (optional)Line for operator notesHorizontal softkeys with screen-dependent functionsFigure 3-1 Screen elements © Siemens AG 2007 All rights reserved3.2 Menu structure(1) HeaderThe upper area of each screen contains the header. It contains significant statusinformation, such as operating mode, initial state, etc. This area also contains themessage line for alarms and messages.The header can be configured in two different types of representation. Whereas one of the representation types shows the status information as text, the other representationtype shows the status information as graphic elements. Further details about the header are contained in Chapter 4 of this manual.(2) Message line for alarms and messagesThe message line is part of the header and so is visible in each screen. All fault andoperational messages are displayed with number, time, status and message text. Bydefault, the most recently occurring message is always displayed. However, the message settings in WinCC flexible can be changed so that the oldest associated message isalways displayed.(3) Working areaThe working area shows the screen-dependent screen elements.(4) Operator notesNotes for the machine operation can be displayed in this line for the machine operator.The operator note is output as a single line of text.(5) Horizontal softkeysThe horizontal softkeys are used primarily to select other screens and are always located in the lower screen area. Other than their use to call other screens, the function keys are used to scroll within the selected screen (e.g. page up / page down in the operatorscreens) or to activate special functions (e.g. to activate and deactivate the manualoperation in the "PROFIBUS Diagnosis" screen).By default, the menu structure is based on a two-level structure (main menu andsubmenu level). A third menu level is used only when a grouping of inter-related screen forms is required.3.2 Menu structureAlthough the menu structure of the HMI Lite standard project has the following form, itcan at anytime be customized by the user for the specific project.The menu structures differ according to the size of the operator panels:Operator panels with 10" screenOperator panels with 6" screen© Siem ens AG 2007 All rights reserved3.2 Menu structure The menu structures for these variants depend on the number of function keys of thedevices.The following structure figures show the form of the associated standard menus for the two operator panels:Power Up cond. CycletypesSymbolic / Page upabsolutePagedownMainmenuPrepareManualManual operationNutrunnerSymbolic / Page upabsolutePagedownMainmenuMachine overviewPartcounterCycletimesMainmenuMachineMessages AlarmhistoryInterface VersionAS-i MainmenuDiagnosticsHW diag. overview Profibus Drives Moby-I MainmenuHardwareDiagnosticsSystem PanelcontrolStatusvariableMainmenuMaintenance Submenus Main menuFigure 3-2 Structure of the menu for operator panels with 6" screen displayMain OEMmenuPower Up condition CycletypesSelectionUnitsSymbolic /absolutePageupPagedownMainmenuPrepareManualMachineManual operation Nut runner Nut runnergroupUser-definedSymbolic /absolutePageupPagedownMainmenuMachine overviewPartcounterCycletimesMainmenuMessages AlarmhistoryInterfaceDrives Version MainmenuDiagnosticsHardware diagnostic Profibus Moby-I AS-i MainmenuHardwarediagnosticsMain ProcessmenuSystem Panel Status Main Maintenance control variable menuSubmenus Main menu Figure 3-3 Structure of the menu for operator panels with 10" screen display3.2 Menu structureScreen forms of the machine manufacturerThe machine manufacturer should give the operator a graphic overview of the associated machine or plant in the HMI Lite "OEM Plant overview" main screen. From this screen, the horizontal softkeys can be used to change to one of the six or eight main menus.The 10-inch operator panels provide the machine manufacturer with the two main menus "OEM" and "Process" in which the machine manufacturer can include machine-specific screens and functions.The limited number of softkeys for the 6" variant means only single screens can beincluded in the existing main menus. It is possible to create a third menu level.NoteThe menu structure shown here is the standard menu structure for HMI Lite. Themenu structure can be customized for specific projects.Navigation and function keys:The gray-shaded buttons are navigation and function keys assigned to the individualscreens in the corresponding submenus.Click the "Main menu" button to return from the current menu to the main menu ("Plantoverview" screen). The "Return" button is configured in the third menu level to return tothe second menu level.The "Page up"/"Page down" keys and the "Absolute/Symbolic" toggle keys required in the operating screens are described in Chapter 5.© Siemens AG 2007 All rights reserved 3-22 Solutions for Powertrain HMI Lite (VS) - 01.07 Edition3.3 "Template" screen3.3 "Template" screenThe "SS_90_Template" screen is used to add machine-specific screens while retaining the screen layout and the menu structure.This results in the following procedure:Duplicate the "SS_90_Template" screenRename the screenConfigure the screenInclude the screen in the menu structureFigure 3-4 "SS_90_Template" screen for creating your own screens© Siemens AG 2007 All rights reservedSolutions for Powertrain HMI Lite (VS) 01.07 Edition 3- 233.3 "Template" screenNotes© Siemens AG 2007 All rights reserved 3-24 Solutions for Powertrain HMI Lite (VS) - 01.07 Edition4.1 Header4 4 Header and Operator Information4.1 Header4.1.1 Layout of the headerThe HMI Lite header shows the operator general information about the machinestatus.Figure 4-1 shows the structure of the header in HMI Lite.(1) (1)(2) (3) (4) (5) (6)(7) (2) (3) (5) (6)(7)(1)(2)(3)(4)(5)(6)(7) Display of current operating mode Plant statusDisplay of the basic position Header – text field 1Header – text field 2CPU sign-of-life displayAlarm and message lineFigure 4-1 Layout of the header for the 6" and 10" operator panel© Siemens AG 2007 All rights reservedHMI Lite Solutions for Powertrain (VS) 01.07 Edition 4- 254.1 Header4.1.2 Display of current operating modeThe currently selected operating mode is displayed.By default, the following operating modes are defined:Display [empty] Auto Operating modeNo operating mode selected Linked modeCycle clock Step 6 Single mode Single-step modeManual SetupTable 4-1 Display of the operating modes in the headerEach of the operating modes listed above can be subdivided as follows:selected but not active (gray background) selected and active (green or yellow background)"No operating mode" is displayed when:The operating mode selection switch is in an undefined positionThe operating mode is selected using keys but no key has been pressedOperating modes that are selected but not active will be displayed with a graybackground. Operating modes that are active will be displayed with a green oryellow background.Operating mode selected Operating mode activatedText Icon Text IconTable 4-2 Selected and activated operating modes4.1.3 Status displayThe following states are possible for the machine status display:Text Icon Meaning DescriptionReady to run No fault message or operation message ispresent.Warning Fault One or more operation messages are present.One or more fault messages are present.Table 4-3 – Status display© Siemens AG 2007 All rights reserved 4-26 Solutions for Powertrain HMI Lite (VS) - 01.07 Edition4.2 Operator information4.1.4 Display of the initial stateThe following states are possible for the initial state display:Text Icon Meaning DescriptionEmpty The machine is not in the "initial state"Initial state The machine is in the "initial state"Table 4-4 – "Initial state" display4.1.5 4.1.6 Text boxesThe user has two text fields available to display machine-specific text.Sign-of-life of the CPUThe sign-of-life in the header displays the operating mode of the PLC. A periodic flashing in intervals of approximately one second indicates that the controller is in the "RUN" operating mode.The "STOP" operating mode is indicated by a red rectangle.Field InterfaceThe PLC is in the "RUN" operating mode and the Panel –PLC communication occurs.FlashingStaticororThe communication with the PLC has been interrupted.The PLC is in the "STOP" operating modeTable 4-5 – Display of the sign-of-life of the CPU4.2 Operator informationThe operator information is a text output field used to display information for theoperator. The text display is located above the horizontal buttons.NoteFor space reasons, the operator information field on 6-inch operator panels(OP177B & TP177B) is present only in the manual operation screens.© Siemens AG 2007 All rights reservedHMI Lite Solutions for Powertrain (VS) 01.07 Edition 4- 274.2 Operator informationNotes© Siemens AG 2007 All rights reserved 4-28 Solutions for Powertrain HMI Lite (VS) - 01.07 Edition5.1 Overview5 Manual Operating5 5.1 Overview5.1.1 Layout and basic functionality of the manual operating screensThe operator can use the manual operating screens to perform movements,activate/deactivate machine elements, select cycle type and perform other actionsfor which a selection must be made.All screens from the manual operation area have the same general structure (seeFigure 5-1).(1)(2) (3) (4)(1)(2)(3)(4) Movement or function lineSwitch between symbolic/absolute Scroll up/downCurrent page / total number of pagesFigure 5-1 Layout of the manual operating screens© Siemens AG 2007 All rights reservedHMI Lite Solutions for Powertrain (VS) 01.07 Edition 5- 295.1 OverviewMovement and function lineEach movement and each function is represented by a line.Every movement or function can be performed in two directions, such asinput/output, open/close, up/down, forwards/backwards. One direction of themovement or function is shown on the left-hand side of the screen and the otherdirection is shown on the right-hand side of the screen.The two keys to the immediate left or right of the function line are assigned to eachmovement as shown in Figure 5-2. These keys are used to activate the associatedmovement or function.(1)(2) (1) (3)(1) The two upper vertical softkeys are not assigned to any function line.(2)(3) This button is assigned to the left-hand function in the first line. This button is assigned to the right-hand function in the first line.Figure 5-2 Assignment to the corresponding function lines© Siemens AG 2007 All rights reserved 5-30 Solutions for Powertrain HMI Lite (VS) - 01.07 Edition5.1 OverviewAbsolute and symbolic viewThe "symbolic/absolute" toggle key can be used to switch between the symbolicand the absolute designation of the inputs and outputs (e.g. I1.0, O1.0) that areassigned to the corresponding movements/functions (see Figure 5-3).The represention in absolute form is displayed only for a parameterizable time.After this time has expired, the HMI Lite system switches automatically to thesymbolic representation.(1)(2)(1)(2) Symbolic view Absolute viewFigure 5-3 Manual operating screens - absolute and symbolic viewScrollingA scroll function can be used to fetch all configured actions for a maximum displayof five (10" device) or three (6" device) movements/functions per page.When the scroll function is performed, the complete screen is always opened (alldisplayed function lines will be replaced by the function lines present on the nextpage).When the last page is reached and the page-up key is pressed, the displaychanges back to the first page. Similarly, when the first page is reached and thepage-down key is pressed, the display jumps to the last page.You cannot change the screen (the page is locked) while a movement or function isbeing performed.Selection and display of the page numberThe current page number and the total number of pages are displayed at thebottom in each screen. The page number field, which is an input field, can be usedto directly select a page by entering the appropriate page number from thekeyboard or keypad.© Siemens AG 2007 All rights reservedHMI Lite Solutions for Powertrain (VS) 01.07 Edition 5- 31。

NX7,NX70系列PLC控制器选型指南

OE M AX最大化OEM的经营效益OEMax通过自己的分销商网络准确地了解您的控制需要和自动化要求,它是唯一一个可从全球向您提供最佳产品的品牌。

OE M AX是一个价值主导型的全球品牌,专门为帮助小型独立机器制造商实现经济效益最大化提供有竞争力的控制产品和性能设计自动化元件。

OE M AX为PLC、分布式I/O、伺服控制器、人机界面和其它工业控制产品等优质可靠元件提供最完善、最有竞争力的一站式服务,以满足原始设备制造商的需求。

凭借我们的专业团队,我们在全球寻找能够满足您的应用需要的最优质产品。

在与我们所有不同规模的客户建立长期关系的过程中,我们理解逐步加强彼此间的信心和信任的重要性。

我们寻求建立一种促使我们为了员工及其家庭和社区的利益而能够共同成功的关系。

OE MAX以低于您预期的价格提供性能优化的自动化组件,帮助独立原始设备制造商最大程度地提高经济效益。

并且,OE M AX通过优化设备成本,承诺提供符合您的机器规格的最佳性价比的控制元件。

您只要浏览我们的产品目录和功能齐全的网站,就会找到满足您的特定要求的最合适的自动化产品。

OEM AX将通过连续推出新产品不断满足您的需求,并力争成为工业自动化产品的最佳供应商之一。

NX 系列是属于OE M AX 类的小型模块化可编程控制器系列。

这些控制器具有多样的通信配置、特殊功能和内存选件,为用户提供了广泛的功能。

它们不仅功能强大,而且非常灵活。

NX 系列控制器的涵盖范围极广,可最大限度地满足各种OEM 应用的需要。

这样一来,您可以毫不费力地找到一款合乎自己预算和应用要求的世界一流的PLC 。

这套超小型的集成化PLC 系列产品配备了先进的控制功能和多达384个I/O 点,可以毫不费力地满足大多数OEM 应用的要求。

此外,NX 系列产品还具有嵌入式实时时钟和用户定义的通信功能(如ASCII ),可以满足原始设备制造商的不同需要。

所有NX 系列产品都共用一个通用的架构和同一个业界领先的WinGPC 编程软件。

技术工程师手册 (NXPowerLite)

技术工程师手册一组织结构二技术科的职责权限三技术工程师的级别划分四技术科的重点工作五技术工程师需要具备的技能要求六技术工程师基础知识产品知识(电气组件、过滤组件、集尘组件、保护器组件、卷线器组件、附件、基础组件)、安规知识、注塑知识(塑料分类、注塑常识)、模具知识、环保知识(ROHS\PAHS)七技术工程师的操作指南新品策划、问题分析解决、文件类、软件操作、设备工具使用、修模、试验验证八日常工作规定九参考资料一组织结构图公司的组织结构图总装厂的组织结构图生产技术科的组织结构图二技术科的权限职责职权:1、按照规定审批程序,对工艺文件、工装图纸有更改权,对制订的工艺文件有解释权,对不符合图纸要求的工艺作业有纠正权。

2、对车间执行工艺的情况有检查、监督权,对违反工艺纪律的行为有禁止权。

3、有权向有关部门索取产品质量和原材料的资料。

4、有权参加各类工艺技术的专业会议,进行技术交流、技术攻关;对操作人员工作进行督促与指导。

5、对工艺工作相关人员的奖惩、晋升有建议权。

职责:1、对在计划规定期限内未完成工艺准备工作,而影响新产品试制进度和生产任务完成负责。

2、对工艺编制或工装设计问题,导致产品大量的报废或返修,造成的经济损失负责。

3、对解决生产中发生的工艺技术问题不及时,影响生产负责。

4、对工艺技术文件、产品技术条件、工艺标准、工艺规程等工艺资料的正确性、合理性、完整性负责。

5、对企业工艺方针目标未及时展开、检查、诊断、落实负责。

6、对在工艺技术上发生的失密、泄密现象负责。

三技术工程师的级别说明四技术科的重点工作新产品质量策划:1、制定《新产品质量计划表》。

从开发部取得样机进行分析,编制《工位排布表》,跟踪产品试制生产,做《工艺验证报告》。

2、编制工艺技术文件:《QC工程图》、《工艺流程图》(这一文件由研发中心编制)、《关键件质量特性表》、《作业指导书》、零部件(组件)《检验指导书》。

3、配合开发部进行问题的改进,直到解决问题,可以接定单正常生产的全过程。

ERP4 (NXPowerLite)

2020/5/8

第五章 企業資源規劃ERP

23

控制重點-2

三、產生應收帳款與發票:

❖ 由會計部門負責。 ❖ 核對下列單據:

• 已核准的出貨單。 • 客戶訂單。 • 貨運公司的收據。 • 開製發票。

❖ 自動產生下列表單:

• 會計傳票。 • 總分類帳。 • 應收帳款明細帳。

四、收款:

❖ 核對出貨單之出貨金額。 ❖ 傳送應收帳款對帳單給顧客。

25

ERP之應收應付帳款模組-2

產生應付帳款的單據:

❖ 進貨單。 ❖ 進口進貨單。 ❖ 進貨折讓。 ❖ 銷貨退回單。 ❖ 信用狀管理 (付款紀錄) 支付銀行借款部分。 ❖ 佣金支出。 ❖ 出口費用。 ❖ 借入單。 ❖ 借入還貨單。 ❖ 託外入庫單。 ❖ 送修還貨。 ❖ 進口費用。 ❖ 資產送修還貨。 ❖ 製造費用。 ❖ 請款單。 ❖ 營業費用。 ❖ 信用狀管理 (付款紀錄) 的利息支出部分。

2020/5/8

第五章 企業資源規劃ERP

21

銷貨、配銷與收款模組利益

縮短訂單實現時間。 減少訂單處理時間。 減少訂單處理成本。 減少運輸與物流成本。 加強顧客服務。 增強市場滲透力。 改善即時交貨效率。 增加企業資料之能見度。 整合企業流程。 整合資訊流、物流與金流。

2020/5/8

ERP之會計總帳模組-2

二、與採購付款循環有關之會計科目:

❖ 資產負債表科目:

• 應付帳款。 • 應付票據。 • 現金。 • 銀行存款。 • 存貨。

❖ 損益表科目:進貨退回與折讓

三、與生產管理循環有關之會計科目:

❖ 資產負債表科目:應付帳款、應付票據、現金、銀行存款、 存貨。

❖ 損益表科目:製造費用、人工費用。

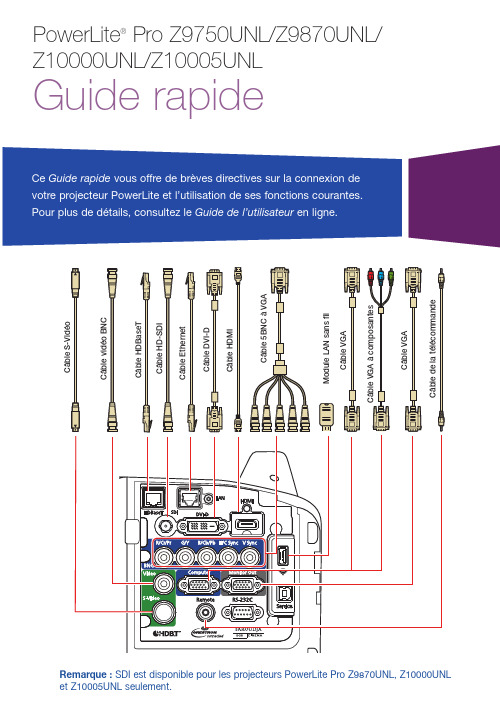

PowerLite Pro 系列项目器快速指南说明书

Alterner entre les sources d’imageAppuyez sur le bouton Search ou sur l’un des boutons de source de la télécommande ou l’un des boutons de source du projecteur.Régler la position de l’imageAppuyez sur le bouton Lens Shift de la télécommande ou du projecteur jusqu’à ce que Régler décalage obj. s’affiche à l’écran.Appuyez sur les boutons fléchés de la télécommande ou du projecteur pour régler la position.Si le projecteur est placé sur une table, vous pouvez ajuster le niveau de l’image en tournant l’une des pattes arrière réglables du projecteur.Mettre au point l’imageAppuyez sur le bouton Focus de la télécommande ou du projecteur jusqu’à ce que Régler mise au point soit affiché à l’écran.Mettre le projecteur sous tension1. M ettez l’ordinateur ou la sourced’image sous tension.2. R etirez le couvre-objectif duprojecteur.3. A ppuyez sur le bouton On .Lorsque le témoin d’alimentation et le témoin Status demeurent bleus, le projecteur est prêt.R emarque : Si la fonction Aliment.Directe est activée, vous pouvez mettre le projecteur sous tension sans appuyer sur le bouton On ; vous n’avez qu’à le brancher ou à appuyer sur l’interrupteur contrôlant la prise de courant à laquelle le projecteur est branché. Pour activer cette fonction, consultez le Guide de l’utilisateur en ligne.4. S i votre image ne s’affiche pas,consultez la section « Alterner entre les sources d’image » ou « Dépannage ».Modifier la langueLa langue par défaut du système de menus du projecteur est l’anglais, mais vous pouvez modifier la langue si vous le désirez.1. A ppuyez sur le bouton Menupour accéder au système des menus du projecteur.2. S électionnez le menu Extended et appuyez sur .3. S électionnez Language et appuyez sur .4. S électionnez le français et appuyez sur .5. A ppuyez sur la touche Menu pour quitter le système de menus.Changer le rapport hauteur/largeurAppuyez sur le bouton Aspect de latélécommande pour modifier le rapporthauteur/largeur.Pour l’introduction d’images par le port Computer, sélectionnez Normal pour redimensionner automatiquement l’image.Effectuer d’autres réglages de l’imagePour obtenir de l’aide concernantl’utilisation des fonctionnalités du projecteur afin d’améliorer la qualité de l’image, consultez le Guide del’utilisateur en ligne. Vous y trouverez aussi de l’information sur la façonde régler les couleurs de l’image, la position et les bordures (harmonisation des bordures) lorsque vous utilisez plusieurs projecteurs pour créer une image de format large continu. Mettre le projecteur hors tensionAppuyez sur le bouton Standby pour mettre le projecteur hors tension. Si un message de confirmations’affiche, appuyez sur le bouton Standby de nouveau.Remarque : Si la fonction Aliment. Directe est activée, vous pouvez débrancher le projecteur ou appuyer sur l’interrupteur contrôlant la prise de courant à laquelle le projecteur est branché. Pour activer cette fonction, consultez le Guide de l’utilisateur en ligne.Avec la technologie Instant Off®d’Epson, vous n’avez pas besoind’attendre le refroidissement du projecteur : vous pouvez simplement le mettre hors tension et le débrancher lorsque vous avez terminé.Appuyez sur les boutons fléchés de gauche et de droite de la télécommande ou du projecteur pour régler la mise aupoint.Réduire ou agrandir l’image Appuyez sur le bouton Zoom de latélécommande ou du projecteur jusqu’à ce que Régler zoom soit affiché à l’écran. Appuyez sur les boutons fléchés de gauche et de droite de la télécommande ou du projecteur pour réduire ou agrandir l’image.Corriger la forme de l’image Si les côtés de votre image ne sontpas égaux, vous pouvez utiliser les fonctionnalités de correction de la distorsion du projecteur telles queH/V-Keystone et Quick Corner® pourrégler la forme. Consultez le Guide de l’utilisateur en ligne.Où obtenir de l’aideManuelsPour obtenir plus d’informations concernant l’utilisation du projecteur, cliquez sur les icônes sur le bureau pour accéder aux guides en ligne (requiert une connexion Internet). Si vous n’avez pas d’icônes pour les manuels, vous pouvez les installer à partir du CD. Soutien InternetVisitez le site Web epson.ca/supportet cliquez sur Français. Pour contacter Epson par courriel, veuillez cliquer sur Soutien par courriel. Ensuite, suivez les instructions à l’écran.Pour parler à un représentant du soutienPour utiliser l’assistance technique Epson® PrivateLine®, composez le1 800 637-7661. Ce service est disponible durant toute la durée de votre garantie. Vous pouvez aussi parler à un spécialiste du soutien pour projecteurs en composant le905 709-3839.Les heures de soutien sont de 6 h à20 h, heure du Pacifique, du lundi au vendredi, et de 7 h à 16 h, heure du Pacifique, le samedi.Les heures et les jours de soutien peuvent être sujets à changement sans préavis. Des frais d’interurbain sont éventuellement à prévoir.Achat d’accessoires et consommablesVous pouvez vous procurer des écrans ou d’autres accessoires auprès d’un revendeur agréé Epson. Composezle 1 800 463-7766 pour obtenir les coordonnées du revendeur le plus près de chez vous. Ou vous pouvez effectuer vos achats en ligne à epson.ca (siteWeb présenté en anglais seulement).DépannageLorsque l’écran est vide ou que le message Aucun signal s’affiche :•A ssurez-vous que le témoind’alimentation et le témoin Status du projecteur sont bleus,qu’ils ne clignotent pas et quele couvre-objectif est ouvert.•A ssurez-vous que les câbles sont branchés correctement. Consultezle Guide de l’utilisateur en ligne.•I l est possible que vous deviez modifier la source d’image.Consultez la section « Alternerentre les sources d’image ».Assurez-vous que le dispositif dela source est sous tension.Si le projecteur et l’ordinateur portable n’affichent pas la même image :Windows®Appuyez sur la touche de fonctionde votre clavier qui permet d’afficher sur un moniteur externe. Cette touche peut également être étiquetéeCRT/LCD ou peut être identifiée par une icône comme . Il est possible que vous deviez maintenir la touche Fn du clavier de votre ordinateur portable enfoncée au même moment (comme Fn + F7). Vous devez attendre quelques instants pour que l’image s’affiche. Il est possible que vous deviez appuyer sur les touches de nouveau afin d’afficher l’image sur les deux dispositifs.OS XOuvrez Préférences Système etsélectionnez Moniteurs. Cliquez sur l’onglet Disposition et cochez la case Recopie vidéo.Fonctions de la télécommandeMet le projecteur sous tension Met le projecteur hors tension Permet d’éclairer temporairement les boutonsSélectionne une source Règle automatiquement l’image del’ordinateur Change le rapport hauteur/largeurAffiche un motif de testRègle la position de l’imagePermet de figer l’imageOuvre les menus du projecteur Permet de naviguer à travers les réglages des menus; déplace le pointeur Sélectionne les réglages d’un menu;bouton de gauche de la sourisActive l’écran diviséPasse à l’image suivante ou précédente lors de la projection depuis un ordinateursur un réseauOuvre les menus désignés parl’utilisateur Permet de saisir des mots de passe, desréglages IP, etc.Permet de sélectionner le projecteur à utiliser en maintenant enfoncé, puis en utilisant les touches numériques Permet de commander un ou tous lesprojecteurs Permet de basculer entre les sources d’imageSélectionne un des modes couleursRéduit/agrandit l’imageRègle la mise au point Cesse temporairementl’affichageArrête la fonction en cours ou retourne au menu précédent; bouton de droite de la sourisRéinitialise les paramètres par défaut du menuPermet de saisir des chiffres en maintenant enfoncé,puis en utilisant les touches numériquesAffiche l’aide à l’écran Agrandit ou rapetisse unepartie de l’imageEPSON, Instant Off, PowerLite et Quick Corner sont des marques déposées et EPSON Exceed Your Vision est un logotype déposé de Seiko Epson Corporation. PrivateLine est une marque déposée d’Epson America, Inc.OS X est une marque de commerce d’Apple Inc., déposée aux États-Unis et dans d’autres pays.Avis général : Les autres noms de produit figurant dans le présent document ne sont cités qu’à titre d’identification et peuvent être des marques de commerce de leurs propriétaires respectifs. Epson renonce à tous les droits associés à ces marques. L’information contenue dans ce guide peut être modifiée sans préavis.© 2014 Epson America, Inc., 6/14CPD-40851R1Pays d’impression : XXXXXX。

NXpowerLite用户使用手册

2

安装及注册

安装

首先,NXPowerLite Desktop Edition 安装程序将让您选择安 装类型。这些选项为“传统”、 “自定义”或“完整”。

注意:提供额外的批量部署选项, 允许修改 NXPowerLite 默认的电 子邮件集成行为。请参阅 “NXPowerLite 部署向导”文档 获得详细信息。

有点大。

的任何 Word、Excel®、

PowerPoint®、PDF 或 JPEG 文件。请注意:NXPowerLite 只能打开标准/传统的 ZIP 归档。

如果只需在手机或 PDA 上查看 文件,可以使用“移动设备”选 项。文件会十分小巧,不过在较

要删除列表中的文件,请选定文 大的屏幕上图片质量可能较差。 件,然后点击“Delete(删除)” 一旦您选定了优化级别,请点击

它的简单易用令人难以置信。只要选定一个文件,选择您的压缩级别 并点击“优化”按钮即可。

如果您使用 Lotus® Notes®、Microsoft® Outlook®、 Outlook® Express 或 Windows® Mail,NXPowerLite Desktop Edition 将自动在发送电子邮件附件时将其优化。

默认选项“屏幕”适合大多数用 途。这些文件在屏幕上看起来十 分出色,不过可能不适合高质量 打印。

PowerPoint®、PDF、JPEG 或

ZIP 文件。

如果需要高质量打印输出,可以

使用“打印”选项。这些文件将

如果选择了 ZIP 文件,

具有打印质量,不过文件会稍微

NXPowerLite 将优化该文件内

用户手册

版本5.0 2011年1月

1

介绍

介绍

NXPowerLite Desktop Edition 大幅度缩小以下文件,包括 Word 文档、Excel® 电子表格、PowerPoint® 演示、PDF 文档和 JPEG 图像。这些文件保持其原始格式,没有任何可以识别的质量损失— —无需在使用这些文件前进行解压。

执行器 (NXPowerLite)

串联管道

S值减小,理想直线特性趋于快开特性曲线;等百分比特性曲 线接近于直线特性。 如控制阀选得过大或生产处于非满负荷状态时,控制阀工作在 小开度。有时,为了使控制阀有一定的开度,而把工艺阀门关小些 以增加管道阻力,使流过控制阀的流量降低。这样,实际上就是s 值下降,流量特性畸变,控制阀的实际可调范围减小,恶化控制质 量,严重时会使控制阀启闭不再起什么作用。

执行器

常见执行器

气动薄膜 直通单座阀

气动薄膜 直通双座阀

气动蝶阀

气动球阀

气动切断阀

气动薄膜 角形阀

电动 直通单座阀

电动 隔膜阀

电动 三通阀

电磁阀

手动截止阀

什么是执行器

作用

所谓“执行器”,就是用来执行控制器下达的 命令的仪表,以改变操纵变量实现对工艺变量 的控制作用。

按能源形式分类 气动执行器 电动执行器

直线特性阀门的特点

举例

当R=30,l/L=0时,Q/Qmax=0.33 假设R=∞,位移变化量为10% 在10%时,流量变化的相对值为

20 10 100 % 100 % 10

在50%时,流量变化的相对值为

在80%时,流量变化的相对值为

60 50 100 20% 50

90 80 100 % 12.5% 80

从结构来说

执行机构 调节机构

液动执行器

都是通过改变阀芯与阀座之间的流通面积来控制 过程中间介质的流量。

气动-电动转换

阀门定位器作用:

增大调节阀的输出功率 减少调节信号的传递滞后的情况发生 加快阀杆的移动速度,能够提高阀门的线性度。 克服阀杆的摩擦力并消除不平衡力的影响,保证调节 阀的正确定位。

理光streamline nx v3 说明书