海外工厂的电泳工艺设计探讨

铝型材电泳涂漆工艺的生产实践

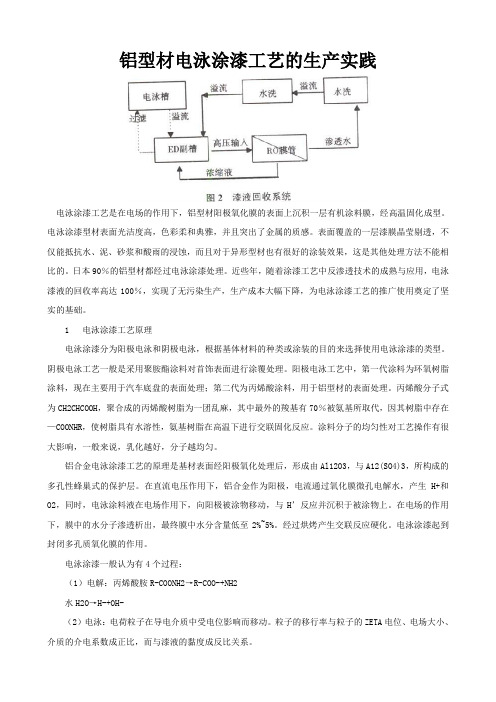

铝型材电泳涂漆工艺的生产实践电泳涂漆工艺是在电场的作用下,铝型材阳极氧化膜的表面上沉积一层有机涂料膜,经高温固化成型。

电泳涂漆型材表面光洁度高,色彩柔和典雅,并且突出了金属的质感。

表面覆盖的一层漆膜晶莹剔透,不仅能抵抗水、泥、砂浆和酸雨的浸蚀,而且对于异形型材也有很好的涂装效果,这是其他处理方法不能相比的。

日本90%的铝型材都经过电泳涂漆处理。

近些年,随着涂漆工艺中反渗透技术的成熟与应用,电泳漆液的回收率高达100%,实现了无污染生产,生产成本大幅下降,为电泳涂漆工艺的推广使用奠定了坚实的基础。

1 电泳涂漆工艺原理电泳涂漆分为阳极电泳和阴极电泳,根据基体材料的种类或涂装的目的来选择使用电泳涂漆的类型。

阴极电泳工艺一般是采用聚胺酯涂料对首饰表面进行涂覆处理。

阳极电泳工艺中,第一代涂料为环氧树脂涂料,现在主要用于汽车底盘的表面处理;第二代为丙烯酸涂料,用于铝型材的表面处理。

丙烯酸分子式为CH2CHCOOH,聚合成的丙烯酸树脂为一团乱麻,其中最外的羧基有70%被氨基所取代,因其树脂中存在—COONHR,使树脂具有水溶性,氨基树脂在高温下进行交联固化反应。

涂料分子的均匀性对工艺操作有很大影响,一般来说,乳化越好,分子越均匀。

铝合金电泳涂漆工艺的原理是基材表面经阳极氧化处理后,形成由Al12O3,与A12(SO4)3,所构成的多孔性蜂巢式的保护层。

在直流电压作用下,铝合金作为阳极,电流通过氧化膜微孔电解水,产生H+和O2,同时,电泳涂料液在电场作用下,向阳极被涂物移动,与H’反应并沉积于被涂物上。

在电场的作用下,膜中的水分子渗透析出,最终膜中水分含量低至2%~5%。

经过烘烤产生交联反应硬化。

电泳涂漆起到封闭多孔质氧化膜的作用。

电泳涂漆一般认为有4个过程:(1)电解:丙烯酸胺R-COONH2→R-COO-+NH2水H2O→H-+OH-(2)电泳:电荷粒子在导电介质中受电位影响而移动。

粒子的移行率与粒子的ZETA电位、电场大小、介质的介电系数成正比,而与漆液的黏度成反比关系。

印度电泳法

印度电泳法

印度电泳法,是一种用于精确确定生物样品(如蛋白质、核酸或抗原)实际构象的生物分子技术,它以非常快的速度将大量的生物物质精细分离出来,可以经常用于在保持样品的构象特性的同时识别目的分子的应用。

其研究可帮助生物学家们研究和解释生物活素的构象状况,因而也有助于进行生物材料的合成和分离。

印度电泳的基本原理是将解析的样品置入电泳膜,利用特定的电学电压产生电荷差,将物质按电荷量、中分子量或极性质做分离,所得到的物质组和物质成分极为精确,可以被应用于多种生物学研究。

在坐诊和诊断医学实验中,它可以帮助医生们精确检验患者的恶性癌症、炎症和免疫病的呈阳性或阴性,从而帮助临床工作者们更好的控制和治疗疾病。

印度电泳可以帮助我们从生物样品中检测出病毒核酸及其衍生物,这对于迅速确定病毒性及其传播场景等问题尤为重要。

印度电泳技术还可以用于检测和识别来自环境样品中大量微生物,如细菌病毒、螺旋体等,甚至于检测定位药物在其细胞中存在的位置。

总而言之,印度电泳技术可以在生物学科实验室中应用,医院诊断室也可以使用这项技术,对精确分析生物样品非常有效并具有重大意义。

因此,印度电泳技术在生物学和医学科实验室极具应用价值。

电泳涂装技巧及影响电泳涂装的主要工艺参数

电泳涂装技巧及影响电泳涂装的主要工艺参数电泳涂装(electro-coating)是利用外加电场使悬浮于电泳液中的颜料和树脂等微粒定向迁移并沉积于电极之一的基底表面的涂装方法。

电泳涂装的原理发明于是20世纪30年代末,但开发这一技术并获得工业应用是在1963年以后,电泳涂装是近30年来发展起来的一种特殊涂膜形成方法,是对水性涂料最具有实际意义的施工工艺。

具有水溶性、无毒、易于自动化控制等特点,迅速在汽车、建材、五金、家电等行业得到广泛的应用。

电泳涂装是把工件和对应的电极放入水溶性涂料中,接上电源后,依靠电场所产生的物理化学作用,使涂料中的树脂、颜填料在以被涂物为电极的表面上均匀析出沉积形成不溶于水的漆膜的一种涂装方法。

电泳涂装是一个极为复杂的电化学反应过程,其中至少包括电泳、电沉积、电渗、电解四个过程。

电泳涂装按沉积性能可分为阳极电泳(工件是阳极,涂料是阴离子型)和阴极电泳(工件是阴极,涂料是阳离子型);按电源可分为直流电泳和交流电泳;按工艺方法又有定电压和定电流法。

目前在工业上较为广泛采用的是直流电源定电压法的阳极电泳。

1-经表面处理后的工件;2-电源;3-工件;4-喷水冲洗;5-槽液过滤;6-沉积槽;7-循环泵电泳涂装与其他涂装方法相比较,具有下述特点:(1)采用水溶性涂料,以水为溶解介质,节省了大量有机溶剂,大大降低了大气污染和环境危害,安全卫生,同时避免了火灾的隐患;(2)涂装效率高,涂料损失小,涂料的利用率可达90%~95%;(3)涂膜厚度均匀,附着力强,涂装质量好,工件各个部位如内层、凹陷、焊缝等处都能获得均匀、平滑的漆膜,解决了其他涂装方法对复杂形状工件的涂装难题;(4)生产效率高,施工可实现自动化连续生产,大大提高劳动效率;(5)设备复杂,投资费用高,耗电量大,其烘干固化要求的温度较高,涂料、涂装的管理复杂,施工条件严格,并需进行废水处理;(6)只能采用水溶性涂料,在涂装过程中不能改变颜色,涂料贮存过久稳定性不易控制。

电泳涂装新工艺技术

5)泳透力及影响泳透力的关键因素;

6)产生电泳漆膜弊病的原因及防治;如颗粒、缩孔、针孔、再溶解、涂膜偏厚或偏薄、异常附着等,泳透力差、二次流痕、斑迹、外观不良、带电入槽阶梯、涂膜剥落等10

多种电泳涂装独有弊病的病因及防治措施;

7)通电方式:带电入槽和入槽后通电(即工件全浸没后通电);带电出槽,不分段和分段电压供电;它们适用于何种工况;

1977年世界上第一条汽车车身阴极电泳(CED)涂装线在美国投产,汽车涂装进入了阴极电泳时代。基于CED涂膜的耐腐蚀性能优良,泳透力好,能成倍地提高汽车车身的使用寿命(保用10~12年不产生穿孔锈蚀),阴极电泳涂装工艺技术在汽车工业中的普及率和普及速度之快是史无前例的,不到10年,汽车车身的阴极电泳化率达90%以上。我国在“六五”期间,沈阳和北京油漆厂引进了阴极电泳涂料,在中汽公司组织下,一汽、二汽、济汽引进了3条驾驶室阴极电泳涂装线及相关涂装技术,于1986年7月后相继投产,形成阴极电泳涂装全面替换阳极电泳、浸涂和喷涂等底漆工艺之势,新建车身涂装线全部采用阴极电泳涂装工艺。

防止带电入槽涂膜弊病,已有较成熟的工艺技术措施:

1)工件在入槽前保持全干或全湿,一般设置纯水喷雾装置,确保车身外表全湿;

2)工件入槽部位少布置阳极,缓解入槽时的电解反应;

3)增强入槽部位的液流,最好车身与液流是对向,有利于消除入槽口液面的泡沫和工件表面附着的气体

资源短缺,原材料涨价,汽车市场竞争激烈,要求在保证涂装质量的基础上,依靠技术进步,改进完善CED涂装工艺及装备,降低CED涂装成本,提高产品的竞争力。周边相关技术进步及成熟(如ED-RO、热泵技术、新型CED涂料等),相互促进,需更换、淘汰落后的工序及装备和涂料更新。

另外,笔者在技术咨询、现场技术服务中发现,设计人员对阴极电泳涂装工艺的认识研究不到位,存在误区,缺乏按工况、被泳涂件的性状灵活应用相关技术和精益设计的能力,局限于翻版设计,致使工艺设备设计落后,投资运行成本高。

大气社电泳涂装中循环方式的改良

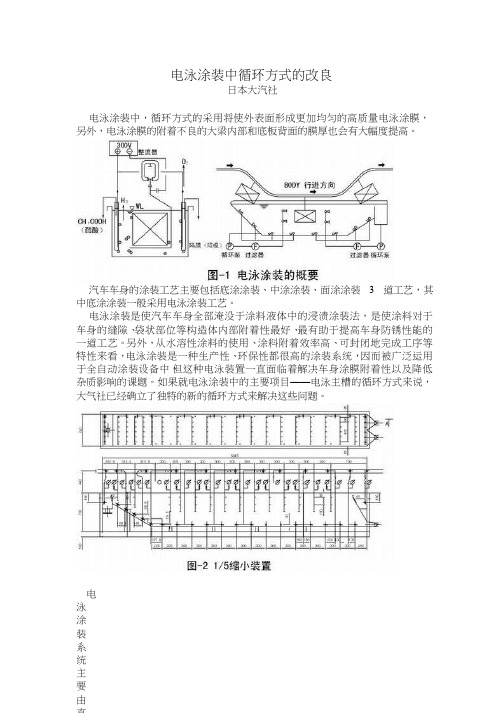

电泳涂装中循环方式的改良日本大汽社电泳涂装中,循环方式的采用将使外表面形成更加均匀的高质量电泳涂膜,另外,电泳涂膜的附着不良的大梁内部和底板背面的膜厚也会有大幅度提高。

汽车车身的涂装工艺主要包括底涂涂装、中涂涂装、面涂涂装3道工艺,其中底涂涂装一般采用电泳涂装工艺。

电泳涂装是使汽车车身全部淹没于涂料液体中的浸渍涂装法,是使涂料对于车身的缝隙、袋状部位等构造体内部附着性最好、最有助于提高车身防锈性能的一道工艺。

另外,从水溶性涂料的使用、涂料附着效率高、可封闭地完成工序等特性来看,电泳涂装是一种生产性、环保性都很高的涂装系统,因而被广泛运用于全自动涂装设备中,但这种电泳装置一直面临着解决车身涂膜附着性以及降低杂质影响的课题。

如果就电泳涂装中的主要项目——电泳主槽的循环方式来说,大气社已经确立了独特的新的循环方式来解决这些问题。

电泳涂装系统主要由直流电源和再循环的电泳主槽构成(如图1),通常向车身通电3min即可形成15µm的电泳涂膜。

为了使电泳涂料达到均匀的分散性、均匀的温度以及依靠过滤器除去杂质,必须使电泳涂料进行再循环。

电泳的再循环是非常重要的,其良好与否对涂膜品质有非常大的影响。

一、循环的重要性电泳的再循环有很多作用和益处,如:1、使电泳涂料均匀分散由于电泳涂料被稀释成了低固体成分(约20%)的液体,因此,使用水泵进行均匀的搅拌(2~4次/h),可以使涂料中的颜料均匀分散并防止沉淀。

如果颜料一旦沉淀了的话,要再次使其分散是相当困难的,另外,如果分散不均匀的话,就会产生电泳涂膜的色斑现象,进而就会影响中涂、面涂的涂膜外观质量。

为了防止这些现象的发生,有必要使槽内的电泳涂料进行均匀的循环。

2、去除反应气体在形成涂膜的时候,车身表面会生成反应气体,如果这种气体残留在涂膜内的话,就会使涂膜产生缺陷。

为了去除反应气体,也有必要进行给予车身表面适当流速的循环。

3、防止车身表面上的温度上升在形成涂膜的时候,车身表面会产生反应热,由于涂膜电阻值随温度上升而降低使直流电流增大,因此,冷却不良的局部就会形成较厚的涂膜。

电泳工艺流程概述教案

电泳工艺流程概述教案电泳是一种利用电场作用使带电粒子在电解质中运动的分离技术。

它广泛应用于材料表面处理、废水处理、分离纯化等领域。

本教案将介绍电泳工艺的流程和步骤。

电泳工艺流程概述如下:第一步:准备工作。

首先,准备好电泳槽和电泳液。

电泳槽通常由导电材料制成,如不锈钢或塑料。

电泳液是一种含有电解质的溶液,通过增加电解质的浓度来改变电泳速度。

第二步:样品准备。

将需要分离的样品放入电泳槽中。

样品可以是固体、液体或气体。

固体样品通常需要预处理,如清洗、研磨或溶解,以便更好地分离。

第三步:电泳条件设置。

根据样品的特性和分离要求,设置适当的电泳条件。

主要参数包括电泳液的浓度、电场强度、电极的位置和形状等。

这些参数将影响电泳速度和效果。

第四步:进行电泳。

将电泳槽连接到电源,并通过电源产生电场。

根据设定的电场强度和电极位置,带电粒子将在电泳液中运动。

根据电泳液的离子浓度和电场强度,带电粒子将以不同的速度进行迁移。

第五步:收集和分离样品。

根据需要,可以在电泳过程中收集不同位置的样品。

通过调节电极位置或改变电场强度,可以使不同的带电粒子在不同的位置集中,从而实现分离。

第六步:后处理。

收集到的样品可能需要额外的处理步骤,如洗涤、干燥、固定等。

这些后处理步骤将使样品更加稳定和适合进一步分析或应用。

电泳工艺是一种简单快捷、分离效果好的分离方法。

它不仅可以分离带电粒子,还可以去除杂质、改善材料表面性能等。

在实际应用中,电泳工艺可以根据需要进行调整和优化,以提高分离效率和选择性。

该教案可用于相关领域的教学,帮助学生了解电泳工艺的基本原理和步骤。

通过实际操作,学生可以更好地理解电泳工艺的应用和优缺点,培养他们的实践能力和创新思维。

电泳涂装工艺设计过程

电泳涂装工艺过程电泳涂装基本原理所谓电泳涂装,是将被涂物浸渍在水溶性涂料中作为阳极(阳极电泳),另设一与其相对应的阴极,在两极间通直流电,靠电流所产生的物理化学作用,使涂料均匀涂在被涂物上的一种涂装技术。

电泳涂装必须使用电泳漆,电泳漆通常又称水溶性涂料,电泳漆与蒸馏水必须按一定比例进行稀释,才能使用。

电泳涂装一般包括四个同时进行的过程:1、电泳:在直流电场的作用下,正,负带电胶体粒子向负,正方向运动,也称泳动。

2、电解:电极上分别进行着氧化还原反应,反而在电极上形成氧化与还原现象。

3、电沉积:由于电泳作用,移至阳极附近的带电胶体粒子在模板表体放出电子,而呈不溶状态沉积,析出的现象,此时漆膜形成。

4、电渗:在电场作用下,固相不动,而液相移动的现象。

电渗作用使漆膜内所含水份逐渐被排到涂膜外,最后形成几乎连电流也通不过去,含水率极低,电阻相当高的致密漆膜。

5、灰色环氧电泳漆为例:该电泳漆系改性环氧树脂,丁醇,乙醇胺,滑石粉,钛白粉、炭黑、高岭土的物质组成,电泳漆与蒸馏水混合后,在直流电场的作用下,即分离成带正电荷的阳离子和带负电荷的阴离子,并进行一系列复杂的物理化学胶体化学,电化学变化过程。

电泳涂装的方法及技巧(1)一般金属表面的电泳涂装,其工艺流程为:预清理→上线→除油→水洗→除锈→水洗→中和→水洗→磷化→水洗→钝化→电泳涂装→槽上清洗→超滤水洗→烘干→下线。

(2)被涂物的底材及前处理对电泳涂膜有极大影响。

铸件一般采用喷砂或喷丸进行除锈,用棉纱清除工件表面的浮尘,用80#~120#砂纸清除表面残留的钢丸等杂物。

钢铁表面采用除油和除锈处理,对表面要求过高时,进行磷化和钝化表面处理。

黑色金属工件在阳极电泳前必须进行磷化处理,否则漆膜的耐腐蚀性能较差。

磷化处理时,一般选用锌盐磷化膜,厚度约1~2μm,要求磷化膜结晶细而均匀。

(3)在过滤系统中,一般采用一级过滤,过滤器为网袋式结构,孔径为25~75μm。

电泳涂料通过立式泵输送到过滤器进行过滤。

浅谈电泳涂装漆膜的工艺和若干问题

浅谈电泳涂装漆膜的工艺和若干问题1前言金属表面电泳涂装工艺在我国涂装行业中已经得到普遍采用,尤其在汽车行业中应用最为广泛。

电泳涂装是利用外加电场使悬浮于电泳液中的颜料和树脂等微粒定向迁移并沉积于电极之一的基底表面的涂装方法,是对水性涂料最具有实际意义的施工工艺,其主要功能是防腐蚀性。

2电泳涂装的工艺流程和工艺特点2.1电泳涂装的工艺流程汽车金属表面的电泳涂装,其工艺流程为:预清理→上线→除油→水洗→除锈→水洗→中和→水洗→磷化→水洗→钝化→电泳涂装→槽上清洗→超滤水洗→烘干→下线等。

2.2电泳涂装的工艺特点电泳漆膜具有涂层丰满、均匀、平整、光滑的优点,电泳漆膜的硬度、附着力、耐腐蚀、冲击性能、渗透性能明显优于其它涂装工艺。

主要有以下特点:①电沉积涂漆获得的漆膜质量与通电量成正比,所以可借助增减通电量来调整涂膜沉积量。

②工件各部位都可获得比较均匀的漆膜,如内层、凹陷、焊缝、箱形体的内外表面等,解决了其它涂装方法对复杂形状工件的涂装难题,防腐性能获得显著改善。

③电沉积漆膜含水率低,它不溶于水,不流动,不易产生垂滴、流痕、滞痕等漆膜缺陷,也不会在烘干过程中产生像浸涂漆膜烘干时经常发生的溶剂气洗现象。

④由于带负电的高分子粒子在电场作用下定向沉积,因而电沉积漆膜的耐水性能很好,附着力也比其它施工方法高。

⑤电沉积涂漆所用漆液浓度低、粘度小,因而浸渍作用粘附于被涂物而带出的漆较少,特别是超滤技术应用于电沉积涂漆后,涂料的利用率可达95%以上。

⑥采用水溶性涂料,以水为溶解介质,节省了大量有机溶剂,大大降低了大气污染和环境危害,安全卫生,同时避免了火灾的隐患。

⑦生产效率高,施工可实现自动化连续生产或间歇生产,大大提高劳动效率。

3电泳涂装漆膜中出现的问题、原因及其解决措施电泳涂装与其它涂装方法相比有着明显的优越性,但是因为电泳涂装方法的独特性,故也有其独特的缺陷。

常见的电泳涂装漆膜缺陷及其产生原因和解决措施。

3.1漆膜粗糙或颗粒电泳槽液有沉淀物、凝聚物或其它异物,槽液过滤不良;电泳后冲洗液不干净或冲洗水中含漆浓度过高;进入电泳槽的被涂工件不洁;磷化后的水洗不净;涂装生产区域周围环境差和烘干过程中烘房内污物较多。

二次电泳工艺介绍

二次电泳工艺介绍赵志英;王建辉;曹晓根【摘要】对于已建成或投入使用的连续式及步进式生产线,为解决因时间不够造成的电泳漆膜厚不足问题,通过实验探讨了二次电泳工艺所得漆膜的外观及性能,并说明了工艺控制要点.该工艺解决了电泳漆膜增厚的问题,适用于要求相对稍低的汽车零部件、日用品、玩具等的涂装.【期刊名称】《电镀与涂饰》【年(卷),期】2015(034)014【总页数】4页(P804-807)【关键词】二次电泳;膜厚;产品性能;控制要点【作者】赵志英;王建辉;曹晓根【作者单位】长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定071000;长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定071000;长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定071000【正文语种】中文【中图分类】TQ639.2【涂装】First-author’s address:Technical Center of Great Wall Motor Co., Ltd., Hebei Automobile Engineering Technology Research Center, Baoding071000, China带电颗粒在电场作用下向与其电性相反的电极移动称为电泳。

20世纪60年代,福特汽车公司最先将电泳漆应用于汽车底漆。

电泳漆具有防腐能力好、排放低、利用率高、容易涂覆外形复杂及表面积小的工件等优点。

对于前处理和电泳生产线而言,其品质和生产能力的高低往往受膜厚和烘烤时间的影响。

自2000年以来,涂料公司升级了电泳涂料,排放、烘烤时间和温度大幅降低,如PPG公司的ED7000电泳漆能在160 °C × 15 min (达到160 °C后保持15 min)的条件下固化,立邦公司的POWERNICS 301电泳漆可在160 °C × 10 min的条件下固化。

电泳线工艺流程详解

电泳线工艺流程详解

电泳线工艺流程是一种广泛应用于金属表面防腐蚀与装饰涂装的工艺。

下面详细介绍电泳线工艺流程。

首先,将待涂装的金属件送至车间,经过前处理工序进行除油、除锈等处理。

这一步骤的目的是保证金属表面干净,便于后续的涂装工艺。

接下来,将金属件上的小缺陷进行修补。

这一步骤可以采用填料或焊接等方法将缺陷修补,并进行磨光,使得金属表面更加平滑。

然后,将金属件浸入预处理槽中。

预处理槽中的溶液可以根据不同的金属材料和涂装要求进行调配。

通常包括除氧化、除灰尘和除污等工序,以保证金属表面得到进一步的净化。

接下来,将金属件放入染色槽中进行染色处理。

染色槽中通常使用染色剂溶液,通过渗透将颜料渗入金属表面,实现定色效果。

这一步骤不仅可以提高金属件的维护性能,还可以增加其装饰效果。

然后,将金属件浸入电泳槽中进行电泳处理。

电泳槽中的液体是带有颜料的电泳液,通过电场作用,使得颜料均匀覆盖在金属表面。

电泳液的选择和电泳参数的调节可以根据不同的金属件和要求进行调整,以达到最佳的涂膜效果。

最后,将电泳涂层的金属件送入烘干室进行烘干。

烘干室中的

温度和时间根据涂膜类型和厚度进行调整,以确保涂膜完全干燥。

在烘干过程中,涂膜可形成一层坚固的保护膜。

以上就是电泳线工艺的详细流程。

电泳线工艺具有涂层均匀、附着力强、耐腐蚀性好等优点,被广泛应用于汽车、家电、建筑等行业。

但是,不同的金属和涂装要求会有所不同,因此在具体应用中还需要根据实际情况进行工艺参数的调整和选择。

环氧阴极电泳涂料的制备及电泳涂装过程的探讨

环氧阴极电泳涂料的制备及电泳涂装过程的探讨李田霞,陈存华,陈 峰 (华中师范大学化学学院,武汉430079) 摘 要:以不饱和异氰酸酯为封闭交联剂,合成了阳离子型环氧树脂,同时对环氧树脂阴极电泳涂料的配方和工艺、电泳涂装过程进行了研究,并系统地探讨了电泳工艺参数对涂膜性能的影响。

试验结果表明:在选择合适的电泳工艺参数下,可获得外观和性能较好的电泳漆膜。

关键词:封闭交联剂;环氧树脂;阴极电泳涂料;涂装工艺中图分类号:T Q 63017 文献标识码:A 文章编号:0253-4312(2007)06-0013-04[基金项目] 国家自然科学基金(60607006)作者简介:李田霞(1981—),女,硕士研究生,师从陈存华副教授,主要从事金属表面技术的研究。

Prepara ti on of Epoxy Resi n Ca thod i c Electrophoresis Pa i n t and I nvesti ga ti on on the Electrophoreti c Coa ti n g ProcessL i Tianxia,Chen Cunhua,Chen Feng(Institute of Che m istry,HuaZhong N or m al U niversity,W uhan 430079,China ) Abstract:A cati onic epoxy resin was synthesized with half bl ocked is ocyanate as curing agent,and thef or mulati on,technol ogy,electr ophoretic coating p r ocess of the title coatings was discussed .The influence of the para meters of electr ophoretic p r ocess on the p r operties of paint fil m s were studied syste m ically .The ex 2peri m ental results show that the electr ophoretic paint with better appearance and p r opeties can be made if the app r op riate electr ophoresis para meters were selected . Key W ords:bl ocked cr osslinking anent;epoxy resin;cathodic electr odepositi on coating;coating technol og0 引 言阴极电泳涂料以其优异的耐腐蚀性能,高泳透率和高库仑效率而广泛用作防锈底漆,尤其是用于汽车涂装[1]。

阴极电泳涂装工艺的研究进展

阴极电泳涂装工艺的研究进展摘要阴极电泳涂装由于具有很多优点,例如涂膜均匀、致密、外观好、耐蚀性好、延展性好、成本低、生产效率高,已广泛应用于金属表面处理。

本文阐述了阴极电泳涂装工艺的主要参数,并展望了阴极电泳涂装技术的发展方向。

关键词阴极电泳;涂装工艺;发展趋势0 引言阴极电泳涂装有很多优点,例如涂膜附着性强、耐蚀性好、泳透力高且可实现自动化生产、尤其采用不同的色浆和乳液可得到各种颜色的涂层、其电泳漆液中不含有重金属离子,污水几乎不需要处理,是保护环境、低公害涂装的最新方法之一[1]。

由于阴极电泳涂装有上述优点,所以在汽车、家电、五金等行业得到了广泛应用。

1 影响阴极电泳涂装工艺的因素影响阴极电泳涂装的因素有很多,除了电泳设备、电泳涂料这些客观因素外,前处理及电泳过程中的工艺参数[2-3],对涂膜的性能也起着非常重要的作用。

1.1电泳前处理一般前处理工序由脱脂、表调、磷化、钝化和多次水洗及纯水洗组成,其中比较重要的化学反应发生的工序是脱脂、磷化和钝化。

1.1.1脱脂脱脂是将工件表面上的油脂、脏物等杂质清洗干净,以保证生成良好的磷化膜[4]。

脱脂质量的好坏主要取决于脱脂剂种类、脱脂时的温度、脱脂时间及机械作用等因素。

脱脂的方式最好为喷浸联用,因为喷淋时水的冲击对油污的去除很有帮助,浸渍能除去工件内部不易冲洗的油污。

1.1.2磷化磷化膜结晶的粗细致密程度、P比、膜重等因素,决定了磷化膜与阴极电泳配套性的优劣。

这些因素主要对电泳漆膜的附着力有影响,因此与阴极电泳配套的磷化膜应P比大、增厚率小、结晶尺寸小、吸漆量少。

王锡春[5]研究发现浸渍处理方式所得磷化膜的磷酸二锌铁含量高,且致密,故其耐蚀性好、涂膜附着力优良、喷射处理方式所得磷化膜的磷酸锌的含有率高,结晶成针状且粗,因而其耐蚀性较浸渍处理方式差。

目前正在推广开发低温、少渣型磷化液,并开发磷化残渣的再利用技术。

1.1.3 钝化钝化的作用是封闭磷化膜,提高车身的耐腐蚀性。

电泳涂装表面处理工艺的研究及探讨(五篇)

电泳涂装表面处理工艺的研究及探讨(五篇)第一篇:电泳涂装表面处理工艺的研究及探讨电泳涂装表面处理工艺的研究及探讨电泳涂装和其它涂装方式一样,在涂装前涂件必须要进行表面处理,表面处理是涂装前必须要进行的一项重要工作,不同的涂装方法,不同的材质及其表面状态,所要求的表面处理工艺和方法均不尽相同,不仅不同的表面处理工艺和处理质量严重地影响涂装质量,而且表面处理成本产生较大的影响,所以,我们在进行技术设计时,必须根据涂装方法,涂件的材质及其表面状态,尽可能地选择针对性强,处理效果好而且较低廉的表面处理工艺和方法。

1.电泳涂装前处理的目的。

电泳涂装前表面处理的目的主要是:清除涂膜与涂件表面的障碍,排除影响二者结合的因素如油污,锈渍,氧化皮及其它杂质,为电泳涂装提供如下良好条件:导电良好,平整度高的表面。

有一个均匀,细致,膜厚1~3μm,导电仍良好的保护膜(磷化膜)该膜不仅可以防止预涂件在电沉积前不返锈,而且可以提高涂膜的附着力及其质量。

预涂件表面洁净度极高。

不污染电泳槽液。

涂件表面仍湿润,以利于电沉积。

2.电泳涂装表面处理工艺的选择:根据电泳涂装的质量要求,构成其表面处理工序的主要有五个。

脱脂除锈-水洗-表调-磷化-水洗。

脱脂除锈是表面处理工艺中最为重要的一道工序,不仅是因为该工序的处理成本是整个表面处理工艺中最大的工序,对整个涂装成本的影响可谓举足轻重,据有关用户计算,脱脂除锈工序的处理成本约占整个表面处理成本1/2~1/3,占涂装总成本1/6~1/4,同时,还由于脱脂除锈工序的处理质量得到了保证,后面几道工序的处理质量就比较容易获得保证。

2.1选择的原则,a.所选择的工艺和方法能满足电泳涂装如上述对表面处理质量的整体要求:b.能同时满足如下条件的均可优先考虑:投资少,处理成本低。

能与涂装线形成流水作业,以提高其自动化程序安全,污染少,可操作性强。

2。

.2除锈方法的分类及功能除锈有很多方法,大致可分为四类手工处理,机械处理,化学处旦,超声波处理,手工除锈最常见的是人们手用一些简易的工具,如钢丝刷,砂轮等将工件表面的焊渣,浮锈等手工清除、。

电泳工艺及其要求是怎样的

电泳工艺及其要求是怎样的电泳涂装工艺一般由涂装前预处理、电泳涂装、电泳后清洗、电泳涂膜的烘干等四道主要工序组成。

电泳涂装典型的工艺流程:预除油→除油→流动水洗→流动水洗→除锈→流动水洗→流动水洗→表调→磷化→流动水洗→流动水洗→纯水洗→新鲜纯水洗→电泳涂装→UF0洗→UF2洗→UF2洗→纯水洗→纯水洗→沥水→低温烘干→恒温固化→冷却→下挂→检验标准工艺要求:1)除油:作为前处理过程中非常重要的一个环节。

除油必须非常完全。

最后一道水洗后工件表面应无水迹流挂。

2)除锈:必须完全。

水洗后工件表面和夹缝应无任何锈斑。

3)表调:改变金属表面的微观状态,有利磷化膜结晶细小、均匀、致密。

4)磷化:目的提高电泳涂膜的附着力和防腐能力。

其作用如下:①由于物理和化学作用,增强了有机涂膜对基材的附着力。

②磷化膜使金属表面由优良导体为不良导体,从而抑制金属表面微电池的形成,有效地阻碍了涂层腐蚀,成倍地提高涂层的耐腐蚀性、耐水性,磷化后,锌系磷化膜必须是浅灰色,均匀、完整、致密。

铁系磷化膜必须是浅黄色(或浅蓝色),均匀、完整。

另外,只有在彻底脱脂的基础上,在一清洁、均匀、无油脂的表面上才能形成令人满意的磷化膜。

从这方面讲,磷化膜本身就是对前处理工序效果的最直观、最可靠的一个自检。

5)电泳涂装:必须严格控制涂装电压、时间,控制好槽液温度、固体份、PH值、电导率、灰份、溶剂含量等指标。

6)各道水洗:必须按工艺要求彻底清洗干净。

否则,会引起各种不良影响。

7)漆膜烘干和固化:必须有一个预升温过程,升温幅度≤20℃/min,以保证良好的涂膜外观。

烘干温度与时间的设定,必须确保涂膜完全固化。

否则,将影响涂膜的附着力、硬度、耐腐蚀性等力学性能。

电泳涂料涂装工艺探讨

电泳涂料涂装工艺探讨专业综合实验报告题目:电泳涂料涂装工艺讨论院:化学化工学院专业:运用化学班级:0701学号:28先生姓名:王华导师姓名:钟萍完成日期:2020.12.20-2020.1.20 前言电泳涂料的开展已有60年的历史了,自从1971年,美国PPG公司研制出第一代阴极电泳涂料,电泳涂料更是进入了一个快速开展的轨道,特别是阴极电泳涂料,因其与阳极电泳涂料相比耐腐蚀性高3—4倍,泳透率高1.3—1.5倍,且电堆积时金属外表不易离子化而溶出,处置了工件外表腐蚀效果,固而取得了普遍的运用,已逐渐片面取代了阳极电泳涂料,目前阴极电泳涂料出现出几大流派:即以美国PPG公司为末尾的防锈蚀阳离子型电泳涂料;以德国Hocehst公司为先驱的轿车卡车用阳离子型电泳涂料;以日本神东关西涂料公司为代表的改良型阳离子型电泳涂料,一些技术抢先的阴极电泳涂料公司曾经开收回边角防锈型,耐候型和高温固化型第四代第五代阴极电泳涂料,同时第六、七代也已在实验室研讨开发。

在国际兵器部五四研讨所〔五九所〕,上海涂料研讨所和化工部涂料研讨所于80年代相继研讨出阴极电泳涂料,一些油漆厂也纷繁引进日本关西,奥天时Stollack,美国PPG,德国巴斯夫等技术停止电泳涂料的消费,而且普通采用的主体树脂有环氧树脂,聚酯树脂,环氧一聚氨酯等。

但往往存在耐候性差,加热易黄变,固化温度高,难以彩化等效果,丙烯酸阴极电泳涂料是20世纪50年代后开展起来的涂料新种类[,因其涂膜对光的主吸收峰在太阳光谱范围之外,而具有特别优秀的耐光性及耐户外老化性,保色保光性强,其外观涂膜平整润滑、丰满、致密、装饰性强。

因此在轿车,轻工,家电,修建等范围会有普遍的运用。

本文依照阴极电泳涂料的体系特点,研讨了电泳条件、固化条件对漆膜的影响状况。

1电泳涂料的特点电泳涂料是为电泳涂装工艺而开发的一种涂料,它是以水溶性(或水乳性)树脂为成膜基料,采用电泳法(或许叫电堆积法)停止施工的涂料。

封闭支架类制件电泳工艺研究

1 概述

随着汽车工业的发展及涂装技术的 进步,人们对汽车底盘件的防腐蚀要求 逐步提高,特别是特种汽车面对各种高 沙、高温、高湿、盐雾、腐蚀性等恶劣 工作环境。因此,对底盘上零部件的涂 装都提高了要求。其中,封闭支架类制 件是特种汽车固定支撑的常见结构,一 般为矩形钢管组焊而成。这就对封闭支 架的涂装工艺提出了很高的要求,在各 种气候条件下长期使用而不发生漆膜劣 化和锈蚀,还要维持其美观、光泽。通 过对先进汽车涂装工艺的研究,结合矩 形支架焊合的密封性低及管内无法涂漆 处理等问题,为了保证管内不出现锈蚀 现象,封闭支架制件采用电泳底漆处理 工艺。

在工艺孔进行封堵时,先用495胶 进行涂抹,再用封堵工件(圆柱销)堵孔。 堵孔后,高出封闭支架的圆柱销需磨平, 低于封闭支架的圆柱销处需涂495胶填 平。涂495胶时注意:胶条涂抹在结合 面的缝隙上,在缝隙上形成封闭的胶圈, 将需要密封的部位圈起来,胶条应均与、 无气泡且均匀连续、无断线。刮腻子, 补漆,保证备胎架表面平齐。图1为矩 形管电泳孔封堵图。

‘2一

小

拿j 1

}丫i

㈧

霉I_ J 一—_ 一

12 40

图3封闭支架放置室外三个月后的试验制件

支架内腔相互贯通。进行电泳工艺时, 封堵电泳工艺孔的工作,提升了产品的

避免了电泳时各工序之间液体混合现 象,同时避免了焊合后打电泳工艺孔及

整体质量,节省了生产成本,缩短了生 产周期。

(参考文献略)

2现状分析

封闭支架总成若在单件焊接前进行 底漆处理,在随后的组焊时,焊接会破 坏底漆效果。若焊合后进行电泳,则需 开电泳工艺孔。电泳工艺分为阳极电泳

和阴极电泳。而电泳底漆的工序过程为 酸洗一水洗一电泳一喷淋一纯水浸泡

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

阳极面积计算:阳极面积=SxRI电泳时间,其中:S 为最大电泳车身面积,nlz;R为阴阳极面积比。 需要注意的是,产能低的工厂可以通过延长电泳 时间,来减小阳极面积,降低初期投资成本。

2.3.2

电泳槽的槽液温度调节,通常要求既能加热又 能冷却,而实际情况并非如此。阴极电泳线只要不 在厂房温度过低,低于10℃以下的情况下投槽,一 般不需要考虑漆液加热,只需要考虑漆液冷却即可。 一般的阴极电泳槽既使不生产,槽液温度也会因为循 环搅拌升高0.8~1.2。C/h,因气温和散热条件而异, 漆液冷却系统可根据冷冻设备的情况和现场条件决 定构成方式。在条件许可的情况下,设置合适的冷冻 水储存罐,带冷冻水储存罐的典型冷却系统通过电泳 漆温度控制冷冻水循环泵的起停实现系统温度控制。 当环境温度较低时,可利用自来水来替代冷冻水,以 降低能耗并有利于冷冻设备检修,该系统较适合于多 用途大型冷冻设备。 (下转第53页)

Key words:ED time;change of ED tank;circulation stability of the ED tank liquor;throwing power

O引言 伴随我国汽车工业的快速发展,自主品牌的迅速 成长和销量的逐年增加,2015年自主品牌在国内销量

为2 500万辆、海外销量为200万辆,随着自主品牌在

利用1 min的时间将电压升至最后的工作电压,通过

程序自动控制电压来实现。 2)对连续式生产线来说,通常采用分段汇流排的 方式。汇流排分段数量视情况而定,一般规模的流水 线多采用3段供电方式,国外在阴极电泳涂装线上采

从表l可以看出,按250

d/a、8

h/d进行设计规

用6段汇流排的供电方式。每段汇流排的电压可以单 独调节,汇流排之间实现无压差过渡,工件入槽、出 槽都可以在低压下进行。从而对工件的电流密度,涂 膜的均匀性、涂膜的厚度做到有效地控制。

5

4机器视觉系统安装调试注意事项

机器视觉系统安装前最好在现场使用简单系统进 行试验,检验光源、镜头和相机的型号选择是否最佳。 可以试用几种光源和镜头,达到最佳识别效果后再进 行相关采购工作。这样既提高了光源和镜头的选择性, 又为以后的安装调试节省了时间,积累了经验。 涂装车间内工作条件恶劣,使得相机、镜头和光源 经常受漆雾、胶雾等的污染,从而造成无法识别测量的 结果。安装前,应充分调查现场环境后,在光源和相机 外部安装必要的防护罩,同时将其安装至不易污染的 位置,减小后期维护成本。测量结果受震动和光源影响 比较大,应避免震动和其他光源影响。测量精度设定, 应根据现场实际情况确定,如设定过高,易造成报警频

2.6换热系统设计

如:C型吊具、摆杆、R—Dip等方式。

2.2槽体设计

确定了输送方式开始电泳槽体的设计,电泳槽体 按2种类型进行分析设计,首先设计间歇式的电泳槽 体,间歇式电泳槽设计为矩形槽或方形槽。确定了槽体 的相关尺寸之后再进行其他设备设计。

2.3阳极的设计

2.3.1

阳极面积的设计

1)按车身电泳面积选择阳极的面积 阳极面积与车身电泳面积比例按l:(4~6)进行

万方数据

MⅢ1w.Il Finishing

11项代涂装

2

2.1

电泳 生产节拍与输送方式 根据产能分析需要的生产节拍,数据见表1。

表1产能与生产节拍的关系

司。

3)选择阳极的注意事项:阳极表面需要做处理,增 加相关的镀层,延长电极的使用寿命;阳极上需要安装 单独的电流表,用于监控和预防车身电泳的质量,设计 合适的电流范围。 2.4电泳工艺电压的设计注意事项 1)对间歇式生产线来说,采用逐步升压的方式,

设备。

1电泳工艺的设计依据

1)通电时间:按国内惯例设计电泳通电时间至少

为3 min,一般按3 min设计(德国大众公司电泳时间

海外销量的增加,在海外建厂已经成为趋势。 海外直接投资建厂可以降低制造成本,取得当地 政府和相关部门的优惠政策,增加竞争优势。因此自主 品牌在海外相继建厂,如北汽的伊朗项目、安哥拉项 目,奇瑞的巴西项目,力帆的俄罗斯项目、伊朗项目,长 城汽车的俄罗斯伊利托项目、图拉项目、伊朗迪尔/ RVM项目、马来西亚项目、厄瓜多尔项目,海外建厂已 经成为自主品牌走出去的关键路径。 本文主要探讨了在能够满足产品质量的前提条 件下,如何设计节能环保的电泳槽体及相关的附属

Ixm;

5)生产车身的尺寸; 6)根据相关的调研数据,确定合适的产能,避免大 马拉小车,造成成本和能耗方面的浪费; 7)厂房面积及投资:海外工厂前期建设产量不确 定,设备投资少,满足生产即可,建议用c型钩、摆杆、

电动葫芦。

作者简介:何桂星(1992一),男,本科,助理工程师,主要从事

海外整车厂涂装车间前处理电泳规划设计及工艺过程管理工 作。E—mail:ecels@gwm.cn。

1000,Hebei,China)

Abstract:China automobile enterprises have developed for about 20 years,nowadays they build all

over

overseas

plant

the world.The painting workshop and assembly workshop will be invested in early stage.The relative

参考文献:

【1]孙亦炯,高水彬.机器视觉系统在车底密封涂胶机器人中的 应用【J】.现代涂料与涂装,2014(12):12—14.

◆

(上接第49页) 2.7循环系统设计

滤器过滤。设计时每台泵出口均设置过滤器,以保证过

滤的精度和过滤系统的除污能力。

循环搅拌系统的主要作用是保持漆液状态的稳 定,在该系统中还完成对漆液的过滤、循环和温度调 节。一般设计为一套,从原理来讲是可行的,但后期存 在使用困难的问题。故循环系统最好设计为两套并联 的系统,其中一套具有换热功能。这样做有以下几个优 点,其中一套出现故障需维修时,另一套用于漆液搅 拌,可以保证在短时间内漆液不沉淀,通常选择袋式过

standard of ED tank in painting workshop,including ED cycle time,volume of liquor,circulating steadine.ss of liquor,throwing power and

SO on

were discuseed.

间不能满足3 min,需要设计成连续式的输送方式,

1)超滤系统在电泳涂装中是必不可少的,超滤装 置在电泳涂装系统中的主要作用是截住相对分子质量 大的物质,让相对分子质量小的物质通过,控制杂质 离子浓度,确保涂装质量。超滤液水量可依据电泳车身 面积(m2/h)和单位面积所带出浮漆量(g/m2)来计算,冲 洗水量为携带量的10.1 1倍,排放量为1:1,泳件带 出浮漆量为128。150 g/m2。 2)电泳液加热、冷却循环及温度控制原理是用泵 直接从溢流槽中将漆液吸进超滤器,另一种是用2个 环路,第一环路供应超滤器漆液,第二环路从电泳槽 泵取漆液供第一循环路,以防电泳液沉积。采用何种 形式,应根据生产线的长短而定。

阳极数量的确定

按选择板式阳极或管式阳极与裸阳极的面积比来 确定合适的阳极数量。

2。3.3

底部阳极与顶部阳极注意事项

1)底部阳极铺设方向应该与车身的方向一致,布 置在下边梁下方,保证边梁的电泳效果,在设计时考虑 下边梁的沥液孑L与电极的位置,降低压损,保证电压最 低的条件下,满足车身电泳效果,降低过程耗电量,时

收稿日期:2016—05—05

设计为5 min),巴斯夫CG800、PPG ED7000可以满足 车身电泳膜厚要求; 2)槽液更新量:电泳槽液更新量一般要求为3

时间≤6个月;

t,

3)电泳槽液循环次数要求3~5次/ll,底部流速≥

O.4

m/s,表层流速I>0.2 m/s,管中流速>13.0

m/s;

4)泳透力与电泳漆本身的关系较大,应该保证内板 膜厚≥12斗m,严重的盒装屏蔽机构膜厚要保证>18

Design of

EIectrophoresis Process for Overseas Factories

HE Jia-xing,G UO Ding-bang

(Technology

Center of Great wau Motor Co.,Ltd.,Hebei Automotive Engineering and Technology Research Center, Baoding 07

3结语 1)海外建厂要结合当地的环境和购买力,避免出 现设备运行率低、涂料更新不满足要求的质量问题; 2)车型预留合理,槽体不宜太大,否则用电量和初 期投人成本会增加,降低了产品的竞争力; 3)设备选择考虑国产化,非标设备考虑当地制作。

◆

53

万方数据

间在I~2 min为宜。

2)顶部阳极应该在高压段,时间在I min左右即

万方数据

,~

、

严-

,

一■fI∥

刚6漆膜缺陷视觉榆测系统

理:通过分析照相Ⅸ域中的物体表面明暗度的

变化识别条表面缺陷

准.

冬1 7链条缺陷f7j动识别系统味删

情况安排进行更换作业。

繁,需要频繁复位。如设定过低,则无法起到实际作用。 建议定期进行调整,保证测量的准确性。

坝代涂装I{Model‘n

Finishing

海外工厂的电泳工艺设计探讨

何佳星,郭定邦

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定071000)

摘要:中国汽车企业经过20年左右的发展,自主品牌相继在海外建设汽车工厂,前期建设主要是涂装和总装车间。主要 探讨了涂装车间电泳槽体设计需要满足的电泳时间、槽液更新量、槽液循环稳定性、泳透力等相关的要求和标准。 关键词:电泳时间;槽液更新量;槽液循环稳定性;泳透力 中图分类号:TQ639 文献标志码:B 文章编号:1007—9548(2016)10—0048—02