锅炉排烟热损失对锅炉热效率的影响

影响锅炉热效率的主要因素是排烟损失和不完全燃烧损失

影响锅炉热效率的主要因素是排烟损失和不完全燃烧损失强化燃烧,以减少不完全燃烧损失(1)合理设计,改造炉膛形状;(2)组织二次风,加强气流的混合和扰动;(3)要有足够的炉膛容积。

(二)减少排烟损失(1)控制适当的空气过剩系数;(2)强化对流传热。

排烟热损失,固体未完全燃烧热损失在锅炉各项热损失中所占比例较大,实际运行中其变化也较大,因此尽力降低这两项损失是提高锅炉热效率的关键。

1.降低排烟热损失1)防止受热面结焦和积灰由于溶渣和灰的传热系数很小,锅炉受热面结焦积灰会增加受热面的热阻,同样大的锅炉受热面积,如果结焦积灰,传给工质的热量将大幅度减小,会提高炉内和各段烟温,从而使排烟温度升高,运行中,合理调整风,粉配合,调整风速风率,避免煤粉刷墙,防止炉膛局部温度过高,均可有效的防止飞灰粘结到受热面上形成结焦,运行中应定期进行受热面吹灰和及时除渣,可减轻和防止积灰,结焦,保持排烟温度正常。

2)合理运行煤粉燃烧器大容量锅炉的燃烧器一次风喷口沿炉膛高度布置有数层,当锅炉减负荷或变工况运行时,合理的投停不同层次的燃烧器,会对排烟温度有所影响,在锅炉各运行参数正常的情况下,一般应投用下层燃烧器,以降低炉膛出口温度和排烟温度。

3)注意给水温度的影响锅炉给水温度降低会使省煤器传热温差增大,省煤器吸热量将增加,在燃料量不变时排烟温度会降低,但在保持锅炉蒸发量不变时,蒸发受热面所需热量增大,就需增加燃料量,使锅炉各部烟温回升,这样排烟温度受给水温度下降和燃料量增加两方面影响,一般情况下保持锅炉负荷不变,排烟温度会降低但利用降低给水温度来降低排烟温度不可取,会因汽机抽汽量减小使电厂热经济性降低。

4)避免进入锅炉风量过大锅炉生成烟气量的大小,主要取决于炉内过量空气系数及锅炉的漏风量,锅炉安装和检修质量高,可以减少漏风量,但是送入炉膛有组织的总风量却和锅炉燃料燃烧有直接关系,在满足燃烧正常的条件下,应尽量减少送入锅炉的过剩空气量,过大的过量空气系数,既不利于锅炉燃烧,也会增加排烟量使锅炉效率降低,正确监视分析锅炉氧量表和风压表,是合理配风的基础。

影响加热炉效率因素分析与整改措施

预热 后 的天然 气燃 烧提 供热 量 ,在 炉 内对混 合气 预 要指 标 。排 烟温 度高 ,烟 气带走 的热量 多 ,热损 失 热 、原料 气 以及 锅炉 给水加 热 。炉设计 的排 烟 温度 大 ,热 效 率 低 , 甚 至 导 致 炉 管 破 裂 、 烟 道 损 坏

为 1 0℃。 4

作 者 简 介 :陈 枭 杰 , 19 年 毕 业 于 西 安 石 油 大 学 ,工 程 师 ,从 事 石 97 油 天 然 气 化 工 方 面 的 研 究 ,E ma : hn ine 0hn . m,地 — i exaj @p ciae l i o

址 :新疆 鄯 善 火 车 站 镇 吐 哈 油 } 甲 醇 厂 ,8 8 0 。 f i 3 2 2

. 步反 应提 供热 量 。对流 段设 有辅 烧 和利 用烟 气余 热 2 1 排 烟 温 度

加热 工艺 介质 的九组盘 管 ,其作 用 是对 原料 、锅 炉

排 烟 热 损 失 是 锅 炉 的 主 要 热汽 。一 段转 化炉设 计 的排 烟 1% ~2 %。排烟 热 损 失 主要 取 决 于排 烟 温度 和 排 0 0 温度 为 16o 3 C。管式 加热 炉是 一 台燃 气工 业 炉 ,为 烟容 积 。排 烟温 度测评 加 热炉 、一 段炉 总热 效 的主

率的 主要 因素 是排 烟 热损 失 、 炉体 散 热损 失和 过 剩 空气 系数 。通 过优 化 整改措 施 ,如 降低 一段 炉 出 E温 度 ,提 高氧 气 利用 率; 降低排 烟温度 ; 减 小过 剩空 气 系数 ; 提 高 了转 化 炉 效率 , 实现 / 了甲醇 装 置的节 能增效 。 关键 词 加 热 炉 热 效率 措 施 降耗 增效

等 。但 是排 烟温 度过 低经 济上 是不 合 理 的 ,甚 至技

【word】 锅炉各项热损失的主要影响因素

锅炉的排烟温度通常很高,可达150~250~C或者更高,如此高的烟气

排放到大气中带走很多热量.一般来说,中小型工业锅炉的排烟温度正常

情况下应在200”C以内,160~C左右较好,排烟温度每降低l2~15℃,可节煤

1%.而实际情况是不少锅炉的排烟温度超过了200~C,排烟处的过量空气

而增大了q3损失.空气量过大时,加大了锅炉内部的空气流动,将一部分

未燃尽碳粒带走,不但影响了燃烧效果,造成q4的热损失,同时提高了

排烟温度,加大了q2热损失.此外,过量空气系数还将影响消烟除尘效果.

在燃烧过程中,由于空气量不当,燃料与空气混合不好,导致挥发分析出炭

黑而形成黑烟,同时加大了排尘量使排尘浓度提高.因此,空气量是锅炉

【关键词】锅炉热损失影响因素

中图分类号:TK1文献标识码:B文章编号:1009—4067(20l1)03—73—0l

1.排烟热损失的影响因素

排烟热损失(q2)指烟气离开锅炉末级受热面时带走的部分热量,是

锅炉最主要的热损失.排烟带走的热量,取决于排烟温度和烟气中各组分

的容积和比热,而排烟中各组分的容积除与燃料的成分有关外,主要决定

灰渣物理热损失是锅炉各项热损失中最小的.降低灰渣物理热损失,要

尽可能地降低灰渣的出炉温度,减少灰渣排放量.

我们通过一些数据可得到如下结论:

(1)从燃煤锅炉各项热损失与锅炉热效率的关系来看,所有的锅炉热损

失都是随着锅炉热效率的降低而增加,而且递减的趋势大致相同当锅炉

热效率一定时,固体未完全燃烧热损失最大,在整个热损失中的比重最大,

燃烧过程和除尘过程中十分重要和关键的要素,必须有效地解决锅炉合理

配风,锅炉漏风和烟(风)道的漏风问题.

浅谈锅炉排烟温度对锅炉效率的影响

浅谈锅炉排烟温度对锅炉效率的影响摘要:本文简单论述了排烟温度对锅炉效率的影响 ,以及降低排烟温度的措施。

关键词:排烟温度锅炉效率1 前言排烟温度是指锅炉末级受热面即空气预热器出口处的烟气温度,单位为℃。

排烟温度升高会使排烟焓增加,排烟损失增大。

根据GB/T 10184-2015《电站锅炉性能试验规程》,锅炉的损失由排烟热损失、可燃气体未完全燃烧热损失、固体未完全燃烧热损失、散热热损失、灰渣物理热损失、其他热损失、输入系统边界的外来热源与燃料低位发热量的百分比组成,而在这六项损失中,排烟热损失是对锅炉效率影响最大的一项损失,约为4~8%,排烟温度每升高 1℃,锅炉效率降低 0.05%~0.06%。

一般情况下600MW燃煤机组锅炉排烟温度每升高 10℃,机组发电煤耗升高 1.4g/(kW.h)左右。

所以降低排烟热损失对提高锅炉效率及降低发电厂的供电煤耗有着非常重要的意义。

2排烟温度对锅炉效率的影响2.1影响排烟热损失的主要因素是排烟温度及排烟容积两项,排烟温度比环境温度高得越多,排烟容积越大排烟热损失越大,这一点从求解锅炉效率的正、反平衡法都能证明。

首先,锅炉的正平衡方式当锅炉在相同负荷, 相同参数条件下产生相同的蒸汽, 排烟温度及排烟容积增加,就意味着产生相同质量的蒸汽所需要的标煤量增加,从而造成锅炉效率的下降。

另外,通过反平衡求解锅炉效率的公式我们可以清楚地看到,当排烟温度上升时,排烟热损失增大,即增大造成锅炉效率下降,当排烟温度升高10~15℃时,排烟热损失约增加1%。

从以上分析可知排烟温度升高时,通过正反平衡法求锅炉效率都可以得出锅炉效率下降的结论。

因此,最佳排烟温度可使得锅炉效率有所提高。

2.2影响锅炉排烟温度的因素影响排烟温度的因素很多,与锅炉负荷、煤种、炉内燃烧情况、炉膛和制粉系统漏风、尾部受热面积灰、给水温度、送风温度、炉膛出口过量空气系数、空气预热器漏风系数、尾部受热面积和运行操作等因素有关。

锅炉热效率的因素以及提高热效率的措施

锅炉热效率的因素以及提高热效率的措施摘要:随着我国经济的快速发展,能源消耗形势越来越严峻,有关能源节约的技术研究受到广泛关注。

电站锅炉作为火电站的第一级用能设备,其运行的能效直接影响发电的经济性。

采用反平衡法进行锅炉热效率计算过程中,由于排出锅炉时的烟气焓高于进入锅炉的空气焓,形成了煤粉炉中最大的一项热损失排烟热损失q2,其中,大中型锅炉q2大约为4%~8%,因此,有关排烟热损失的研究对于锅炉热效率的提高十分重要。

排烟温度是衡量q2的重要参数,排烟温度越高,排烟量越大,q2越大,电厂经济性随之降低。

一般当排烟温度升高10~20℃,q2约增加1%。

在不引起尾部烟气污染物处理设备低温腐蚀的前提下,可以适当降低排烟温度,提高锅炉热效率和电厂经济性。

关键词:锅炉;热效率;因素;措施引言低NOx燃烧技术是目前降低燃煤锅炉NOx气体排放量的主要手段之一。

相比四角切圆燃烧锅炉,墙式对冲燃烧锅炉在控制NOx排放方面存在明显的劣势。

以往的文献通常会对原燃烧器结构或锅炉的二次风配风系统进行单方面的局部研究,都没有综合考量整个炉内燃烧系统改造对锅炉其他子系统的影响诸如水冷壁管高温腐蚀、高温受热面管壁超温、减温水量骤增等问题。

锅炉燃烧系统改造是一项系统工程,涉及锅炉多个子系统诸如汽水系统、制粉系统、风烟系统等,需要上述涉及的子系统进行通盘考量,精确优化主燃区与燃尽区的阻力分配匹配、单只燃烧器的一二次风风量比,同时还要特别预防改造后可能存在的高温腐蚀、结渣等问题。

1锅炉燃烧系统简介锅炉燃烧系统采用前、后墙对冲的燃烧方式。

36只燃烧器分三层布置在炉膛前、后墙上,前墙。

燃烧器上部布置燃尽风风口,16只燃尽风风口分别布置在前、后墙上。

燃烧器由内向外依次布置中心风、一次风、二次风、三次风喷口。

以电站锅炉能效测试多点温度同步测量便携化、智能化为研究目标,在充分分析研究相关检规和标准基础上,结合检验检测工作开展过程中的现有问题,研制出一套新型智能多路数据采集测温系统,并将该测温枪应用于电站锅炉检测实际,测试结果表明:该装置测试稳定性、灵敏性、准确性较好,实现了烟气温度网格法同步测量的功能,为后续相关测试装置的研发提供了借鉴。

减少烟气的排放提高锅炉热效率

减少烟气的排放提高锅炉热效率李德宁王军东新疆油田公司重油开发公司摘要针对油田注汽锅炉烟气余热进行了全面的技术分析,寻找出减少烟气的排放提高锅炉热效率的方法。

关键词锅炉烟气减少热效率1、前言锅炉是利用燃料燃烧放出的热量来加热炉水产生蒸汽的。

但燃料中的可燃物质在炉内燃烧后放出热量,不可能全部被炉水吸收,总是或多或少地要损失掉一部分,即:燃料燃烧热量Qr=锅炉有效利用热量+ 锅炉各项热损失的总和。

因此,大家一直在采用一切方法来减少锅炉的各项热损失。

2、热损失的主要因素2.1 产生热损失原因2.1.1排烟热损失:锅炉运行时,排出的烟气温度一般在150℃~300℃,有些甚至更高。

这样的高温烟气经由烟囱排出,说明有很大一部分热量被烟气带走了,造成排烟热损失。

2.1.2化学不完全燃烧热损失:烟气中含有残余的可燃气体所造成的。

2.1.3机械不完全燃烧热损失:由于锅炉排灰中含有未尽的碳所造成的。

2.1.4散热热损失:在锅炉运行中,锅炉与热力管道外壁温度总是高于周围空气的温度。

因此,一部分热量就通过它们向外界散发,造成散热热损失。

2.1.5灰渣物理热损失:从锅炉炉膛中清出的炽热灰渣具有很高的温度,其显然得不到利用,这不分热损失叫灰渣物理热损失。

2.2 造成热损失的主要因素排烟热损失是锅炉各项热损失中最大的一项,油田注汽锅炉为13%~15%。

在实际工作中,燃油或燃气的油田注汽锅炉正常运行时,基本可看作燃料是完全燃烧的,化学不完全燃烧热损失即使存在数值也很小,因此亦可忽略不计。

对于燃油或燃气锅炉一般认为机械不完全燃烧热损失为零。

同时,对一台设计成型投入运行的油田注汽锅炉,散热热损失的值基本维持不变,大约在2%~3%之间。

对于燃油或燃气锅炉灰渣物理热损失也认为为零。

因此,引起油田注汽锅炉热效率变化的主要因素是排烟热损失,即排烟温度和过量空气系数。

很显然,排烟温度越高,排烟体积越大,排烟热损失就越大。

在这里,我着重对排烟热损失进行探讨,如何降低烟气的温度和减少烟气的排放来提高锅炉的热效率。

浅析发电厂燃煤锅炉高能耗原因及优化措施

浅析发电厂燃煤锅炉高能耗原因及优化措施摘要:当前煤电依然占据中国发电市场大部分份额,燃煤锅炉应用非常广泛,“降本增效”是电厂的一项长期进行的工作,降低锅炉能耗是这项工作中的重中之重,本文从各方面分析燃煤锅炉能耗高原因,提出了一系列降低能耗的措施,通过华能阳逻电厂#5、#6锅炉的优化案例加以佐证。

关键词:燃煤锅炉;高能耗;锅炉运行1.燃煤锅炉高能耗的主要原因1.1排烟温度高造成热损失在燃煤锅炉运行过程中,排烟热损失是影响锅炉效率的最重要原因,温度越高,锅炉效率越低。

排烟温度每升高12~15℃,排烟热损失约增加1%,降低排烟温度是提高燃煤锅炉经济性的关键所在。

仅就锅炉而言,排烟温度由风、粉、煤和设备的健康状况几大因素共同决定,降低排烟温度可以从这几个方面着手,分析造成排烟温度高的具体原因,采取有针对性的技术措施,另外,有明显提高经济效益的技改还是有必要的。

过分追求排烟温度低有可能增加烟道阻力,提高厂用电率,甚至引起低温腐蚀。

所以,降低排烟温度应结合经济型与安全性综合考虑。

1.2炉渣和飞灰含碳量过高炉渣和飞灰含碳量指炉渣和飞灰中碳的质量占炉渣和飞灰质量的百分比,是锅炉的第二大热损失,很大程度上影响了锅炉的热效率。

炉渣和飞灰含碳量每升高1%,机组的供电煤耗将升高0.7g/kW·h,很大程度上决定炉渣和飞灰含碳量高低的因素在于煤种和燃煤的配煤方式,煤粉细度和配风方式也有很大影响。

进炉煤粉的挥发分(Vad)高,灰分(Aad)少、细度高,飞灰和含碳量就低。

煤粉细度一般不能调整,磨煤机出口旋转分离器在磨煤机安装时已设定好。

在锅炉燃烧过程中的一次风速、风温,送风量和辅助风风门开度,对不同工业分析的煤种有其针对性的的调整,合理的配风能延长煤粉在炉膛中的燃烧时间,使燃烧更加彻底。

1.燃煤锅炉高耗优化策略2.1加强设备治理对锅炉及其附属设备进行维护和合理的技改,可以有效降低锅炉排烟温度。

全面检查锅炉及其附属设备,对于漏风现象要及时发现,并且采取有效措施来控制,制粉系统各风压、风量和风粉温度测点要坚持维护,保证其可靠性。

锅炉的热效率及热损失

锅炉的热效率及热损失锅炉是一种常见的热能转换设备,广泛应用于工业生产和民用供暖领域。

作为热能转换的关键设备之一,锅炉的热效率以及热损失对于其能源利用效果和经济性具有重要影响。

热效率是衡量锅炉能源利用效果的重要指标,它表示锅炉从燃料中转化为有效热能的比例。

热效率越高,表示锅炉能更充分地利用燃料的热能,减少能源浪费。

热效率的计算公式是锅炉输出的有效热量与燃料输入的热量之比。

热效率受到多种因素的影响。

首先是锅炉的设计和制造质量。

合理的锅炉结构和优质的材料可以减少热能损失,提高热效率。

其次是燃烧效率。

燃烧过程中的不完全燃烧和燃烧产物的排放都会导致能量的损失。

优化燃烧系统的设计,提高燃烧效率,可以提高锅炉的热效率。

此外,锅炉的运行和维护也对热效率起到重要作用。

定期的检修和保养可以确保锅炉的正常运行,减少能量损失。

除了热效率外,锅炉还存在热损失问题。

热损失是指在锅炉运行过程中,热能因为传导、对流、辐射等途径而损失的现象。

热损失造成了能量的浪费,降低了锅炉的热效率。

锅炉的热损失主要包括排烟损失、传导损失和散热损失。

排烟损失是指烟气中的热能通过烟囱排出而损失的现象。

烟气中含有大量的热能,如果不能充分利用这部分热能,就会造成排烟损失。

减少排烟损失的方法包括增加锅炉的烟气回收装置,提高烟气的利用效率。

传导损失是指锅炉壁面与外界环境接触导致的热能损失。

锅炉壁面的热阻越小,传导损失越小。

因此,合理选择和使用保温材料,提高锅炉壁面的绝热性能,可以减少传导损失。

散热损失是指锅炉在运行过程中,热能通过辐射和对流的方式从锅炉表面向外界传递而损失的现象。

减少散热损失的方法包括增加锅炉的保温层厚度,减少表面积,降低表面温度,减少辐射和对流的热损失。

为了提高锅炉的热效率和减少热损失,可以采取多种措施。

首先是选择合适的锅炉类型和规格,根据实际需求确定锅炉的热负荷和效率要求。

其次是优化锅炉的燃烧系统,提高燃烧效率,减少燃料的浪费。

再次是加强锅炉的维护和管理,定期检查和清洗锅炉,确保锅炉的正常运行。

电厂锅炉降低排烟温度的措施

电厂锅炉降低排烟温度的措施摘要:锅炉生产效率是影响电厂整体效益的重要因素,锅炉的热效率和锅炉的热损失关系十分密切,这些损失包括机械燃烧不完全、散热损失、排烟热量的损失。

而锅炉排烟热量损失是锅炉各项热损失中最影响锅炉效率的一项,通过降低锅炉的排烟温度,提高锅炉的效率,降低火电机组的运行成本是电厂企业的责任。

在电力行业内实施节能减排,减少能源的消耗,对于国民经济的健康发展以及建设良好环境具有重要的意义。

本文阐述了排烟温度高对锅炉的危害,对导致锅炉排烟温度高的原因进行分析,并给出了改善措施。

关键词:降低;锅炉;排烟温度1 锅炉排烟温度高的危害在目前我国大多电厂的运行中,锅炉的排烟温度都要高出其设计值,正常情况下的设计排烟温度为130~150℃,但在实际运行中大多锅炉的排烟温度会达到150~170℃。

在电厂的生产运作中,排烟损失作为影响锅炉效率最大的一项损失,一般情况下排烟温度每上升10℃,由此造成的排烟损失就会相对应上升0.5%~0.7%,影响煤耗大约2g/kW·h,对于660MW的机组来说,每年增加的煤耗量10700吨左右。

锅炉排放烟气的温度高,热量损失也会增加,锅炉运行效率就低、不但增加了煤耗也增加了电厂经济成本,最终导致电厂经济效益下降。

2锅炉排烟温度高的原因分析2.1煤种在锅炉运行过程中,锅炉烟气量和烟气特性与煤的成份具有直接的关系,煤的水分和发热量会直接导致排烟温度的变化,即煤的排烟温度与收到基水分成正比,与发热量成反比。

但当前由于我国煤炭资源紧张,这也使煤种发生了较大的变化,大部分电厂燃煤种类都较为复杂,从而造成排烟温度升高,影响了锅炉运行的经济效益。

2.2进入制粉系统和炉膛的冷风系数当锅炉处于负压燃烧状态时,从锅炉的各门孔处或是不严密的部位会有中分空气进入到炉膛内,在炉膛出口过量空气系数不变的情况下,由于冷空气的漏入,会减少流经空气预热器的空气量,降低空气流速,造成传热系数下降,从而对总传热量带来较大的影响。

影响热效率的主要因素

一、排烟热损失排烟热损失指烟气离开锅炉末级受热面时带走的部分热量,是锅炉最主要的热损失。

排烟热损失主要取决于排烟温度和过量空气系数的大小。

1、排烟温度锅炉排烟温度越高,热损失越大。

造成排烟温度高的主要原因有:受热面积灰或结垢,影响传热效果;炉膛或烟道漏风严重,增加烟气带走的热量。

(1)传热损失:当受热面积灰、结渣和结垢时,会使传热减弱,辐射吸热量减少,排烟温度升高,造成排烟热损失增大。

(2)漏风损失:锅炉运行中炉膛和烟风道处于微负压状态,因此在炉门、看火门、炉墙或烟道等不严密部位就会有空气漏入炉膛和烟道中,增加烟气带走的热损失。

同时,锅炉漏风造成炉膛温度降低、排烟热损失增加、锅炉热效率降低。

2、过量空气系数锅炉漏风、送引风、配风不合理等都会造成过量空气系数偏大。

这不仅增大了排烟热损失,造成炉膛温度降低,也增大了其他热损失。

二、化学不完全燃烧热损失化学不完全燃烧热损失指燃烧过程中产生的可燃气体未完全燃烧而随烟气排走所造成的热损失。

主要受空气过剩系数的影响,空气过剩系数过小,燃烧由于氧气量不足导致化学不完全燃烧热损失增大;空气过剩系数过大,燃烧则由于炉膛温度降低,同样导致化学不完全燃烧热损失增大。

三、机械不完全燃烧热损失机械不完全燃烧热损失指固体炭颗粒在炉内未完全燃烧即随飞灰和炉渣一同排出炉外而造成的热损失,由飞灰不完全燃烧热损失和炉渣不完全燃烧热损失两部分组成。

机械不完全燃烧热损失反映了煤炭燃烧的完全程度,是判断锅炉热效率的重要指标。

造成机械不完全燃烧热损失的原因很多,主要有以下几点。

1、燃料中因水分过大或挥发分过低均会延缓着火,以至于燃烧结束时煤炭颗粒还未完全燃烬;煤炭颗粒过大也会导致固体炭不完全燃烧。

2、煤层过厚或者进煤速度过快,煤炭在炉膛内来不及完全燃烧;风煤配比不合适,不能提供适合煤炭充分燃烧的空气量。

3、炉膛温度偏低,不能维持良好的燃烧。

四、表面散热损失锅炉运行中,由于保温材料并非完全绝热,锅炉的介质和工质的热量通过炉墙、烟风道、架构、汽水管道的外表面散发出来,这部分散失的热量即表面散热损失。

锅炉热效率的影响因素及对策

2影 响 锅 炉 热 效 率 的 因 素

锅炉热效率是一个综合指标 , 响因素较多 。锅炉的各项热 损失 其影 直接影 响着锅炉热效率。影响因素主要反 映在 以下各项 中: () 1 锅炉结 构设计 , 中包括容积热负荷 B / 其 Q V和截 面热负荷 B Q/ F的选择 、 水冷壁 布置 、 炉膛尺寸和炉拱形状等等 , 这些因素对锅炉 出力

12化 学 不 完 全燃 烧热 损 失 q . Leabharlann 3提 高锅炉 热效 率的措施

() 1 提高锅炉热效率的首要方 法是减少排烟热 损失 , 化学不完全燃 烧热损失等五项的锅炉各项热损失 。 般排烟温度每升高 1% , 烟热损 失将上 升。排烟温 度 由两方 5 排 面决定 , ①锅炉受热面的大小 。受热 面越 多 , 排烟 温度越低 。所 以在原 燃煤型锅炉改装成燃煤气锅炉时或大修时可以适 当增加水冷壁 的长度 , 以加大受热面积 ; ②受热面积 灰( 结渣 ) 结 垢使传 热恶化 、 烟温度 升 、 排 高 。因此必须及时吹灰 ( 打渣 )保持 受热面外壁清 洁, , 同时要保证软化 除氧水及蒸汽的品质, 防止 出现 汽 水 管 道 结垢 现象 。虽 然 理 论 上 排 烟温 度越低锅炉热效率越 高, 但是 当排烟温度低 时 , 尾部烟道传热温差小 , 传 递~定的热量需要 的受热 面会变大 , 加金属耗量 。同时, 增 排烟温度低

高温烟气离开锅炉受热面后形成 的排烟热损失 , 一般约 占锅炉 热损 失的 2 % 以上 , 0 排热损失 q 往往是锅炉各 项热损失 中最大 的一项。排 2 烟热损失 q 取决于排烟温度 t 2 和空气过剩系数 a 一般排烟 温度 t , 每降 低 l 一 5 , 锅炉热效率提高 l 。 2 l 可使 ℃ %

锅炉各种热损失对锅炉效率的影响程度分析_张国光

煤炭燃烧、节能与环保锅炉各种热损失对锅炉效率的影响程度分析张国光1,姜 英1,2(1 煤炭工业节能技术服务中心,北京 100013;2 煤炭科学研究总院北京煤化工研究分院,北京 100013)摘 要:通过对锅炉各项热损失主要影响因素的分析,采用对某一个具体参数数值 50%的范围内变化而其他参数固定的研究方法,考察各个参数在同时变化相同范围内对锅炉各项热损失和锅炉热效率的影响程度,由此得出各项锅炉热损失指标对锅炉效率的权重影响。

关键词:锅炉热损失;权重影响;锅炉热平衡效率中图分类号:TK229 6 文献标识码:B文章编号:1007-7677(2009)04-0046-04Discussion on the influence of boiler heat loss on the boiler thermal balance efficiencyZH ANG Guo-guang1,JIA NG Ying1,2(1.Coal I ndustry E nerg y S av ing Cente r,China Coal Re se arch I nstitu te,Be ij ing100013,China;2.Beij ing Re search I nstitute of Coal Che mistry,China C oal R esearc h Institute,Beij ing100013,China)Abstract:The ma inly influencing factors of boiler heat loss were analyzed in the paper.The way that one c oncrete parameter has 50%variation range and others fixed was adopted to determine t he influenc e of boiler heat loss and thermal balance efficiency when a ll the pa rameters have same va riation range.Therefore,the influence degree of each boiler heat loss index on the boiler thermal balance efficiency could be obtained in the paper.Key words:boiler heat loss;influence weight;boiler thermal balance efficiency0 前 言输入锅炉的热量等于锅炉的有效利用热量与各项热损失之和,即为锅炉的热平衡。

影响锅炉效率主要因素浅析

影响锅炉效率主要因素浅析发布时间:2021-05-03T08:03:37.564Z 来源:《中国科技人才》2021年第4期作者:陈青[导读] 其影响锅炉效率的主要因素有排烟热损失、固体未完全燃烧热损失,下面对以上两方面热损失主要影响因素作以分析。

润电能源科学技术有限公司河南郑州 450016摘要:由于经济快速发展,社会对电力需求增大,传统能源消耗量较大,现在人们对煤炭等传统能源的利用愈发注重环保与节能。

当前,我国在注重新能源发展理念下,依赖传统能源的火电行业,要更加注重技术、优化生产设备和生产流程,从而来提升资源利用率。

基于此,分析影响锅炉运行效率的主要因素,结合锅炉效率计算,进而提出提升锅炉效率措施。

关键词:锅炉效率;节能;效率计算;在电厂日常运行中,锅炉效率的高低与运维有很大关系,直接影响到经济效益。

现在燃煤电厂所面临的煤炭资源压力,火力发电厂对锅炉燃烧经济指标要求越高。

通过有效手段,来促进锅炉在生产过程中实现节能环保,提高锅炉效率,提升经济效益。

目前我国电站锅炉效率计算依据GB10184-2015《电站锅炉性能试验规程》,采用反平衡方式计算锅炉效率,其计算公式为:其影响锅炉效率的主要因素有排烟热损失、固体未完全燃烧热损失,下面对以上两方面热损失主要影响因素作以分析。

一、影响锅炉效率主要因素1.排烟热损失排烟热损失是锅炉效率主要热损失之一,其主要影响因素是排烟温度。

排烟温度越低,排烟热损失越小。

降低锅炉排烟温度可以有效提高锅炉效率。

但是较低的排烟温度会使烟气和工质的传热温压减小,如果排烟温度过低,达到烟气露点温度,则烟气中的水蒸气和三氧化硫就会凝结形成硫酸附着在空气预热器的壁面上,易形成低温腐蚀,也会使沉积在烟道上的疏松灰水泥化,影响换热热阻,增大烟气阻力,造成空预器堵塞。

燃用含硫量多的燃料时,这种低温腐蚀更加剧烈。

因此,排烟温度高低应通过技术经济比较来确定。

影响排烟温度主要因素有:(1)燃烧器运行方式:燃烧器组合运行方式不同影响炉膛内火焰中心位置,炉膛火焰中心位置上移,锅炉出口烟气温度升高,在锅炉对流受热面换热一定的前提下,锅炉排烟温度升高。

浅谈燃气锅炉效率影响因素及提高举措

浅谈燃气锅炉效率影响因素及提高举措摘要:近年来由于煤炭能源带来的诸多环境问题,天然气因其环保、污染少、输送方便的特点在大中型城市正逐渐取代煤炭成为主要能源,开发和利用天然气已成为能源使用的研究课题。

在供热领域,燃气锅炉的使用已经进入一个全新的推广使用阶段。

北京地区在锅炉使用方面,已经实现由燃煤锅炉向燃气锅炉的过度。

基于燃气锅炉在环保、节能、降耗方面的优势,在其推广过程中,得到了广泛的应用和认可。

关键字:燃气锅炉效率影响因素提高措施一、燃气锅炉燃烧过程分析燃气锅炉使用的燃料主要是天然气,天然气做为一种优质燃料,在实际工作过程中,燃气锅炉遵循能量守恒和能量转化定律。

燃气锅炉燃烧将天然气的化学能转化为热能,从能量守恒定律分析,进入锅炉系统的燃气燃烧释放的总能量q,在理论上和锅炉系统排放出的总能量相等,这其中包括炉水升温吸热量q1,循环水吸热量q2,不完全燃烧损失q3,散热损失q4,排烟损失q5。

即q=q1+q2+q3+q4+q5,其中q1和q2受目标要求温度影响,而q3、q4、q5则是燃烧过程中的损失,只有将这部分损失降至最低,才能最大限度的提高锅炉效率。

二、影响燃气锅炉效率因素影响燃气锅炉效率主要因素是锅炉燃烧过程中的热损失,包含气体不完全燃烧热损失、散热损失、排烟热损失。

还有不同类型的燃气锅炉其他方面的的热损失,包括锅炉排污热损失、补水热损失、凝结水热损失和因水质差导致结垢引起的能源浪费等。

1.气体不完全燃烧损失燃气锅炉在燃烧出色的情况下,气体不完全燃烧热损较小。

根据燃烧器厂家供给的数据,燃烧器的燃烧功率一般为99.0%~99.5%,即气体不完全燃烧热损率为0.5%~1.0%,但在燃烧不良的情况下,气体不完全燃烧热损率较高。

2.散热损失锅炉散热损失主要包含锅炉散热和锅炉房范围内其他的热力设备、汽水管道及烟、风道等的散热损失。

其中锅炉散热损失率一般为1%~2%,此情况已在锅炉热效率计算中考虑。

由于其他散热损失率一般都不会太大,而且中小型锅炉燃烧用空气取自锅炉间,锅炉散热量也可以加热锅炉间的空气,进而提高锅炉燃烧的空气温度。

影响锅炉效率的因素及调整措施

影响锅炉效率的因素及调整措施1、排烟热损失。

排烟热损失的大小,主要取决于排烟体积的大小和排烟温度的高低。

排烟体积的大小主要受运行中过量空气系数、锅炉各处漏风的影响,我厂运行中主要通过控制锅炉尾部含氧量在5%---8%来降低过量空气系数,通过停炉检修消除空气预热器漏风点、各个人孔门的漏风点来保证锅炉各处不漏风。

排烟温度的高低主要受受热面上积灰、结渣以及受热面内壁结垢的影响。

我厂主要通过每台炉安装3台声波吹灰器来清除各受热面上的积灰、结渣,通过改善炉水品质来保证受热面内壁不结垢,从而降低排烟温度,减少了排烟热损失。

2、固体不完全燃烧热损失。

主要包括灰渣热损失、飞灰热损失、漏煤热损失。

灰渣热损失主要由灰渣含碳量的高低决定。

灰渣含碳量主要与煤质有关,我厂主要通过加装滚筒筛和碎煤机来提高煤的破碎度,将入炉煤颗粒控制在10mm以内,然后通过优化风煤配比,提高煤的燃尽度,来降低灰渣的含碳量。

飞灰热损失主要受飞灰含碳量影响。

飞灰含碳量主要与煤质有关,我厂主要通过调整锅炉二次风量与炉膛负压来强化飞灰的二次燃烧来降低飞灰含碳量,目前飞灰含碳量在2%以下,通常要求不超3%—8%。

漏煤热损失主要与炉膛不严漏煤有关,我厂已完全杜绝炉膛漏煤。

3、气体不完全燃烧热损失。

气体不完全燃烧热损失又称化学不完全燃烧热损失,排烟中含有可燃气体,如CO、H2、CH4、CmHn等,其主要受锅炉含氧量、煤的挥发分、炉膛温度、煤与空气的混合情况影响。

我厂为降低排烟损失和为保证有充足的空气参入燃烧,通过多年运行调整,一般取含氧量在5%—8%,具体含氧量大小由锅炉负荷大小决定。

挥发分高的煤,煤的燃点通常较低,我厂燃用的龙口煤挥发分通常在30%以上,属于高挥发分煤种,煤燃烧后能够快速释放可燃气体并能够快速燃烧,从而减少可燃气体不完全燃烧热损失。

炉膛温度越高,可热气体越容易燃烧及燃尽,由于受二氧化硫影响,我厂炉膛温度一般不超850℃。

煤与空气混合越均匀,越是接近乳化相的状态,可燃气体更容易燃尽,我们主要通过提高二次风的穿透度来使煤与空气更好的混合。

影响加热炉的热效率有哪些因素

影响加热炉的热效率有哪些因素

影响锅炉热效率的因素:

1、炉子排烟温度有关系,温度高则效率低,反之亦然。

2、过剩空气系数相反的关系,系数越大,则热效率越孝纤袭低。

3、化学不完全燃烧月严重,那么锅炉的热效率也是越低的,也是相反的关系。

4、机械不完全燃烧越严重的话,热效率越低,机械燃烧不完全也就是说烟雾中的颗粒越多。

5、炉壁散热性越强,那么锅炉的热效率也低,锅炉的散热性越低越好。

提高锅炉热效率的措施:

1、减少热损失:加强管理、制订合理的操作规程。

控制“三门一板”、降低炉子的过剩空气系数。

采用自控系统、计算机操作。

采用氧化锆表控制巧兄辐射室的氧含量。

减少炉壁散热损失。

2、利用对流室多吸收热量:对流室采用钉头管或翅片管。

设置吹灰器。

增加对流管竖薯或适当加长对流管。

对流室内壁采用折流砖。

纯辐射炉加对流室。

3、增设余热回收系统:

采用回转式空气预热器。

对流室采用冷进料。

增设固定式空气预热器—钢管、铸铁管或玻璃管。

采用热管式空气预热器。

采用循环式热载体预热空气。

采用废热锅炉。

4、其他方法:装设暖风器来预热燃烧空气。

采用强制送风或大能量高强度燃烧器。

多烧炼厂废气,消灭火炬。

锅炉的主要热损失

锅炉的主要热损失

锅炉的主要热损失通常包括以下七个方面。

1.排烟热损失:这是指烟气从锅炉中排出时带走的热量。

排烟热损失是锅炉热损失中最大的一项,因为烟气的温度通常很高。

降低排烟温度可以减少这种热损失,例如通过增加炉膛的绝热性或使用更高效的除尘和脱硫设备。

2.化学未完全燃烧热损失:这指的是燃烧过程中产生的可燃气体未能完全燃烧,随烟气排出而造成的热损失。

这种损失可以通过优化燃烧过程(如调整空气与燃料的混合比)来减少。

3.机械未完全燃烧热损失:这是指燃烧过程中产生的可燃固体物质未能完全燃烧,随飞灰或炉渣排出而造成的热损失。

改进燃料的破碎和燃烧过程,以及优化炉膛的设计,可以帮助减少这种热损失。

4.灰渣物理热损失:这是指随灰渣排出的热量,包括灰渣本身的热量和灰渣中未燃烧的碳粒。

提高燃烧效率和使用高效的除尘设备可以减少这种热损失。

5.飞灰热损失:这是指随烟气排出的飞灰中所含的热量。

飞灰热损失可以通过改进燃烧过程和减少炉膛内的空气漏入来减少。

6.散热损失:这是指锅炉本体和管道向周围环境散失的

热量。

通过增加保温层和使用更好的绝热材料可以减少这种热损失。

7.炉体散热损失:这是指锅炉本体在运行过程中向环境散失的热量。

炉体散热损失可以通过提高炉体的绝热性能来减少。

为了提高锅炉的热效率,减少热损失是关键。

通过改进燃烧技术、提高绝热性能、优化操作参数和维护设备,可以显著降低热损失,从而提高能源利用效率。

锅炉热效率的简易计算

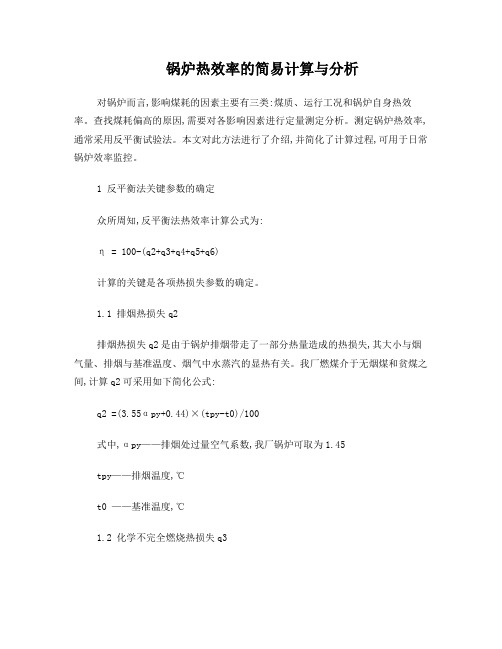

锅炉热效率的简易计算与分析对锅炉而言,影响煤耗的因素主要有三类:煤质、运行工况和锅炉自身热效率。

查找煤耗偏高的原因,需要对各影响因素进行定量测定分析。

测定锅炉热效率,通常采用反平衡试验法。

本文对此方法进行了介绍,并简化了计算过程,可用于日常锅炉效率监控。

1 反平衡法关键参数的确定众所周知,反平衡法热效率计算公式为:η = 100-(q2+q3+q4+q5+q6)计算的关键是各项热损失参数的确定。

1.1 排烟热损失q2排烟热损失q2是由于锅炉排烟带走了一部分热量造成的热损失,其大小与烟气量、排烟与基准温度、烟气中水蒸汽的显热有关。

我厂燃煤介于无烟煤和贫煤之间,计算q2可采用如下简化公式:q2 =(3.55αpy+0.44)×(tpy-t0)/100式中,αpy——排烟处过量空气系数,我厂锅炉可取为1.45tpy——排烟温度,℃t0 ——基准温度,℃1.2 化学不完全燃烧热损失q3化学不完全燃烧热损失q3是由于烟气中含有可燃气体CO造成的热损失,主要受燃料性质、过量空气系数、炉内温度和空气动力状况等影响,可采用下列经验公式计算:q3 =0.032αpy CO×100%式中,CO——排烟的干烟气中一氧化碳的容积含量百分率,%我厂锅炉q3可估算为0.5%。

1.3 机械未完全燃烧热损失q4机械未完全燃烧热损失q4主要是由锅炉烟气带走的飞灰和炉底放出的炉渣中含有未参加燃烧的碳所造成的,取决于燃料性质和运行人员的操作水平,简化计算公式为:Q4 =337.27×Aar×Cfh/[ Qnet.ar×(100-Cfh)]式中,Aar——入炉煤收到基灰分含量百分,%Cfh——飞灰可燃物含量,%Qnet.ar——入炉煤收到基低位发热量,kJ/kg1.4 散热损失q5散热损失q5是锅炉范围内炉墙、管道向四周环境散失的热量占总输入热量的百分率,计算公式为:Q5 =5.82×De0.62/D式中,De——锅炉的额定负荷,t/hD ——锅炉的实际负荷,t/h1.5 灰渣物理热损失q6灰渣物理热损失q6包括灰渣带走的热损失和冷却热损失。

排烟温度及其他参数对锅炉效率的影响

排烟温度对锅炉效率的影响随着电力工业的迅猛发展, 节能降耗也愈发重要。

作为火力发电厂的三大主机之一的锅炉, 其效率的大小直接影响整个机组的经济性。

而输入锅炉的热量除一部分被工质吸收外, 还有一些热量损失掉了。

对于煤粉锅炉而言, 在锅炉热损失中占最大比例的是排烟热损失( q2) ( 随锅炉排烟带走的热量) 。

锅炉排烟热损失的大小主要取决于排烟温度的高低和排烟处的烟气量的大小。

在燃料及送风条件保持稳定时, 排烟量的变化可以忽略。

排烟温度的高低直接影响锅炉效率的大小, 排烟温度越高, 锅炉效率越小。

一般排烟温度每升高10~15℃, 锅炉效率会下降1%[1]。

找出排烟温度对锅炉效率的影响趋势, 对于理论分析及实际运行中合理选取排烟温度至关重要。

本文以山东某电厂6 号锅炉为例, 理论计算排1.烟温度对锅炉效率的影响。

1设备情况某350 MW机组锅炉采用直吹式制粉系统、四角切圆燃烧方式,燃烧器整组最大摆动角度士30。

该炉设计燃用晋北烟煤,配有5台RP一903型碗式中速磨煤机,每台带1层煤粉燃烧器。

锅炉风烟系统由一次风系统、二次风系统和对流烟道组成,配有2台送风机,2台引风机,2台一次风机以及2台双通道三分仓回转式空气预热器。

锅炉常规运行维持一次风压约8.5 kPa,风箱一炉膛差压1.2~1.26 kPa,炉膛负压一110~一120 Pa,磨煤机出口温度65~75℃,燃烧器摆角水平,运行氧量在机组负荷350 MW时为2.5%~2.7%,280 MW负荷时约5.0%,210 MW负荷时约5.5%。

炉渣含碳量约lo%,飞灰含碳量低于5%。

锅炉排烟温度相对较高,在350 MW负荷时高达164~165℃,设计锅炉效率为94.10%,实测仅为92.5%。

对此,进行了锅炉运2磨煤机出口温度通过提高磨煤机出口温度,改变其入口冷、热风比例,使通过空气预热器的一次风量增加,从而降低锅炉排烟温度,提高锅炉效率。

当机组负荷为350、280、210 MW时,在相同的空气预热器人口风温和烟温条件下,将磨煤机出口温度从基准工况的70℃提高到80℃左右,排烟温度下降了2~8℃,各负荷下的排烟热损失q。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

付 赞 家

丁 朝 银

( 东肥 矿 集 团 电 力 公 司 国庄 电厂 , 山 东 肥 城 2 1 1 ) 山 7 6 5

摘

要: 本文从锅 炉排 烟 热损 失的概 念入手 ,分析排 烟 热损 失与热 效率 的 关系,就排 烟温度和 过量 空 气系数 两个 方 面对

大。

高灰分劣 15 . 虚蠛 18 .

丁4 l . 02 8 了 1 2O

l . 3O l . 53

1 58 l 86

排烟热损失q

(光 )

2 导致捧烟热损失增加的主要因素

锅 炉 排 烟 热 损 失 决定 于排 烟 温 度 和 过 量 空 气 系 数 , 因 此 我 们从 这两 个 方 面 对 导 致 排 烟 热 损 失 增 加 的 因 素进 行 分 析 。

般煤种

1S .

l8

l 8 l

1 2 《.

30 0 1 . 4哇

l . 73

从冷 空气 变 为 10 ~ 10 的排 烟 , 必 然 要 消 耗 一 部 2℃ 6℃ 分 燃 料 , 所 以形 成 了 排 烟 热 损 失 。很 显 然 , 排 烟 温 度 越 高 ,空 气 预 热 器 后 的过 量 空气 系 数 越 大 , 排 烟 热 损 失 也 越

1 2排烟热损 失与锅炉热效率的关系 .

锅 炉 输 出 的 热 量 与 输 入 的 热 量 之 比称 为 锅 炉 的 热 效

灰 ,还 是 过 热 器 、对 流 管 束 、 省煤 器 和 预 热 器 积 灰 都 会 因 烟

气 侧的放热热阻增大 ,传热恶化使烟气 的冷 却效果变差 ,导

致 排烟 温 度 升 高 。 ( )过 量 空 气 系 数 过 大 。正 常 情 况 下 , 随 着 炉 膛 出 口 2 过 量 空 气 系 数 的增 加 , 排 烟 温 度 升 高 。 过 量 空 气 系 数 增 加 后 , 虽 然 烟 气 量 增 加 ,烟 速 提 高 ,对 流 放 热 加 强 ,但 传 热 量 增 加 的 程 度 不 及 烟 气 量 增 加 的 多 。 可 以 理解 为烟 速 提 高 后 , 烟 气来 不及 把 热 量 传 给 工 质 就 离 开 了受 热 面 。 ( )漏 风 系 数 过 大 。 负 压 锅 炉 的 炉 膛 和 尾 部 竖 井 烟 道 3 漏 风 是 不 可 避 免 的 , 并 规 定 了某 一 受 热 面 所 允 许 的 漏 风 系

பைடு நூலகம்

无论何种类型的锅炉 ,其热损失都 由下列各项组成:① 排烟热损失q ;②化学不完全燃烧热损失q ;③机械不完全 。 燃烧热损失q ;④散热损失q;⑤灰渣物理热损失q 。

各 种 锅 炉 燃 用 的 燃 料 不 同 , 燃 烧 方 式 和 排 渣 方 式 不 同 , 上 述 各 项 热 损 失 所 占 的 比例 也 不 一 样 。 但 总 体 上 来 说 ,排 烟 热 损 失 是锅 炉 各 项 热 损 失 中最 大 的 一 项 。

2 1排烟温度升高的主要 因素 .

排 烟 温 度 升 高 是 导致 排 烟 热 损 失增 加 的 主 要 方 面 , 因 此 在 锅 炉 运 行 中必 须 对 排 烟 温 度 重 点 加 以 监控 。 导 致 排 烟 温 度

升 高主 要 有 以下 因素 : ( )受 热 面 结 渣 、积 灰 。无 论 是 炉 膛 的 水 冷 壁 结渣 积 1

和 尾 部 烟 道漏 入 的 也是 冷 风 。

一

~

。

般 来 说 ,排 烟 损 失 约 占 送 入 炉 膛 热 量 的 6 左 右 ,排 烟 %

温 度 每 增 加 1 ̄ 1  ̄ 2C~ 5 C,排 烟 热 损 失 约 增 2 o 5 。 所 以排 烟 n.% 温 度 是 锅 炉运 行 最 重 要 的指 标 之 一 ,必 须 重 点 监 视 。

率 。热效率表 明了锅炉利用 热量 的有 效程度 。锅炉热效率

常 用 反 平 衡 法 进 行 测 试 。 即我 们 可 以将 锅 炉输 入 的 热 量 看 作 10 ,经 测 试 得 到 锅 炉 各 项 热 损 失 所 占输 入 热 量 的 百 分 0% 数 后 ,将 各 项 热 损 失 剔 除 ,则 得 锅 炉 热 效 率 , 如 下 式 : r 1 =q =0 % q- q - q ,其 中:q 为 有 效利 用 热 量 占送 10一 q - q - z 3 4 s 入 锅 炉 总 热 量 的 百分 数 ,q 为排 烟 热 损 失 占送 入锅 炉 总 热 , 量 的 百分 数 ,q 为 化 学 不 完 全 燃 烧 损 失 占送 入 锅 炉 总 热 量 的百 分数 ,q为 机械 不 完全 燃烧 损 失 占送 入 锅 炉总 热 量 的百 分 数 ,q 为散 热 损 失 占送 入 锅 炉 总热 量 的 百分 数 ,q 为灰 渣 物理 热 损 失 占送 入锅 炉 总 热 量 的 百分 数 。

l 锅炉捧烟热损 失的概念及其与锅炉热效率的关系

1 1锅炉排烟热损 失的概念 . 锅炉烟气 离开最后 一级传热面—— 空气预热器时 ,温

度 约 为 10C~ 10C,含 有 大 量 的热 量 , 这 部 分 热 量 未 被 2 ̄ 6 ̄ 利 用 而 从 烟 囱排 出 。这 部分 热 量 损 失 占输 入 热 量 的 百 分 数 称 为 排 烟 热 损 失 ,通 常 用 q 表 示 。 , 燃 烧 所 需要 的 空气 是送 风机 送 入 的 冷 风 , 如 果 没 有 附 设 的暖 风 器 , 则风 温 为 室温 。如 果 是 负 压 锅 炉 ,则 从 炉 膛

排烟热损失q 可按 下表估算 。过量空气系数及温度如不 。

是 表 中 所列 数值 ,可 用 插 入 法 求 得 排 烟 热 损 失 。

燃辎种类 ; 空 气 强 蓉数 dF

一

排罔滠震t ℃ , ( l0 2 S ∞ 20 5

6 6 92 .

8 O . l l l

导 致排 烟 热损 失增 加 的 因素 进 行 论 述 ,找 到控 制排 烟 热损 失 的 措 施 。

关键 词:锅 炉;排 烟热损 失;热效率 ;影 响

D I 1 .9 9 Jsn1 7 — 3 62 .40 8 O : 3 6 / .s.6 1 6 9 .01 0 .0 O i 1