热轧带钢卷取区自动控制系统缺陷及处理方法

卷取区自动控制系统缺陷及处理方法

卷取区自动控制系统缺陷及处理方法作者:王玉龙何行行来源:《中国科技博览》2017年第35期[摘要]自动化系统是西门子自动化系统的主要核心内容,热轧带钢生产线的自动化控制系统是大多则采用了此系统。

本文对日照钢铁ESP无头热轧带钢生产线卷取区域系统的组成部分做出详细介绍,以及夹送辊在水平情况下的调整方式,步进梁与回转台之间的连锁反应时的故障缺点,卷取机前检测信号的故障等一些相应的处理方法。

以此来描述热轧钢带卷取区自动控制系统的系统缺陷、日常维修保养和一些简单常见的故障的解决方式。

[关键词]系统缺陷;故障处理中图分类号:TG333.24 文献标识码:A 文章编号:1009-914X(2017)35-0282-01西门子的工艺和驱动化系统在热轧领域的应用越来越广泛,热轧带钢卷取区自动化控制系统也在逐渐的发展完善,对热轧领域的研究学者也越来越多,其学术探讨也相应的增多了[1]。

日钢的1580带钢厂、2150带钢厂和ESP带钢生产线全部运用了西门子控制工艺技术,在其实践应用的过程中,出现了一些运行故障,系统也暴露出了一定的缺陷。

例如在卷钢、取卷和运卷的过程中,会出现卷钢质量不合格或者机器运行故障等问题,卷取机和信号连锁也出现了差强人意的效果,2#步进梁和回转台的连锁不够准确,易出现事故。

对此,本文提出了一些相应的解决办法。

一、热轧带钢卷取区的概况带钢的成卷和运输都需要卷取机设备来完成,层流冷却后方的部位是安装地下卷取机的最佳位置,在此位置,可以将精轧机制成的成品带钢卷成独立的钢卷式样,在卷钢的时候需要保证卷取机与精轧机之间持续有着稳定的张力,这样卷取的质量才能得到保证[2]。

日钢ESP带钢生产线全液压地下卷取机有4个助卷辊,具有自动踏步控制功能,其优点众多,主要有:卷出来的钢卷卷型比较好,带头光滑平整不会出现刮擦等痕,卷取的质量也比较高,且机器操作时声音较小,没有太大的噪音污染等。

ESP生产线卷取区有三台卷取机交替使用,以此来加快轧线轧钢的速度,使其跟得上整条生产线的进度,减轻设备损耗程度,提高生产数量的同时也可以防止由于卷取机突然发生故障而导致整条生产线停产。

热轧卷取自动控制系统优化

25—

型 的重要保 证 。 保 证 助卷பைடு நூலகம்辊 和卷 筒 的设备 稳定 是 卷 取 成 功 的必 要 条件 。 目前 我 厂在 这两 个部 位 的故 障 率很高 , 处 理 时 间较 长 , 所 以我 们 从 自动控 制 角 度

7 8 0 a r m, 保证卷筒保持涨紧的状态 , 但是 卷筒在受 到 带钢 的压 力 的 时候 , 达不 到 给定 值 , 在P I 控制 的 条件下 , 在大偏差的情况下 , 比例控制起作用 , 当偏 差小 于一定值时切人积分控制 , 在积分控制时由于 设定 值 和反馈 值 不能 闭环 , 导致 积 分调 节 时会不 断

的增 大输 出调 节 , 这样 在不 能 闭环 的时候 就 会对 卷 筒有 一个 持续 的较大 冲击 ,影 响卷 筒 的使用 寿命 , 还对 卷筒 涨缩 缸 的 冲击 很 大 。 考 虑 到上 面这 种 情况 避 免 在 涨缩 过 程 中对 卷 筒有 较 大 的冲击 , 在控 制过 程 中 由于卷 筒 的涨 紧状 态 是建 立 张 力 的 重要 保 证 ,对 响应 时 间要 求 很 严 格, 所 以在卷 筒涨 紧 的瞬 间卷筒 涨 径 的给定 值采 用 阶跃 给 定 的形 式 ,让 卷 筒 快 速 响应 ,在 卷 筒 达 到 7 7 0 m m后 , 为 了不 让 卷筒 冲击 很 大 , 在达到 7 7 0 am r

2 . 2解决 措施

卷取区域作 为热轧薄板厂生产的重要组成部 分, 设 备运 行 的稳定 性 直接 决定 了整 个 生产 线 的生

产节 奏 和产 品的质 量 。保证 卷 取核 心设 备 的稳定 ,

减少卷取区域核心设备 的事故率 , 就可以很大的提 高卷取 区域的生产率 。卷取机安装在层流冷却后

热轧质量缺陷及产生原因

带钢质量缺陷种类及处理办法辊印:1.缺陷特征:是一组具有周期性(其周期长度即为产生辊印的辊子的周长及其后再加工的延伸量,大小形状基本一致的凸凹缺陷,并且外观形状不规则。

2.产生原因:一方面由于辊子疲劳或硬度不够,使辊面掉肉呈凹形,另一方面由于辊子表面粘有异物,经轧制或精整加工的钢材表面形成凸凹缺陷。

3.预防及消除方法:(1)正确选择轧辊材质及其热处理工艺,调整轧辊冷却水,使辊身冷却均匀,预防轧辊掉肉;(2)定期检查轧辊表面质量,禁止违章轧钢或异物进入轧辊,预防伤害轧辊表面;(3)定期更换疲劳的轧辊、夹送辊、助卷辊等;(4)如轧钢发现异常如冷卷、卡钢、甩尾等情况时,应及时检查轧辊表面是否损伤;(5)定期检查精整加工线平整辊、矫直辊等表面质量。

氧化铁皮:1.缺陷特征:氧化铁皮一般粘附在钢板表面上,分布于板面局部或全部,铁皮有的疏松易脱落;有的压入板面不易脱落。

根据其外观形态不同可分为:红铁皮、线条状铁皮、木纹状铁皮、流线状铁皮、纺锤状铁皮、拖曳状铁皮或散沙状铁皮等。

2.产生原因:(1)板坯加热制度不合理或加热操作不当生成较厚且较致密的铁皮,除鳞时难以除尽,轧制时被压入钢板表面上;(2)由于高压除鳞水压力低、水咀堵塞、水咀角度安装不合理或操作不当等原因,使钢坯上的铁皮未除尽,轧制时被压入到钢板表面上,(3)氧发生较多,含硅化铁皮在沸腾钢中较高的钢中易产生红铁皮,(4)轧辊表面粗糙也是产生氧化铁皮的一个重要原因。

浪形:1.缺陷特征:沿钢板的轧制方向呈现高低起伏的波浪形的弯曲。

根据分布的部位不同,分为中间浪、单边浪和双边浪。

2.产生原因:(1)辊形曲线不合理,轧辊磨损不均匀;(2)压下量分配不合理;(3)轧辊辊缝调整不良或轧件跑偏;(4)轧辊冷却不均;(5)轧件温度不均;(6)卷取机前的侧导板开口度过小等。

塔形及层错:1.缺陷特征:钢卷端部不齐,呈面包状称塔形。

卷边上下错动称卷边错动。

2.产生原因:(1)卷取机前侧导板、夹送辊、助卷辊调整不当;(2)卷取机张力设定不合理;(3)带钢进卷取机时不对中,带钢跑偏;(4)带钢存在较大的镰刀弯或板型不良;(5)卷取机卸卷时将钢卷头部拽出。

热轧带钢卷取塔形问题分析及控制措施

热轧带钢卷取塔形问题分析及控制措施王克柱【摘要】Based on analysis of production process, the telescoping problem resulted in inner telescoping generated by uneven force of the strip head and outside telescoping caused by tail tension reduction. The side guide ruler parallelism of the coiler and short stroke control sequence were transformed, resolving the inner telescoping. The upper pinch roll crown was 0.75 mm, lower pinch roll crown was 1.5 mm and then the roller type was rationally allocated. At the same time, the pinch roller pressure correction function was developed and the coiler tension setting was optimized. After optimization and improvement, the defective products due to telescoping were reduced by 60%and the comprehensive qualified rate was increased.% 通过对生产过程的分析,卷取塔形主要由带钢头部不均匀受力产生的内塔形及尾部张力减少产生的外塔形导致。

改造卷取机侧导尺平行度及短行程控制时序,解决了内塔形的问题;上夹送辊凸度为0.75 mm,下夹送辊凸度为1.5 mm,合理配置辊型;同时开发了夹送辊压力修正功能并优化卷取机张力设定。

热轧带钢内圈松卷缺陷的分析与控制

圈 的松卷 , 造 成 头 部 松卷 的加 重 。而 带 钢 头 部 在 其他 位置 时 , 头部 带钢 的 自重起 到相反 作 用 , 出现 松卷 的 比例 明显较 少 。可考 虑对 带钢 厚度 较薄 且

头部 位置 处 于 2~ 5点 的位置 时 , 进 行径 向打捆 。

2 . 3 . 2 头部拍 打机 的 影响

梅钢 热 轧 钢 卷 经 常 出 现 内圈 3~2 0圈 的 松 卷, 严 重 时 时返 修 率 高达 4 . 0 % 。在 用 户 的 开 卷 机 上会造 成套 不上 开卷机 卷筒 或在 开卷 过程 中打 滑 的事故 , 影 响下游 用 户的正 常使用 。

1 内圈松卷 缺 陷的表 现特征 内圈松 卷通 常有 两 种 情 况 , 一 是 带 钢 由卷 筒

卷取成卷 后 , 钢卷通 过 卸卷小 车移 出卷 筒后 , 钢卷

的 内圈就 已 出现 不 同程 度 的松 卷 , 这 一 般 与 卷取

机 的状 态或 工艺 参 数 设 定 的不 合 理 有 关 ; 另一 种

是卸 卷 时为 正 常 卷 , 但在运输过程 中, 因 头部 拍 打、 行 车 吊运 等 因素 , 造 成一 定 程度 的 内圈 松卷 ,

姚 禹

吕 程 热轧 带钢 内圈松 卷缺 陷的 分析 与控 制

・ 5 l・

表 2 不 同卷 取温 度 内圈松 卷 的 比例

2 . 3 运输过 程对 内圈松卷 的影 响

2 . 3 . 1 带钢 头部 所 处位 置

带 钢头 部 位 置若 在 2点 、 3点 、 4点 、 5点 时 , 图4 带钢 在 1号 、 2号助 卷辊 间的 受 力 图 由于头 部 带 钢 所 受 重 力 对 带 钢 有 向下 的 拉 拽 作

热轧带钢卷取塔形形成原因及改善分析措施

热轧带钢卷取塔形形成原因及改善分析措施作者:魏明贺来源:《科学与财富》2014年第13期摘要:针对热轧钢卷塔形缺陷,从生产工艺和过程控制方面对其生产的机理进行了分析,并结合现场生产情况提出了改善措施,减少塔形的产生,提高产品卷形质量和经济效益。

关键词:带钢;塔形;改善措施1 概述通钢热连轧机生产线主体设备主要有两座辊道式加热炉、两架粗轧机、五架精轧机架和两台地下卷取机,该生产线以PC交叉、工作辊窜辊、自动宽度控制和自动厚度控制等一系列先进的技术手段为特征,产品质量高,市场竞争力强。

生产主要品种为1.6~12.7mm厚,900~1530mm宽的碳素结构钢、低合金钢、汽车大梁钢、管线钢等。

年产量300万吨。

带钢的卷取是热轧的最后一道关键工序,卷取机是热轧线上必不可少的极为重要的设备。

钢卷塔形是最常见的卷取缺陷,占产品次品总量的30%左右,带来的诸多危险如下:(1)钢卷塔形严重影响产品外观形象,造成经济损失;(2)钢卷塔形易造成带钢边部折边和破裂、降低成才率;(3)钢卷塔形影响产品标号和运输。

针对钢卷塔形的成因进行分析,同时提出改善措施,以提高钢卷卷形质量。

2 塔形形成原因2.1 原料板坯的影响原料板坯存在楔形,易造成钢卷塔形。

板坯楔形不仅包括通常所说的几何楔形,而且还包括温度楔形。

板坯几何楔形是指板坯沿宽度方向上厚度从一侧到另外一侧逐渐增大或减少。

原料板坯存在几何楔形,在轧制过程中轧件将逐渐偏离轧制中心,轧后出现镰刀弯,导致卷取后出现塔形。

板坯温度楔形是指板坯沿宽度方向上温度逐渐增高或降低。

由于板坯温度不均,使得轧件变形抗力不一致,轧制力P发布不均。

根据如下弹跳方程(公式1)可知,轧制力分布不均引起轧件厚度h不均,造成轧制过程不稳定,易出现塔形。

h=S3+■ (公式1)2.2 轧制过程稳定性的影响带坯进入精轧机组时,特别是F1轧机,带坯对中状态将直接决定着轧制过程的稳定性。

为了使带坯能够顺利穿带,必须提高轧机入口侧导板对中精度和设定合理的间隙余量,保证带坯进入轧机时的对中性。

新钢1580热连轧卷取机控制系统的分析及优化

直接影 响成 品带钢 的质量和 整个生产 过程的顺 利进 行 。 要想使卷 T ME I C 传动柜 的通 讯¥ S C AN — RC V0 2 一 AS = DUS T 速度 由传动柜 取机将精 轧机组轧 制的带钢 以 良好 的卷 形 , 紧紧地 无摩擦损 伤地 控制 。 把速度 由零 加到1 0 0 %S P _ RE F 2 :O % 到S P — R E F 2 =1 0 0 %观察

数F L T _ S P = 2 0 0 r a d / s B  ̄ 速度给定与反馈误差率DL 1 S P =0 . 0 9 %最

1卷取区设备组成及工艺简介

随着现代 热连轧生产线对产品质量和轧制节奏要求的不断提

小, 速度波形的跟随性也非常好 。 由此可 以排 除了不是 由于传动方 高, 对带钢卷取机 电气 自动控制系统也提出 了更高 的要求 。 江西新 面引起的跳闸 余钢 铁公司的 1 5 8 0 mm热连轧机于2 0 0 9 年初投产 , 其主要机械设备 3 . 2从 控 制 方 面分析 及优 化

[ 2 ] 张景进. 热连轧 带钢生产. 北京: 冶金ห้องสมุดไป่ตู้工业出版社, 2 0 0 5 , 6 .

【 搞 要】 本 文针对新钢 热轧厂卷取 机在卷铜 时, 头部 升速 时 易发 生速度 超调, 尾部低 速时 出现速度 不稳 定 的振 荡的现象, 影响 带铜卷 形整齐和 美 观, 且 对设备 稳定 运行 带来潜在威 胁 。 从 卷取控 制和传 动进行 原 因分析, 采用 了有效措 施加 以优化, 从 而提 高 了卷形的质量 , 消除 了设备 运行 不稳 定 的

2生产过程中遇到的主要问题

( 1 ) 江西新 余钢 铁公司的1 5 8 0 am热连轧 机于 2 r 0 0 9 年初投产 , 从 投产至今 的这些时 间来看 , 卷筒在卷取2 . 0 mm以下薄带钢 时 , 频繁 出现传动柜报超频超速跳 闸, 超频超速故 障

1422热轧卷取内松卷问题的分析及控制

2019年第2期梅山科技-51 -1422热轧卷取内松卷问题的分析及控制王俊胡博(梅山钢铁公司制造管理部南京210039)摘要:主要通过对1422产线卷取内松的缺陷,从层流区域到精整区域,全面排查有可能造成内松缺陷的因素,包括卷取温度、带钢头部位置、助卷辊控制方式、卷取机冷却水、头部折叠、行车吊装等方面,分析并制定相应解决措施,最终得到了有效的缓解和控制$关键词:内松;卷取机;卷取温度Analysis and Control of Inner Loosening in 1422 Hot Rolling CoilingWANG Jun HU Bo(Manufacturing Management Department of Meishan Iron & Steel Co. , Nanjing 210039, China )Key words : inner loosening ; coiler ; ceiling temperature 由于热轧内松缺陷卷在下工序冷轧开卷时,会出现开卷过程中打滑的问题,因而影响下工序生产的稳定性。

为了提高工序供料质量,组织跨部门团队,针对冷轧供料卷形内松问题开展了一系列攻关工作。

1内松的形貌及特征通过对现场松卷问题的跟踪,主要形貌见图1〜图4。

从上述图中,不难发现,批量出现内松缺图1内松样貌1图2内松样貌2图3内松样貌3图4 内松样貌4-52-梅山科技2019年第2期陷的钢卷分为两种形貌:一种是内圈逐层式松散;一种是分层式松散。

这两种缺陷,都会在后续吊装过程中将缺陷逐渐扩大,很有可能导致后工序无法上机,造成整体钢卷降级等风险。

因此,针对该缺陷的产生情况从2018年1月至7月进行梳理,见图5&为明确内松与层流代码和卷取温度关系,如表1进行梳理对比,根据封锁明细,目前内圈表1内松与层流代码和卷取温度关系表层流代码560C570C580C590C600C620C640C660C680C700C总计030112222066311—171282 1——1—————18—19 3——1—1——1——3 1144 121151127 13114—114总计311122420763111164164491)出钢记号为AQ0940K1的SAE/CQ/DC 系列和AQ0511K1的DC系列的高温钢以及部分MRT系列的镀锡板,7月100—8月5日共封锁449卷:可以看出代码为0 (全长冷却)共282卷,占64%(570C主要是镀锡板和部分出口材,620C主要是出口材),因此推断0代码出现的内圈松卷主要受厚度影响;其次是13代码(冷头40C),涉及的规格3.0mm以下,主要受卷取温度高的影响&2)圭寸锁卷的内径基本能满足>710mm的要求,封锁的绝大多数是因圈数大于5圈,从跟踪下线钢卷的卷形来看,头部松卷的程度较前期有所劣化,下机的头部松卷均达不到封锁标准,但如钢卷头部在1~4点的位置时,经过多次吊装,松卷的概率明显增加&2内松的产生原因2.1内圈松卷与带钢头部位置关系从取样的数据来看,内松严重的钢卷多数是带钢头部在右半圈,集中出现2点、3点、4点、5点4个位置&分析认为:由于带钢头部位置在此段位置时,头部带钢所受重力对带钢有向下的拉拽作用,使得带钢头部1圈易出现“下塌”现象,在经入库、打包发货过程中,行车的起吊对其头部垂下的1圈有一个往上拉的作用,容易引起头部前几圈的松卷,造成头部松卷的加重&而带钢头部在其他位置时,头部带钢的自重起到相反作用,出现松卷的比例明显较少(仅个别卷子出现)&2.2内圈松卷与下线时间的关系带钢头部在12点钟以后,6点钟以前的钢卷,在步进梁处容易出现松卷,而在后面入库过程中,行车的吊运对头部一圈有往上拉的力,从而造成前几圈的松卷&而在其他位置的带钢不会因为下线时间的增长而出现松卷&也就是说内圈松卷与下线时间没有直接的关系&2.3内圈松卷与CT的关系从跟踪的情况来看,随着CT的升高,内松卷的返修率也是增大的&这是因为温度越高,带钢的变形抗力越小,造成冷却后内圈的收缩量大,且冷轧材的强度较低,规格较薄小,也使得带钢的内圈在入库过程中由于自重易发生塑性变形[1]&2.4内圈松卷与卷取机、带钢规格的关系从统计的数据来看,1#、2#卷取机的松卷情况一致;就带钢规格而言,内圈松卷主要出现在厚度小于2.75mm,宽度小于900mm(冷轧卷宽度小于900mm的居多)&3内松的解决措施及成效3.1对带钢进行头冷试验措施:针对CT目标温度较高钢种出现内王俊等1422热轧卷取内松卷问题的分析及控制-53-松比例较高的情况,对钢种SAE1006(2_ 910mm,卷取目标温度620S)采用HHT代码14,即头部15叫冷头50°C。

热轧带钢常见质量缺陷及其控制措施分析

热轧带钢常见质量缺陷及其控制措施分析作者:弓习峰来源:《中国科技博览》2017年第33期[摘要]对于企业而言,板材的轧制板材质量对其的经济效益有着直接的影响,更是体现了轧钢的水平现状,本文针对热轧带钢常见质量缺陷及其控制措施进行了论述,希望有一定的参考价值。

[关键词]热轧带钢;质量缺陷;控制措施中图分类号:TG335.11 文献标识码:A 文章编号:1009-914X(2017)33-0135-01前言社会的发展,促进了行业的进步和发展,也使得生产市场竞争越来越激烈,怎么对生产用原料的生产成本进行降低,让原料引起的质量问题的发生率减少,提升带钢质量,避免出现带钢镰刀弯,这是目前非常重要的研究课题。

通过对热轧带钢在生产的过程中出现的的质量问题的原因进行深入的分析和探究,运用有效的措施对这些问题进行合理的解决,这对提高热轧带钢产品质量有着十分重要的意义。

一、概述通常情况下,热轧带钢的具体质量要求包括:成品规格、凸度等方面允许的偏差,其中,卷形缺陷指标具体有塔型、镰刀弯等方面的偏差值,带钢表面和内部缺陷的要求具体有表面洁净度、折叠、气泡、铁皮压入、气泡、折叠等,其中还包括带头带尾精度指标、几何尺寸要求。

但是,在实际的生产当中,成品质量依然和理想标准不相符。

这就要求我们对常见的热轧带钢质量缺陷采取有效的控制措施,采用分类分析的方法,制定出系统的控制方案。

文中结合热轧生产线的设备特性及生产工艺流程,重点分析和阐述了带钢氧化铁皮压入及带钢镰刀弯两种质量缺陷成因及控制改进实践方案。

二、邯钢2250热轧生产线的设备特性及生产工艺流程邯钢2250热轧的粗轧机组是双四辊可逆式粗轧机组布置,可以在R1和R2两架粗轧机上实现3+3、3+5或0+7道次的可逆轧制,把板坯轧制成35 mm-60 mm厚的目标中间坯。

双四辊可逆式粗轧机组的优越性在于能够实现大压下量轧制,充分释放粗轧机R1的能力。

粗轧高温大压下的工艺设置可以有效破碎铸坯树枝状晶,从而改善组织的均匀性;四辊轧机比二辊轧机轧制更稳定,对板坯的轧制控制精度更高,更利于生产出高精度的中间坯[1]。

热轧带钢活套起落自动控制系统的改进

摘 要 : 析 了活 套 及 控 制 系统 构 成 、 分 活套 的 工作 原 理 和 活 套 的起 落 自动 控 制 存 在 的 问题 , 出 了基 于 WI C 系统 提 NC

修 改 控 制 活套 主 轧机 电 流棒 图 的监 控 界 面 , 实现 活套 起 落 自动 控 制 的 可 靠 运 行 , 幅 度 减 少 了活 套 误 动 作 , 升 了 大 提

3 活 套 的 起落 自动 控 制存 在 的 问题

为 了便于 分析 , P 在 I c程 序设计 上 分 为轧 机 启

动、 咬钢信 号 、 自动起 套 、 自动落套 、 起落 套控 制等 五

个环 节 。

连, 实现 数 据快 速稳 定传 输 ; 过 P OF US D 通 R B P网

轧 机启 动 时 出现 活套 误 起套 , 成 因是轧 机 主 其 电机启 动 时会 产 生较 大 的启 动 电流 , 大 于起 套 电 远 流门坎值 , 在程序 中加人 开车 延时封 锁 。 需

收 稿 日期 :0 10 —2 2 1 — 1 1

作 者 简 介 : 小 勇 (9 7 )男 , 程师 。 电话 : 31 5 9 4 余 17 一 , 工 】 8 40 6 7

与 6 RA7 0直流 传 动装 置 和现 场 各 远程 终 端 E 0 T2 0 相连。 构成 了全数 字化 、 网络 化 的 自动 控制 系统 。 系 统框 图如图 1所示 。

3 1 轧 机 启 动 环 节 .

2 活 套 的工 作 原理

南 钢带 钢 厂 活套 采用 手 动 和 自动 运 行 ( 动优 手

带 锏 的 产 品 质 量和 成材 率 。

关 键 词 : 轧 系统 ;活套 P 程 序 ; 1 C 系统 ;可 靠性 连 I C W N C

热轧板卷缺陷

第七篇热轧板卷缺陷(M)7.1结疤(M01)图 7-1-1图 7-1-21.缺陷特征附着在钢带表面,形状不规则翘起的金属薄片称结疤。

呈现叶状、羽状、条状、鱼鳞状、舌端状等。

结疤分为两种,一种是与钢的本体相连结,并折合到板面上不易脱落;另一种是与钢的本体没有连结,但粘合到板面上,易于脱落,脱落后形成较光滑的凹坑。

2.产生原因及危害产生原因:①板坯表面原有的结疤、重皮等缺陷未清理干净,轧后残留在钢带表面上;②板坯表面留有火焰清理后的残渣,经轧制压入钢带表面。

危害:导致后序加工使用过程中出现金属剥离或产生孔洞。

3.预防及消除方法加强板坯质量验收,发现板坯表面存在结疤和火焰清理后残渣应清理干净。

4.检查判断用肉眼检查;不允许存在结疤缺陷,对局部结疤缺陷,允许修磨或切除带有结疤部分带钢的方法消除,如结疤已脱落,则比照压痕缺陷处理。

7.2气泡(M02)图 7-2-1 闭合气泡图 7-2-2 开口气泡图7-2-3 开口气泡1.缺陷特征钢带表面无规律分布的圆形或椭圆形凸包缺陷称气泡。

其外缘较光滑,气泡轧破后,钢带表面出现破裂或起皮。

某些气泡不凸起,经平整后,表面光亮,剪切断面呈分层状。

2.产生原因及危害产生原因:①因脱氧不良、吹氩不当等导致板坯内部聚集过多气体;②板坯在炉时间长,皮下气泡暴露或聚集长大。

危害:可能导致后序加工使用过程中产生分层或焊接不良。

3.预防及消除方法①加强板坯质量验收,不使用气泡缺陷暴露的板坯;②严格按规程加热板坯,避免板坯在炉时间过长。

4.检查判断用肉眼检查;不允许存在气泡缺陷。

7.3表面夹杂(M03)图 7-3-1图 7-3-21.缺陷特征板坯中的夹杂或夹渣经轧制后在钢带表面暴露的块状或长条状的夹杂缺陷称表面夹杂。

其颜色一般呈棕红色、黄褐色、灰白色或灰黑色。

2.产生原因及危害产生原因:板坯皮下夹杂轧后暴露或板坯原有的表面夹杂轧后残留在带钢表面。

危害:可能导致后序加工过程中产生孔洞、开裂、分层。

热轧带钢卷取塔形与层错缺陷的分析和改善

热轧带钢卷取塔形与层错缺陷的分析和改善赵永达1 王猛1 李建国2 周景鑫1(1.河北钢铁股份有限公司承德分公司提钒钢轧二厂;2.河北钢铁股份有限公司承德分公司钒钛工程技术研究中心,河北承德,067102)【摘要】在实际生产中针对出现的塔形卷与层错卷,分析产生原因并制定合理的改善措施,减少不合格卷产生,提高了成材率和产品形象。

【关键词】卷取塔形层错改善1.前言提高钢卷卷形一直是热连轧企业的一个难题,特别是轧制薄规格板带及厚规格的高强度钢。

面对激烈的市场竞争和客户越来越高的要求,卷形已经成为生产过程中的质量指标。

卷形的好坏不但影响着运输及吊运,而且还影响着下道工序的加工和使用。

更重要的是卷形还代表着一个企业的形象,良好的卷形会为企业争取更大的效益。

承钢提钒钢轧二厂1780mm热轧卷取机设备是由一重制造,SIMENS提供电气控制,采用两台地下三辊式卷取机,由8组热输出辊道,1组机上辊道,侧导板,夹送辊,芯轴,助卷辊,和卸卷小车构成,并在卷取机出口设置打包机构。

先期的调试为以后的顺行提供了保障,但随着轧制品种和规格的增加,出现了一些新的问题。

下面针对1780mm热轧卷取存在的一些问题进行分析,并制定措施。

2.生产过程中出现的塔形卷分析塔形卷形式主要是头部塔形与钢卷整体称面包状。

头部塔形超出60mm及被降级,但在实际生产当中,对于轧制h≤3mm的带钢,带钢头部出精轧机架不易控制,致使头部进入侧导板之时有明显跑偏现象,所以必然头部几圈出现塔形,这种塔形在钢卷下线时经过夹钳吊运会减轻或消除。

此情况改善控制主要在侧导板处,现侧导板控制动作时序如下:图1 卷取前导板控制图带钢到达机前HMD时进行短行程动作,进入夹送辊后关闭余量进而进行压力动态控制,所以,在安全范围内减少短行程与余量的值,能够改善薄带钢头部塔形状况。

经验值短行程单侧值可取得安全范围值为30mm~40mm,余量取10mm~15mm。

另外一种现象是面包卷,对于此现象轧制h≤3mm易出现。

热轧质量缺陷及产生原因

带钢质量缺陷种类及处理办法辊印:1.缺陷特征:是一组具有周期性(其周期长度即为产生辊印的辊子的周长及其后再加工的延伸量,大小形状基本一致的凸凹缺陷,并且外观形状不规则。

2.产生原因:一方面由于辊子疲劳或硬度不够,使辊面掉肉呈凹形,另一方面由于辊子表面粘有异物,经轧制或精整加工的钢材表面形成凸凹缺陷。

3.预防及消除方法:(1)正确选择轧辊材质及其热处理工艺,调整轧辊冷却水,使辊身冷却均匀,预防轧辊掉肉;(2)定期检查轧辊表面质量,禁止违章轧钢或异物进入轧辊,预防伤害轧辊表面;(3)定期更换疲劳的轧辊、夹送辊、助卷辊等;(4)如轧钢发现异常如冷卷、卡钢、甩尾等情况时,应及时检查轧辊表面是否损伤;(5)定期检查精整加工线平整辊、矫直辊等表面质量。

氧化铁皮:1.缺陷特征:氧化铁皮一般粘附在钢板表面上,分布于板面局部或全部,铁皮有的疏松易脱落;有的压入板面不易脱落。

根据其外观形态不同可分为:红铁皮、线条状铁皮、木纹状铁皮、流线状铁皮、纺锤状铁皮、拖曳状铁皮或散沙状铁皮等。

2.产生原因:(1)板坯加热制度不合理或加热操作不当生成较厚且较致密的铁皮,除鳞时难以除尽,轧制时被压入钢板表面上;(2)由于高压除鳞水压力低、水咀堵塞、水咀角度安装不合理或操作不当等原因,使钢坯上的铁皮未除尽,轧制时被压入到钢板表面上,(3)氧发生较多,含硅化铁皮在沸腾钢中较高的钢中易产生红铁皮,(4)轧辊表面粗糙也是产生氧化铁皮的一个重要原因。

浪形:1.缺陷特征:沿钢板的轧制方向呈现高低起伏的波浪形的弯曲。

根据分布的部位不同,分为中间浪、单边浪和双边浪。

2.产生原因:(1)辊形曲线不合理,轧辊磨损不均匀;(2)压下量分配不合理;(3)轧辊辊缝调整不良或轧件跑偏;(4)轧辊冷却不均;(5)轧件温度不均;(6)卷取机前的侧导板开口度过小等。

塔形及层错:1.缺陷特征:钢卷端部不齐,呈面包状称塔形。

卷边上下错动称卷边错动。

2.产生原因:(1)卷取机前侧导板、夹送辊、助卷辊调整不当;(2)卷取机张力设定不合理;(3)带钢进卷取机时不对中,带钢跑偏;(4)带钢存在较大的镰刀弯或板型不良;(5)卷取机卸卷时将钢卷头部拽出。

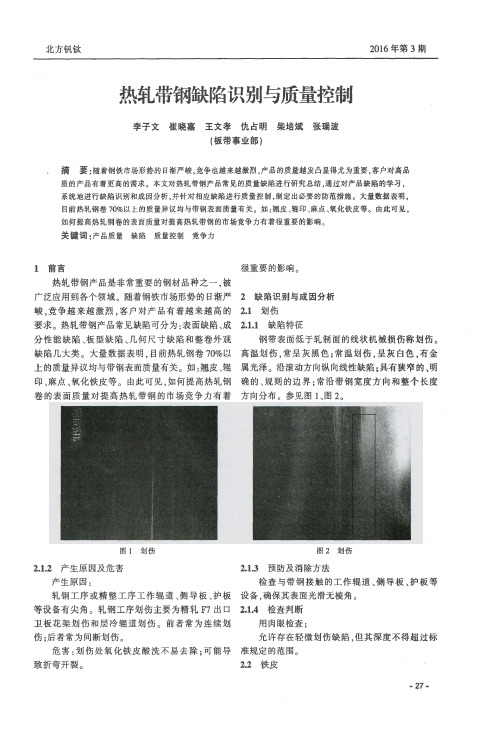

热轧带钢缺陷识别与质量控制

一

,

缺陷 调 边 表 面状况

王

.

良

好 w除鳞水 系

.

-

统 故障 原 h 轧 制 过程 中 未能

冲 刷 轧件 表 S

f

,

,

常投 入 高

丨

k

水进 行

致 使表 面 大 范 围 金 属 氧 化 物碾 X

。

①除 鳞 水 嘴 堵 塞 导 致 流 量 减 小

② 除 鱗水 嘴 角 度 偏 移 导致

。

F7

出 口

2

.

1

.

4

检 查判 断

用 肉 眼检查

;

卫 板 花 架划 伤 和 层 冷 辊 道 划 伤

前 者 常为 连 续 划

伤 后 者 常为 间 断划 伤

; :

。

允许 存 在 轻 微 划 伤 缺 陷 但 其 深 度 不 得 超 过 标

, ;

危 害 划 伤 处 氧 化 铁皮 酸 洗 不 易 去 除 可 能 导

,

,

一

,

对 于 氧 化膜 来 讲

过 厚 与 过 薄 都是 不 利 的 我

,

缺 陷 周 边 表 面 状 况 良 好 分 布 位 置 没 有 规律

,

;

们 需 要 的 是 细 腻稳 定 的 结 构

。

■■ ■1

■■ ■

图

6

轧 辊氧 化过程

-

28

-

北 方钒 钛

目

。

大量 数 据 表 明

。

,

前热 轧 钢 卷

70

% 以 上 的 质 量 异 议 均 与 带 钢表 面 质 量 有 关

。

如 翘皮 辊印 麻点

热轧卷取自动定尾不准原因浅析及改进措施

133中国设备工程Engineer ing hina C P l ant中国设备工程 2020.04 (下)热轧卷取钢卷自动定尾是指卷筒在卷完带钢后,自动将带钢的尾巴运转到卷筒的5~6点方向,此时,卸卷小车刚好上升接触钢卷,钢卷依靠自重将带钢尾巴压在卸卷小车托辊上,托辊锁死,此时,定尾结束可以卸卷。

钢卷定尾一直是热轧自动控制的一个难点,钢卷定尾必须从夹送辊抛钢后开始,定尾的行程较短,且还受到夹送辊抛钢信号是否准确的影响,造成卷筒的减速斜率很难精确地计算出来,同时,带钢在轧制过程中存在切头、切尾,带钢在实际成卷后的卷径很难估算准确,导致卸卷小车接卷高度存在偏差。

1 梅钢1780钢卷自动定尾功能原理概述1.1 卷筒定尾速度图1 卷取带钢尾巴行程示意图 热轧卷取自动定尾不准原因浅析及改进措施张奇迅(梅山钢铁公司热轧厂,江苏 南京 210039)摘要:本文通过分析梅钢1780热轧卷取钢卷尾部自动定位不准的原因,得到用速度分段控制技术控制卷筒定尾速度,用热轧精轧出口带钢长度、厚度估算卷径控制卸卷小车接卷高度的方法。

实际应用表明,运用此方法能大幅提高钢卷自动定尾的成功率。

关键词:热轧卷取;自动定尾;速度分段控制;卸卷小车中图分类号:TG334.9 文献标识码:A 文章编号:1671-0711(2020)04(下)-0133-02梅钢1780卷取钢卷自动定尾主要是通过控制卷筒电机的减速斜率来实现。

首先根据图1运用公式:式中,DC 为钢卷的直径,TP 为钢卷定尾的设定点(该点可通过操作画面进行设定),如钢卷定尾点设定为卷筒5点方向,则TP=5.0。

计算出带钢尾巴离开夹送辊后运行到定尾点的长度S (见图1卷取带钢尾巴行程示意图红线长度),并在夹送辊抛刚瞬间读取下夹送辊速度0v ,计算出减速斜率Sv 2a 20=,然后,卷筒电机根据计算的减速斜率a 匀减速运行,当运行到速度小于0.1m/s (卷筒零速门槛值)时,即为定尾结束。

热轧带钢卷取温度控制及其改进措施

热轧带钢卷取温度控制及其改进2010-05-23 16:55:15| 分类:默认分类|举报|字号订阅袁建光黄传清摘要: 以宝钢2050mm热连轧机为例,介绍了现代热轧带钢卷取温度控制系统的组成与控制功能。

为了满足扩展钢种与规格及卷取温度高精度的要求,对控制模型进行了改进。

关键词:热轧带钢;卷取温度;控制系统;数学模型The coilling temperature control and improvement for hot rolled stripYUAN Jian-guang,HUANG Chuan-qing(Hot Rolling Dept.Baoshan Iron & Steel(Group)Co.,Shanghai 200941,China) Abstract:Taking the 2050mm continuous hot rolling mill of Baoshan Iron and Steel Co.for example,the compositionand function of coiling temperature control system of modern hot strip mill are introduced.In order to meet the need of expanding steel grade and product gauges and increasing coiling temperature precision,the control model of 2050mmm ill was improved.Keywords:hotrolledstrip;coilingtemperature;controlsystem;mathematicalmodel 1 前言卷取温度变化可使热轧带钢再结晶晶粒直径、析出物的量和形态发生变化,从而使其力学性能发生变化。

热轧带钢卷取塔形的分析和解决措施

热轧带钢卷取塔形的分析和解决措施【摘要】针对热轧带钢卷取过程出现的塔形问题进行了析;简述了卷取塔形产生的原因及采取的措施,从而改善钢卷卷形,提高成材率和经济效益。

【关键词】热轧塔形镰刀弯一、前言1580分厂自投产以来头尾塔形较为严重,尤其是薄规格带钢,头尾塔形超标,主要产生以下问题:塔形卷需要手动切除内圈和外圈,处理后仍然不合格还要上平整进行重卷。

处理塔形卷不仅增加了吨钢成本,而且切除内圈和外圈后还降低了热轧的成材率;塔形卷在吊运过程中问题频现,容易出现破边和吊装困难问题,不仅影响公司形象,而且还增加了质量异议的数量,造成不必要的损失;塔形卷在装运过程中,由于内圈和外圈突出,容易造成打包带断裂,形成松卷;二、塔形卷的描述及成因(一)塔形的描述卷取区域的塔形,根据其发生位置,主要分为以下三种类型:内塔形:其特征是在钢卷内圈5-10圈的范围,带钢向一侧急剧跑偏,内圈呈现塔状。

起因是带头存在镰刀弯,在头部进入卷取机时已偏离中心线,被侧导板强制性纠偏后,钢带又重新回到中心线,头部必然出现塔形。

层间塔形:其基本形状是钢卷中间部分的带钢向两侧交叉跑偏,整个钢卷侧面不平整。

外塔形:其特征是最外圈的5-10圈范围内,带钢向一侧急剧跑偏,外圈呈现塔状。

尾塔形的产生也是由于尾部镰刀弯,导致钢带尾部偏离中心线,从而出现尾部塔形。

(二)塔形的形成原因通过对1580塔形卷的跟踪和对其PDA曲线进行分析发现导致内塔和外塔产生的主要有以下几方面原因:二级设定SG开口度为粗轧出口宽度的最大值+offset值,这个数值基本比带钢目标宽度热态值大了30-40mm,操作侧SG为位置控制,驱动侧SG为压力控制,当SG设定由位置控制转换到压力控制时,OS侧SG保持设定不变,OS侧SG往DS侧挤压带钢,行程都在30mm以上,这种情况下如果带钢头部要是存在偏OS侧镰刀弯时很容易出现OS侧内塔超标;卷取SG由位置控制转压力控制时调整时间较长基本都在1.5s以上,如果卷取12m/s的,SG调整结束后已经有18m左右(约8圈)的带钢进入卷取机,当带钢头尾存在较大镰刀弯时肯定会出现头部塔形,但是时间太短容易造成SG超调,夹住带钢;一次二次短行程设定偏大,目前都是用一级数据,操作工设定一次短行程基本在40-50mm,二次短行程40mm,因为1580卷取薄规格较多,带钢头部不可避免出现镰刀弯,为了防止镰刀弯较大SG夹钢,操作工一直没使用二级设定;带钢头尾镰刀弯,头尾镰刀弯超标容易导致内塔和外塔超标。

热轧带钢卷取区自动控制系统缺陷及处理方法

热轧带钢卷取区自动控制系统缺陷及处理方法

黄彦民;常茂斌;徐亚军;刘亮

【期刊名称】《变频器世界》

【年(卷),期】2012(000)003

【摘要】日照钢铁1580mm热连轧带钢卷取自动控制系统采用了西门子的

PLC300/400和SIMATICTDC(SIMATIC Technology and Drive Control),即工艺和驱动自动化系统系统。

本文主要涵盖了日照钢铁1580mm热轧带钢厂卷取区域自动控制方面的系统维护和常见故障的处理方法,介绍了热轧带钢卷取区域自动控制系统的组成。

本文详细描述了夹送辊水平调整的方法、卷取机前热检信号的连锁、2#步进梁与回转提升机连锁等系统缺陷及处理方法。

【总页数】3页(P112-113,105)

【作者】黄彦民;常茂斌;徐亚军;刘亮

【作者单位】日照钢铁有限公司

【正文语种】中文

【中图分类】TG333

【相关文献】

1.热轧带钢卷取机的卷取控制方法及其发展 [J], 解代军

2.自动位置控制在热轧带钢卷取区的应用 [J], 薛朵;陈占英;龚文

3.热轧带钢中精轧区基础级自动控制系统的应用 [J], 闵海斌;李养利;霍福来

4.热轧带钢卷取机夹送辊压力自动控制系统研究 [J], 詹博

5.热轧带钢卷取机的卷取过程研究及发展 [J], 魏大路

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热轧带钢卷取区自动控制系统缺陷及处理方法

1引言

卷取区设备完成带钢的成卷、运输。

地下卷取机安装在层流冷却后面,用于将精轧机轧制后的成品带钢卷成钢卷;卷取时,卷取机与夹送辊和精轧机形成稳定张力,保证卷取质量。

另外,在2号卷取机后,还设有带钢拦截装置。

本卷取机是具有自动踏步控制(AJC)功能的全液压地下卷取机;其优点是钢卷卷型好,带头无擦伤或压痕,卷取质量好(包括头几圈钢卷),噪音低等。

卷取设备包括热输出辊道、侧导板、夹送辊、助卷辊、卷筒、卸卷小车、运卷小车、快速运输连、1#步进梁、回转提升机、2#步进梁、3#步进梁等。

一般卷取区有2台卷取机,正常情况下,卷取机交替使用,以保证整个轧线轧钢的速度。

卷取机的控制包括张力控制、速度控制、辊缝(位置)控制、压力控制及顺序控制。

控制系统结构图如图1所示。

2系统缺陷及常见故障处理方法

2.1卷取夹送辊水平调整方法

卷取夹送辊在卷取机中起着至关重要的作用,其作用就是将带钢引向卷取机,卷取时与卷取机保持稳定张力,夹送辊的水平与否直接影响了卷形的好坏。

那么夹送辊零调的准确与否就十分重要了。

我厂夹送辊为牌坊式结构,主要有两侧的提升缸和平衡缸驱动,因平衡缸两侧压力波动较大而且不能判断两侧压力大小平衡缸至今未投用。

针对这种情况我们采用了“夹送辊重力平衡系数”来调整夹送辊两侧。

夹送辊机构示意图如图2所示。

图1 地下卷取机控制系统结构图

图2 夹送辊机构示意图

2.1.1夹送辊辊缝的计算

根据三角函数式:AC2=AB2+BC2和上下夹送辊直径得出AC之间的间隙,也就是夹送辊辊缝。

AB长度磁尺可测量出来;BC是偏心230mm定值。

2.1.2夹送辊压力的计算

夹送辊作用到带钢的实际压力AC=上夹垂直压力×AB/AC;

垂直压力AB=(无杆腔压力-有杆腔压力)+(上夹自重10000N*平衡系数);

夹送辊压力指的是AC方向的受力不是AB方向的受力,这个力准确反映出夹送辊作用在带钢表面上的真实压力。

2.1.3夹送辊平衡系数说明及调整方法

夹送辊平衡系数在程序里面起到了替代当前侧的夹送辊自重(包括上夹自重和摩擦力),因为这个系数反映的是当前侧夹送辊所受的重力,这个力直作为夹送辊的反馈力,所以此参数越大说明夹送辊自重越大那么要想达到夹送辊两侧压力一致参数大的一侧液压缸出力就比参数小的一侧小。

如果在标定的过程中出现了单侧压靠不下去时,可适当修改平衡系数。

调整方向应该是那侧辊缝大就将那侧平衡系数改小或将相反方向增大,将夹送辊抬起重新压靠直到两侧辊缝水平。

2.2卷取机前热检信号的连锁

2.1.1现状及目的

为了保证卷取的稳定性运行,防止因带钢温度低或HMD故障导致卷筒提前减速停车,尾巴滞留在层冷辊道上。

因此非常有必要增加卷取HMD信号连锁强化功能,克服因HMD本身或现场特殊环境、层冷冷却异常情况影响正常检测而导致的卷取停车废钢。

在原有的保护功能的前提下增加“夹送辊压力判断功能”和“带钢尾部跟踪功能”,即使在精轧抛钢后如果信号异常,仍然可以正常卷取不至于停车引起废钢。

HMD信号连锁机构图如图3所示。

图3中NCM为比较功能块;AND为逻辑功能“与”块;NOR为或非门;HMD602复位连接的是RS复位优先的复位门。

2.2.2HMD信号连锁及原理

HMD信号十分重要其中有很多种保护措施,首先是HMD601对其的保护,HMD601所在的位置是层冷出口,HMD601本身就是有安装在层冷出口两个高灵敏度的高温计所保护的。

由于HMD601与HMD602距离较近如果带钢表面出现大面积的低温段时HMD601与602同时检失的话保护就失去作用了。

新增的这项功能增加了夹送辊压力判断功能和带钢尾部跟踪功能,只要当前卷取机有咬钢信号夹送辊有正压力当前卷取机前信号就不会掉,只有真正信号检失或带钢尾部跟踪到110米后保护才消除。

2.3 2#步进梁与回转提升机连锁

2.3.1现状及目的

(1) 现状:2#步进梁经常因为原始程序没有安全连锁功能经常出现取卷过程中将钢卷撞下提升机或2#步进梁没有上升到最高位运卷不能正常将钢卷运输到步进梁上导致掉卷事故。

(2) 目的:因卷取2#步进梁设备位置特殊它的正常工作直接关系到生产是否能够正常运行及附件作业人员的人身安全。

经常因2#步进梁动作异常把钢卷摔坏,对合格率、设备、人身安全造成了威胁。

2.3.1解决方法

1、保证回转提升机达到最高位,2#步进梁两段梁都在最低位,2#步进梁方可取卷。

2、2#步进梁两端都达到最高位后方可运卷。

3、回转提升机在最低位或正在下降2#步进梁可以正常调卷位。

图3 HMD信号连锁机构

3结束语

通过在日常生产维护中常出的故障分析、研究总结归纳了一些个人认为通过对控制程序的稍加修改就能提高设备运行的稳定性,希望能对从事有关人员熟悉和了解热轧带钢卷取自动化维护有所帮助。

西门子TDC、PLC300\400控制器在热轧领域的应用越来越广泛,介绍卷取工艺这方面书籍或资料也比较少,上面是我们在工作中的一些经验和体会,通过长时间的摸索、实验效果显著,希望对有关人员有所帮助。

更多请访问:()。