一文讲清楚CMP过滤工艺

半导体 cmp 工作流程

半导体 cmp 工作流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!半导体 CMP(Chemical-Mechanical Polishing,化学机械抛光)是一种用于平坦化半导体晶圆表面的工艺。

CMP技术的简介

CMP技术的简介作者:康洪亮王云彪黄彬张春翔吴桐来源:《中国科技博览》2013年第17期[摘要]本文通过查阅一些文献,简单的介绍了化学机械抛光技术的基本原理,对影响化学机械抛光的主要因素进行了主要分析,并对其研究发展趋势进行了一下展望,以方便读者对化学机械抛光技术进行初步了解。

[關键词]化学机械抛光抛光液抛光垫影响因素发展趋势中图分类号:TU31 文献标识码:A 文章编号:1009-914X(2013)17-322-02一、CMP作用机理化学机械抛光(CMP)是由IBM公司于1980年代中期开发出来的[1]。

CMP 作用机理从宏观上来讲:将旋转的被抛光晶片压在与其同方向旋转的弹性抛光垫上,而抛光液在晶片与抛光布之间连续流动。

上下盘高速反向运转,被抛光晶片表面的反应产物被不断地剥离,反应产物随抛光抛光液带走,新抛光抛光液补充进来。

新裸露的晶圆平面又发生化学反应,产物再被剥离下来而循环往复[2],在衬底、磨粒和化学反应剂的联合作用下,形成超精表面。

要获得品质好的抛光片,必须使抛光过程中的化学腐蚀作用与机械磨削作用达到一种平衡。

如果化学腐蚀作用大于机械抛光作用,则会在抛光片表面产生腐蚀坑、桔皮状波纹;反之,机械抛光作用大于化学腐蚀作用则表面产生高损伤层,表面光洁度差,易划伤,抛光过程中易碎片[3]。

二、CMP技术影响因素2.1 CMP抛光液CMP的重重中之重是选择一种高质、高效的抛光液。

抛光液的成分主要由3部分组成:磨料粒子,成膜剂和助剂,腐蚀介质。

磨料粒子通常是采用SiO2、Al2O3、TiO2等,不宜用硬度太高的材料。

抛光液的稳定性主要取决于PH、离子强度、压力、温度等。

其中PH值选择对硅晶片的CMP有很大的关系。

在抛光过程中磨料粒子的尺寸分布、磨料的性能及是否团聚也是CMP研磨浆液稳定的关键。

这就要求对磨料处理过滤并细化以减少过程中的缺陷,保持全面平坦化。

当然表面活性剂的加入也有利于浆液的稳定性。

半导体CMP工艺介绍ppt课件

56: MESA清洗部分有1)氨水(NH4OH)+MEGASONIC(超声波)糟 2) 氨水(NH4OH)刷。 3)氢氟酸水(HF)刷 4)SRD,旋转,烘干部。

61: 最后,FABS 机器手把清洗完的WAFER 送回原本的CASSETTE。加工就 这样完毕了。

• ROUTINE MONITOR 是用来查看机台和制程的数字是否稳定, 是否在管制的范围之内的一种方法。

Introduction of CMP

CMP Mirra-Mesa 机台简况

Introduction of CMP

Mirra-Mesa 机台外观-侧面

SMIF POD

WET ROBOT

MIRRA

Oxide

SIN

ቤተ መጻሕፍቲ ባይዱSTI STI

SIN

STI

STI

CMP 前

CMP 后

STI & Oxide CMP

什么是Oxide CMP?

• 所谓Oxide CMP包括ILD(Inter-level Dielectric)CMP和IMD (Intermetal Dielectric)CMP,它主要是磨氧化硅(Oxide),将Oxide磨到 一定的厚度,从而达到平坦化。

• Oxide CMP 的前一站是长Oxide的CVD区,后一站是Photo区。

CMP 前

CMP 后

W(钨) CMP流程-1

Ti/TiN

P+

P+

N-Well

N+

N+

P-Well

WCMP

W Ti/TiN

W CVD

半导体 第十四讲 CMP

在CMP单项工艺之中,抛光后清洗是非常重要的步 骤。通常我们必须权衡抛光指标(均匀性,平整度, 产能)与清洗指标(颗粒,划伤,其他表面损伤, 残余的离子和金属玷污)。超声搅拌可与柔软的抛 光板刷或清洁溶剂相结合,以帮助去除硅表面的 胶状悬浮物。通常硅片都需要转移到预留用于清 洁的第二块抛光盘,这个转移必须及时进行以防 硅片表面的悬浮物变干,一旦悬浮物变干则残留 物的去除会变得非常困难。

对于钨CMP工艺,氧化铝(矾土)是最常用的 研磨料,由于它比其他大多数研磨料都更 接近于钨的硬度。钨通过不断的,自限制 的钨表面的氧化和随之以后的机械研磨被 去除。这种膏剂形成含水钨氧化物,被数 量级为200nm的氧化铝颗粒选择性去除。已 经表明,对于典型的CVD钨,当膜变薄时去 除速率增加。这与钨晶粒尺寸的改变相关。

对铜的化学机械抛光特别有趣,因为铜具有低的 电阻率并且用等离子体特别难以刻蚀。所以铜的 图形能够通过一种被称为Damascene工艺的CMP技 术形成。铜可以在一种包含有直径为几百个纳米 的颗粒的水状溶剂之中被抛光。典型的膏剂包含 有铵氢氧化物,醋酸,双氧水,可获得高达每分 钟1600nm的抛光速率。与钨不同,铜是一种软金 属。机械效应在抛光过程中具有重大的影响。现 已发现抛光速率与所加压力和相对线速度呈正比。 盘的状况和压力应用机理对铜的CMP尤其重要。

Cabot所用的氧化硅粒子是经由四氯化碳 (SiCl4)在近乎1800℃的高温下与高纯度的氢、 氧作用烧结成氧化硅粒子,可以获得高纯 度及均匀分布的颗粒。经由燃烧条件的控 制,即可调整粒子的尺寸,生产的稳定性 好。相对其他氧化硅粒子的制作方式,高 温烧结可拥有较窄的粒径尺寸分布。这是 Cabot持续占有全球主要市场的因素。

半导体制造CMP工艺后的清洗技术

1.引言近年来,由于以移动性为中心的生活方式,将其处理的大数据作为云,物联网、机器人领域开始显示出活跃的面貌。

这种新的技术创新也对半导体产业业务产生了巨大的影响,因此需要符合目的的产品。

因此,作为电子介质的半导体芯片的结构也变得复杂,包括从微粉化一边倒到三维化,半导体制造工艺也变得多样化。

其中使用的材料也被迫发生变化,用于制造的半导体器件和材料的技术革新还没有停止。

为了解决作为半导体制造工艺之一的CMP技术需要更严格地管理半导体芯片中使用的材料的变化、平坦度和缺陷的问题,尽管用于嵌入和平坦化的基本工艺保持不变。

在此,从CMP装置的基本变迁,特别阐述CMP清洗的基本技术。

2.各CMP的清洗目的和技术将CMP设备和清洗设备集成在一起的Dry-in/Dry-out技术不仅有助于考虑下一工艺的晶圆,而且有助于考虑洁净室。

此外,可以稳定地缩短从抛光到清洁装置的时间,并且增加了容易粘附的浆料的去除效果,从而改善了晶片表面的清洁度。

本文描述了从基本作用到设备的发展,以考虑在第二代中对每个CMP要执行的清洁方法和设备中的机制。

3.药液和装置的基本图1对抛光后晶圆的表面状态和后续清洗,用一个简单的图展示了比较复杂的Cu-CMP工艺。

CMP后的表面状态是从浆料中的磨粒开始的刮擦行为产生的与其他工艺无法比较的各种异物如抛光碎屑、有机残渣等附着在其上(见图1左上图)。

为了使该表面处于下一工序所需的表面状态,除了CMP的轮廓之外,还必须熟悉CMP中使用的浆料和耗材所改变的表面状态。

在洗涤侧,需要掌握各个工序的表面状态,包括选择与该表面状态相对应的化学液体、化学液体的处理方法、与物理洗涤的组合方法、用纯水替换化学液体的方法、纯水冲洗方法和干燥方法。

图1 CMP后的清洗流程和药液和装置的定位4.粒子去除技术使粘附在晶片表面上的颗粒漂浮,并使颗粒从该位置流到晶片的外部。

为了使颗粒漂浮,通常通过用化学液体蚀刻晶片表面的微小部分的剥离动作和物理移动颗粒的物理动作的组合来执行。

化学机械抛光工艺(CMP)全解(可编辑修改word版)

化学机械抛光液(CMP)氧化铝抛光液具体添加剂摘要:本文首先定义并介绍 CMP 工艺的基本工作原理,然后,通过介绍 CMP 系统,从工艺设备角度定性分析了解 CMP 的工作过程,通过介绍分析 CMP 工艺参数,对 CMP 作定量了解。

在文献精度中,介绍了一个 SiO2的CMP 平均磨除速率模型,其中考虑了磨粒尺寸,浓度,分布,研磨液流速,抛光势地形,材料性能。

经过实验,得到的实验结果与模型比较吻合。

MRR 模型可用于CMP 模拟,CMP 过程参数最佳化以及下一代 CMP 设备的研发。

最后,通过对 VLSI 制造技术的课程回顾,归纳了课程收获,总结了课程感悟。

关键词:CMP、研磨液、平均磨除速率、设备Abstract:This article first defined and introduces the basic working principle of the CMP process, and then, by introducing the CMP system, from the perspective of process equipment qualitative analysis to understand the working process of the CMP, and by introducing the CMP process parameters, make quantitative understanding on CMP.In literature precision, introduce a CMP model of SiO2, which takes into account the particle size, concentration, distribution of grinding fluid velocity, polishing potential terrain, material performance.After test, the experiment result compared with the model.MRR model can be used in the CMP simulation, CMP process parameter optimization as well as the next generation of CMP equipment research and development.Through the review of VLSI manufacturing technology course, finally sums up the course, summed up the course.Key word: CMP、slumry、MRRs、device1.前言随着半导体工业飞速发展,电子器件尺寸缩小,要求晶片表面平整度达到纳米级。

cmp后清洗工艺

cmp后清洗工艺CMP(Chemical Mechanical Planarization)是一种常用于集成电路制造中的表面处理工艺,其主要目的是通过机械研磨和化学溶解的方式来平坦化和清洗硅片表面。

在CMP后清洗工艺中,清洗步骤是非常重要的一环,它能够有效地去除CMP过程中产生的残留物和污染物,保证硅片表面的纯净度和平整度。

CMP后清洗工艺主要包括以下几个步骤:1. 硅片预清洗:在CMP后清洗之前,首先需要对硅片进行预清洗,以去除表面的大部分杂质和污染物。

预清洗一般采用化学溶解的方式,使用酸性或碱性溶液进行浸泡和喷洗,以保证硅片表面的干净度。

2. 去胶:在CMP过程中,胶水被广泛使用作为研磨液的载体。

因此,在CMP后清洗中,必须彻底去除残留在硅片表面的胶水。

去胶一般采用化学方法,使用有机溶剂或碱性溶液进行浸泡和喷洗,以溶解和去除胶水。

3. 去除金属颗粒:在CMP过程中,金属颗粒很容易附着在硅片表面,严重影响器件的性能。

因此,在CMP后清洗中,必须彻底去除硅片表面的金属颗粒。

去除金属颗粒一般采用化学溶解的方式,使用酸性溶液进行浸泡和喷洗,以溶解和去除金属颗粒。

4. 最终清洗:最终清洗是CMP后清洗工艺的最后一个步骤,其目的是彻底去除硅片表面的残留物和污染物,以保证硅片表面的纯净度。

最终清洗一般采用超纯水和有机溶剂的组合,通过浸泡、喷洗和超声波清洗等方式,将残留物和污染物彻底清除。

在CMP后清洗工艺中,除了上述主要步骤之外,还可以根据需要添加其他的辅助清洗步骤,以满足不同的工艺要求。

例如,可以添加表面活化剂的清洗步骤,以提高清洗效果;可以添加氧化剂的清洗步骤,以去除硅片表面的有机污染物等。

CMP后清洗工艺在集成电路制造中起着至关重要的作用。

它能够有效地去除CMP过程中产生的残留物和污染物,保证硅片表面的纯净度和平整度,从而提高器件的性能和可靠性。

随着集成电路工艺的不断进步和发展,CMP后清洗工艺也在不断改进和优化,以满足对硅片表面质量要求的不断提高。

CMP工艺介绍及用滤芯

CMP工艺介绍及用滤芯Chemical Mechanical Polishing(CMP)化学机械抛光是一个化学腐蚀和机械摩擦的结合。

是目前最为普遍的半导体材料表面平整技术,兼收了机械摩擦和化学腐蚀的优点,从而避免了由单纯机械抛光造成的表面损伤和由单纯化学抛光易造成的抛光速度慢、表面平整度和抛光一致性差等缺点。

可以获得比较完美的晶片表面。

国际上普遍认为,器件特征尺寸在0.35μm以下时,必须进行全局平面化以保证光刻影像传递的精确度和分辨率,而CMP是目前几乎唯一的可以提供全局平面化的技术。

其设备作用原理图如下:CMP耗材主要有以下几种:研磨液:研磨时添加的液体状物质,颗粒大小跟研磨后的刮伤等缺陷有关,颗粒越小越好。

基本形式是由SiO2抛光剂和一个碱性组分水溶液组成,SiO2颗粒的大小1-100nm,浓度1.5%-50%,碱性组成一般是KOH,氨或有机胺,pH为9.5-11,颗粒越大对晶片的损伤越大。

研磨垫:研磨时垫在晶片下面的片状物。

研磨垫整理器:钻石盘状物,整理研磨液。

研磨液过滤系统(Pall家资料)输送流程如下:不同的制程,需要的研磨液可能不同,研磨液的整个传输和应用流程都会用到滤芯进行过滤,主要是对研磨液中的颗粒进行过滤除杂,保证研磨液中颗粒大小的均匀性和稳定性。

半导体制备中常用的CMP制程如下:(1)前段制程中STI-CMP(Shallow trench isolation)电解质隔层,浅沟槽隔离技术,将wafer表面的氧化层磨平,前一站是CVD(化学气相沉积)区,后一站是WET(湿刻)区,抛光后露出SIN(硬质介质材料)。

STI研磨液通常由氧化铈磨料(5%-10%)的固含量。

高固含量(>10%)的气相二氧化硅研磨液也已被用于该制程。

Slurry Type 1.Tote to Day Tank 2.Global Loop 3.Point of Use(POU)Ceria(二氧化铈)Profile II Y002Profile II Y030Profile II Y002(capsule or cartridge)Fumed Silica(气相二氧化硅)CMPure CMPD1.5CMPure CMPD10Starkleen A010(capsule)CMPure CMPD1.5(cartridge)(2)后段制程中应用。

屏蔽栅 多晶硅 热氧化 cmp

屏蔽栅多晶硅热氧化cmp

屏蔽栅(Shallow Trench Isolation,STI)、多晶硅(Polysilicon)、热氧化(Thermal Oxidation)、CMP(Chemical Mechanical Polishing)是半导体制造中常见的工艺步骤。

以下是它们的简要介绍:

1.屏蔽栅(STI):

STI 是一种用于隔离晶体管之间的工艺,通过在晶片表面形成浅沟槽来隔离不同的晶体管区域,以防止电子器件之间的干扰。

STI 的制造过程包括在硅片表面形成氧化层、刻蚀氧化层形成沟槽、填充沟槽并平坦化表面等步骤。

2.多晶硅(Polysilicon):

多晶硅是一种由多晶颗粒组成的硅材料,常用于制造晶体管的栅极、连接线等部件。

制造多晶硅的过程包括硅气化、沉积、热退火等步骤,以形成具有良好电学性能的多晶硅薄膜。

3.热氧化(Thermal Oxidation):

热氧化是一种利用高温氧化硅片表面形成氧化层的工艺,用于改善硅片的绝缘性能和表面质量。

热氧化的过程包括将硅片置于氧气环境中进行高温处理,使表面硅原子与氧气反应生成氧化层。

4.CMP(Chemical Mechanical Polishing):

CMP 是一种半导体制造中常用的表面平坦化工艺,通过同时施加化学溶液和机械磨削来去除表面不均匀性,使硅片表面平坦度达到要求。

CMP 的过程包括在旋转的硅片表面施加磨削液体,通过化学反应和机械磨削同时去除表面杂质,最终得到平坦的表面。

以上是关于屏蔽栅、多晶硅、热氧化和CMP的简要介绍。

这些工艺步骤在半导体制造中扮演着重要角色,确保芯片的性能和质量。

cmp废水量 -回复

cmp废水量-回复本文将围绕着标题【cmp废水量】展开,逐步解答有关CMP废水量的相关问题。

CMP(Chemical Mechanical Planarization,化学机械平面化)是一种半导体制造工艺,用于平整金属和绝缘层之间的薄膜。

CMP工艺所产生的废水量是一个关键问题,需要进行有效的控制和处理。

首先,我们需要了解CMP废水产生的原因。

CMP工艺中使用了磨料和化学溶液来实现平面化效果。

这些磨料和化学溶液在加工过程中会与金属、绝缘层和其他化学物质发生反应,产生大量废水。

这些废水可能含有有害物质和金属离子等,对环境造成潜在威胁。

其次,我们可以探讨CMP废水处理的方法。

CMP废水处理的首要目标是将废水中的化学物质和有害物质降至合理水平,以确保废水达到排放标准。

目前,常用的CMP废水处理方法包括化学中和、沉淀、膜分离、生物降解等。

化学中和是将废水中的化学药剂与废水中的有害物质反应,使有害物质转化为无害或低毒化合物,从而减少对环境的影响。

沉淀是一种通过调整废水中溶解物的pH值,使其形成可沉淀的沉淀物,并通过物理分离的方式去除废水中的污染物。

膜分离是一种利用气体、液体或半透膜将废水中的颗粒和溶解物分离的方法。

生物降解则是利用微生物将废水中的有机物降解为无害的废物。

此外,我们也需要了解CMP废水处理的挑战和难点。

CMP废水处理的主要挑战之一是废水中复杂化学物质的高浓度和多样性。

废水中的金属离子、细胞毒性物质以及有机物等的独特组合和浓度需要综合考虑。

另一个难点是废水处理过程中的高能耗和高成本。

废水处理过程需要大量的化学药剂和能源投入,这对环保技术和设备提出了更高的要求。

最后,我们可以探讨CMP废水的再利用问题。

由于CMP废水中可能含有一定浓度的金属离子和有机物,因此对CMP废水的再利用成为一个重要的课题。

利用适当的技术手段和方法,可以实现对CMP废水中的有价值物质进行回收和再利用。

这不仅可以减少废水的排放,还可以降低CMP 工艺的资源消耗和costs成本。

CMP简介

CMP试量上线; DRAM生产中;

1991年,IBM成功将CMP应用到64Mb

1995年之后,CMP技术开始大量应用于半导体制程中;

传统平坦化技术

CMP的由来及发展

传统平坦化技术和CMP的由来

1996年,日本主要的10家IC制造厂有7家已将CMP技术引

进IC生产线;

自1996年后,STI(Shallow

的CMP不断开发。

传统平坦化技术 CMP的由来及发展

传统平坦化技术和CMP的由来

最初的CMP研究开发工作主要集中在以美国为主的联合 体SEMATECH,而现今已发展到全球,如欧洲联合体JESSI、

法国LETI和CNET研究公司、德国Fraunhofer研究所,日本、

韩国和我国台湾地区在CMP方面也发展迅速。并且,近几年 国内的研究所和高校对CMP的发展也越来越重视。

平坦化概念及相关术语

均匀性,反映的是整个硅片上膜层厚度的变化情况。

片内非均匀性(WIWNU):用来衡量一个单独硅片 上膜层厚度的变化量。

片间非均匀性(WTWNU):描述多个硅片之间膜层 厚度的变化。

平坦化

平坦化定性说明

平整度

均匀性

传统平坦化技术和CMP的由来

传统的平坦化方法主要有三种: 反刻

传统平坦化技术

CMP的由来及发展

传统平坦化技术和CMP的由来

中科院微系统所 清华大学(雒建斌课题组) 大连理工大学(康仁科、郭东明课题组) 河北工业大学(刘玉岭课题组) 上海大学(雷红课题组) 中南大学(宋晓岚课题组) 浙江工业大学 广东工业大学

传统平坦化技术

CMP的由来及发展

Thanks For Your Attention!

Trench Isolation) CMP、PSP

半导体CMP工艺介绍

A

B

C

A

C RR

B

Time

SMIC

CMP 制程的应用

SMIC

Introduction of CMP

CMP 制程的应用

? 前段制程中的应用

– Shallow trench isolation (STI-CMP)

? 后段制程中的应用

– Pre-meal dielectric planarization (ILD-CMP) – Inter-metal dielectric planarization (IMD-CMP) – Contact/Via formation (W-CMP) – Dual Damascene (Cu-CMP) – 另外还有Poly-CMP, RGPO-CMP 等。

SMIC

Introduction of CMP

Teres 机台概貌

SMIC

Introduction of CMP

线性平坦化技术

SMIC

Introduction of CMP

Teres 研磨均匀性 (Non-uniformity) 的气流控制法

SMIC

Introduction of CMP

研磨皮带上的气孔设计 (Air-belt design)

SMIC

W CVD

功能: 长 W 膜 以便导电 用。

POLY CMP 流程简介-2a

P2 FOX

P2 Cell

P2 FOX

P2

P2

FOX Cell

P2 FOFXOX

POLY DEPO

功能:长POLY膜以填之。

SMIC

POLY CMP + OVER POLISH

功能:刨平POLY 膜。END POINT(终点)探测界限 +OVER POLISH(多出研磨) 残留的POLY膜。

纳米集成电路制造中的CMP

纳米集成电路制造中的CMP王海明【摘要】总结了化学机械抛光技术在当前纳米集成电路工艺流程中的实际应用,分析了存在的问题和挑战,以及CMP的发展趋势;同时充分评估了CMP在纳米集成电路制造中的关键作用,以及掌握其核心技术的战略意义.【期刊名称】《电子工业专用设备》【年(卷),期】2018(047)002【总页数】6页(P1-5,57)【关键词】化学机械抛光;纳米集成电路制造;化学机械抛光核心技术【作者】王海明【作者单位】中国电子科技集团公司第四十五研究所,北京100176【正文语种】中文【中图分类】TN305自从1988年IBM公司将化学机械抛光技术(CMP)应用于4M DRAM芯片的制造,集成电路制造工艺就逐渐对CMP技术产生了越来越强烈的依赖。

之所以如此,主要是由于器件特征尺寸(CD)微细化,以及技术升级引入的多层布线和一些新型材料的出现。

特别是进入0.25 μm节点后的Al布线和进入0.13 μm节点后的Cu 布线,CMP技术的重要性更显突出。

进入90~65 nm节点后,铜互连技术和低k介质的采用,CMP的研磨对象主要是铜互连层、层间绝缘膜和浅沟槽隔离(STI)。

从45 nm开始,逻辑器件的晶体管中引入高k金属栅结构(HKMG),因而同时引入了两个关键的平坦化应用,即虚拟栅开口CMP工艺和替代金属栅CMP工艺。

到了32 nm和22 nm节点,铜互连低k介质集成的CMP工艺技术支持32 nm和22 nm器件的量产。

在22 nm开始出现的FinFET晶体管添加了虚拟栅平坦化工艺,这是实现后续3D结构刻蚀的关键技术。

先进的DRAM存储器件在凹槽刻蚀形成埋栅结构前采用了栅金属平坦化工艺。

引入高迁移率沟道材料(如用于nFET的III-V材料和用于pFET 的锗)后,需要结合大马士革类型的工艺,背面抛光这些新材料。

另外,CMP也在PCRAM技术中担当起了GST CMP的重任。

总之,诸如此类层出不穷,CMP 在纳米集成电路制造中的作用至关重要。

CMP浆料过滤器行业研究、市场现状及未来发展趋势(2020-2026)

CMP浆料过滤器行业研究、市场现状及未来发展趋势(2020-2026)◎调研报告◎调查报告◎市场调研◎行业分析调研报告Research Proposal化学机械平面化(CMP)是一种抛光工艺,用于制造半导体行业的晶圆。

它需要使用抛光工具和抛光浆料。

工具中的浆料会传送到晶圆表面,并且由于运输/处理问题,干燥以及浆料分配系统内的相互作用而可能包含大颗粒/团块(> 1μ)。

这些大颗粒继而会增加在完成CMP工艺之后发现的半导体晶圆表面上的缺陷(划痕)水平。

减少由大浆料颗粒引起的缺陷水平的解决方案之一是通过使用浆料过滤。

对于这些应用,通常使用0.5至5微米的过滤器。

CMP浆料过滤器旨在通过控制浆料颗粒的大小和浓度来最大化许多不同的半导体工艺性能。

先进的CMP过滤技术可提高产量并减少缺陷。

通过实施行业领先的过滤器设计,可以将浆料的粒度和大颗粒计数(LPC)的数量控制为指定的工艺参数。

在2019年,全球CMP泥浆过滤器市场规模从2015年的43.1百万美元增加到53.5百万美元,到2026年将达到74.8 百万美元,在2020年至2026年之间的复合年增长率为4.85%。

就数量而言,2019年全球CMP泥浆过滤器行业的销量为1069.8千台,预计到2026年将达到1733.1千台。

全球行业市场非常集中。

在2019年的制造商中,Entegris,Pall和Cobetter 占据了CMP浆料过滤器市场的前三名市场份额。

其中,Entegris和Pall合计在2019年占据了全球收入市场份额的87.10%。

台湾是CMP泥浆过滤器的最大消费市场,2019年占其全球市场份额的22.99%,其次是韩国,中国,日本,分别占2019年的市场份额的13.97%,16.21%和16.45%。

从2020年到2026年,中国的销量预计将以7.94%的复合年增长率增长。

为了满足不断变化的技术要求,CMP泥浆过滤器制造商需要注意技术创新。

减薄抛光(CMP)工艺

23

CMP研磨、抛光液

Main component

Average particle size (nm)

SiO2 10-30 10.5

Main component

Average particle size (nm) 50-80

PH

PH

5.5

24

研磨/抛光设备耗材规格型号

•

25

研磨、抛光软件控制图

41

31

工艺中常见的问题

a: 上蜡后平整度>±5um;

解决措施:调整蜡层厚度及上蜡压力

b: 减薄后厚度均匀性;

解决措施:对砂轮进行修平;校正砂轮环中心固定螺母及球轴承主轴

c: 减薄后片子出现裂痕;

解决措施:对砂轮进行修锐并检查减薄步进速率/安全距离设置

d: 研磨/抛光后厚度均匀性较差;

解决措施:用平面度测量规测量盘面;用小块砝码重力修正

减薄/抛光(CMP)工艺培训

查强

20090515

1

1 2 3 4 5

工艺目的 工艺原理 减薄原理及设备 研磨、抛光原理及设备 工艺过程检测及常见问题

2

减薄/抛光(CMP)工艺目的

工艺目的: 通过减薄/研磨的方式对晶片衬底进行减薄,改善芯 片散热效果。 由于减薄后的衬底背面存在表面损伤层,其残余应 力会导致减薄后的外延片弯曲且容易在后续工序中 碎裂,从而影响成品率。因此在减薄后应对衬底背 面进行抛光。 减薄到一定厚度有利于后期封装工艺。

36

6: 如情况良好,用丙酮棉球擦除片子表面及陶瓷托盘上的残蜡。如 不合格则返回步骤1 7:关闭电源,关闭压缩空气阀门及冷却循环水机。 B:减薄工艺:GRINDING 1:开启变压器并打开设备电源开关,开启压缩空气压力>6MPa 根据样品材料选择合适的砂轮型号;CBN #275、CBN #325 、 CBN #600) 设定砂轮转速及托盘转速(砂轮转速:700-3000rpm 托盘转速: 100-500rpm)

cmp工艺原理

cmp工艺原理CMP工艺原理CMP(Chemical Mechanical Polishing)工艺是一种通过化学和机械作用来进行材料的平坦化处理的技术。

它主要用于半导体制造中,特别是芯片制造过程中的平坦化工艺。

本文将介绍CMP工艺的原理和应用。

一、CMP工艺的原理CMP工艺的原理可以简单地概括为:在一定的压力下,通过在材料表面施加化学和机械作用,使材料表面达到平坦化的效果。

1. 机械作用:CMP工艺中最重要的机械作用是研磨。

研磨是通过在材料表面施加力,并使用研磨颗粒来去除表面的不平坦部分。

研磨颗粒可以是硅胶、氧化铝等,其硬度较高,能够有效地研磨材料表面。

2. 化学作用:在CMP过程中,还需要添加化学溶液来辅助研磨。

这些化学溶液可以改变材料表面的化学性质,使其更容易被研磨颗粒去除。

同时,化学溶液还可以控制CMP过程中的化学反应速率,从而实现更精确的控制。

3. 压力控制:在CMP过程中,适当的压力是非常重要的。

过高的压力可能导致材料过度研磨,甚至损坏芯片结构;而过低的压力则可能导致研磨效果不佳。

因此,压力的控制是CMP工艺中的一个关键因素。

二、CMP工艺的应用CMP工艺在半导体制造中有着广泛的应用。

以下是几个典型的应用场景:1. 平坦化:在芯片制造过程中,CMP工艺被广泛用于平坦化处理。

由于芯片上有许多复杂的结构和电路,表面的平坦度对于芯片的性能和可靠性至关重要。

CMP工艺能够去除表面的不平坦部分,使芯片表面达到更高的平坦度要求。

2. 介电层制备:在芯片制造过程中,通常需要制备一层介电层来隔离电路。

CMP工艺可以用于制备高质量的介电层。

通过选择合适的化学溶液和研磨颗粒,可以控制介电层的厚度和平坦度,从而满足芯片制造的要求。

3. 金属填充:在芯片制造中,有时需要在浅孔和窄槽中填充金属材料。

CMP工艺可以用于金属填充的后续平坦化处理,以确保填充的金属材料与芯片表面的平坦度一致。

4. 暴露控制:芯片制造中的光刻工艺需要对光刻胶进行暴露和显影。

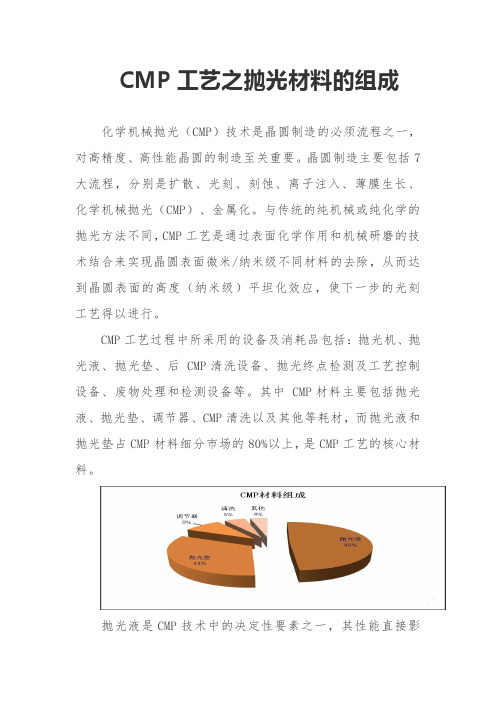

CMP工艺之抛光材料的组成

CMP工艺之抛光材料的组成化学机械抛光(CMP)技术是晶圆制造的必须流程之一,对高精度、高性能晶圆的制造至关重要。

晶圆制造主要包括7大流程,分别是扩散、光刻、刻蚀、离子注入、薄膜生长、化学机械抛光(CMP)、金属化。

与传统的纯机械或纯化学的抛光方法不同,CMP工艺是通过表面化学作用和机械研磨的技术结合来实现晶圆表面微米/纳米级不同材料的去除,从而达到晶圆表面的高度(纳米级)平坦化效应,使下一步的光刻工艺得以进行。

CMP工艺过程中所采用的设备及消耗品包括:抛光机、抛光液、抛光垫、后CMP清洗设备、抛光终点检测及工艺控制设备、废物处理和检测设备等。

其中CMP材料主要包括抛光液、抛光垫、调节器、CMP清洗以及其他等耗材,而抛光液和抛光垫占CMP材料细分市场的80%以上,是CMP工艺的核心材料。

抛光液是CMP技术中的决定性要素之一,其性能直接影响被加工工件表面的质量以及抛光加工的效率。

抛光液对抛光过程所产生的影响体现在物理作用与化学作用两个方面。

在物理作用方面,抛光液中的磨料对工件表面材料进行机械去除,抛光液对抛光区域进行润滑以减小摩擦,并且能够吸收加工过程所产生的热量,使加工区域恒温。

另外,流畅的抛光液流动能够有效带走抛光过程所产生的材料碎屑,防止划伤工件表面;在化学作用方面,常使用能够对被抛光材料进行微量化学反应的化学物质作为抛光液组分,对抛光工件表层材料进行软化和腐蚀,从而辅助机械材料去除过程。

通常根据被加工材料以及所选用的抛光垫材质对抛光液成分进行配置。

常用的抛光液一般分为二氧化硅抛光液、钨抛光液、铝抛光液和铜抛光液。

其中铜抛光液主要应用于130nm及以下技术节点逻辑芯片的制造工艺,而钨抛光液则大量应用于存储芯片制造工艺,在逻辑芯片中用量较少。

以铜抛光液为例,其主要由腐蚀剂、成膜剂和纳米磨料组成。

腐蚀剂用来腐蚀溶解铜表面,成膜剂用于形成铜表面的钝化膜,钝化膜的形成可以保护腐蚀剂的进一步腐蚀,并可有效地降低金属表面硬度。

CMP 制成介绍

3

SMIC SMIC SMIC

什么是平坦化?

所谓的平坦化(Planarization),就是把随晶片表面起 伏的介电层外观,加以平坦之的一种半导体制程技术。 经平坦化后的介电层,没有剧烈高低落差,因此在制 作接下来的金属内连线时,将比较容易进行,且转移 转移 的导线图案也将比较精确 精确。 精确

4

SMIC SMIC SMIC

平坦化分那几种?

BPSG REFLOW(回流) SOG (局部性平坦) ETCH BACK (均一腐蚀法) CMP (化学机械研磨)

5

SMIC SMIC SMIC

Technology of Planarization

(A) Unplanarized (B) Smoothing

SMOOTHING——BPSG REFLOW 之后

用低温CVD法淀积好PSG或BPSG膜后,然后再在 900~1000高温热处理下,利用膜的粘性流动获得平滑表 面的方法。 缺点:当以铝为主的金属层覆盖到晶片的表面之后, 这种方法便不能被采用。

7

SMIC SMIC SMIC

SOG(局部性平坦)

把一种溶于溶剂内的介电材料,以旋转的方式涂布在晶片 上。因为经涂布的介电材料可以随着溶剂在晶片的表面流动, 很容易把晶片表面填满,使之达到平坦化。当突起间的间距较 小时,这种方法具极佳的平坦度,间距很大时,SOG平坦化能 力将减弱,所以SOG的平坦化能力非常有限。 缺点:1. 易造成微粒(Particles) 2. 有龟裂及剥离(Delamination) 3. 有残余溶剂“出氧(Outgassing )”

After BPSG Reflow

(C) Smoothing Plus Partial Planarization

09工艺-CMP

p+

n+

n+

p+ N-well

p+

P-type substrate •氩溅射回刻可以切下间隙边角的介质层,并缩减凹坑尺寸

P-type substrate 接下来的CVD工艺可以很容易的填平间隙,形成可接受的 平坦表面

USG-反应回刻

USG Al·Cu·Si BPSG p+ n+ n+ SiO2 p+ p+ N-well p+

全域平坦化

平坦化的表征

平坦化状况 表面光滑 局域平坦化 全域平坦化 R(μm) 0.1 to 2.0 2.0 to 100 > 100 θ > 30° 30° to 0.5° < 0.5°

平坦化的必要性

• 多层金属互连的必然结果 • 为达到高分辨率,焦深方面要求高平坦 度 • 粗糙的绝缘层表面会在金属化过程中导 致问题

何为平坦化

• 平坦化是一种移除表面凹凸特征是表面 平坦的工艺 • 平坦化的程度意味着表面的光滑度和平 整度

W STI P-well Buried SiO2 n+ n+

+ USG p N-well

PSG p+ USG

P-wafer

表面形貌的类型

表面形貌的类型-2

完全的等形状薄膜,无平坦化

局域平坦化

等形状的光滑表面,无平坦化

平坦化的必要性-3

• 平坦化的表面允许光刻工艺采用更 高的分辨率 • 平坦化的表面能够消除由于PVD台 阶覆盖性差引起的边墙减薄

由于介质层台阶造成的金属减薄

Sidewall Thinning

平坦化介质表面,无金属减薄效应

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一文讲清楚CMP过滤工艺

CMP过滤是诸多半导体过滤工艺中比较有趣且特殊的的一环。

它不同于其他过滤工艺,对固体杂质要求“宁错杀,不放过”,在CMP Slurry 过滤中,我们理想的状态是“不放过一个坏人,不冤枉

一个好人”。

概念简述

CMP全称化学机械研磨(Chemical Mechanical Polishing)或

者叫化学机械平坦化(Chemical Mechanical Planarization)。

是一

个化学腐蚀+物理研磨的平坦化过程,可以把表面粗糙度打磨到1纳

米以下。

CMP工艺在半导体生产中有着举足轻重的地位。

半导体工艺,对晶圆表面的平坦度有着几近苛刻的要求,这是因为在光刻的时候,需要晶圆表面绝对的平坦,才能才能保证光刻图像清晰不失焦。

光刻机镜片粗糙度RMS小于0.05nm

不仅晶圆需要CMP打磨,湿法刻蚀后要打磨紧致腐蚀的粗糙

面方便涂胶沉积;浅槽割离(SEI)后要打磨,磨平多余的氧化硅,完

成沟槽填充;金属沉积后要打磨,去除溢出的金属层,防止器件短

路

CMP过滤要点

①Filtration Retention

Cmp浆料过滤与其他料液过滤要求不同,在CMP Slurry过滤

工艺中,理想状态下,我们希望直径大于某个值的颗粒能被过滤,

而小于这个值的颗粒则保留,使研磨液的平坦化效果达到最佳。

在实际工序中很难达到这一理想状态,部分符合工艺要求的

颗粒会被截留,造成性能损失;部分超过要求直径的颗粒会流入后端,造成表面缺陷。

下图三条曲线红色表示常规过滤器对不同直径颗粒过滤比率,紫色表示理想状态下不同直径颗粒被滤除的比率,蓝色表示实际

CMP过滤工艺对不同直径颗粒的过滤比。

我们由图可知,在实际过

滤工艺中,仍然有一部分合格的研磨颗粒被滤除,而一部分直径过

大的颗粒流入过滤器下游。

②Shear Stress Effect

CMP浆料过滤的一个难点在于,经过优异的过滤工艺,

Slurry中的大颗粒都被滤除,但保留下来的小颗粒会在应力作用下

聚结成团,变成能对晶圆表面造成损伤的大颗粒。

造成这个现象的原因,除了有纳米级颗粒自身的吸附力外,

过滤纤维的剪应力也会挤压小颗粒成团。

因此减少应力是CMP过滤

工艺的重点。

下图表示不同应力下颗粒聚团的数值。

③Idle effect-Filtration

在静置过程中,研磨液中固体颗粒的尺寸会变大,将会影响

浆料在研磨过程中的性能。

因此大部分半导体厂家会将研磨液在容

器罐中不断循环过滤,以避免结团的比率。

大立解决方案

大立为半导体工艺中的CMP过滤研制PSWM系列滤芯。

PSWM系列滤芯采用纳米级纤维膜,具有更低的流量压差,在减少应力、降低颗粒结团比率的同时,有效延长了滤芯使用寿命。

PSWM由内到外的梯度结构,能实现对CMP的slurry精准过滤,高效拦截大颗粒,放行有效颗粒。