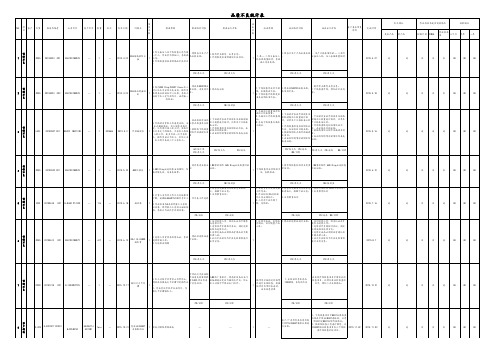

不良品管理统计表

不良品处理统计表Excel模板

0.6%

客户 查询

客户1

负责人 负责1

产品 产品1

数量 1000

不良 处理 数量 情况

10 已完结

退货 日期

客户

产品

订单 编号

送货 单号

规格 数量

不良 数量

比例 不良情况

处理 方案

生产 部门

负责人

处理 情况

7/4 客户1 产品1 编号1 123456 规格1 1000 10 1.0% 不良1 方案1 部门1 负责1 已完结

7/8 客户5 产品5 编号5 123460 规格5 900 9 1.0% 不良5 方案5 部门5 负责5 处理中

7/9 客户6 产品6 编号6 123461 规格6 1000 20 2.0% 不良6 方案6 部门6 负责6 待处理

7/10 客户7 产品7 编号7 123462 规格7 800 10 1.3% 不良7 方案7 部门7 负责7 已完结

7/5 客户2 产品2 编号2 123457 规格2 2000 5 0.3% 不良2 方案2 部门2 负责2 处理中

7/6 客户3 产品3 编号3 123458 规格3 5000 5 0.1% 不良3 方案3 部门3 负责3 待处理

7/7 客户4 产品4 编号4 123459 规格4 500 3 0.6% 不良4 方案4 部门4 负责4 已完结

不良品分析统计表

256

0

不良率 0.00%

良率=产品总数/抽检数*抽检不良品总数/产品总数

100

90

#DIV/0!

80

#DIV/0!

70

#DIV/0!

60

#DIV/0!

50

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

40

30

20

10

0

0

0

0

0

0

0

0

0

0

#DIV/0!

可接受

B类-可接受

全天总产品不良率

抽检数

抽检不良品总数

256

0

不良率 0.00%

抽检数

抽检不良品总数

椭圆

水纹

不良品

0

备注:

压盖不良数量分类统计

盖体毛边 缺料 压坏

0

0

0

0

0

0

0

0

0

0

0

0

0

0

产品不良项目 变形 黑点 色差 椭圆

水纹

不良品合计

0 0 0 0 0 0 0

不良率 (%)

0.00% 0.00% #DIV/0! #DIV/0! #DIV/0! #DIV/0! 0.00%

数量

柏拉图分析

不良率%

盖口毛边

0

盖体毛边

0

缺料

0

压坏

0

变形

0

3:50 黑 点

色差

椭圆 水纹

不良品

0

时间

23:40 3:50 0:00 0:00 0:00 0:00 总计

样品 数 盖口毛边

128

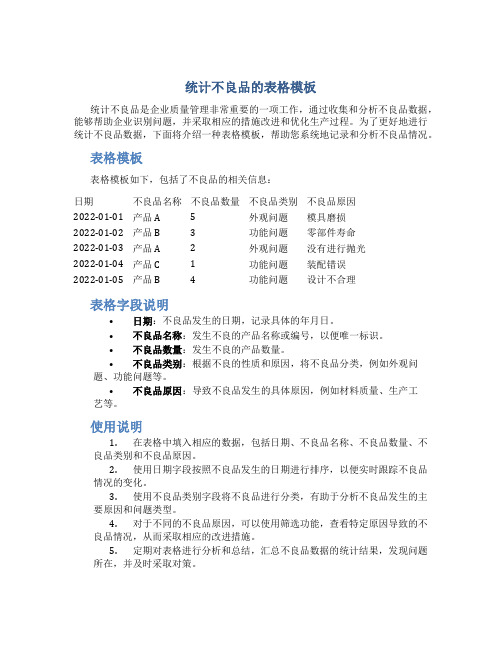

统计不良品的表格模板

统计不良品的表格模板统计不良品是企业质量管理非常重要的一项工作,通过收集和分析不良品数据,能够帮助企业识别问题,并采取相应的措施改进和优化生产过程。

为了更好地进行统计不良品数据,下面将介绍一种表格模板,帮助您系统地记录和分析不良品情况。

表格模板表格模板如下,包括了不良品的相关信息:日期不良品名称不良品数量不良品类别不良品原因2022-01-01 产品A 5 外观问题模具磨损2022-01-02 产品B 3 功能问题零部件寿命2022-01-03 产品A 2 外观问题没有进行抛光2022-01-04 产品C 1 功能问题装配错误2022-01-05 产品B 4 功能问题设计不合理表格字段说明•日期:不良品发生的日期,记录具体的年月日。

•不良品名称:发生不良的产品名称或编号,以便唯一标识。

•不良品数量:发生不良的产品数量。

•不良品类别:根据不良的性质和原因,将不良品分类,例如外观问题、功能问题等。

•不良品原因:导致不良品发生的具体原因,例如材料质量、生产工艺等。

使用说明1.在表格中填入相应的数据,包括日期、不良品名称、不良品数量、不良品类别和不良品原因。

2.使用日期字段按照不良品发生的日期进行排序,以便实时跟踪不良品情况的变化。

3.使用不良品类别字段将不良品进行分类,有助于分析不良品发生的主要原因和问题类型。

4.对于不同的不良品原因,可以使用筛选功能,查看特定原因导致的不良品情况,从而采取相应的改进措施。

5.定期对表格进行分析和总结,汇总不良品数据的统计结果,发现问题所在,并及时采取对策。

如何优化统计不良品数据1.建立系统化的质量管理制度,明确不良品的标准和处理流程。

2.加强生产过程的监控和控制,减少不良品的发生。

3.提高员工的质量意识和技术水平,培训员工掌握质量管理知识和技能。

4.定期分析和总结不良品数据,找出问题所在并采取相应的改进措施。

5.引进先进的质量管理工具和技术,例如六西格玛、故障模式和影响分析等,提高生产过程的稳定性和质量水平。

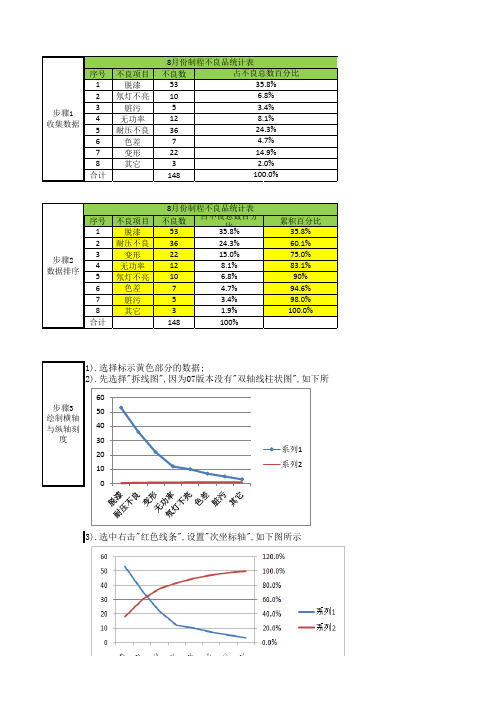

不良品统计表图表

序号不良项目不良数1脱漆532氖灯不亮103脏污54

无功率125

耐压不良366

色差77

变形228

其它3合计148

序号不良项目不良数占不良总数百分比累积百分比1脱漆5335.8%35.8%2耐压不良3624.3%60.1%3变形2215.0%75.0%4

无功率128.1%83.1%5

氖灯不亮10 6.8%90%6

色差7 4.7%94.6%7

脏污5 3.4%98.0%8

其它3 1.9%100.0%合计148100%

步骤1

收集数据步骤2

数据排序步骤3

绘制横轴

与纵轴刻

度3).选中右击"红色线条",设置"次坐标轴",如下图所示

100.0%8月份制程不良品统计表1).选择标示黄色部分的数据;

2).先选择"拆线图",因为07版本没有"双轴线柱状图",如下所8.1%24.3%4.7%14.9%2.0%8月份制程不良品统计表占不良总数百分比35.8%6.8%3.4%010

20

30

405060

系列1系列2

5).再选中右击蓝色线条,更改图表类型为柱状图,如下所示6).再选中右击红色线条,更改"数据系列格式",如下图所示4).选中更改左右和下面轴线的格式,如下图所示

35.8%

60.1%75.0%83.1%90%94.6%98.0%0%10%20%30%40%50%60%70%80%90%100%0102030405060708090100110120130140系列1系列2。

不良品统计表样表

数量

0

过色 0

缺料 0

顶白 0

拉白 0

杂色 0

流痕 0

缩印 0

划伤 划痕 白痕 花纹

0

数量

1 0.8 0.6 0.4 0.2

0

调试

数量

0

过色 0

缺料 0

顶白 0

拉白 0

杂色 0

流痕 0

缩印 0

划伤 划痕 白痕 花纹

0

数量

1 0.8 0.6 0.4 0.2

0

调试

数量

0

过色 0

缺料 0

顶白 0

拉白 0

杂色 0

总计

19:30-21:30 21:30-23:30 23:30-1:30 1:30-3:30 3:30-5:30 5:30-7:30

总计

7:30-9:30 9:30-11:30 11:30-13:30 13:30-15:30 15:30-17:30

00000000 00000000 00000000 00000000 00000000 00000000 00000000

录

0

0

数量

划痕 花纹

色差 0

修伤 0

黑点 0

特殊情况 记录

数量

划痕 花纹

色差 0

修伤 0

黑点 0

特殊情况 记录

数量

划痕 花纹

色差 0

修伤 0

黑点 0

特殊情况 记录

数量

划痕 花纹

色差 0

修伤 0

黑点 0

特殊情况 记录

数量

划痕 花纹

色差 0

修伤 0

黑点 0

特殊情况 记录

数量

划痕 花纹

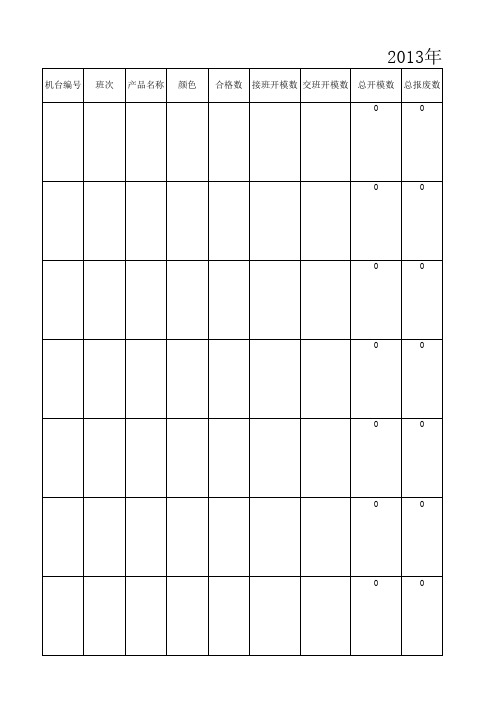

生产管理统计表

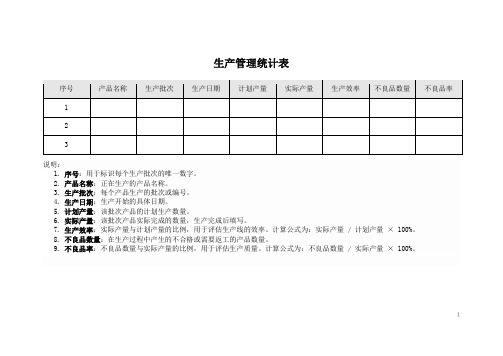

生产管理统计表

说明:

1.序号:用于标识每个生产批次的唯一数字。

2.产品名称:正在生产的产品名称。

3.生产批次:每个产品生产的批次或编号。

4.生产日期:生产开始的具体日期。

5.计划产量:该批次产品的计划生产数量。

6.实际产量:该批次产品实际完成的数量,生产完成后填写。

7.生产效率:实际产量与计划产量的比例,用于评估生产线的效率。

计算公式为:实际产量 / 计划产量× 100%。

8.不良品数量:在生产过程中产生的不合格或需要返工的产品数量。

9.不良品率:不良品数量与实际产量的比例,用于评估生产质量。

计算公式为:不良品数量 / 实际产量× 100%。

1。

SMT制程不良统计表

500 500 500 800 2000 100 1400 200 3000 1800 1400 2000 2000 200 3000 215 215 215 215 1000 2000 2000 2000 3000 3000 3000 3000 3000 3000 3000 3000 1000 6 √ 1 √ 1 2 √ √ 4 √ 3 √ 2 √ 2 √ 1 2 √ √ 1 √ 2 √ 1 36 √ 39 √ 4 5 √ √ 2 1 √ √ 3 1 √ √ 1 √ 12 √ 24 √ 2 4 √ √ 3 3 √ √ 1 √ 8 √ 2 √ 2 1 1 √ √ 2 √ 1 1 √ √ 1 √ 1 √ 1 2

31 √

13 130 √ 12 √ 3 √ 28

28 29 30 31

2014/2/18 2014/2/18 2014/2/19 2014/2/19

S1_LH_right A S1_RH_right A S1_RH_left A lower dekc PCB 03

BG30-1402003 BG30-1402004 BG30-1402006 BG30-1402017

LM-12DS02900 lower dekc PCB 03 lower deck PCB 04 upper deck PCB 02 corner LH STOP turn upper deck PCB 03 upper deck PCB 05 upper deck PCB 06 upper deck PCB 08 upper lower left upper lower right LM-12DS02900 lower RH STOP TURN upper lower right upper deck PCB upper deck PCB 08 upper deck PCB 05 lower deck PCB 4 lower deck PCB 01 upper left 2 G upper right upper deck 06 upper deck 08 lower deck PCB 01 lower deck PCB 05 LM-12DS02900 lower right

excel表格不良率计算公式

文章标题:深度解析Excel表格不良率计算公式1. 引言在现代社会中,Excel表格已经成为人们工作中不可或缺的工具之一。

其中,不良率计算是生产和质量管理中的重要指标之一。

在本文中,我们将深度解析Excel表格中的不良率计算公式,帮助读者理解其原理和应用,从而更好地运用Excel表格进行质量管理和生产统计。

2. 不良率计算公式概述不良率是指产品或过程中出现缺陷或不合格品的比例。

在Excel表格中,不良率通常使用公式来进行计算。

其标准的计算公式为:不良率= 不良品数 / 总产品数。

通过这个公式,我们可以得到一个反映产品或过程质量状况的指标,从而进行生产和质量管理决策。

3. 不良率计算公式的深入解析不良率计算公式涉及到统计学和质量管理相关知识。

在实际应用中,我们还需要考虑不同类型的不良率计算,例如累计不良率、按批次的不良率等。

在使用Excel表格进行不良率计算时,需要灵活运用不同的公式和技巧来满足实际需求。

4. Excel表格中的不良率计算实例我们来看一个实际的例子来演示如何在Excel表格中进行不良率计算。

假设某工厂在一个月内生产了10000件产品,其中有200件不合格品。

那么根据不良率计算公式,不良率 = 200 / 10000 = 2%。

通过这个简单的例子,我们可以清晰地了解不良率的计算方法,并可以在Excel表格中实现这一计算。

5. 不良率计算公式的灵活运用在实际工作中,不同的行业和领域对不良率的计算都有其特定的要求。

有时候需要按照不同的时间段进行累计计算,有时候需要对不同产品进行单独统计。

在使用Excel表格进行不良率计算时,需要根据实际需求选择合适的公式和方法进行灵活运用。

6. 结语通过本文的深度解析,相信读者已经对Excel表格中的不良率计算公式有了更深入的理解。

在实际工作中,我们可以根据需要更加灵活地运用这些公式,以便更好地进行生产和质量管理。

不良率作为质量管理中的重要指标,其计算公式的深入理解对于提高工作效率和管理水平都具有重要的意义。

品质不良统计表

在本线外观检查项目中增加此项 检查项目,并增加至分析检查项

目中,增加二次全检确认。

2015.12.21

是

PD/田军

PD/田军

PD/田军

PD/田军

客

8

户 抱

S-CUV S-CUV1511101001

BJ92LBP34

44306T7J H011M1

1pcs

--

2015.10.31

变速箱端BOOT 未装配到位

流出。

PD/冉大杰

ME/张传星 PD/冉大杰

2015.12.27

是

是

1、对厂内P32R库存EPT小

Band夹紧位置进行全检,并

客

12

户 抱

P32R P32R160304001 EBJ100MBG35A

39100 4BA1E

1PCS

XE2FY11C3 052

2016/3/4

BOOT装配位置 不良

1

1、制程中拉力过大导致BOOT装配 位置不良

2、流出对策--a.出货时要求备货 员分件号逐项备货,并且备货完

成后要再次确认。(12/4许小

2015.12.4

2015.12.08

龙) b.对备货人员再次进行备货

是

是

流程培训。(12/4许小龙)

SP/许小龙

SP/许小龙

SP/许小龙

SP/许小龙

制

10

程 不

良

1、制作刀具补正方法OPL对全员培训

S-CUV 20151220001

1

出货员换装时零件识别错误导致标 签贴反

对客户端出货标签 互换后使用;

现出货对照主要为零件条码/厂内件号 /客户件号核对,后续增加零件条码/ 厂内件号/客户件号/实物照片对照 表,防止下次再发。

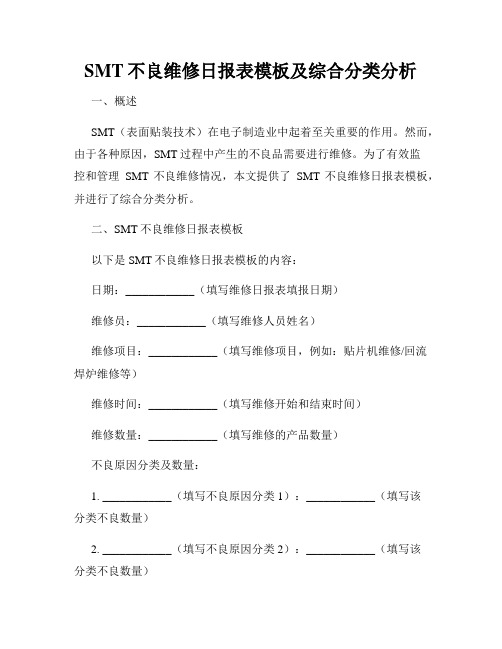

SMT不良维修日报表模板及综合分类分析

SMT不良维修日报表模板及综合分类分析一、概述SMT(表面贴装技术)在电子制造业中起着至关重要的作用。

然而,由于各种原因,SMT过程中产生的不良品需要进行维修。

为了有效监控和管理SMT不良维修情况,本文提供了SMT不良维修日报表模板,并进行了综合分类分析。

二、SMT不良维修日报表模板以下是SMT不良维修日报表模板的内容:日期:____________(填写维修日报表填报日期)维修员:____________(填写维修人员姓名)维修项目:____________(填写维修项目,例如:贴片机维修/回流焊炉维修等)维修时间:____________(填写维修开始和结束时间)维修数量:____________(填写维修的产品数量)不良原因分类及数量:1. ____________(填写不良原因分类1):____________(填写该分类不良数量)2. ____________(填写不良原因分类2):____________(填写该分类不良数量)3. ____________(填写不良原因分类3):____________(填写该分类不良数量)……三、综合分类分析根据日报表收集的数据,进行综合分类分析可以帮助我们更好地了解SMT不良维修情况,并采取相应的改进措施。

1. 不良原因分类通过对不良原因的分类,我们可以清晰地了解哪些方面的问题导致了不良品的产生。

一般而言,SMT不良原因可以分为以下几类:- 设备故障:包括贴片机故障、回流焊炉故障等设备问题导致的不良品产生。

- 操作失误:包括操作人员疏忽、不熟悉操作要求等因素导致的不良品产生。

- 材料问题:包括贴片元件质量不良、焊接材料质量不良等原因导致的不良品产生。

- 工艺参数:包括焊接温度、焊接时间等工艺参数设置不当导致的不良品产生。

2. 不良数量统计通过统计每个不良原因分类的数量,我们可以发现不同类别的不良品产生情况。

这可以帮助我们确定哪些不良原因更为突出,需要重点解决。

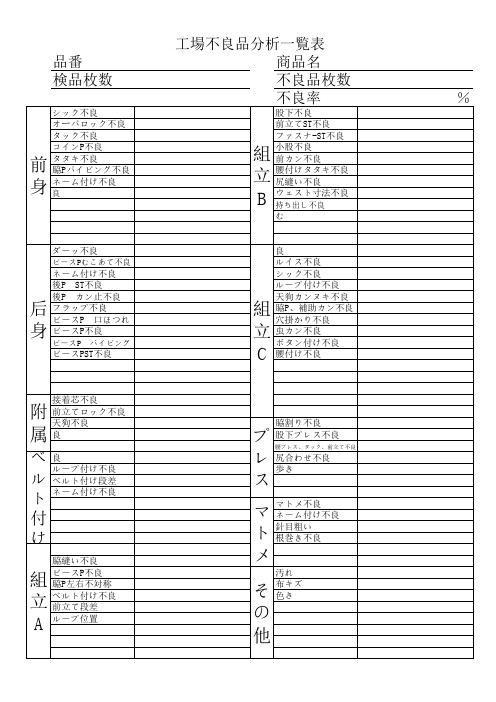

不良项目统计表(日本语)-4

マ ネ-ム付け不良 ト 針目粗い 根巻き不良 メ そ の 他

汚れ 布キズ 色さ

品番 検品枚数

シック不良 オーバロック不良 タック不良 コインP不良 タタキ不良 脇Pパイピング不良 ネ-ム付け不良

工場不良品分析一覧表 商品名 不良品枚数 不良率

股下不良 前立てST不良 ファスナ-ST不良 小股不良 前カン不良 腰付けタタキ不良 尻縫い不良 ウェスト寸法不良 尻縫い針目飛び込む

%

前 身 尻縫いパイピング不良

ቤተ መጻሕፍቲ ባይዱ

組 立 B 持ち出し不良

ダ-ッ不良

ピ-スPむこあて不良

后 身 ピ-スP パイピング

ピ-スPST不良

ネ-ム付け不良 後P ST不良 後P カン止不良 フラップ不良 ピ-スP 口ほつれ ピ-スP不良

組 立 C

尻縫いアイロン不良 ルイス不良 シック不良 ル-プ付け不良 天狗カンヌキ不良 脇P、補助カン不良 穴掛かり不良 虫カン不良 ボタン付け不良 腰付け不良

附 属

ベ ル ト 付 け

接着芯不良 前立てロック不良 天狗不良 ファスナ-付け不良 腰付け柄合わせ不良 ル-プ付け不良 ベルト付け段差 ネ-ム付け不良

プ レ 尻合わせ不良 歩き ス

マトメ不良

脇割り不良 股下プレス不良

腰プレス、タック、前立て不良

組 立 A

脇縫い不良 ピ-スP不良 脇P左右不対称 ベルト付け不良 前立て段差 ル-プ位置

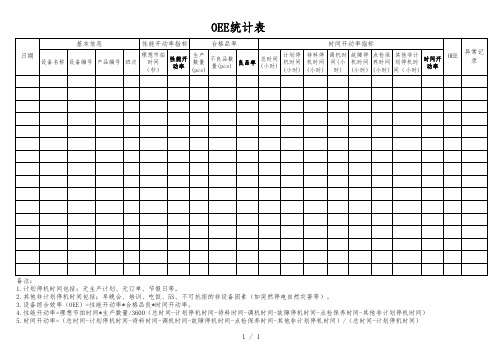

OEE统计表

OEE统计表

备注:

1.计划停机时间包括:无生产计划、无订单、节假日等。

2.其他非计划停机时间包括;早晚会、培训、吃饭、5S、不可抗拒的非设备因素(如突然停电自然灾害等)。

3.设备综合效率(OEE)=性能开动率*合格品良*时间开动率。

4.性能开动率=理想节拍时间*生产数量/3600(总时间-计划停机时间-待料时间-调机时间-故障停机时间-点检保养时间-其他非计划停机时间)

5.时间开动率=(总时间-计划停机时间-待料时间-调机时间-故障停机时间-点检保养时间-其他非计划停机时间)/(总时间-计划停机时间)

1 / 1。

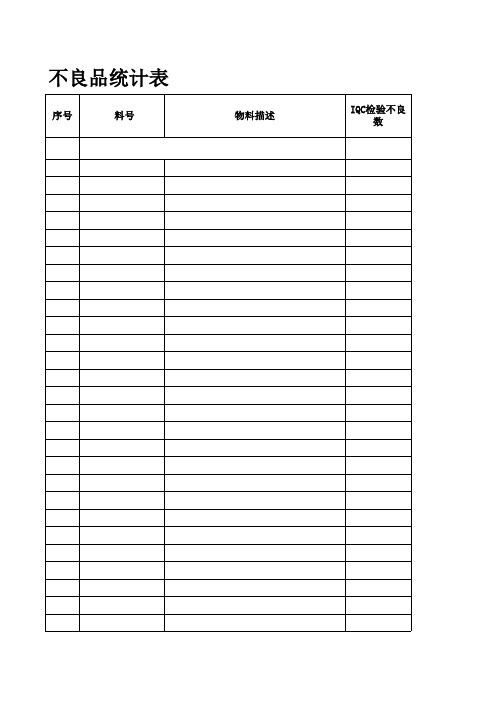

不良品统计表

5

6

7 8 9 10 11 12 13 14 15 16 17 18 19 20 21

22 23 24 25 26 27 28 29 30 31

不良品统计表

序号

料号

物料描述

IQC检验不良 数

生产线退不良品

作业不 来料不

良

良

上月盘点数

来料不料作业不良 原材料来料不

(2)仓原库存

良

良品转

来料不良

作业不 良

作业不良出库

作业不 良出库

作业2仓转1仓 作业1仓转2仓 报废

转良品 出生产 出零星

转来料不 良

作业不良 出库总数

当前原材料(2)仓不良实 际库存

来料不良调仓

作业不良

来料不良

来料2仓转1 来料1仓转2

仓

仓

报废

出生产

来料不良出库

来料不良出库 出零星 转作业不良 转良品

退供应商

来料不良 出库总数

售后退 其它

来料不良

来料转 入

其它

来料转 出

其它 作业转

入

其它作 当前仓库不良实际库存 仓库不 每日退供应商

业转出 来料不良 作业不良 良总计 1 2 3 4

c3不良品统计表(5月).xls

米

2

灰

78

米

10

米

5

黑

12

黑

8

10 23

黑

20

40

65

白 4# N310上盖

黑

白 5# N120上盖

黑

白

CN112支撑座

米

白

F507转轴

灰

夜 9# N300骨架

黑

夜 10# 320骨架

米

夜 11# 320支臂座

米

夜 12# F507转轴

灰

夜 14# 320支臂

米

夜 15# F507镜盖

灰

夜 16# 320镜盖

黑

10

5.13 白 7# 前门扶手盖板 黑

16

白 9# N300骨架

黑

20

白 10# 320骨架

米

白 11# 320支臂座

灰

白 12# N300支撑轴

灰

90

白 14# CN050V支臂右 米

10

白 16# 320镜盖

灰

10

白 17# 320镜框

灰

4

白 20# C37下盖

黑

40

白 21# N5上盖

灰

35

灰

白 14# 320支臂

米

白 16# 320镜盖

灰

白 17# 320镜框

灰

白 18# F507支臂座套 灰

白 19# N120下盖

黑

白 16# 320镜盖

米

白 17# 320镜框

米

夜 9# N300骨架

黑

夜 10# 320骨架

米

夜 11# 320支臂座

不良率的计算公式表格

不良率的计算公式表格不良率是指在一定生产或工作过程中,出现不良品或不良事件的频次或比例,是衡量质量水平和生产效率的重要指标之一。

计算不良率的公式可以根据具体情况而定,下面是一些常见的计算公式和参考内容。

1. 不良率的基本公式:不良率 = 不良品数 / 总产量2. 不良率的计算方法:- 直接计数法:将生产或工作过程中出现的不良品或不良事件进行直接计数,然后用上述公式计算不良率。

- 抽样检验法:通过抽样检验一定数量的产品或过程,统计其中的不良品数,再用上述公式计算不良率。

例如,假设抽样检验100个产品,其中发现10个不良品,则不良率为10/100=0.1。

3. 不良率的参考内容:- 总产量:指生产或工作过程中的总产出数量。

- 不良品数:指生产或工作过程中出现的不合格或不符合要求的产品数量。

- 不良事件:指工作或服务过程中发生的异常或错误事件,如工作中的差错、操作失误等。

- 质量控制指标:不良率是衡量产品或工作过程质量的重要指标之一,可以作为质量控制的依据。

- 生产效率指标:不良率的高低直接关系到生产效率,高不良率可能导致生产效率低下,增加生产成本。

4. 不良率的意义:- 不良率可以直观地反映产品或工作过程的质量水平,高不良率可能意味着质量问题存在。

- 不良率还可以作为改进工作或控制质量的判断依据,通过降低不良率来提升产品质量和生产效率。

- 不良率的监测和分析可以帮助发现问题的根本原因,以便采取相应的措施来改善质量。

5. 不良率的控制方法:- 引进先进的生产工艺和设备,提高生产效率和质量。

- 加强员工培训,提高工作技能和质量意识,减少操作失误和差错。

- 建立完善的质量管理体系,包括设立质量检验标准和过程控制措施。

- 运用统计方法和数据分析,对不良率进行监测和分析,找出问题的根本原因并采取相应的改进措施。

总之,不良率是衡量产品或工作过程质量的重要指标,可以通过不同的计算方法来得到。

监测和降低不良率对于提升产品质量和工作效率至关重要,需要运用各种质量管理方法和措施来实现。