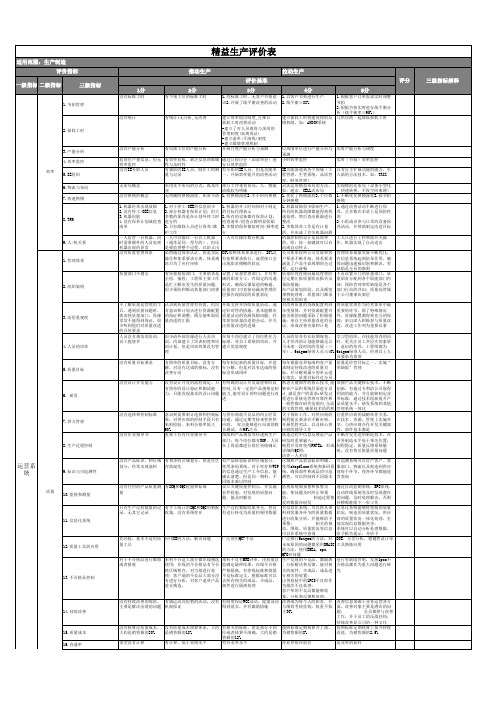

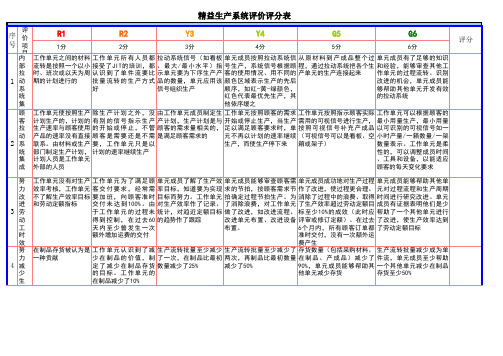

精益生产评价打分表

精益生产评价打分表

4.3.1 工序内建品质 4.3.2 自动放错

4.4.1 TPM管理目标

40

4.4.2 设备基础管理 4.4.3 设备维护保养

4.4.4 设备评级方法

4.5.1 质量管理体系建立

4.5.2 质量方针包含精益

80 4.5.3 质量目标包含零缺陷

4.5.4 精益技术应用

4.5.5 零缺陷的展开

4.6.1 价值流的识别与应用

60

4.1.3 5S活动策划 4.1.4 5S活动展开

4.1.5 5S实施效果

4.1.6 全面推行5S活动

4.2.1 合理布局

4.2.2 多能工

4.2.3 均衡性生产

4.2.4 快速切换

160 4.2.5 看板管理

4.2.6 试听管理

4.2.7 标准作业

4.2.8 作业标准

4.2.9 物流与搬运

50

5.2 精益生产后取得 的有形成果

合计

50

1.1决策层对精益的重视

60 1.2精益长期推进的理念

1.3决策层的决心和目标

2.1精益生产的目标

80

2.2精益生产的核心 2,3精益生产的理论基础

2.4精益理论培训

3.1设立精益推进机构

3.2精益推进计划

3.3精益推进总结

4.1.1推行5S活动的意义

4.1.2 5S的定义与判断区分

5.2.5 库存量的降低

5.2.6 降低成本

5.2.7 利润提高

标准分 50

20 20 20 20 20 20 20 20 20 20 10 10 10 10 10 10 20 20 20 20 10 20 10 20 20 30 20 10 10 10 10 20 15 15 15 160 4.6.2 持续改善活动开展

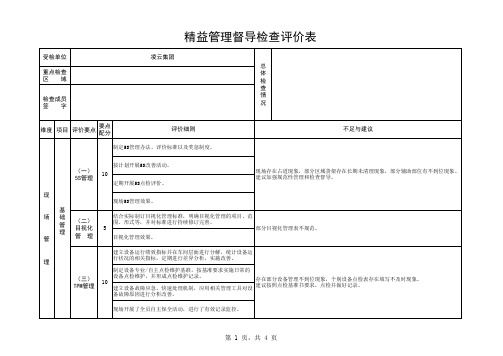

精益管理督导检查评价打分表

制 量控制

建立生产线质量异常的快速反馈机制和异常处置规范,并有 效实施。

造

理过

现场制订了返工、返修品追溯和不良品流动与处置的管理对

程

策

控 制 (三)

对工艺过程进行现状分析、流程优化,并实施改善。

工艺与 5

建议对布局优化的方案论证、方案设计等相关评审过程,进一步加强管理。

布局优化

按照优化后的工艺路线对设备布局或工艺参数进行调整,安

效率改善活动,提高人员作业效率。

理

(七) 内部物 流改善

规范内部物流管理流程,明确物流路径、供货周期与批量、 现场存在标识缺失和流转卡与实际数量不符现象,物流流转过程中的衔接尚需进一步细

4

人员配置、作业标准等物流管理规则,实施准时化配送。 化。 针对内部物流过程开展物流效率分析,找出不合理因素或浪 建议结合工艺优化和布局调整以及看板管理的推行,加强物流规则的培训,使员工熟悉

部分环节(如人力资源管理方面)改善目标需要进一步量化。 建议进一步明确定性目标的输出物。

广度

根据问题分析制定的改善对策应覆盖价值链各环节 。

建议子集团制定的改善对策,突出重点,务求实效。

各价值链环节设定了具体量化过程指标。

7 深度 改善对策切中问题的关键点。

建议进一步深入研究部分环节(如研发设计、采购管理等方面)的改善措施。

将改善对策分解为具体的行动计划,行动计划中责

任部门、责任人和计划节点等明确。

按照集团公司统一要求,完成子集团级采购管理涉密终端部

署工作。 4

建立了日常运营维护管理体系,管理责任清晰。

建议进一步健全和完善子集团级采购管理涉密终端建设。 建议进一步加强子集团的采购集中管理及平台建设。

精益生产评价打分表

60 4.6.2 持续改善活动开展

4.6.3 基本的持续改善方法

5.1.1 系统应变能力提高

5.1.2 管理简单化

125 5.1.3 精益人才培养

5.1.4 公司形象提升

5.1.5 精益公司文化形成

5.2.1 员工及顾客满意率提

高

5.2.2 不良品率下降

175

5.2.3 人均生产率提高 5.2.4 生产周期缩短

25

25 25 25 25 25 25 1000

评价人员:

评价日期

得分

60

4.1.3 5S活动策划 4.1.4 5S活动展开

4.1.5 5S实施效果

4.1.6 全面推行5S活动

4.2.1 合理布局

4.2.2 多能工

4.2.3 均衡性生产

4.2.4 快速切换

160 4.2.5 看板管理

4.2.6 试听管理2.9 物流与搬运

50

5.2.5 库存量的降低

5.2.6 降低成本

5.2.7 利润提高

标准分 50

20 20 20 20 20 20 20 20 20 20 10 10 10 10 10 10 20 20 20 20 10 20 10 20 20 30 20 10 10 10 10 20 15 15 15 15 20 20 20 25 25 25 25 25

5.2 精益生产后取得 的有形成果

合计

50

1.1决策层对精益的重视

60 1.2精益长期推进的理念

1.3决策层的决心和目标

2.1精益生产的目标

80

2.2精益生产的核心 2,3精益生产的理论基础

2.4精益理论培训

3.1设立精益推进机构

3.2精益推进计划

精益生产管理自评评价表单

状

态

Level-1 作业完全依靠人,或是投入大量资金购入很多生产设备

Level-2 人手同机械共同作业

Level-3 虽然可以实现人机分离,但是人离开后机器会生产出不合格产品

Level-4 已经实现人离开后完全不会出现不合格品的自动化

1L5e、ve设l-5 完全的自动化,自动化设备相连形成不需要人工的流水作业,智能控制集成系统应用。 备维护

LEVEL

状

态

Level-1 工序到处堆放着前工序而来的硬塞入的零部件材料 Level-2 虽然是塞入式的生产,但有少数放置地点已经能标示出来 Level-3 放置地点形成定位定量,形成给后序定量送取的结构 Level-4 形成后工序定量送取的看板结构 1L1e、ve质l-5 不仅可以形成后工序定量送取的看板结构,还同改善活动相结合 量管控变

按灯

5

工具,手段 自动停止装置

占分比例 评价分 1 2 3 4 5

LEVEL

状

态

工具,手段 占分比例 评价分

Level-1 机械经常故障,红色级别事故全年都有

1

Level-2 机械故障完全依赖保全,事故时有发生

日常保全

2

Level-3 事后保全彻底,基本没有大的事故

定期保全

3

Level-4 预防保全彻底,基本没有红色级别的事故

预防保全计划

4

1L6e、ve员l-5 在公司内开展生产保全活动,机械没有故障,完全没有事故

5

工教育、

LEVEL

状

态

工具,手段 占分比例 评价分

Level-1 改善活动没有形成团队和组织,属于个人所想所做

1

有防差错

以同一个作业单元(生产线)作为评价 依据: 1.符合率=抽样符合数量/抽样数量; 2.分数=符合率×本项次占分比例。

生产车间5S考核评分表

24

设备是否有漏油、漏水、漏气等现象?

3

25

门窗、走道、楼梯是否保持整洁干净?

3

26

垃圾桶、箱内垃圾是否及时清理?

3

27

工作台、设备上无未正在使用的物品是否归位?

3

清洁

28

下班前对各自工作台打扫、车间地面每日清洁?

3

29

整线区域规划是否合理、顺畅、整洁?

3

30

墙角、门窗、风扇、标语牌等上面是否有蜘蛛网?

3

17

数据、资料、图纸等是否分类整理装入文件夹?

3

18

消防器材区域前是否堆放其它杂物并将其遮盖?

3

19

化学品是否摆放在指定的区域内?

3

20

化学品容器是否有名称标识?

3

清扫

21

地板上是否有长期的积水、油渍、垃圾?

3

22

地面上是否掉有生产物料且无人捡起处理?

3

23

工作台、物料架、设备上是否有脏污、积灰?

3

素养

31

员工在现场是否有抽烟聊天做与生产无关的事?

3

32

工衣、工帽、厂牌、劳保用品是否依规定穿戴?

3

33

是否人走灯灭?

3

总计得分

34

不用的设备是否及时关闭了电源?

3

被考核车间:检查小组人员签名:考核时间:

3

10

生产原始记录等是否工整、正确、清晰?

3

整

顿

11

废弃品或不良品放置区域是否有明确划分和标志?

3

12

贴有的标签是否有掉落的现状?

2

13

材料物品是否摆放在架或柜里并有相对应的标识?

精益生产线评审表(案例)

4.2

1

精益化管理生产线评审表

生产线名称: 序号 考评项目 考评内容 强化质量过程控制,有详尽的操作 及检验指导书,并同工艺文件一起 在各工序放置且有效执行。 加强工艺纪律,定期对操作者工艺 纪律执行情况进行检查,对发现问 题制定整改措施并有效实施。 强化产品在线检验,现场量检具齐 全且有效;按检验指导书要求开展 首、末件检验,自检、互检、专检 、巡检等检查工作。 做好质量数据(线内不良、后工序 不良、前十位质量问题等)收集、 统计和分析,对质量数据异常波动 实时分析,提出整改方案并有效实 施。月度质量指标达到控制目标要 求,运行趋势平稳、向好。 有效实施“质量门”管理,对生产 线质量控制点及在线检测进行全面 策划,完善“质量门”;明确“质 量门”操作标准和“守门人”管理 办法;每日检查“质量门”运行情 况进行,做好运行记录,确保指标 控制在特性值要求范围。 有明确的不合格品处置流程,严格 执行不合格品剔除、隔离、标识及 记录,防止不合格转入后生产线。 有效开展QC(质量控制)小组活 动,做好记录及评价,年度确保取 得1项以上公司级QC改进成果。 基本分 考评标准 检查人: 项目得分: 检查点 (请做好详细检查记录) 评审分值

3.2

1

3.3

1

现场检查当日生产情况,时节拍 差异率上下浮动超过10%,且未有 是否有时节拍差异率(达到10%以上)影响因素的记录表,并对 原因说明的,每出现一处扣0.2分 各影响因素如实记录? 。 检查生产线各工序标准作业指导 文件,每发现一处缺失的扣0.2分 1、是否对各工序的标准作业进行规定? 。 现场检查员工序作业有未按作业 2、抽选工序,按照作业指导文件检查操作的符合性。 指导标准操作的状况,每发现一 处扣0.2 分。 抽查月度工序标准作业稽查记 录,缺失或检查内容不完整的, 扣 1 分 异常统计表记录不完整或未动态 更新,扣0.5分。 生产线异常统计表未能有效体现 停工原因,扣0.5分。 生产线可动率未达到要求目标, 扣1分 抽查生产绩效指标完成情况,未 进行分析,制定改进、优化措施 的,每发现一处扣0.5分。 1、是否有工序标准作业检查计划或者周、月度检查的要求或规 定? 2、是否按照要求进行检查和记录?

车间5S整理、整顿、清扫综合评分表

工作桌、台

桌面桌上、工作台上、下、抽屉无 用及有用物品杂放在一起,根本没 有整理迹象,工作桌、台上物品没 有定置规划,无清扫迹象

桌面、桌面下、工作台上、抽屉整理不到 位,有用和无用物品只是整齐摆放,文件夹 上夹杂其他物品,抽屉及旮旯有灰尘,挂班 上有其他无关物品摆放,物品有定置,但没 有标识或标识不全不清晰,桌面无油污,但 是灰尘清扫不彻底,有杂物及过期资料文件 或废旧劳防用品

货架

物料和货架没有整理迹象,有用无 用物品杂放,物料长时间占用通 道,未作标识,无清扫痕迹

物料和货架有整理,不彻底,货架有无用的 物品(个人物品),现场物料摆放不安全, 做了标识但不完整或标识不清晰,货架无灰 尘油污,但是周转箱和垫板上的灰尘清扫不 彻底

物料和货架有整理,无无用物品,但是货架物品 没有分类摆放、物料摆放不整齐,摆放物品与标 识不一致;标识掉了或损坏没有及时补充和修 理,货架、货架上周转箱及垫板无油污、灰尘, 但是废弃包装物没有及时清扫

墙壁、玻璃、窗台有整理,无无用物品,但是墙 壁有剥落,墙壁、玻璃(无破损)上张贴文件、 通知等过多,窗台长期放置有手套、零件、茶杯 、量具、文具等物品区域内大部分窗台都清扫 过,且基本上无灰尘,杂物;玻璃大部分都清扫 过;

墙壁、玻璃、窗台整理较好,墙壁剥落没修 补、划痕、各种需要文件张贴不够整齐,玻 整理彻底,墙壁无剥落、玻璃干净明 璃上没有黏贴物,但不够干净,窗台有临时 亮、文件张贴整齐;窗台无摆放任何 放置文具、量具等物品;区域内所有窗台无 物品; 灰尘、杂物,玻璃干净

备注:得分=各区域所涉及到的项目得分合计值/各区域涉及到的项目数 检查人: 日期:

得分:

问题点记录

/

=

作业台面上无灰尘、金属碎屑,但台底的碎屑、 作业台面、台底无灰尘;无切割打磨 作业台台面灰尘及碎屑清扫不太干净;滚轮 作业台上、台下无灰尘、金属碎屑、废劳防 灰尘、废劳防用品清扫不干净有遗漏;部分滚轮 金属碎屑;无破损劳防用品;滚轮架 架未放置在定置区域内; 用品;滚轮架在定置区域内但不整齐; 架放在定置区域内且不整齐; 在定置区域整齐摆放;

精益管理评价考核表

建立精益改善提案委员会,及时对员工提案进行评价和开展实施;对开展的 改善提案定期跟踪,检查效果,根据改善的效果进行奖励;通过实施制定和 完善相关制度 车间负责人根据统计信息的结果及时调整生产部署 建有物资存、领料相关规定 合理设置库存量(包括原材料、在制品、半成品、成品), 按领料单领料、发料,签字,记录清晰 对如放射物、易燃易爆、易腐蚀变质等需防护的物料,定置存放,妥善保 管,应有定期检查、防护记录 生产过程出现的不合格物料、余料应进行退库,做好记录台帐 合理设置库、区、架、层、位,标识明确,保证库存先进先出 建立发料台帐,内容清晰,完整 定期盘库,运用统计工具定期分析,找出合理的安全库存量 根据统计数据的偏移情况,找出存在问题的环节,提出改进措施,跟踪实施 生产设备按价值流要求进行布置, 工序衔接安排合理,工序间无怠工现象 生产运转连续,平稳,波动小 每个工位上的工件数量体现“一个流” 建有详细的外包管理规定,细化外包商准入要求 外包物资应按《生产内协及外包加工管理办法》规定施行招标、比价、竞争 性谈判等外包方式,降低外包成本 建立外包供应商信息台帐 建立外包工件的详细台帐,填写外包跟踪卡 建立外包生产进度计划,便于追踪掌握实际进度,满足本单位生产要求 外包工件回厂及时验收,入库手续齐全 定期对外包商的生产能力、质保体系、管理、服务等进行审查,优胜劣汰 设备有操作说明书或操作规程 设备实施分级管理(如公司级、部门级、个人级等),分线负责,出现故障 按级及时处理,建立维修记录 设备基本资料齐全,关键、重要设备建立点检档案 设置设备关键保养点看板及保养要求 建立设备详细台帐,及时更新 建立模具详细台帐,及时更新

评价内容 建有详细的采购管理规定,细化供应商准入要求 按《采购管理办法》规定施行招标、比价、竞争性谈判等外包方式,降低采 购成本 建立供应商信息台帐 建立采购物资进度计划,便于追踪掌握实际进度,满足本单位生产要求 建立原材料库存电子台帐 物资回厂按《采购控制程序》及时验收,填写验收单 限上物资采购施行招标,并及时通知相关部门 定期对供应商的生产能力、质保体系、管理、服务等进行审查,优胜劣汰 建立合同管理规定,细化合同要求 建立采购物资合同台帐 签订采购合同,详细填写采购物资的信息

精益现场评价标准_6S管理水平评估评分表

要完全清洁地面 要确认划线规格符合标准

划线不得有毛刺、或油漆溢出

遵循二平二直原则(即直角、

直线、平行、平面)

0:通道与作业面没有划线;通道上有很多东

西,不畅通;通道严重不平整;通道脏乱,有

烟蒂、纸屑、金属屑、油、水或其他杂物。

1:通道已划线,但不够清楚,不够统一规

范;通道干净,但不够平整;可移动设备没有

0:没有1:包含1个要素;2:包含2个要素; 3:包含3~4个要素;4:包含全部要素;

13

2

0:作业现场未实行定置管理,设备、仪器、

工装、工具摆放杂乱。1:不能使用的设备、

仪器、工装、工具集中有序摆放在现场;设备

油、液的跑、冒、滴、漏、飞溅造成地面污染

的很多;超过一个月不使用的物料集中有序存

14 现场是否依作业现场物品存放标准执行

0:没有

1:有年度计划

6 是否制定了年度工作计划(目标等)

4

2:有年度计划且有目标分解 3:有季度计划目标且有分解

4:计划完整且有分解目标并有可行性

(5W1H)

0:没有

1:有

7

是否制定了相应的预算

3 2:合理

3:精准且有标准计算方法

4:预算及计算方式进行全员告知

0:没有 1:有但未发布;

8

年度工作计划是否被发布并目视化

备注/建议

(1. 将6S管理培训纳入车间人

员培训计划并形成制度,得到

有效贯彻执行;2. 对管理层和

6S管理骨干人员及新进员工必

须进行重点培训,并对广大员

工进行必要的培训。)详尽计

划标准:1、时间具体到日2、

确定主讲人3、有具体地点4、

有具体的培训内容5 、有确定

精益生产评价表

量与记录

一,开始效率提升的改善活动 程管理、生管系统、品质管 入新的方法技术。如:TRIZ

理、财务管理)

无布局概念

采用水平布局的方式,孤岛作 部分工序垂直布局,人、物流 灵活运用精益布局的方法。 实现模组化布局(设备小型化

业

动线较为明确

如:超市、CELL式布局

、快速转换,不收空间束缚)

没有换模的概念

部;预防管理和零缺陷是各个

很少预防和推动其他部门改善 质量部门可直接向最高管理阶 在产品策划阶段,以及顾客 部门行动的共识;质量高管属

层报告现阶段的质量状况

事物处理时,质量部门都承 于公司董事决策层

担相关的职责

不了解质量是管理的工 认识到质量管理有价值,但没 开始支持并协助质量活动,通 对改善质量的资源配置列到 将质量管理作为经营体系中最

进行挑选。

部件进行隔离处理

为批次不良处理;

客户单的不良品都能够收

集,分析和反馈和处理;

没有持续改善的规范, 有搞运动式短暂的活动,没有 有制度保证WCC活动,提案活动 改善成为每个人的职责,并 改善信息来源于业务运营各方

主要是解决出现的问题 机制保证

得到落实,并有激励措施

与绩效考核挂钩,权重不低 面,改善对象主要是潜在的问

质量 10.监视和测量

11.信息化系统

12.质量工具的应用

13.不合格品控制

14.持续改善

15.质量成本 16.直通率

精益生产评价表

推动生产

拉动生产

评价基准

评分

1分

2分

3分

4分

5分

没有标准工时

有个别工位的标准工时

1.有标准工时,无客户节拍意 1.以客户节拍进行生产

精益生产管理考核表格

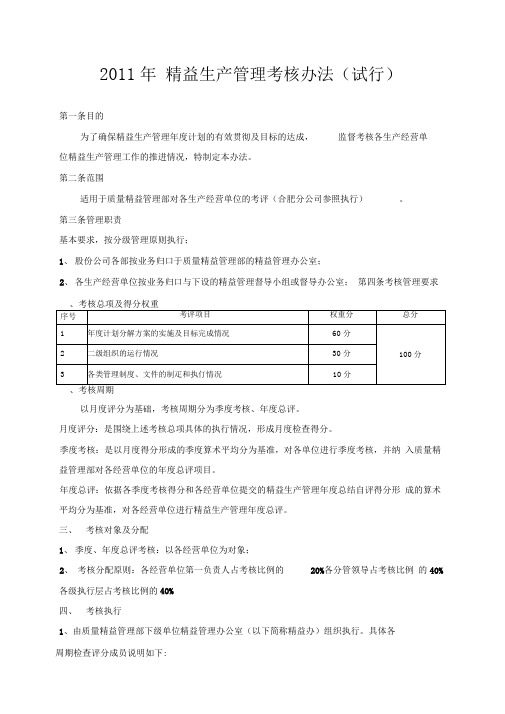

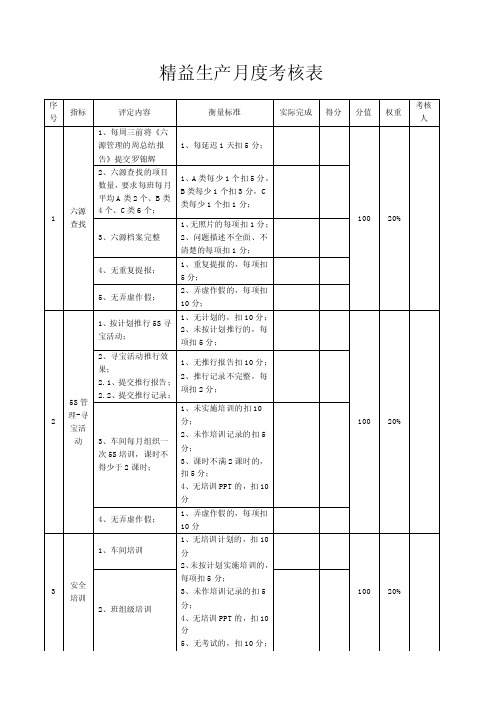

2011年精益生产管理考核办法(试行)第一条目的为了确保精益生产管理年度计划的有效贯彻及目标的达成,监督考核各生产经营单位精益生产管理工作的推进情况,特制定本办法。

第二条范围适用于质量精益管理部对各生产经营单位的考评(合肥分公司参照执行)。

第三条管理职责基本要求,按分级管理原则执行;1、股份公司各部按业务归口于质量精益管理部的精益管理办公室;2、各生产经营单位按业务归口与下设的精益管理督导小组或督导办公室;第四条考核管理要求以月度评分为基础,考核周期分为季度考核、年度总评。

月度评分:是围绕上述考核总项具体的执行情况,形成月度检查得分。

季度考核:是以月度得分形成的季度算术平均分为基准,对各单位进行季度考核,并纳入质量精益管理部对各经营单位的年度总评项目。

年度总评:依据各季度考核得分和各经营单位提交的精益生产管理年度总结自评得分形成的算术平均分为基准,对各经营单位进行精益生产管理年度总评。

三、考核对象及分配1、季度、年度总评考核:以各经营单位为对象;2、考核分配原则:各经营单位第一负责人占考核比例的20%各分管领导占考核比例的40%各级执行层占考核比例的40%四、考核执行1、由质量精益管理部下级单位精益管理办公室(以下简称精益办)组织执行。

具体各周期检查评分成员说明如下:2、季度考核及年度总评,经质量精益管理部审核,报公司总裁批准后执行,同时提交企业管理总部备案。

五、具体考评项目说明1、依据精益管理办公室制定的年度工作计划,要求各经营单位制定各自的年度分解计划、目标并贯彻实施,精益管理办公室将按各考核总项和周期对各经营单位进行评价打分。

2、各考核项目的考核评分周期均以月度为单位,以月度评价得分汇总形成季度算术平均分作为考核基准分,从而对各经营单位实施季度、年度考核。

3、为了便于考核实施,对各考核总项均设置了一定的目标分值,各考核总项的算术平均分乘以权重为最终得分。

具体考核标准、要求及分值见附表。

(一)年度计划分解方案的实施及目标完成情况(权重60分):1、年度计划分解方案指:6S管理、培训管理、TPM t理、改善管理、QC?舌动管理、提案管理。

精益制造效率管理过程评价表V2.0

2 6 T5S管理 3 4 5 1 2 7 设备工装 3 4 5 1 2 3 4 5 8 班组管理 6 7 8 9 10 1 2 9 自动化 3 4 5 1 2 3 4 10 快速上量 5 6 7 8 9

现场物品、器具是否进行三定、目视化; T5S稽查记录是否完整、符合要求; 现场是否悬挂T5S相关标语、海报等宣传方式; 现场有无明显道路堵塞、物品器具乱放、垃圾等严重表 现; 设备工装是否有SOP、点检表、履历表; 设备工装维修保养、点检记录是否齐全; 设备工装现场开动率不低于90%; 设备工装是否有备件清单及相关备件; 工装简易自动化不低于80% 班组每日进行早晚会,有交接班记录 制定了岗位管理文件,员工明确岗位内容 制定了新进员工培训机制,员工有岗前培训记录 制定了关键岗位人员储备机制,有储备人员名单 建立员工奖惩机制(品质、成本、效率、现场)看板 定期实施效率冠军或优秀员工评比、表彰、宣传 员工穿戴工作服,佩戴厂服,衣着得体,新员工上岗有“ 新员工”袖标 有定期开展员工关怀活动的规划与落实(如,座谈会、宿 舍慰问、生日会、集体活动等) 停线班组口哨 现场员工无随意串岗、打闹,无做与本岗位无关事情的现 象 是否有年度自动化设备投资规划 现场自动化设备开动率不低于90% 已投入自动化设备应用效果确认 自动化设备维护保养方法的制定与执行结果 岗位自动化应用度不低于50% 有无快速上量的定义标准及规范方法 快速上量标准方法基层管理者掌握程度 新员工培训体系完善及100%考核通过 多能工和关键岗位储备比例不低于20% 对新产品DFM评审体系落实 上量前的动员会与士气提升措施 成立快速上量管理组织并有效运作 有无技能员工专项培训方法及效果评估 开线前线体设备/工装100%通过测试检讨并有记录

ቤተ መጻሕፍቲ ባይዱ

10 1 2 3 4 11 IE应用 5 6 7 8

(精品)精益生产各单位建设评分表

人力 资源

部

精益 部

△△ △△

1.5.1 制定合理化建议管理办法(合理化建议的提出

、评审、奖励、反馈、实施、监督、总结、标准化等 流程)。(补充下发精益办的红头文件:要求,激励

1

1.5 机制)

合理

化建 1.5.2 定期组织合理化建议的评审和奖励活动。 议

1~2

1.精益 组织 管理

1.5.3 合理化建议活动取得显著成效(以最终考评结 果认定的成效为准)。

红头文件,人员职责的分工,一个责任人配置一个领

导,领导分工

精益

1.1.2 公司主要领导担任领导小组组长,

1

部 各试

1.1建 立

组织

1.1.3 单位领导或部门主要领导担任推进组和实施组 组长。(必须是由公司下发的正式文件)

1

陈俊 峰

点

单位

△

机构 1.1.4 集团与各试点单位设立独立机构(精益推进办 公室)负责精益生产(专职人员不少于3人);

2012年精益生产示范区建设工作计划

维度 项目

实施措施

标

得分

牵 采取的措施分解要

责任单位

准 专 液 变 15 头

分

人

求

时间 主办 协办 4 5 6 7

1.1.1 集团、各试点单位成立精益生产领导小组、推

进组和实施组三级组织机构,各组织机构的人员、职

责明确清晰。(必须是由公司下发的正式文件)制作 1

△

1

会议,每月工作完成情 况,点检,集团月度考 核(基层、各单位)

精益 部

△

1.3.1

1.3.1.2 各试点单位制定本单位精益工作自 检评价考核制度。(建立自己的精益工作的 考核制度,以红头文件下发,制作每周的工 作计划,责任人)

精益工厂评分表 美国史丹利工具公司

2

Fillrate = 95%

Delivery

3

3

3

Fillrate = 96%

4

Fillrate = 97%

5

Fillrate = 98%

Scoring Current 0

Target

KPI Gross Productivity = 0%

1

Gross Produቤተ መጻሕፍቲ ባይዱtivity = 1-2%

ProTrak ProTrak DFMA VAVE GDP OPR GDP OPR

Lean Path of Work Corrective Action Mistake Proofing SOPs Supplier Certification Lean Path of Work OEE CpK TPM Poka Yoke Lean Path of Work Poka Yoke

Quality

5

Lean Path of Work Poka Yoke

Scoring Current 0 1

Target

KPI Fillrate less than 90% Fillrate = 90%

Tools Plant operates with little focus on customer demand, is only MRP/forecast driven. Linkage between Plant operation planning and Demand planning exists Most Value Stream Lead Times and On Time Delivery are being tracked Bottleneck processes are identified, are being monitored and improved Visual controls are established on the shop floor to communicate throughput Plant compares historical capacity to fut Value Stream improvement plans focus on reducing lead times (increasing speed through the value stream) Throughput by value stream is being reviewed daily and issues, both under and over production, are being addressed Raw material & purchased parts are b Value Stream improvements focus on production flexibility (decreasing lot sizes) Plant starting to implement a replenishment system on high volume SKUs based on customer pull from their main Distribution Center(s) Plant has taken responsibility to plan bo Run-rate volume of high running SKUs is being replenished based on customer pull from the main Distribution Centers Planning team is focused more on forecasting promotional and other abnormal demand rather than on run-rate business Key suppliers have visi S&OP Guidelines GDP Lean Path of Work VSM Throughput boards Capacity Planning Lean Path of Work VSM Huddle boards Supplier Certification Point of Use Inventory S&OP Guidelines Lean Path of Work SMED Lean Path of Work VMI Tools No action taken at this time. Manufacturing process technologies are not considered for new or existing products Productivity is owned by Plant, with little or no cross-functional participation. Projects are loaded into Pro-Trak. Existing manufacturing technologies & core processes are identified by Value Stream Productivity is co-owned by Operations and Engineering, with little or no participation by other functional groups. Project validity is maintained monthly. Continuous Improvement events are scheduled annually to supplement Funnel Deck and Green Projects. Productivity is jointly owned by all functional groups, with participation and contribution entrenched in GDP and OPR goals. Monthly rhythm exists for a cross-functional team to review existing & generate new projects. Rolling QTR goals are met. The facility is starting to move away from yearly targets and starting to focus on the four rolling quarters, evenly spilt Weekly rhythm of cross-functional team to review existing & generate new projects. Weekly rhythm of cross-functional team (such as PLMT) to review & generate new projects with focus on continuous 4 rolling quarters, resulting in a self sustaining, perpetual cost savings GDP

精益评价评分表

道要使顾客满意所需要 足顾客需求应采取纠正措 等)

做的工作

施改进绩效等做出规定

防止和发现产品缺陷 检 验 得 到 了 改 进 , 一 实 施 了 防 错 工 具 和 方 应用过程的信息和资料、 在FMEA中,全部失效模式被 在过去12个月内交付顾客

系统失效,不合格品 般 情 况 不 合 格 品 未 流 法,防止了主要失效模 分析过程、找出不合格的 识别并采取了纠正措施,即 产品实现了零缺陷。工作

够帮助其他单元开发有效

统

红色代表最优先生产,其

的拉动系统

集

他依序缓之

成顾 工作单元使按照生产 除 生 产 计 划 之 外 , 没 由工作单元成员制定生 工作单元按照顾客的需求 工作单元按照指示顾客实际 工作单元可以根据顾客的

客 计划生产的,计划的 有 别 的 信 号 指 示 生 产 产计划,生产计划是与 开始或停止生产,当生产 需用的可视信号进行生产, 最小用量生产,最小用量

部的不合格。防错装 部 发 现 的 不 合 格 。 一 一经发现,在48小时就 零缺陷。防错装置的有效 现了零缺陷。单元成员能够 (在目前没有目录的情况

置没有定期验证其有 些 防 错 装 置 没 有 验 证 采取了纠正措施。

性定期地验证,失效一经 帮助其他单元检查过程失效 下,文件化的防错模式应

效性,没有选用“最 其 有 效 性 , 发 现 失 效

评

序价

R1

R2

Y3

Y4

G5

G6

号项

1分

2分

3分

4分

5分

6分

全目 未做预防维护,工作 对 工 作 单 元 的 最 重 要 按预防维护计划的规定 单元成员是减少停机时间 单元成员得到培训并具有文 单元成员对设备进行了改

(优质文档)精益生产各单位建设评分表

汇总等管理机制(制作上下线看板,日生产计划完成 情况统计,问题发现、分析和改善;建立《生产进度

1

表》)。

1、示范区制定生产进 度表(计划和完成情 况),看板展示;2、 分析未完成情况的原因 。

分公 司制 造部/ 市场 运营 部

△△

2.1.5建立生产异常信息传递与管理机制,并在现场 配置了相应管理工具。(生产异常分类有:缺料、质 量、设备、人员、工艺技术等方面的原因;信息传递 1 主要有看板、电话等,各试点单位要建立《生产异常 记录表》、《生产异常管理流程图》)。

红头文件,人员职责的分工,一个责任人配置一个领

导,领导分工

精益

1.1.2 公司主要领导担任领导小组组长,

1

部 各试

1.1建 立

组织

1.1.3 单位领导或部门主要领导担任推进组和实施组 组长。(必须是由公司下发的正式文件)

1

陈俊 峰

点

单位

△

机构 1.1.4 集团与各试点单位设立独立机构(精益推进办 公室)负责精益生产(专职人员不少于3人);

1~2

保存。(将领导的培训列入培训计划)

1.6.3 集团、各试点单位主要领导讲授精益每年不少

于2次,讲授精益培训方面的内容要通过报道、会议 纪要等形式记录,并对每次领导参与的事实以照片形

1~2

式保存。

2.1.1 各试点单位依据生产纲领与计划制定了生产作 业时间与人员配置方案(运用了“人员算定表或人员 1 配置图”等现场管理工具)人员算定表的作用,意义

准 专 液 变 15 头

分

人

求

主办 协办 4 时5 ,制定并实施培训计划

(试点单位及集团人力资源部制定该计划,内容包括

培训内容、被培训对象、培训师、培训效果评估、培 训时间、培训地点等内容)。培训计划以红头文件下

精益生产月度考核表

精益生产月度考核表教你如何用WORD文档(2012-06-27 192246)转载▼标签:杂谈1. 问:WORD 里边怎样设置每页不同的页眉?如何使不同的章节显示的页眉不同?答:分节,每节可以设置不同的页眉。

文件――页面设置――版式――页眉和页脚――首页不同。

2. 问:请问word 中怎样让每一章用不同的页眉?怎么我现在只能用一个页眉,一改就全部改了?答:在插入分隔符里,选插入分节符,可以选连续的那个,然后下一页改页眉前,按一下“同前”钮,再做的改动就不影响前面的了。

简言之,分节符使得它们独立了。

这个工具栏上的“同前”按钮就显示在工具栏上,不过是图标的形式,把光标移到上面就显示出”同前“两个字来。

3. 问:如何合并两个WORD 文档,不同的页眉需要先写两个文件,然后合并,如何做?答:页眉设置中,选择奇偶页不同与前不同等选项。

4. 问:WORD 编辑页眉设置,如何实现奇偶页不同比如:单页浙江大学学位论文,这一个容易设;双页:(每章标题),这一个有什么技巧啊?答:插入节分隔符,与前节设置相同去掉,再设置奇偶页不同。

5. 问:怎样使WORD 文档只有第一页没有页眉,页脚?答:页面设置-页眉和页脚,选首页不同,然后选中首页页眉中的小箭头,格式-边框和底纹,选择无,这个只要在“视图”――“页眉页脚”,其中的页面设置里,不要整个文档,就可以看到一个“同前”的标志,不选,前后的设置情况就不同了。

6. 问:如何从第三页起设置页眉?答:在第二页末插入分节符,在第三页的页眉格式中去掉同前节,如果第一、二页还有页眉,把它设置成正文就可以了●在新建文档中,菜单―视图―页脚―插入页码―页码格式―起始页码为0,确定;●菜单―文件―页面设置―版式―首页不同,确定;●将光标放到第一页末,菜单―文件―页面设置―版式―首页不同―应用于插入点之后,确定。

第2 步与第三步差别在于第2 步应用于整篇文档,第3 步应用于插入点之后。

这样,做两次首页不同以后,页码从第三页开始从1 编号,完成。

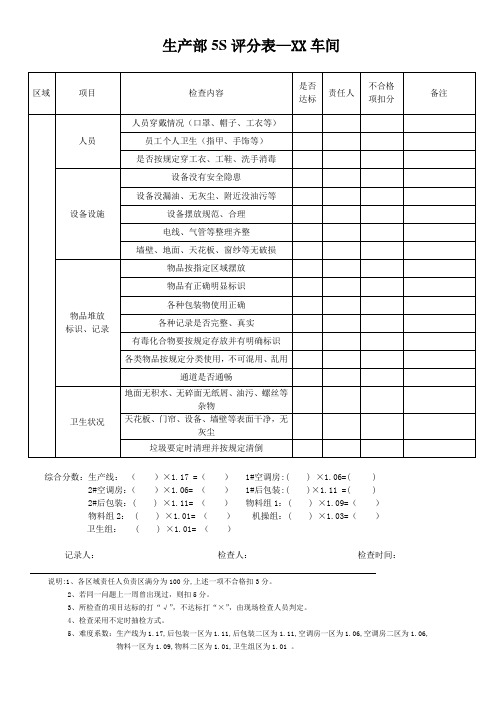

生产部5S评分表

生产部5S评分表—XX车间

综合分数:生产线:()×1.17 =() 1#空调房:( ) ×1.06=( )

2#空调房:()×1.06= () 1#后包装:( )×1.11 =( )

2#后包装:( ) ×1.11= ()物料组1:( ) ×1.09=()

物料组2: ( ) ×1.01= ()机操组:( ) ×1.03=()

卫生组: ( ) ×1.01= ()

记录人:检查人:检查时间:

说明:1、各区域责任人负责区满分为100分,上述一项不合格扣3分。

2、若同一问题上一周曾出现过,则扣5分。

3、所检查的项目达标的打“√”,不达标打“×”,由现场检查人员判定。

4、检查采用不定时抽检方式。

5、难度系数:生产线为1.17,后包装一区为1.11,后包装二区为1.11,空调房一区为1.06,空调房二区为1.06,

物料一区为1.09,物料二区为1.01,卫生组区为1.01 。

附:各区域加权系数一览

说明: K:加权系数,K={〔K1+(K2*K3)+K4〕/3+(K1*K2*K3*K4)}/2

K1:困难度系数,代表整理、整顿的困难度,主要考虑责任区域设备物品的多少,物品轻重,物品进出的频度,整理整顿的难易。

K2:面积系数,反映了责任区面积的大小。

K3:人数系数,反映了责任区人员的多寡。

K4:反映了责任区员工的整体素养。

精益制造效率管理过程评价表

是否配备专职IE人员 对专职IE和班组有无培训规划及培训记录、考核 工站物料按作业的顺序摆放在作业员前方或侧面,伸手可及, 无需走动。 工具定位在作业员前方/侧面近处,并按使用的方向放置。 使用容易拿取物料的容器/工装(不弯腰、走动) 员工作业轻松有节奏 充分使用脚,减少眼睛上下运动,减少身体的动作 作业环境适宜(作业台高度、温湿度、照明等) 是否安装短暂停计时器,记录累计停止时间和次数 是否有短暂停线管理文件并有执行 是否有短暂停线记录损失卡并有记录 是否有周短暂停线原因前三位记录分析 是否有周短暂停线原因前三位整改报告 班组、工艺对生产节拍是否有明确概念 是否有生产节拍管理文件 有各机型的线速对照表定; 两小时看板是否及时更新,信息显示是否全面 检讨组织人是否明确 工艺、巡检、班组长是否参与检讨 检讨原因是否有现场措施和后期整改措施 是否有周前三位分析整改报告 首小时检讨清晰流程的管控文件 首小时检讨是否按文件要求进行 首小时检讨清单确认记录 首小时产出达成设定目标 班组员工是否清楚了解首小时产出目标

7

设备工装

3 4 5 1 2 3 4 5

8

班组管理

6 7 8 9 10 1 2

9

自动化

3 4 5 1 2 3 4

10

快速上量

5 6 7 8 9 10 1 2

3 4 11 IE应用 5 6 7 8 9 10 1 2 12 短暂停 3 4 5 1 2 13 节拍管理 3 4 5 1 14 两小时检 讨 2 3 4 5 1 15 首小时检 讨 2 3 4 5

6

T5S管理 4 5 1 2 现场是否悬挂T5S相关标语、海报等宣传方式; 现场有无明显道路堵塞、物品器具乱放、垃圾等严重表现; 设备工装是否有SOP、点检表、履历表; 设备工装维修保养、点检记录是否齐全; 设备工装现场开动率不低于90%; 设备工装是否有备件清单及相关备件; 工装简易自动化不低于80% 班组每日进行早晚会,有交接班记录 制定了岗位管理文件,员工明确岗位内容 制定了新进员工培训机制,员工有岗前培训记录 制定了关键岗位人员储备机制,有储备人员名单 建立员工奖惩机制(品质、成本、效率、现场)看板 定期实施效率冠军或优秀员工评比、表彰、宣传 员工穿戴工作服,佩戴厂服,衣着得体,新员工上岗有“新员 工”袖标 有定期开展员工关怀活动的规划与落实(如,座谈会、宿舍慰 问、生日会、集体活动等) 停线班组口哨 现场员工无随意串岗、打闹,无做与本岗位无关事情的现象 是否有年度自动化设备投资规划 现场自动化设备开动率不低于90% 已投入自动化设备应用效果确认 自动化设备维护保养方法的制定与执行结果 岗位自动化应用度不低于50% 有无快速上量的定义标准及规范方法 快速上量标准方法基层管理者掌握程度 新员工培训体系完善及100%考核通过 多能工和关键岗位储备比例不低于20% 对新产品DFM评审体系落实 上量前的动员会与士气提升措施 成立快速上量管理组织并有效运作 有无技能员工专项培训方法及效果评估 开线前线体设备/工装100%通过测试检讨并有记录 快速上量目标达成度不低于100% 标准工时库建立 IE手法宣传看板

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

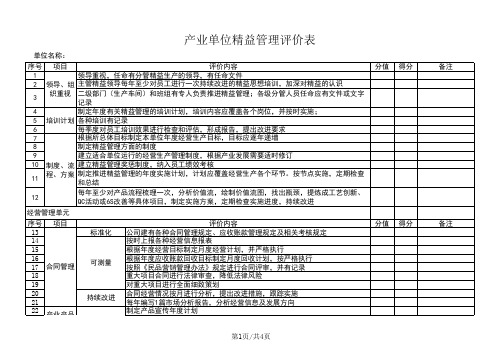

3

精益推进策划

60

3.1设立精益推进机构

20

3.2精益推进计划

20

3.3精益推进总结

20

4

精益生产实施及各项管理工具的应用

450

4.1 5S管理

60

4.1.1推行5S活动的意义

10

4.1.25S的定义与判断区分

10

4.1.3 5S活动策划

10

4.1.4 5S活动展开

10

取得的有形成果

175

5.2.1员工及顾客满意率提高

25

5.2.2不良品率下降

25

5.2.3人均生产率提高

25

5.2.4生产周期缩短

25

5.2.5库存量的降低

25

5.2.6降低成本

25

5.2.7利润提高

25

合计

1000

评价人员:评价日期:

附录B

精益生产评价打分表

被评价单位(公司)

评分类目

标准分

得分

一、报告分

50

50

二、细则打分

1

精益实施战略

60

1.1决策层对精益的重视

20

1.2精益长期推进的理念

20

1.3决策层的决心和目标

20

2

精益理论学习

80

2.1精益生产的目标

20

2.2精益生产的核心

20

2.3精益生产的理论基础

20

2.4精益理论培训

4.1.6全面推行5S活动

10

4.2生产准时化

160

4.2.1合理布局

20

4.2.2多能工

20

4.2.3均衡生产

20

4.2.4快速切换

20

4.2.5看板管理

10

4.2.6视听管理

20

4.2.7标准作业

10

4.2.8作业标准

20

4.2.9物流与搬运

20

4.3自动化

50

4.3.1工序内建品质

30

4.3.2自动防错

4.6持续改善

60

4.6.1价值流的识别与应用

20

4.6.2持续改善活动开展

20

4.6.3基本的持续改善方法

20

5

精益生产实施效果评价

300

5.1精益生产后取得的无形成果

125

5.1.1系统应变能力提高

25

5.1.2管理简单化

25

5.1.3精益人才培养

25

5.1.4公司形象提升

25

5.1.5精益公司文化形成

20

4.4 TPM活动

40

4.4.1 TPM管理目标

10

4.4.2设备基础管理

10

4.4.3设备维护保养

10

4.4.4设备评价方法

10

4.5全面质量管理

80

4.5.1质量管理体系建立

20

4.5.2质量方针包含精益

15

4.5.3质量目标包含零缺陷

15

4.5.4精益技术应用

15

4.5.5零缺陷的展开

15