二级斜齿圆柱齿轮减速器的MATLAB优化设计

基于MATLAB复合形法的二级圆柱齿轮减速器的优化设计

+cos2β≤0

(4)

i=31.5,齿轮齿宽系数 准d=0.4;大齿轮材料为 45 钢,正 火,HB187~207, 小齿轮也为 45 钢, 调质, HB228~

低速级

-

[σH]2mn23z13i2准d 8×9252K2T3

+cos2β≤0

(5)

32

第 32 卷第 08 期 2011 年 08 月

50%。 可见改进后的车架没有过大的扭曲变形,其抗 辆,其工作路况比较集中,受力性 架是重型载货车的重要承载部件,车架质量的好坏

能大大提高,满足了设计和使用要求。

直接关 系到重型载 货车的性能 。 本文针对 YJ3128

NODAL SOUTION STEP=1 SUB=1 TIME=1 SEQV (AVG) DMX=53.356 SMN=93 240 SMX=.200E+09

often less than the actual best design. Based on the design in general, using the total center distance’s

minimum as the optimization objective, a mathematical model to MATLAB software platform, the use of

强度、刚度和寿命等条件下,取减速器的总中心距 a

为最终优化设计目标,通常总中心距

a=

1 2cos

β

[mn1z1(1+i1)+mn2z3(1+i2)]

(1)

式 中 mn1、mn2— ——高 速 级 和 低 速 级 齿 轮 的 法 向 模 数;

i1、i2— — — 高 速 级 和 低 速 级 的 传 动 比 ; z1、z2— — — 高 速 级 和 低 速 级 小 齿 轮 齿 数 ;

基于MATLAB的二级圆柱齿轮减速器优化设计

基于MATLAB 的二级圆柱齿轮减速器优化设计*张慧鹏(运城学院机电工程系,运城044000)Optimization design of the two-stage helical cylindrical gear reducer based on MATLABZHANG Hui-peng(Department of Mechanical &Electrical Engineering ,Yuncheng University ,Yuncheng 044000,China )文章编号:1001-3997(2010)04-0079-02【摘要】传统减速器设计一般通过反复的试凑、校核确定设计方案,虽然也能获得满足给定条件的设计方案,但方案一般不是最佳的。

在系统研究二级圆柱齿轮减速器优化设计目标、设计变量和约束条件的基础上,建立了优化设计数学模型。

利用MATLAB 的优化工具箱,对减速器进行优化设计,简化了复杂的编程,提高了设计效率和质量。

关键词:齿轮;减速器;MATLAB ;优化设计【Abstract 】Traditionally ,in order to get satisfied design data of reducer ,you must cut and try again and again.Although this design data can satisfy conditions given ,it is not optimal.After establishment of target function ,choice of parameters and confirmation of constraint conditions of the two -stage helical cylindrical gear reducer are systematically studied ,its optimum mathematical model is set up.The reducer is designed by MATLAB Optimization Toolbox ;it simplifies the computer programs and enhances the de -sign efficiency and quality.Key words :Gear ;Reducer ;MATLAB ;Optimization design中图分类号:TH122文献标识码:A*来稿日期:2009-06-19*基金项目:运城学院院级科研项目(2008118)1引言齿轮减速器是原动机和工作机之间独立的闭式机械传动装置,能够降低转速和增大扭矩,是一种被广泛应用在工矿企业及运输、建筑等部门中的机械部件[1]。

二级减速器优化设计论文最终版.doc

毕业设计(论文)正文题目减速器优化设计与制造-设计专业机械设计制造及其自动化班级汽车服务0811班姓名代军军学号08130033指导教师职称刘海生副教授2012年5月16 日减速器优化设计与制造-设计摘要:传统的减速器设计一般通过反复的试凑、校核确定设计方案,虽然也能获得满足给定条件的设计方案,实践证明,按照传统设计方法作出的设计方案,大部分都有改进的余地,不是最佳方案。

本文将对二级斜齿圆柱齿轮减速器进行优化设计。

考虑到以中心距最小为目标,在此采用了惩罚函数法。

通过设计变量的选取、目标函数和约束条件的确定,建立了斜齿圆柱齿轮减速器设计的数学模型。

编写了优化设计程序,通过在计算机上运行和计算,得出优化设计各参数的大小。

结果表明,采用优化设计方法后,在满足强度要求的前提下,减速器的尺寸大大降低了,减少了用材及成本,提高了设计效率和质量。

关键词:斜齿轮;减速器;优化设计;惩罚函数法;中心距Reducer to optimize the design and manufacturing - design Abstract:Traditionally, in order to get satisfied design data of reducer, you must cut and try again and again. Although this design can satisfy conditions given. Proved by the practice, according to the traditional design method to the design, most of them have room for improvement, it is not optimal.In this article we will two-grade helical cylindrical gear redactor conduct optimal design . Taking account the minimum distance of center into the goal, penalty function used in this method . In this paper, by the way of selecting design variable , setting up goal function and restriction condition , the mathematical model of cylindrical gear reducer is established . The preparation of the optimal design program , run by the computer and calculating the optimal design parameters . The results show that the optimal design methods , strength requirements are met under the premise of the size reducer greatly reduced, reducing the timber and the cost , improve the design efficiency and quality.Key words:Helical Cylindrical Gear Redactor ;optimal design ;penalty function ;Center distance;Conventional Design目 录1绪 论 ...........................................................................................1 2概 述 . (2)2.1机械优化设计与减速器设计现状 (2)2.2课题的主要任务 .......................................................................3 3二级斜齿圆柱齿轮减速器的优化设计 . (4)3.1原始数据及优化目标 (4)3.1.1原始数据 (4)3.1.2优化目标 (4)3.2减速器优化方案的确定 (4)3.3减速器的数学模型 (5)3.3.1确定变量 (5)3.3.2建立目标函数 (5)3.3.3建立约束函数 (6)3.3.4标准数学模型 (7)3.4算法的选取与建立 (8)3.5 matlab 语言程序编辑 (9)3.5.1 Matlab 简介 (9)3.5.2 matlab 编程 (10)3.5.3优化结果处理 .............................................................. 13 4轴的设计计算 .. (14)4.1高速轴的设计 (14)4.1.1求输入轴上的功率P1,转速n1,转矩T1 (14)4.1.2求作用在齿轮上的力 (14)4.1.3初步确定轴的最小直径 (14)4.2中间轴的设计 (16)4.2.1计算作用在齿轮上的力 (16)4.2.2初步估算轴的直径 (17)4.2.3轴的结构设计 (17)4.3低速轴的设计 (18)4.3.1求输出轴上的功率3P ,转速3n ,转矩3T (18)4.3.2求作用在齿轮上的力 (18)4.3.3初步确定轴的最小直径 (18)4.3.4轴的结构设计 .............................................................. 19 5轴校核 .. (21)5.1高速轴的校核 (21)5.2中间轴的校核 (24)5.3输出轴的校核 ........................................................................ 26 6键和联轴器的选择 .. (30)6.1键的设计和计算 (30)6.1.1高速轴上键的设计 (30)6.1.2中间轴上键的设计 (30)6.2联轴器的选择 (32)6.2.1类型选择 (32)6.2.2载荷计算 (32)7电动机的选择 (33)7.1电动机类型和结构形式 (33)7.2电动机容量 (33)8箱体结构及附件的设计 (34)8.1箱体结构的设计 (34)8.2附件设计 (34)8.3 润滑密封设计 (36)结论 (37)【参考文献】 (38)致谢 (39)湖北文理学院毕业设计(论文)报告纸1绪论齿轮减速器在各行各业中十分广泛地使用着,是一种不可缺少的机械传动装置。

基于MATLAB的两级直齿圆柱 齿轮减速器优化设计

专业:机械设计制造及其自动化学号:0412070117Hebei Normal University of Science & Technology本科毕业设计题目:基于MATLAB的两级直齿圆柱齿轮减速器优化设计院(系、部):机电工程学院学生姓名:孙小亮指导教师:张小芹职称讲师2011年 6月9 日河北科技师范学院教务处制资料目录1. 学术声明 (1)2. 河北科技师范学院本科毕业论文(设计) (61)3. 河北科技师范学院本科毕业论文(设计)任务书 (2)4. 河北科技师范学院本科毕业论文(设计)开题报告 (3)5. 河北科技师范学院本科毕业论文(设计)中期检查表 (1)6. 河北科技师范学院本科毕业论文(设计)答辩记录表 (1)7. 河北科技师范学院本科毕业论文(设计)成绩评定汇总表 (2)8 河北科技师范学院本科毕业论文(设计)工作总结 (2)9 其他反映研究成果的资料(如公开发表的论文复印件、效益证明等)……………………………………………………………共页河北科技师范学院本科毕业设计基于MATLAB的两级直齿圆柱齿轮减速器优化设计院(系、部)名称:机电工程学院专业名称:机械设计制造及其自动化学生姓名:孙小亮学生学号: 0412070117指导教师:张小芹2011年 5月 26 日河北科技师范学院教务处制学术声明本人呈交的学位论文,是在导师的指导下,独立进行研究工作所取得的成果,所有数据、图片资料真实可靠。

尽我所知,除文中已经注明引用的内容外,本学位论文的研究成果不包含他人享有著作权的内容。

对本论文所涉及的研究工作做出贡献的其他个人和集体,均已在文中以明确的方式标明。

本学位论文的知识产权归属于河北科技师范学院。

本人签名:日期:指导教师签名:日期:减速器中直齿圆柱齿轮承载能力计算涉及齿轮的设计、制造工艺、材料和检验等各方面的因素,是一个十分复杂的问题,在减速器设计中齿轮参数的计算繁琐,且手工计算容易出错,在机械传动设计的工作量中占用了较大比重。

基于MatLab的齿轮减速器的可靠性优化设计

4、根据可靠性模型,对减速器进行优化设计,寻求最佳设计方案。

4、如果仿真结果不满足设计要求,需要对优化方案进行调整,并重新进行仿 真分析,直至达到预期效果。

参考内容二

内容摘要

随着现代工业的不断发展,齿轮减速器作为一种广泛应用于机械系统中的传 动装置,其性能和设计质量对于整个系统的运行至关重要。而MATLAB作为一种强 大的数学计算和工程设计工具,为齿轮减速器的优化设计提供了有效的手段。

4、根据可靠性模型,对减速器进行优化设计,寻求最佳设计方案。

4、根据可靠性模型,对减速器 进行优化设计,寻求最佳设计方 案。

4、根据可靠性模型,对减速器进行优化设计,寻求最佳设计方案。

1、在MATLAB中导入优化后的减速器设计方案,并利用Simulink模块构建优 化后的减速器模型。

4、根据可靠性模型,对减速器进行优化设计,寻求最佳设计方案。

利用MATLAB的数值计算功能,可以对齿轮减速器的性能进行详细分析。例如, 可以通过模拟齿轮的啮合过程,计算齿轮的应力、接触强度等;通过分析减速器 的传动效率,评估其传动性能。这些分析结果可以为优化设计提供重要的参考依 据。

3、优化设计

3、优化设计

基于MATLAB的优化设计工具箱,可以对齿轮减速器的参数进行优化。通过定 义优化目标函数,如最小化齿轮应力、最大化传动效率等,可以求解出满足要求 的最佳参数组合。这种方法可以在保证性能的同时,降低材料消耗和制造成本。

基于MatLab的齿轮减速器 的可靠性优化设计

01 引言

目录

02 内容概述

03 MatLab基础知识

圆柱齿轮减速器的优化设计概要

本科毕业论文(设计)题目圆柱齿轮减速器的优化设计学院工程技术学院专业机械设计制造及其自动化年级2010级学号姓名指导教师成绩2014年5 月15日目录摘要 (1)Abstract. (2)0文献综述 (3)0.1圆柱齿轮减速器的主要优缺点 (3)0.2研究意义及未来前景 (4)1.引言 (5)1.1优化设计概述 (5)1.2 优化设计的过程 (7)1.3优化设计的应用 (7)2.MATLAB与优化设计 (8)2.1MATLAB软件概述 (8)2.2 MATLAB的优化设计过程 (9)2.2.1 设计变量选择 (9)2.2.2 目标函数与约束的确定 (10)2.2.3 数学模型确立 (10)2.3 fmincon函数 (10)3. 两级圆柱齿轮减速器优化设计方案 (11)3.1齿轮传动应满足的基本要求 (11)3.1.1 齿轮传动的失效形式 (12)3.1.2齿轮传动的设计准则 (12)3.1.3齿轮传动的精度 (12)3.2 两级圆柱齿轮传动的设计理论 (13)3.3优化设计实例和数学模型 (16)3.4 多元函数的有约束优化问题 (18)3.4.1使用fmincon需建立的函数文件 (18)3.4.2优化结果分析和处理 (23)4.结论 (24)参考文献 (25)致谢 (26)圆柱齿轮减速器的优化设计熊小强西南大学工程技术学院,重庆400715摘要:圆柱齿轮减速器是原动机和工作机之间独立的闭式传统机械传动装置,能够降低转速和增大转矩,是一种被广泛应用在工矿企业及运输、建筑等部门的机械传动装置。

减速器中圆柱齿轮承载能力计算涉及齿轮的设计、制造工艺、材料和检验等各方面的因素,是一个十分复杂的问题,在减速器设计中齿轮参数的计算繁琐,且手工计算容易出错,在机械传动设计的工作量中占用了较大比重。

为了降低减速器的成本,提高设计和工作效率,需要对圆柱齿轮减速器进行优化设计,选择其最佳参数提高承载能力,减轻重量和降低成本等各项指标。

二级斜齿轮圆柱齿轮优化设计

第一章前言1.1我国斜齿轮减速器的发展现状自20世纪60年代以来,我国先后颁布制定了《JB1130—70圆柱齿轮减速器》等一系列的减速器标准,进而形成了大量生产二级减速器的企业,为我国减速器的发展尊定了良好的发展基础。

自改革开放以来我国在现有的基础上引进了大量的西欧、美国、日韩的先进设备。

通过自身的不断地引进、消化吸收和不断的创新,从而掌握了先进的技术以及科研攻关,逐步掌握了各种高速和低速重载齿轮装置的设计制造技术.新材料(铝、钛合金、有色金属)的使用和热处理工艺的不断改进使齿轮加工的精度都有所提高。

随着我国经济不断市场化,齿轮行业的发展有了大幅度的提高,新的知识产权逐步的增多,齿轮的专业人数也不断提升。

从而使整个机械行业得到提升,创新能力和制造能力都有了十足的进步。

总之,减速器和齿轮的设计制造技术的发展,在很大程度上反映了一个国家的工业化水平。

因此,对减速器的创新发展和科学计算机技术的应用在我国将有很大的发展空间和发展趋势。

我国是世界上最大的发展中国家,工业化在全国还没有达到普及,因此在日后的几十年间我国将会大力的发展机械制造,机械设计等等。

优化的目标就是在原有功能的基础上达到体积、质量的最小化。

从而达到节约不可再生资源,为我国节约型社会的发展贡献出自己的一份力量。

优化设计将会达到国家的重视,社会的认可,具有很大的现实意义。

1.2 机械的优化设计随着计算机技术的迅速发展,机械优化设计在计算机基础上发展起来的一门新的学科。

它是根据优化的原理和方法,利用计算机快速的反应原理和精确的计算程度为基础寻求最优化设计参数的一种科学算法。

优化的理论结果和实践的现实结果相结合证实优化设计可以使产品在保证功能的基础上达到重量的减轻,体积的缩小,成本的降低等。

1.3 设计方案的确定和课题设计任务分析①当我们较为系统的求解一个实际优化问题时,我们首先把这个问题具体的分析从而转化到理论计算上面来,即建立一个初步的数学模型;其次根据所建立的数学模型的特征进行详细的分析和求解,以便得出符合实际要求的优化算法;再次根据选定的优化算法,编写相对应的计算程序进行理论的最优化求解。

基于MATLAB的二级齿轮减速器的优化设计

优化设计项目基于MATLAB 的二级齿轮减速器的优化设计1 引言齿轮减速器是原动机和工作机之间独立的闭式机械传动装置,能够降低转速和增大扭矩,是一种被广泛应用在工矿企业及运输、建筑等部门中的机械部件。

在本学期的机械课程设计中,我们对二级齿轮减速器进行了详细的计算和AUTOCAD 出图。

在计算齿轮减速器中心距时,采用普通的计算方法,得到的中心距明显偏大,减速器不够紧凑,因而在这里我们采用matlab 优化方法进行优化,并和我们原有的数据进行比较,验证优化的结果。

2 数学模型的建立二级圆柱齿轮减速器,要求在保证承载能力的条件下按照总中心距最小进行优化设计。

在设计中,我们选取了第四组数据,即已知:高速轴输入功率R=4Kw ,高速轴转速n=960r /min ,总传动比i=31.5,齿轮的齿宽系数Φ=0.4;大齿轮45号钢,正火处理,小齿轮45号钢,调质处理,总工作时间不少于5年。

2.1选取设计变量减速器的中心距式为:式中:1n m 、2n m 为高速级与低速级齿轮的法面模数,1i 、2i高速级与低速级传动比,1z 、3z 高速级与低速级的齿数比;β小齿轮齿数齿轮的螺旋角。

计算中心距的独立参数有:1n m 、2n m 、1i (2i =31.5/1i)、1z 、3z 、β故优化设计变量取:12131[,,,,,]T n n X m m z z i β==123456[,,,,,]Tx x x x x x2.2 建立目标函数将中心距公式用设计变量表示,确定目标函数为:1354456()[(1)(131.5/)]/(2cos )f x x x x x x x x =+++根据传递功率与转速分析,综合考虑传动平稳、轴向力不可太大,能满足短期过载,高速级与低速级的大齿轮浸油深度大致相近,齿轮的分度圆尺寸不能太小等因素,各变量的上下限取如下边界:12125,26,1422,n n m m z ≤≤≤≤≤≤311622,5.87,815o oz i β≤≤≤≤≤≤。

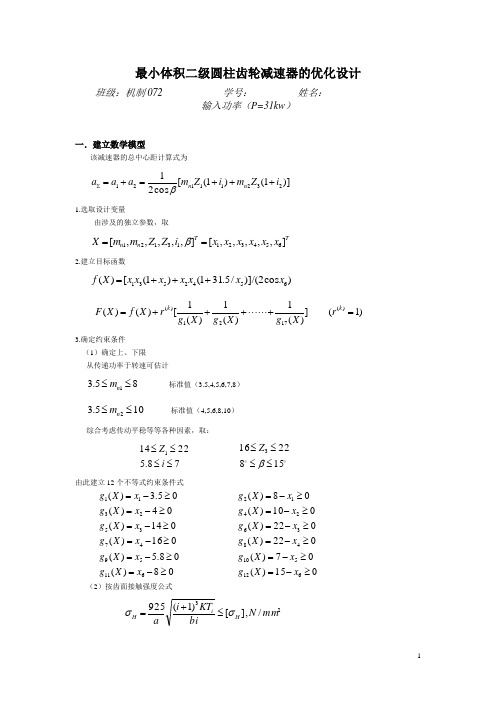

最小体积二级圆柱齿轮减速器的优化设计

最小体积二级圆柱齿轮减速器的优化设计班级:机制072 学号: 姓名:输入功率(P=31kw )一.建立数学模型该减速器的总中心距计算式为)]1()1([cos 2123211121i Z m i Z m a a a n n +++=+=∑β1.选取设计变量由涉及的独立参数,取T T n n x x x x x x i Z Z m m X ],,,,,[],,,,,[65432113121==β2.建立目标函数)cos 2/()]/5.311()1([)(6542531x x x x x x x X f +++=)1(])(1)(1)(1[)()()(1721)(=+⋅⋅⋅⋅⋅⋅+++=k k r X g X g X g r X f X F 3.确定约束条件(1)确定上、下限从传递功率于转速可估计85.31≤≤n m 标准值(3.5,4,5,6,7,8)105.32≤≤n m 标准值(4,5,6,8,10)综合考虑传动平稳等等各种因素,取:78.522141≤≤≤≤i Z 15822163≤≤≤≤βZ由此建立12个不等式约束条件式08)(08.5)(016)(014)(04)(05.3)(6115947352311≥-=≥-=≥-=≥-=≥-=≥-=x X g x X g x X g x X g x X g x X g 015)(07)(022)(022)(010)(08)(61251048362412≥-=≥-=≥-=≥-=≥-=≥-=x X g x X g x X g x X g x X g x X g(2)按齿面接触强度公式23/],[)1(925mm N bi KT i a H iH σσ≤+=得到高速级和低速级齿面接触强度条件分别为0cos )925(8][3112131312≥-βϕσT K i Z m an H [1]0cos )925(8][3222233322≥-βϕσT K i Z m an H [2](3)按轮齿弯曲强度计算公式[][]22211221111111/,/,5.1mm N y y mm N y m bd T K F F F F n F σσσσσ≤=≤=得到高速级和低速级大小齿轮的弯曲强度条件分别为0cos )1(3][2213111111≥-+βϕσZ m i T K y n a F [3]0cos )1(3][2213111122≥-+βϕσZ m i T K y n a F [4]0cos )1(3][2233222233≥-+βϕσZ m i T K y n a F [5]0cos )1(3][2233222244≥-+βϕσZ m i T K y n a F [6](4)按高速级大齿轮与低速轴不干涉相碰条件02/22≥--de E a得 0)(cos 2)1(1111232≥-+-+i Z m m E i Z m n n n β [7]对式[1]至式[7]代入有关数据:m mE y y y y K K m mN i T m m N n P T m m N m m N m m N F F F F H 50302.0,256.0,302.0,248.0204.1,225.1210760,2107609550/6.410][][,/0.445][][/5.896][432121121112422312=======⋅=⋅=======σσσσσ(注:查相关《机械设计手册》,得相关公式:许用接触应力 i i b d F Z Z Z Z K K K K Z t B E H H H V A H 11+⋅=εαββσ许用弯曲应力 αββεαασF F V A S F nt F K K K K Y Y Y Y bm F =21311)1(2000HP a a a t i KT i A a a b d T F σϕϕ+=== 因螺旋角、材料、要求等与例题相同,各类系数(如K ,y,E之类)与例题相同;因材料与例题选取相同,则a A 、HP σ等参数相同。

二级直齿圆柱齿轮减速器优化设计

c(7)=x(5)-0.2

c(8)=x(6)-0.2

c(9)=1200-x(5)*x(3)

c(10)=1560-x(6)*x(4)

c(11)=x(9)-25

c(12)=35-x(9)

c(13)=x(10)-30

c(14)=40-x(10)

c(15)=x(7)-x(1)-0.5*x(10)-40

c(28)=55-sqrt((67*10^8*x(8))/(x(6)^2*x(4)^2)+20*10^8*1.75^2)/0.1*x(12)^3

c(22)=249.71-(2*1.3*16.55*10^4)/(x(2)*x(13)*x(6)^2*(0.2824+0.0003539x(14)-0.0000854x(14)^2))

c(23)=0.003*x(7)-(588.8*x(7)^3)/(3014*x(3)*x(5)*x(9)^4)

c(24)=0.003x(8)-(984.32*x(8)^3)/(2833*x(6)*x(3)*x(11)^4)

一级减速:

二级减速:

(10)主动轴的弯曲强度条件:

式中: ——轴上的扭矩, ;

——轴上的弯矩, , ;

——考虑扭矩和弯矩的作用性质差异的系数,取 ;

——轴的许用弯曲应力, ;

——轴的抗弯剖面系数,对实心轴

(11)仿照前面的处理方法可得从动轴弯曲强度条件:

2.

1、采用MATLAB工具箱进行优化

首先在当前MATLAB的工作目录下建立目标函数文件myfun.m文件:

式中:

——载荷系数,取 =1.3;

——小齿轮传递转矩;

——齿轮许用接触应力,现按原材料及原设计数据,取 =885 ;

基于Matlab的二级圆柱齿轮减速器的可靠性优化设计

基于Matlab 的二级圆柱齿轮减速器的可靠性优化设计一.概述:机械优化设计和机械可靠性设计,都是在常规机械设计的基础上发展和延伸的新的设计方法。

在实际应用这两种方法已产生了较好的技术经济效果。

但是传统机械优化方法忽律了各个设计参数的离散性,没有考虑零件在加工装配中的尺寸误差,材料力学性质和载荷的离散性等影响,得到的设计参数未必可行。

机械可靠性设计对于某些机械设计问题,由于未采用优化方法,也同样无法得到满意的设计结果。

为了弥补二者的不足,将优化技术和可靠性设计理论相结合,就形成了可靠性优化设计。

机械可靠性优化设计是建立在近代数学概率与最优化方法的基础上,其应用涉及机构设计,强度与寿命设计,选材和失效分析等多方面的设计变量和参数,并规定了明确的技术经济性和可靠性指标,所建立的概率优化模型的目标函数具有高维,非凸和非线性的特点,并且需要满足多种随机约束条件,按照这种方法设计的机械产品,既能保证产品在工作中的可靠性,又可以使产品的功能,安全性,重量,体积以及成本等参数获得优化解,显示出比较明显的技术经济效益。

因此,可靠性优化设计是一种更具工程实用价值,先进的综合设计方法。

当然,从机械设计学的角度看,可靠性设计,优化设计和可靠性优化设计都是一种现代设计方法,与传统常规设计方法有天然内在联系,每种方法都不是万能的,各有特点,也各有局限性。

由于机械设计问题的复杂性,自然要具体问题具体分析,根据不同的设计对象选用相应的设计方法或者将有关的设计方法结合起来,以寻求高质量,高效率的设计方法。

二.机械可靠性优化设计内容1.系统可靠性的最优分配:以系统的目标可靠度及其它条件为约束,最优分配系统的可靠度给子系统和零部件,使系统的某些指标,如成本,总费用等达到最优方案。

2.以可靠度最大为目标的可靠性优化设计:要求在保证产品某些功能指标和经济指标的条件下,求得产品具有最大可靠度的设计方案。

3.以可靠度为约束条件的可靠度优化设计:要求在保证可靠性指标的条件下,采用最优化方法求得成本最低或结构尺寸,质量最小的设计方案。

基于MATLAB的圆柱齿轮减速器优化设计

基于MATLAB的圆柱齿轮减速器优化设计

金全意;孟航

【期刊名称】《金陵科技学院学报》

【年(卷),期】2010(026)001

【摘要】以体积最小为目标建立了圆柱齿轮减速器的优化设计数学模型,通过采用MATLAB软件中的优化算法,实现圆柱齿轮减速器参数的优化设计,证明利用MATLAB优化工具箱求解优化问题,不用编写大量算法程序,提高了设计效率,算法可靠,非常实用.

【总页数】3页(P21-23)

【作者】金全意;孟航

【作者单位】上海工程技术大学机械工程学院,上海,201620;上海工程技术大学机械工程学院,上海,201620

【正文语种】中文

【中图分类】TH162

【相关文献】

1.基于MATLAB的二级斜齿圆柱齿轮减速器的优化设计 [J], 王保民;程伟;邹颖康;李鹏

2.基于MATLAB的二级圆柱齿轮减速器优化设计 [J], 张志红;

3.基于MATLAB的二级圆柱齿轮减速器优化设计 [J], 张志红

4.基于MATLAB的二级圆锥-圆柱齿轮减速器优化设计 [J], 高彦军;史春娟

5.基于Matlab的圆柱齿轮减速器最小中心距优化设计 [J], 刘政;周俊荣;王瑞超;李会军

因版权原因,仅展示原文概要,查看原文内容请购买。

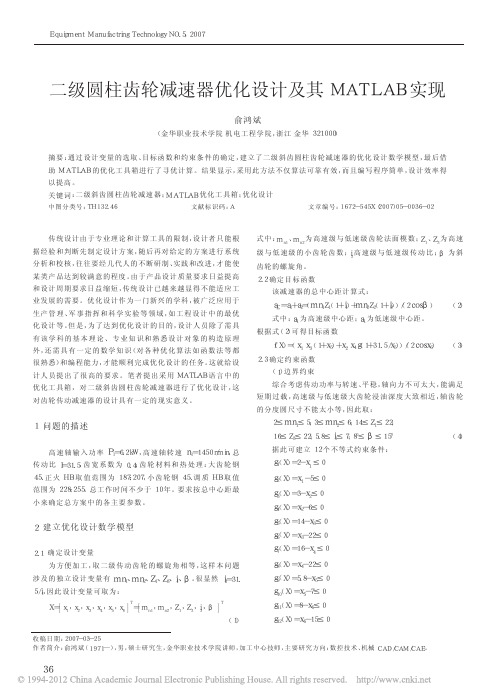

二级圆柱齿轮减速器优化设计及其MATLAB实现

式中: a1 为高速级中心距; a1 为低速级中心距。

根据式( 2) 可得目标函数

(f X) =( x1 x3( 1+x5) +x2 x4g( 1+31.5/x5) ) (/ 2cosx6) ( 3)

2.3 确定约束函数

( 1) 边界约束

综合考虑传动功率与转速、平稳, 轴向力不可太大, 能满足

短期过载, 高速级与低速级大齿轮浸油深度大致相近, 轴齿轮

齿轮、轴 承 、平 键 建 模 采 用 优 化 结 果 完 成 参 数 设 计 , 箱 体 、 甩油环、端盖和油标采用零件族设计, 螺栓、螺母等采用参数表 进行设计, 不同规格的零件可通过修改参数获得。

3 利用 M A TLA B 优化工具箱求解

( 1) 编制目标函数文件 gear.m function f=gear(x) f=( x(1)*x(3)*(1+x(5))+x(2)*x(4)*(1+31.5/x(5))) /(2cosx(6)) ( 2) 编制约束函数文件 m ycon.m Function[g,q]=m ycon(x) g(1,1)=2-x(1) g(2,1)=x(1)-5 g(3,1)=3-x(2) g(4,1)=x(2)-6 g(5,1)=14-x(3) g(6,1)=x(3)-22 g(7,1)=16-x(4) g(8,1)=x(4)-22 g(9,1)=5.8-x(5) g(10,1)=x(5)-7 g(11,1)=8-x(6) g(12,1)=x(6)-15 g(13,1)=cos^3x(6)-3.079*10^-6x(1)^3*x(3)^3x(5) g(14,1)=x(5)^2cos^3x(6)-1.017*10^-4x(2)^3x(4)^3 g(15,1)=cos^2x(6)-9.939*10^-5x(1)^3x(3)^2(1+x(5)) g(16,1)=cos^2x(6)-1.116*10^-4x(1)^3x(3)^2(1+x(5)) g(17,1)=x(5)^2cos^2x(6)-1.076*10^-4x(1)^3x(3)^2(31.5+x(5)) g(18,1)=x(5)^2cos^2x(6)-1.171*10^-4x(2)^3x(4)^2(31.5+x(5)) g(19,1)=x(5)(2(x(1)+50)cosx(6)+x(1)x(3)x(5))-x(2)x(4)(x(5) +31.5)

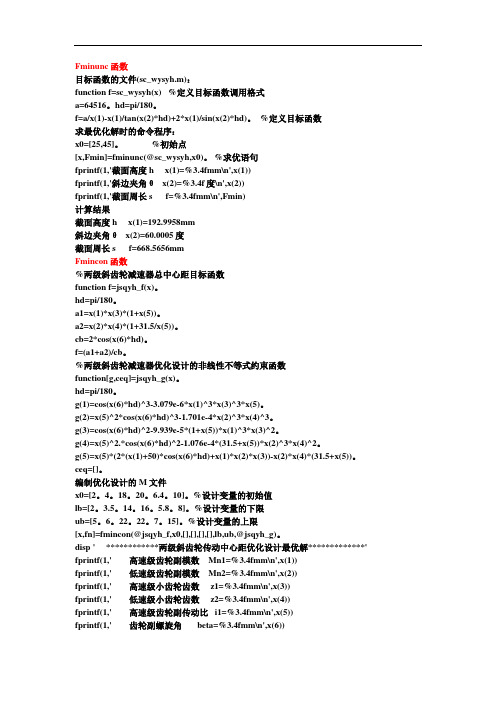

两级斜齿轮减速器优化设计方案程序代码

Fminunc函数目标函数的文件(sc_wysyh.m):function f=sc_wysyh(x) %定义目标函数调用格式a=64516。

hd=pi/180。

f=a/x(1)-x(1)/tan(x(2)*hd)+2*x(1)/sin(x(2)*hd)。

%定义目标函数求最优化解时的命令程序:x0=[25,45]。

%初始点[x,Fmin]=fminunc(@sc_wysyh,x0)。

%求优语句fprintf(1,'截面高度h x(1)=%3.4fmm\n',x(1))fprintf(1,'斜边夹角θ x(2)=%3.4f度\n',x(2))fprintf(1,'截面周长s f=%3.4fmm\n',Fmin)计算结果截面高度h x(1)=192.9958mm斜边夹角θ x(2)=60.0005度截面周长s f=668.5656mmFmincon函数%两级斜齿轮减速器总中心距目标函数function f=jsqyh_f(x)。

hd=pi/180。

a1=x(1)*x(3)*(1+x(5))。

a2=x(2)*x(4)*(1+31.5/x(5))。

cb=2*cos(x(6)*hd)。

f=(a1+a2)/cb。

%两级斜齿轮减速器优化设计的非线性不等式约束函数function[g,ceq]=jsqyh_g(x)。

hd=pi/180。

g(1)=cos(x(6)*hd)^3-3.079e-6*x(1)^3*x(3)^3*x(5)。

g(2)=x(5)^2*cos(x(6)*hd)^3-1.701e-4*x(2)^3*x(4)^3。

g(3)=cos(x(6)*hd)^2-9.939e-5*(1+x(5))*x(1)^3*x(3)^2。

g(4)=x(5)^2.*cos(x(6)*hd)^2-1.076e-4*(31.5+x(5))*x(2)^3*x(4)^2。

g(5)=x(5)*(2*(x(1)+50)*cos(x(6)*hd)+x(1)*x(2)*x(3))-x(2)*x(4)*(31.5+x(5))。

基于MATLAB复合形法的二级圆柱齿轮减速器的优化设计

have interest on the randomnation of the spindle parameters recenttly. An reliability -based stiffness

第 32 卷第 08 期 2011 年 08 月

煤矿机械 Coal Mine Machinery

Vol.32No.08 Aug. 2011

基于 MATLAB 复合形法的二级圆柱齿轮减速器的

优化设计

陈 惠, 詹少华, 阮进华 (安徽理工大学 机械工程学院, 安徽 淮南 232001)

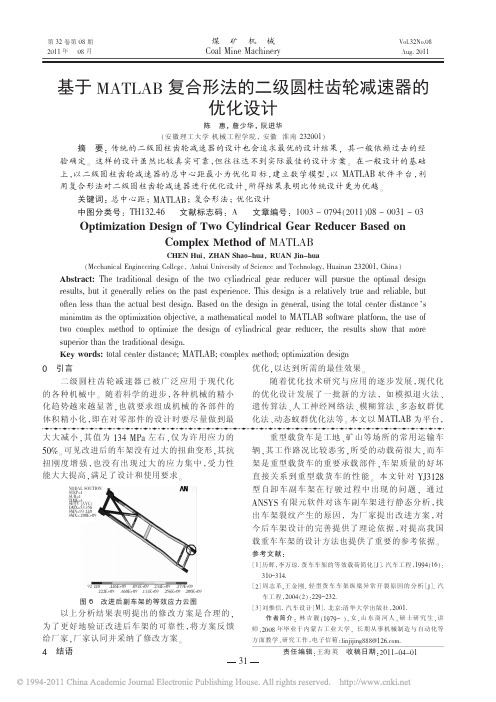

摘 要: 传统的二级圆柱齿轮减速器的设计也会追求最优的设计结果, 其一般依赖过去的经 验确定。 这样的设计虽然比较真实可靠,但往往达不到实际最佳的设计方案。 在一般设计的基础

利用复合形法,对二级圆柱齿轮减速器进行优化设 255,总工作时间要求 10 a 以上,2 班制(40 000 h)。所

计,充分体现了复合形法优化的较好效果。

设计二级圆柱减速器的简图如图 2。

1 复合形法理论介绍

输出端

1.1 基本思想 在可行域中选取 k 个设计点 (n+1≤k≤2n)作

为初始复合形的顶点,比较各顶点目标函数值的大

12 34

小,去掉目标函数值最大的顶点(最坏点)。 然后,以

输入端

坏点以外其余各点的中心为映射中心,用坏点的映 射点替换该点,构成新的复合形顶点。 反复迭代计 算,使复合形不断向最优点移动和收缩,直至收缩 到复合形的顶点与形心非常接近,且满足迭代精度 要求为止。

由于复合形的形状不必保持规则的图形,对目 标函数及约束函数的性状又无特殊要求,因此该法 的适应性较强,在优化设计中得到广泛应用。 1.2 复合形法优化的具体过程

基于MATLAB的圆柱齿轮减速器优化设计

基于MATLAB的圆柱齿轮减速器优化设计

陈春雨;王艳琴

【期刊名称】《大庆师范学院学报》

【年(卷),期】2009(29)6

【摘要】优化设计是将最优化理论和计算技术应用于设计领域,为工程设计提供一种重要的设计方法.在对圆柱齿轮减速器优化设计分析的基础上,建立了圆柱齿轮减速器的优化设计数学模型,选取了合理的设计变量,并且确定了合适的约束条件,采用遗传算法来求解该优化设计问题.利用遗传算法优化得到的优化解与罚函数优化得到的优化解进行对比,差别较小.优化结果表明,利用遗传算法进行工程结构中的优化设计,优化方法可靠有效,能够使实际设计效率得到明显的提高.

【总页数】4页(P1-4)

【作者】陈春雨;王艳琴

【作者单位】大庆师范学院物理与电气信息工程系,黑龙江,大庆,163712;大庆师范学院物理与电气信息工程系,黑龙江,大庆,163712

【正文语种】中文

【中图分类】TP202+.7

【相关文献】

1.基于MATLAB的二级斜齿圆柱齿轮减速器的优化设计 [J], 王保民;程伟;邹颖康;李鹏

2.基于MATLAB的二级圆柱齿轮减速器优化设计 [J], 张志红;

3.基于MATLAB的二级圆柱齿轮减速器优化设计 [J], 张志红

4.基于MATLAB的二级圆锥-圆柱齿轮减速器优化设计 [J], 高彦军;史春娟

5.基于Matlab的圆柱齿轮减速器最小中心距优化设计 [J], 刘政;周俊荣;王瑞超;李会军

因版权原因,仅展示原文概要,查看原文内容请购买。

基于MATLAB算法的圆柱齿轮减速器优化设计

基于MATLAB算法的圆柱齿轮减速器优化设计

叶秉良

【期刊名称】《浙江理工大学学报》

【年(卷),期】2006(023)003

【摘要】在系统研究圆柱齿轮减速器优化设计目标函数建立、设计变量选取和约束条件确定的基础上,建立其优化设计数学模型,然后采用MATLAB算法求解该优化问题.优化结果表明采用MATLAB算法求解优化设计问题,不仅算法可靠有效,而且编写程序比较简单,设计效率能够得以提高.该研究方法在解决其他机械优化设计问题时也同样适用.

【总页数】5页(P321-325)

【作者】叶秉良

【作者单位】浙江理工大学机械与自动控制学院,杭州,310018

【正文语种】中文

【中图分类】TH122

【相关文献】

1.基于MATLAB算法的圆柱齿轮减速器优化设计 [J], 许毅;吕正农

2.基于MATLAB的二级圆柱齿轮减速器优化设计 [J], 张志红;

3.基于MATLAB的二级圆柱齿轮减速器优化设计 [J], 张志红

4.基于Matlab的圆柱齿轮减速器最小中心距优化设计 [J], 刘政;周俊荣;王瑞超;李会军

5.基于Matlab的圆柱齿轮减速器最小中心距优化设计 [J], 刘政;周俊荣;王瑞超;李会军

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

安徽科技学院机电与车辆工程学院现代设计技术课程作业

作业名称:二级斜齿圆柱齿轮减速器的

优化设计

学生姓名:lee

学号:1111111111

班级:机械电子工程102班指导教师:

作业时间:2012年11月28日

现代设计技术课程组制

总传动比i=12.9,齿轮宽度系数a=1.齿轮材料和热处理:大齿轮45号钢调质

240HBS,小齿轮40Cr调质280HBS,工作寿命10年以上。

要求按照总中心距a 最小来确定齿轮传动方案

解:

(1)建立优化设计的数学模型

①设计变量:

将涉及总中心距a齿轮传动方案的6个独立参数作为设计变量

X=[ m n1,m n2,Z1,Z3,h, ]T =[X1,X2,X3,X4,X5,X6] T

式中,m n1,m n2分别为高速级和低速级齿轮副的模数;

Z1,Z3分别为高速级和低速级小齿轮齿数;

h为高速级传动比;

为齿轮副螺旋角。

②目标函数:

减速器总中心距a最小为目标函数

1

x1 x3 (1 x5) x2 x4 (1 12.9X5 )

mi nf(X)亠5「—

2COSX6

性能约束包括:齿面接触强度条件,齿根弯曲强度条件,高速级大齿轮与低速轴不干涉条件等。

根据齿轮材料与热处理规范,得到齿面许用接触应力

H531.25MPa,齿根许用弯曲应力F1,3=153.5MPa 和F2,4 =141.6MPa0根

据传递功率和转速,在齿轮强度计算条件中代入有关数据:高速轴转矩

T1=82.48N/m,中间轴转矩T2=237.88N/m,高速轴和低速轴载荷系数K1=1.225 和

K2=1.204o

③约束条件:含性能约束和边界约束

边界约束包括:根据传递功率与转速估计高速级和低速级齿轮副模数的范围;综

合考虑传动平稳、轴向力不能太大、轴齿轮的分度圆直径不能太小与两级传动的

大齿轮浸油深度大致相近等因素,估计两级传动大齿轮的齿数范围、高速级传动

比范围和齿轮副螺旋角范围等。

因此,建立了17 个不等式约束条件。

g1(X) cos3x6 1.010 10 7x13x33x530 (高速级齿轮接触强度条件)

g2(X) x52cos3x6 1.831 104x23x430 (低速级齿轮接触强度条件)g3(X) cos2x6 1.712 10 3(1 x5 )x13x320 (高速级大齿轮弯曲强度条件)g4(X) x52cos2x6 9.034 10 4(12.9 x5)x23x420(低速级大齿轮弯曲强度条件)

g5(X) x5[2(x1 30 ) cos x 6 x1 x3 x5 ] x2x4(12.9 x5) 0 (大齿轮与轴不干涉条件)

g6(X) 1.6-

x1 0

(

高速级齿轮副模数的下限)

g7(X) x1 4.5 0

(高速级齿轮副模数的上限)

g8(X) 2.5 x2 0

(低速级齿轮副模数的下限)

g9(X) x2 4.5 0

(低速级齿轮副模数的上限)

g10(X) 14 x3 0

(高速级小齿轮齿数的下限)

g11(X) x3 22 0

(高速级小齿轮齿数的上限)

g12 ( X) 16 x4 0

(低速级小齿轮齿数的下限)g13(X) x4 22 0

(低速级小齿轮齿数的上限)

g14(X) 5 x5 0

(

高速级传动比的下限)

g15(X) x5 6 0

(

高速级传动比的上限)

g16(X) 7.5 x6 0

(齿轮副螺旋角的下限)

g17(X) x6 16 0 (齿轮副螺旋角的上限)

(2)编制优化设计的M 文件

%两级斜齿轮减速器总中心距目标函数(函数名为jsqyh_f.m)

function f=jsqyh_f(x); hd=pi/180;

a1=x(1)*x(3)*(1+x(5)); a2=x(2)*x(4)*(1+12.9/x(5)); cb=2*cos(x(6)*hd); f=(a1+a2)/cb;

%两级斜齿轮减速器优化设计的非线性不等式约束函数

(函数名为 jsqyh_g.m)

function[g,ceq]=jsqyh_g(x); hd=pi/180;

g(1)=cos(x (6) *hd)A

3-1.010e-7*x(1)A

3*x (3) A

3*x(5);

g( 2)=x(5F2*cos(x (6) *hdF3-1.831e-4*x (2F3*x ⑷八3; g(3)=cos(x(6)*hd)A2-1.712e-3*(1+x(5))*x(1)A3*x(3)A2; g(4)=x(5)A2*cos(x(6)*hd)A2-9.034e-4*(12.9+x(5))*x(2)A3*x(4)A2;

g(5)=x(5)*(2*(x(1)+29)*cos(x(6)*hd)+x(1)*x(3)*x(5))-x(2)*x(4)*(12.9+x(5)); ceq=[];

在命令窗口键入 :

x0=[1.5;2.5;22;20;4.25;14];% 设计变量的初始值 lb=[1.6;2.5;14;16;5;7.5];% 设

计变量的下限 ub=[4.5;4,5;22;22;6;16];% 设计变量的上限

[x,fn]=fmincon(@jsqyh_f,x0,[],[],[],[],lb,ub,@jsqyh_g);

disp ' *********** 两级斜齿轮传动中心距优化设计最优解 *************' fprintf(1,' 高速级齿轮副模数 fprintf(1,' 低速级齿轮副模数 fprintf(1,' 高速级小齿轮齿数 fprintf(1,' 低速级小齿轮齿数 fprintf(1,' 高速级齿轮副传动比 fprintf(1,' 齿轮副螺旋角 fprintf(1,' 减速器总中心距

g=jsqyh_g(x);

disp ' ==========最优点的性能约束函数值 ========== fprintf(1,' 高速级齿轮副接触疲劳强度约束函数值 fprintf(1,' 低速级齿轮副接触疲劳强度约束函数值 fprintf(1,' 高速级大齿轮齿根弯曲强度约束函数值 fprintf(1,' 低速级大齿轮齿根弯曲强度约束函数值 fprintf(1,' 大齿轮顶圆与轴不干涉几何约束函数值 ************ 两级斜齿轮传动中心距优化设计最优解

高速级齿轮副模数 Mn1=4.7782mm 低速级齿轮副模数 Mn2=6.5171mm 高速级小齿轮齿数 z1=22.5171 低速级小齿轮齿数 z2=22.5171

高速级齿轮副传动比 i1=5.2829 齿轮副螺旋角 beta=15.5171度

Mn1=%3.4fmm\n',x(1)) Mn2=%3.4fmm\n',x(2)) z1=%3.4fmm\n',x(3)) z2=%3.4fmm\n',x(4)) i1=%3.4fmm\n',x(5)) beta=%3.4fmm\n',x(6)) a12=%3.4fmm\n',fn)

g1=%3.4fmm\n',g(1)) g2=%3.4fmm\n',g(2)) g3=%3.4fmm\n',g(3)) g4=%3.4fmm\n',g(4)) g5=%3.4fmm\n',g(5))

*************

==========最优点的性能约束函数值==========

高速级齿轮副接触疲劳强度约束函数值 低速级齿轮副接触疲劳强度约束函数值 高速级大齿轮齿根弯曲强度约束函数值 低速级大齿轮齿根弯曲强度约束函数值 大齿轮顶圆与轴不干涉几何约束函数值 (3) 优化结果处理:

经检验,最优点位于性能约束g,x)、g 2(X)和g 6(x)、g 12(X)、g 14(X)、 g i6(x)的交集上。

m n1,m n2高速级和低速级齿轮副模数按照规范圆整为标准值

m n1=2mm ,

m n2 =4mm ;高速级小齿轮齿数圆整为整数 Z 1=23 ;根据高速级传动比h=5.3则高

i

12 9

速级大齿轮齿数为z 2 = i 1 z 1=121 ;根据低速级传动比i 2 = =— =2.43,贝U 高 i 1 5.3

速级大齿轮齿数为56。

减速器总中心距

m n1(Z 1 Z 2) m n2(Z 3 Z 4)

2 (2

3 121)

4 (16 56)

a

2 cos 2 cos15

如果将减速器总中心距圆整未 a =296mm ,则齿轮副螺旋角调整为

g 仁0.2301mm g2=-553.6573mm g3=-594.0118mm g4=-2279.4432mm

g5=678.3193mm

16。