低成本醇酸树脂389的配方与工艺

醇酸树脂的合成工艺设计

第三章醇酸树脂第一节概述多元醇和多元酸可以进行缩聚反应,所生成的缩聚物大分子主链上含有许多酯基(-COO-),这种聚合物称为聚酯。

涂料工业中,将脂肪酸或油脂改性的聚酯树脂称为醇酸树脂(alkyd resin),而将大分子主链上含有不饱和双键的聚酯称为不饱和聚酯,其它的聚酯则称为饱和聚酯。

这三类聚酯型大分子在涂料工业中都有重要的应用。

醇酸树脂涂料具有漆膜附着力好、光亮、丰满等特点,且具有很好的施工性。

但其涂膜较软,耐水、耐碱性欠佳。

醇酸树脂可与其他树脂(如硝化棉、氯化橡胶、环氧树脂、丙烯酸树脂、聚氨脂树脂、氨基树脂)配成多种不同性能的自干或烘干漆,广泛用于桥梁等建筑物以及机械、车辆、船舶、飞机、仪表等涂装。

此外,醇酸树脂原料易得、工艺简单,符合可持续发展的社会要求。

目前,醇酸漆仍然是重要的涂料品种之一,其产量约占涂料工业总量的20%~25%。

第二节醇酸树脂的分类一、按改性用脂肪酸或油的干性分(1)干性油醇酸树脂:由高不饱和脂肪酸或油脂制备的醇酸树脂,可以自干或低温烘干,溶剂用200号溶剂油。

该类醇酸树脂通过氧化交联干燥成膜,从某种意义上来说, 氧化干燥的醇酸树脂也可以说是一种改性的干性油。

干性油漆膜的干燥需要很长时间, 原因是它们的相对分子质量较低, 需要多步反应才能形成交联的大分子。

醇酸树脂相当于“大分子”的油, 只需少许交联点, 即可使漆膜干燥, 漆膜性能当然也远超过干性油漆膜。

(2)不干性油醇酸树脂:不能单独在空气中成膜,属于非氧化干燥成膜, 主要是作增塑剂和多羟基聚合物(油)。

用作羟基组分时可与氨基树脂配制烘漆或与多异氰酸酯固化剂配制双组分自干漆。

(3)半干性油醇酸树脂:性能在干性油、不干性油醇酸树脂性能之间。

二、 按醇酸树脂油度分包括长油度醇酸树脂、短油度醇酸树脂、中油度醇酸树脂。

油度表示醇酸树脂中含油量的高低。

油度 (OL) 的含义是醇酸树脂配方中油脂的用量(0W )与树脂理论产量(t W )之比。

醇酸树脂漆主要配方组成及生产工艺

醇酸树脂漆主要配方组成及生产工艺导读:本文详细介绍醇酸树脂漆的研究背景,原理,参考配方等,本文中的配方数据经过修改,如需更详细资料,可咨询我们的技术工程师。

禾川化学引进国外配方破译技术,专业从事醇酸树脂漆成分分析、配方还原、研发外包服务,为涂料相关企业提供一整套配方技术解决方案。

1、背景醇酸树脂漆配方分析以多元醇、多元酸和干性植物油制成的醇酸树脂为主要成膜物质的一类涂料称为醇酸树脂漆。

改变原料结构和油度,以及与不同树脂并用,可在很大的范围内制出各种具有不同特点树脂。

由于合成技术成熟、原料易得、树脂涂膜综合性能好,醇酸树脂已成为合成树脂中用量最大,用途最广泛的品种之一。

以多元醇、多元酸和干性植物油制成的醇酸树脂为主要成膜物质的一类涂料称为醇酸树脂漆。

改变原料结构和油度,以及与不同树脂并用,可在很大的范围内制出各种具有不同特点树脂。

由于合成技术成熟、原料易得、树脂涂膜综合性能好,醇酸树脂已成为合成树脂中用量最大,用途最广泛的品种之一。

醇酸树脂可与其他树脂配成多种不同性能的自干或烘干磁漆、底漆、画漆和清漆,广泛用于桥梁等建筑物以及机械、车辆、船舶、飞机、仪表等涂装。

醇酸树脂漆具有以下特点,醇酸树脂涂料干燥后形成高度网状结构,不易老化,具有耐候性好,光泽持久,漆膜附着力好,柔韧坚牢,耐摩擦特点。

醇酸树脂漆膜抗矿物油、醇类溶剂,烘烤后的漆膜耐水性、绝缘性、耐油性等大为提高,且施工方便。

但是醇酸树脂漆在使用过程中也存在一些问题,如它干结成膜快,但是完全干燥时间长。

醇酸树脂涂料虽不是油脂漆,但基本上还未脱离脂肪酸衍生物的范围,对防湿热、防霉菌和防盐雾等三防还不能完全得到保证。

禾川化学技术团队具有丰富的分析研发经验,经过多年的技术积累,可以运用尖端的科学仪器、完善的标准图谱库、强大原材料库,彻底解决众多化工企业生产研发过程中遇到的难题,利用其八大服务优势,最终实现企业产品性能改进及新产品研发。

样品分析检测流程:样品确认—物理表征前处理—大型仪器分析—工程师解谱—分析结果验证—后续技术服务。

醇酸树脂合成反应方程式

醇酸树脂合成反应方程式

摘要:

1.醇酸树脂的概述

2.醇酸树脂的合成反应方程式

3.醇酸树脂的应用领域

正文:

醇酸树脂,又称为醇酸树脂涂料,是一种以醇酸树脂为基料的涂料。

它是通过醇酸树脂与各种颜料、填料、溶剂和助剂等混合配制而成的涂料。

醇酸树脂涂料广泛应用于家具、汽车、建筑等领域。

醇酸树脂的合成反应方程式如下:

醇酸树脂= 脂肪酸醇酸酯+ 多元醇+ 催化剂

脂肪酸醇酸酯是由脂肪酸和醇酸反应生成的,多元醇则可以有多种选择,如聚乙二醇、聚丙二醇等。

催化剂通常是酸性物质,例如硫酸或氢氧化铝。

醇酸树脂涂料因其良好的耐候性、耐水性和耐化学腐蚀性,以及优良的附着力和耐磨性,而在各个领域都有广泛的应用。

在家具行业,醇酸树脂涂料常用于木器的表面涂装,可以提高木器的耐磨性和抗腐蚀性,同时也能增加木器的美观度。

在汽车行业,醇酸树脂涂料常用于车漆,可以提高车漆的耐候性和耐酸性。

在建筑行业,醇酸树脂涂料常用于内外墙涂装,可以提高墙体的耐水性和抗紫外线性能。

总的来说,醇酸树脂涂料因其良好的性能和广泛的应用领域,而在涂料行业中占有重要的地位。

【正式版】醇酸树脂的生产工艺PPT资料

• 回流溶剂:

• 一般为二甲苯,在醇酸树脂制备中,酯 化反应是关键,为使酯化完全,利用二 甲苯与水形成共沸物的特性,用回流的 方式将酯化反应副产物水不断的带出。 二甲苯与水分离后可以循环使用。

合成工艺:

• 醇酸树脂的合成工艺按所用原料的不同 可分为(1)醇解法;(2)脂肪酸法。

脂肪酸法合成醇酸树脂一般也采用溶剂法。

• 水性单体:

• 目前比较常用的有:偏苯三酸酐(TMA), 聚乙二醇二醇(PEG)或单醚、间苯二甲 酸-5-磺酸钠、二羟甲基丙酸(DMPA)、 马来酸酐、丙烯酸等。

• 助溶剂:

• 主要有乙二醇单丁醚、丙二醇单丁醚、丙 二醇甲醚醋酸酯、异丙醇、异丁醇、仲丁 醇等。其中乙二醇单丁醚具有很好的助溶 性,但近年来发现其存在一定的毒性,可 选用丙二醇单丁醚取代。

• 中和剂

• 常用的中和剂有三乙胺、二甲基乙醇胺, 前者用于自干漆,后者用于烘漆较好。

• 催干剂:

• 主催干剂:也称为表干剂或面干剂,主 要是钴、锰、钒(V)和铈(Ce)的环烷酸 (或异辛酸)盐,以钴、锰盐最常用, 用量以金属计为油量的0.02%~0.2%。 其催干机理是与过氧化氢构成了一个氧 化-还原系统,可以降低过氧化氢分解 的活化能。

原料选择:

• 多元酸:

• 所用二元酸主要有苯酐(PA)、间苯二甲酸 (IPA)、对苯二甲酸(PTA)、己二酸 (AD)、壬二酸(AZA),比较新的抗水解 型单体有四氢苯酐、六氢苯酐、1,4-环己烷 二甲酸(1,4-CHDA);单元酸有月桂酸 (LA)、苯甲酸、油酸、亚油酸、亚麻酸、 豆油酸、脱水蓖麻油酸、桐油酸等,其中月 桂酸(LA)、苯甲酸、油酸用于水系短油度 醇酸树脂的合成,亚油酸、亚麻酸、豆油酸、 脱水蓖麻油酸、桐油酸用于可自干水系中、 长油度醇酸树脂的合成。

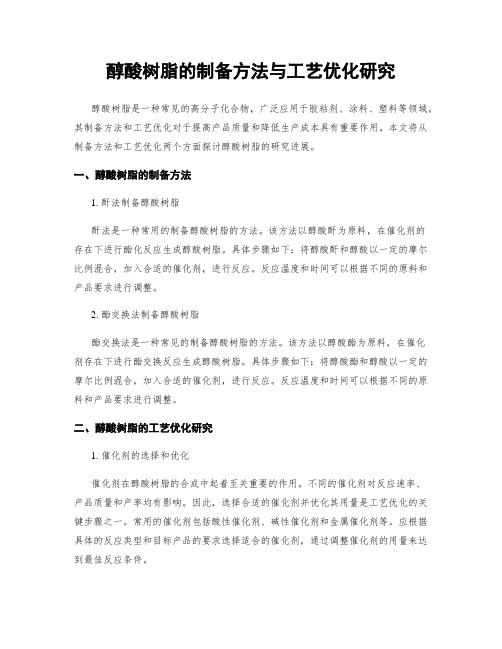

醇酸树脂的制备方法与工艺优化研究

醇酸树脂的制备方法与工艺优化研究醇酸树脂是一种常见的高分子化合物,广泛应用于胶粘剂、涂料、塑料等领域。

其制备方法和工艺优化对于提高产品质量和降低生产成本具有重要作用。

本文将从制备方法和工艺优化两个方面探讨醇酸树脂的研究进展。

一、醇酸树脂的制备方法1. 酐法制备醇酸树脂酐法是一种常用的制备醇酸树脂的方法。

该方法以醇酸酐为原料,在催化剂的存在下进行酯化反应生成醇酸树脂。

具体步骤如下:将醇酸酐和醇酸以一定的摩尔比例混合,加入合适的催化剂,进行反应。

反应温度和时间可以根据不同的原料和产品要求进行调整。

2. 酯交换法制备醇酸树脂酯交换法是一种常见的制备醇酸树脂的方法。

该方法以醇酸酯为原料,在催化剂存在下进行酯交换反应生成醇酸树脂。

具体步骤如下:将醇酸酯和醇酸以一定的摩尔比例混合,加入合适的催化剂,进行反应。

反应温度和时间可以根据不同的原料和产品要求进行调整。

二、醇酸树脂的工艺优化研究1. 催化剂的选择和优化催化剂在醇酸树脂的合成中起着至关重要的作用。

不同的催化剂对反应速率、产品质量和产率均有影响。

因此,选择合适的催化剂并优化其用量是工艺优化的关键步骤之一。

常用的催化剂包括酸性催化剂、碱性催化剂和金属催化剂等。

应根据具体的反应类型和目标产品的要求选择适合的催化剂,通过调整催化剂的用量来达到最佳反应条件。

2. 反应条件的优化反应温度、反应时间和反应物比例是影响醇酸树脂合成过程的重要因素。

通过对反应条件的优化,可以提高反应速率和产率,减少副反应产物的生成。

合理选择反应温度和时间,控制反应物的比例,可以达到最佳反应条件。

同时,根据目标产品的要求,可以通过调整反应条件来控制醇酸树脂的分子量和物化性能。

3. 原料的优化选择醇酸树脂的性能受原料的影响较大。

选择合适的原料可以提高产品质量和产率。

在选择原料时,应考虑反应性、纯度和成本等因素。

合理选择原料组成和比例,可以进一步优化工艺条件和产品性能。

4. 工艺流程的改进醇酸树脂的制备过程中,工艺流程的改进可以提高产品的质量和降低生产成本。

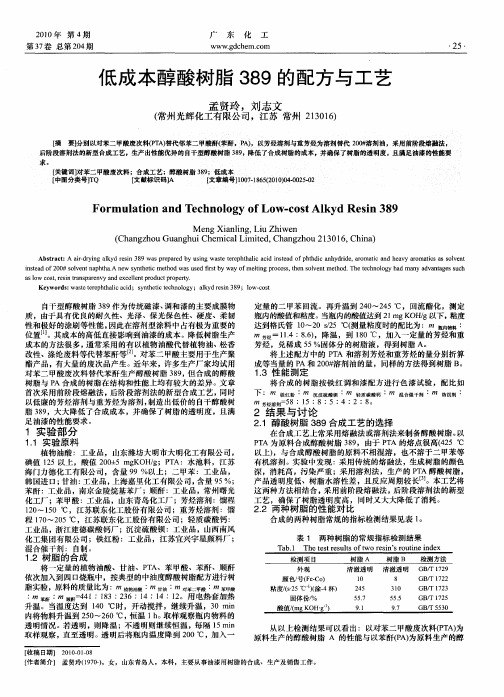

低成本醇酸树脂389的配方与工艺

广

东

化

工

第 3 卷 总第 2 4 7 0 期

www.d h m.o g c e c m

低成本 醇酸树脂 3 9的配方 与工艺 8

孟 贤玲 ,刘志文

( 常州光辉化工有限公司,江苏 常州 2 3 1) 10 6

[ 要】 摘 分别以对苯二甲酸废次 ̄(T ) t A替代邻苯二甲酸酐( P 苯酐,P ) A ,以芳烃溶剂与重芳烃为溶剂替代 2o ̄剂油 , oa 采用前阶段熔融法 ,

展阶段溶剂法的新型合成工艺,生产出性能优异 的自干整醇酸树脂 3 9 8 ,降低了合成树脂的成本,并确保了树脂的透明度 。 且满足油漆的性能要

求。

【 关键词] 对苯二甲酸废次料;合成工艺 ;醇酸树脂 39 8 ;低成本 【 中图分类号]Q T 【 文献标识码] A [ 文章编号]0 716(0 00 -0 50 10 -852 1)40 2 —2

13 性能 测定 .

将合成 的树脂 按铁红 调和漆配 方进行色 漆试验 ,配 比如

下 :m 铁 粉 : 红 沉 硫 钡: 轻 碳 钙: 淀酸 m 质酸 混 催 剂: 合干 防剂 祝

m 芳烃溶剂 5 : 1 :8 :5 :4 :2 :8。 8 5

2 结 果 与讨 论

21醇 酸树 脂 3 9合成 工 艺 的选择 . 8

自干型醇酸树脂 3 9作 为传 统磁 漆、 8 调和漆 的主要成膜物 质 ,由于具有优 良的耐久性 、光泽、保光保色性 、硬度、柔韧 性和极 好的涂刷等性能 , 因此在溶剂型涂料 中 占有极 为重要 的 位置…。其 成本的高低直接影 响到 油漆 的成 本 。降低树脂 生产 成本的方法很多 , 常采用 的有 以植物 油酸代 替植物油、松香 通 改性、涤纶废 料等代替苯酐等L。对苯 二甲酸主 要用于生产聚 2 J 酯产品 , 有大量 的废 次品产生 。近年来 ,许多生产厂家均试用 对苯二 甲酸废次料替代苯酐 生产醇 酸树脂 3 9 但合成 的醇酸 8, 树脂 与 P A合成的树脂在结构 和性 能上均有较大的差异 。文章 首次采 用前阶段熔融法 , 后阶段溶剂法 的新 型合 成工艺 ,同时 以低 廉的芳烃溶剂与重芳烃为溶剂 , 制造 出低价 的 白干醇酸树 脂 39 8 ,大大降低了合成成本 ,并确保 了树脂 的透 明度 ,且满 足油漆的性 能要求 。

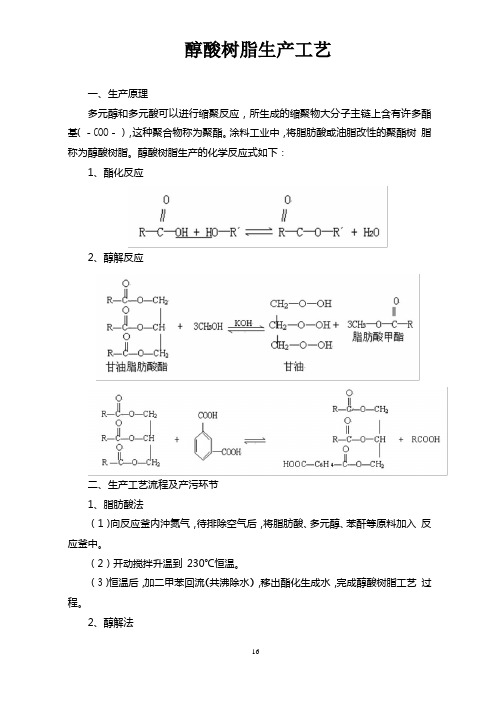

醇酸树脂生产工艺

醇酸树脂生产工艺

一、生产原理

多元醇和多元酸可以进行缩聚反应,所生成的缩聚物大分子主链上含有许多酯基(-COO-),这种聚合物称为聚酯。

涂料工业中,将脂肪酸或油脂改性的聚酯树脂称为醇酸树脂。

醇酸树脂生产的化学反应式如下:

1、酯化反应

2、醇解反应

二、生产工艺流程及产污环节

1、脂肪酸法

(1)向反应釜内沖氮气,待排除空气后,将脂肪酸、多元醇、苯酐等原料加入反应釜中。

(2)开动搅拌升温到230℃恒温。

(3)恒温后,加二甲苯回流(共沸除水),移出酯化生成水,完成醇酸树脂工艺过程。

2、醇解法

(1)若有植物油参与反应需要先醇化:将植物油、多元醇、催化剂加入反应釜中开始搅拌升温。

(2)升温到240-245℃恒温,30 min 后,测醇容忍度(浑),醇解达到终点后立即降温至180℃。

(3)在缓慢加入苯酐之后,加二甲苯回流(共沸除水),慢慢搅拌并升温达酯化温度开始保温,移出酯化生成水,完成醇酸树脂工艺过程。

(4)通过过滤器对树脂进行过滤并通过灌装机灌装成桶具体生产工艺流程

详见图 1,生产装置连接及产污节点图见图2。

图 1 醇酸树脂生产工艺流程图单位t/a

图 2 醇酸树脂生产装置连接及产污节点图。

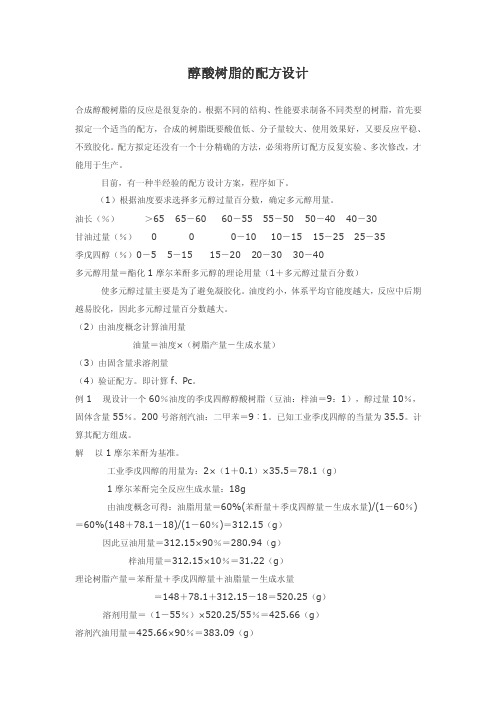

醇酸树脂的配方设计

醇酸树脂的配方设计合成醇酸树脂的反应是很复杂的。

根据不同的结构、性能要求制备不同类型的树脂,首先要拟定一个适当的配方,合成的树脂既要酸值低、分子量较大、使用效果好,又要反应平稳、不致胶化。

配方拟定还没有一个十分精确的方法,必须将所订配方反复实验、多次修改,才能用于生产。

目前,有一种半经验的配方设计方案,程序如下。

(1)根据油度要求选择多元醇过量百分数,确定多元醇用量。

油长(%)>65 65-60 60-55 55-50 50-40 40-30甘油过量(%)0 0 0-10 10-15 15-25 25-35季戊四醇(%)0-5 5-15 15-20 20-30 30-40多元醇用量=酯化1摩尔苯酐多元醇的理论用量(1+多元醇过量百分数)使多元醇过量主要是为了避免凝胶化。

油度约小,体系平均官能度越大,反应中后期越易胶化,因此多元醇过量百分数越大。

(2)由油度概念计算油用量油量=油度×(树脂产量-生成水量)(3)由固含量求溶剂量(4)验证配方。

即计算f、Pc。

例1 现设计一个60%油度的季戊四醇醇酸树脂(豆油:梓油=9:1),醇过量10%,固体含量55%。

200号溶剂汽油:二甲苯=9︰1。

已知工业季戊四醇的当量为35.5。

计算其配方组成。

解以1摩尔苯酐为基准。

工业季戊四醇的用量为:2×(1+0.1)×35.5=78.1(g)1摩尔苯酐完全反应生成水量:18g由油度概念可得:油脂用量=60%(苯酐量+季戊四醇量-生成水量)/(1-60%)=60%(148+78.1-18)/(1-60%)=312.15(g)因此豆油用量=312.15×90%=280.94(g)梓油用量=312.15×10%=31.22(g)理论树脂产量=苯酐量+季戊四醇量+油脂量-生成水量=148+78.1+312.15-18=520.25(g)溶剂用量=(1-55%)×520.25/55%=425.66(g)溶剂汽油用量=425.66×90%=383.09(g)二甲苯用量=425.66×10%=42.57(g)配方核算主要是计算体系的平均官能度和凝胶点。