冲水手柄塑料模具设计

手柄冲裁模设计

机械专业综合课程设计说明书手柄冲裁模设计学院(系):机电工程学院专业:机械设计制造及其自动化学生姓名:学号:指导教师:完成日期:2017.12.15目录第一章.冲压成型与模具技术概述 (1)1.1冲压与冷冲模概念 (1)1.2冲模设计与制造要求 (1)1.3冲压现状与发展方向 (4)第二章.模具材料选用 (10)2.1 冲压对模具材料的要求 (10)2.2 冲模材料的选用原则 (11)第三章.设计依据原始数据 (11)3.1冲压件工艺性分析 (12)3.2冲压工艺方案确定 (12)3.3主要设计计算 (12)3.3.1排样方式的确定及其计算 (12)3.4冲压力的计算 (13)3.5压力中心的确定及相关计算 (13)3.6工作零件刃口尺寸计算 (13)3.7卸料橡胶的设计 (16)3.8模具总体设计 (16)第四章. 主要零部件设计 (16)4.1工作零件的结构设计 (16)4.2定位零件的设计 (17)4.3导料板的设计 (17)4.4卸料部件的设计 (17)4.5模架及其它零部件设计 (18)第五章. 模具总装图 (19)第六章. 冲压设备的选定 (20)第七章. 模具零件加工工艺 (22)第八章. 模具的装配 (23)总结 (24)参考文献 (25)第一章冲压成型与模具技术概述1.1冲压与冷冲模概念冲压是在温室下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

冲压加工与其他加工方法相比,无论在技术方面,还是在经济方面,都具有许多独特的优点,生产的制件所表现出来的高精度,高复杂度,高一致性,高生产率和低消耗,是其他加工制造方法所不能比拟的。

但需要指出的是,犹豫进行冲压成型加工必须具备相应的模具,而模具是技术密集型产品,其制造属单件小批量生产,具有难加工,精度高,技术要求高,生产成本高等特点。

所以,只有在冲压零件生产批量大的情况下,冲压成形加工的优点才能充分体现,从而获得好的经济效益。

基于CAE的冲水按键壳注塑模具设计

基于CAE的冲水按键壳注塑模具设计基于CAE的冲水按键壳注塑模具设计文献综述Autodesk Moldflow是一款应用在塑料产品、注塑模具设计的行业软件。

企业通过Moldflow 这一有效的优化设计软件,透过简化注塑成型的模拟来帮助模具设计者优化模具设计,特别是重要的特征,如浇注系统浇口的选择、冷却系统的排位等,引导设计者从分析开始建立直到结果解析,并帮助他们认识到通过壁厚、浇口位置、材料、产品几何的变更等是如何影响产品成型的可行性。

通过Moldflow软件对成型工艺的模拟,设计者可以轻松找出并解决潜在的问题,比如外观质量(包括熔接线、料花、缺料、顶白等缺陷)、材料的选择(满足质量需求下可以尽量降低企业成本)、结构的优化(拔模角、壁厚等)、浇口的位置和流道(冷流道和针阀式热流道)的优化等。

国内外学者在研究模具结构对塑件质量的影响时,都把研究的方向重点放在研究浇注系统对塑件质量的影响。

可以利用CAE软件求解分析复杂工程,对模具工作状态和模具成型进行模拟,及早发现设计缺陷。

塑料熔体在模具型腔内的流动过程可以用CAE软件来模拟。

CAE 软件能够分析优化浇注系统的形状、尺寸参数等,这样可以大大减少成型出现缺陷的塑料制品,从而提高了产品的质量。

许多国内外学者在研究模具结构时,当不用改变制品结构时,利用改变模具的浇注系统以提升制品的成型质量。

利用CAE软件可以得到恰当的浇口位置和浇注系统模型,之后利用CAE 软件模拟分析制品的成型过程。

从而能够减少制品成型缺陷,使得制品质量得以提升。

(一)国外研究现状在理论方面,上世纪60年代,Copper,Ballman和Toor对塑料熔体在模具型腔中的流动进行了数值计算。

上世纪70年代,Dusinberre和Hieher研究出塑料熔体在模具型腔中的二维流动数学模型,AustinC和WangH.P在此基础上,运用有限元分析法对熔体的冷却温度场进行了计算。

从80年代中期起,计算机辅助设计(Computer Aided Design)、计算机辅助制造(Computer Aided Manufacture)和计算机辅助工程(Computer Aided Engineering)被广泛应用到模具设计与数值模拟分析的各个环节。

冲水手柄注塑模具设计毕业设计

毕业设计中文题目:冲水手柄注塑模具设计英文题目:Injection mold design offlush handle毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

带手把水杯的塑料模具设计(田旭元)

带手把水杯的塑料模具设计摘要模具是工业生产用的重要的工艺装备,在现代工业生产中,60%~90%的工业产品需要使用模具,模具工业以成为工业发展的基础,许多新产品的研制与开发很大程度上依赖于模具的生产,因此,研究和发展模具技术,提高模具水平,对促进国民经济的发展有着特别重要的意义。

我国加入WTO以后,吸引外资能力的逐年增强,成为世界产品制造工厂地位愈加突出,而模具也在这其间扮演着越来越重要的角色。

塑料作为现代社会经济发展的基础材料之一,是农业、工业、能源、交通运输等经济领域不可缺少的重要材料,其用途已渗透到经济和生活的各个领域,和钢铁、木材、水泥成为材料领域的四大支柱。

模具是工业生产的基础工艺装备,被各行业广泛用于生产最终产品,其产生的价值往往是模具自身价值的几十倍、上百倍,被誉为“效益放大器”。

模具生产技术水平的高低,已成为衡量一个地区制造水平高低的重要标志。

本课题主要是针对塑料水杯的注塑模具设计,该水杯材料为PP,是工业生产中常见的一种塑料产品。

通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核都有详细的设计,根据题目设计的主要任务是水杯注塑模具的设计,也就是设计一副注塑模具来生产塑件产品,以实现自动化提高产量。

针对塑件的具体结构,该模具是点浇口的注射模具。

关键词:模具;塑料水杯;注塑模;浇注系统;注塑机;点浇口。

The appliance withglass plasticmould designABSTRACTMold is an important setup in modern industry .In manufacturing industry,60~90 percent ofproducts utilize mold. Molding industryhasbeen a essential factor of industry development. A number of new products’developments considerably depend onmoldmaking. Therefore,it is significant fornational economy to research and improve mold technology.China's accession to the WTO, attract foreign investment ability increase year by year, become the world's manufacturing factory increasingly prominent position, and die in t he meantime also plays a more and more important role.Plastic as a mod ern social and economic development of the basic material is one of agriculture, industry,energy, transportation and economy ind ispensable important material, its usehas penetrated into all fields of economyandlife, and the iron and steel, wood, cement in the material field of four pillar. Mold is thefoundation of i ndustrial production technology and equipment, is widely used in the production of the final product industry, its value is o ften die own valueon a few times, one hundred times, is knownas \"benefit amplifier\". Moldproduction technology level, has b ecome the measure of a region manufacturing level ofimportant symbol.Abstract:Themain topic covered for a cupof injectionmold design,the materials for the cup is PP, is commonly found in industrial production. Through theprocess of plastic partsforanalysis and comparison, the final designof an injection mold. The productmix from technology issues,and specific mold structure of the casting mold system, mold forming part of the structure,to pofthe system, cooling system, the choiceof injection moldingmachine and related calibration parameters are detailed design, D esigned in accordance with the subject's main task is to build a roun dplastic injection molddesign, that is, the design of an injection mold to produce plastic productsin order to achieve autom ation toincrease production. The mold for the plastic parts of the concrete structure, pointgate of the injection mold.Key Words: mould;Plastic cup; Injection mold; Pouring system; Injection molding machine; Point gate目录1 绪论...................................................... 错误!未定义书签。

冲水手柄注塑模具设计开题报告

附件5毕业设计(论文)开题报告题目冲水手柄注塑模具设计研究目标与内容(包括基本内容、方案论证、设计思路等)一、目标:1.在分析冲水手柄零件实体的基础上,综合运用塑料模具设计、机械制图、公差与互换性与测量技术、机械原理及零件、模具材料及热处理、模具制造工艺等先修课程的知识,分析与解决冲水手柄的模具设计问题,进一步巩固,加深,拓宽所学知识。

对其进行模具结构与制造工艺设计。

2.通过计算,CAD/PROE绘图和运用技术标准、规范、设计手册等相关设计资料,进行冲水手柄的模具设计并最终完成冲水手柄的零件图,模具装配图,模具零件图及相关设计说明书。

二、设计内容1.基本内容1)设计准备:阅读设计任务书,明确冲水手柄的模具设计任务,准备设计资料及绘图工具。

2)冲水手柄模具总体结构的设计:主要包括塑件在模具中的成型位置,分型面和型腔数量的确定,浇注系统和浇口的设计,成型零件的设计,脱模推出机构的设计,合模导向机构的设计,排气系统和温度调节系统的设计和模架的选择、模具加工工艺及模具成本核算等。

3)装配图的设计:初绘模具装配草图,各部分的结构设计,协调好各零部件之间的装配关系,完成装配工作图。

4)零件工作图的设计:主要是绘制成型零件如(动、定模板及动定仁及型芯)绘制。

5)编写设计计算说明书:主要是整理和编写冲水手柄模具设计说明书。

6)设计总结及答辩:进行毕业设计总结,完成答辩准备工作。

2.设计思路因所给冲水手柄零件的形状比较简单,无侧向凹、凸及侧孔和异型孔等且要求大批量生产并设计成一模多腔,故本设计采用的是单分型面注射模结构,浇注系统设计成非平衡式、浇口设计成矩形侧浇口并对浇口尺寸进行调节以实现浇注系统平衡。

塑件的推出采用推杆推出机构实现,而推出机构的导向及复位则分别选用复位杆和弹簧来实现。

3.方案论证通过实验及塑件成型工艺性分析确定冲水手柄材料为ABS,其外形采用电镀。

因塑件的尺寸较小且精度要求不高,外形结构简单,又是大批量生产,通过计算确定采用一模8腔非平衡式布置,选用两板式单分型面注射模架。

模具毕业设计111手柄冲裁模设计与制造

目录摘要 (2)引言 (3)1 冲压件工艺性分析及冲裁方案的确定 (4)2主要设计计算 (5)2.1 排样方案的确定及计算 (5)2.3 压力中心的确定及相关计算 (8)2.4 工作零件刃口尺寸计算 (9)2.5 卸料橡胶的设计 (12)3模具总体设计 (14)3.1 模具类型的选择 (14)3.2 定位方式的选择 (14)3.3 卸料﹑出件、导向方式的选择 (14)4 零件的结构设计 (16)4.1 落料凸模的设计 (16)4.2 冲孔凸模的设计 (17)4.3 凹模的设计 (18)5模具材料的选用及其它零部件的设计 (20)5.1 模具材料的选用 (20)5.2 定位零件的设计 (21)5.3 料板及卸料部件的设计 (22)5.4 模架及其他零部件的设计 (22)6 模具总装图及设备的选定 (24)6.1模具的总装图 (24)6.2 设备的选定 (25)7 模具零件加工工艺 (26)8 模具的装配和冲裁模具的试冲 (28)8.1 模具的装配 (28)8.2 冲裁模具的试冲 (29)总结 (32)致谢 (33)参考文献 (34)摘要我国冲压模具无论在数量上,还是在质量、技术和能力等方面都已有了很大发展,但与国民经济需求和世界先进水平相比,差距仍很大,一些大型、精密、复杂、长寿命的高档模具每年仍大量进口,特别是中高档轿车的覆盖件模具,目前仍主要依靠进口。

因而只有培养模具人才才能缩小我国同发达国家之间的距离。

这次毕业设计我设计的是手柄冲裁模,利用的是级进模生产的。

级进模,又称为多工位级进模、连续模、跳步模,它是在一副模具内,按所加工的工作分为若干等距离的工位,在每个工位设置一个或几个基本冲压工序,来完成冲压工作某部分的加工。

被加工材料,事先加工成一定宽度的条料,采用某种送进方法,每次送进一个步距。

经逐个工位冲制后,便得到一个完整的冲压工件。

在一副级进模中,可以连续完成冲裁、弯曲、拉深、成形等工序。

毕业设计---带手柄水杯注塑模具设计与分析

毕业设计(论文)带手柄水杯注塑模设计Injection mold design with handle cup班级橡胶与塑料模具设计与制造专业学生姓名袁伟学号830409034 指导教师黎少辉职称讲师导师单位机械工程系论文提交日期2010/11/17论文真实性承诺及指导教师声明学生论文真实性承诺本人郑重声明:所提交的作品是本人在指导教师的指导下,独立进行研究工作所取得的成果,内容真实可靠,不存在抄袭、造假等学术不端行为。

除文中已经注明引用的内容外,本论文不含其他个人或集体已经发表或撰写过的研究成果。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

如被发现论文中存在抄袭、造假等学术不端行为,本人愿承担本声明的法律责任和一切后果。

毕业生签名:日期:指导教师关于学生论文真实性审核的声明本人郑重声明:已经对学生论文所涉及的内容进行严格审核,确定其内容均由学生在本人指导下取得,对他人论文及成果的引用已经明确注明,不存在抄袭等学术不端行为。

指导教师签名:日期:徐州工业职业技术学院毕业设计任务书课题名称:带手柄水杯注塑模具设计课题性质:设计类系名称:机械工程系专业:橡胶与塑料模具设计与制造班级:橡塑模081指导教师:黎少辉学生姓名:袁伟徐州工业职业技术学院毕业设计任务书一、课题名称:带手柄水杯注射模具设计二、毕业论文(设计)主要内容:1、分析塑件的工艺性(包括原材料分析、尺寸精度分析、表面质量分析和塑件的结构工艺性分析)2、选择注射机的型号;3、设计模具结构(包括型腔数目和结构形式、分型面的选择、浇注系统设计、成型零部件的结构设计和尺寸计算、推出机构设计、冷却系统设计以及标准模架的选择等);4、绘制模具装配图和非标准件的零件图(逐步完善和确定各零件的结构和尺寸、尽量选用标准组合结构和标准件);5、编写设计说明书;三、计划进度:第8周查阅资料,做好准备工作,分析塑件的工艺性,选择注射机型号第9周模具结构设计第10周模具结构有关计算;第11周选择标准模架,确定各个模板的尺寸;第12周绘制装配图,编写设计说明书;第13周论文答辩。

毕业论文(设计)手柄冲压工艺与模具设计

诚信声明本人郑重声明:本设计及其研究工作是本人在指导教师的指导下独立完成的,在完成设计时所利用的一切资料均已在参考文献中列出。

本人签名:年月日毕业设计任务书设计题目:手柄冲压工艺与模具设计系部:机械工程系专业:材料成型及控制工程学号:112018122学生:指导教师(含职称):(副教授)1.课题意义及目标通过毕业设计,锻炼学生综合运用所学的基础与专业知识分析、解决工程实际问题的能力,初步掌握冲压模具设计的方法、流程,熟练掌握使用各种工具书籍,使学生初步达到工程师所具备的基本素质。

2.主要任务(1)对给定工件进行工艺分析,确定出科学合理的工艺方案;(2) 进行冲压工艺计算;(3) 参考模具图册,查阅相关资料,设计出合理可行的模具结构;(4) 模具主要工作零部件的设计计算:(5) 编写设计说明书。

3.主要参考资料[1] 王孝培主编:冲压设计资料机械工业出版社[2] 李天佑主编:冲模图册机械工业出版社[3] 阵锡栋、周小宇主编:实用模具技术手册机械工业出版社[4] 李绍林、马长福主编:实用模具技术手册上海科学技术出版社[5]《冲模设计手册》编写组:冲模设计手册机械工业出版社4.进度安排审核人:2015 年12 月15日手柄冲压工艺与模具设计摘要:冲模是一种特殊工艺装备,无通用性,模具结构复杂且制造成本高,但是采用模具生产制件所具备的高精度、高一致性和高生产率是任何其他加工方法所不能比拟的。

这次我的毕业设计所设计的是手柄冲压模具,我所选用的模具类型是级进模。

级进模是在压力机的一次行程中,在模具平面不同坐标位置上完成两道工序或以上的连续冲压,是多工位单一模具制造多个冲压工序产品的冲压。

级进模加工工件的过程是将被加工材料事先加工成一定宽度的条料,选用某种送进方式,利用挡料销等定位装置使每次送进一个步距,经逐个工位冲裁后,即可得到一个完整的冲压工件。

本次设计中的主要内容包括对手柄工件进行工艺分析、确定合理的工艺方案、选择合理的模具结构、进行必要的工艺计算、选择与确定主要零部件的结构和尺寸、校核模具闭合高度及压力机相关参数、绘制模具零件图及总装图。

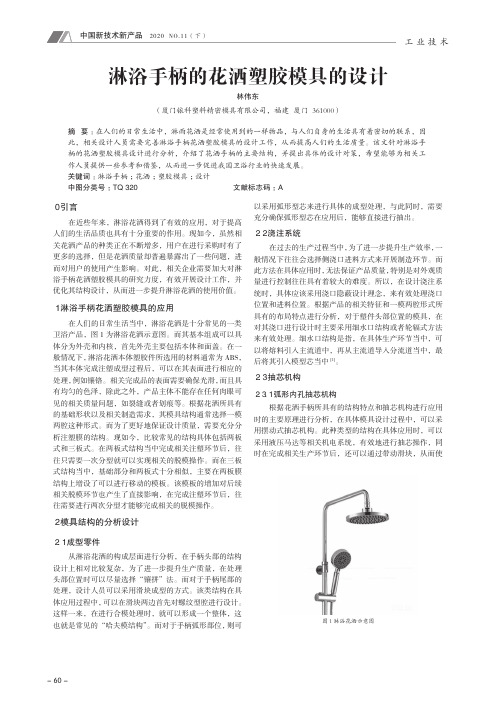

淋浴手柄的花洒塑胶模具的设计

- 60 -工 业 技 术0 引言在近些年来,淋浴花洒得到了有效的应用,对于提高人们的生活品质也具有十分重要的作用。

现如今,虽然相关花洒产品的种类正在不断增多,用户在进行采购时有了更多的选择,但是花洒质量却普遍暴露出了一些问题,进而对用户的使用产生影响。

对此,相关企业需要加大对淋浴手柄花洒塑胶模具的研究力度,有效开展设计工作,并优化其结构设计,从而进一步提升淋浴花洒的使用价值。

1 淋浴手柄花洒塑胶模具的应用在人们的日常生活当中,淋浴花洒是十分常见的一类卫浴产品,图1为淋浴花洒示意图。

而其基本组成可以具体分为外壳和内核,首先外壳主要包括本体和面盖。

在一般情况下,淋浴花洒本体塑胶件所选用的材料通常为ABS,当其本体完成注塑成型过程后,可以在其表面进行相应的处理,例如镶铬。

相关完成品的表面需要确保光滑,而且具有均匀的色泽,除此之外,产品主体不能存在任何肉眼可见的相关质量问题,如裂缝或者划痕等。

根据花洒所具有的基础形状以及相关制造需求,其模具结构通常选择一模两腔这种形式。

而为了更好地保证设计质量,需要充分分析注塑膜的结构。

现如今,比较常见的结构具体包括两板式和三板式。

在两板式结构当中完成相关注塑环节后,往往只需要一次分型就可以实现相关的脱模操作。

而在三板式结构当中,基础部分和两板式十分相似,主要在两板膜结构上增设了可以进行移动的模板。

该模板的增加对后续相关脱模环节也产生了直接影响,在完成注塑环节后,往往需要进行两次分型才能够完成相关的脱模操作。

2 模具结构的分析设计2.1 成型零件从淋浴花洒的构成层面进行分析,在手柄头部的结构设计上相对比较复杂,为了进一步提升生产质量,在处理头部位置时可以尽量选择“镶拼”法。

而对于手柄尾部的处理,设计人员可以采用滑块成型的方式。

该类结构在具体应用过程中,可以在滑块两边首先对螺纹型腔进行设计。

这样一来,在进行合模处理时,就可以形成一个整体,这也就是常见的“哈夫模结构”。

而对于手柄弧形部位,则可以采用弧形型芯来进行具体的成型处理,与此同时,需要充分确保弧形型芯在应用后,能够直接进行抽出。

带手柄水杯注塑模具设计

带手柄水杯注塑模具设计摘要模具是如今工业重要的工艺装备,是很多产品生产过程中不可或缺的组成部分。

我国近几年来逐渐成为世界产品制造大国,各种代工工厂层出不穷,而模具在这期间就扮演着非常重要的角色。

再加上如今塑料作为一种不可替代的基础材料已成为各个经济领域不可或缺的重要材料。

模具是工业生产中的非常基础的装备,被广泛用于各行各业,生产出来的产品的价值往往是它本身价值的很多倍,被誉为“工业效益放大器”。

模具也已成为衡量一个地区工业制造水平的标志。

本文基于Pro/E三维机械软件完成带手柄水杯注塑模具的设计。

本文对热塑性塑料模的成型加工进行了一些研究,对于注塑模的设计进行了一些探讨。

关于本次注塑模具的设计,使用先分析塑件,然后设计型腔得到凸凹模,最后设计出整体模具的方法,得到了完整的注塑模具。

完成塑件分析的前也对注塑过程的工艺方式进行了详细的探讨,利用选择的材料PC通过查阅资料得到了较为全面的加工工艺方式。

在探讨该模具的设计的同时,关于一些三维仿真设计也做了一些探讨。

塑料模具的应用是十分广泛的,其中塑料杯是与我们生活息息相干的,本次设计在探究塑料水杯的模具设计的同时,还注重该模具实际应用的可能性。

对于该模具的三维建模本文是利用Pro/E中的工件型腔的设计为基础,完成了比较系统的三维模具造型。

关键词:Pro/E;带手柄水杯;模具分析The design of glass mould with a handleAbstract:Mold is now an important industrial process equipment, a lot of the production process integral part. In recent years, our country becoming the world's manufacturing power, all kinds of OEM factory after another, and die in this period to play a very important role. Today, together with the plastic as a base material can not be replaced all economic sectors has become an indispensable material. Mold is a very basic industrial production equipment, value has been widely used in various industries, the products produced are often many times the value of its own, known as "industrial efficiency amplifiers." Mold has become the measure of a regional industrial manufacturing level mark.Based on the Pro / E software to complete the design of mechanical injection mold cups with handles. In this paper, plastic mold of the thermoplastic molding a number of studies, for injection mold design some research. About this injection mold design, using the first analysis of plastic parts, then get punch and die cavity design, the final design of the overall mold method to obtain a complete injection mold. Plastic parts before completing the analysis of the injection molding process is also the way of the process were discussed in detail, using the selection of materials PC through access to information has been more comprehensive processing methods.Discussing the design of the mold, while on a number of three-dimensional simulation design also done some research. Plastic mold applications is very broad, including plastic cups with our interest income coherent life, this design in plastic cups mold design inquiry also focused on the possibility of practical application of the mold. The mold for 3D modeling paper is to use the Pro / E workpiece cavity design is based on a relatively complete system of three-dimensional shape of the mold.Keywords:Pro / E; cups with handles; mold analysis目次摘要 (I)Abstract (II)1 绪论 (5)1.1 本课题的背景 (5)1.2 本课题的目的 (5)1.3 模具及模具工业的发展与现状 (5)2 塑料成型工艺 (7)2.1 塑件材料的选择 (7)2.2 确定成型方法 (7)2.3 注射成型的工艺过程 (7)2.3.1 成型前的准备工作(预处理) (7)2.3.2 注射成型过程 (7)2.3.3 塑件的后处理 (8)2.4 注射成型工艺条件 (8)2.4.1 温度 (8)2.4.2 压力 (8)2.5 本章小结 (9)3 注射机型号的选用与校核 (10)3.1 最大注射量的校核 (10)3.2 注射压力的校核 (11)3.3 前段的球和孔校核 (11)3.4 锁模力校核 (11)3.5 模具闭合厚度及开模的校核 (11)3.6 开模行程的校核 (12)3.7 本章小结 (12)4 模具的设计 (13)4.1 分型面的确定 (13)4.2 型腔数量的确定 (13)4.3 成型零件设计 (13)4.3.1 凹模结构设计 (13)4.3.2 凸模的设计 (14)4.3.3 成型零件工作尺寸的计算 (14)4.4 模具浇注系统设计 (16)4.4.1 主流道设计 (16)4.4.2 主流道衬套设计 (16)4.4.3 分流道的设计 (16)4.4.4 浇口的设计 (17)4.5 脱模机构的设计 (17)4.5.1 脱模机构的设计原则 (17)4.5.2 脱模力的计算 (17)4.5.3 脱模机构的简单设计 (17)4.6 侧向分型抽芯机构的设计 (18)4.6.1 抽芯距的计算 (18)4.6.2 倾斜角的计算 (18)4.6.3 斜导柱的长度计算 (18)4.7 模具冷却系统的设计 (19)4.7.1 设计原则 (19)4.7.2 常见的冷却回路布置 (19)4.8 模架的选用 (19)4.8.1 中小型模架 (19)4.8.2 基本型模架的特点和用途 (20)4.9 导向机构的设计 (21)4.9.1 导柱的设计要求 (21)4.9.2 导柱和导套的配合使用 (21)4.10 本章小结 (22)5. 带柄水杯注塑模具仿真设计 (23)5.1 带柄塑料水杯三维造型与模具设计 (23)5.1.1 塑件的创建 (23)5.1.2 定义参照模型 (23)5.1.3 设置收缩率 (23)5.1.4 创建工件 (23)5.1.5 分型面的创建 (24)5.1.6 分割体积块 (24)5.1.7 浇注系统的设计 (24)5.1.8 开模演示 (24)5.2 模架的设计 (25)5.3 本章小结 (26)6. 结论 (27)6.1 小结 (27)6.2 展望 (27)致谢 (28)参考文献 (29)1 绪论1.1 本课题的背景因为参加实习工作的需要,指导老师安排了这个经典的注塑模设计,本次设计主要是关于日常用品塑料水杯的设计。

水龙头手柄注塑模设计

水龙头手柄注塑模设计水龙头手柄的注塑模设计摘要塑料制品原料丰富、制作方便和成本低廉,以成本低、质量轻的优势遍及我们生活的每个角落。

塑料制品的成型方法很多,其主要是注塑,挤出,压铸和气压成型等。

本设计详细介绍了水龙头手柄的注塑模设计过程。

此次注塑模具的设计,模具采用一模两腔侧浇口,首先进行成型工艺分析及方案的确定;其次是模具的结构设计,成型零件采用整体嵌入式、脱模机构采用推杆、合模导向机构用导柱,最后进行温度调节系统、排气系统设计。

同时把以前学习的基础课的知识应用到了本次的设计中,还运用了CAD、Moldflow、Pro/E、EMX等软件。

关键词:塑料制品,水龙头,水龙头手柄,模具设计IIDesign of injection mold for the handle of the water tapABSTRACTPlastic products rich in raw materials, convenient manufacture and low cost, low in cost, light weight advantages in every corner of our life. Plastics molding method, which is mainly for injection molding, extrusion, casting and pressure molding.The detailed design of injection mold design process the handle of the water tap. Design of the injection mold, mold two cavity mold with a side gate, first determine the analysis and design process; followed by the die structure design, molding parts using the whole embedded, demoulding mechanism by the push rod, guide pillars for die oriented institutions, finally carries on the design of temperature control system, exhaustsystem. At the same time the application foundation lesson previously learned knowledge to this design, using CAD, Moldflow, Pro/E, EMX and other software.KEY WORDS:plastic products, water tap, water tap handle , mold design目录摘要 .................................................................. .. IABSTRACT ............................................................ .... II 1 绪论 ...................................................................11.1 模具工业的概况 (1)1.2 我国塑料模具工业技术现状及地区分布 .......................................... 1 1.3 我国塑料模具工业和技术今后的主要发展方向 (3)2 产品设计 (4)2.1 设计目的 .................................................................. .. 4 2.2 设计材料的分析 (4)2.3 产品前景 .................................................................. .. 63 模具设计 (7)3.1 塑件的工艺分析 (7)3.1.1 塑件成型工艺分析 .................................................................. ............................................. 7 3.1.2 模具方案确定 .................................................................. ..................................................... 7 3.1.3 ABS的工艺成型参数 .................................................................. ......................................... 8 3.2 注塑设备的选择 (8)3.2.1 估算塑件体积 .................................................................. ..................................................... 8 3.2.2 模具所需塑料熔体注射量 .................................................................. ................................. 8 3.2.3 锁模力的计算 .................................................................. ..................................................... 9 3.2.4 选择注射机 .................................................................. ......................................................... 9 3.2.5 模架的选定 .................................................................. ....................................................... 10 3.2.6 最大注射压力的校核 ......................................................................................................... 10 3.3 浇注系统的设计 (11)3.3.1 主流道的设计 .................................................................. ................................................... 11 3.3.2 冷料井的设计 .................................................................. ................................................... 12 3.3.3 分流道的设计 .................................................................. ................................................... 12 3.3.4 浇口的选择 .................................................................. ....................................................... 13 3.4 分型面与排气系统的设计 .....................................................143.4.1 分型面的设计 .................................................................. ................................................... 14 3.4.2 排气系统的设计 .................................................................. ............................................... 15 3.5 成型零部件的设计 .. (15)3.5.1 成型零部件结构的设计 .................................................................. .. (15)IV3.5.2 成型零件工作尺寸的计算 .................................................................. ............................... 16 3.5.3 模具型腔壁厚及底板厚度的计算 .................................................................. ................... 18 3.6 合模导向机构的设计 ......................................................... 19 3.7 脱模机构的设计 (21)3.8 哈夫模机构的设计 ........................................................... 21 3.9 温度调节系统的设计 ......................................................... 24 3.10 模具的装配 ................................................................263.10.1 模具的装配顺序 .................................................................. ............................................. 26 3.10.2 开模过程分析 .................................................................. . (26)4 小结 ..................................................................30 致谢 ...................................................................31 参考文献 (32)水龙头手柄的注塑模设计 11 绪论1.1 模具工业的概况模具是塑料成型加工的一种重要的工艺装备,同时又是原料和设备的“效益放大器”,模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。

咖啡壶手柄模具设计报告

一、塑件的工艺分析1.1 制品工艺分析制品主体贴紧玻璃咖啡壶外形有两个方向弧度,上下两端各有一个耳状结构,上穿两孔,用于固定不锈钢两提手;制品上端耳结构开一方孔,方孔两侧壁有两个圆形浅凹,用于安装壶盖,朝外边角均倒圆角防划手,见图1所示。

制品尺寸精度要求不高,但强度及美观性要求较严格;为与玻璃壶一致,产品使用透明PC料,缩水率仅0.05%,料厚3mm。

产品主体两侧有浅骨,一方面起加强作用防止变形,另一方面便于把手与壶体的粘合。

图1. 零件图1.2 塑件材料分析材料:PC塑料化学名称:聚碳酸酯(Polycarbonate)比重:1.18-1.20克/立方厘米成型收缩率:0.5-0.8%成型温度:230-320℃干燥条件:110-120℃,8小时,可在-60~120℃下长期使用物料性能:冲击强度高,尺寸稳定性好,无色透明,着色性好,电绝缘性、耐腐蚀性、耐磨性好,但自润滑性差,有应力开裂倾向,高温易水解,与其它树脂相溶性差。

适于制作仪表小零件、绝缘透明件和耐冲击零件成型性能:1.无定形料,热稳定性好,成型温度范围宽,流动性差。

吸湿小,但对水敏感,须经干燥处理。

成型收缩率小,易发生熔融开裂和应力集中,故应严格控制成型条件,塑件须经退火处理。

2.熔融温度高,粘度高,大于200g的塑件,宜用加热式的延伸喷嘴。

3.冷却速度快,模具浇注系统以粗、短为原则,宜设冷料井,浇口宜取大,模具宜加热。

4.料温过低会造成缺料,塑件无光泽,料温过高易溢边,塑件起泡。

模温低时收缩率、伸长率、抗冲击强度高,抗弯、抗压、抗张强度低。

模温超过120度时塑件冷却慢,易变形粘模1.3 塑件表面质量分析塑件为弧形,没有特别和表面质量要求,故比较容易实现。

由以上分析可见,该零件结构属于简单构件,结构工艺性合理,不需要对制件的结构进行修改。

塑件的尺寸精度要求不高,对应的模具零件的尺寸加工容易保证。

注射时,在工艺参数控制得较好的情况下,制件的成型要求可以得到保证。

冲水手柄注塑模具毕业设计说明书

添加标题

材料的选择和性能要求

添加标题

添加标题

模具的制造成本和维护成本

模具设计的重要性和意义

提高生产效率: 通过模具设计, 可以实现批量生 产,提高生产效 率

保证产品质量: 模具设计可以保 证产品的尺寸精 度和表面质量, 提高产品质量

降低生产成本: 通过模具设计, 可以减少废品率, 降低生产成本

促进技术创新: 模具设计可以推 动技术创新,提 高企业的竞争力

设计目标:完成冲水手柄 注塑模具的设计

设计过程:包括设计思路、 设计方法、设计步骤等

设计成果:包括设计图纸、 设计报告、设计模型等

设计评价:包括设计效果、 设计创新点、设计不足等

设计展望:包括未来研究 方向、未来应用前景等

对未来工作的展望与建议

深入学习:掌握更多专业知识和技能,提高自身竞争力 实践经验:积极参与实习和实践,积累工作经验 团队合作:学会与他人合作,提高团队协作能力 创新思维:培养创新思维,提高解决问题的能力

模具制造工艺

模具制造工艺流程

设计阶段: 根据产品 需求进行 模具设计

加工阶段: 使用数控 机床进行 模具加工

组装阶段: 将加工好 的模具零 件组装成 模具

试模阶段: 使用试模 机进行试 模,检查 模具质量

修模阶段: 根据试模 结果对模 具进行修 改和调整

验收阶段: 对模具进 行最终验 收,确认 合格后交 付使用

定期检查模具的冷却系统, 确保冷却系统的正常工作

定期检查模具的加热系统, 确保加热系统的正常工作

模具常见故障及排除方法

模具磨损:定期检查模具磨损情况,及时更换磨损严重的模具 模具变形:定期检查模具变形情况,及时调整模具位置 模具堵塞:定期清理模具堵塞物,保持模具畅通 模具损坏:定期检查模具损坏情况,及时更换损坏的模具

6028电热水壶手柄注塑模模具设计

学校代码:XXXX序号:XXXXXXX 设计题目:电热水壶手柄注塑模模具设计学院:XXX姓名:XXX学号:XXX专业: XX年级: XXX指导教师:XXXXX XX 年 X 月摘要本设计为电热水壶手柄注塑模模具设计,电热水壶手柄采用ABS材料,用注塑机注塑成型。

在模具设计中采用嵌入式凹模,组合式凸模,侧浇注口,塑件的外表面为模具分型面,注塑经过充模、压实、保压、倒流和冷却五个阶段。

注塑完成后动,定模座分开,动模后移到指定位置,推杆推出塑件,复位杆复位好既完成一次注塑。

在设计过程中采用CAD/CAM,UG,等设计软件。

关键词: CAD/CAM, 塑料,注射模,注射机。

Abstract:The design of injection mold die design for the card case, card case with polypropylene (ABS) materials, used injection molding machine injection molding. Embedded in the mold die design, combined punch, direct casting port, outer surface of plastic parts for the mold parting line, injection molding after filling, compaction, packing, and cooling back five stages. Injection completed action, scheduled to die seat separately, the dynamic model specified location after the move, putting plastic pieces launched, the reset lever reset the completion of an injection well only. Used in the design process CAD / CAM, PRO / E, and other design software.Key Words: CAD/CAM, Plastic, Plastic injection mold, Plastic injection目录1 绪论 (1)1.1 塑料注射模具简介 (1)1.2 我国塑料注射模具现状 (1)2.3.1注射成型过程 (3)2.3.2注塑工艺参数 (3)3 拟定模具的结构形式 (5)3.1 分型面位置的确定 (5)3.2 型腔数量和排列方式的确定 (5)3.3 注射机型号的确定 (5)3.3.1注射量的计算 (5)3.3.2浇注系统凝料体积的初步估算 (5)3.3.3 选择注塑机 (5)3.3.4 注塑机的相关参数的校核 (6)4 浇注系统的设计 (7)4.1 主流道的设计 (7)4.1.1主流道尺寸 (7)4.1.2主流道的凝料体积 (7)4.1.3主流道当量半径 (7)4.1.4 主流道浇口套的形式 (8)4.2 浇口的设计 (8)4.3 校核主流道的剪切速率 (8)4.3.1计算主流道的体积流量 (8)4.3.2 计算主流道的剪切速率 (8)4.4 冷料穴的设计 (8)5 成型零件的结构设计及计算 (9)5.1 成型零件的结构设计 (9)5.2 成型零件钢材的选用 (10)5.3 成型零件工作尺寸的计算 (10)5.3.1凹模宽度尺寸的计算 (10)5.3.2凹模长度尺寸的计算 (10)5.3.3凹模高度尺寸的计算 (10)5.3.4凸模宽度尺寸的计算 (11)5.3.5凸模长度的计算 (11)5.3.6凸模高度尺寸的计算 (11)5.4 成型零件尺寸及动模板厚度的计算 (11)5.4.1凹模侧壁厚度的计算 (11)5.4.2凹模底板厚度的计算 (11)5.4.3动模厚度的计算 (12)6.1 各模板尺寸的确定 (13)6.2 模架各尺寸的校核 (14)6.3 导向与定位结构的设计 (14)7 脱模推出机构的设计 (15)7.1 脱模机构设计原则 (15)7.3 脱模力的计算 (15)7.4 推杆的直径计算及强度校核 (16)7.4.1推杆的直径计算 (16)7.4.2强度校核 (16)7.5 推出机构的复位 (16)8.1 冷却系统的设计原则 (18)8.2 冷却系统的简单计算 (19)所以取4根冷却水管 (20)结论 (21)参考文献 (22)1 绪论1.1 塑料注射模具简介中国是制造业大国,产品是制造的主体,模具又是制造业的灵魂,模具的发展水平决定了制造的发展水平,模具又是塑料成型加工的一种重要的工艺装备,同时又是原料和设备的“效益放大器”,模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。

饮水机出水口把手的塑料注射模具设计

本科毕业设计(论文)题目:饮水机出水口手把的塑料注射模具设计本科毕业设计(论文)题目:饮水机出水口手把的塑料注射模具设计系别:机电信息系专业:机械设计制造及其自动化班级:学生:学号:指导教师:2013年05月饮水机出水口手把的塑料注射模具设计摘要本文基于CAD技术对饮水机出水口手把注塑模具进行了设计。

通过对塑件的结构分析,确定了可行的总体设计方案。

运用Pro.E软件对塑件进行建模,使用并且对模具进行了分析,优化了浇口位置。

根据塑件结构,采用侧浇口的双分型面结构,模具采用一模两腔,且模具采用斜导柱抽芯机构以及推件板推出机构。

同时,详细地叙述了模具成型零件包括型芯、型腔的尺寸计算过程以及各重要机构的设计过程。

设计方案在保证塑件质量与模具结构合理的前提下尽量做到模具的结构简单、成本低、易加工、使用性好。

最后则是模具的装配环节,包括制定装配步骤、明确注意事项等。

通过本设计,可以对注塑模具有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理;通过对AutoCAD的学习,可以建立较简单零件的零件库,从而有效的提高工作效率。

关键词:开关把手;注塑模;CAD;双分型面Water cooler outlet handle plastic injection mold designAbstractThis article is based on CAD technology for water dispenser outlet handle injection mold design. By analyzing the structure of plastic parts, the feasible overall design scheme is determined. . Using the Pro E software for modeling, plastic parts and the die are analyzed, and optimize the gate location. According to plastic parts structure, use the side gate double parting surface design of mould with one module and two cavities, and the mould adopts the inclined guide pillar core-pulling mechanism and push plate to launch.At the same time, the molding parts are described in detail including the size of the core and cavity calculation process and the design process of the important institutions. Design scheme in guarantee the quality of plastic parts and mould structure is reasonable under the premise of try to do the mould structure is simple, low cost, easy processing and good usability.Key words:Water dispenser switch handle; Injection mold; CAD; Double parting surface目录1 绪论 (1)2 产品工艺性分析 (3)2.1 产品材料分析 (3)2.2 塑件结构和尺寸精度分析 (5)2.2.1 其塑件的产品结构图如下: (5)2.2.2 产品形状分析 (6)3 模具结构设计 (9)3.1 总体方案拟订 (9)3.1.1 型腔数目的确定 (10)3.1.2 分型面的设计 (10)3.2注射机的选择 (11)3.3型腔数目的校核 (12)3.4浇注系统设计 (12)3.4.1 主流道的设计 (13)3.4.2 分流道的设置 (14)3.4.3 浇口设计 (14)3.4.4 冷料穴设计 (15)3.5成型零件的结构设计 (16)3.5.1定模板的结构形式 (16)3.5.2 动模板的结构形式 (17)3.5.3 型芯的结构形式如下: (17)3.6 模具温度调节系统 (20)3.6.1 温度调节对塑件质量的影响 (20)3.6.2 温度调节对生产力的影响 (21)3.6.3 模具加热和冷却系统的计算 (21)3.7 顶出系统的设计 (24)3.7.1 浇口凝料的顶出 (24)3.7.2 塑料件的顶出 (25)3.8导向机构的设计 (26)3.8.1.导向机构的功用 (26)3.8.2、导向机构的设计 (26)3.8.3 承受一定的侧向压力 (27)3.9排气系统的设计 (28)3.10 斜导柱设计 (28)3.10.1 斜导柱的形状及技术要求 (28)3.10.2 斜导柱的倾斜角 (29)3.10.3斜导柱的长度 (29).3.11滑块设计 (30).3.12.导滑槽设计 (31).3.13脱模机构设计 (32)3.13.1 设计原则 (32)3.13.2 顶出部件 (32)4 注射机的校核 (33)4.1 锁模力的校核 (33)4.2 开模行程的校核 (33)5 模具材料的选择 (35)总结 (36)参考文献 (37)致谢 (38)环保和经济技术型分析 (39)三维装配图 (41)1 绪论1.1我个塑料模具工业的发展现状及特点塑料是20世纪才发展起来的新材料,目前世界上塑料的体积产量已经赶上和超过了钢材,成为当前人类使用的一大类材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要根据塑料制品的要求,了解塑件的用途,分析塑件的工艺性、尺寸精度等技术要求,考量塑件制件尺寸。

本模具采用一模四腔,侧浇口进料,注射机采用80XB型号,设置冷却系统,CAD和UG绘制二维总装图和零件图,选择模具合理的加工方法。

附上说明书,系统地运用简要的文字,简明的示意图和和计算等分析塑件,从而作出合理的模具设计。

关键词:机械设计;模具设计;CAD绘制二维图;UG绘制3D图。

ABSTRACTTo understand the use of plastic parts in accordance with the requirements of the plastic products, analysis of the technical requirements of the plastic parts of the process, dimensional accuracy, select the workpiece size of the plastic parts. The mold using a two sub gate feed injection machine adopts HTF160XB models, and set a cooling system, CAD and UG drawing two-dimensional assembly diagram and parts diagram, reasonable mold processing methods. Attach a manual, use brief text, a concise diagram and calculated analysis of plastic parts, in order to make a reasonable mold design.Keywords: mechanical design; mold design; CAD drawing two-dimensional map; UG draw 3D maps, injection machine selection.目录目录 (1)ABSTRACT ................................... 错误!未定义书签。

1 前言 (6)1.1 课题背景 (6)1.2 课题分析 (7)2 塑件分析 (8)2.1 产品分析及其技术条件 (8)2.2 塑件材料的确定 (9)2.3 塑件材料的性能分析 (9)2.3.1基本特性 (9)2.3.2成型性能 (10)2.3.3主要用途 (10)3 成型布局及注塑机选择 (11)3.1 进胶方式选择 (11)3.2 型腔的布局及成型尺寸 (11)3.3 估算塑件体积质量 (12)3.4 注塑机的选择和校核 (12)3.4.1注射胶量的计算 (13)3.4.2锁模力的计算 (13)3.4.3 注塑机选择确定 (14)表<1> HTF80XB注塑机参数 (14)4 注塑模具设计 (15)4.1 模架的选用 (15)4.1.1模架基本类型 (15)4.1.2模架的选择 (15)4.1.3导向与定位机构设计 (16)4.2 浇注系统的设计 (17)4.2.1主流道设计 (17)4.2.2分流道的设计 (18)4.2.3浇口的设计 (18)4.2.4冷料穴的设计 (19)4.3 分型面的设计 (19)4.4 成型零部件的设计 (20)4.4.1成型零部件结构 (21)4.4.2成型零部件工作尺寸的计算 (22)4.4.3 凹模宽度尺寸的计算 (23)4.4.4 凹模长度尺寸的计算 (23)4.4.5 凹模高度尺寸的计算 (23)4.4.6 凸模宽度尺寸的计算 (23)4.4.7 凸模长度的计算 (24)4.7.8 凸模高度尺寸的计算 (24)4.4.9模具强度与刚度校核 (24)4.6 脱模及推出机构 (25)4.6.1脱模力 (25)4.6.2推出机构 (25)4.7 冷却系统的设计与计算 (26)4.7.1冷却水道设计的要点 (27)4.7.2冷却水道在定模和动模中的位置 (27)4.7.3冷却水道的计算 (28)4.8 排气结构设计 (29)4.9 模具与注射机安装模具部分相关尺寸校核 (29)5 结语 (31)致谢 (32)附图(2D/3D)装配图 (33)参考文献 (34)第一章前言1.1 课题背景模具是工业生产中使用极为广泛的基础工艺装备。

在汽车、电机、仪表、电器、电子、通信、家电和轻工业等行业中,60%~80%的零件都依靠模具成形,并且随着近年来这些行业的迅速发展,对模具的要求越来越高,结构也越来越复杂。

用模具生产制件所表现出来的高精度、高复杂性、高一致性、高生产效率和低耗率,是其它加工制造方法所不能比拟的。

随着塑料工业的飞速发展和通用塑料与工程塑料在强度和精度等方面的不断提高,塑料制品的应用范围也在不断地扩大,越来越普遍地采用塑料成型。

注射模的种类很多,其结构与塑料品种、塑件的复杂程度和注射机的种类等很多因素有关,其基本结构都是由动模和定模两大部分组成的。

定模部分安装在注射机的固定板上,动模部分安装在注射机的移动模板上,在注射成型过程中它随注射机上的合模系统运动。

注射成型时动模部分与定模部分由导柱导向而闭合。

一般注射模由成型零部件、合模导向机构、浇注系统、侧向分型与抽芯机构、推出机构、加热和冷却系统、排气系统及支承零部件组成。

由于模具的使用特点,决定了模具设计也区别与其他行业。

模具设计要考虑的要点如下:a.塑件的物理力学性能,如强度、刚度、韧性、弹性、吸水性以及对应力的敏感性,不同塑料品种其性能各有所长,在设计塑件时应充分发挥其性能上的优点,避免或补偿其缺点。

b.塑料的成型工艺性,如流动性、成型收缩率的各向差异等。

塑件形状应有利于成型时充模、排气、补缩,同时能使热塑性塑料制品达到高效、均匀冷却或使热固性塑料制品均匀地固化。

c.塑件结构能使模具总体结构尽可能简化,特别是避免侧向分型抽芯机构和简化脱模结构。

使模具零件符合制造工艺的要求。

对于特殊用途的制品,还要考虑其光学性能、热学性能、电性能、耐腐蚀性能等。

目前,我国的模具制造技术已从过去只能制造简单模具发展到可以制造大型、精密、复杂、长寿命的模具。

在塑料模具方面,能设计制造汽车保险杠及整体仪表盘大型注射模。

一些塑料模主要生产企业利用计算机辅助分析(CAE)技术对塑料注塑过程进行流动分析、冷却分析、应力分析等,合理选择浇口位置、尺寸、注塑工艺参数及冷却系统的布置等,使模具设计方案进一步优化,也缩短了模具设计和制造周期采用模具先进加工技术及设备,使模具制造能力大为提高。

采用CAE技术,可以完全代替试模,CAE技术提供了从制品设计到生产的完整解决方案,在模具制造加工之前,在计算机上对整个注射成型过程进行模拟分析。

某些国外电加工机床具有内容丰富、实用可靠的工艺数据和专家系统,使模具的深槽窄缝加工、微细加工、镜面加工等效率和质量大大提高。

新的模糊控制系统具有加工反力的监测和控制,提高了大面积加工的深度控制精度。

电火花混粉加工技术的应用有效地提高了模具表面质量。

模具逆向工程技术、快速经济模具制造技术、三维扫描测量技术及数控模具雕刻机的发展与应用,对模具制造能力的提高也起到了很大作用。

随着计算机技术的发展应用,模具设计与制造技术正朝着数字化方向发展。

特别是模具成型零件方面的软件等,这些技术采用计算机辅助设计,进而将数据交换到加工制造设备,实现计算机辅助制造,或将设计与制造连成一体实现设计制造一体化。

1.2 课题分析本课题內容是对冲水手柄进行测绘。

基于生产实践之上的对产品进行模具设计,模具设计主要内容有型腔布局、浇口形式与位置、模胚选择、分型面的确定、冷却系统设置、推出机构设置、注塑机台选择及注塑工艺分析等。

根据塑料制品的要求,了解塑件的用途,分析塑件的工艺性、尺寸精度等技术要求,本模具采用一模四腔布局,侧入式浇口进料,注射机采用80XB型号,设置冷却系统,CAD和UG绘制二维总装图和零件图,系统地运用简要的文字,简明的示意图和和计算分析,从而作出合理的模具设计。

选择合理的加工方法。

模具方案确定后进行工艺分析。

根据此方案可以达到设计的预期效果大大提高了注塑模的质量。

第二章 塑件分析2.1 产品分析及其技术条件在模具设计之前需要对塑件的工艺性如形状结构、尺寸大小、精度等级和表面质量要进行仔细研究和分析,只有这样才能恰当确定塑件制品所需的模具结构和模具精度。

课题目标产品是一个生活中常见的冲水手柄,其零件外形如图所示。

具体结构和尺寸详见图纸,该塑件结构简单,生产量大,要求较低的模具成本,成型容易,精度要求不高。

产品2D/3D 视图塑件的尺寸精度直接影响模具结构的设计和模具的制造精度。

为降低模具的加工难度和模具的制造成本,在满足塑件要求的前提下尽量把塑件的尺寸精度设计得低一些。

由于塑料与金属的差异很大,所以不能按照金属零件的公差等级确定精度等级。

根据任务书和图纸要求,本次产品尺寸均采用MT5级精度,未注采用MT8级精度。

塑料制品的表面粗糙度一般为Ra 0.02~1.25m μ之间,模腔的表面粗糙度为塑件的1/2,即Ra 0.01~0.63m μ。

模具在使用中。

由于型腔磨损,使表面粗糙度不断增加,所以应随时给以抛光复原。

该塑件外部需要的表面粗糙度比内部要高,为Ra0.8m μ,内部为Ra1.2m μ。

2.2 塑件材料的确定塑料是以树脂为主要成分的高分子材料,它在一定的温度和压力下具有流动性。

可以被模塑成型为一定的几何形状和尺寸,并在成型固化后保持其既得形状而不发生变化。

塑料有很多优异性能,广泛应用于现代工业和日常生活,它具有密度小,质量轻,比强度高,绝缘性能好,介电损耗低,化学稳定性高,减摩耐磨性能好,减振隔音性能好等诸多优点。

另外,许多塑料还具有防水、防潮、防透气、防辐射及耐瞬时烧蚀等特殊性能。

此产品壁厚均匀,ABS性能优良,成本低廉,符合需求生产量大的要求,容易成型,对于本课题零件相当适用,所以在这选择其为产品的材料。

2.3 塑件材料的性能分析2.3.1基本特性ABS是由聚乙烯共聚而成的。

这三种组分的各自特性,使ABS具有良好的综合理学性能。

丙烯腈使ABS有良好的耐腐蚀性、耐热性及表面硬度,丁二烯使ABS坚韧,聚乙烯使ABS有良好的加工性和染色性能。

ABS价格便宜原料易得,是目前产量最大、应用范围最广的工程塑料之一。

是一种良好的热塑性塑料。

ABS无毒,无气味,呈微黄色,成型的塑料有较好的光泽,、不透明,密度为1.02--1.05g/cm3。

既有较好的抗冲击强度和一定的耐磨性,耐寒性,耐油性,耐水性。