过程确认 注塑确认方案

范例9:注塑工艺过程确认

零件名称 零件材料 测试规格

注塑机型号 设备编号 模具编号

试 验 射咀温度

料筒温度(℃)

射胶

组 (%)

序

速度%

压力%

H1 H2 H3 H4 Ⅰ Ⅱ Ⅲ Ⅰ Ⅱ Ⅲ 1

2

3

4

5

6

7

时间(S) 射胶 冷却

质量 状态 描述 及评

价

-6-

工艺 验证评

价

操作员

日期

工艺验证员

日期

表 3 注塑工艺验证样品主要尺寸一览表

注塑工艺验证样品尺寸一览表

模具名称: 模具规格: 验证日期:

模具腔数: 设备编号: 测试人:

A

B

C

D

E

F

G

H

I

模腔号

1 2 3 4 5 6 7 8 9 10 11 12 13 14

-5-

15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

射胶

压力(%)

射胶时间 冷却时间

H1 H2 H3 H4 Ⅰ

ห้องสมุดไป่ตู้ⅡⅢ

Ⅰ

Ⅱ

Ⅲ

T1

T2

B 参数调节: 样品制出后需对整摸样品进行初检,主要观测其外观是否符合产品要求,待产品基本符合要

求后对工艺进行微调。工艺调节为温度每次调节差值为 5℃,压力和速度调节差值为 2%,保压时间 调节差值为 0.1s,冷却时间调节值为 0.5s。

的相关培训记录,见附录二

11 确认当电压有一定波动时设备可以运行正常

12 确认加热控制器存在、有标识并运行正常

13 确认计数器存在、有标识并运行正常

注塑过程能力确认规定

注塑过程能力确认规定1 目的规定注塑过程评审目的、准则、要求、时机、频次、实施程序,以证实是否满足产品策划结果的能力。

2 职责副经理室负责和协调过程评审,确认过程能力。

3 过程评审的依据:相关法律、法规、ISO 9001: 2000标准、相关作业指导书和文件。

4 时机和频次一般选择在春节开工后的第一个月内进行,一年一次。

当发生质量事故、工艺改进、设备大修后应对该过程的能力评审和确认。

5 评审重点内容包括:5.1注塑作业指导书是否“受控”。

5.2作业人员是否按规定进行培训,获得资格后批准上岗。

5.3注塑机设备经过维护保养,处于良好状态。

5.4压力表,控温仪,精度等级符合要求,校准状态标志清楚,校准时间在有效期内。

5.5确认时随机抽取2只,检查注塑质量是否满足规定要求。

5.6注塑操作记录是否符合有关文件规定。

6 评审程序6.1组成评审组:由副经理室负责人、车间主任、技术人员组成评审组,副经理室负责人为评审组长。

6.2 组长应提前二天通知有关人员,并准备《过程能力确认书》等有关记录。

6.3 评审方法采用现场观察、随机抽样分析相结合。

6.3.1由评审人员随机抽取二只外壳检测,作好记录。

6.6 确认a) 根据检测结果,判断过程能力是否满足要求,当各项指标达到策划能力时可以确认,组长在《注塑过程能力确认书》的认可意见栏中签名。

若末达到规定能力时,应提出改进要求,采取纠正措施,并督促有关人员进行改进。

一般在15天内再确认。

再确认仍按上述办法。

6.7评审组把过程评审结果的信息,按规定的方式反馈给有关部门处理。

7. 本规定的记录由副经理室保存,期限三年,表式如下:《注塑过程能力确认书》。

(完整word版)注塑机验证确认方案

注塑机验证确认方案编制/日期:审核/日期:批准/日期:一、目的重新对注塑机和模具的注塑工艺进行验证,对塑料注射成型机注塑工艺进行有效的控制,以保证相同的生产条件,生产出符合标准要求的产品。

并通过验证来确认最佳的注塑工艺。

二、范围a.本次验证的范围包括注塑机设备(海天注塑机2000/2500)的确认、注塑模具的确认、产品所用原材料的注塑工艺的确认。

b.公司现有十五台注塑机,只验证305mm产品的注塑工艺,原材料为外盖天长润可M1360W 内盖上海聚高NG002。

因公司近一年的时间内没有接口、303mm、32AB的生产任务,故不做验证,待有任务安排时另行验证。

所以本次验证两套模具,即:305mm外盖、305mm内盖两种。

c.设备清单见表三三、职责a.技术部负责方案和报告的编制,技术部经理对验证工作负领导责任;b.质量管理部经理负责审核验证方案和报告,并检测工艺过程产品;c.生产部负责设备的安装实施并完成整个验证过程;d.参加验证的人员应具备正确从事相关活动的资格,应经过相应的培训。

设备操作人员和化验员还应有上岗证书。

四、依据a. 注塑成型作业指导书,文件编号:_________;b. 注塑工序过程检验规程,文件编号:_________;c. 零部件图纸;d.检测工具:游标卡尺(15cm~0.02m)、拉力测试仪。

五、要求a.外观1.整个产品应足够透明,色泽均匀,无划痕、色块、毛刺、油渍、塑流、水纹、变形、未打饱和气泡等注塑缺陷。

2.直径为0.5mm以上的黑点不允许出现,0.5mm以下的黑点每只不允许超过1个。

3.浇口处应剪除干净、无残余。

b.尺寸尺寸应符合图纸的要求。

六、验证、确认流程1.设备安装验证、人员验证、模具安装验证,分别见表四、表五、表六;2.注塑机工艺验证,见表七;3.产品批量生产的确认(PQ):工艺过程确认符合要求后,对产品的批量生产进行确认,核对产品生产的批的过程检验记录,以此来确认注塑工艺是否符合要求;4.验证报告、作业文件的编订修改。

注塑零部件确认流程

注塑零部件确认流程英文回答:Injection Molded Part Qualification Process.1. Design Review.Review the design for manufacturability, assembly, and performance requirements.Evaluate potential risks and develop mitigation strategies.Ensure compliance with design specifications and standards.2. Prototype Development.Create prototype parts to test design functionality and manufacturability.Validate dimensions, tolerances, and material properties.Identify and resolve any issues before production.3. Mold Development.Design and build the injection mold based on the prototype data.Optimize mold parameters for efficient production and part quality.Conduct mold trials to verify mold performance.4. Production Setup.Establish process parameters for the injection molding machine.Determine cycle time, injection pressure, andtemperature settings.Train operators on the production process.5. Initial Production Run.Produce a small batch of parts to test the process setup and identify any initial issues.Monitor part quality, dimensions, and performance.Adjust process parameters as needed.6. Part Qualification.Conduct comprehensive testing on production parts.Evaluate dimensional accuracy, material properties, and functional performance.Obtain customer approval for the qualified parts.7. Production Monitoring.Monitor the production process regularly to ensure consistency and part quality.Conduct periodic part inspections and testing to detect any deviations.Implement corrective actions as necessary.8. Continuous Improvement.Identify opportunities for process improvements based on production data.Implement changes to optimize production efficiency, reduce costs, and enhance part quality.Regularly review and update the qualification process to ensure its effectiveness.中文回答:注塑零部件确认流程。

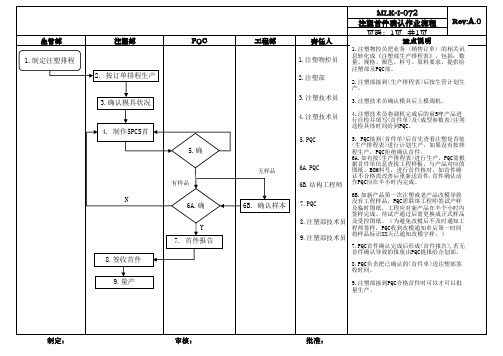

注塑首件确认工作流程

5.PQC

6A.PQC 6B.结构工程师

5. PQC接到<首件单>后首先查看注塑是否依

<生产排程表>进行计划生产,如果没有按排

程生产,PQC拒绝确认首件。 6A.如有按<生产排程表>进行生产,PQC需根 据首件单信息查找工程样板、与产品对应的 图纸、BOM料号,进行首件核对。如首件确 认不合格需改善后重新送首件.首件确认动 作PQC应在半小时内完成。

生管部 1.制定注塑排程

注塑部 2. 按订单排程生产

3.确认模具状况

4. 制作5PCS首

PQC 5.确

N

8.签收首件 9.量产

有样品

6A.确 Y

7. 首件报告

工程部

无样品

6B. 确认样本

责任人 1.注塑物控员 2.注塑部 3.注塑技术员

MLK-I-072 注塑首件确认作业流程

Rev:A.0

页码:1页 共1页 重点说明

7.PQC首件确认完成后形成<首件报告>,若无 首件确认导致的报废由PQC提报给企划部。

8.PQC负责把已确认的<首件单>送注塑部签 收时间。

9.注塑部接到PQC合格首件时可以才可以批 量生产。

ห้องสมุดไป่ตู้

制定:

审核:

批准:

7.PQC 8.注塑部技术员 9.注塑部技术员

6B.如新产品第一次注塑或老产品改模导致 没有工程样品,PQC需联络工程师签试产样 及临时图纸,工程应对新产品在半个小时内 签样完成。待试产通过后需更换成正式样品 及受控图纸。(为避免改模后不及时通知工 程师签样,PQC收到改模通知单后第一时间 将样品标识XX天已通知改模字样。)

1.注塑物控员把业务〈销售订单〉的相关讯 息转化成《注塑部生产排程表》,包括:数 量、规格、颜色、料号、原料要求,提供给 注塑部及PQC部。

201212001注塑成型验证方案

人工流产器械包注塑成型验证方案方案编号:QA-036/201212001版本号:A0验证部门:品管部、研发部、生产部方案制定/日期:方案审批/日期:广州白云蓝天电子科技有限公司目录1.验证目的 (1)2.概述 (1)3.验证小组成员责职及验证申请 (1)4.验证范围 (2)5.验证依据 (2)6.验证计划 (2)7.验证内容 (2)7.1验证产品 (2)7.2验证对象 (2)7.3操作人员资格确认 (2)7.4原材料确认 (3)7.5生产环境确认 (3)7.6安装确认 (3)7.7运行确认 (3)7.8性能确认 (4)7.9 验证结论 (4)7.10重新验证周期 (4)人工流产器械包注塑成型验证方案1.验证目的1.1验证确认购买的注塑机能够满足生产能力,注塑使用的原料满足标准要求。

1.2验证确认注塑生产工艺是有效、可行的。

1.3 通过验证确认最佳的注塑工艺。

2.概述注塑成型过程是生产过程中的一个关键过程,该过程关系到产品的质量安全和使用安全,按照无菌医疗器械生产管理规范要求作注塑成型过程确认。

3.验证小组成员责职及验证申请3.1研发部负责技术支持,工艺确认。

3.2品管部提供检测项目方案、接收标准、评价等级及相关实验。

3.3生产部负责按验证方案生产相关样品。

验证申请记录表4.验证范围适用人工流产器械包通过注塑成型的器件的注塑工艺和注塑设备。

5.验证依据6.验证计划7.验证内容7.1验证产品子宫刮匙、子宫探针、子宫颈扩张器、吸引管柄、子宫颈钳、双翼阴道扩张器。

7.2验证对象2台注塑成型机和1台模温机;9套模具;产品所用原材料。

7.3操作人员资格确认当注塑成型操作人员上岗资格按下表确认具有相关培训记录及操作手法熟练后可认为符合要求。

注塑成型操作人员资格确认表表17.4原材料确认7.4.1产品对应原材料明细确认见表2。

原材料明细一览表表27.4.2 依据GB/T 20417.2-2006和HG/T2503-1993,对原材料的适用性进行确认并记录于原材料适用性验证表(表3)。

注塑工艺验证方案

一,验证目的:1.一次性使用无菌医疗器械生产中,注塑是生产过程中影响产品质量的主要环节之一。

注塑质量影响到产品整体的性能和外观,配合等方面因此,对注塑工艺进行有效的控制并验证,以保证实现在正常的生产条件下,生产出符合标准的医疗器械产品。

2.本方案的目的在于为评价注塑工艺参数的状况对注塑产品的外观及尺寸的影响,以确认最佳的注塑工艺参数。

二,方案验证小组成员:技术部:品管部设备部注塑车间:本方案的由技术部编制,由品管部、技术部协同努力设计完成,总工和师审核批准。

三,验证依据:产品图纸和相关设备参数。

四,验证项目:各种零配件的注塑压力、温度、成型周期对产品质量的影响。

五,验证项目:各种零配件的注塑压力、温度、成型周期对产品质量的影响。

验证条件设置:1.注塑区环境条件:a)温度:18-28b)湿度:50-65RH2.注塑工艺参数:a)温度筒体类:前区:290 40 ,中区:285 40 后区265 40推杆类:前区:200 30 中区210 30 后区180 30模温:55 ---65b)压力:锁模压力:135注射压力:3-134BAR成型周期;注塑;3-18秒保压+冷却:6-20S六,验证方法(见附件1)1.参数设置:设置好各类参数,使机器预热升温至额定值。

2.出样:空注出模头样,手动闭模,注塑2-3模产品。

3.检验:检验产品外观及尺寸是否符合有关要求及图纸,如果全部合格,则投入正常生产,如果一项或某几项不合格,则需回到第一步,进行参数调整,重新进行验证。

七,结果分析评价:经过上述过程对某一产品注塑工艺参数进行验证过程确认,并填写工艺验证报告和工艺参数验证排列表。

见附件2。

八,最终批准:验证小组审阅上述所有结果及评价分析意见,同意验证结果,并按此结论编制注塑工艺过程卡。

九,声明:兹证明本人已审核同意注塑工艺验证方案。

注塑工艺参数验证排列表。

注塑机验证确认方案(最新整理)

注塑机验证确认方案编制/日期:审核/日期:批准/日期:一、目的重新对注塑机和模具的注塑工艺进行验证,对塑料注射成型机注塑工艺进行有效的控制,以保证相同的生产条件,生产出符合标准要求的产品。

并通过验证来确认最佳的注塑工艺。

二、范围a.本次验证的范围包括注塑机设备(海天注塑机2000/2500)的确认、注塑模具的确认、产品所用原材料的注塑工艺的确认。

表一确认模具清单序号123456模具名称编号表二确认产品清单序号123456产品名称物料编号b.公司现有十五台注塑机,只验证305mm产品的注塑工艺,原材料为外盖天长润可M1360W 内盖上海聚高NG002。

因公司近一年的时间内没有接口、303mm、32AB的生产任务,故不做验证,待有任务安排时另行验证。

所以本次验证两套模具,即:305mm外盖、305mm内盖两种。

c.设备清单见表三表三设备清单设备名称设备型号本厂编号用途外盖HT2500注塑机内盖HT2000外盖信易LSBLG193TSA 工业冷水机内盖信易LSBLG193TSA外盖TJKSMW模温机内盖TJKSMW三、职责a.技术部负责方案和报告的编制,技术部经理对验证工作负领导责任;b.质量管理部经理负责审核验证方案和报告,并检测工艺过程产品;c.生产部负责设备的安装实施并完成整个验证过程;d.参加验证的人员应具备正确从事相关活动的资格,应经过相应的培训。

设备操作人员和化验员还应有上岗证书。

四、依据a. 注塑成型作业指导书,文件编号:_________;b. 注塑工序过程检验规程,文件编号:_________;c. 零部件图纸;d.检测工具:游标卡尺(15cm~0.02m)、拉力测试仪。

五、要求a.外观1.整个产品应足够透明,色泽均匀,无划痕、色块、毛刺、油渍、塑流、水纹、变形、未打饱和气泡等注塑缺陷。

2.直径为0.5mm以上的黑点不允许出现,0.5mm以下的黑点每只不允许超过1个。

3.浇口处应剪除干净、无残余。

注塑产品(OQ)方案

*** (模具编号:271#)运行确认(OQ)方案*** (mould no.#271)Operation Qualification program文件编号/File no.:Q**-TM-Vf-271-2020001修订号/版本Revision no/version:0/1确认方式Verification nature:首次First,同步验证Concurrent verification产品/组件名称Product/Part name:*** ***注塑机编号/Injection Molding Machines no.:02-26__________________________________________________ _________工程部工程师Engineer 日期Date____________________________________ _______ __________质检部主管QA Manager 日期Date*****有限公司***Co. LTD2020年7月/july,2020目录/Catalog1.0目的/Purpose (3)2.0 范围/Scope (3)3.0 定义Definition (3)4.0 要求与责任Responsibility and authority.................... . (3)5.0背景/过程描述Background/process description (4)6.0测试设备Test equipment................................................... .. (4)7.0程序Procedure.............................................................. . (5)8.0报告和结论Report and conclusion (6)9.0再验证周期RE-verification cycle (7)附件1: OQ 参数范围Attached #1:OQ Parmeter Scope附件2: 外观检验表Attached #2 Visual Inspection Check List附件3: 尺寸/重量检验表Attached #3:Size/Weight Inspection Check List附件4: 功能检验表Attached #4:Function test Check List附件5: 机器参数实际显示值Attached #5:Actual parameter1.0 目的/Purpose:编写此方案的目的是指导我公司生产车间完成****生产操作工艺流程的确认。

注塑机确认方案

XXXXXXXXXXXXXXXXXXX 注塑验证确认方案

编制:

审核:

批准:

日期:年月日

目录

验证实施计划

注塑成型确认验证实施方案

一、验证目的:

1、验证确认购买的注塑机能够满足生产能力,注塑使用的原料满足标准要求。

2、验证确认注塑生产工艺是有效可行的生产工艺。

二、验证时间:计划2009年2月—3月中旬。

三、验证小组人员组成:

1.组长:刘伟

2.组员:陈弘显、刘磊、段红马、严聪绵、刘文红、刘成永

四、验证依据

成型作业标准书

零部件图纸

检验标准书

五、验证产品名称:

1.一次性使用体外循环血路零部件

2.一次性使用动静脉穿刺针零部件

六、验证过程

(一)验证对象

六台注塑成型机,3只机械手。

(二)人员分工

1.验证前准备、注塑工艺的确定验证:

2.注塑成型机运行验证:;

3.注塑验证过程的操作:

4.验证过程中的审核:

5.验证报告、作业文件的批准:

XXXXXXXXXXXXXXXXXXXX 注塑验证确认报告

编制:

审核:

批准:

日期:年月日

注塑成型操作人员资格确认表

原材料明细一览表

注塑设备一览表

注塑机安装验证相关资料确认表

注塑机安装验证相关资料确认表

旋臂式机械手安装验证相关资料确认表

注塑机相关文件资料验收明细表

验证人:刘伟审核人:张美华日期:09.02.16

注塑成型机安装确认表

机械手安装试运行确认表

注塑成型机试运行确认表

计量器具确认表

注塑模具安装试运行确认表

验证结论。

注塑机验证确认方案

注塑机验证确认方案编制/日期:________________________审核/日期:------------------------批准/日期:________________________一、目的重新对注塑机和模具的注塑工艺进行验证,对塑料注射成型机注塑工艺进行有效的控制, 以保证相同的生产条件,生产出符合标准要求的产品。

并通过验证来确认最佳的注塑工艺。

二、范围a. 本次验证的范围包括注塑机设备(海天注塑机 2000/2500)的确认、注塑模具的确认、产品所用原材料的注塑工艺的确认。

表一确认模具清单表二确认产品清单b. 公司现有十五台注塑机,只验证305mm产品的注塑工艺,原材料为外盖天长润可M1360W内盖上海聚高NG002。

因公司近一年的时间内没有接口、 303mm 32AB的生产任务,故不做验证,待有任务安排时另行验证。

所以本次验证两套模具,即:305mm外盖、305mm内盖两种。

c. 设备清单见表三表三设备清单二、职责a. 技术部负责方案和报告的编制,技术部经理对验证工作负领导责任;b. 质量管理部经理负责审核验证方案和报告,并检测工艺过程产品;c. 生产部负责设备的安装实施并完成整个验证过程;d. 参加验证的人员应具备正确从事相关活动的资格,应经过相应的培训。

设备操作人员和化验员还应有上岗证书。

四、依据a. 注塑成型作业指导书,文件编号: __________ ;b. 注塑工序过程检验规程,文件编号: __________ ;c. 零部件图纸;d. 检测工具:游标卡尺(15cm~0.02m)、拉力测试仪。

五、要求a夕卜观1. 整个产品应足够透明,色泽均匀,无划痕、色块、毛刺、油渍、塑流、水纹、变形、未打饱和气泡等注塑缺陷。

2. 直径为0.5mm以上的黑点不允许出现,0.5mm以下的黑点每只不允许超过1个3. 浇口处应剪除干净、无残余。

b.尺寸尺寸应符合图纸的要求。

六、验证、确认流程1. 设备安装验证、人员验证、模具安装验证,分别见表四、表五、表六;2. 注塑机工艺验证,见表七;3. 产品批量生产的确认(PQ):工艺过程确认符合要求后,对产品的批量生产进行确认, 核对产品生产的批的过程检验记录,以此来确认注塑工艺是否符合要求;4. 验证报告、作业文件的编订修改。

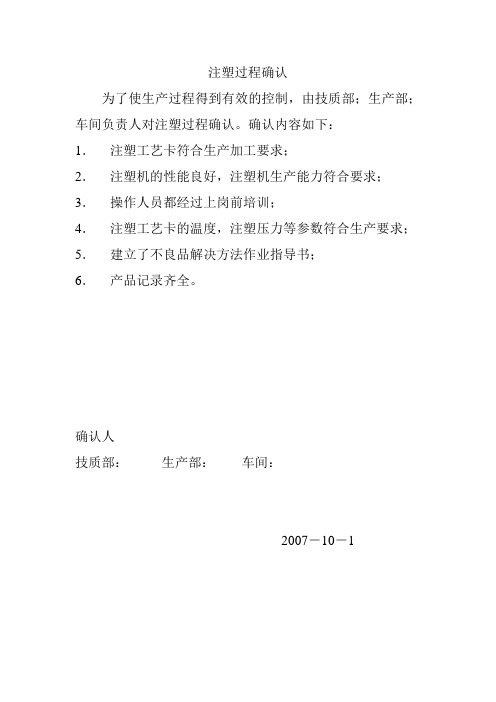

注塑过程确认

为了使生产过程得到有效的控制,由技质部;生产部;车间负责人对注塑过程确认。

确认内容如下:

1.注塑工艺卡符合生产加工要求;

2.注塑机的性能良好,注塑机生产能力符合要求;3.操作人员都经过上岗前培训;

4.注塑工艺卡的温度,注塑压力等参数符合生产要求;5.建立了不良品解决方法作业指导书;

6.产品记录齐全。

确认人

技质部:生产部:车间:

2007-10-1

为了使生产过程得到有效的控制,由技质部;生产部;车间负责人对挤出过程确认。

确认内容如下:

1.出工艺卡符合生产加工要求;

2.挤出机的性能良好,挤出机生产能力符合要求;3.操作人员都经过上岗前培训;

4.挤出工艺卡的温度,挤出压力等参数符合生产要求;5.建立了不良品解决方法作业指导书;

6.产品记录齐全。

确认人

技质部:陈宇伟生产部:李国富车间:吴勇富

2007-10-1。

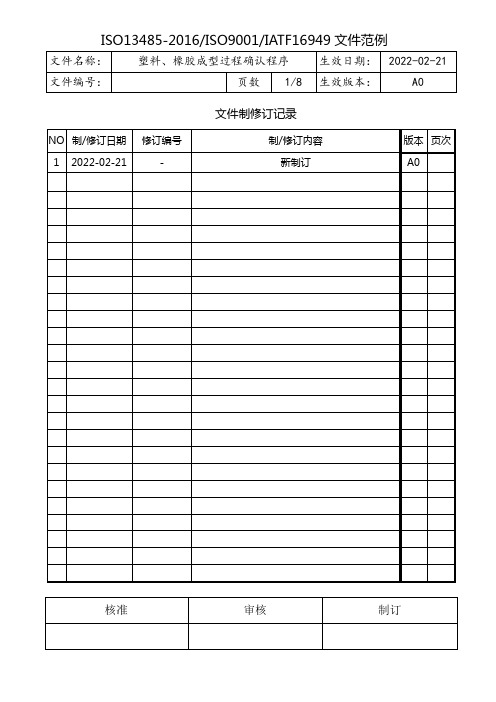

塑料、橡胶成型过程确认程序

文件制修订记录1.0目的规定了塑料、橡胶成型特殊过程的确认与控制要求及其工作程序。

对特殊工序的确认做出安排,确保能证实过程实现所策划结果的能力。

2.0范围本程序适用于塑料、橡胶成型过程特殊工序的确认,确保特殊过程的质量控制。

3.0职责3.1 生产技术部负责特殊过程的确认及其控制。

3.2 检验部门参与特殊过程的确认及其控制工作,并对加工产品或零件(毛坯)检查验收的质量负责。

3.3 设备部门负责对特殊过程所用的设备进行最初鉴定和定期检定。

3.4 计量部门负责对特殊过程所用的仪器、仪表、量具等进行定期校验。

3.5 各生产单位负责做好特殊过程的确认及其控制的具体工作并按要求填写操作记录。

4.0程序4.1 特殊过程确认控制流程图4.2 特殊过程确认的程序特殊过程经确认后,采用该过程加工的产品方可投入生产,需确认的具体项目、内容和要求按以下程序进行:4.2.1 按特殊过程的工艺类别,生产单位选取有代表性的典型零件或试样(涉及特殊过程关、重特性的关键件、重要件均应选取),申请对工艺过程进行特殊过程确认,经生产技术部认可后,工艺员填写“特殊过程确认表”。

需要时,生产技术部可下达特殊过程确认项目的技术通知。

生产单位技术负责人组织工艺室、检验室及其过程操作人员、设备管理人员共同参加对过程的确认。

4.2.2 按照工艺文件确定的设备、工艺参数、步骤及检验项目,逐项进行验证。

操作人员对零件加工的过程要详细、如实进行记录, 检验人员应对检验项目逐项进行检验。

4.2.3 工艺员、操作人员、检验人员按实际验证过程填写“特殊过程确认表”,提供过程记录,逐级签字,对该过程能够达到目的及结果的能力给出结论性意见,最终经总冶金师批准,即完成该项过程的确认。

4.3 特殊过程确认的主要工艺参数和检验项目4.3.1橡胶a)主要工艺参数:成型温度、压力、硫化时间、模具温度等;b)主要检验项目:表面质量、橡胶件尺寸、X射线检查(活塞件)等。

4.3.2 塑料a)主要工艺参数:成型温度、压力、注塑时间、模具温度等;b)主要检验项目:表面质量、塑料件尺寸等。

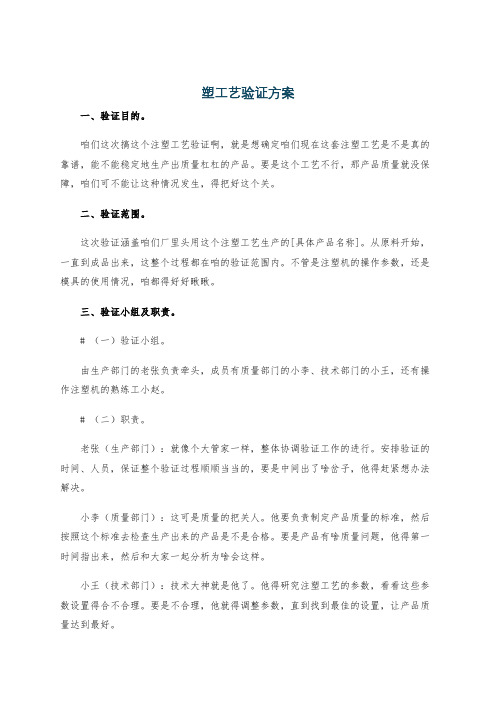

塑工艺验证方案

塑工艺验证方案一、验证目的。

咱们这次搞这个注塑工艺验证啊,就是想确定咱们现在这套注塑工艺是不是真的靠谱,能不能稳定地生产出质量杠杠的产品。

要是这个工艺不行,那产品质量就没保障,咱们可不能让这种情况发生,得把好这个关。

二、验证范围。

这次验证涵盖咱们厂里头用这个注塑工艺生产的[具体产品名称]。

从原料开始,一直到成品出来,这整个过程都在咱的验证范围内。

不管是注塑机的操作参数,还是模具的使用情况,咱都得好好瞅瞅。

三、验证小组及职责。

# (一)验证小组。

由生产部门的老张负责牵头,成员有质量部门的小李、技术部门的小王,还有操作注塑机的熟练工小赵。

# (二)职责。

老张(生产部门):就像个大管家一样,整体协调验证工作的进行。

安排验证的时间、人员,保证整个验证过程顺顺当当的,要是中间出了啥岔子,他得赶紧想办法解决。

小李(质量部门):这可是质量的把关人。

他要负责制定产品质量的标准,然后按照这个标准去检查生产出来的产品是不是合格。

要是产品有啥质量问题,他得第一时间指出来,然后和大家一起分析为啥会这样。

小王(技术部门):技术大神就是他了。

他得研究注塑工艺的参数,看看这些参数设置得合不合理。

要是不合理,他就得调整参数,直到找到最佳的设置,让产品质量达到最好。

小赵(操作工人):小赵可是直接和注塑机打交道的人。

他要严格按照规定的操作流程来操作注塑机,在操作过程中要是发现机器有啥不对劲的地方,得马上报告。

而且他还得记录下操作过程中的一些关键数据,这些数据对咱们分析工艺很重要呢。

四、验证内容。

# (一)注塑机设备检查。

1. 在开始注塑之前,咱们得先把注塑机好好检查一遍,就像医生给病人做全面检查一样。

看看注塑机的各个部件是不是都正常,有没有松动或者损坏的地方。

比如说那个螺杆,要是它有磨损了,那注塑的过程就可能出问题,所以得特别仔细地看看。

2. 检查注塑机的温度控制系统。

这个可重要了,温度控制不好,塑料就不能很好地融化和成型。

就像咱们做饭,火候掌握不好,饭就做不好吃是一个道理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

XXXXXXXXXXXXXXXXXXX

注塑验证确认方案

编制:

审核:批准:

日月年日期:

1

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

目录

2

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

验证实施计划

3

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

注塑成型确认验证实施方案

一、验证目的:

1、验证确认购买的注塑机能够满足生产能力,注塑使用的原料满足标准要求。

2、验证确认注塑生产工艺是有效可行的生产工艺。

二、验证时间:计划2009年2月—3月中旬。

三、验证小组人员组成:

1.组长:

2.组员:

四、验证依据

成型作业标准书

零部件图纸

检验标准书

五、验证产品名称:

1.一次性使用体外循环血路零部件

2.一次性使用动静脉穿刺针零部件

六、验证过程

(一)验证对象

六台注塑成型机,3只机械手。

(二)人员分工

1.验证前准备、注塑工艺的确定验证:

2.注塑成型机运行验证:;

3.注塑验证过程的操作:

4.验证过程中的审核:

5.验证报告、作业文件的批准:

4

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

XXXXXXXXXXXXXXXXXXXX

注塑验证确认报告

编制:

审核:批准:

日月年日期:

5

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

6

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

注塑成型操作人员资格确认表

ZS001

7

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

原材料明细一览表ZS002

8

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

原材料使用性验证确认表

9

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

原材料使用性验证确认表

10

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

原材料使用性验证确认表

11

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

原材料使用性验证确认表

12

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

原材料使用性验证确认表

13

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

注塑设备一览表

14

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

注塑机安装验证相关资料确认表

15

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

注塑机安装验证相关资料确认表

16

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

旋臂式机械手安装验证相关资料确认表

17

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

注塑机相关文件资料验收明细表

验证人:XX审核人:XXX日期:09.02.16

18

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

注塑成型机安装确认表

19

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

机械手安装试运行确认表

20

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

注塑成型机试运行确认表

21

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

注塑成型机技术参数验收情况确认表

22

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

注塑成型机技术参数验收情况确认表

23

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

注塑成型机技术参数验收情况确认表

24

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

注塑成型机技术参数验收情况确认表

25

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

注塑成型机技术参数验收情况确认表

26

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

机械手技术参数验收情况确认表

27

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验

证

机械手技术参数验收情况确认表

28

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

计量器具确认表

29

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

注塑使用模具一览表

30

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

注塑使用模具一览表

31

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

注塑模具安装试运行确认表

32

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

注塑零部件一览表

33

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

注塑零部件一览表

34

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

注塑成型工艺确认表

35

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

生产环境确认表

36

XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证

验证结论

37。