模具检验报告表格模板

模具验收报告

是

否

(选择勾选)

17 四开模

上模,下模固定柱为22MM

检验是否合格:

是

否

(选择勾选)

18 平板模

模具批次块数 例

底模固定柱为19MM 模具一次上机块数

检验是否合格:

模具一次上机率

是

否

模具合格块数

(选择勾选)

模具合格率

模具计划出货时 间

模具实际出货时 间

说明:

:

鞋底厂技术人员 验收确认: 模具厂自检确认:

20±1MM

5 底模安全厚度

20±1MM

10

中板与底花备料高 度

依据模具结构图

14 模具的规格

长度:300-460 MM 宽度:280*400MM

19 模具重量

实测

3 模具外观平整度 模具密合后+0.2mm

检验是否合格:

是

否

撬模孔;35MM宽*20MM高*15MM

6 撬模孔与垫片

深

垫片:60MM长*20MM高 检验是否合格:

时间差异

备注

模具准时率

是

否

*18MM高

7

内仁及外观型体号 码

内仁:3MM宽*5MM高*0.5MM深

检验是否合格:

是

否

8 模具外观号码

外观:10MM宽*20MM高*1MM深 检验是否合格:

是

否

(选择勾选) (选择勾选) (选择勾选) (选择勾选)

9 铁中板平整光滑度 一般亮面铁氟龙

检验是否合格:

是

否

11

中板与隔色沟密合 度

完全密合100%

检验是否合格:

是

否

12 底模引料沟

模具检查表(新型)(XLS)

模具检查表(新型)

最终检查日: 检查员: 模具番号: 模具品名: 厂家验收 顾客验收 设计担当

分 类

嵌和有无问题 有无防转销 是否打字码 (考虑保养) 是否有火(HRC58~60确认品质)

检 查 项 目 (径 杆 顶管冷却有无问题 顶管高度有无问题 时间差顶杆动作有无问题 (动作量) 孔内径是否用铰刀加工 是否使用了特殊型号(扁形 极细 阶梯 其他) 有无干涉 (径. 间距) 回 导柱是否使用沾火料 程 杆 回程杆的碰面是否良好 回程杆的头部是否倒角 推板上是否有冷却 厚度是否够. 是否会弯 推 分型面是否设计缓冲块或勒聚胺脂块 板 回位弹簧和导柱的位置设计有无问题(因弯曲而动作不良) 在表面按回位弹簧时要在背面把螺丝 角落的镶块要注意斜度的设定和推杆孔的间隙 顶 环式镶块要却认是否有冷却 出 环式镶块的有配管型. 动作时要确认是否有干涉 镶 块 环式镶块顶出时是否会因重量发生平衡不良(支点确认) 动作部位是否使用了无油导套和轴承 顶板和芯子和顶杆导柱位置有无错位 设定的行程能否顺畅动作 是否使用了中荷重的弹簧 早回位弹簧是否能顺畅回位(0面) 100T以上的自动落下无问题否 150T以上自动取出无问题否 有无顶杆回位确认限位(防止滑块和顶杆相互干涉) 有无强制回位的装置(防止滑块和顶杆相互干涉) 顶出有无白化 是否多肉 有无拉着 (顶杆. 导柱) 顶杆眼加工间距是否良好(有无紧) 离型的行程有无问题 动作时使用油缸的时候.构造和轴承是否无问题 是否使用特殊构造(轴承.2段顶出.斜向凸轮) 固定板上是否安装了顶杆孔用的垫片 出荷前顶杆是否清扫好(润滑油.研磨膏) 是否确认了备品的种类荷数量

排气导套是否有台肩或横向顶丝固定侧是否有保护锁块pl面上有突形吊物是否平衡各顶板的螺丝孔处理基准面是否有标记螺丝有无弯曲和龟裂确认部品350t的时候要使其能采取一点吊爱丽思的特别式样吊的平衡是否好挂上钢丝绳时有无干涉物对突出物品的保护是否到位固定板和对各个板上的水嘴的保护热流道模具在换色时型板是否能分离确认为防止各型板丢失是否进行了丝锥处理支脚4的粗细平衡性螺丝是否够深根据模具的重量选择的型号是否合适是否安全周围有无干涉物装卸有无问题有有有ok是否有标牌模具尺寸

模具验收检查单(模具自检表)

4.水嘴周边是否无干涉、妨碍码模。

其它

1.是否按照模具技术协议开模。

2.模具开合是否畅顺,开合顺序是否正确。

3.导套底部是否有排气槽。

4.电气系统是否能正常运作。

5.液压系统是否能正常运作。

验收人员

意见

验收是否合格□合格□不合格会签:

3.抽芯顺序能否可靠实现。

4.滑动面是否加工油槽或者自润滑。

顶出机构

1.顶出孔是否加工,是否与注塑机相配。

2.顶出是否畅顺,顶出顺序能否可靠实现。

3.顶出行程是否足够,顶针板是否有限位。

4.顶针是否已防转。

5.顶针是否装齐、正确。

冷却系统

1.是否已加工。

2.水嘴是否安装连接好,是否畅通,是否有标识。

5.油污、铁屑、杂物等是否清理干净。

6.各镶件是否固定好。

7.面、轮廓是否清晰、光顺无起级。

8.型芯、滑块、镶件是否有烧焊。

浇注系统

1.唧嘴球面R、小端口径、定位圈是否与啤机相配。

2.唧嘴是否已防转。

3.主流道、分流道的粗糙度是否达到要求。

4.是否有冷料井和排气槽。

抽芯机构

1.滑动是否畅顺、可靠。

2.抽芯前后是否有限位,抽芯行程是否足够。

模具验收检查单

产品名称

供应商

产品图号

版本Biblioteka 模穴数模具代码试模次数

验收日期

项目

检验内容

合格

可接受

不接受

备注

外观

1.是否清洁、无生锈、无凹陷及其它影响外观缺陷。

2.模具配件是否影响模具的吊装和存放。

型腔型芯

1.所有零件是否均已安装。

2.型腔型芯表面粗糙度是否达到要求。

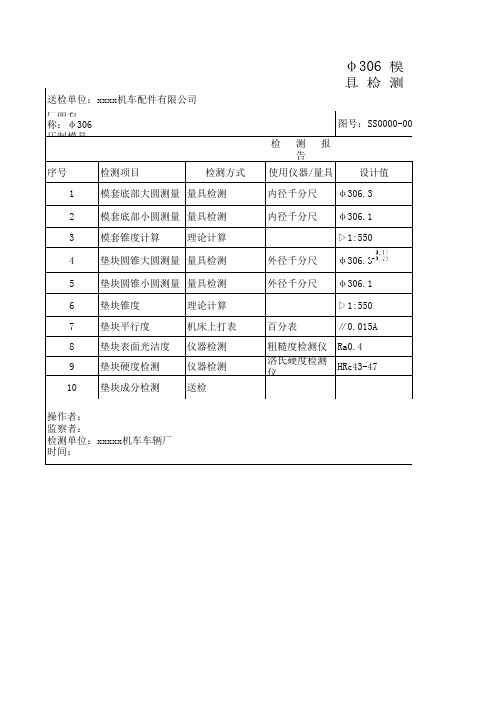

模具检测报告表

φ306 模具 检 测

产品名称:φ306压制模具

检 测 报

告

序号

检测项目

检测方式

使用仪器/量具设计值1模套底部大圆测量量具检测内径千分尺φ306.32模套底部小圆测量量具检测内径千分尺

φ306.13模套锥度计算

理论计算

▷1:550

4垫块圆锥大圆测量量具检测外径千分尺φ306.35垫块圆锥小圆测量量具检测外径千分尺

φ306.16垫块锥度理论计算▷1:550

7垫块平行度机床上打表百分表∥0.015A 8垫块表面光洁度仪器检测粗糙度检测仪Ra0.49垫块硬度检测仪器检测洛氏硬度检测仪

HRc43-47

10

垫块成分检测

送检

检测单位:xxxxx机车车辆厂时间:

送检单位:xxxx机车配件有限公司图号:SS0000-0000

操作者:监察者:。

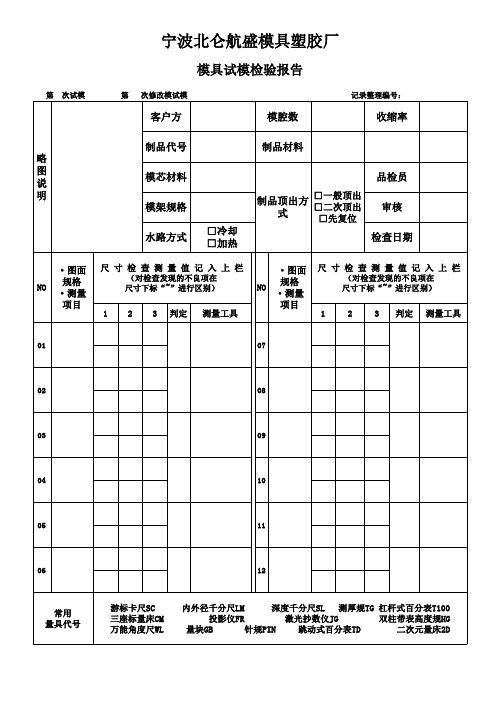

模具试模检验报告

审核 检查日期

尺 寸 检 查 测 量 值 记 入 上 栏

(对检查发现的不良项在 尺寸下标“ 进行区别) 尺寸下标“~”进行区别)

尺 寸 检 查 测 量 值 记 入 上 栏

(对检查发现的不良项在 尺寸下标“ 尺寸下标“~”进行区别) 进行区别)

NO

1

2

3

判定

测量工具

1

2

3

判定

测量工具

01

07

02

08

03

宁波北仑航盛模具塑胶厂

模具试模检验报告

第 次试模 第 次修改模试模 记录整理编号: 记录整理编号:

客户方 制品代号 略 图 说 明 模芯材料 模架规格 水路方式

·图面 规格 ·测量 项目

模腔数 制品材料

收缩率

品检员 制品顶出方 □二次顶出 式 □先复位 □冷却 □加热

·图面 ·图面 规格 NO ·测量 项目 □一般顶出Biblioteka 090410

05

11

06

12

常用 量具代号

游标卡尺SC 游标卡尺SC 三座标量床CM 三座标量床CM 万能角度尺WL 万能角度尺WL

内外径千分尺LM 内外径千分尺LM 深度千分尺SL 深度千分尺SL 测厚规TG 杠杆式百分表T100 测厚规TG 杠杆式百分表T 投影仪FR 激光抄数仪JG 双柱带表高度规HG 投影仪FR 激光抄数仪JG 双柱带表高度规HG 量块GB 针规PIN 跳动式百分表TD 二次元量床2 量块GB 针规PIN 跳动式百分表TD 二次元量床2D

模具验收表格

初检

1、 2、 模号字码和模胚序列号字码打得是否工整、整齐?位置是否合理? 模胚表面是否有锈渍和损伤? □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □

10、 模芯、压板、压块、行位等上的字码是否铣1mm深的槽,再打钢字? 11、 堵模芯水道是否用螺丝堵? 12、 模胚的导柱孔开排气是否上铣床铣或磨床开10*1mm槽? 13、 分型面是否开过排气?排气位置是否合理? 14、 分型面打磨机飞过的地方是否用油省过?是否光滑? 15、 所有模具配件的倒角,是否用机器倒角? 16、 所有的加工是否按照加工工艺加工? 17、 淬火硬度是否按标准? 凡是要淬火的材料,是否有材料名和淬火硬度? 18、 浇口开的是否合理? 19、 后模是否晒模腔号和材料标记? 20、 热流道模具,热嘴是否固定在模板上?热嘴是否做定位?热咀电源线和感温线是否固定好? 21、 热流道模具前模板是否加装隔热板? 22、 抽芯绞牙,吹气等辅助装置是否能够使用? 23、* 凡是容易装错的字唛,是否有做定位? 24、* 模腔是否有锈迹,是否喷有防锈油? 25、 是否有吊环螺丝孔? 26、* 导柱、导套、顶针、顶针板回针、行位、斜顶是否完好?是否有油?是否顺畅? 27、 其它各部件是否齐全、无损伤、无质量问题? 28、* 共用模胚的模仁上要晒序号。 检查合格的项,在结论框内划“√”,不合格的划“×”,没认:

试模结果〈详细请见试模报告〉: □OK □可生产,但需改进 Prepared by: 结论: □OK □暂收,后续改进

□NG Reviewed by: □NG

Cheeked by:

Final Approved by:

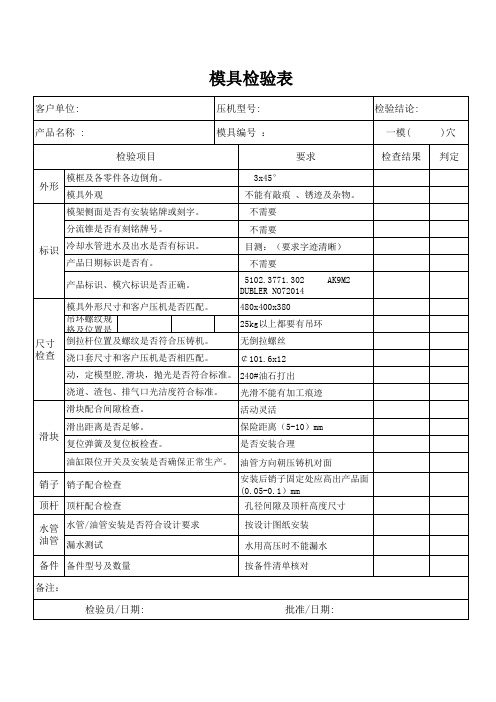

模具检验表

孔径间隙及顶杆高度尺寸

水管 水管/油管安装是否符合设计要求 油管 漏水测试

按设计图纸安装 水用高压时不能漏水

备件 备件型号及数量

按备件清单核对

备注:

检验员/日期:

批准/日期:

判定

模具检验表

客户单位:

压机型号:

检验结论:

产品名称 :

模具编号 :

一模(

)穴

检验项目

要求

检查结果

模框及各零件各边倒角。 外形

模具外观 模架侧面是否有安装铭牌或刻字。 分流锥是否有刻铭牌号。 标识 冷却水管进水及出水是否有标识。 产品日期标识是否有。ຫໍສະໝຸດ 产品标识、模穴标识是否正确。

尺寸 检查

模具外形尺寸和客户压机是否匹配。 吊环螺纹规 格及位置是 倒拉杆位置及螺纹是否符合压铸机。

浇道、渣包、排气口光洁度符合标准。 光滑不能有加工痕迹

滑块配合间隙检查。

活动灵活

滑出距离是否足够。 滑块 复位弹簧及复位板检查。

保险距离(5-10)mm 是否安装合理

油缸限位开关及安装是否确保正常生产。 油管方向朝压铸机对面

销子 销子配合检查

安装后销子固定处应高出产品面 (0.05-0.1)mm

顶杆 顶杆配合检查

浇口套尺寸和客户压机是否相匹配。

3x45°

不能有敲痕 、锈迹及杂物。

不需要

不需要

目测:(要求字迹清晰)

不需要

5102.3771.302 DUBLER NO72014

AK9M2

480x400x380

25kg以上都要有吊环

无倒拉螺丝

¢101.6x12

动,定模型腔,滑块,抛光是否符合标准。 240#油石打出

试模检验报告

注塑模具试模检验报告单

客户名称: 试模日期: 试模材料: 型腔数: 产品名称: 试模次数:第 颜色: 产品重量: )后模( 克/模 次 产品编号: 注塑机型: 色粉编号: 水口重量: 克 模具编号: 记录人: 烘料时间.温度 成型周期 (h/℃) 秒 表单编号:

模具运水连接情况:前模(

说明:详细注塑工艺,见附件(注塑工艺卡)

)行位(

)(备注:机水、冷水、热水、热油)

说明:详细注塑工艺,见附件(注塑工艺卡) 试模问题点记录: 一、模具的问题: 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 11、 重要尺寸检测记录: 尺寸编号 要求尺寸 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 制表: 审核: 实际尺寸 检测结果 尺寸编号 11、 12、 13、 14、 15、 16、 17、 18、 19、 20、 报送: 要求尺寸 实际尺寸 检测结果 二、塑胶件的缺陷: 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 11、 三、试模时特别要注意的问题: 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 11、

模具检查表[空白模板]

![模具检查表[空白模板]](https://img.taocdn.com/s3/m/9a62393ab9f3f90f77c61b54.png)

Part Name.产品名称Ass/装配Pos.O.K N.O.K NA Remark/备注1##########2##########3##########4##########5##########6##########7所有顶针是否地有空隙可活动(0.02mm)##########8##########9##########10##########11##########12##########13##########14##########15##########16###17###18###19###20###21222324v2526272829303132333435日期章能否可以转动3637383940414243表单编号:记录保管期限:5年所有工件是否洗干净.前后模固定板是否有码模槽。

计数器是否有安装隧道铲基是否按要求配模与点检前,后模,整体拍照,检查照片是否清析XX-XXX-XX 版本:V02热咀是否会碰穿流道板。

所有运动部件是否有油槽和上油。

所有模仁工件是否有退磁。

整套模具各散件,对应位置字码是否清析明了。

排气引出槽是否有引出符合标准。

水口勾针有没装对,高度是否正确,无后退,在对应位置是否可转动。

检查PL 面。

行位与行位45度角,与前后模封胶位的FIT 模效果验证。

斜顶的高度检查,是否平胶位面。

(顶针要高出胶面0.04mm)检查斜导柱长度,行位不装弹簧是否能退到位。

顶针强行复装置是否配合到位,开合模是否正常。

进胶孔是否有倒扣,积炭,与流道板贴合位是否有错位,反倒扣。

所有铲基,反铲。

耐磨块贴合面是否做R角,油槽是否标准。

环形镶件与前模仁配合位数据是否核对(配合公差在0.00mm到-0.01mm)环形镶件与模仁外形夹口位数据是否核对清(保证夹口公差在0.01mm之内)环形镶件冬菇头精定位与模仁定位槽位置数据核对过。

回针顶面与回针支撑柱是否贴。

垃圾钉与顶针板是否贴合动模组立后必须把所有斜顶打红丹验证封胶位是否到位。

模具(成品)检验报告记录

产品型号:模号:名称:制模:年月日

注塑机型号:ຫໍສະໝຸດ 锁模压力:射胶压力:材料:

成型周期:

冷却介质

前模:模温:

后模:模温:

行位:模温:

检验项目

检验结果(OK“√”NG“Х”)

模胚

□产地▁▁□标牌□防锈漆□模板字唛□撬模坑□吊环孔

□机台定位□锁模片□码模孔□面板夹厚□导套排气

成型零件

□分型面无伤痕□分型面排气槽□模腔穴号□呵面省光□行位滑顺

□斜顶滑顺□铲基刚性□保护定位□润滑油槽

顶出装置

□顶出顺畅□顶出距离□顶出限位□顶针防转□低呵面0.1□复位正常

浇注系统

□唧咀固定□唧咀球面□流道大小.形状□浇口大小.形状

□流道R角□流道省光□水口拉杆□水口勾针□电镀吊环

冷却系统

□运水组数□运水字唛□喉咀位置□喉牙规格□密封性

辅助装置

□弹簧□弹弓胶□开闭器□油缸□电机□限位制

整体

□开模顺序□开模动作□开模距离□滑动面无伤痕

加压10%模具承受能力:好□一般□差□滑动件热处理

开模时的噪音程度:大□一般□小□模玉热处理

备注

工模:

产品外形

及结构

开发:

核准

塑胶模具验收报告表

备注12345612345678912345678910111213塑胶模具验收报告表验收日期:产品名称: 模号:塑胶材质:外观要求:项目内容OK (√) NG(×)冷却水是否充分、畅通、符合评审时图纸要求是 否密封是否可靠,无漏水,易于检修,水嘴安装时缠生料带 是 否独立运水部分是否有特殊标注是 否冷却水周边是否有足够的避空位,以便安装 是 否无法内置的油嘴或水嘴下方是否有支撑柱加以保护是 否前后模模面各处温度是否在5度公差范围内。

(附模面温度检查表,小型模具5-30MM,中型模具40-50MM,大型模具80-100MM一点) 是 否模具试模动作是否顺畅、可靠、无卡滞、无异响。

是 否模具走胶是否平衡 是 否模具排气是否良好是 否油路、水路、气道是否顺畅可靠 是 否模具回位是否采用强制复位是 否模具回位若采用弹簧时,弹簧压顶是否满足10%-15% 是 否骨位顶出是否顺畅,无粘模是 否顶杆、顶块等顶出机构是否与滑块等干涉,若有干涉是否有强制复位机构,顶板有复位行程开关是 否上下顶板顶出及复位,600T以上2-4支油压缸,1000T以上4支油压缸 是 否浇口套入口直径应大于喷嘴注塑机直径是 否模具顶出孔是否符合指定的注塑机(按设计图再检讨) 是 否油缸抽芯、顶出是否有行程是否足够,安装可靠是 否排气槽深度是否小于塑料的溢边值,PP小于0.03MM,ABS、PS.PC等小于0.05MM,排气槽由机床加工,无手工打磨机打磨痕迹 是 否前模抛光是否到位是 否前模及后模筋位、柱位表面无火花纹、刀痕,并是否抛光。

司筒针孔表面用绞刀精绞,无火花纹、刀痕 是 否顶杆端面是否与型芯一致是 否模具后模正面是否用油石去除所有纹路、刀痕、火花纹,如未破坏可保留。

是 否验收单位:前后模成型部位是否无倒扣、倒角等缺陷。

是 否各碰穿面、插穿面、分型面是否研配到位。

是 否深度超过20MM的螺丝柱是否司筒针。

是 否A 冷却运水检查B 试模顶出复位C 其它方面模具部确认:斜顶、滑块上的镶芯是否有可靠的固定方式,(螺丝紧定或有胚头从背面插入)。