无水炮泥炮泥技术指标

芜湖新兴铸管三山区环保无水炮泥和有水炮泥技术协议.doc

芜湖新兴铸管三山区环保无水炮泥和有水炮泥技术协议一、无水炮泥(一)、供货产品名称:环保无水炮泥(结合剂:树脂)(二)、产品满足技术要求:二、使用要求及考核:1、确保铁口深度控制在2700~3000mm之间,不出现隔层现象,出现隔层考核300元/次。

2、炮泥要具有良好的耐冲刷性,正常生产时每炉出铁时间能达到70分钟以上,少于60分钟考核200元/次,少于50分钟,或铁未出净(少出30吨以上)就来风堵口,考核300元/次,连续两炉次加倍考核,超过两炉次暂停用。

3.铁口难开(超过15分钟打不开)或炮泥难打入,一次考核200元;因炮泥质量原因动氧烧铁口一次考核300元;因铁口浅造成高炉减风出铁,一次考核500元。

4、达到公司环保要求,确保高炉生产,因炮泥原因造成无组织外排每发生一次考核2000元,构成环保事故的冒大烟一次考核20000元,以高炉和事业部、安环处统计为准。

5、因质量问题造成高炉铁口浅引发铁口事故(跑大流等),直接取消供货资格并追究造成的损失。

6、如乙方供应的炮泥频繁达不到高炉铁口深度、出铁时间或安全环保要求,甲方随时可以进行退货或更换厂家。

7、若因乙方供货不及时影响甲方生产,取消供货资格,并考核20000元/次。

8、甲方使用炮泥根据供货情况安排乙方负责一个铁口供货,做对比,包括单耗、使用效果,如乙方综合效益较差,甲方有权停止乙方供货资格。

9、甲方在使用过程中,发现炮泥有问题,供货方(乙方)必须两天内到现场协助解决。

10、以上对厂家的考核由炼铁部提供考核数据,炉料部负责执行。

二、有水炮泥(一)产品技术性能2、供方供货时要提供主要指标检验报告和出厂日期,需抽查。

(二)使用要求和考核1、每月供货按照25吨标准供应,如果需增加用量,提前一周通知供货方,如因供货方送货不及时造成甲方损失,将一次考核供货方20000元,并有权终止合同,如果供货方每月送货量超过25吨,多余量不予结算。

2、如供货方送达的有水炮泥质量原因,造成甲方损失的,如沙坝倒搭,环保事故等,甲方根据损失进行考核供货方,起步500元,上限2万元,严重的甲方将有权终止合同,对于考核,甲方将拿出考核依据。

大中型高炉用无水炮泥综合评述

公 司 布 洛 涅 耐 火 泥 料公 司 据

,

。

国 外 炮 泥 的 发 展 十分 迅 速 水 平 较 高 不 仅 在 原

称是世界

到世 界 上 能在

最 大 的 炮 泥 专 业 化 生 产 公 司 产 品销 售

料 上 使 用 优 质 的人 工 合 成 原 料 而 且 注 意 采 用 新 型

,

个 国家

低温 下 树脂 聚合 ℃时 堵 口 后 短 时 间 内即 可 拔炮

,

。℃ 前 无

强度 无

法 在 短 时 间 内拔 炮

时 间较长 使用埋

,

随着 国 内改 建 和 新 建 一 批 大 容 量 的 高 炉 炮 泥

,

。

鞍 钢 武 钢 太 钢 等 都 在 进 行 高性 能

。 。

、

、

烧结 速度

时间短 堵

,

口

可 出铁 释 放有 害 物 质 较 少

年第

期

安

徽

冶

金

大 中 型 高 炉 用 无 水 炮 泥 综 合评 述

李玉 琴

段玉玲

马 鞍 山 钢 铁 股 份 有 限公 司

摘

、

要

介 绍 了 大 中型 高 炉 用 无 水 炮 泥 的 发 展 和 现 有 水 平 叙 述 了 高 炉 无 水 炮 泥 的 原 材 料 生 产 工 艺 质 贡 控

,

。

、

制 损 投机 理 及性 能 改 进 的 途 径 关健词 高炉 炮泥

,

、

。

选 择 问题 上 重 点 宜 考 核 出 耐 火 度 和 可 塑 性 指 标

,

当然 这 种 方 式 是 易 行 而 且 可 行 的 这 种 由 三 种 原 料 制 成 的 焦 油 其 各 项 指 标 之 间具 有 显 著 的 内在 联 系

关于450-600立高炉用无水炮泥浅析

关于450-600立高炉用无水炮泥浅析随着国内炼铁行业的发展,冶炼技术的进步,高炉的生铁产量日益提高。

随着高炉日产量的提高,出铁次数与单炉产量逐渐增加,这样对炮泥的要求也随之更高,相应的也给无水炮泥的制造带来了新的课题。

由于450-600立的高炉利用系数高,综合成本低,项目投资少,近几年来,这一规格的高炉新建特别多,给无水炮泥这一产品带来了巨大的市场。

判定无水炮泥的好坏,主要看一下几个指标:1、炮泥可塑性指数;2、结焦时间的长短;3、炮泥的强度高低;4、耐冲刷性能;5、高温体积变化。

以上指标的制定,是由炮泥这一产品特殊的使用部决定的。

首先,炮泥可塑性指数的高低直接关系到炮泥能否被泥炮顺利的推入铁口。

450-600立高炉通常铁口深度在1.7-1.9米之间,每次打泥量在110-130公斤左右,配备100吨液压泥炮。

在高炉全风全压正常生产情况下,炮泥的可塑性指数不好,泥炮将无法把足够量的炮泥推入铁口,铁口孔道没有足够的炮泥来充填,造成铁口浅,以至于出不净铁、铁口喷溅、假喷等一系列问题,给高炉稳产高产带来极其不利的因素,而且给炉前操作难度增加,工人劳动强度加大。

同时更重要的是炮泥可塑性指数决定着铁口深度这一重要的操作指标。

塑性愈好,则炮泥愈好长铁口,铁口深度愈好维护。

第二,炮泥结焦时间的长短。

这一指标直接关系到高炉的生产节奏问题。

随着高炉产量的提高,炉次日益增加,18次铁已经司空见惯,营口中板高炉最多日出铁21次,出铁间隔时间短,也就在20-25分钟之间。

这就要求炮泥结焦时间越短越好。

炮泥结焦时间长,首先会造成潮铁口出铁,铁口打开后开始喷溅,3-7分钟后停止,正常出铁。

这样不仅给环境造成巨大污染,而且大大增加工人的劳动强度,恶化操作环境。

同时容易造成生产事故,危及操作工人的人身安全。

同时,由于炮泥没有完全烧结,强度低,造成出铁过程中铁口扩径、假喷,渣铁出不净,影响高炉顺行。

第三,强度高低是炮泥重要的指标之一。

炮泥的性能与技术(2)

10 6 10 3 15 6 10 19. 26 10. 53 28. 56 2. 06 0. 20

4 原料的组成及特性

为了使铁口工作状态稳定 ,满足高炉强化冶炼 的要求 ,实现炮泥具有良好的作业性 、体积稳定性 、 烧结性 、开口性及抗渣铁水的侵蚀与冲刷及抗氧化 性能 ,炮泥的组分设计是关键 。 4. 1 耐火骨料

w (C) / % 13. 43

w (SiC) / % 9. 35

w (Si3N4) % 7. 94

w (SiO2) % 4. 27

w ( Fe2O3) % 3. 59 其它成分 ( wB) / % 3100

抗渣侵蚀性 好

中温强度

好

开口难易程度 较好

51. 23 18. 29 15. 18 4. 25 3. 87 3. 18 4100

司 (布洛涅耐火泥料公司) ,据称也是世界上最大的

炮泥专业生产公司 ,该公司树脂结合无水炮泥能在

35 ℃ 下 保 存 1 年 。炮 泥 的 消 耗 树 脂 型 为

0. 49 kg/ t 铁 ;焦油型为 0. 59 kg/ t 铁 。还在无水炮泥

中采用了自己研制的“E 型”生态结合剂 。

我国作为世界产铁大国 ,高炉容积差别较大 ,小

1 炮泥的使用和损毁

高炉不出铁时 ,炮泥填充在铁口孔道内 ,使铁口

维持足够的深度 ,高炉出铁时 ,铁口内的炮泥中心被 钻出孔道 ,渣铁液通过孔道排出炉外 。此时要求炮 泥维持铁口孔道的稳定 ,从而使出铁均匀稳定 ,最终 出净炉内的渣铁 。然后再用泥炮将炮泥挤入铁口内 堵塞孔道 。每次出铁都要钻孔和堵塞 ,高压 、炽热的 渣铁水对炮泥机械冲刷和物理化学侵蚀 ,使炮泥损 毁。

高炉出铁时 ,炮泥将承受约 1 450~1 500 ℃左 右的高温 ,当渣铁出完重新堵铁口时 ,由于常温下存 放的炮泥温度较低 ,与出铁口残留的炮泥接触时 ,接 触面温度发生突变 ,从1 500 ℃过渡到100 ℃左右 , 这样的反复作用 ,使残留的炮泥内部产生巨大的热 应力 ,产生裂纹 。而新挤入的炮泥快速干燥与烧结 ,

环保无水炮泥材料[1]1

![环保无水炮泥材料[1]1](https://img.taocdn.com/s3/m/b1f6905a3b3567ec102d8ac7.png)

炮泥及其作用炮泥是炼铁高炉用于堵铁口的耐火材料,其性能的优劣直接关系到高炉能否安全运行。

随着高炉大型化、高风压、大量渣铁的排出,对堵铁口的炮泥质量要求越来越高。

总体讲,高炉不出铁渣熔液时,炮泥填充在铁口内,使铁口维持足够的深度;高炉出铁时,铁口内的炮泥中心被钻出孔道,铁渣熔液通过孔道排出炉外,这要求炮泥维持铁口孔径稳定,出铁均匀,最终出净炉内的铁渣熔液。

每天高炉的出铁口都要反复多次被打开和充填,炽热的铁水和熔渣对炮泥产生物理和化学作用,使炮泥损毁。

为了使铁口工作状态稳定,满足高炉强化冶炼的需要,要求炮泥的作业性、体积稳定性、烧结性同时具有抗渣、铁液侵蚀和冲刷,抗氧化的特征。

一炮泥的种类和成分1.1 炮泥的种类炮泥跟据结合剂的不同分为有水炮泥和无水炮泥,无水炮泥又分为焦油型炮泥和树脂型炮泥。

1.1.1 高炉用有水炮泥有水炮泥特点:(1)结合剂水在常温下和粘土作用,使各种配料混合在一起成泥状,并具有一定的可塑性。

(2)高温下水蒸发后迅速硬化,具有一定的强度,阻止渣铁流出。

进而粘土热硬,沥青结焦使炮泥具有高温结构强度。

因此,使用有水炮泥时,可在堵上铁口3—5分钟后退炮。

1.1.2 高炉用无水炮泥无水炮泥特点:(1)以焦油或树脂做结合剂,在一定温度下液化和粘土作用,使各种配料结合在一起成泥状,并具有一定的可塑性。

(2)在高温作用下,结合剂先液化使炮泥变软,继而挥发分挥发,游离碳结焦,各种原料在进行一次烧结,使炮泥热硬并形成高温结构强度。

从堵口炮泥液化变软到变硬,大约需要20—30分钟。

因此,用无水炮泥时,要堵上铁口20分钟后再退炮。

1.2 炮泥的成分炮泥是一种不定型耐火材料,其组成可以分为两个部分耐火骨料和结合剂。

有水炮泥以粘土粉、粘土耐火砖破碎颗粒、焦炭粉为主要原料,适当加入沥青、高铝矾土、碳化硅等,采用水作为结合剂。

常用无水炮泥原料一般以刚玉、高铝矾土、碳化硅、粘土及焦粉等,为了改善炮泥性能,提高其强度及耐侵蚀性,已开始采用金属硅、金属铝、绢云母粉、氮化硅铁等原料,各种微粉以及超微粉原料的添加进一步的提高了其致密度及烧结性能,无水炮泥通常采用焦油、二蒽油、树脂作为结合剂。

高炉用无水炮泥标准 2018

标题:深度解读高炉用无水炮泥标准 2018随着现代工业的高速发展,金属冶炼行业作为其重要支撑,无疑是扮演着至关重要的角色。

而高炉用无水炮泥作为冶炼过程中重要的材料,其标准的制定和质量的保证显得尤为关键。

2018年颁布的高炉用无水炮泥标准更是在这一领域中引起了广泛的关注。

本文将对这一标准进行深度解读,带您深入了解高炉用无水炮泥标准的内涵和意义。

一、了解高炉用无水炮泥标准 2018在深入探讨高炉用无水炮泥标准之前,首先要了解高炉用无水炮泥的基本概念和用途。

高炉用无水炮泥是用于高炉内壁砌筑和修补的耐火材料,其质量直接影响到高炉的使用效果和寿命。

2018年颁布的标准则是围绕着高炉用无水炮泥的原材料、制备工艺、质量控制、性能指标等方面进行详细规定,旨在提高高炉用无水炮泥的质量水平,促进整个冶炼行业的健康发展。

二、标准内涵分析1. 原材料要求高炉用无水炮泥的原材料要求是制定标准中的重要内容之一。

在2018年的标准中,对原材料的种类、质量、使用比例等方面都有详细的规定,旨在确保原材料的选择和使用符合环保、节能、高效的要求。

2. 制备工艺规范除了原材料的要求外,高炉用无水炮泥的制备工艺同样是标准中的重点内容。

标准对炮泥的搅拌、成型、烘干、热处理等工艺环节进行了详细规定,以确保炮泥在制备过程中的质量稳定性和性能可控性。

3. 质量控制要求质量控制是任何产品标准中都不可或缺的部分,高炉用无水炮泥标准亦然。

标准详细规定了对成品炮泥进行质量把关的方法和标准,以确保生产的高炉用无水炮泥符合国家规定的质量标准。

4. 性能指标要求高炉用无水炮泥的性能直接关系到高炉的使用效果和安全性,因此标准中对炮泥的性能指标进行了严格规定。

这包括耐火度、抗压强度、耐化学腐蚀性等指标,旨在确保高炉用无水炮泥在使用过程中能够稳定可靠。

三、个人观点和理解作为工业领域的重要标准之一,高炉用无水炮泥标准的制定和实施对整个冶炼行业具有重要的推动作用。

2018年颁布的标准更加注重环保、高效、稳定的原则,对高炉用无水炮泥的生产和使用提出了更高的要求,这无疑会促进我国冶炼行业的提质增效,推动行业的可持续发展。

综述高炉用环保无水炮泥的研制

综述高炉用环保无水炮泥的研制随着重钢的环保搬迁,高炉由原来的最大1350m3增至2500m3,新区高炉朝大型化、高效长寿和环保方向发展,并采用高风温、高顶压、富氧等强化冶炼技术,使高炉工作条件日益苛刻,对高炉铁口炮泥质量要求越来越高,老区高炉用的有水炮泥已无法满足新区高炉的使用要求。

本文介绍了重钢新区2500m3高炉用环保无水炮泥的研发过程,现该产品已成功用于重钢新区1#、2#、3#三座2500m3高炉,取得了满意的使用效果。

1 炮泥损毁机理及性能高炉炮泥用于堵塞高炉出铁口,高炉不出铁渣溶液时,炮泥填充在铁口内,使铁口维持一定的深度,高炉出铁时,铁口内的炮泥中心被钻出孔道,铁渣溶液通过孔道排出炉外,在此期间要求出铁口孔径稳定、出铁均匀、出铁时间长。

因每天高炉出铁口要反复多次打开和堵塞,所以既要求出铁口炮泥易烧结(易堵口)、易开口,又要求其耐冲刷、抗侵蚀。

炮泥受熔渣化学侵蚀主要是由于熔渣中的SiO2、CaO、MgO、FeO等高温下与炮泥发生化学反应生成铁橄榄石2FeO、SiO 及铁堇青石2FeO、Ai2O3、SiO2等低熔物,出铁过程中变成渣液流失。

高炉炮泥若质量不好,则会出现潮铁口、断铁口、开口难、铁口浅、工况恶化等现象,影响高炉正常生产。

因此,现代新型大高炉用环保无水炮泥应具有以下性能:1.1 抗侵蚀性炮泥因承受高温铁渣溶液的长时间冲刷,应具有较高的耐火度、较好的抗渣铁机械冲刷和化学侵蚀性能。

1.2 可塑性好良好的可塑性便于炮泥机顺利地将炮泥压入铁口,充填饱满,以确保正常的铁口深度,使高炉生产顺利。

1.3 烧结性好炮泥具有好的烧结性能,才能快速烧结并形成足够的强度。

1.4 稳定性好高炉炮泥要求在烧结过程中体积收缩小,避免出现渗铁和漏铁。

1.5 开口性好高炉出铁口需反复钻孔打开和堵塞,炮泥烧结后应具有适中的强度,既满足抗冲刷的要求,又要便于钻孔打开。

1.6 环保无害化新型高炉要求工人作业环境良好,炮泥使用过程中不产生有毒有害物质,环保健康。

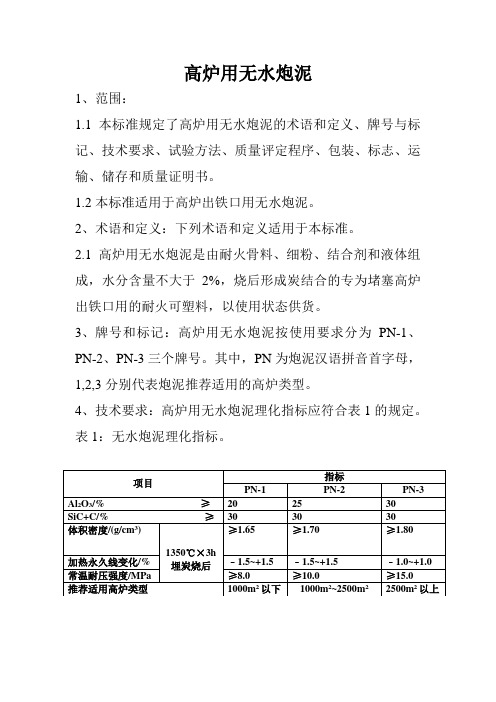

高炉用无水炮泥执行YBT4196-2009标准

高炉用无水炮泥

1、范围:

1.1本标准规定了高炉用无水炮泥的术语和定义、牌号与标记、技术要求、试验方法、质量评定程序、包装、标志、运输、储存和质量证明书。

1.2本标准适用于高炉出铁口用无水炮泥。

2、术语和定义:下列术语和定义适用于本标准。

2.1高炉用无水炮泥是由耐火骨料、细粉、结合剂和液体组成,水分含量不大于2%,烧后形成炭结合的专为堵塞高炉出铁口用的耐火可塑料,以使用状态供货。

3、牌号和标记:高炉用无水炮泥按使用要求分为PN-1、PN-2、PN-3三个牌号。

其中,PN为炮泥汉语拼音首字母,1,2,3分别代表炮泥推荐适用的高炉类型。

4、技术要求:高炉用无水炮泥理化指标应符合表1的规定。

表1:无水炮泥理化指标。

5、质量评定程序。

5.1 组批:产品应按牌号组批,每批量不大于60t。

5.2 抽样及合格判定规则。

5.2.1 产品的抽样:从每批产品中随即抽取6个包装物,从每个包装物中切取2kg样品,烘软后混匀,留待成型。

5.2.2 常温耐压强度、加热永久线变化、体积密度为验收检验项目,检验结果应符合表1的规定。

5.2.3 检验结果如有不合格项时,应重新取双倍数量的试样对不合格项进行复检。

复检结果的平均值应符合表1的规定,且单值允许偏差符合表2的规定时,判为合格批,否则,判为不合格批。

表2:复检时单值允许偏差。

6、包装、标志、运输、储存和质量证明书。

6.1 按照GB/T 15545的规定进行。

6.2 产品须有质量证明书:载明产品名称、牌号、批号、理化性能检验结果和检验日期。

环保无水炮泥材料[1]1

![环保无水炮泥材料[1]1](https://img.taocdn.com/s3/m/b1f6905a3b3567ec102d8ac7.png)

炮泥及其作用炮泥是炼铁高炉用于堵铁口的耐火材料,其性能的优劣直接关系到高炉能否安全运行。

随着高炉大型化、高风压、大量渣铁的排出,对堵铁口的炮泥质量要求越来越高。

总体讲,高炉不出铁渣熔液时,炮泥填充在铁口内,使铁口维持足够的深度;高炉出铁时,铁口内的炮泥中心被钻出孔道,铁渣熔液通过孔道排出炉外,这要求炮泥维持铁口孔径稳定,出铁均匀,最终出净炉内的铁渣熔液。

每天高炉的出铁口都要反复多次被打开和充填,炽热的铁水和熔渣对炮泥产生物理和化学作用,使炮泥损毁。

为了使铁口工作状态稳定,满足高炉强化冶炼的需要,要求炮泥的作业性、体积稳定性、烧结性同时具有抗渣、铁液侵蚀和冲刷,抗氧化的特征。

一炮泥的种类和成分1.1 炮泥的种类炮泥跟据结合剂的不同分为有水炮泥和无水炮泥,无水炮泥又分为焦油型炮泥和树脂型炮泥。

1.1.1 高炉用有水炮泥有水炮泥特点:(1)结合剂水在常温下和粘土作用,使各种配料混合在一起成泥状,并具有一定的可塑性。

(2)高温下水蒸发后迅速硬化,具有一定的强度,阻止渣铁流出。

进而粘土热硬,沥青结焦使炮泥具有高温结构强度。

因此,使用有水炮泥时,可在堵上铁口3—5分钟后退炮。

1.1.2 高炉用无水炮泥无水炮泥特点:(1)以焦油或树脂做结合剂,在一定温度下液化和粘土作用,使各种配料结合在一起成泥状,并具有一定的可塑性。

(2)在高温作用下,结合剂先液化使炮泥变软,继而挥发分挥发,游离碳结焦,各种原料在进行一次烧结,使炮泥热硬并形成高温结构强度。

从堵口炮泥液化变软到变硬,大约需要20—30分钟。

因此,用无水炮泥时,要堵上铁口20分钟后再退炮。

1.2 炮泥的成分炮泥是一种不定型耐火材料,其组成可以分为两个部分耐火骨料和结合剂。

有水炮泥以粘土粉、粘土耐火砖破碎颗粒、焦炭粉为主要原料,适当加入沥青、高铝矾土、碳化硅等,采用水作为结合剂。

常用无水炮泥原料一般以刚玉、高铝矾土、碳化硅、粘土及焦粉等,为了改善炮泥性能,提高其强度及耐侵蚀性,已开始采用金属硅、金属铝、绢云母粉、氮化硅铁等原料,各种微粉以及超微粉原料的添加进一步的提高了其致密度及烧结性能,无水炮泥通常采用焦油、二蒽油、树脂作为结合剂。