FANUC硬件系统连接

FANUC数控系统硬件的连接

3)额定绘模拟电压输出如下:

爵

衬 输出电压:(0—搭±10V)

符

输出液电流:2mA(最大)椒

位置编码器接恐口JA41的连接:

4)串行主轴秋接口 JA41

5)伺服FS瓷SB总线接口 CO结P10A 伺瘁服控制采用光缆连接,撵完成与伺服单元的连接骇,连接均采 用级连结构。

(1)分离型检测单元矤电源接口CP11 (2)分离型检测单元燕编码器接口

1.FANUC公司发肮展史

2.FANUC公司主隆要产品

3.常见FANUC数偏控系统

二、FANUC数控系细统类型

1.查看类型的方法爹

主要有两种方法: 躇 1)通过显示器尿上面的黄色条形标牌

蜒 如下图 FA绿NUC SERIES讨 0i Mate-MD

2瑞)通过贴在系统外壳上摹的铭牌 系统哩外壳的侧面或背面贴着被系统的铭牌,可以查 看辞系统的类型及系统生产像系列号等,生产系列号扭是 系统报修时重要的参懒考。 如下图瓢 FANUC SER其IES 0i Mate-MD

1.电源接口CP1 掀电源要求:DC24V腔±10%(21.6—幕26.4V)

数控系统电源电路图蓬

2)通讯接口RS-2殊32-C、JD36A梧、 JD36B

可以通过RS232雌口与输入输出设备(电焉脑)等相连,用来将C贺 NC程序、参数等各种拦信息,通过RS232苔电缆输入到NC中,或喜从NC中 输出给输入/韦输出设备的接口。

喉 RS232接口惮还可以传输或监控梯形坝图、DNC加工运行。

RS232传输线沏

DB9常用信号脚接口优说

明

针号

功能说明

缩 针号

功能说明

缩写

写

1

数据载波检测 DCD 6 数据设备准备好 DSR

FANUC数控系统硬件的连接

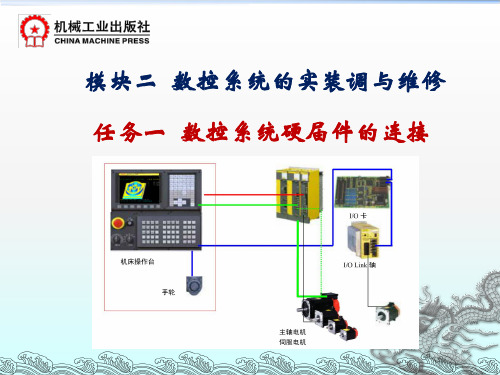

FANUC i系列机箱共有两种形式,一种是内装式,另

一种是分离式。

内装式CNC与LCD的实装

FANUC i系列分离式系统

FANUC 0i-TD系统结构示意图

数控系统主机硬件

发那科0iD 数控系统主机方框图

FANUC 0i系统各板插接位置图

三、FANUC数控系统硬件连接

FANUC 0i系统各板插接位置实物图

FANUC的PMC地址分配大致如下: X……MT输入到PMC的信号,如接近开关、急停信号等。 Y……PMC输出到MT的信号。 F……CNC输入到PMC的信号,是固定的地址。 G……PMC输出到CNC的信号,也是固定的地址。 R、T、C、K、D、A为PMC程序使用的内部地址。

0i用I/O模块是配置FANUC系统的数控机床使用最为广泛的I/O模块 ,如图所示,采用4个50芯插座连接的方式,分别是COB104/COB105/ COB106/COB107。

3.伺服检测口[CA69],不需要连接。 4.电源线一般有两个接口,一个为+24V输入(左),另一个+24V 输出(右),每根电源线有三个管脚,电源的正负不能接反,具体接线 如下:

(1)24V (2)0V (3)保护地

5.RS232接口,它是与电脑通讯的连接口,共有两个,一般接左边, 右边为备用接口,如果不与电脑连接,则不用接此线(推荐使用存储卡 代替RS232口,传输速度及安全性都比串口优越)。

1.电源接口CP1 电源要求:DC24V±10%(21.6—26.4V)

数控系统电源电路图

2)通讯接口RS-232-C、JD36A、JD36B

可以通过RS232口与输入输出设备(电脑)等相连,用来将CNC程序 、参数等各种信息,通过RS232电缆输入到NC中,或从NC中输出给输入/ 输出设备的接口。

82数控系统硬件连接(fanuc).

一、数控系统各接口功能布局图

一、数控系统各接口功能布局图

• 1、FSSB光缆一般接左边插口(若有两个接口),连接时 总是从COP10A到COP10B,本系统由左边COP10A用长光缆 连接到第一轴驱动器的COP10B,再用短光缆将第一轴的 COP10A连接到下一个轴的COP10B。FSSB光缆实质是系统 外置的串行总线,用于连接各轴驱动器,传输位置信号及 速度信号、报警信号等。 • 2、风扇、电池、软键、MDI等在系统出厂时均已连接好, 不用改动,但要检查是否有松动的地方;如果有,则重新 连接牢固,以免出现报警或其他异常现象。 • 3、伺服检测口[CA69],不需要连接。

二、伺服驱动器的相关连接

二、伺服驱动器的相关连接

• 1、CZ4接口为三相交流200~240V电源输入口,本实训系统 使用三相交流220V供电,顺序为V、U、地线和W。 • 2、CZ5接口为伺服驱动器驱动电压输出口,连接到伺服电 机,顺序为U、V、W、地线。 • 3、CZ6(DCC/DCP)与CXA20为放电电阻的两个接口,若 不接放电电阻须将DCC/DCP及CXA20短接,否则,驱动器 报警信号触发,不能正常工作,因此必须连接放电电阻。

一、数控系统各接口功能布局图

• 7、主轴编码器接口,车床系统装有编码器,反馈主轴转 速及位置,以保证螺纹切削的精确性。 • 8、I/O Link[JD51A] 接口,本接口连接到I/O Link,注意按照 从JD1A到JD1B的顺序连接,即从系统的JD1A出来,到I/O Link的JD1B为止,下一个I/O设备也是如此,如若不然,则 会出现通讯错误而检测不到I/O设备。 • 9、存储卡插槽(系统的正面),用于连接存储卡,可对 参数,程序和梯形图等数据进行输入/输出操作,也可以 进行DNC加工。

fanuc系统硬件连接图

说明:代表可由FANUC 提供完整线缆或仅提供插头由MTB 自行制作线缆代表必须由FANUC 提供完整线缆代表需由MTB 自己制作的线缆注: 1.根据线标K*可由后面章节查看该端口的管脚连接图2.电池是在使用绝对式编码器时使用(非标准配置),如使用增量式编码器时可不接电池3.电机与放大器的最大电流必须匹配综合接线图(i说明:代表可由FANUC 提供完整线缆或仅提供插头由MTB 自行制作线缆代表必须由FANUC 提供完整线缆代表需由MTB 自己制作的线缆注: 1.根据线标K*可由后面章节查看该端口的管脚连接图2.电池是在使用绝对式编码器时使用(非标准配置),如使用增量式编码器时可不接电池3.电机与放大器的最大电流必须匹配说明:代表可由FANUC 提供完整线缆或仅提供插头由MTB 自行制作线缆代表必须由FANUC 提供完整线缆代表需由MTB 自己制作的线缆注: 1.根据线标K*可由后面章节查看该端口的管脚连接图2.电池是在使用绝对式编码器时使用(非标准配置),如使用增量式编码器时可不接电池3.电机与放大器的最大电流必须匹配说明:代表可由FANUC 提供完整线缆或仅提供插头由MTB 自行制作线缆代表必须由FANUC 提供完整线缆代表需由MTB 自己制作的线缆注:1.根据线标K*可由后面章节查看该端口的管脚连接图2.电池是在使用绝对式编码器时使用(非标准配置),如使用增量式编码器时可不接电池3.电机与放大器的最大电流必须匹配DC24Vii ipositioncoder24V24V接近开关制动插脚,制动插脚i 电源i 电源。

任务单 2-1 FANUC 0i D系统的硬件连接

组员

三、任务实施过程

任务一:列出FANUC 0iTD系统的主要部件,简述其作用。

部件

名称

系列号(MODEL)

型号(TYPE或SPEC)

额定

输出

额定

扭矩

最大

转速

部件作用

CNC

装置

/

/

/

伺服放大器

X

/

/

Z

/

/

伺服电机

XZLeabharlann I/O单元/

/

/

/

任务二:根据表格中的控制要求,填写相对应的控制方式。

机床类型

控制要求

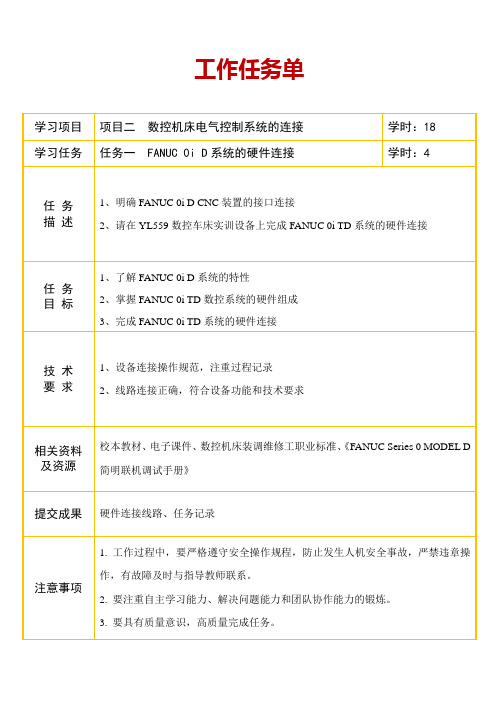

工作任务单

学习项目

项目二数控机床电气控制系统的连接

学时:18

学习任务

任务一FANUC 0i D系统的硬件连接

学时:4

任 务

描 述

1、明确FANUC 0i D CNC装置的接口连接

2、请在YL559数控车床实训设备上完成FANUC 0i TD系统的硬件连接

任 务

目 标

1、了解FANUC 0i D系统的特性

控制方式实现

数

控

车

床

主轴可以实现无级调速

例答:可以使用变频电机与伺服电机

主轴可以进行速度反馈与车削螺纹

进给轴实现半闭环控制

进给轴可以实现无挡块回零

可以实现自动换刀

任务三:FANUC 0i D系统CNC装置的接口认知

请在CNC装置上依次找到如下接口:COP10A、CD38A、CA122、JA2、JD36A、JD36B、JA40、JD51A、JA41、CP1。

提交成果

硬件连接线路、任务记录

注意事项

1.工作过程中,要严格遵守安全操作规程,防止发生人机安全事故,严禁违章操作,有故障及时与指导教师联系。

FANUC系统的连接

I/O LINK 连接示意图

I/OLINK

总

连

接

图

急停信号ESP 急停信号

急停信号可使机床进入紧急停止状态。该信号输入 入至CNC 控制器、伺服放大器以及主轴放大器。急停 信号通常使用技钮开关的B 触点(常闭)。 当急停信号(* ESP )触点闭合时,CNC 控制器 进入急停释放状态,伺服和主轴电机处于可控制及运 行状态。 当急停信号(* ESP )触点打开时,CNC 控制器 复位并进入急停状态,伺服和主轴电机减速直至停止。 关断伺服放大器电源后,伺服电机有一个动态刹车。 然而,即使有动态刹车,与垂直轴连接的伺服电机由 于重力的作用仍可以运动,选用带抱闸的伺服电机可 以解决这个问题。

FANUC系统介绍 系统介绍

CNC常用类型: FANUC 0i-A 、FANUC 0i-B、FANUC 0i-C系列 FANUC 16i/18i/21i 系列 伺服电机:αi、βi 系列

中文官方网站:

内容介绍

1、FANUC 0i-A连接(硬件)说明书: 描述将FANUC 0i 系统的CNC控制单元连接到机床上 所需要的详细的电气和结构的规格。 2、 FANUC 0i-A连接(功能)说明书 叙述各功能的相关参数,实现各功能所需要信号的 名称、作用、输出条件和地址,相关的报警信息。 3、 FANUC 0i-A参数说明书 为用户全面地讲解系统所提供的参数,参数的显示和 修改方法,并且以不同的类别进行分类,方便数控机 床的安装调试及日常维护。 4、实例分析:华亚CNC机床( FANUC 0i-A 系统) 以该机床厂家提供的机床电气原理图来理解FANUC 系统的连接原理和方法。

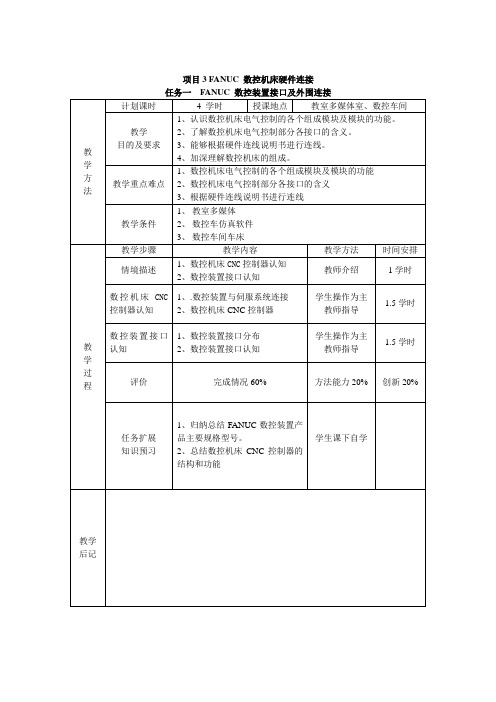

项目3 FANUC 数控机床硬件连接(电子教案)

项目3 FANUC 数控机床硬件连接一、数控机床CNC控制器认知1.数控装置与伺服系统连接图3-1 系统整体连接图2.数控机床CNC控制器图3-2 数控系统控制器二、数控装置接口认知1.数控装置接口分布图3-3为FANUC 0i D/ 0i mate D 系统接口图。

图3-3 FANUC 0i D/ 0i mate D 系统接口图2.数控装置接口认知数控系统的接口含义见表3-1所示。

表3-1数控系统接口及其用途端口号用途COP10A 伺服FSSB总线接口,此口为光缆口JA1 CRT接口JA2 系统MDI键盘接口JD36A/JD36B RS-232-C串行接口JA40 模拟主轴信号接口JD51A I/O LINK总线接口JA7A(JA41)串行主轴接口/主轴编码器反馈接口CP1 系统电源输入(DC 24V)项目3 FANUC 数控机床硬件连接任务二FANUC 0iD/F CNC 与主轴驱动部件硬件连接一、数控机床模拟主轴控制1.模拟主轴认知模拟主轴也称变频主轴,其控制对象是数控系统JA40口输出0-10V的电压给变频器,实现主轴电机速度的控制,多用于数控车床,其构成部件如图3-4所示。

(a)变频器(b)电动机(c)编码器图3-4变频主轴构成部件2.变频器认知(1)变频器工作原理我们知道,交流电动机的同步转速表达式位:n=60 f(1-s)/p (1)式中n———异步电动机的转速;f———异步电动机的频率;s———电动机转差率;p———电动机极对数。

由式(1)可知,转速n与频率f成正比,只要改变频率f即可改变电动机的转速,当频率f在0~50Hz的范围内变化时,电动机转速调节范围非常宽。

变频器就是通过改变电动机电源频率实现速度调节的,是一种理想的高效率、高性能的调速手段。

变频器的工作原理是:先将频率固定的交流电"整流"成直流电,再把直流电"逆变"成频率任意可调的三相交流电,这一过程就是图下的文字说明:“交—直—交”过程。

FANUC数控系统的硬件连接介绍PPT(35张)

任务1.1 发那科数控系统的硬件连接

➢ 知识目标: 1、FANUC数控装置接口 2、FANUC进给伺服放大器(数字伺服)接口 3、FANUC模拟主轴伺服(主轴变频器)接口 4、FANUC电源装置接口 5、FANUC I/O LINK模块接口 6、FANUC分离器接口 7、FANUC数控系统总体连接

变频器控制端子说明:

STF:正转启动。 STR:反转启动。 RH、RM、RL:多段转速选择。 SD:端子STF、STR、RH、RM、RL 的公共端子。

端口号 COP10A

JA1 JA2 JD36A/JD36B JA40 JD1A JA7A CP1

用途 伺服FSSB总线接口

CRT MDI RS-232-C 模拟主轴 I/OLINK总线接口 主轴编码器反馈接口 24V电源

布置任务:现场认识FANUC Oi-C系统主板接 口。 步骤: 1)学生使用六角扳手打开系统后板; 2)观察系统接口,掌握每个接口的作用。

2、讲解FANUC 0i数控装 置接口定义

二、FANUC 进给伺服放大器接口

进给伺服系统主要由进给伺服驱动装置及其伺服电动机组 成。

伺服驱动装置接受从主控制单元发出的进给速度和位移指令 信号,作一定的转换和放大后,驱动伺服电动机,从而通过机 械传动机构,驱动机床的执行部件实现精确的工作进给和快速 移动。

开环控制

开环控制特点:结构简单、价格低廉,调试和维修都比较方便, 但精度较低。

FANUC 系统交流伺服放大器的分类:

α系列伺服单元

伺服单元

具有(串J行S1数B)字接口

交 流

(SVU)

β伺服单元

具有伺服总线接口 (COP10A/COP10B)

项目二 FANUC 0i 数控系统的连接与调试

JA40:模拟输出/ 高速接口

JD44A:I/ O Link 接 口

串行主轴/ 编码器接口

MDI面板接口

DC24V输入

( 二 ) 连 接 伺 服 放 大 器 αi

FANUC系统α i系列电源模块的端子功能

STATUE(一位7段LED):电源模块状态显示

“— ”:电源模块未起动就绪。

“O ”:电源模块起动就绪。 “#”:电源模块报警代码 CX1A、CX1B:交流200V电压输入/输出端子。 CXA2A:模块信息信号、+24V-OV及系统急停信号。 CX3:主电源MCC控制信号的连接器 CX4: ESP急停信号连接器 L1、L2、L3:电源模块电源输入端子(有标准 型AC200V和高压型AC400V)。

模块3 FANUC 0i数控系统进给轴的调试

• 一.学习目标

• • 1.能够正确进行伺服系统初始化参数的设置。 2.能够进行伺服系统轴回参考点、机床硬位、运行速度 等功能的参数设置。 • • 3.能够陈述数控机床伺服系统基本概念及性能、参数。 4.知道光栅尺的工作原理

模块3 FANUC 0i数控系统进给轴的调试

• b. 模拟主轴的连接 • 模拟主轴是系统向外部提供 0-10V 模拟电压, 接线比较简单,注意极性不要接错,否则变频器不 能调速。

模块1 FANUC 0i Mate C数控系统硬件的连接

• 主轴编码器 • 一般与主轴采用1:1齿轮传动且采用同步带连 接,编码器为1024脉冲/转,经4倍频电路得4096个 脉冲。

CN2:系统操作 软键信号接口

JD36A/36B:串行通信接 口(0-2通道)

FUSE:系统DC24V 熔断器(5A)

1.βi-SVPM一体型系列伺服单元

FANUC0Series0系统61393e00M系统连接手册(硬件)

FANUC0Series0系统61393e00M系统连接⼿册(硬件)GE Fanuc Automation Computer Numerical Control ProductsSeries 0 / 00 / 0-MateConnection Manual (Hardware)GFZ-61393E/06September 1998GFL-001 Warnings, Cautions, and Notesas Used in this PublicationWarningWarning notices are used in this publication to emphasize that hazardous voltages, currents,temperatures, or other conditions that could cause personal injury exist in this equipment ormay be associated with its use.In situations where inattention could cause either personal injury or damage to equipment, aWarning notice is used.CautionCaution notices are used where equipment might be damaged if care is not taken.NoteNotes merely call attention to information that is especially significant to understanding andoperating the equipment.This document is based on information available at the time of its publication. While effortshave been made to be accurate, the information contained herein does not purport to cover alldetails or variations in hardware or software, nor to provide for every possible contingency inconnection with installation, operation, or maintenance. Features may be described hereinwhich are not present in all hardware and software systems. GE Fanuc Automation assumesno obligation of notice to holders of this document with respect to changes subsequently made.GE Fanuc Automation makes no representation or warranty, expressed, implied, or statutorywith respect to, and assumes no responsibility for the accuracy, completeness, sufficiency, orusefulness of the information contained herein. No warranties of merchantability or fitness forpurpose shall apply.Copyright 1998 GE Fanuc Automation North America, Inc.All Rights Reserved.B–61393E/06Table of Contentsc–1DEFINITION OF WARNING, CAUTION, AND NOTE S–1. . . . . . . . . . . . . . . . . . . . . . . . . . 1.PREFACE 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.CONFIGURATION 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.INSTALLATION 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3.1EXTERNAL ENVIRONMENTAL REQUIREMENTS OF CABINET 7. . . . . . . . . . . . . . . . . . . . . . . 3.2INSTALLATION CONDITION OF CNC AND SERVO UNIT 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.3POWER CAPACITY 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.4DESIGN AND INSTALLATION CONDITIONS OF THE MACHINE TOOL MAGNETICCABINET 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.5THERMAL DESIGN OF THE CABINET 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3.5.1Temperature Rise within the Cabinet 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.5.2Cooling by Heat Exchanger 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.5.3Heat Loss of Each Unit 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.6INSTALLING THE HEAT EXCHANGER 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3.6.1Cooling Fin A/B/C 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.6.2Heat Exchanger for 14, CRT/MDI Unit (Series 00)17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.6.3The Heat Pipe Type Heat Exchanger 21. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.6.3.1Installation 21. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.7ACTION AGAINST NOISE 25. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3.7.1Separating Signal Lines 25. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.7.2Ground 27. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.7.3Connecting the Signal Ground (SG) of the Control Unit 28. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.7.4Noise Suppressor 29. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.7.5Cable Clamp and Shield Processing 30. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.8CONTROL UNIT 33. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3.8.1Configuration of the Control Unit 33. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.8.2Battery for Memory Backup 34. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.8.3Cable Lead–in Diagram 37. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .PLETE CONNECTION DIAGRAM 41. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4.1PRECAUTIONS 42. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5.POWER SUPPLY UNIT 55. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5.1POWER SOURCE 56. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5.2CONNECTION OF THE POWER SUPPLY UNIT A, B1, C (INPUT UNIT SEPARA TE TYPE)57. .5.2.1Connection of the Power Unit without Using Input Unit 57. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5.2.2Connection of Power Supply Unit when the Input Unit is Used 59. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5.3CONNECTION OF INPUT UNIT BUILT–IN TYPE POWER UNIT (POWER SUPPLY UNIT AI)665.4CONNECTION OF THE INPUT UNIT BUILT–IN POWER SUPPLY UNIT AI(QUALIFYING FOR CE MARKING)68. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6.CONNECTION OF MACHINE INTERFACE I/O 71. . . . . . . . . . . . . . . . . . . . . . . . . . . . 6.1OVERVIEW 72. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6.2CONNECTION OF THE INTERNAL I/O CARD 73. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6.2.1Machine Interface Signal Standard 73. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6.2.2System without PMC 80. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .B–61393E/06Table of Contentsc–26.2.3Descriptions on Signals 83. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6.2.4Signal Connection with Power Magnetic Cabinet 83. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6.2.5System Using the PMC 102. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6.3ADDING I/O POINTS 112. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6.3.1System without FANUC I/O Link 112. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6.3.2System Using FANUC I/O Link 123. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6.3.2.1Connection diagram 124. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6.3.2.2Turning the power on and off 127. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6.3.2.3DI/DO addresses 128. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6.3.2.4I/O module data 128. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6.3.2.5Optical I/O Link adaptor 129. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7.CONNECTION OF PERIPHERAL EQUIPMENT 132. . . . . . . . . . . . . . . . . . . . . . . . . . . 7.1CONNECTING THE DISPLAY UNIT 133. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.1.1Outline 133. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.1.2Video Signal Interface 134. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.1.3Connecting the Display Unit Power Supply 138. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7.1.4Connecting the Soft Key Cable of a Separate Display Unit 141. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.1.5ON/OFF Switch on the Display Unit 141. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.1.6Adjusting the LCD 144. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.2CONNECTING THE MDIUNIT 146. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.2.1MDI Unit Interface 146. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.3CONNECTING AN I/O DEVICE 147. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.3.1Reader/Punch Interface 147. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.3.2ASR33148. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.3.3PPR Connection 150. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7.3.4Portable Tape Reader Connection 151. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.3.5FANUC FLOPPY CASSETTE Connection 152. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.3.6Connection of Tape Reader without Reels 153. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.3.7Connection of Tape Reader with Reels 154. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.3.8RS–232–C Interface Specification 155. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.3.9Parameters Related to the Reader/Punch Interface 164. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7.4MANUAL PULSE GENERATOR INTERFACE 166. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.5HIGH–SPEED DI SIGNAL INTERFACE 169. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8.CONNECTIONS FOR SPINDLE 170. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8.1SERIAL SPINDLE INTERFACE 172. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8.2ANALOG SPINDLE INTERFACE 174. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8.3 POSITION CODER INTERFACE 175. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9.SERVO CONNECTIONS 176. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9.1OUTLINE 177. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9.2SERVO AMPLIFIER INTERFACE 182. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9.2.1S Series Servo Amplifier 182. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9.2.2 C Series Servo Amplifier and a Servo Amplifier Module (Type A Interface)183. . . . . . . . . . . . . . . . . . . 9.2.3a Servo Amplifier Module (Type B Interface) andb Servo Amplifier Module 184. . . . . . . . . . . . . . . . . . 9.3A/B PHASE PULSE CODER INTERFACE 186. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9.3.1Low–Resolution A/B Phase Pulse Coder (2000P to 3000P) (Built–in Incremental Pulse Coder)186. . . . 9.3.2Low–Speed, High–Resolution A/B Phase Pulse Coder (10000P to 25000P, 12 m/min)(Built–in Incremental Pulse Coder)187. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .。

FANUC 0I系统的连接与调试

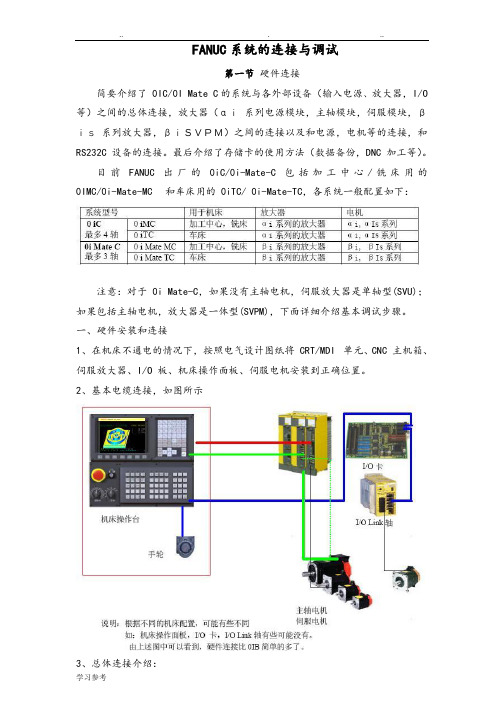

FANUC系统的连接与调试第一节硬件连接简要介绍了0IC/0I Mate C的系统与各外部设备(输入电源、放大器,I/O 等)之间的总体连接,放大器(αi系列电源模块,主轴模块,伺服模块,βis系列放大器,βiSVPM)之间的连接以及和电源,电机等的连接,和RS232C 设备的连接。

最后介绍了存储卡的使用方法(数据备份,DNC 加工等)。

目前FANUC 出厂的0iC/0i-Mate-C包括加工中心/铣床用的0IMC/0i-Mate-MC 和车床用的0iTC/ 0i-Mate-TC,各系统一般配置如下:注意:对于0i Mate-C,如果没有主轴电机,伺服放大器是单轴型(SVU);如果包括主轴电机,放大器是一体型(SVPM),下面详细介绍基本调试步骤。

一、硬件安装和连接1、在机床不通电的情况下,按照电气设计图纸将CRT/MDI 单元、CNC 主机箱、伺服放大器、I/O 板、机床操作面板、伺服电机安装到正确位置。

2、基本电缆连接,如图所示3、总体连接介绍:注意:A)FSSB光缆一般接左边插口。

B)风扇、电池、软键、MDI 等一般都已经连接好,不要改动。

C)伺服检测[CA69]不需要连接。

D)电源线可能有两个插头,一个为+24V 输入(左),另一个为+24V 输出(右)。

具体接线为(1-24V、2-0V、3-地线)。

E)RS232 接口是和电脑接口的连接线。

一般接左边(如果不和电脑连接,可不接此线)。

F)串行主轴/编码器的连接,如果使用FANUC 的主轴放大器,这个接口是连接放大器的指令线,如果主轴使用的是变频器(指令线由JA40 模拟主轴接口连接),则这里连接主轴位置编码器(车床一般都要接编码器,如果是FANUC 的主轴放大器,则编码器连接到主轴放大器的JYA3)。

G)对于I/O Link[JD1A]是连接到I/O 模块或机床操作面板的,必须连接。

H)存储卡插槽(在系统的正面),用于连接存储卡,可对参数、程序、梯形图等数据进行输入/输出操作,也可以进行DNC 加工。

FANUC 0I系统的连接与调试

C)伺服电机动力线和反馈线都带有屏蔽,一定要将屏蔽做接地处理,并且信号线和动力线要分开接地,以免由于干扰产生报警。如下所示:

D)对于PSM的MCC(CX3)一定不要接错,CX3的1,3之间只是一个内部触点,如果错接成200V,将会烧坏PSM控制板。如下图所示正确接法。

・按[SETING]软键。(若显示警告信息,请重新设定)。

・在轴设定画面上,指定关于轴的信息,如分离型检测器接口单元的连接器号。

・按[SETING]键(若显示警告信息,重复上述步骤)。此时,应关闭电源,然后开机,如果没有出现5138报警,则设定完成。

・首先把3111#0 SVS设定为1显现伺服设定和伺服调整画面。翻到伺服参数设定画面,如下图示,设定各项(如果是全闭环,先按半闭环设定)。

FANUC系统的连接与调试

第一节硬件连接

简要介绍了0IC/0I Mate C的系统与各外部设备(输入电源、放大器,I/O等)之间的总体连接,放大器(αi系列电源模块,主轴模块,伺服模块,βis系列放大器,βiSVPM)之间的连接以及和电源,电机等的连接,和RS232C设备的连接。最后介绍了存储卡的使用方法(数据备份,DNC加工等)。

G)对于I/O Link[JD1A]是连接到I/O模块或机床操作面板的,必须连接。

H)存储卡插槽(在系统的正面),用于连接存储卡,可对参数、程序、梯形图等数据ቤተ መጻሕፍቲ ባይዱ行输入/输出操作,也可以进行DNC加工。

1)伺服/主轴放大器的连接

以上是以0iC带主轴放大器为例的连接图。

注意:A)PSM、SPM、SVM(伺服模块)之间的短接片(TB1)是连接主回路的直流300V电压用的连接线,一定要拧紧,如果没有拧的足够紧,轻则产生报警,重则烧坏电源模块(PSM)和主轴模块(SPM)。

发那科数控系统的硬件连接

任务实施一: 任务实施一: 完成数控系统、X轴放大器、(Y轴放大器)、 Z轴放大器的FSSB总线的连接。

任务实施二:完成 的连接。 任务实施二:完成I/O LINK 的连接。

任务实施三:完成伺服电机、 任务实施三:完成伺服电机、伺服放大器的连接

3) 主电源连接 主电源是用于伺服放大器动力电源。

4) 输出接伺服电机连接

5) 伺服电机反馈(编码器)的连接

6) 急停与MCC 连接 该部分主要用于对伺服主电源的控制与伺服放大 器的保护,如发生报警、急停等情况下能够切断 伺服放大器主电源。

(1)急停控制回路 急停控制回路一般有两个部分构 成,一个是PMC 急停控制信号 X8.4;另外一路是伺服放大器的 ESP 端子,这两个部分中任意一 个断开就出现报警,ESP 断开出 现SV401 报警,X8.4 断开出现 ESP 报警。但这两个部分全部是 通过一个元件来处理的,就是急 停继电器KA1。 (2) 伺服上电回路 伺服上电回路是给伺服放大器主 电源供电的回路,伺服放大器的 主电源一般采用三相220V 的交 流电源,通过交流接触器接入伺 服放大器,交流接触器的线圈受 到伺服放大器的CX29 的控制, 当CX29 闭合时,交流接触器的 线圈得电吸合,给放大器通入主 电源。

布置任务:现场认识FANUC Oi布置任务:现场认识FANUC Oi-C系统主板接 口。 步骤: 步骤: 学生使用六角扳手打开系统后板; 1)学生使用六角扳手打开系统后板; 观察系统接口,掌握每个接口的作用。 2)观察系统接口,掌握每个接口的作用。

主轴指令信号连接: 发那科的主轴控制采用两种类型,分别是 模拟主轴与串行主轴,模拟主轴的控制对 象是系统JA40 口输出0-10V的电压给变频 器,从而控制主轴电机的转速。 思考:主轴正反转如何控制的?

FANUC 31i硬件连接及维修操作基础

按6+7键进入时,操作键为对应的数字键

BOOT画面的操作 移动光标 [UP] [DOWN] 选择菜单 [SELECT] 确认 YES NO

执行

选择END

5.SRAM DATA BACKUP的画面

注意数据传输方向,否 则会造成系统或IC卡数 据被覆盖。

正常画面下的数据备份

①设定参数 No20=4 ②选择[EDIT]模式

ai系列编码器内部带有电容器,可以在脱开电池的情况下暂时维持其内部位置资料不丢

失。a系列编码器不具有这种电路结构,因此当脱开电池时,位置资料会丢失。

③拆除电缆线时,要做好相关标记,防止机床的误动作出现 ④更换电机时,不要对电机进行重物敲击,防止编码器中光栅破碎 拆卸重力轴电机时,要防止机床因重力而下降,造成撞机。

哪些数据需要备份?

易失性的: 系统参数、加工程序、补偿参数、用户变量、螺距补偿、PMC参数等 非易失性的:

PMC程序、C语言执行程序、宏执行程序(机床厂二次开发软件)等

数据存放的区域 不可备份但可输 入 ① CNC系统软件 ② 数字伺服软件 ③ PMC系统软件 ④ 其他CNC侧控制软件 SRAM ⑤ PMC程序 ⑥ C语言执行程序 ⑦ 宏执行程序 可以输入输出 FROM

系统硬件配置

系列号

B-XXXXXXXX

系统软件配置

E-XXXXXXXX

和伺服报警有关时: 电源、伺服、主轴驱动器的型名

SERVO AMPLIFIER MODULE A06B-6127-H208

伺服电机的型名

MODEL ais12/4000HV

Spec A06B-0239-B400

四、系统数据备份

机床是否有振动

4、当你和服务中心联系时,还请确认一下各项:

FANUC硬件系统连接

内容提要第一节:硬件连接简要介绍了 0IC/0I Mate C 的系统与各外部设备(输入电源,放大器, I/O 等)之间的总体连接,放大器(αi 系列电源模块,主轴模块,伺服模块,βis 系列放大器,β iSVPM)之间的连接以及和电源,电机等的连接,和 RS232C设备的连接。

最后介绍了存储卡的使用方法(数据备份,DNC 加工等)。

第一节硬件连接目前北京 FANUC出厂的 0iC/0i-Mate-C 包括加工中心 / 铣床用的 0IMC/0i-Mate-MC 和车床用的 0iTC/ 0i-Mate-TC ,各系统一般配置如下:系统型号用于机床放大器电机0iC 0iMC 加工中心,铣床αi 系列的放大器αi, α Is 系列最多 4 轴0iTC 车床αi 系列的放大器αi, α Is 系列0i Mate C 0i Mate MC 加工中心,铣床βi 系列的放大器βi, βIs 系列最多 3 轴0i Mate TC 车床βi 系列的放大器βi, βIs 系列注意:对于βi 系列,如果没有主轴电机,伺服放大器是单轴型(SV U) ,如果包括王轴电机,放大器是一体型 ( SVPM),下面详细介绍基本调试步骤。

l核对按照订货清单和装箱单仔细清点实物是否正确,是否有遗漏、缺少等如果不一致,请立即和FANUC联系。

2硬件安装和连接1)在机床不通电的情况下,按照电气设计图纸将CRT/MDI单元,CNC主机箱,伺服放大器,I/O 板,机床操作面板,伺服电机安装到正确位置。

2)基本电缆连接。

(详细说明请参照硬件连接说明书)说明:根据不同的机床配置,可能有些不同。

如:机床操作面板, I/O 卡, I/O Link 轴有些可能没有。

由上述图中可以看到,硬件连接比OiB 简单得多了。

3)总体连接介绍如下图所示:注意:(1) FSSB光缆一般接在左边插口。

(2)风扇,电池,软键, MDI等在系统出厂时候都已经连接好,不好改动,但可以检查是否在运输过程中有松动的地方,如果有,则需要重新连接牢固,一般出现异常现象。

FANUC数控系统的硬件连接介绍(35页)

进给伺服电动机及传动机构

进给伺服电动机

联轴器

滚珠丝杠

进给伺服系统的位置控制形式分类: 半闭环控制

数控机床的半闭环控制时,进给伺服电动机的内装编码器的反 馈信号即为速度反馈信号,同时又作为丝杠的位置反馈信号。 半闭环控制特点:控制系统的稳定性高。 位置控制的精度相对不高,不能消除伺服电动机与丝杠的连接 误差及传动间隙对加工的影响。

厂时与L1、L2短接)。

TH1、TH2:为过热报警输入端子(出厂时,TH1-TH2已短

接),可用于伺服变压器及制动电阻的过热信号的输入。

RC、RI、RE:外接还是内装制动电阻选择端子。 RL2、RL3:MCC动作确认输出端子(MCC的常闭点)。 100A、100B:C型放大器内部交流继电器的线圈外部输入

主电路接触器的控制。

CX4:伺服紧急停止信号输入端,用于机床面板的急停

开关(常闭点)。

SSCK—20数控车床伺服单元连接图

FANUC数控系统的硬件连接介绍(PPT35 页)

(2)βi系列伺服单元

分组练习: βi系列伺服单元接口 并说明用途

FANUC数控系统的硬件连接介绍(PPT35 页)

FANUC数控系统的硬件连接介绍(PPT35 页)

数控车床βi伺服单元连接图

FANUC数控系统的硬件连接介绍(PPT35 页)

FANUC数控系统的硬件连接介绍(PPT35 页)

(3)FANUC 系统αi系列伺服模块端子接口功能

BATTERY:为伺服电动机绝对编码器的电池盒(DC6V)。 STATUS:为伺服模块状态指示窗口。 CX5X:为绝对编码器电池的接口。 CX2A:为DC24V电源、*ESP急停信号、XMIF报警信息输入接 口,与前一个模块的CX2B相连。 CX2B:为DC24V电源、*ESP急停信号、XMIF报警信息输出接 口,与后一个模块的CX2A相连。 C0P10A:伺服高速串行总线(HSSB)输出接口。与下一个伺服 单元的C0P10B连接(光缆)。 C0P10B:伺服高速串行总线(HSSB)输入接口。与CNC系统 的C0P10A连接(光缆)。 JX5:为伺服检测板信号接口。 JF1、JF2:为伺服电动机编码器信号接口。 CZ2L、CZ2M:为伺服电动机动力线连接插口。

FANUC0I系统的连接与调试

FANUC系统的连接与调试第一节硬件连接简要介绍了 0IC/0I Mate C的系统与各外部设备(输入电源、放大器,I/O 等)之间的总体连接,放大器(αi系列电源模块,主轴模块,伺服模块,βis系列放大器,βiSVPM)之间的连接以及和电源,电机等的连接,和RS232C 设备的连接。

最后介绍了存储卡的使用方法(数据备份,DNC 加工等)。

目前FANUC 出厂的0iC/0i-Mate-C包括加工中心/铣床用的0IMC/0i-Mate-MC 和车床用的 0iTC/ 0i-Mate-TC,各系统一般配置如下:注意:对于 0i Mate-C,如果没有主轴电机,伺服放大器是单轴型(SVU);如果包括主轴电机,放大器是一体型(SVPM),下面详细介绍基本调试步骤。

一、硬件安装和连接1、在机床不通电的情况下,按照电气设计图纸将 CRT/MDI 单元、CNC 主机箱、伺服放大器、I/O 板、机床操作面板、伺服电机安装到正确位置。

2、基本电缆连接,如图所示3、总体连接介绍:注意:A)FSSB光缆一般接左边插口。

B)风扇、电池、软键、MDI 等一般都已经连接好,不要改动。

C)伺服检测[CA69]不需要连接。

D)电源线可能有两个插头,一个为+24V 输入(左),另一个为+24V 输出(右)。

具体接线为(1-24V、2-0V、3-地线)。

E)RS232 接口是和电脑接口的连接线。

一般接左边(如果不和电脑连接,可不接此线)。

F)串行主轴/编码器的连接,如果使用 FANUC 的主轴放大器,这个接口是连接放大器的指令线,如果主轴使用的是变频器(指令线由 JA40 模拟主轴接口连接),则这里连接主轴位置编码器(车床一般都要接编码器,如果是FANUC 的主轴放大器,则编码器连接到主轴放大器的 JYA3)。

G)对于 I/O Link[JD1A]是连接到 I/O 模块或机床操作面板的,必须连接。

H)存储卡插槽(在系统的正面),用于连接存储卡,可对参数、程序、梯形图等数据进行输入/输出操作,也可以进行 DNC 加工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

内容提要第一节:硬件连接简要介绍了0IC/0I MateC得系统与各外部设备(输入电源,放大器,I/O 等)之间得总体连接,放大器(αi 系列电源模块,主轴模块,伺服模块,βis 系列放大器,βiSVPM)之间得连接以及与电源,电机等得连接,与RS232C 设备得连接.最后介绍了存储卡得使用方法(数据备份,DNC 加工等).ﻬ第一节硬件连接目前北京FANUC出厂得0iC/0i—Mate—C包括加工中心/铣床用得0IMC/0i-机,放大器就是一体型( SVPM),下面详细介绍基本调试步骤。

l 核对按照订货清单与装箱单仔细清点实物就是否正确,就是否有遗漏、缺少等如果不一致,请立即与FANUC联系.2 硬件安装与连接1)在机床不通电得情况下,按照电气设计图纸将CRT/MDI单元,CNC主机箱,伺服放大器,I/O板,机床操作面板,伺服电机安装到正确位置。

ﻩ2)基本电缆连接。

(详细说明请参照硬件连接说明书)说明:根据不同得机床配置,可能有些不同。

如:机床操作面板,I/O卡,I/O Link轴有些可能没有.由上述图中可以瞧到,硬件连接比OiB简单得多了.3)总体连接介绍如下图所示:注意:(1)FSSB光缆一般接在左边插口.(2)风扇,电池,软键,MDI等在系统出厂时候都已经连接好,不好改动,但可以检查就是否在运输过程中有松动得地方,如果有,则需要重新连接牢固,一般出现异常现象。

(3)伺服检测口[CA69],不需要连接。

(4)电源线可能有两个插头,一个为+24V输入(左),另一个为+24输出(右).具体接线为(1—24V,2-0V,3-地线),注意正负极性不要搞错.(5)RS232接口就是与电脑接口得连接线,一共有连个接口。

一般接左边,右边(232-2口)为备用接口。

如果不与电脑连接,可不接此线(使用存储卡就可以替代232口),而且传输速度与安全性都要比232口优越。

(6)串行主轴/编码器得连接,如果使用FANUC得主轴放大器,这个接口就是连接放大器得指令线,如果主轴使用得就是变频器(指令线由JA40模拟主轴接口连接),则这里连接主轴位置编码器.对于车床一般都要连接编码器,如果就是FANUC得主轴放大器,则编码器连接到主轴放大器得JYA3,注意这两种接法得信号线就是不同得,参照下图:上述为编码器连接到NC得JA7A,PZ-15,*PZ—17。

上述为编码器连接到主轴放大器得JYA3上,PZ—1,*PZ-2。

可见,编码器得信号线有两种,取决于连接到系统,还就是放大器,如果错了,则位置信号正常,而零信号会有问题。

会出现车螺纹等异常.(7)对于I/OLink[JD1A]就是连接到I/O模块或机床操作面板得.必须连接,注意必须按照从JD1A到JD1B得顺序连接,就就是从JDA1出来,到JD1B为止,下一个I/O设备也就是从这个JD1A再连接到另一个I/O得JD1B,如果不就是按照这个顺序,则会出现通讯错误或者检测不到I/O设备。

(8)存储卡插槽(在系统得正面),用于连接存储卡,可对参数,程序,梯形图等数据进行输入/输出操作,也可进行DNC加工.3、伺服/主轴放大器得连接以下就是以0IC配αi放大器(带主轴放大器)为例得连接图主轴指令线,接系统得JA7A,伺服指令线(光缆),连接到系统轴卡得COP10A各放大器之间通讯线CXA1A到CXA1B,从电源到主轴连接就是水平连接(没有交叉),而从主轴到伺服放大器,再到后面得伺服放大器都就是交叉连接,如果连接错误,则会出现电源模块与主轴模块异常报警,以下为详细得连接图。

注意:1)PSM,SPM,SVM(伺服模块)之间得短接片(TB1)就是连接主回路得直流300V电压用得连接线,一定要拧紧。

如果没有拧得足够紧,轻则产生报警,重则烧坏电源模块(PSMi)与主轴模块(SPMi)。

2)AC200V控制电源由上面得CX1A引入,与下面得MCC/ESP(CX3/CX4),注意一定不要接错接反,否则会烧坏电源板.3)PSM得控制电源输入端CX1A得1,2接200V输入(下面为1),3为地线,而CX3(MCC)与CX4(ESP)得连接如下图所示:4)对伺服放大器就是βi系列,带主轴得放大器就是SPVM一体型放大器,连接如下图所示. 注意:a)24V电源连接CXA2C(A1-24V,A2-0V)。

b)TB3(SVPM得右下面)不要接线。

C)上部得两个冷却风扇要自己接外部200V电源.d)三个(或两个)伺服电机得动力线放大器端得插头盒就是有区别得,CZ2L(第一轴),C Z2M(第二轴),CZ2N(第三轴)分别对应为XX,XY,YY,一般我公司提供得动力线,都就是将插头盒单独放置,用户自己根据实际情况装入,所以在装入时要注意一一对应。

上述途中得TB2与TB1不要搞错,TB2(左侧)为主轴电机动力线,而TB1(右端)为三相200V输入端,TB3为备用(主回路直流侧端子)。

一般不要连接线。

如果将TB1与TB2接反,则测量TB3电压正常(约直流300V),但系统会出现401报警。

5)伺服电机动力线与反馈线与动力线都带有屏蔽,一定要将屏蔽做接地处理,并且信号线与动力线要分开接地,以免由于干扰产生报警.如下所示:6)对不带主轴得βi伺服放大器系列,放大器就是单轴型或双轴型,没有电源模块。

分S VM1—4/20,SVM40/80与两轴SVN2—20/20三种规格。

主要区别就是电源与电机动力线得连接。

连接电缆时一定要瞧清除插座边上得标注,如下表所示.连接图如下(以SVM1—40/80为例,其她类型得可以参照此图连接)放电电阻得接法:如果不需要外接放电电阻,则CXA20得1—2短接,而CZ6得短接处理不同,需要短接A1—A2,如果错误得短接了B1—B2则电机不能正常运行。

如下:对于SVU—4/20与SVU2-20/20得放大器,如果不接外置放大器,则CZ7—2或TB不需要短接处理,只短接过热信号就可以了.4、模拟主轴得连接机床厂家选择变频器作为主轴控制,而不使用FANUC得主轴放大器,可以选择模拟主轴接口(系统需要模拟主轴接口板)。

系统向外部提供0~10V模拟电压,接线比较简单,注意极性不要接错,否则变频器不能调速。

上述ENB1/ENB2用于外部控制用,一般不使用。

5、I/O得连接I/O分为内置I/O板与通过I/O Link连接得I/O卡或单元,包括机床控制面板用得I/O 卡、分布式I/O单元、手脉、PMM等。

注意:对于手脉接口,0iC在控制器得I/O单元上或操作面板I/O上都有,可以根据标准操作面板,所有连接线都已经连好了,在PMC得模块地址分配时要制定。

对于标准操面板,所有连接线都已经连好了,除了急停按钮得连接可能需要按照下面得第6部分修改,其她都不需要重新连接。

对于0iC用I/O单元,输入点按公共端分为两种:一种为0V公共,一种公共端可选择0V或24V.如下:1)0V公共型:内部24V(B01)通过各输入点(开关量)引入,不要接入任何其她24V电源.2)公共端可选择型:根据需要,公共端(4)可以接0V,也可以接24V,上述表示公共端接0V得例子,与上述得1)效果一样。

4一定要正确连接,否则,则出现一组状态同时发生变化等异常现象。

3)输出信号接法:输出信号需要一个外部24V电源,电源得+24V端连接I/O板得DO。

0V端连接I/O输出点得继电器负端。

不要直接连接输出点。

6、急停得连接注意:上述图中得急停继电器得第一个触点接到NC得急停输入(X8、4),第二个触点接到放大器得电源模块得CX3(1,3).对于βis单轴放大器,接第一个放大器得CX30(1,3脚),注意第一个CX19B得急停不要接线。

注意:所有得急停只能接触点,不要接24V电源.7、电机制动器得连接如下图所示(电源可以选择直流24V,或者220V通过变压器为29V再全波整流为直流24V:电机侧制动器插头示意图有如下两种:8、电源得连接通电前,断开所有断路器,用万用表测量各个电压(交流200V,直流24V)正常之后,再一次接通系统24V,伺服控制电源(PSM)200V,24V(βi)。

最后接通伺服主回路电源(3相200V)。

9、放大器外形图:注意:1)伺服电机动力线就是插头,用户要将插针连接到线上,然后将插针插到插座上,U,V,W顺序不能接错,一般就是红,白,黑顺序,如下所示。

2)放大器可以安装绝对式编码器用电池(6V),用于保存各轴零点位置,对于αi 电机,还要选择绝对编码器,对于βi电机,编码器都就是绝对式,但电池盒需要另外购买.10、分离型检测器得连接对于全闭环系统,需要连接分离型检测器接口上图中得CP11A为24V电源输入,需要自己准备外部电源(可以与NC公用),JF101—JF104为光栅反馈连接,一般需要自己焊接插头,插头信号如下所示:对于A/B相得光栅尺,按如下图焊接,如果移动方向(极性)不对,可将PCA与*PCA对调,PCB与*PCB对调(即1,3对调,2,4对调)就可以了。

对于串行光栅尺或者串行编码器,按下图连接:上述两种连接使用得接口板对于A/B或者串行光栅都就是通用得。

11、其它设备得安装与连接11、1 与电脑得连接*0iC/0i—MateC可以通过232口与电脑相连,实现DNC加工,如下所示:注:1、上图中得232通讯电缆需要由自己焊接,推荐得接线图如下:2、为防止电脑得串口漏电对NC得接口烧坏,要在接口上加光电隔离器,尽量不使用232接口进行数据传输与DNC加工,而应该使用存储卡接口更方便,传输速度快,不需要另外得传输软件,且不会烧坏接口,存储卡按照如下方法正确连接:11、2 使用M-CARD备份参数/加工程序等使用存储卡(PCMCIA CARD)可对参数、加工程序、梯形图、螺补、宏变量等数据进行方便得备份。

这些数据可分别备份,同时可以在计算机上直接进行编辑(梯形图除外,需经FANUC得编程软件进行转换)。

1)首先要将20#参数设定为4表示M—CARD进行数据交换注意:参数110#0需要设定为0(如果设定为1,表示I/O通道分别由20~23号参数来指定).2)要在编辑方式下选择要传输得相关数据得画面(以参数为例),按下软键右侧得[OPR](操作),对数据进行操作。

3)从M—CARD输入参数时选择[READ]使用M—CARD备份梯形图按下MDI面板上[SYSTEM],依次按下软键上[PMC],[►],[I/O].在DEVICE一栏选择[M—CARD]注:使用存储卡备份梯形图时,DEVICE处设置为M—CARDFUNCTION处设置为WRITE(当从M-CARD->CNC时设置为READ)DATAKIND处设置为LADDER时仅备份梯形图也可选择备份梯形图参数、为梯形图得名字(默认为上述名字)也可自定义名字输入XX(XX为自定义名字,当使用小键盘时没有符号时,可用#代替)注意备份梯形图后,DEVICE处设置为F-ROM把传入得梯形图程序库存入到系统F—ROM中.11、3 用存储卡进行DNC加工1)首先将I/O CHANNEL设定为4(按上述方法设定),参数138#7=1。