钢结构加工实用工艺卡

钢结构车间各工序工艺卡

下料工艺卡1、检查钢材是否有夹层,缺陷等现象,如有这些缺陷必须跟库管提出,不得擅自使用。

2、下料前必须看清弄懂下料单,根据整体工程下料单排板下料,最大限度的降低损耗。

3、下料时首先对材料进行清理,光洁表面提高了钢材的切割、焊接质量。

钢材下料由数控、多头切割机、剪板机完成。

钢梁的腹板在计算机内整体放样、编程、用数控切割机下料,以避免接口处偏差,数控切割机的使用不仅提高了构件的精度,而且效率高,变形小。

下料时考虑到焊接收缩量和焊后整形收缩量。

4、钢材下料完成后,要求进行调直工作。

调直工作可根据钢材变形情况,采用机械调直或火焰矫正。

火焰矫正时,确保最高加热温度和冷却方法,不得损伤钢材材质。

有顶紧面要求的,严格按照要求进行端部铣平。

5、下好料的构件应立即用油漆在明显部位编号,写明图号、构件号和件数,以便查找。

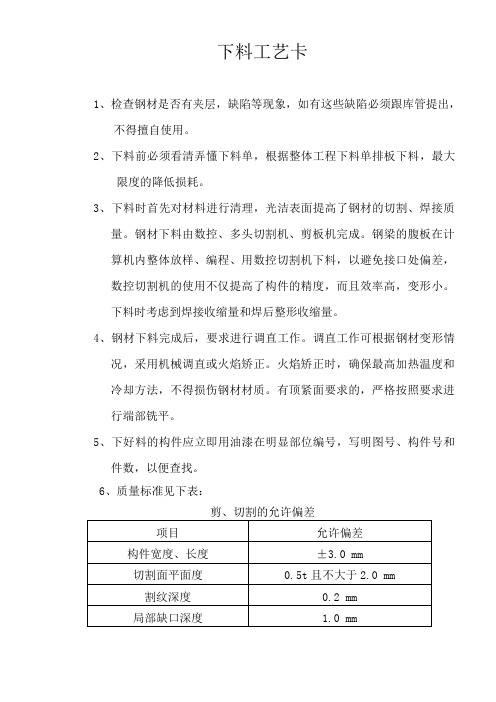

6、质量标准见下表:剪、切割的允许偏差组对工艺卡1、核对下料尺寸是否符合图纸尺寸要求,不符合图纸要求的应作出标识,严禁组对。

2、焊接H型钢的翼缘板拼接缝和腹板拼接缝的间距应相互错开200mm以上,翼缘板拼接长度不应小于2倍板宽,腹板拼接宽度不应小于300mm,长度不应小于600mm。

托架梁、吊车梁等承重构件的拼接长度必须控制在全长的1/3以内。

3、拼装好的构件应立即用油漆在明显部位编号,写明图号、构件号和件数,以便查找。

4、质量标准详见下表:焊接H型钢的允许偏差(mm)自动埋弧焊工艺卡1、焊接前检查设备是否正常运行,是否采用与母材相匹配的焊丝焊剂,焊工是否经过考试培训并且持证上岗。

2、根据工程钢结构设计总说明里的要求及零部件加工清单的设计尺寸详细核实构件尺寸,无误后才可按照焊接工艺进行施焊,施焊时钢梁的两端或翼缘板和腹板的两侧设引弧板,防止端头部位出现过大的弧坑及焊口不满等质量问题,以满足设计对焊缝质量的要求。

为了防止钢梁、柱因集中受热引起过大的变形,合理采用焊接顺序。

在焊接腹板与上、下翼缘的四道焊口时进行交叉焊。

机械加工工艺过程卡片模版

机械加工工艺过程卡片标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部)件图号产品名称联轴器零(部)件名称连接座共(6)页第(1)页车间工序号工序名称材料机加工车间粗车HT200毛坯种类每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min 切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部)件图号产品名称联轴器零(部)件名称连接座共(6)页第(2)页车间工序号工序名称材料粗车HT200毛坯种类每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min 切削速度m/min进给量mm/r切削深度mm进给次数工步工时机辅1设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部)件图号产品名称联轴器零(部)件名称连接座共(6)页第(3)页车间工序号工序名称材料HT200毛坯种类每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min 切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部)件图号产品名称联轴器零(部)件名称连接座共(6)页第(4)页车间工序号工序名称材料HT200毛坯种类每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min 切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部)件图号产品名称联轴器零(部)件名称连接座共(6)页第(5)页车间工序号工序名称材料HT200毛坯种类每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min 切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部)件图号产品名称联轴器零(部)件名称连接座共(6)页第(6)页车间工序号工序名称材料HT200毛坯种类每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min 切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1。

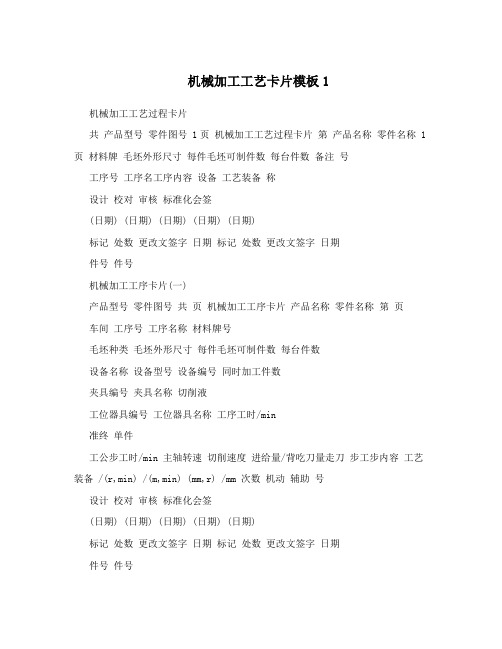

机械加工工艺卡片模板1

机械加工工艺卡片模板1机械加工工艺过程卡片共产品型号零件图号 1页机械加工工艺过程卡片第产品名称零件名称 1页材料牌毛坯外形尺寸每件毛坯可制件数每台件数备注号工序号工序名工序内容设备工艺装备称设计校对审核标准化会签(日期) (日期) (日期) (日期) (日期)标记处数更改文签字日期标记处数更改文签字日期件号件号机械加工工序卡片(一)产品型号零件图号共页机械加工工序卡片产品名称零件名称第页车间工序号工序名称材料牌号毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/min准终单件工公步工时/min 主轴转速切削速度进给量/背吃刀量走刀步工步内容工艺装备 /(r,min) /(m,min) (mm,r) /mm 次数机动辅助号设计校对审核标准化会签(日期) (日期) (日期) (日期) (日期)标记处数更改文签字日期标记处数更改文签字日期件号件号机械加工工序卡片(二)产品型号零件图号共 8 页徐州建院机械加工工序卡片机电工程学院产品名称零件名称主动轴第 2 页车间工序号工序名称材料牌号车 45钢 10 Ra 3.2毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数151513热轧圆钢Φ20×260 2 1设备名称设备型号设备编号同时加工件数卧式车床 CA6140 18夹具编号夹具名称切削液 53四爪卡盘 1 90工位器具编号工位器具名称工序工时/min 107 准终单件1220.3工公步工时/min 主轴转速切削速度进给量/背吃刀量走刀步工步内容工艺装备 /(r,min) /(m,min) (mm,r) /mm 次数机动辅助号1 车床 450 50 0.3 1 1 0.2 粗车端面φ18外圆长度至尺寸122;2 车床 450 50 0.3 2.5 1 0.1 车刀至107处粗车Φ15至1223 4 5设计校对审核标准化会签(日期) (日期) (日期) (日期) (日期)标记处数更改文签字日期标记处数更改文签字日期件号件号机械加工工序卡片(三)产品型号零件图号共 8 页徐州建院机械加工工序卡片机电工程学院产品名称零件名称主动轴第 3 页车间工序号工序名称材料牌号车 45钢 15Ra 3.2毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数热轧圆钢Φ20×260 2 1 14.5设备名称设备型号设备编号同时加工件数卧式车床 CA6140 16夹具编号夹具名称切削液四爪卡盘 1 5390工位器具编号工位器具名称工序工时/min107 准终单件 14.51220.6公步工时/min 主轴转速切削速度进给量/背吃刀量走刀步号工艺装备工步内容 /(r,min) /(m,min) (mm,r) /mm 次数机动辅助 1 车床 450 50 0.4 1 1 0.04 半精车φ16外圆长度至尺寸107 112 车床 450 50 0.4 0.25 1 0.3 半精车φ14.5外圆长度尺寸903 车床 450 50 0.4 1 1 0.1 半精车φ11外圆长度至尺寸534 车床 450 50 0.4 0.25 1 0.1 车刀至107处半精车φ14.5至122567设计校对审核标准化会签(日期) (日期) (日期) (日期) (日期)标记处数更改号签字日期标记处数更改号签字日期机械加工工序卡片(四)产品型号零件图号共 8 页徐州建院机械加工工序卡片机电工程学院产品名称零件名称主动轴第 4 页车间工序号工序名称材料牌号Ra 3.2车 45钢 20毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数 14.5热轧圆钢Φ20×260 2 1同时加工件16设备名称设备型号设备编号数卧式车床 CA6140532×0.5夹具编号夹具名称切削液 90四爪卡盘 1 107工位器具编号工位器具名称工序工时/min 14.5120 准终单件122 1.1工公步工时/min 主轴转速切削速度进给量/(mm背吃刀量走刀步工步内容工艺装备 /(r,min) /(m,min) ,r) /mm 次数机动辅助号11切槽,车刀至120处切3?凹坑;1 车床 450 50 0.1 0.5 1 1 倒角;2 车床 450 50 0.1 0.5 1 0.1 车刀至120处切断3 4设计校对审核标准化会签(日期) (日期) (日期) (日期) (日期)标记处数更改文签字日期标记处数更改文签字日期件号件号机械加工工序卡片(五)产品型号零件图号共 8 页徐州建院机械加工工序卡片机电工程学院产品名称零件名称主动轴第 5 页车间工序号工序名称材料牌号铣 45钢 35毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数热轧圆钢Φ20×260 2 1设备名称设备型号设备编号同时加工件数卧式铣床 XQ6125 10夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/min准终单件0.1工公步工时/min 主轴转速切削速度进给量/背吃刀量走刀步工步内容工艺装备 /(r,min) /(m,min) (mm,r) /mm 次数机动辅助号1 铣床 450 50 0.3 1.5 1 0.1 粗、精铣键槽至尺寸2 4 5 6 7设计校对审核标准化会签(日期) (日期) (日期) (日期) (日期)标记处数更改文签字日期标记处数更改文签字日期件号件号机械加工工序卡片(六)产品型号零件图号共 8 页徐州建院机械加工工序卡片机电工程学院产品名称零件名称主动轴第 7 页车间工序号工序名称材料牌号铣 45钢 400毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数 -0.0182611热轧圆钢Φ20×260 2 1设备名称设备型号设备编号同时加工件数卧式铣床 XQ6125 10夹具编号夹具名称切削液C1工位器具编号工位器具名称工序工时/min准终单件0.2工公步工时/min 主轴转速切削速度进给量/背吃刀量走刀步工步内容工艺装备 /(r,min) /(m,min) (mm,r) /mm 次数机动辅助号1 铣平面铣床 450 50 0.5 0.52 0.2 2345 6设计校对审核标准化会签(日期) (日期) (日期) (日期) (日期)标记处数更改文签字日期标记处数更改文签字日期件号件号机械加工工序卡片(七)产品型号零件图号共 8 页徐州建院机械加工工序卡片机电工程学院产品名称零件名称主动轴第 7 页车间工序号工序名称材料牌号磨 45钢 45-0.016毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数 -0.03413热轧圆钢Φ20×260 2 1 Ra 0.8设备名称设备型号设备编号同时加工件数外圆磨床 M135夹具编号夹具名称切削液12×0.5工位器具编号工位器具名称工序工时/min准终单件 370.4工公步工时/min 主轴转速切削速度进给量/背吃刀量走刀步工步内容工艺装备 /(r,min) /(m,min) (mm,r) /mm 次数机动辅助号粗、精磨右段Φ14.5处至尺寸并保1 磨床 450 50 0.2 0.7 1 0.4 证粗糙度2 3 4 5设计校对审核标准化会签(日期) (日期) (日期) (日期) (日期)标记处数更改文签字日期标记处数更改文签字日期件号件号机械加工工序卡片(八)产品型号零件图号共 8 页徐州建院机械加工工序卡片机电工程学院产品名称零件名称主动轴第 8 页车间工序号工序名称材料牌号Ra 0.8磨 45钢 50毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数 C1热轧圆钢Φ20×260 2 1设备名称设备型号设备编号同时加工件数 -0.016外圆磨床 M135 -0.03413夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/min 13 准终单件0.1工公步工时/min 主轴转速切削速度进给量/背吃刀量走刀步工步内容工艺装备 /(r,min) /(m,min) (mm,r) /mm 次数机动辅助号粗、精磨左段Φ14.5处至尺寸并保1 磨床 450 50 0.2 0.7 1 0.1 证粗糙度2 3 4设计校对审核标准化会签(日期) (日期) (日期) (日期) (日期)标记处数更改文签字日期标记处数更改文签字日期件号件号。

机械制造技术-工艺规程卡及工艺卡片-模板

端铣刀

游标卡尺

104

49。1

0。8

1.5

1

15。6s

2.34s

3

粗铣B面至33.969-34.031

mm Ra12。5μm

端铣刀

游标卡尺

104

49。1

0.8

1。5

1

15.6

2。34s

4

粗铣D面至13-12.73mmRa12.5μm

端铣刀

游标卡尺

104

49.1

0.8

1。5

1

15。6

2。34s

设计

(日期)

审核

(日期)

标准化

(日期)

会签

(日期)

标记

处数

更改文

件号

签字

日期

标记

处数

更改文

件号

签字

日期

描图

描校

底图号

装订号

蚌埠学院

机械加工工艺过程卡片

产品型号

零件图号

产品名称

零件名称

调整臂外壳

共1页

第1页

材料牌号

KT350

毛坯种类

铸件

毛坯外形尺寸

每毛坯可制件数

1

每台件数

1

备注

工序号

工名序称

工序内容

车间

工段

设备

工艺装备

工时

准终

单件

1

粗铣凸台两端面

粗铣两端面至34.031~33。969mmRa12。5μm

X51立式铣床

高速钢套式面铣刀、游标卡尺、专用夹具

35.88s

2

半精铣凸台两端面

半精铣两端面至32~31。83mmRa6.3μm

连杆盖加工工艺卡片.pdf

主轴转 速 r/min

119

切削速度 m/min 74.6

共 1页

基本工时 min 0.198

第 11 页

立式钻床

Z525

专用夹具

安装

工步

1 设计者

安装及工步说明 钻 Φ 20 孔

刀具 量具 走刀长度 mm

游标

麻花钻 卡尺

40

指导老师

走刀 次数

1

切削深 度 mm

进给量 mm/r

9.5

0.25

王曙辉 朱浩

主轴转速 r/min

337.2

切削速度 m/min 24.72

共 1页

基本工时 min 0.896 第 6页

进给量 mm/r

主轴转速 r/min

王曙辉 朱浩

切削速度 m/min

基本工时 min

共 1页

第 1页

机械加工工艺卡片

工件名称

连杆盖

零件名称

连杆盖

零件重量 材料

牌号

硬度

QT450-10 HBS165-215

设备

名称

型号

工序号 零件号 同时加工件数

型号 铸件 夹具

Ⅱ

毛坯

1

重量 0.667 辅助工具

专用夹具

1 设计者

安装及工步说明 铣右端面

刀具 量具 走刀长度 mm

游标

端铣刀 卡尺

105

指导老师

走刀 次数

1

切削深 度 mm

进给量 mm/r

1.5

600

王曙辉 朱浩

主轴转速 r/min

750

切削速度 m/min 141.3

共 1页

基本工时 min 0.78

焊接工艺卡结构Q235、Q345

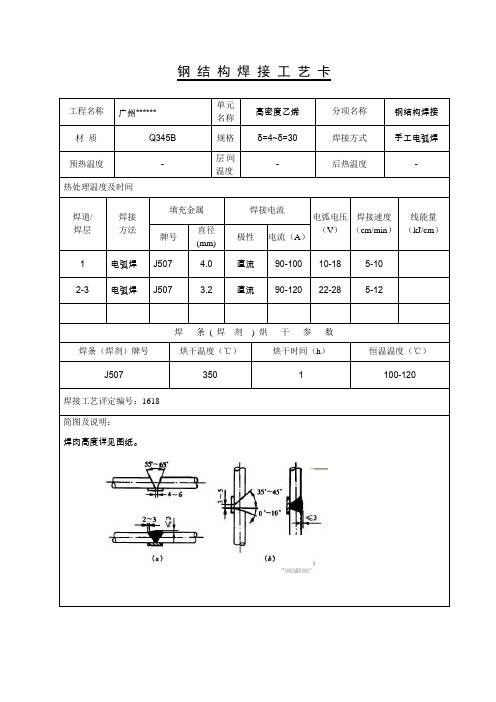

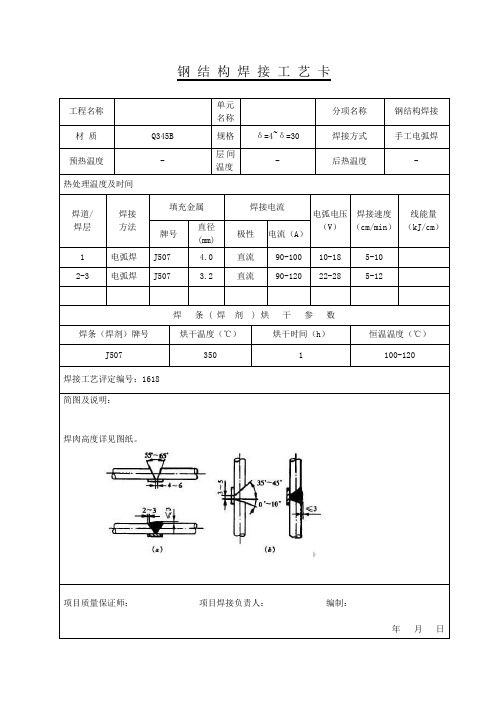

钢结构焊接工艺卡工程名称广州******单元名称高密度乙烯分项名称钢结构焊接材质Q345B 规格δ=4~δ=30 焊接方式手工电弧焊预热温度- 层间温度- 后热温度-热处理温度及时间焊道/ 焊层焊接方法填充金属焊接电流电弧电压(V)焊接速度(cm/min)线能量(kJ/cm)牌号直径(mm)极性电流(A)1 电弧焊J507 4.0 直流90-100 10-18 5-102-3 电弧焊J507 3.2 直流90-120 22-28 5-12焊条( 焊剂) 烘干参数焊条(焊剂)牌号烘干温度(℃)烘干时间(h)恒温温度(℃)J507 350 1 100-120焊接工艺评定编号:1618简图及说明:焊肉高度详见图纸。

钢结构焊接工艺卡工程名称广州-*****单元名称高密度乙烯分项名称钢结构焊接材质Q235B 规格角焊缝焊接方式手工电弧焊预热温度- 层间温度- 后热温度-热处理温度及时间焊道/ 焊层焊接方法填充金属焊接电流电弧电压(V)焊接速度(cm/min)线能量(kJ/cm)牌号直径(mm)极性电流(A)1 电弧焊J422 4.0 直流90-100 10-18 5-102-3 电弧焊J422 3.2 直流90-120 22-28 5-12焊条( 焊剂) 烘干参数焊条(焊剂)牌号烘干温度(℃)烘干时间(h)恒温温度(℃)J422 150 1 100-120焊接工艺评定编号:1674简图及说明:T型接头和角型接头。

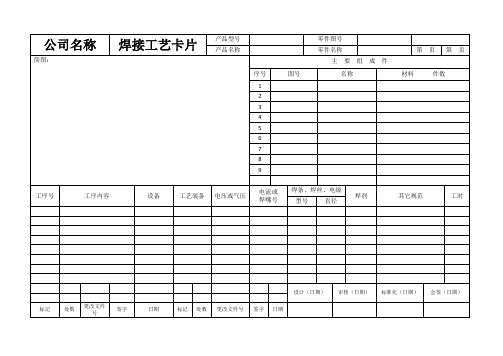

11种机械加工工艺卡片(模板)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

公司名称

砂型铸造工艺卡片

产品型号

零件图号

产品名称

零件名称

第页

第页

材料编号

毛重

浇冒口重

收得率

每箱总重

每台件数

模样

砂箱

砂型与涂料

芯

撑

编号

砂芯

材料

名称

规格

砂型名称

面砂编号

背砂编号

涂料编号

数量

芯盒编号

芯盒编号

芯盒编号

强度等级

每毛坯可制件数

备

注

工时定额(单件)

牌号

规格尺寸

工序

牌号

规格尺寸

工序

工序号

工序

名称

工序内容

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

重量

序号

工序

名称

工序内容与要求

设备与工具

材料

施工条件

工时

颜色

代号

型号与名称

定额

粘度

厚度

干燥

时间

单件

准终

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

公司名称

机械加工工艺卡片(范本)

工 序 内 容

车端面打中心孔 车外圆Ф 120长度192.5mm 工件调头,打中心孔 车外圆Ф 120长度152.5mm 车外圆Ф 140长度355.5mm 车外圆Ф 160长度29.5mm 工件调头,车端面 打深孔,钻孔Ф 6 钻孔Ф 8.6攻丝1/8" 镗床加工端头孔攻丝M20*45 铣床加工槽

Hale Waihona Puke 切削 深度 mm切削 速度 m/min

每分钟转 数或往复 次数

100 100 80 80 60 40 80 60 120

0.2 0.2 0.2 0.2 0.2 0.2 0.05 0.2 0.2

C630 C630 C630 C630 C630 C630 C630 C630 T6110 52K

设计(日期) 审核(日期) 2012.12.29

4月25日 轴 2 备注 工人技术 等级

工艺装备名称及编号 进给量 mm/r 设备名称 及编号 C630 夹具 4爪 4爪 4爪 4爪 4爪 4爪 4爪 4爪 4爪 V形铁 平口钳 YG8 中心钻 YG8 YG8 YG8 YG8 加长钻头 丝锥 丝锥 铣刀 千分尺 游标卡尺 千分尺 千分尺 游标卡尺 游标卡尺 游标卡尺 游标卡尺 游标卡尺 游标卡尺 刀具 量具

标准化(日期) 会签(日期)

标记

更改文件号

签字

日期

标记

处数

更改文件号

签字 日期

230120标记日期标记签字日期c6304爪毛胚种类每台件数备注工人技术等级工艺装备名称及编号机械加工工艺卡片提升机373零部件名称零部件图号4月25日轴游标卡尺游标卡尺标准化日期中心钻yg8yg8yg8游标卡尺会签日期刀具yg8游标卡尺游标卡尺量具千分尺游标卡尺千分尺千分尺游标卡尺铣刀丝锥加长钻头yg8丝锥v形铁平口钳4爪4爪4爪4爪审核日期宝盈公司机械加工工艺卡片产品型号产品名称夹具4爪4爪t611052kc630c630c630c630更改文件号签字处数更改文件号每毛胚可制件数切削深度mmc630c630c630c6304爪4爪每分钟转数或往复次数设备名称及编号车外圆160长度29

最新工艺卡片跟工序卡片

车间

工序号

工序名称

材料牌号

金工

5

钳

HT150

毛坯种类

毛坯外形尺寸

毛坯制件数

每台件数

铸件

85mm×85mm宽38mm

1

设备名称

设备型号

设备编号

同时加工数

钳台

1

夹具编号

夹具名称

切削液

无

工位器具编号

工位器具名称

工序工时

准终

单件

2

min

工步号

工 步 内 容

工 艺 装 备

主轴

转速(r/min)

切削

速度(m/min)

游标卡尺

1.3min

5

钳工手工制作孔R1.5

金工

钳

出油口铲刀

2min

6

去毛刺

金工

钳

手用铰刀

3min

7

8

9

10

11

12

13

14

唐山工职院

机械加工工序卡

产品型号

零部件图号ห้องสมุดไป่ตู้

共6页

产品名称

零(部)件名称

尾座体盖

第 1 页

车间

工序号

工序名称

材料牌号

金工

1

车

HT150

毛坯种类

毛坯外形尺寸

毛坯制件数

每台件数

铸件

85mm×85mm宽38mm

主轴

转速(r/min)

切削

速度(m/min)

进给量(mm/r)

切削

深度(mm)

进给

次数

工步工时

机动(min)

辅助

7

半精镗孔至φ250—0。021,保证加工精度及表面粗糙度

钢结构焊接工艺卡

工程名称单元名称分项名称钢结构焊接材质Q345B 规格δ=4~δ=30 焊接方式手工电弧焊预热温度- 层间温度- 后热温度-热处理温度及时间焊道/ 焊层焊接方法填充金属焊接电流电弧电压(V)焊接速度(cm/min)线能量(kJ/cm)牌号直径(mm)极性电流(A)1 电弧焊J507 4.0 直流90-100 10-18 5-102-3 电弧焊J507 3.2 直流90-120 22-28 5-12焊条 ( 焊剂 ) 烘干参数焊条(焊剂)牌号烘干温度(℃)烘干时间(h)恒温温度(℃)J507 350 1 100-120焊接工艺评定编号:1618简图及说明:焊肉高度详见图纸。

项目质量保证师:项目焊接负责人:编制:年月日工程名称单元名称分项名称钢结构焊接材质Q235B 规格角焊缝焊接方式手工电弧焊预热温度- 层间温度- 后热温度-热处理温度及时间焊道/ 焊层焊接方法填充金属焊接电流电弧电压(V)焊接速度(cm/min)线能量(kJ/cm)牌号直径(mm)极性电流(A)1 电弧焊J422 4.0 直流90-100 10-18 5-102-3 电弧焊J422 3.2 直流90-120 22-28 5-12焊条 ( 焊剂 ) 烘干参数焊条(焊剂)牌号烘干温度(℃)烘干时间(h)恒温温度(℃)J422 150 1 100-120焊接工艺评定编号:1674简图及说明:项目质量保证师:项目焊接负责人:编制:年月日T型接头和角型接头钢结构焊接工艺卡。

钢结构制造通用工艺

5551一、下料通用工艺1 范围本通用工艺规定了下料的工艺规那么,适用于本公司的产品材料的下料。

2 下料前的准备2.1 看清下料单上的材质、规格、尺寸及数量等。

2.2 核对材质、规格与下料单要求是否相符。

材料代用必须严格履行代用手续。

2.3 查看材料外观质量〔疤痕、夹层、变形、锈蚀等〕是否符合有关质量规定。

2.4 将不同工件所用相同材质、规格的料单集中,考虑能否套料。

2.5 号料2.5.1 端面不规那么的型钢、钢板、管材等材料号料时必须将不规那么局部让出。

钢材外表上如有不平、弯曲、扭曲、波浪等缺陷,在下料切割和成形加工之前,必须对有缺陷的钢材进行矫正。

2.5.2 号料时,应考虑下料方法,留出切口余量。

有下料定尺挡板的设备,下料前要按尺寸要求调准定尺挡板,并保证工作可靠,下料时材料靠实挡板。

3 下料3.1 剪板下料3.1.1 钢板、角钢、扁钢下料时,应优先使用剪切下料。

钢板、扁钢用龙门剪床剪切下料,角钢用冲剪机剪切下料。

3.1.2 用剪床下料时,剪刃必须锋利,并应根据下料板厚调整好剪刃间隙,其值见下表钢板厚度mm 4 5 6 7 8 9 10剪刃间隙 mm 0钢板厚度mm 11 12 13 14 15 16 205552剪刃间隙3.1.3 剪切最后剩下的料头必须保证剪床的压料板能压牢。

3.1.4 下料时应先将不规那么的端头切掉。

3.1.5 切口断面不得有撕裂、裂纹、棱边。

3.1.6 龙门剪床上的剪切工艺3.1.6.1 首先清理工件并划出剪切线,将钢板放至剪床的工作台面上,使钢板的一端放在剪床台面上以提高它的稳定性,然后调整钢板,使剪切线的两端对准下刀口,控制操作机构将剪床的压紧机构先将钢板压牢,接着进行剪切。

剪切狭料时,在压料架不能压住板料的情况下可加垫板和压板,选择厚度相同的板料作为垫板。

3.1.6.2 剪切尺寸相同而数量又较多的钢板、型材时,利用挡板〔前挡、后挡板和角挡板〕定位,免去划线工序。

简单阶梯轴的加工工艺卡

简单阶梯轴的加工工艺卡

工艺卡名称:简单阶梯轴的加工工艺卡

工艺卡编号:GK-001

工艺卡内容:

1. 材料准备:

- 钢材:选择合适的材质钢材,如45#钢。

- 钢材切割:根据轴的长度要求,将钢材切割成合适尺寸。

- 清理:对切割后的钢材进行清理,去除切割时产生的毛刺和灰尘。

2. 机械加工:

- 粗加工:将切割后的钢坯进行粗加工,可使用车床进行外圆加工。

- 热处理:对轴进行热处理,如淬火处理,以提高其硬度和强度。

- 精加工:在车床上进行细加工,对轴进行径向和端面的加工,以使其尺寸精确并达到要求的表面光洁度。

3. 表面处理:

- 除锈和清洗:对加工好的轴进行除锈和清洗处理,以去除表面的氧化物和油污等杂质。

- 酸洗:将轴浸泡于酸性溶液中,以去除可能残留在表面的氧化物。

- 镀镍:将轴进行镀镍处理,以提高其抗腐蚀性和表面硬度。

4. 检验与调整:

- 外观检查:对轴的外观进行检查,确保表面光滑无裂纹。

- 尺寸检查:使用合适的测量工具,对轴的直径、长度等尺寸进行检查,确保符合要求。

- 热处理效果检查:对经过热处理的轴进行检查,确保硬度和强度达到要求。

5. 包装与存储:

- 包装:使用合适的包装材料,将轴进行包装,以保护其表面不受损。

- 标识:在包装上标明轴的规格、材质和生产日期等信息。

- 存储:将包装好的轴存放在干燥、通风的仓库中,避免与湿气和腐蚀物接触。

备注:

- 上述工艺卡仅为简单阶梯轴的加工工艺示例,并不包括全部步骤和细节。

- 加工工艺应根据具体产品的要求和实际情况进行调整和优化。

完整版钢结构焊接工艺卡与返修工艺卡

焊接工艺卡(一)焊接工艺卡(二)-艺项目名称 焊接方法 焊接设备 焊接接头形式:焊 接 材 料 焊条电弧焊 直流焊机 牌号J422 J422规格 ①3.2 ①4.0机械化程度 电流种类 烘烤温度(C )手工 直流 保温150 1501h 1h管线号焊缝号 材质/规格输煤系统钢结构栈桥的所有翼缘板对接焊缝及定 位焊缝 (母材规格为 HW300*300*10*15, HW250*250*9*14,材质为 Q235B )材质:Q235B/ Q235B 厚度=10 ( 9) / d =10 (14) 预热温度(C )(允许最低值)层间温度(C )(允许最低值) 保持预热时间 温度范围(C ) 保温时间 降温速度__________ / 加热方式焊后热处理升温速度 冷却方式 加热方式0 1 Q 、接卡号 002 2011 年 10 月 30 日编制***审核***焊接工艺评定报告编号 HGP607-B10-(I-1)SV3G焊接位置平焊无损检测RTUTMTPT比例 / 20%/ / 合格级别/n 级//其它检测:/焊缝 层次焊条(焊丝)焊剂 牌号气体种 类及 纯度气体流 量 (L/mi n )焊接 电流 (A ) 焊接 电压(V ) 焊接速度(cm /min)电流 极性线能量KJ/cm牌号直径 (伽) 1 J422 ①3.2 / / / 80-100 23-28 7-9 正2 J422 ①4.0 / / / 120-140 23-288-9 正:3J422①4.0///90-11023-288-9正艺数工 参钨极类型及直径 熔滴过度形式 摆动或不摆动焊_ 焊前清理和层间清理技术措施其它说明摆动焊 _______ 用砂轮机清理喷嘴直径(伽) 焊丝送进速度(cm /min )摆动参数清根方法砂轮清理1. 焊接前将焊接区域及周围 20mm 范围内的油污、锈蚀、水及其他有害杂质清理干净。

2. 定位焊与第一层焊接规范相同,沿焊缝长度均布,焊缝长度30mm。

工艺卡片和过程卡

设备编号

同时加工件数

真空炉

夹具编号

夹具名称

切削液

工位器具编号

工位器具名称

工序工时(分)

准终

单件

工步号

工步内容

工艺装备

主轴转速

切削速度

进给量

切削深度

进给次数

工步工时

r/min

m/min

mm/r

mm

机动

辅助

1

检验

游标卡尺

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

机械加工工序卡片

mm

机动

辅助

1

粗铣上下两平面

端面铣刀

255

24

0.18

1.5

1

1.14

1.76

2

精铣上下两平面

端面铣刀

352

24

0.14

0.5

1

0.26

1.16

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

机械加工工序卡片

产品型号

零件图号

产品名称

零件名称

转速器盘

共

8

页

第

4

页

车间

工序号

工序名称

材料牌号

端面车刀,专用夹具,

6

铣

铣Ф9孔端两端面

X62W

端面车刀,专用夹具,游标卡尺

7

钻

钻Ф10孔及Ф6孔

Z535

麻花钻,专用夹具,内径百分尺

8

钻

钻Ф9孔

Z535

麻花钻,专用夹具,内径百分尺

设计(日期)

钢结构制作工艺卡

钢结构制作工艺卡一、前言二、材料准备1、钢材选型根据设计要求和结构受力情况,选择合适的钢材型号和规格,如Q235、Q345 等。

确保钢材具有合格的质量证明书,对钢材进行外观检查,不得有裂缝、结疤、折叠、分层等缺陷。

2、材料切割采用火焰切割、等离子切割或机械切割等方法,将钢材切割成所需的尺寸和形状。

切割后的边缘应平整、光滑,无锯齿状和毛刺。

3、材料矫正对变形的钢材进行矫正,可采用机械矫正或火焰加热矫正的方法。

矫正后的钢材表面不应有明显的凹痕和损伤。

三、构件加工1、焊接坡口加工根据焊接工艺要求,在构件连接处加工焊接坡口。

坡口形式和尺寸应符合相关标准和规范。

2、钻孔使用钻床或磁力钻在构件上进行钻孔,孔径和孔距应符合设计要求。

钻孔后应清除孔边的毛刺和铁屑。

3、构件组装将加工好的零件按照设计图纸进行组装,使用定位焊固定。

组装时应保证构件的尺寸精度和几何形状符合要求。

四、焊接工艺1、焊接方法选择根据构件的材质、厚度和结构形式,选择合适的焊接方法,如手工电弧焊、气体保护焊、埋弧焊等。

2、焊接材料选择选用与母材相匹配的焊接材料,如焊条、焊丝和焊剂。

焊接材料应具有合格的质量证明书。

3、焊接参数确定根据焊接方法和焊接材料,确定合适的焊接电流、电压、焊接速度和焊接顺序等参数。

4、焊接质量检验对焊缝进行外观检查,不得有裂纹、气孔、夹渣、未焊透等缺陷。

进行无损检测,如超声波探伤、射线探伤等,确保焊缝质量符合设计和规范要求。

五、表面处理1、除锈采用喷砂、抛丸或酸洗等方法,去除构件表面的锈迹和氧化皮。

除锈后的表面质量应达到设计要求的除锈等级。

2、涂装对除锈后的构件进行涂装,涂层应均匀、无漏涂、无剥落。

涂装前应保证构件表面清洁、干燥。

六、质量控制1、过程检验在制作过程中,对每个工序进行检验,发现问题及时整改。

2、成品检验对制作完成的钢结构构件进行全面检验,包括尺寸、形状、焊缝质量、表面处理等。

3、质量记录做好质量检验记录,包括检验项目、检验结果、检验人员等信息,以便追溯。

钢结构加工工艺卡

钢结构加工工艺卡乌审旗干燥车间二期工程H型钢构件加工工艺卡片榆林市鑫天赐钢结构工程有限公司2016年3 焊接(二级焊缝)腹板和翼缘板材料拼接;其他设计有二级焊缝要求的部位(如腹板-翼缘板T型焊缝);三级焊缝。

开料组交流手工弧焊机、直流手工弧焊机、CO2气体保护焊、焊条烘箱钢平台4 切割对H型钢的翼板、腹板、端头板等采用气割;对零星的厚度小于12mm的劲板、连接板采用剪切。

开料组多头直线切割机、半自动切割机、剪板机5 边缘加工焊接坡口(对接或角焊缝坡口)加工开料组半自动切割机6 钻孔采取套模法并与连接板配钻或划线钻孔开料组Z50摇臂钻床、7 H型钢组装将上、下翼板与腹板组立点焊成型焊接组H型钢组立机8 H型钢焊接将上、下翼板与腹板组立焊接成型焊接组门式自动埋弧机9 H型钢校正校正翼缘板焊接变形焊接组H型钢翼缘校正调直机10 构件总装将端板、底板、连接板、加劲板点焊固定并焊接总拼组交流电焊机钢平台、地模、卡兰或铁锲子夹具11 涂装除去焊疤并抛丸除锈;表面防锈漆、中间漆、面漆涂刷;根据工程要求及构件规格进行分类、打包综合组抛丸机、角磨机、涂装机滚筒、毛刷设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期榆林市鑫天赐钢结构工程有限公司H型钢构件加工工序卡片工程名称乌审旗干燥车间二期构件名称钢柱钢梁加工图号2016-XT-05共 1页第 1 页材料牌号Q235B工序名称放样施工班组一班组备注图示见附图工步工步内容设备工艺装备检验项目允许偏差工艺要求号1 以1:1的比例在样板台上放出全样,放样时先作出水平控制线,并作出其垂线作为基准,弹出十字线,二线必须垂直。

钢平台石笔、粉线平行线距离和分段尺寸±0.5mm1.号料切割预留量:(1)自动气割加工余量为3mm;(2)手工气割加工余量为4mm;;(3)气割后需铣端或刨边的加工余量为5~6mm;(4)剪切后无需铣端或刨边的加工余量为0mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

划针、样冲

对角线差

1.0mm

3

制作样板和样杆作为下料、弯制、刨、制孔等加工的依据。并在其上注明图号、零件名称、数量、材料品种、规格、加工符号。

油毡、铁皮

宽度、长度

±0.5mm

4

工件要考虑加工余量,焊接构件要按工艺要求预留焊接收缩余量。

孔距

±0.5mm

2.焊接纵向收缩余量:

(1)对接焊缝 0.15~0.3mm/m

钢平台

石笔、粉线

平行线距离和分段尺寸

±0.5mm

1.号料切割预留量:

(1)自动气割加工余量为3mm;

(2)手工气割加工余量为4mm;;(3)气割后需铣端或刨边的加工余量为5~6mm;

(4)剪切后无需铣端或刨边的加工余量为0mm。

2

据此十字线逐一划出其它控制线和点,核对各部件的尺寸,并在节点旁注上尺寸,以备复查和自检。

交流手工弧焊机、门式自动埋弧焊机

对口错边(Δ)

t/10且不大于3.0

2

开坡口:本工程二级焊缝焊件厚度大于6mm的,为使电弧能直接作用到焊缝根部 ,保证焊透,焊件端面应开单面V型坡口;对于厚度为6mm的板件可以不开坡口。坡口采用直线切割机气割。

半自动直线切割机

间隙(a)

±1.0

3

设引弧板:在对接焊缝两侧设置引弧板,其板厚、材质、坡口型式及尺寸应与焊件相同。待焊接完后,将引弧板用气割切除,对焊件边缘进行修磨,严禁用锤击落。

(2)连续角焊缝0.2~0.4mm/m

(3)间断角焊缝0.05~0.1mm/m

加工样板的角度

±20'

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更ห้องสมุดไป่ตู้文件号

签字

日期

市鑫天赐钢结构工程

H型钢构件加工工序卡片

工程名称

乌审旗干燥车间

构件名称

钢柱 钢梁

加工图号

2016-XT-05

共 1 页

第 1 页

腹板和翼缘板材料拼接;其他设计有二级焊缝要求的部位(如腹板-翼缘板T型焊缝);三级焊缝。

开料组

交流手工弧焊机、直流手工弧焊机、CO2气体保护焊、焊条烘箱

钢平台

4

切割

对H型钢的翼板、腹板、端头板等采用气割;对零星的厚度小于12mm的劲板、连接板采用剪切。

开料组

多头直线切割机、半自动切割机、剪板机

5

边缘加工

2016-XT-05

焊接坡口(对接或角焊缝坡口)加工

开料组

半自动切割机

6

钻孔

采取套模法并与连接板配钻或划线钻孔

开料组

Z50摇臂钻床、

7

H型钢组装

将上、下翼板与腹板组立点焊成型

焊接组

H型钢组立机

8

H型钢焊接

将上、下翼板与腹板组立焊接成型

焊接组

门式自动埋弧机

9

H型钢校正

校正翼缘板焊接变形

焊接组

H型钢翼缘校正调直机

10

构件总装

工时

1

放样

放样以1:1的比例在样板台上放出全样,核对各部件的尺寸;制作样板和样杆作为下料、弯制、刨、制孔等加工的依据。

总拼组

钢平台、地模

2

号料

号料前必须了解原材料的钢号及规格,按工艺要求予留切割、加工余量及焊接收缩量。

开料组

交流手工弧焊机、直流手工弧焊机、CO2气体保护焊、焊条烘箱

样板与样杆

3

焊接(二级焊缝)

交流手工弧焊机、

外观检查

符合GB50205

4

焊件清理:施焊前,对焊件的坡口进行检查,焊接区域的铁锈、油污及水汽必须清除干净,方可施焊。

角磨机

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

市鑫天赐钢结构工程

H型钢构件加工工序卡片

工程名称

乌审旗干燥车间

构件名称

钢柱 钢梁

加工图号

(4)剪切后无需铣端或刨边的加工余量为0mm。

2

划线和号料前首先根据料单检查清点样板与样杆,按号料要求整理好样板。

钢平台

石笔、划针、样冲

孔距

±0.5mm

3

号料时可先按毛料接长,腹板和翼缘板在组合前应先接长(对接)。

卷尺

4

应按工艺要求予留切割、加工余量及焊接收缩量,上、下翼缘与腹板的拼接头应相互错开不小于200mm的距离,与加筋肋的位置也应错开10t(t为腹板厚度)以上,

将端板、底板、连接板、加劲板点焊固定并焊接

总拼组

交流电焊机

钢平台、地模、卡兰或铁锲子夹具

11

涂装

除去焊疤并抛丸除锈;表面防锈漆、中间漆、面漆涂刷;根据工程要求及构件规格进行分类、打包

综合组

抛丸机、角磨机、涂装机

滚筒、毛刷

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

市鑫天赐钢结构工程

2016-XT-05

共 2 页

第 1 页

材料牌号

Q235B

工序名称

二级焊缝

施工班组

二班组

备 注

图

示

坡口加工图

工步号

工 步 容

设备

工艺装备

检验项目

允许偏差

工艺要求

1

腹板和翼缘板在组合前应先接长(对接)。在焊接接长钢板时,须认真清理板材表面及坡口接缝,选用合适的焊接规参数及防变形措施(可以采用予变形),焊接材料选用E5015焊条以及H08MnA+HJ431匹配组合进行定位焊和埋弧自动焊,焊接材料应按要求烘烤、保温并适时使用。

材料牌号

Q235B

工序名称

号 料

施工班组

一班组

备 注

图

示

见附图

工步号

工 步 容

设备

工艺装备

检验项目

允许偏差

工艺要求

1

号料前必须了解原材料的钢号及规格,检查原材料的质量。

钢平台

游标卡、尺角尺、卷尺

零件外形尺寸

±1.0mm

1.号料切割预留量:

(1)自动气割加工余量为3mm;

(2)手工气割加工余量为4mm;;(3)气割后需铣端或刨边的加工余量为5~6mm;

乌审旗干燥车间二期工程

H型钢构件加工工艺卡片

市鑫天赐钢结构工程

2016年

市鑫天赐钢结构工程

H型钢构件加工工艺过程卡片

工程名称

乌审旗干燥车间

文件编号

2016-JG-05

加工图号

2016-XT-05

共 1 页

第 1 页

材料牌号

Q235B

产品(构件)名称

钢柱 钢梁

备 注

工序号

工序名称

工序容

班组

设备

工艺装备

H型钢构件加工工序卡片

工程名称

乌审旗干燥车间二期

构件名称

钢柱 钢梁

加工图号

2016-XT-05

共 1 页

第 1 页

材料牌号

Q235B

工序名称

放样

施工班组

一班组

备 注

图

示

见附图

工步号

工 步 容

设备

工艺装备

检验项目

允许偏差

工艺要求

1

以1:1的比例在样板台上放出全样,放样时先作出水平控制线,并作出其垂线作为基准,弹出十字线,二线必须垂直。

2.焊接纵向收缩余量:

(1)对接焊缝 0.15~0.3mm/m

(2)连续角焊缝0.2~0.4mm/m

(3)间断角焊缝0.05~0.1mm/m

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

市鑫天赐钢结构工程

H型钢构件加工工序卡片

工程名称

乌审旗干燥车间

构件名称

钢柱 钢梁

加工图号