自动送料小车控制

送料小车PLC控制

目录1设计任务与要求 (1)1.1课程设计任务 (1)1.2课程设计要求 (1)2 设计方案 (3)2.1运料小车的运动分析 (3)2.2设备控制要求 (4)2.3整体方案论证 (4)2.4系统资源分配 (5)2.4.1 I\ O地址分配 (5)2.4.2 数字量输入部分 (5)2.4.3 数字量输出部分 (6)3硬件电路设计 (7)4软件设计 (9)4.1.1 梯形图 (9)4.1.2 指令表 (12)5 调试过程 (15)5.1呼叫按钮 (15)5.2行程开关 (15)5.3比较 (15)5.4向左运动 (15)5.5向右运动 (15)5.6调试操作 (16)6 结论 (18)参考文献 (19)1设计任务与要求1.1课程设计任务任务描述某自动生产线上运料小车的运动如图所示,运料小车由一台三相异步电动机拖动电动机正转,小车右行,电机反转,小车左行。

在生产线上有5个编码为1~5的站点供小车停靠,在每一个停靠站安装一个行程开关以监测小车是否到达该站点。

对小车的控制除了启动按钮和停止按钮之外,还设有5个呼叫开关(SB1~SB5)分别与5个停靠点相对应。

1.2课程设计要求(1)按下启动按钮,系统开始工作,按下停止按钮,系统停止工作;(2)当小车当前所处停靠站的编码小于呼叫按钮SB的编码时,小车向右运行,运行到呼叫按钮SB所对应的停靠站时停止;(3)当小车当前所处停靠站的编码大于呼叫按钮SB的编码时,小车向左行,运行到呼叫按钮SB所对应的停靠站时停止;(4)当小车当前所处停靠站的编码等于呼叫按钮SB的编码时,小车保持不动;(5)呼叫按钮开关SB1~SB5应具有互锁功能,先按下者优先。

(6)设计PLC硬件电器连接图。

(7)设计PLC控制程序(梯形图或指令程序)。

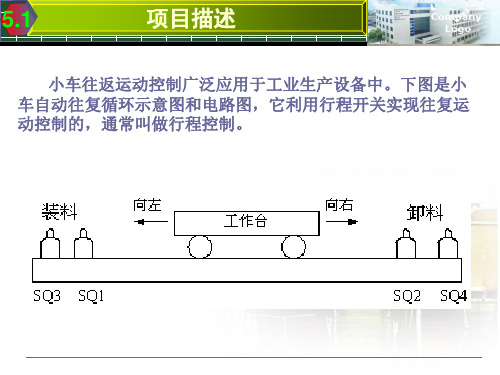

2 设计方案2.1运料小车的运动分析某自动生产线上运料小车的运动如图2-1所示:图2-1运料小车示意图运料小车由一台三相异步电动机拖动,电机正转,小车向右行,电机反转,小向左行。

基于PLC的自动控制送料小车控制设计

西安航空职业技术学院毕业设计(论文)论文题目:基于PLC 的自动控制运送料小车设计所属系部:电子工程系指导老师:职称:讲师学生姓名:学号:专业:应用电子西安航空职业技术学院制西安航空职业技术学院毕业设计(论文)任务书题目:基于PLC 的自动控制运送料小车设计任务与要求:1实现送料小车的手动和自动化的转化2根据控制要求进行了小车系统的具体设计3 时间:2010年 8月 20 日至2010 年 10 月 20 日共 8 周所属系部:电子工程系学生姓名:学号:专业:应用电子指导单位或教研室:西安航空职业技术学院指导教师:职称:讲师西安航空职业技术学院制摘要可编程序控制器(Programmable controller )简称PLC ,由于PLC 的可靠性高、环境适应性强、灵活通用、使用方便、维护简单,所以PLC 的应用领域在迅速扩大。

对早期的PLC ,凡是有继电器的地方,都可采用。

而对当今的PLC 几乎可以说凡是需要控制系统存在的地方就需要PLC 。

尤其是近几年来,PLC 的成本下降,功能又不段增强,所以,目前PLC 在国内外已被广泛应用于各个行业。

本设计是为了实现送料小车的手动和自动化的转化,改变以往小车的单纯手动送料,减少了劳动力,提高了生产效率,实现了自动化生产!而且本送料小车的设计是由于工作环境恶劣,不允许人进入工作环境的情况下孕育而成的。

本文从第一章送料小车的系统方案的确定为切入点,介绍了为什么选用PLC 控制小车;第二章介绍了送料小车的应达到的控制要求;第三章STEP7-Micro/WIN32编程软件介绍及功能;第四章根据控制要求进行了小车系统的具体设计,包括端子接线图、梯形图(分段设计说明和系统总梯形图和程序指令设计;最后得出结论。

关键词:PLC ;送料小车;控制;程序设计AbstractProgrammab le logic contro ller referred to PLC ,because of the high reliability PLC adaptability,flexib ility ,enviro nment ,use convenient,simp le maintenance ,so the application of PLC in the rapidly expanding. In early PLC ,always have relays p lace ,can use. But in today's PLC to control system that almost say there is need of place of PLC. Especially in recent years, the cost of PLC , functionand not increase, so ,at the moment ,PLC at home and abroad,has been widely used in various industries.In order to achieve the design of the car feed the transformatio n of manual and automated ,simp le to change the past,car manual feed ,a reduction of the workforce , increased productivity,auto mated production! Feeding and the car is designed to be as a result of bad working conditions are not allowed to enter the working environment of the circumstances formed.This article from the first chapter of the feed system of the car identified as an entry point to introduce a car Why choose PLC control; Chapter II introduced the car feed the control requirements to be met; Chapter III under the control of the car system to carry out thespecific design ,includ ing the terminal wiring diagram ,ladder diagram (Sub-total system design descriptions and ladder and procedures for instruction design; the final conclusion.Key words: PLC; Feeding Car; Control; Program Design目录前言...................................................................... ........................................................................ .. (1)1 控制系统介绍和控制过程要求...................................................................... (2)1.1 控制系统在送料小车中的作用与地位 (2)1.2 控制系统介绍 (2)2送料小车系统方案的选择...................................................................... .. (4)2.1 可编程控制器 P LC 的优点 (4)2.2 小车送料系统方案的选择 (5)3 STEP7-Micro/WIN32编程软件介绍及功能 . ................................................................... (6)3.1 STEP7-Micro/WIN32编程软件介绍 (6)3.2、基本功能 (6)3.3、其他功能 (6)4基于PLC 的送料小车接线图及梯形图 . ................................................................... . (9)4.2 PLC端子接线图 (10)4.3 梯形图分段设计·································· (12)4.4 程序运行原理说明调试与完善 (16)4.5 系统总梯形图设计 (17)4.6 小车程序设计 . ................................................................... ........................................................................ .. (22)结论...................................................................... ........................................................................ .. (27)谢辞...................................................................... ........................................................................ .. (28)参考文献 ..................................................................... ........................................................................ . (29)基于PLC 的自动控制运料小车的设计前言随着社会迅速的发展,各机械产品层出不穷。

基于PLC的自动送料小车的控制系统设计

基于PLC的自动送料小车的控制系统设计自动送料小车是一种常见的物流设备,可以用于在仓库中实现自动化的物料搬运和送料任务。

该系统的核心是PLC(可编程逻辑控制器),通过编程控制小车的运动和各种操作。

设计一个基于PLC的自动送料小车控制系统时,需要考虑以下几个方面:1.系统结构设计:首先,需要设计系统的硬件结构,包括小车的运动系统、送料装置、传感器和PLC控制器等。

根据实际需求,选择适当的电机和传动装置,确保小车能够平稳、高效地运动。

同时,安装传感器来检测货物位置、安全障碍等信息,并将其与PLC连接起来,实现数据的传输和交互。

2.控制逻辑设计:在PLC控制器中,需要编写程序实现小车的控制逻辑。

根据实际应用场景,编写适当的算法,控制小车的启动、停止、加速、减速以及转弯等动作。

同时,根据传感器的反馈信息,判断货物的位置,确保小车能准确地将货物送到目的地。

此外,还可以添加一些安全措施,如碰撞检测、急停装置等,保障人员和设备的安全。

3.用户界面设计:为了便于操作和监控,可以设计一个人机界面(HMI),通过触摸屏或键盘等设备,与PLC进行交互。

在界面上,显示小车的状态、当前任务、货物数量等信息,同时还可以设置一些操作按钮,如启动、停止、重置等,方便用户进行操作。

4.网络通信设计:为了进一步提高系统的自动化程度,可以将PLC与上位机或其他设备进行网络通信。

通过网络通信,可以实现远程监控、数据传输、故障诊断等功能,提高系统的可靠性和效率。

最后,为了保证系统的可靠性和稳定性,需要进行充分的测试和调试。

对小车的运动、控制逻辑、传感器等进行全面测试,并进行相应的优化和调整,直到系统能够正常工作。

总之,基于PLC的自动送料小车控制系统设计,需要考虑系统结构、控制逻辑、用户界面和网络通信等方面,确保系统能够稳定、高效地运行,提高物流作业的自动化水平。

plc五工位送料小车自动控制示

目录引言 (1)1.课程设计目的 (1)1.1课程设计描述和目标 (2)1.1.1课程设计描述 (2)1.1.2.课程设计目标 (2)2.系统总体方案设计 (3)2.1 系统硬件设计 (3)2.1.1 PLC的选型 (3)2.1.2 S7-200224简介 (3)2.2 系统变量定义及分配表 (3)2.3 系统接线图设计 (4)3.控制系统程序设计 (5)3.1 控制程序流程图设计 (5)3.2五工位送料小车自动控制主电路图 (6)3.3 PLC控制梯形图设计 (7)4.系统调试及结果分析 (13)4.1 系统调试及解决的问题 (13)4.2结果分析 (13)设计总结 (14)参考文献 (15)引言自动控制系统已被广泛应用于人类社会的各个领域。

在工业方面,对于冶金、化工、机械制造等生产过程中遇到的各种物理量,包括温度、流量、压力、厚度、张力、速度、位置、频率、相位等,都有相应的控制系统。

在此基础上通过采用数字计算机还建立起了控制性能更好和自动化程度更高的数字控制系统,以及具有控制与管理双重功能的过程控制系统。

在农业方面的应用包括水位自动控制系统、农业机械的自动操作系统等。

在军事技术方面,自动控制的应用实例有各种类型的伺服系统、火力控制系统、制导与控制系统等。

在航天、航空和航海方面,除了各种形式的控制系统外,应用的领域还包括导航系统、遥控系统和各种仿真器。

此外,在办公室自动化、图书管理、交通管理乃至日常家务方面,自动控制技术也都有着实际的应用。

随着控制理论和控制技术的发展,自动控制系统的应用领域还在不断扩大,几乎涉及生物、医学、生态、经济、社会等所有领域。

运料小车是工业运料的主要设备之一。

广泛应用于自动生产线冶金、有色盒属、煤矿、港口、码头等行业,各工序之间的物品常用有轨小车来转运。

小车通常采用电动机驱动,电动机正转小车前进,电动机反转小车后退。

本文采用PLC技术,研究了运料小车的控制方法。

1.课程设计目的培养学生综合运用PLC及有关先修课程的基础知识,去解决某一实际问题的基本训练。

送料小车自动往返的电气控制

FU2 FR SB1

KM1 合上电源开关QS

KM2 SB2 SQ1 FR U V M 3~ KM2 KM1 W SQ3 SQ4 KM1 KM2 SB3 SQ2

SQ3

SQ4

KM1 SQ1 SQ2

KM2

QS L1 L2 L3

FU1

FU2 FR SB1

KM1 按下SB2, KM1线圈得电 FR U V M 3~ W

SQ3

SQ4

KM1 SQ1 SQ2

KM2

QS L1 L2 L3

FU1

FU2 FR SB1

KM1 松开SB2 电动机继 续正转 FR U V M 3~ W

KM2 SB2 SQ1 KM1 KM2 SB3 SQ2

SQ3

SQ4

KM2

SQ3 SQ4

KM1

KM1 SQ1 SQ2

KM2

QS L1 L2 L3

FU1

2.任务分析

(1)工作台怎么实现前进与后退功能? (2)工作台前进到终端后自动后退,退到原位又自动 前进,通过什么电气元件实现该功能? (3)电路中的短路、失压、过载和位置极限保护,分别 通过哪些电气器件来实现?

工作台自动往返示意图

2.任务分析 提问:能否在接触器联锁正反转控制线 路的基础上,作一些改进来实现这种自 动往返控制?

SQ3

SQ4

KM1 SQ1 SQ2

KM2

QS L1 L2 L3

FU1

FU2 FR SB1

KM1 按下SB1, 各开关复位 电机停转 FR U V M 3~ W

KM2 SB2 SQ1 KM1 KM2 SB3 SQ2

SQ3

SQ4

Байду номын сангаас

送料小车自动控制系统(“小车”文档)共3张

控制系统的主回路与电动机正反转控制主回路系统如图5-16所示。

输入输出X0 Nhomakorabea正转启动SB1

Y0 控制电动机正转接触器KM1

X1

反转启动SB2

Y1 控制电动机反转接触器KM2

X2

停止SB3

X3

右限位SQ1

X4

左限位SQ2

X5

中限位SQ3

表5-2小车控制系统I/O分配图

控制电动机正转接触器KM1 送料小车自动控制系统 图控5制-3系1统P的LC主I/回O端路子与接电线动图机正反转控制主回路系统如图5-16所示。 控制电动机正反转接触器KM12 表5-2小车控制系统I/O分配图 控表制5-2系小统车的控主制回系路统与I/电O分动配机图正反转控制主回路系统如图5-16所示。 图系5统-3的1起P动LC(I/SOB端1子、接SB线2)图、停止(SB3)需要三个按钮,起点和终点处的两个行程开关是用来自动控制小车的往复运动。

表这控系5里制统-2用 电 的小两动起车个机动控接正(制触转S系B器接1统、分触I/S别器OB分控K2M配)制1图、小停车止左(行S(BK3M)2需)要右三行个(按K图钮M1,5)-起3。1点和P终L点CI处/O的端两子个接行线程图开关是用来自动控制小车的往复运动。

只送要料对 小小车车自的动拖控动制电系动统机实现正反转控制即可。 控只制要电 对动小机车反的转拖接动触电器动机KM实2现正反转控制即可。 控图制5-3电1动P机LC正I/转O端接子触接器线KM图1 控制系统要实现送料小车在限位开关X4处装料,10S后装料结束,开始右行,碰到X3后停下来卸料,15S后左行,碰到X4后又停下来装料, 如此循环往复。 控送制料电 小动车机自正动转控接制触系器统KM1 只这要里对 用小两车个的接拖触动器电分动别机控实制现小正车反左转行控(制KM即2可)。右行(KM1)。 控制系统要实现送料小车在限位开关X4处装料,10S后装料结束,开始右行,碰到X3后停下来卸料,15S后左行,碰到X4后又停下来装料, 如此循环往复。

基于PLC的自动送料小车控制设计

STEP 7-Micro/WIN指令库,该指令库包括预先组态好的子程序和中断程序,这些子程序和中断程序都是专门为通过USS协议与驱动通讯而设计的。通过USS指令,您可以控制这个物理驱动,并读/写驱动参数。

(4)Modbus从站协议指令

STEP 7-Micro/WIN指令库包含有专门为Modbus通讯设计的预先定义的子程序和中断服务程序,使得与Modbus主站的通讯简单易行。使用Modbus从站协议指令,您可以将S7-200组态作为Modbus RTU从站,与Modbus主站通讯。

1

图1-1 送料小车

本控制系统只要是用于控制送料小车的自动送料。它既能减轻人的劳动强度又能自动准确到达人不能达到或很难到达的预定位置。如图1-1,推车机可以沿轨道上下移动,到达预定位置。推车机上是一个小型泵站,通过控制电磁阀换向,使两油缸伸出、缩回,顶出送料小车,再由各个仓位控制要料。

用PLC对送料小车实现控制,其具体要求如下:

送料小车2动作要求:送料小车负责向四个料仓送料,送料路上从左向右共有4个料仓(位置开关SQ11,SQ12,SQ13,SQ14)分别受PLC的I1.0,I1.1,I1.2,I1.3检测,当信号状态为1是,说明运料小车到达该位置。小车行走受两个信号的驱动,Q1.5驱动小车左行,Q1.4驱动小车右行。料仓要料由4个手动按钮(SB11,SB12,SB13,SB14)发出(对应于PLC为I1.4,I1.5,I1.6,I1.7)按钮发出信号其相应指示灯就亮(HL11-HL14),指示灯受PLC的Q1.0-Q1.3控制。

因此,最终我选择了用可编程控制器PLC来实现送料小车系统的控制,完成本次的设计题目。

第三章

3.1 STEP7-Micro/WIN32编程软件介绍

送料小车自动往返的PLC控制

3

输入输出接口

Company Logo

内部电路

R1

I0.0

5 .6 k S1

D1

Q1

R2

1k

D2

1M

M

DC

L+

2 4v

3

输入输出接口

Company Logo

❖ 3. 热电偶、热电阻扩展模块

❖ 4. PROFIBUS-DP通信模块

5.5 S7-200 PLC内部器件

Company Logo

31

PLC数据类型

2

编址方式

3

寻址方式

4

元件功能及地址分配

31

PLC数据类型

Company Logo

❖ 最基本的存储单位是位(bit),8位二进制数组成1个 字节(Byte),其中的第0位为最低位(LSB),第7位为 最高位(MSB)。两个字节(16位)组成1个字(Word), 两个字(32位)组成1个双字(Double word)。把位、 字节、字和双字占用的连续位数称为长度。

2

PLC基本组成

Company Logo

❖ 可编程控制器主要由CPU、存储器、基本I/O接口电路、 外设接口、编程装置、电源等组成

输入 信号

输

输

入

出

接

CPU

接

口

存储器

口

电

单元

电

路

路

编程装置

输出 设备

2

PLC基本组成

Company Logo

自动仓库运料小车的PLC控制系统

摘要PLC用存储逻辑代替接线逻辑,大大减少了控制设备外部的接线,使控制系统设计及建造的周期大为缩短,同时日常维护也变得容易起来,更重要的是使同一设备经过改变程序而改变生产过程成为可能。

本次课程设计为基于PLC的自动仓库运料小车控制系统的设计。

系统构成有10个仓库,每个仓库有一个呼叫指示灯,运料小车停在任意位置。

当呼叫指示灯亮时允许呼叫,当呼叫指示灯灭时呼叫无效。

当呼叫仓库小于小车位置,小车后退,当呼叫仓库大于小车位置,小车前行。

运料小车在被呼叫仓库位置时,要停留30分钟后允许呼叫。

本次课程设计中通过各仓库行程开关的通断情况判断小车当前位置,以便了解呼叫位置和小车当前位置的相对情况,从而控制电动机的正转、反转和停止,达到了对运料小车自动控制的设计要求。

关键词:行程开关;PLC;指示灯目录第1章绪论 (1)第2章课程设计的方案 (2)2.1概述 (2)2.2系统组成总体结构 (2)第3章硬件设计 (4)3.1模块选择 (4)3.2模块连接 (5)3.3行程开关的选择 (5)3.4系统功能及I/O分配表 (6)3.5PLC外部接线 (6)3.6电动机正反转控制设计及其选型 (7)第4章软件设计 (9)4.1程序设计流程图 (9)4.2梯形图程序设计 (10)第5章系统测试与分析/实验数据及分析 (15)第6章课程设计总结 (16)参考文献 (17)第1章绪论早期运料小车电气控制系统多为“继电器—接触器”组成的复杂系统,这种系统存在设计周期长、体积大、成本高等缺陷,几乎无数据处理和通信功能,必须有专人负责操作。

后期系统通常把PLC控制技术与变频器调速相结合,利用PLC 控制变频器,再通过变频器优良的调速性能,可实现运料小车的自动化控制。

在工业快速发展,科技日新月异的今天,运料小车应该逐渐向智能化发展。

运料小车在现代化的工厂中普遍存在。

传统的工厂依靠人力推车运料,这样浪费了大量的人力物力,降低了生产效率,不满足社会发展趋势。

自动送料装车系统PLC控制设计说明书

一、控制要求1.1 控制对象介绍自动送料装车系统是用于物料输送的流水线设备,主要是用于煤粉、细砂等材料的运输。

自动送料装车系统一般是由给料器、传送带、小车等单体设备组合来完成特定的过程。

这类系统的控制需要动作稳定,具备连续可靠工作的能力。

通过三台电机和三个传送带、料斗、小车等的配合,才能稳定、有效率地进行自动送料装车过程。

如下图所示:1.2 控制原理自动送料装车系统是通过电机和限位开关来控制的。

称重开关S2控制汽车开来或开走。

三台电机控制三个传送带。

进料开关K1控制控制进料与否。

检测开关S1控制料斗中物料的空满。

另外,在S2处增设两个七段数码管,用来统计每日的装车数。

装车数的统计采用脉冲计数的方法进行。

脉冲计数方法是当装料车装满时S2断开后,开始定时放送脉冲;当S2闭合时停止发送脉冲。

一个脉冲的宽度即为一辆汽车。

用两个数码管计数,所计的数即为装车数。

当S2接通时,红灯L1亮,绿灯L2灭,传送电动机M3运行,传送电动机M2延迟M3电动机2S运行,送料电动机M1延迟M2电动机2S运行,料斗K2延迟M2电动机2S打开出料。

当料满后(S2断开后),料斗K2关闭,电动机M1延时2S后关断,M2在M1停后2S后停止,M3在M2停止后2S后停止,L2灯亮,L1灯灭,此时汽车可以开走。

1.3 自动送料装车系统的启停过程示意图该图中从上到下是启动顺序,从下到上是停止顺序。

1.4 控制要求初始状态:红灯L1灭,绿灯L2亮,表示允许汽车开进装料,料斗K2,电动机M1,M2,M3皆为OFF。

当汽车到来时(S2接通表示),L1亮,L2灭,M3运行,电动机M2在M3通2S后运行,M1在M2通2S后运行,K2在M1通2S后打开出料。

当物料满后(用S2断开表示),料斗K2关闭,电动机M1延时2S后关断,M2在M1停2S后停止,M3在M2停2S后停止,L2亮,L1灭,表示汽车可以开走。

设计要求:当料不满(S1为OFF,灯灭),料斗开关K2关闭(OFF),灯灭,不出料,进料开关K1打开(K1为ON)进料,否则不进料。

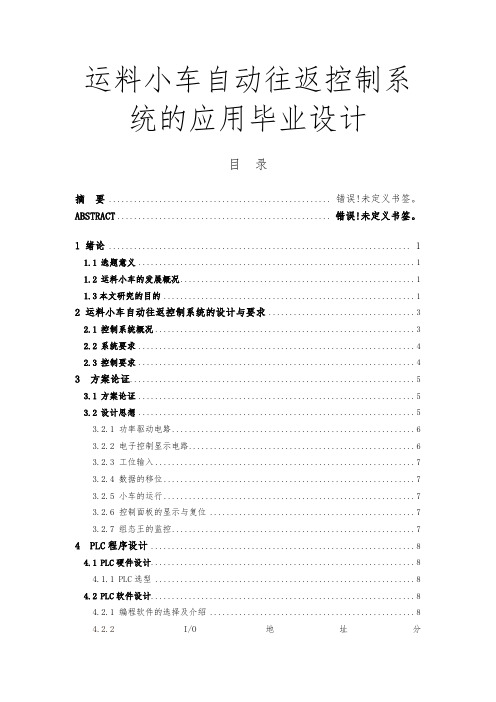

运料小车自动往返控制系统的应用毕业设计

运料小车自动往返控制系统的应用毕业设计目录摘要 ..................................................... 错误!未定义书签。

ABSTRACT................................................... 错误!未定义书签。

1 绪论 (1)1.1选题意义 (1)1.2运料小车的发展概况 (1)1.3本文研究的目的 (1)2 运料小车自动往返控制系统的设计与要求 (3)2.1控制系统概况 (3)2.2系统要求 (4)2.3控制要求 (4)3 方案论证 (5)3.1方案论证 (5)3.2设计思想 (5)3.2.1 功率驱动电路 (6)3.2.2 电子控制显示电路 (6)3.2.3 工位输入 (7)3.2.4 数据的移位 (7)3.2.5 小车的运行 (7)3.2.6 控制面板的显示与复位 (7)3.2.7 组态王的监控 (7)4 PLC程序设计 (8)4.1PLC硬件设计 (8)4.1.1 PLC选型 (8)4.2PLC软件设计 (8)4.2.1 编程软件的选择及介绍 (8)4.2.2 I/O地址分配................................................................................ .. (9)4.2.3 程序控制流程图................................................................................ (9)4.2.4 主要指令介绍................................................................................ .. (10)4.3具体运行举例 (11)4.5系统梯形图 (14)5 系统运行与仿真 (26)5.1PLC外部接线 (26)5.2PLC程序功能验证 (26)5.2.1 PLC与计算机通信设置 (27)5.2.2 计算机与PLC在线连接的建立 (27)5.2.3 下载程序 (27)5.2.4 运行和调试程序 (28)5.3组态王仿真 (28)5.4仿真小结 (28)6 结论 (30)参考文献 (31)致............................................................. 错误!未定义书签。

运料小车的PLC控制实验

运料小车的PLC控制实验一、实验目的1.学会用PLC 解决一个实际问题的思路;2.熟悉PLC 指令的功能;3.掌握程序设计中起保停电路、自锁电路和互锁电路的设计方法;二、实验器材和设备1.FX 系列PLC 一台2.FX-10P-E 或FX-20P-E 手持编程器一台3.模拟开关板一块4.编程电缆5.若干连接导线和PLC电源线6.接触器三个,一个输出控制卸料的电磁铁,一个热继电器,三个热继电器个按钮开关、2个行程开关8.内装有三相异步电动机的小车9.熔断器一个10.三极开关一个三、实验原理1.运料小车是工业送料的主要设备之一,小车通常采用电动机驱动,电动机正转小车前进,电动机反转小车后退;将PLC应用到运料小车电气控制系统,可实现运料小车的自动化控制,降低系统的运行费用;PLC运料小车电气控制系统具有连线简单,控制速度快,精度高,可靠性和可维护性好,安装、维修和改造方便等优点;工作过程如下:a. 小车启动后,前进到A地;然后做以下往复运动:到A地后停2分钟等待装料,然后自动走向B;到B地后停2分钟等待卸料,然后自动走向A;b. 小车可停在任意位置运料小车2. 运料小车的控制系统主回路三相异步电动机正反转电路图3. 运料小车控制系统控制回路传统运料小车大都是继电器控制;以继电器为主的运料小车控制系统的控制回路如下图所示;运料小车继电器控制电路4. 运料小车控制系统的控制系统构成图运料小车控制系统图的选用根据运料小车输入输出设备的分配,在I/O方面只需要6个输入口和3个输出口,同时考虑适当的余量,选用FX2N-16MR的PLC即可;6. PLC外部接线图运料小车由一台三相异步电动机拖动,电机正转,小车向右行,电机反转,小向左行;小车控制系统的输入,输出设备与PLC的I/O端对应的外部接线图如图所示;运料小车PLC外部接线图7. 运料小车I/O 分配表这个控制系统的输入有2个启动按钮开关、1个停止按钮开关、2个行程开关、热继电器共6输入点;这个控制系统需要控制的外部设备只有控制小车运动的三相电动机一个;电机有正转和反转两个状态,分别都应正转继电器和反转继电器,另外还有一个输出控制卸料电磁铁,所以输出点应该有3个;对应的地址分配表如表所示;四、实验步骤和内容1.按照元件安装图安装各电气元件;2.按照主电路原理图,完成主电路中各电气元件与电动机的接线;3.按照PLC外部接线原理图,完成输入开关、输出继电器、热继电器与PLC 接线端子的接线;4. 对程序系统与电气系统进行联合测试;五、完成实验报告,并回答下列问题1.画出运料小车的控制流程图2.依据继电器控制线路图,分析小车运动动作过程按下SB2,接触器KM1得电,小车正向运行;运行到A端时,撞行程开关ST1;时间继电器KT1得电,延时2分钟,即装料过程;时间继电器KT1计时时间到后,其常开触点闭合,接触器KM2得电,小车反向运行;反向运行至B端,撞行程开关ST2;时间继电器 KT2得电后,延时2分钟,同时卸料电磁铁得电开始卸料,整个过程为卸料过程;时间继电器KT2计时时间到后,接触器KM1得电,小车正向运行,开始下一周期过程;3.写出运料小车PLC控制的梯形图4. 运料小车控制系统语句表0 LD X0011 OR Y0002 OR T13 ANI X0004 ANI M15 ANI X0036 ANI Y0017 OUT Y0008 LDI X0009 AND X00310 OUT T0 K120011 LD X00212 OR Y00113 OR T014 ANI X00015 ANI M116 ANI X00417 ANI Y00018 OUT Y00119 LDI X00020 AND X00421 OUT T1 K120022 OUT Y00223 LDI X00024 AND X00525 OUT M126 END六、实验感想随着经济的不断发展,运料小车的应用也不断扩大到各个领域,从手动到自动,逐渐形成了机械化、自动化;本实验运用的可编程控制器实现的自动运料小车控制器,避开了以往继电器接触不良、开关易损坏等缺点,可靠性和稳定性都有所提高;在检测小车是否到装料、卸料点的时候,运用了行程开关使小车的停靠位置更加准确;同时,由于输入输出很明显,不需要好多额外的外接电路,让实验更简洁;这也是采用了成熟的可编程控制器带来的好处;即使在出现故障、紧急停止等环节中都能快捷操作;通过这次对小车自动运料的PLC控制的实验设计,让我对各个器件有了很深的认识,学到了一些课本上没有的知识,认识了一些器件的原理,包括它们的常开常闭触点以及作用,通过实际的操作,认识到了自己的不足,这使我以后会更努力的学习,来补足自己的缺点;在实验的过程中我们还得到了老师的帮助与意见;在学习的过程中,不是每一个问题都能自己解决,向老师请教或向同学讨论是一个很好的方法;。

基于PLC的自动送料小车的控制系统设计

基于PLC的自动送料小车的控制系统设计自动送料小车(Automated Guided Vehicle,AGV)是一种能够自主导航并执行货物运输任务的无人驾驶车辆。

PLC(Programmable Logic Controller)被广泛应用于工业控制系统中,它可以对AGV进行控制和监控。

本文将介绍基于PLC的自动送料小车的控制系统设计。

1.系统架构2.车辆导航AGV车辆的导航可以采用多种方式,如激光导航、磁导航、视觉导航等。

其中,激光导航是一种成熟且精度高的导航方式。

AGV车辆通过激光传感器不断扫描环境,获取地图信息并确定自己的位置,然后根据目标位置进行导航。

PLC控制器接收到目标位置后,会通过与AGV车辆的通信接口将导航指令发送给车辆。

同时,PLC控制器也会接收车辆的实时位置信息,用于实时监控和调度任务。

3.任务调度在自动送料小车的控制系统中,PLC控制器负责任务的调度和分配。

根据系统中的任务优先级和车辆当前状态,PLC控制器会为每个车辆分配相应的任务。

这些任务包括货物的取放、货物的运输、车辆的充电等。

PLC控制器会根据任务的优先级和车辆的位置、状态等信息,制定最优的调度策略。

通过合理的任务调度,可以提高系统的效率和生产能力。

4.AGV驱动器AGV驱动器负责控制车辆的运动。

它接收PLC控制器发送的运动指令,并控制车辆的速度和方向。

AGV驱动器还可以监测车辆的运动状态,如速度、位置等,并将这些信息反馈给PLC控制器。

PLC控制器可以根据车辆的运动状态进行实时监控和控制。

例如,当车辆遇到障碍物时,PLC控制器会根据传感器的反馈信息,及时调整运动方向或停止车辆的运动,确保车辆的安全。

5.系统安全性设计在自动送料小车的控制系统设计中,安全性是一个重要的考虑因素。

为了确保系统的安全运行,可以采取以下措施:-安全区域划分:将工作区域划分为安全区域和非安全区域,并通过传感器实时监测车辆与人员或其他障碍物的距离,避免发生碰撞事故。

《PLC编程与应用(三菱)》项目二任务二自动往返送料小车的 PLC 控制

任务二 自动往返送料小车的 PLC 控制

图 2-2-5 长时间延时程序

任务二 举例

例2:编制用PLC定时器控制的报警闪烁程序,要求报警时指示灯亮 5s,灭2s,如此反复。

分析:根据题目要求,需要有两个定时器,一个计接通时间,一个计停止 时间。编制程序如图2-2-6所示。

实施步骤:如图2-2-6所示,当某信号使X000接通时,定时器T1线圈 得电开始计时;经过2s后,设定时间到,T1 动合触点闭合,Y000得电接通 ,同时定时器T2线圈得电开始计时;经过T2计时5s后,设定时间到,T2动 断触点断开,T1线圈断电,Y000失电断开,同时T2线圈断电;T2动断触点 接通,T1线圈又开始得电,进行下一个循环。

任务二 自动往返送料小车的 PLC 控制

二、定时器应用举例

例1:设计一个指示灯延时3600s后点亮的PLC控制程序,要求用 PLC 双定时器延时。

分析 :由于定时器的最大设定值为32767,对于长时间延时电路,可 用多个定时器控制。

实施步骤:如图2-2-5所示,当X000接通时,定时器T0线圈得电开始 计时,经过1800s后,设定时间到,T0动合触点闭合,定时器T1线圈得电 开始计时,又经过1800s后,设定时间到,T1 动合触点闭合,Y000 线圈 得电。

二、定时器应用举例

例3:如图 2-2-7 所示为一灯塔,L1 ~ L8 为指示灯。 实施步骤: ① 输入、输出端子的分配见表2-23。

plc控制自动运料小车

毕业设计项目说明书设计题目 PLC控制自动运料小车专业机电一体化技术班级:机电13301班学号: ************设计者:指导教师:***完成时间: 2016年5月20号目录摘要、关键词 (1)第一章绪论1.1 选题意义............................................................ (2)1.2 设计内容及要求 (3)1.3 系统流程图的设计 (3)第二章系统硬件选择2.1 系统硬件的选型................................... .. (5)机械手驱动马达 (5)2.2 传感器 (6)2.2.1传感器的选型原则 (6)2.2.2 传感器的设计 (8)2.3 PLC的选择 (9)2.3.1 PLC选型 (9)2.3.2 梯形图的概述………………………………........ ... ..(10)2.4 工作台控制 (11)2.5 机械手的设计 (12)2.5.1 机械手概述 (12)2.5.2 机械手选材 (12)2.5.3混料箱设计 (13)2.6自动送料小车设计 (13)2.6.1自动送料小车概述 (13)2.6.2小车分析及计算 (13)2.6.3自动送料小车传动设计 (31)第三章系统控制设计3.1 PLC输入输出地址分配 (33)3.2 电气控制的设计 (34)3.3 送料小车系统PLC梯形图设计 (36)3.4程序指令表 (38)结束语............................................................................................. .(40) 致谢.. (41)参考文献................................................................................... ...... (42)PLC控制自动运料小车摘要近年来,随着科学技术的进步和微电子技术的迅猛发展,可编程逻辑控制器技术已经广泛应用于自动化控制领域,可编程逻辑控制器以其高可靠性和操作简单等特点,已经形成了一种工业趋势。

教案 9 送料小车往返的PLC控制(经验编程)

2、台车后退碰到 限位开关SQ2后, 台车电机M停转, 台车停车,停5s, 第二次前进,碰到 限位开关SQ3,再 次后退。

3、当后退再次碰到 限位开关SQ2时, 台车停止。

左行 后退(Y2)

小车 SB(X0)

SQ2 (X 2)

右行 前进(Y1)

SQ1 (X 1)

SQ3 (X 3 )

顶目三 自动小车的PLC控制

学习难点

第一次与第二次到达中间站的处理及第一次与第二次 回原点的处理。

采用第二次前进记忆进行第二次前进的终点和第二次 后退的控制;对计时器是否要计时进行控制。

顶目三 自动小车的PLC控制

举例:

二站运料

小车停留在A地,按下起动按钮SB1,小车在A地停留10s, 并自行打开料斗门装料,然后自动驶向B地。到达B地后,在 B地停留10s ,并自行打开车底门进行卸料,之后再驶回A地,

M3

X2 Y0

Y1

X3

第二次后退

Y1

X0 M1 X2 T0 M2 M2 M3 M8002 M1 M2

X1

M1

第一次前进

M3

T0 K50

X3

M2

第二次前进

X0

M3

第二次前进记忆

Y1

Y0

顶目三 自动小车的PLC控制

小结

1. 确定组成控制要求的各个关键点,即每状态的转换 点。 2. 在确定了各关键点的基础上,确定实现控制状态转 换的具体方案,即确定向下一状态转移的条件和对前一 状态复位的方法。 3. 采用第二次前进记忆进行第二次前进的终点和第二 次后退的控制。

开始,用反映后一个状态实现的信号去控制前一个状 态的复位。

顶目三 自动小车的PLC控制

事件

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1设计任务与要求 (1)1.1课程设计任务 (1)1.2课程设计要求 (1)2 设计方案 (3)2.1运料小车的运动分析 (3)2.2设备控制要求 (4)2.3整体方案论证 (4)2.4系统资源分配 (5)2.4.1 I\ O地址分配 (5)2.4.2 数字量输入部分 (5)2.4.3 数字量输出部分 (6)3硬件电路设计 (7)4软件设计 (9)4.1.1 梯形图 (9)4.1.2 指令表 (12)5 调试过程 (15)5.1呼叫按钮 (15)5.2行程开关 (15)5.3比较 (15)5.4向左运动 (15)5.5向右运动 (15)5.6调试操作 (16)6 结论 (18)参考文献 (19)1设计任务与要求1.1课程设计任务任务描述某自动生产线上运料小车的运动如图所示,运料小车由一台三相异步电动机拖动电动机正转,小车右行,电机反转,小车左行。

在生产线上有5个编码为1~5的站点供小车停靠,在每一个停靠站安装一个行程开关以监测小车是否到达该站点。

对小车的控制除了启动按钮和停止按钮之外,还设有5个呼叫开关(SB1~SB5)分别与5个停靠点相对应。

1.2课程设计要求(1)按下启动按钮,系统开始工作,按下停止按钮,系统停止工作;(2)当小车当前所处停靠站的编码小于呼叫按钮SB的编码时,小车向右运行,运行到呼叫按钮SB所对应的停靠站时停止;(3)当小车当前所处停靠站的编码大于呼叫按钮SB的编码时,小车向左行,运行到呼叫按钮SB所对应的停靠站时停止;(4)当小车当前所处停靠站的编码等于呼叫按钮SB的编码时,小车保持不动;(5)呼叫按钮开关SB1~SB5应具有互锁功能,先按下者优先。

(6)设计PLC硬件电器连接图。

(7)设计PLC控制程序(梯形图或指令程序)。

2 设计方案2.1运料小车的运动分析某自动生产线上运料小车的运动如图2-1所示:图2-1运料小车示意图运料小车由一台三相异步电动机拖动,电机正转,小车向右行,电机反转,小向左行。

电动机正反转图如图2-2所示:图2-2三相异步电动机正反转主电路图在生产线上有5个编号为l ~5的站点供小车停靠,在每一个停靠站安装一个行程开关以监测小车是否到达该站点。

对小车的控制除了启动按钮和停止按钮之外,还设有5个呼叫按钮开关(SB1~SB5)分别与5个停靠站点相对应。

自动化生产1号____2号4号3号站5号站运料小车2.2设备控制要求运料小车在自动化生产线上的控制要求如下;(1)按下启动按钮,系统开始工作,按下停止按钮,系统停止工作;(2)当小车当前所处停靠站的编码小于呼叫按钮HJ的编码时,小车向右运行,运行到呼叫按钮HJ所对应的停靠站时停止;(3)当小车当前所处停靠站的编码大于呼叫按钮HJ的编码时,小车向左运行,运行到呼叫按钮HJ所对应的停靠站时停止;(4)当小车当前所处停靠站的编码等于呼叫按钮HJ的编码时,小车保持不动;(5)呼叫按钮开关HJI~HJ5应具有互锁功能,先按下者优先。

2.3整体方案论证按照设计要求,只是控制小车正转和反正,所以采用经验设计法。

控制系统图如图2-3所示:图2-3 运料小车控制系统图根据系统控制要求,分析出如下系统控制流程图:图2-4 控制系统流程图2.4系统资源分配2.4.1 I\ O地址分配由于CPU模块有14点数字量输入,10点数字量输出,所以不再需要输入\输出模块。

采用I\O自动分配方式,模块上的输入端子对应的输入地址是I0.0~I1.3,输出端子对应的输出地址是Q0.0~Q0.92.4.2 数字量输入部分这个控制系统的输入有启动按钮开关、停止按钮开关、5个呼叫按钮开关、5个行程开关共12点输入。

具体的输入分配如表2-1所示:表2-1 输入地址分配2.4.3 数字量输出部分这个控制系统需要控制的外部设备只有控制小车运动的三相电动机。

但是电机有正转和反转两种状态,分别对应正转继电器和反转继电器,所以输出点有2个。

具体的输出分配表如表2-2所示:表2-2输出地址分配3硬件电路设计系统硬件接线图如图3-1、3-2所示:图3-1 主电路图3-2系统接线图图中KM1 和KM2 分别是控制电机正转运行(小车前进)和反转运行(小车后退)的交流接触器。

用KM1 和KM2 的主触点改变进入电动机的三相电源的相序, 即可以改变电动机的旋转方向。

图中KM1 的线圈串联了KM2 的辅助常闭触点,KM2 的线圈串联了KM1的辅助常闭触点,组成了硬件互锁电路。

可以避免由于正反转(小车前进、后退)切换过程中电感的延时作用,导致原来接通的接触器的主触点还未断弧时, 另一个接触器的主触点已经合上而造成交流电源瞬间短路的故障。

通过主电路与PLC 的控制电路的接线, 才能实现PLC 对系统的控制。

实物图4软件设计4.1.1 梯形图写出送料小车的梯形图,如下图所示:4.1.2 指令表由系统总梯形图,我们写出送料小车的程序指令,如下图所示:5 调试过程5.1呼叫按钮在该程序中,5个站的呼叫按钮分别用数字1-5来表示。

当按下1号站呼叫按钮开关时,行程开关I0.2得电,数字1传送到VB0;当按下2号站呼叫按钮开关时,行程开关I0.3得电,数字2传送到VB0;依次类推,当按下5号站呼叫按钮开关时,行程开关I0.6得电,数字5传送到VB0。

5.2行程开关在该程序中,5个站的行程开关分别用数字1-5来表示。

当小车在1号站时,行程开关I0.7得电,将数字1传送到VB0;当小车在2号站时,行程开关I1.0得电,将数字2传送到VB0。

依次类推,当小车在5号站时,行程开关I1.3得电,将数字5传送到VB1。

5.3比较按下启动按钮和呼叫按钮后,开始对行程开关VB0和呼叫按钮VB1中的数据进行比较。

当VB1>VB0时,即小车当前所处停靠站的编码大于呼叫按钮的编码时,小车向左运行;当VB1=VB0时,即小车当前所处停靠站的编码等于呼叫按钮的编码时,小车不动;当VB1<VB0时,即小车当前所处停靠站的编码小于呼叫按钮的编码时,小车向右运行。

5.4向左运动小车当前所处停靠站的编码大于呼叫按钮的编码时,小车向左运行,运行到呼叫按钮所对应的停靠站时停止。

5.5向右运动小车当前所处停靠站的编码小于呼叫按钮的编码时,小车向右运行,运行呼叫按钮所对应的停靠站时停止。

5.6调试操作先按接线图接好线,打开电脑中的“PLC在运料小车控制系统中应用”的程序,在下载到S7-200中。

开始调试:按下启动按钮I0.0,假定小车初始位置在1号位置,按下行程开关I0.7。

现在开始呼叫:1号位置呼叫,按下I0.2,Q0.0和Q0.1都不亮,说明电机不转小车停止,拨回I0.2;2号位置呼叫,按下I0.3,Q0.1亮,说明电机正转小车右行,拨回I0.3;3号位置呼叫,按下I0.4,Q0.1亮,说明电机正转小车右行,拨回I0.4;4号位置呼叫,按下I0.5,Q0.1亮,说明电机正转小车右行,拨回I0.5;5号位置呼叫,按下I0.6,Q0.1亮,说明电机正转小车右行,拨回I0.6;拨回I0.7。

假定小车初始位置在2号位置,按下行程开关I1.0。

现在开始呼叫:1号位置呼叫,按下I0.2,Q0.0亮,说明电机反转小车左行,拨回I0.2;2号位置呼叫,按下I0.3,Q0.0和Q0.1都不亮,说明电机不转小车停止,拨回I0.3;3号位置呼叫,按下I0.4,Q0.1亮,说明电机正转小车右行,拨回I0.4;4号位置呼叫,按下I0.5,Q0.1亮,说明电机正转小车右行,拨回I0.5;5号位置呼叫,按下I0.6,Q0.1亮,说明电机正转小车右行,拨回I0.6;拨回I1.0。

假定小车初始位置在3号位置,按下行程开关I1.1。

现在开始呼叫:1号位置呼叫,按下I0.2,Q0.0亮,说明电机反转小车左行,拨回I0.2;2号位置呼叫,按下I0.3,Q0.0亮,说明电机反转小车左行,拨回I0.3;3号位置呼叫,按下I0.4,Q0.0和Q0.1都不亮,说明电机不转小车停止,拨回I0.4;4号位置呼叫,按下I0.5,Q0.1亮,说明电机正转小车右行,拨回I0.5;5号位置呼叫,按下I0.6,Q0.1亮,说明电机正转小车右行,拨回I0.6;拨回I1.1。

假定小车初始位置在4号位置,按下行程开关I1.2。

现在开始呼叫:1号位置呼叫,按下I0.2,Q0.0亮,说明电机反转小车左行,拨回I0.2;2号位置呼叫,按下I0.3,Q0.0亮,说明电机反转小车左行,拨回I0.3;3号位置呼叫,按下I0.4,Q0.0亮,说明电机反转小车左行,拨回I0.4;4号位置呼叫,按下I0.5,Q0.0和Q0.1都不亮,说明电机不转小车停止,拨回I0.5;5号位置呼叫,按下I0.6,Q0.1亮,说明电机正转小车右行,拨回I0.6;拨回I1.2。

假定小车初始位置在5号位置,按下行程开关I1.3。

现在开始呼叫:1号位置呼叫,按下I0.2,Q0.0亮,说明电机反转小车左行,拨回I0.2;2号位置呼叫,按下I0.3,Q0.0亮,说明电机反转小车左行,拨回I0.3;3号位置呼叫,按下I0.4,Q0.0亮,说明电机反转小车左行,拨回I0.4;4号位置呼叫,按下I0.5,Q0.0亮,说明电机反转小车左行,拨回I0.5;5号位置呼叫,按下I0.6,Q0.0和Q0.1都不亮,说明电机不转小车停止,拨回I0.6;拨回I1.2。

按下停止按钮I0.1,拨回I0.1,I0.0,调试结束。

备注:由于实验箱按钮只有I0.0~I0.7,实验中I1.0~I1.3都用接线到I0.0的方式来代替的。

6 结论在做这个设计中,我学会了很多以前没学过的知识,也巩固了很多以前没学好的知识,使我的专业理论知识更加扎实,软件操作更加熟练了。

做完这个设计后,我得出几个结论如下:1、送料小车在硬件设计中,加入了扩展模块,可以在触点不够的情况下方便地实现该小车的系统控制;然后软件设计中,运用了上微分指令,简化了程序,还运用了互锁,确保了系统的正常运行,减少了系统的故障点。

在送料小车的系统中加入了手动操作程序,便于设备的维修,方便操作人员操作。

2、该小车系统在实施的情况下,其成本价格比较高。

3、该小车控制系统的研究方向:由于本小车系统并不完善,只做了送料,没有设计小车怎么装料和小车到料仓后送料的多少。

这两方面是该系统设计的完善,是将来的研究方向。

最后,经过这次课程设计培养了我们的设计能力以及全面的考虑问题能力。

学习的过程是痛苦的但是收获成功的喜悦更是让人激动的。

相信通过这次课程设计它对我以后的学习及工作都会产生积极的影响。

参考文献[1]廖常初.可编程序控制器的编程方法与工程应用[M].重庆:重庆大学出版社[2]万太福.可编程序控制器及其应用[M]. 重庆:重庆大学出版社[3]刘祖润.毕业设计指导.北京:机械工业出版社[4]谢桂林.电力拖动与控制. 北京:中国矿业大学出版社[5]工厂常用电气设备手册编写组.工厂常用电气设备手册.北京:水利电力出版社。