海德汉系统数控机床调试资料

(2020年整理)海德汉调试报告.pptx

;MP332 Number of counting pulses in the distance from MP331

MP 332.0 MP 332.1 MP 332.2

;Input: 1 to 16 777 215

: 2048.00000

;X 轴减速比 1:1,每螺距电机编码器脉冲数

: 2048.00000

MP110 位置编码器的接口。如果半闭环该参数设为 0,全闭环则在对应轴设定模 块接口的编号

MP 110.0 MP 110.1 MP 110.2 MP 110.3 MP 110.4

:0 :0 :0 : 201 : 202

A 轴圆光栅接口 C 轴圆光栅接口

MP112 速度编码器的接口 MP 112.0 : 15 ;A 轴电机速度编码器接口;对应 CC6106 模块 X15 接口 MP 112.1 : 16 ;C 轴电机速度编码器接口;对应 CC6106 模块 X16 接口 MP 112.2 : 17 ;X 轴电机速度编码器接口;对应 CC6106 模块 X17 接口 MP 112.3 : 18 ;Y 轴电机速度编码器接口;对应 CC6106 模块 X18 接口 MP 112.4 : 19 ;Z 轴电机速度编码器接口;对应 CC6106 模块 X19 接口 MP 112.5 : 20 ;主轴电机速度编码器接口;对应 CC6106 模块 X20 接口

MP120PWM 接口 例 SKW-1060A-5X 机床: MP 120.0 : 53 ;X 轴伺服模块 X111 与 CC6106 模块 PWM 接口 X53 连接 MP 120.1 : 54 ;Y 轴伺服模块 X112 与 CC6106 模块 PWM 接口 X54 连接 MP 120.2 : 55 ;Z 轴伺服模块 X111 与 CC6106 模块 PWM 接口 X55 连接 MP 120.3 : 51 ;A 轴伺服模块 X111 与 CC6106 模块 PWM 接口 X51 连接 MP 120.4 : 52 ;C 轴伺服模块 X112 与 CC6106 模块 PWM 接口 X52 连接 注:(1)根据参数 MP100 轴名称定义,MP120.0 对应 X 轴

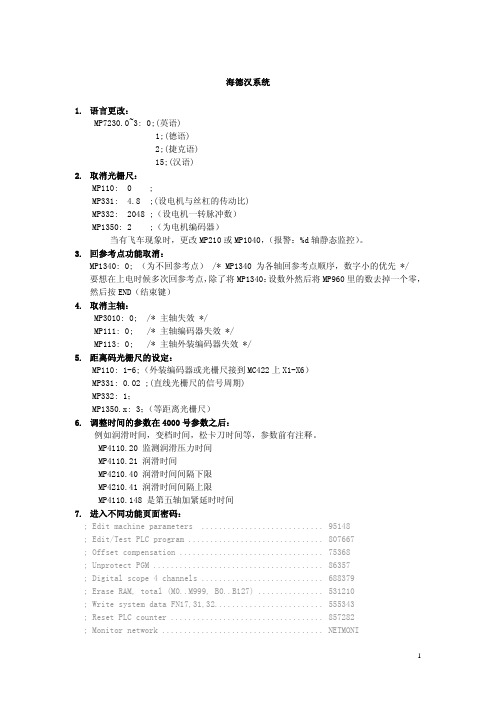

海德汉参数设置

海德汉系统参数设置注:海德汉系统中各轴参数号码一致,搜索时只需在参数号码前加上前缀PX、PY、PZ、PS_1就可,所以本资料基本以X轴为例进行介绍,其他各轴以此类推。

本资料重点介绍参数设置,具体的操作步骤略。

1、进入不同页面密码:参数设置:95148网络设置:NET123PLC设置:807667系统识别:SIK2、显示设置A:主轴显示(静止时也显示角度)System>DisplaySettings>CfgDisplayData>spindleDislay(100007)>during closed loop and m5B:语言显示System>DisplaySettings>CfgDisplaylanguage>nclanguage(101301)>chinese>plcdialoglanguage(101302)>chinese>plcerrorlanguage(101303)>chinese>helplanguage(101304)>chinese3、机床模式System>CfgMachineSimul>simMode(100201)> FullOperation4、屏蔽轴在调试、维护机床时,如果某轴的电机未连接,这时需要将此轴屏蔽,以免误动作。

System>axes>physicalaxis>cfgaxis>axismode(x.300105)>notactive>Testmode(x.300106)>false(任意一个都可以)5、驱动及电机选型Axes>parametersets>px>cfgpowerstage(px.401201)>ampname>heidenhain-uec111(根据具体的驱动型号配置)>cfgservomotor(px.401301)>qsy130e-ecodyn(根据具体的电机型号配置)6、回参考点设置Axes>parametersets>px>cfgreferencing>refType(px.400401):是返回参考点的方式,直线进给轴选用Switch,changing Dir,即遇到回零挡块后反向寻找参考点;主轴选用without switch + on the fly>refPosition(零偏)(px.400403):参考点在机床坐标系中的位置;>refSwitchActive:参考点挡块生效时的电平值;>refFeedHigh:返回参考点挡块的速度;>refFeedLow:反向时寻找参考点时的速度;>refDirection:返回参考点挡块的方向。

海德汉系统数控机床调试资料

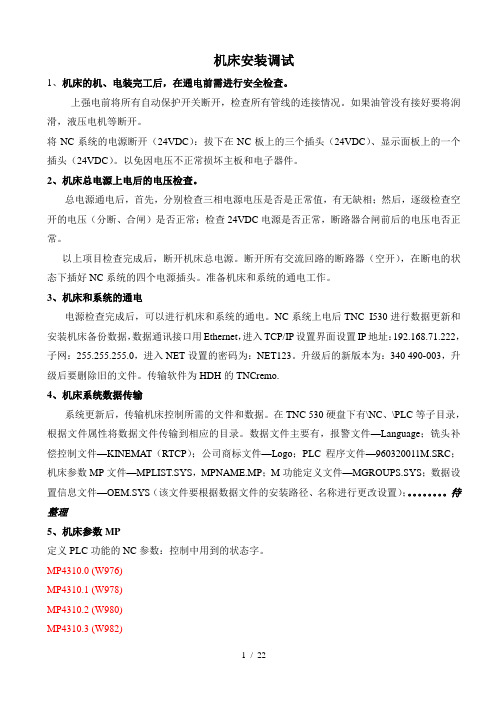

机床安装调试1、机床的机、电装完工后,在通电前需进行安全检查。

上强电前将所有自动保护开关断开,检查所有管线的连接情况。

如果油管没有接好要将润滑,液压电机等断开。

将NC系统的电源断开(24VDC):拔下在NC板上的三个插头(24VDC)、显示面板上的一个插头(24VDC)。

以免因电压不正常损坏主板和电子器件。

2、机床总电源上电后的电压检查。

总电源通电后,首先,分别检查三相电源电压是否是正常值,有无缺相;然后,逐级检查空开的电压(分断、合闸)是否正常;检查24VDC电源是否正常,断路器合闸前后的电压电否正常。

以上项目检查完成后,断开机床总电源。

断开所有交流回路的断路器(空开),在断电的状态下插好NC系统的四个电源插头。

准备机床和系统的通电工作。

3、机床和系统的通电电源检查完成后,可以进行机床和系统的通电。

NC系统上电后TNC I530进行数据更新和安装机床备份数据,数据通讯接口用Ethernet,进入TCP/IP设置界面设置IP地址:192.168.71.222,子网:255.255.255.0,进入NET设置的密码为:NET123。

升级后的新版本为:340 490-003,升级后要删除旧的文件。

传输软件为HDH的TNCremo.4、机床系统数据传输系统更新后,传输机床控制所需的文件和数据。

在TNC 530硬盘下有\NC、\PLC等子目录,根据文件属性将数据文件传输到相应的目录。

数据文件主要有,报警文件—Language;铣头补偿控制文件—KINEMAT(RTCP);公司商标文件—Logo;PLC程序文件—960320011M.SRC;机床参数MP文件—MPLIST.SYS,MPNAME.MP;M功能定义文件—MGROUPS.SYS;数据设置信息文件—OEM.SYS(该文件要根据数据文件的安装路径、名称进行更改设置);。

待整理5、机床参数MP定义PLC功能的NC参数:控制中用到的状态字。

MP4310.0 (W976)MP4310.1 (W978)MP4310.2 (W980)MP4310.3 (W982)MP4310.4 (W984)MP4310.5 (W986)MP4310.6 (W988)定义语言参数:MP7230.0;0—ENGLISH;温度控制参数:MP4210.8;700改为0用于调试时用。

海德汉系统数控机床调试

机床安装调试1、机床的机、电装完工后,在通电前需进行安全检查。

上强电前将所有自动保护开关断开,检查所有管线的连接情况。

如果油管没有接好要将润滑,液压电机等断开。

将NC系统的电源断开(24VDC):拔下在NC板上的三个插头(24VDC)、显示面板上的一个插头(24VDC)。

以免因电压不正常损坏主板和电子器件。

2、机床总电源上电后的电压检查。

总电源通电后,首先,分别检查三相电源电压是否是正常值,有无缺相;然后,逐级检查空开的电压(分断、合闸)是否正常;检查24VDC电源是否正常,断路器合闸前后的电压电否正常。

以上项目检查完成后,断开机床总电源。

断开所有交流回路的断路器(空开),在断电的状态下插好NC系统的四个电源插头。

准备机床和系统的通电工作。

3、机床和系统的通电电源检查完成后,可以进行机床和系统的通电。

NC系统上电后TNC I530进行数据更新和安装机床备份数据,数据通讯接口用Ethernet,进入TCP/IP设置界面设置IP地址:192.168.71.222,子网:255.255.255.0,进入NET设置的密码为:NET123。

升级后的新版本为:340 490-003,升级后要删除旧的文件。

传输软件为HDH的TNCremo.4、机床系统数据传输系统更新后,传输机床控制所需的文件和数据。

在TNC 530硬盘下有\NC、\PLC等子目录,根据文件属性将数据文件传输到相应的目录。

数据文件主要有,报警文件—Language;铣头补偿控制文件—KINEMAT(RTCP);公司商标文件—Logo;PLC程序文件—960320011M.SRC;机床参数MP文件—MPLIST.SYS,MPNAME.MP;M功能定义文件—MGROUPS.SYS;数据设置信息文件—OEM.SYS(该文件要根据数据文件的安装路径、名称进行更改设置);。

待整理5、机床参数MP定义PLC功能的NC参数:控制中用到的状态字。

MP4310.0 (W976)MP4310.1 (W978)MP4310.2 (W980)MP4310.3 (W982)MP4310.4 (W984)MP4310.5 (W986)MP4310.6 (W988)定义语言参数:MP7230.0;0—ENGLISH;温度控制参数:MP4210.8;700改为0用于调试时用。

2海德汉中文使用说明书

2手动操作和调整2.1电源接通,电源切断电源接通电源接通和移动到基准点在每台机床上可能有所不同,参考您的机床说明书。

接通控制器和机床的电源,TNC自动开始下列对话:存储器测试自动检查TNC存储器。

除此信息。

编译PLC程序自动编译TNC的PLC程序。

紧急停止电路的功能。

点:在每一轴时按下机床的START按钮,或者按任意顺序越过基准点:在行到基准点之前一直按住机床轴方向按钮。

现在TNC已为手动操作方式准备就绪。

☞如果移动机床轴才需要行到基准点。

如果您只是编写、编辑和试验程序,您可以在控制器电源接通以后立即选择编程和编辑模式或者试运行模式。

在手动操作方式中按PASS OVER REFERENCE(越过基准点)软键后即可行到基准点。

在倾斜的加工面中行程行到基准点在倾斜座标系中按下机床轴方向按钮可以移动到基准点。

在手动操作方式中必须激活“倾斜加工面功能”,参阅27页“激活手动倾斜”,TNC就增添相应的轴。

NC START按钮不起作用,按下此按钮可能会引起出错。

☝要确保倾斜加工面菜单中输入的角度和倾斜轴的实际角度相匹配。

电源切断为防止电源切断时数据丢失,您必须按下述使操作系统一步步停止工作:选择手动方式。

选择渐停功能,用YES软键再次确认。

当TNC在一叠加的窗口中显示“Now you can switch off theTNC”信息时,您才可以切断TNC的电源。

☞电源切断动作不准确,会使TNC 数据丢失。

2.2移动机床轴说明用机床轴方向按钮移动机床轴是机床固有的功能,在机床说明书中有详细的资料。

用机床轴方向按钮移动:选择手动操作方式。

按下并保持住机床轴方向按钮,直至您所要的机床轴开始移动。

连续移动机床轴:按下并保持住机床轴方向按钮,然后按下机床START按钮。

和要停止机床轴移动,按下STOP按钮。

利用这两个方法,您可以一次同时移动几根轴。

利用F软键,可以修改被移动轴的进给率,参见21页“主轴转速S,进给率F和辅助功能M”。

海德汉系统机床调试q_xk

*负向软限位

MP920.x; MP921.0; MP922.x 设定为相同值。

*零偏

MP960.x

*速度加速度设定

MP1010.x; 快速移动速度 G00

MP1020.x; 手动进给速度

MP1054.x; 电机每转对应的直线距离 即传动比 X 螺距。

MP1060.x; 轴加速度。

*伺服调整

电流环:

4

*驱动及电机选型

MP2100.x 驱动配置

MP2200.x 电机选型

扩展键

选择坐标轴

存到相应轴中。

MP2180.x; PWM 频率设置 (.12 为主轴) MP2190: 母线电压 600V

HEIDENHAIN inverter regenerative: 650 V HEIDENHAIN inverter non-regenerative: 565 V *主轴设置 MP3010: 主轴类型。6;有外装编码器的。 MP3120: 是否允许主轴转速为零。 MP3130: M3, M4 方向设定 MP3140: 编码器计数方向 MP3142: 主轴编码器线数 MP3210.x: 1~8 档电机转数。 MP3240.1: 电机最小转数 MP3240.2: 主轴晃车速度 MP3310.0: 主轴倍率最大值 MP3310.1: 主轴倍率最小值 MP3411: 加速度 MP3430: 主轴定向(零偏) MP3510.x: 主轴 1~8 档转速 *显示参数 MP7290:显示分辨率 MP7291:显示轴顺序 MP7230.0~3: 显示语言 MP7235:时区设置

*各轴有效

MP10: %0000 0000 0000 1111 (从第 0 位是第 1 轴;坐标轴,主轴不在此参数中。)

海德汉-MC600系列数控系统说明书

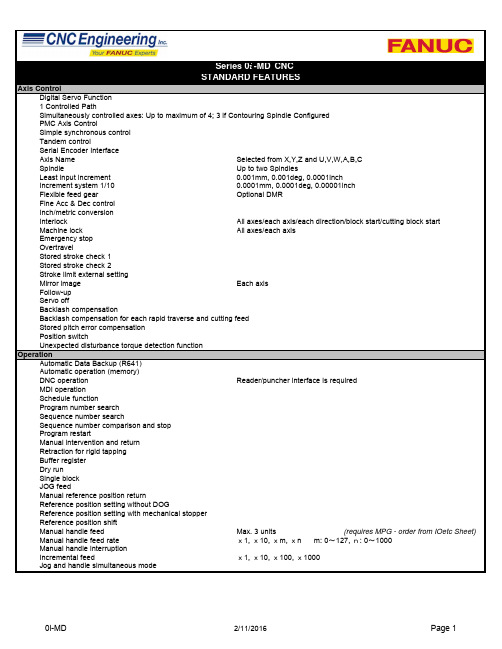

STANDARD FEATURESAxis ControlDigital Servo Function1 Controlled PathSimultaneously controlled axes: Up to maximum of 4; 3 if Contouring Spindle ConfiguredPMC Axis ControlSimple synchronous controlTandem controlSerial Encoder InterfaceAxis Name Selected from X,Y,Z and U,V,W,A,B,CSpindle Up to two SpindlesLeast input increment0.001mm, 0.001deg, 0.0001inchIncrement system 1/100.0001mm, 0.0001deg, 0.00001inchFlexible feed gear Optional DMRFine Acc & Dec controlInch/metric conversionInterlock All axes/each axis/each direction/block start/cutting block startMachine lock All axes/each axisEmergency stopOvertravelStored stroke check 1Stored stroke check 2Stroke limit external settingMirror image Each axisFollow-upServo offBacklash compensationBacklash compensation for each rapid traverse and cutting feedStored pitch error compensationPosition switchUnexpected disturbance torque detection functionOperationAutomatic Data Backup (R641)Automatic operation (memory)DNC operation Reader/puncher interface is requiredMDI operationSchedule functionProgram number searchSequence number searchSequence number comparison and stopProgram restartManual intervention and returnRetraction for rigid tappingBuffer registerDry runSingle blockJOG feedManual reference position returnReference position setting without DOGReference position setting with mechanical stopperReference position shiftManual handle feed Max. 3 units(requires MPG - order from IOetc Sheet)Manual handle feed ratex1, x10, xm, xn m: 0~127, n: 0~1000Manual handle interruptionIncremental feedx1, x10, x100, x1000Jog and handle simultaneous modeInterpolationPositioning G00 (Linear interpolation type positioning is possible)Single direction positioning G60Exact stop mode G61Exact stop G09Linear interpolationCircular interpolation Multi-quadrant is possibleDwell Dwell in secondsDwell per revolution (synchronous cutting function is required.) Cylindrical interpolationHelical interpolation Circular interpolation plus max. 2 axes linear interpolation Skip G31High-speed skip Input signal is 1 pointReference position return G28Reference position return check G272nd reference position return3rd/4th reference position returnNormal direction controlIndex table indexingGeneral purpose retractNano InterpolationFeed FunctionRapid traverse rate Max. 240m/min (1μm)Max. 100m/min (0.1μm)Rapid Traverse Feedrate Override preset value, 25%, 50%, 100% settingsFeed per minuteFeed per revolutionTangential speed constant controlCutting feedrate clampAutomatic acceleration/deceleration Rapid traverse: linear; Cutting feed: exponentialRapid traverse bell-shaped acceleration/decelerationLinear acceleration/deceleration after cutting feed interpolationFeedrate override0~254%One-digit F code feedJog override0~655.34%Override cancelCutting modeTapping modeRapid traverse block overlapExternal decelerationAI advanced preview controlProgrammingTape code EIA RS244/ISO840Label skipParity check Horizontal and vertical parityControl in/outOptional block skip9 LevelsMax. programmable dimension±8-digitProgram number O4-digitExternal memory and sub program calling functionSequence number N5-digitAbsolute/incremental programming Combined use in the same block Decimal point programming / pocket calculator type decimal point programmingInput unit 10 time multiplyPlane selection G17, G18, G19Rotary axis designationRotary axis roll-overPolar coordinate commandCoordinate system settingAutomatic coordinate system settingWorkpiece coordinate system G52~G59Workpiece coordinate system presetAddition of workpiece coordinate48 pairsDirect input of workpiece origin offset value measuredManual absolute on and offOptional chamfering/corner RProgrammable data input G10Sub program call 4 folds nestedCustom macro BAddition of custom macro common variables#100~#199, #500~#999Pattern data inputInterruption type custom macroCanned cycles for drillingSmall-hole peck drilling cycleCircular interpolation by R programmingAutomatic corner overrideAutomatic corner decelerationFeedrate clamp based on arc radiusScalingCoordinate system rotationProgrammable mirror imageTape format for FANUC Series 10/11Auxiliary and Spindle FunctionsAuxiliary function M8-digit2nd auxiliary function B8-digitAuxiliary function lockHigh-speed M/S/T/B interfaceMultiple command of auxiliary function3Spindle speed function S5-digit, binary outputSpindle serial output S5-digit, serial outputConstant surface speed controlSpindle override0~254%1st spindle orientation1st spindle output switching function2nd spindle orientation2nd spindle output switching functionSpindle synchronous controlRigid tappingTool Functions and Tool CompensationTool Function T8 digitsTool offset pairs±6 digits 400Tool offset memory C Distinction between geometry and wear, or between cutter and tool length compensation.Tool length compensationTool offsetCutter compensation CTool life managementExtended tool life managementTool length measurementAutomatic tool length measurementPart Program Storage & EditingPart Program Storage512KBNumber of registerable programs400Part program editingProgram protectBackground editingExtended part program editingPlaybackPassword functionDisplayStatus displayClock functionCurrent position displayProgram comment display Program name 31 charactersParameter setting and displaySelf-diagnosis functionAlarm displayAlarm history displayOperator message history displayOperation history displayHelp functionRun hour and parts count displayActual cutting feedrate displayDirectory display of floppy cassetteDirectory display and punch for each groupServo setting screenDisplay of hardware and software configurationPeriodic maintenance screenMaintenance information screenTrouble diagnosisSoftware operator's panelSoftware operator's panel general purpose switchEnglish Language Display, Multiple Languages Selectable Jap,Ger,Fr,Sp,It,Chi,Kor,Por,Dut,Swe,Hun,Cz,Pol,Rus,TurData protection key 4 typesErase CRT screen displayData Input/Output and CommunicationsI/O Link InterfacePunch Panel with 2m Cable A02B-0236-C192 in LCD Mount, A02B-0120-C192 in Stand Alone.Reader/Punch Interface 1 (RS-232)2nd Channel may be activatedExternal I/O device controlExternal data input:External tool offset External message External machine zero point shiftExternal key inputExternal program inputExternal workpiece number search9999Expanded external workpiece number searchExternal program number search1~9999Memory card input/output for maintenancePower Mate CNC managerEmbedded EthernetOtherCD-ROM containing Product Manuals included in the BOM of the Root CNC.24V Power Cable44C741911-001CBL +24V M3 TERM-AMP 5M USASpare Fuses A02B-0236-K100 Fuse, LCD Mount CNC A02B-0319-K100FUSE, Stand Alone CNC Cable Clamps A02B-0124-K001CABLE CLAMPSGrounding Bar44B295864-001GROUNDING BAR 11 SLOTMiscellaneous Items:A02B-0319-K191 Screw Caps for LCD Mount.A02B-0120-K324CONNECTOR AND PINSPackage A Package B Basic Func Pkg 1Basic Func Pkg 1 This Form assumes the use of HRV2. If HRV3 servo control is 4 Axes,up to 7 supported4 Axes,up to 7 supportedrequired, please complete this form as close as possible to A02B-0319-B502A02B-0319-B802 your desired configuration, then e-mail the form andLCD Mount with 2 Slots Stand Alone 2 Slots yourrequestedchangesto:****************************A02B-0319-H160 No LCD Available 220x290mm CNC Express will modify the form per your request and return 10.4" Color LCD R641 Auto Data Backupthe form to you.A02B-0319-C125HSSB Horizontal MDI10m F/O cable220x230mm J800 Drivers & Libraries Embedded Ethernet Embedded EthernetR641 Auto Data Backup K775 Screen Disp DiskPMC for 0ί-D 24K Steps PMC for 0ί-D 24K Steps Automatic Data Back-up, 3 Sets of Back-up Data, SRAM + PPS Approx 1280m PPSApprox 1280m PPS HRV3 servo controlHRV3 servo control USB Memory I/O is available on LCD Mount CNCs.AI Contour Control AI Contour Control AI Contour Control II AI Contour Control II Manual Guide i Manual Guide i I/O Link 2nd Channel I/O Link 2nd Channel I/O Link 3rd Channel I/O Link 3rd Channel Dual Check Safety Dual Check Safety PMC for 0ί-D 32K Steps PMC for 0ί-D 32K Steps Approx 5120m PPSApprox 5120m PPSSERIES 0i-MD PACKAGE CHOICES0ί-MD requires atleastVersion 5.7 of FANUC Ladder III The maximum number of axes = 7.The maximum number of spindles = 2.The maximum number of axes + spindles = 8.Shading indicates restrictions, see Package Options for detailsBasic Function Package 1 is the full featured 0ί-MD version, containing the largest PMC steps and PPS.PACKAGE DEPENDENT OPTIONSORDER FORMSeries 0ί-MD CNC Express Package A 10.4" Color LCD Mount Must choose only one. Pick One Series 0ί-MD CNC Express Package B 2 Slot Stand Alone w/ HSSB connection. Pick One Package A MDI OptionsSeparate Type MDI (Standard key) (Vertical)A02B-0319-C126 or equivalentPackage A or B OptionsManual Guide ί (S790) (includes Manuals) Cannot order J973, S772AI Contour Control (J665)AI Contour Control II (S808)Jerk Control (S678)Requires AI Contour Control IINano Smoothing (S687)Requires AI Contour Control IIBell-Shaped Acc/Dec Before Interpolation (J977)Requires AI Contour Control or AICC II Machining Condition Selecting Function (S637)I/O Link expansion 2nd Channel (S981) w/ A20B-1007-0680 and 1m cable.Dual Check Safety (S661) Req's I/O 3rd Channel (S985) or PROFIBUS Master. No Analog Spindle.I/O Link expansion 3rd Channel (S985) w/ A20B-1008-0360 and 1m cable. Req's (S661)I/O Link expansion 2nd Channel (S981) for use with (S985).PMC for 0ί-D 32K Steps (R006#32K)Part Program Storage Size 2MB (J948) Approximately 5120mPackage A or B Options - Continued.5th Axis Control - Only four axes can be controlled simultaneously. If using HRV3, 2 FSSB Links for CNC to Servo Amps are required. Without HRV3, all axes are on one FSSB link.6th Axis Control - includes Controllable Axes Expansion (R689)7th Axis Control - changes to A4 Axis CardAnalog Spindle Interface(serial spindle interface is standard)See Drives Tab for Spindle Separately Mounted Position Encoder.Dual Position Feedback (J704)Linear Scale I/F w/ absolute address reference mark (J670). Requires Separate Detector I/F.Bi-Directional Pitch Error Compensation (S656)Retrace (J730)Manual Handle Retrace (J998)Manual Handle Interface using Beta I/O Link (S722)Extended PMC ladder instruction function (R851)Function Block function (R852)Multi Language PMC Message 128K (S977#128K)Dynamic Graphic Display (J973) Not with Manual Guide i.(enhanced tool path plotting, solid model display, preview cutting path)Grinding Func A (S682)(incl's multi-step skip,grinding canned cycles,continuous dress,infeed control)Grinding Func B (S683) incl's Angular Axis Control in addition to the features in Grinding Func A.Multi-step skip (J849)Option BoardsPROFIBUS DP Master Includes PROFIBUS DP Master Board uses one option slot PROFIBUS DP Slave Includes PROFIBUS DP Slave Board uses one option slot Ethernet without Data Server (Uses FOCAS2 Protocol)uses one option slot Data Server Function (req's ATA Flash Card) (Uses FTP for data transfer)uses one option slot Compact Flash Card Kit 1GB for use with Data Server 0Data Server Editing/Operation (R643) Provides Operation similar to 3xί Family CNC'sEthernet (Requires Data Server Function) (Uses FOCAS2 Protocol)Ethernet or HSSB OptionsBasic Operation Package (BOP2) Function (J814) Requires Pkg B or EthernetDual CNC Screen Disp (S884) (CNC Screen Disp and Enlarged Screen Disp 1024x768, are Basic.)K776 Disk for CNC Screen Display - Ethernet. Req'd for CNC Screen Disp or Dual CNC Screen Disp.Machining Status Monitor Package Function (J870)Application Disk for Ethernet (A02B-0207-K783)Application Disk for HSSB (A02B-0207-K781)Ladder Edit Package Function (J820)Manual Guide 0iManual Guide 0ί(S772) Not available with Manual Guide ί.Macro Executor Related Options - require Development Tools. (See Tools Page)Macro Executor (J888) Requires Custom SW size. System SW reserves 96KB. Choose Only One.Macro Executor & C-lang Executor (J734) Req's >= 2MB Custom SW. System SW reserves 700KB.FANUC Picture Executor (R644) Req's >= J738#4M. Sys SW reserves 2MB.Available w/ J888/J734.Custom SW size 512KB. (J738#512K)Custom SW size 2MB. (J738#2M)Choose the appropriate Custom SW size Custom SW size 4MB. (J738#4M)to support the ordered Macro Executor.Custom SW size 6MB. (J738#6M)Parallel Axis Trackingi AdaptS Check to override required DVD.i AdaptS S/W DVD D75F-0102-PB00Each MTB/Retrofitter must purchase a DVD once.Flash CardCompact Flash Card Kit 128MB 0I/O unit for 0iI/O unit for 0i-D This is compatible with the DI/DO I/F of I/O card of Series 0i-B. DI/DO : 96/64 pts.See the IOetc page for the available I/O Link signal cables.Analog Servo InterfaceAnalog Servo Inf for 1 axis Includes Analog Inf Module, Connectors & Fuse - Req's F/O cmd cbl.Analog Servo Interface for 2 axes Includes Connectors.Analog Servo Interface for 3 axes Includes Analog Inf Module, Ribbon Cbl & Connectors Analog Servo Interface for 4 axes Includes Connectors.Analog Servo Inf for 5 axes Includes Analog Inf Module, Connectors & Fuse - Req's F/O cmd cbl.Analog Servo Interface for 6 axes Includes Connectors.Analog Servo Interface for 7 axes Includes Analog Inf Module, Ribbon Cbl & ConnectorsRequired Fiber Optic Command Cable is ordered on the 230V Drives tab.Enter Analog Quote Number:See Sales Engineer for Quote Number.Product ManualsSeries 0ί-D, 0ί-D Mate Description Manual, B-64302EN 0Series 0ί-D, 0ί-D Mate Conn H/W Manual, B-64303EN 0Series 0ί-D, 0ί-D Mate Conn Func Manual, B-64303EN-10Series 0ί-D, 0ί-D Mate Maintenance Manual *, B-64305EN 0Series 0ί-D, 0ί-D Mate Parameter Manual * B-64310EN0Series 0ί-MD Mate Operator's Manuals *, Common and MD specific, B-64304EN & -20Oper Manual - Fast Ethernet/Data Server, B-64414EN0Manual Guide ί Operator's Manuals & Setup Guide, B-63874EN, -1 & -20This Manual is NOT included on any CD. A complimentary copy is shipped with the CNC.Extra hard-copy manuals, if required, may be ordered here.Series 0i-D Operation & Maintenance Handbook, B-64307EN 0Check here if no I/O is needed.Check here if I/O has already been purchasedi AdaptS (S898) maintains a constant load during part processing by modifying the feedrate override. This allows for the fastest possible cycle time based on the condition of the tool, part geometry and material variation. By maintaining the manufacturer’s recommended load on the tool, tool life can also be extended. i AdaptS works on the first serial spindle in the first path only. Req's J738#2M,J734. Parallel Axis Tracking (S895) is the tracking of the W/Z Zero position when W and Z axis are parallel axes. Activated by G-Code. Applicable to popular Horizontal Boring Machines. Requires J888, J738#512K & at least 4 axes. Includes DVD and Manual.。

海德汉调试报告.pptx

;Y 轴减速比 1:1, 每螺距电机编码器脉冲数

: 2048.00000 ;Z 轴减速比 1:1, 每螺距电机编码器脉冲数

MP 332.3 MP 332.4

: 3.686400000E+05 ;A 轴减速比 1:180,转台每圈电机编码器脉 冲数

: 3.686400000E+05; ;C 轴减速比 1:180,转台每圈电机编码器 脉冲数

书山有 路

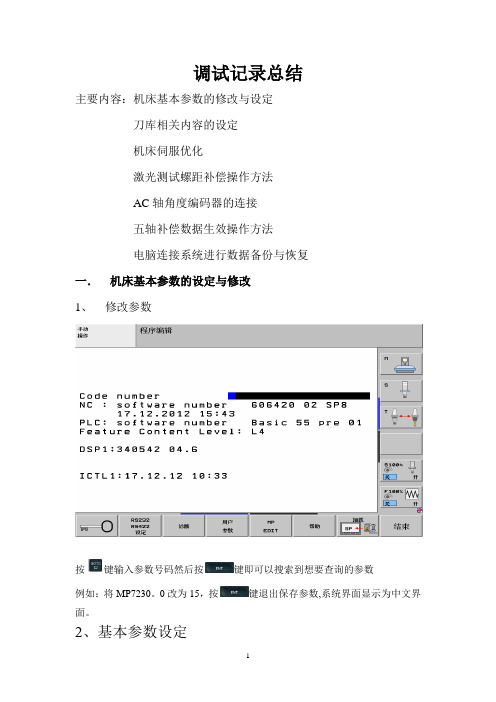

调试记录总结

主要内容:机床基本参数的修改与设定 刀库相关内容的设定 机床伺服优化

激光测试螺距补偿操作方法 AC 轴角度编码器的连接 五轴补偿数据生效操作方法 电脑连接系统进行数据备份与恢复 一. 机床基本参数的设定与修改 1、 修改参数

按 键输入参数号码然后按 例如:将 MP7230.0 改为 15,按 面。

2

书山有路

(4)根据伺服模块排列顺序与 PWM 电缆接插方便,首先定义 PWM 接口, 然后对应出下列关系:

X51—-X15---X201-----A 轴 X52—-X16---X202-----C 轴 X53—-X17---X203-----X 轴 X54—-X18---X204-----Y 轴 X55—-X19---X205-----Z 轴 X56—-X20---X206-----主轴 电机每转的直线距离/旋转角度 例:TOM1060 XYZ 三轴传动比为 1:1,丝杠螺距 10mm,A、C 轴传动比 1:180

;MP332 Number of counting pulses in the distance from MP331

MP 332.0 MP 332.1 MP 332.2

;Input: 1 to 16 777 215

: 2048.00000

海德汉roc413参数手册

海德汉roc413参数手册

摘要:

1.海德汉roc413 概述

2.海德汉roc413 主要参数

3.海德汉roc413 应用领域

4.海德汉roc413 使用注意事项

正文:

一、海德汉roc413 概述

海德汉roc413 是一款高性能的数控系统,具有强大的运算能力和友好的用户界面,适用于各种数控机床和工业自动化设备。

该系统能够实现对设备的精确控制,提高生产效率和加工质量,大大降低了操作复杂度和人力成本。

二、海德汉roc413 主要参数

1.控制轴数:海德汉roc413 支持最多4 轴联动控制,可以满足大部分数控机床的需求。

2.插补方式:采用先进的三次样条插补算法,能够实现高速、高精度的插补运算。

3.位置控制:海德汉roc413 采用闭环控制系统,能够实现对位置的精确控制,定位精度高达0.01mm。

4.速度控制:系统支持最高1000mm/s 的移动速度,能够满足高速加工的需求。

5.存储容量:海德汉roc413 具有大容量的程序存储空间,可以存储大量的加工程序。

三、海德汉roc413 应用领域

海德汉roc413 广泛应用于各种数控机床,如数控车床、数控铣床、加工中心等,同时也可用于工业自动化设备,如机器人、自动化生产线等。

四、海德汉roc413 使用注意事项

1.在使用前,应仔细阅读使用说明书,了解系统的使用方法和注意事项。

2.在使用过程中,应确保系统连接正常,避免因为连接不良导致的设备故障。

3.定期对系统进行维护和保养,以延长其使用寿命。

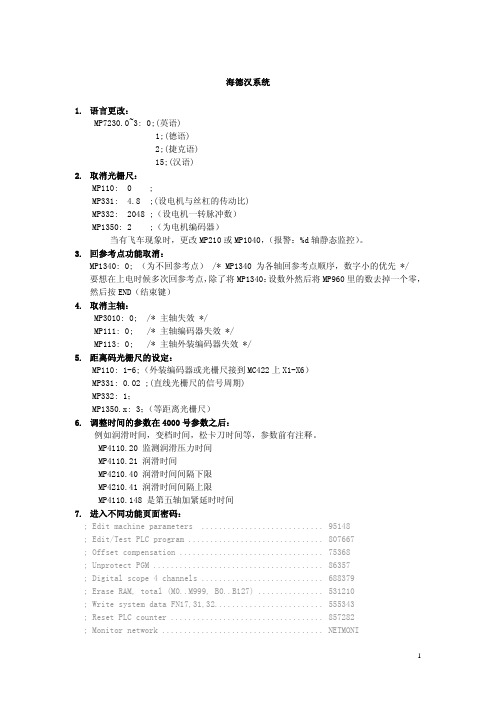

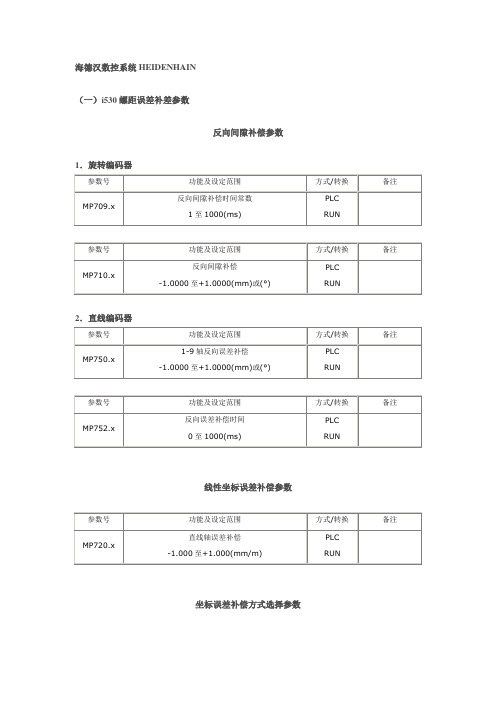

海德汉数控系统HEIDENHAIN

海德汉数控系统HEIDENHAIN

(一)i530螺距误差补差参数

反向间隙补偿参数1.旋转编码器

2.直线编码器

线性坐标误差补偿参数

坐标误差补偿方式选择参数

坐标行程软限位参数

进入坐标误差补偿文件密码:807667

(二)370螺距误差补差参数

反向间隙补偿参数

线性坐标误差补偿参数

坐标误差补偿方式选择参数

坐标行程软限位参数

进入坐标误差补偿文件密码:105296

西门子数控系统SIEMENS

SINUMERIC 840D/840Di/810D螺距误差补偿参数

1. 坐标轴反向间隙补偿参数:MD32450:BACKLASH

2. 坐标轴反向间隙补偿倍率:MD32452:BACKLASH-FACTOR

补偿值范围:0.01-100.00 (In SW5 and later)

3. 螺距误差补偿值输入有效:MD32700:ENC-COMP-ENABLE

“0”有效,先置成“0”,输入完成后,再改为“1”。

螺距误差补偿有两种方法:

1. 传输法:数控系统自动生成补偿文件,将补偿文件传入计算机,在计算机上编辑并输入补偿值,再将补偿文件传回数控系统。

2. 运行法:数控系统自动生成补偿文件,将补偿文件格式改为零件程序格式,通过操作单元将补偿值输入到零件程序中,运行该零件程序,即可将补偿值写入系统。

海德汉调试手册.

NC 版本: 340 49x-04 PLC 版本:Basic 54 HEIDENHAIN简明调试手册iTNC 530目录1,调试准备 (1)1.1本手册中标识的含义 (1)1.2 各模块概述 ...................................................................................................... 2 1.2.1 主计算机,硬盘, SIK .......................................................................................... 2 1.2.2 CC 控制单元 ........................................................................................................... 3 1.2.3UV106 B电源模块 ................................................................................................. 4 1.2.4 显示单元和键盘 . .................................................................................................... 5 1.2.5手轮 . ......................................................................................................................... 7 1.2.6 PLC 模块 ................................................................................................................ 8 1.2.7驱动模块 . .. (9)2, 系统连接 ........................................................................................... 10 2.1 一般信息 ........................................................................................................ 10 2.1.1 安全措施 . .............................................................................................................. 10 2.2硬盘(HDR 和 SIK 的安装 . ....................................................................... 11 2.3使用环境 ......................................................................................................... 13 2.3.1温度和湿度 . ........................................................................................................... 13 2.3.2空调 . ....................................................................................................................... 13 2.3.3机械振动 . ............................................................................................................... 14 2.3.4污染 . ....................................................................................................................... 14 2.3 安装空间 ........................................................................................................ 15 2.3.1一般信息 . ............................................................................................................... 15 2.3.2 MC 42x(C, CC42x(B, UV, UM, UE2xxB 安装空间 ......................................... 16 2.3.3显示器 . ................................................................................................................... 16 2.3电气设计重要事项 ......................................................................................... 17 2.3.1供电 . ....................................................................................................................... 17 2.3.2电气柜设计基本要求 . ........................................................................................... 17 2.3.3接地 . ....................................................................................................................... 17 2.4 电缆连接总图 ................................................................................................ 18 2.5 iTNC530连接概览 ..................................................................................... 23 2.6 供电 .............................................................................................................. 26 2.6.1 iTNC 530供电 . ................................................................................................... 26 2.6.2 系统内置 PLC 供电 ........................................................................................... 27 2.6.3 PLC 51x 扩展模块供电 ..................................................................................... 28 2.6.4 Control-Is-Ready 信号供电 . ............................................................................... 28 2.6.5 显示单元(BF 150供电 .. (28)i2.8 手轮 (29)2.8.1 HR 4xx便携式手轮 (30)2.9 PLC 输入信号 (31)3.9.1 输入信号和地址 . .................................................................................................. 31 2.9.2 MC 42x(C内置 PLC 输入信号 ......................................................................... 32 2.9.3 扩展模块 PL 510的输入点 ................................................................................. 33 2.10 PLC 输出信号 ........................................................................................... 34 2.11 PLC输入输出模块 ...................................................................................... 37 2.11.1 PLB511/PLB512 ................................................................................................. 38 2.12机床操作面板 ............................................................................................... 40 2.13 键盘单元 ...................................................................................................... 41 2.14 显示单元 ...................................................................................................... 42 2.15 驱动和电机的连接 ...................................................................................... 43 2.15.1 UV(R 1x0(D 电源模块 ................................................................................. 43 2.15.2 UM1xx(B(D驱动模块 ................................................................................... 47 2.15.3 电机 . .................................................................................................................. 49 2.16基本回路 MC_CC422_UV1xx_CMx .......................................................... 51 2.17 系统通电 (52)2.17.1 第一次通电 . (52)3, PLC 调试 (53)3.1 PLC软件的安装 (53)3.2海德汉 PLC 介绍 ........................................................................................... 54 3.2.1 PLCdesignNT软件 . ............................................................................................... 54 3.2.2 PLC基本程序简介 ............................................................................................... 56 3.3 PLC命令 ........................................................................................................ 57 3.3.1操作符类型 . ........................................................................................................... 57 3.3.2操作数 . ................................................................................................................... 58 3.4用户 PLC 程序的调试 ................................................................................... 60 3.4.1iTNC530编程站 PLC 程序编制 .......................................................................... 60 3.4.2 PLC举例 ............................................................................................................... 65 3.4.3 机床 PLC 程序编制 ............................................................................................. 68 3.5 PLC报警文本 ................................................................................................ 71 3.5.1 PLC 报警信息表结构 ........................................................................................... 71 3.5.2 举例PLC 报警信息 ............................................................................................. 72 3.6 PLC状态诊断 (78)4,驱动器和 NC 调试 . (81)4.2 基本参数的设定 (84)4.2.1编码器和机床 . (85)4.2.2 定位和控制 . (85)4.2.3主轴参数 . (86)4.2.4显示和硬件 . (87)4.3 NC的调试 ...................................................................................................... 87 4.3.1坐标轴及其速度和加速度 . ................................................................................... 87 4.3.2光栅尺和传动比的设定 . ....................................................................................... 88 4.3.3零点的设置 . ........................................................................................................... 89 4.3.4软限位 . ................................................................................................................... 93 4.3.5反向间隙补偿 . ....................................................................................................... 93 4.3.6丝杠螺距非线性误差补偿 . ................................................................................... 93 4.3.7 主轴的调试 . .......................................................................................................... 99 4.4 伺服优化准备 .............................................................................................. 100 4.4.1 TNCopt软件 . ....................................................................................................... 100 4.4.2 控制环原理介绍 . ................................................................................................ 102 4.5电流环优化 ................................................................................................... 102 4.5.1电流环优化准备 . ................................................................................................. 103 4.5.2手动优化电流环步骤:. ..................................................................................... 103 4.6速度环优化 ................................................................................................... 105 4.6.1速度环的脉冲响应 . ............................................................................................. 106 4.6.2速度环的阶跃响应 . ............................................................................................. 107 4.7前馈控制系数的优化 ................................................................................... 108 4.8 Kv系数优化 . ................................................................................................ 109 4.9圆周测试 (110)5,网络连接 (113)5.1设置 iTNC530数控系统的 IP 地址 . (113)5.2 个人电脑固定 IP 的设置步骤 (114)6,数据备份和恢复 (117)6.1数据备份 (117)6.2数据恢复 (121)7,机床参数表 (125)7.1“机床参数编辑”操作模式 ........................................................................ 125 7.2输入和输出机床参数 ................................................................................... 127 7.2.1输入格式 . ............................................................................................................. 127 7.2.2 激活机床参数列表 . .. (128)iii7.2.3 修改输入值 . .................................................................................................. 129 7.3 机床参数列表 . (130)7.3.1 编码器和机床 . (130)7.3.2 定位 . (134)7.3.3 使用速度前馈控制 . (139)7.3.4 使用跟随误差 . (140)7.3.5 速度和电流综合控制 . (141)7.3.6 主轴 . (148)7.3.7 内置 PLC (151)7.3.8 配置数据接口 . (154)7.3.9 3-D测头 (156)7.3.10 用 TT 测量刀具 . (158)7.3.11 攻丝 . (161)7.3.12 显示器和其操作 . (162)7.3.13 颜色 . (168)7.3.14 加工和程序运行 . (170)7.3.15 硬件 . (175)7.3.16 第二主轴 . (181)8, NC-PLC 接口 (183)8.1 Marker . (183)8.2 字和双字 (188)9,安装尺寸 (191)11,调试准备iTNC530是适用于镗、铣、加工中心类数控系统。

海德汉系统机床调试q_xk

MP 1700 .. 1899 Operation with following error (lag)

MP 2000 .. 2999 Parameters for the PWM interface (DSP)

MP 3000 .. 3999 Spindle control (1st spindle)

*各轴电机编码器插在 MC422 接口号

MP112.0: 15; (X axis encoder interface for speed loop) X15

MP112.1: 16; (Y axis encoder interface for speed loop) X16

MP112.2: 17; (Z axis encoder interface for speed loop) X17

7. 进入不同功能页面密码: ; Edit machine parameters ............................ 95148 ; Edit/Test PLC program ............................... 807667 ; Offset compensation ................................. 75368 ; Unprotect PGM ....................................... 86357 ; Digital scope 4 channels ............................ 688379 ; Erase RAM, total (M0..M999, B0..B127) ............... 531210 ; Write system data FN17,31,32......................... 555343 ; Reset PLC counter ................................... 857282 ; Monitor network ..................................... NETMONI

海德汉系统螺距补偿设定

海德汉I530系统镭射补正设定方法一. 设定补偿类型选择: 非线性坐标误差补偿 2进入系统参数界面的方法按键再按系统显示如下界面:请在黑色输入框内输入修改参数密码:95148 按ENT进入参数设定界面:按FIN 键在蓝色输入框内输入需修改或查找的参数号 按ENT 键即可找到需修改的参数号可根据要求进行修改修改后按结束而不是按ENT键此点需注意,否测会造成参数内容或格式的错误,修改其它参数按同样操作,以下不作说明.3.背隙补正参数 MP 710如上 710.0为x 轴 .1 为y 轴 .2 为z 轴……..(1).旋转编码器(2).直线编码器二.镭射检测机床坐标系的设定1在手动操作模式下直接按可进入坐标系选择界面上下移动光标使 POSITION 1 和2上移动再按 ENT 键使其显示为”REF” (参考坐标系) ,补正时需在机械坐标系内补正.三.补正文件的配置按进入参数设定界面方法但密码为807667 进入文件配置界面再按进入X轴补偿值输入到 –文件中 Y 轴补偿值输入到 – 两个文件中, 如正向进机补到 反向进机补到–中其它轴按相同要求设定四.测试程序举例0 100 900 +1000补偿时以原点为起始点正向进机,每100 为间隔共10段然后反向进机每-100 为一步返回原点0 BEGIN PGM hppp2 MM1 L X0 FMAX M912 L IX-1 FMAX3 L IX 1 FMAX4 CYCL DEF 9.0 DWELL TIME5 CYCL DEF 9.1 DWELL46 LBL 17 L IX+100 FMAX8 CYCL DEF 9.0 DWELL TIME5 CYCL DEF 9.1 DWELL46 CALL LBL 1 REP97 L IX 1 FMAX8 L IX-1 FMAX9 CYCL DEF 9.0 DWELL TIME10 CYCL DEF 9.1 DWELL411 LBL 212 L IX-100 FMAX13 CYCL DEF 9.0 DWELL TIME14 CYCL DEF 9.1 DWELL415 CALL LBL 2 REP916 L M3017 END PGM hppp2 MM说明:测试时以什么位置开始及段数必须与 .com 文件中的设定一致,否则按如下修改点此键在”DATUM”中输入基准点在” DISTANCE”中输入间隔修改后按结束五.干涉仪的调整及操作(略)说明海德汉系统为双向绝对补偿,分析分据时以各自补偿绝对值分析,将补偿数据分别补到 .COM 及 - .COM 中。

海德汉调试手册.

NC 版本: 340 49x-04 PLC 版本:Basic 54 HEIDENHAIN简明调试手册iTNC 530目录1,调试准备 (1)1.1本手册中标识的含义 (1)1.2 各模块概述 ...................................................................................................... 2 1.2.1 主计算机,硬盘, SIK .......................................................................................... 2 1.2.2 CC 控制单元 ........................................................................................................... 3 1.2.3UV106 B电源模块 ................................................................................................. 4 1.2.4 显示单元和键盘 . .................................................................................................... 5 1.2.5手轮 . ......................................................................................................................... 7 1.2.6 PLC 模块 ................................................................................................................ 8 1.2.7驱动模块 . .. (9)2, 系统连接 ........................................................................................... 10 2.1 一般信息 ........................................................................................................ 10 2.1.1 安全措施 . .............................................................................................................. 10 2.2硬盘(HDR 和 SIK 的安装 . ....................................................................... 11 2.3使用环境 ......................................................................................................... 13 2.3.1温度和湿度 . ........................................................................................................... 13 2.3.2空调 . ....................................................................................................................... 13 2.3.3机械振动 . ............................................................................................................... 14 2.3.4污染 . ....................................................................................................................... 14 2.3 安装空间 ........................................................................................................ 15 2.3.1一般信息 . ............................................................................................................... 15 2.3.2 MC 42x(C, CC42x(B, UV, UM, UE2xxB 安装空间 ......................................... 16 2.3.3显示器 . ................................................................................................................... 16 2.3电气设计重要事项 ......................................................................................... 17 2.3.1供电 . ....................................................................................................................... 17 2.3.2电气柜设计基本要求 . ........................................................................................... 17 2.3.3接地 . ....................................................................................................................... 17 2.4 电缆连接总图 ................................................................................................ 18 2.5 iTNC530连接概览 ..................................................................................... 23 2.6 供电 .............................................................................................................. 26 2.6.1 iTNC 530供电 . ................................................................................................... 26 2.6.2 系统内置 PLC 供电 ........................................................................................... 27 2.6.3 PLC 51x 扩展模块供电 ..................................................................................... 28 2.6.4 Control-Is-Ready 信号供电 . ............................................................................... 28 2.6.5 显示单元(BF 150供电 .. (28)i2.8 手轮 (29)2.8.1 HR 4xx便携式手轮 (30)2.9 PLC 输入信号 (31)3.9.1 输入信号和地址 . .................................................................................................. 31 2.9.2 MC 42x(C内置 PLC 输入信号 ......................................................................... 32 2.9.3 扩展模块 PL 510的输入点 ................................................................................. 33 2.10 PLC 输出信号 ........................................................................................... 34 2.11 PLC输入输出模块 ...................................................................................... 37 2.11.1 PLB511/PLB512 ................................................................................................. 38 2.12机床操作面板 ............................................................................................... 40 2.13 键盘单元 ...................................................................................................... 41 2.14 显示单元 ...................................................................................................... 42 2.15 驱动和电机的连接 ...................................................................................... 43 2.15.1 UV(R 1x0(D 电源模块 ................................................................................. 43 2.15.2 UM1xx(B(D驱动模块 ................................................................................... 47 2.15.3 电机 . .................................................................................................................. 49 2.16基本回路 MC_CC422_UV1xx_CMx .......................................................... 51 2.17 系统通电 (52)2.17.1 第一次通电 . (52)3, PLC 调试 (53)3.1 PLC软件的安装 (53)3.2海德汉 PLC 介绍 ........................................................................................... 54 3.2.1 PLCdesignNT软件 . ............................................................................................... 54 3.2.2 PLC基本程序简介 ............................................................................................... 56 3.3 PLC命令 ........................................................................................................ 57 3.3.1操作符类型 . ........................................................................................................... 57 3.3.2操作数 . ................................................................................................................... 58 3.4用户 PLC 程序的调试 ................................................................................... 60 3.4.1iTNC530编程站 PLC 程序编制 .......................................................................... 60 3.4.2 PLC举例 ............................................................................................................... 65 3.4.3 机床 PLC 程序编制 ............................................................................................. 68 3.5 PLC报警文本 ................................................................................................ 71 3.5.1 PLC 报警信息表结构 ........................................................................................... 71 3.5.2 举例PLC 报警信息 ............................................................................................. 72 3.6 PLC状态诊断 (78)4,驱动器和 NC 调试 . (81)4.2 基本参数的设定 (84)4.2.1编码器和机床 . (85)4.2.2 定位和控制 . (85)4.2.3主轴参数 . (86)4.2.4显示和硬件 . (87)4.3 NC的调试 ...................................................................................................... 87 4.3.1坐标轴及其速度和加速度 . ................................................................................... 87 4.3.2光栅尺和传动比的设定 . ....................................................................................... 88 4.3.3零点的设置 . ........................................................................................................... 89 4.3.4软限位 . ................................................................................................................... 93 4.3.5反向间隙补偿 . ....................................................................................................... 93 4.3.6丝杠螺距非线性误差补偿 . ................................................................................... 93 4.3.7 主轴的调试 . .......................................................................................................... 99 4.4 伺服优化准备 .............................................................................................. 100 4.4.1 TNCopt软件 . ....................................................................................................... 100 4.4.2 控制环原理介绍 . ................................................................................................ 102 4.5电流环优化 ................................................................................................... 102 4.5.1电流环优化准备 . ................................................................................................. 103 4.5.2手动优化电流环步骤:. ..................................................................................... 103 4.6速度环优化 ................................................................................................... 105 4.6.1速度环的脉冲响应 . ............................................................................................. 106 4.6.2速度环的阶跃响应 . ............................................................................................. 107 4.7前馈控制系数的优化 ................................................................................... 108 4.8 Kv系数优化 . ................................................................................................ 109 4.9圆周测试 (110)5,网络连接 (113)5.1设置 iTNC530数控系统的 IP 地址 . (113)5.2 个人电脑固定 IP 的设置步骤 (114)6,数据备份和恢复 (117)6.1数据备份 (117)6.2数据恢复 (121)7,机床参数表 (125)7.1“机床参数编辑”操作模式 ........................................................................ 125 7.2输入和输出机床参数 ................................................................................... 127 7.2.1输入格式 . ............................................................................................................. 127 7.2.2 激活机床参数列表 . .. (128)iii7.2.3 修改输入值 . .................................................................................................. 129 7.3 机床参数列表 . (130)7.3.1 编码器和机床 . (130)7.3.2 定位 . (134)7.3.3 使用速度前馈控制 . (139)7.3.4 使用跟随误差 . (140)7.3.5 速度和电流综合控制 . (141)7.3.6 主轴 . (148)7.3.7 内置 PLC (151)7.3.8 配置数据接口 . (154)7.3.9 3-D测头 (156)7.3.10 用 TT 测量刀具 . (158)7.3.11 攻丝 . (161)7.3.12 显示器和其操作 . (162)7.3.13 颜色 . (168)7.3.14 加工和程序运行 . (170)7.3.15 硬件 . (175)7.3.16 第二主轴 . (181)8, NC-PLC 接口 (183)8.1 Marker . (183)8.2 字和双字 (188)9,安装尺寸 (191)11,调试准备iTNC530是适用于镗、铣、加工中心类数控系统。

海德汉530_MP参数手册

举例:

MP1010.0-8 MP1010.0 MP1010.1 MP1010.2 MP1010.3 MP1010.4 MP1010.5 MP1010.6 MP1010.7 MP1010.8

快速运动 轴1的快移速度 轴2的快移速度 轴3的快移速度 轴4的快移速度 轴5的快移速度 轴6的快移速度 轴7的快移速度 轴8的快移速度 轴9的快移速度

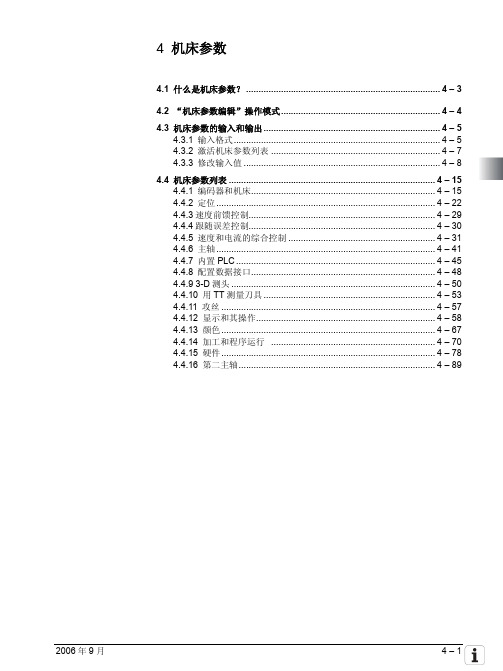

2006 年 9 月

机床参数是什么?

4–3

进入“OEM.SYS”文件,设置轴数的关键字“AXISNUMBER =”使系统只显 示必要的索引参数。 对其它机床参数,用户可以激活特定功能。这时,这些功能的参数起开关作 用。这些参数都是数据位编码的。每个数据位被分配给一个轴或一个功能。

4.2 “机床参数编辑”操作模式

符号 CN123 PLC RUN RESET REF

修改方/重新启用 也可用密码访问MP。 可通过PLC修改MP,也可以在NC程序运行中选通输出时修改。 NC程序正在运行时,也可以修改MP。 修改MP使其复位。 必须对轴执行参考点回零操作。

用MOD功能的密码调用机床参数编辑器: • 输入密码“95148”进入机床参数完整列表。 • 输入密码“123”进入机床参数列表子集。用户可以修改这个子集列表

输入错误 0 1 2 3 4 6

含义 未找到MP号 无效MP号 未找到分隔符(:) 输入值不正确 MP重复定义 无法保存MP

如果数控系统未发现任何错误,将自动退出机床参数编辑器并准备工作。

如果开始调试期间未输入任何机床参数列表的话,用“END”键退出编辑器, iTNC将生成一份标准机床参数列表(MP NAME)。在这个列表中,iTNC被定 义为用HEIDENHAIN标准色的编程工作站。所有其它机床参数,全部输入默认 值。

海德汉调试报告---精品管理资料

调试记录总结主要内容:机床基本参数的修改与设定刀库相关内容的设定机床伺服优化激光测试螺距补偿操作方法AC轴角度编码器的连接五轴补偿数据生效操作方法电脑连接系统进行数据备份与恢复一.机床基本参数的设定与修改1、修改参数按键输入参数号码然后按键即可以搜索到想要查询的参数例如:将MP7230。

0改为15,按键退出保存参数,系统界面显示为中文界面。

2、基本参数设定从右边开始字符0-13代表轴1—14,对应某一位设置为“0"可以取消屏蔽某一轴。

MP 10 : %000000000000011111MP100轴名称的定义MP 100.0 : --—-——-—-—-—-CAZYX;Traverse range 1MP 100.1 : -—--———-—--—-CAZYX;Traverse range 2MP 100.2 :——————--———--CAZYX;Traverse range 3MP110位置编码器的接口.如果半闭环该参数设为0,全闭环则在对应轴设定模块接口的编号MP 110.0 :0MP 110。

1 :0MP 110.2 :0MP 110。

3 :201 A轴圆光栅接口MP 110.4 :202 C轴圆光栅接口MP112速度编码器的接口MP 112.0 : 15 ;A轴电机速度编码器接口;对应CC6106 模块X15接口MP 112。

1 : 16 ;C轴电机速度编码器接口;对应CC6106 模块X16接口MP 112.2 : 17 ;X轴电机速度编码器接口;对应CC6106 模块X17接口MP 112.3 : 18 ;Y轴电机速度编码器接口;对应CC6106 模块X18接口MP 112。

4 : 19 ;Z轴电机速度编码器接口;对应CC6106 模块X19接口MP 112.5 :20 ;主轴电机速度编码器接口;对应CC6106 模块X20接口MP120PWM接口例SKW—1060A—5X机床:MP 120.0 : 53 ;X轴伺服模块X111与CC6106 模块PWM接口X53连接MP 120。

海德汉系统数控机床调试资料

机床安装调试1、机床的机、电装完工后,在通电前需进行安全检查。

上强电前将所有自动保护开关断开,检查所有管线的连接情况。

如果油管没有接好要将润滑,液压电机等断开。

将NC系统的电源断开(24VDC):拔下在NC板上的三个插头(24VDC)、显示面板上的一个插头(24VDC)。

以免因电压不正常损坏主板和电子器件。

2、机床总电源上电后的电压检查。

总电源通电后,首先,分别检查三相电源电压是否是正常值,有无缺相;然后,逐级检查空开的电压(分断、合闸)是否正常;检查24VDC电源是否正常,断路器合闸前后的电压电否正常。

以上项目检查完成后,断开机床总电源。

断开所有交流回路的断路器(空开),在断电的状态下插好NC系统的四个电源插头。

准备机床和系统的通电工作。

3、机床和系统的通电电源检查完成后,可以进行机床和系统的通电。

NC系统上电后TNC I530进行数据更新和安装机床备份数据,数据通讯接口用Ethernet,进入TCP/IP设置界面设置IP地址:192.168.71.222,子网:255.255.255.0,进入NET设置的密码为:NET123。

升级后的新版本为:340 490-003,升级后要删除旧的文件。

传输软件为HDH的TNCremo.4、机床系统数据传输系统更新后,传输机床控制所需的文件和数据。

在TNC 530硬盘下有\NC、\PLC等子目录,根据文件属性将数据文件传输到相应的目录。

数据文件主要有,报警文件—Language;铣头补偿控制文件—KINEMAT(RTCP);公司商标文件—Logo;PLC程序文件—960320011M.SRC;机床参数MP文件—MPLIST.SYS,MPNAME.MP;M功能定义文件—MGROUPS.SYS;数据设置信息文件—OEM.SYS(该文件要根据数据文件的安装路径、名称进行更改设置);。

待整理5、机床参数MP定义PLC功能的NC参数:控制中用到的状态字。

MP4310.0 (W976)MP4310.1 (W978)MP4310.2 (W980)MP4310.3 (W982)MP4310.4 (W984)MP4310.5 (W986)MP4310.6 (W988)定义语言参数:MP7230.0;0—ENGLISH;温度控制参数:MP4210.8;700改为0用于调试时用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机床安装调试1、机床的机、电装完工后,在通电前需进行安全检查。

上强电前将所有自动保护开关断开,检查所有管线的连接情况。

如果油管没有接好要将润滑,液压电机等断开。

将NC系统的电源断开(24VDC):拔下在NC板上的三个插头(24VDC)、显示面板上的一个插头(24VDC)。

以免因电压不正常损坏主板和电子器件。

2、机床总电源上电后的电压检查。

总电源通电后,首先,分别检查三相电源电压是否是正常值,有无缺相;然后,逐级检查空开的电压(分断、合闸)是否正常;检查24VDC电源是否正常,断路器合闸前后的电压电否正常。

以上项目检查完成后,断开机床总电源。

断开所有交流回路的断路器(空开),在断电的状态下插好NC系统的四个电源插头。

准备机床和系统的通电工作。

3、机床和系统的通电电源检查完成后,可以进行机床和系统的通电。

NC系统上电后TNC I530进行数据更新和安装机床备份数据,数据通讯接口用Ethernet,进入TCP/IP设置界面设置IP地址:192.168.71.222,子网:255.255.255.0,进入NET设置的密码为:NET123。

升级后的新版本为:340 490-003,升级后要删除旧的文件。

传输软件为HDH的TNCremo.4、机床系统数据传输系统更新后,传输机床控制所需的文件和数据。

在TNC 530硬盘下有\NC、\PLC等子目录,根据文件属性将数据文件传输到相应的目录。

数据文件主要有,报警文件—Language;铣头补偿控制文件—KINEMAT(RTCP);公司商标文件—Logo;PLC程序文件—960320011M.SRC;机床参数MP文件—MPLIST.SYS,MPNAME.MP;M功能定义文件—MGROUPS.SYS;数据设置信息文件—OEM.SYS(该文件要根据数据文件的安装路径、名称进行更改设置);。

待整理5、机床参数MP定义PLC功能的NC参数:控制中用到的状态字。

MP4310.0 (W976)MP4310.1 (W978)MP4310.2 (W980)MP4310.3 (W982)MP4310.4 (W984)MP4310.5 (W986)MP4310.6 (W988)定义语言参数:MP7230.0;0—ENGLISH;温度控制参数:MP4210.8;700改为0用于调试时用。

700=70度温度;0为取消温度补偿。

电子手轮参数:MP7640:可定义手轮的型号等。

伺服驱动参数:MP2100.0—X轴伺服驱动器型号参数MP2100.1--Y轴伺服驱动器型号参数MP2100.2--Z轴伺服驱动器型号参数MP2100.3--IV轴伺服驱动器型号参数MP2100.4--V轴伺服驱动器型号参数MP2100.5—主轴伺服驱动器型号参数电机参数:MP2200.0—X轴伺服电机型号参数MP2200.1--Y轴伺服电机型号参数MP2200.2--Z轴伺服电机型号参数MP2200.3--IV轴伺服电机型号参数MP2200.4--V轴伺服电机型号参数MP2200.5—主轴伺服电机型号参数机床软限位参数:MP910.0—X轴正向限位MP910.1—Y轴正向限位MP910.2—Z轴正向限位MP910.3—IV轴正向限位MP910.4—V轴正向限位MP910.5—主轴正向限位MP920.0—X轴负向限位MP920.1—Y轴负向限位MP920.2—Z轴负向限位MP920.3—IV轴负向限位MP920.4—V轴负向限位MP910.5—主轴负向限位以上限位在调试时要进行调整。

轴传动比(transmission ratio )参数:MP1054.0—X轴传动比=电机齿型带轮齿数X丝杆螺距/丝杆齿型带轮齿数(FP35:48X12/80)MP1054.1—Y轴传动比(FP35:34X10/56)MP1054.2—Z轴传动比(FP35:34X10/56)MP1054.3—IV轴传动比(FP35:360/930);B轴为旋转轴MP1054.3—V轴传动比(FP35:360/930);C轴为旋转轴当传动比参数不正确是,机床轴移动会产生报警。

润滑参数:机床润滑控制有现两种模式,由参数MP4050和MP4120来实现。

MP4050.0—X轴移动设定长度(M)后润滑启动,27MP4050.1—Y轴移动设定长度(M)后润滑启动,20MP4050.2—Z轴移动设定长度(M)后润滑启动,20MP4050.3—IV轴移动设定长度(M)后润滑启动,MP4050.4—V轴移动设定长度(M)后润滑启动,MP4050.4—S轴移动设定长度(M)后润滑启动,一般只设置XYZ轴,NC计数达到长度后,润滑电机启动,直到润滑压力开关被润滑油触发后关断。

MP4120.4参数设定轴移动一定时间后启动润滑直到达到压力值,单位为秒。

一般在采用长度控制后,该参数设为3600秒。

X轴快速移动速度和回参考点速度参数:MP1020;5000mm/min快移速度参数;MP1010;2000 mm/min回参考点速度参数。

6、光栅尺的调整:安装好光栅尺后,需调整光栅尺。

记下VK值。

FP系统的X轴较长,光栅采用金属光栅,安装后要对金属光栅进行调整,拉紧光栅。

首先将X轴移动到调整端头,读数头靠近调整螺钉,关掉伺服系统电源,但机床整机不关电,转动调整螺钉拉紧光栅尺(变形量约为0.4);计算理论变形量=光栅长×每米变形量÷1000(单位为微米),FP35机床理论变形量计算为:4040×154(vk值)÷1000=622.6微米,此时,将X 轴坐标设为零,调整光栅使坐标由零变为0.622,说明已拉紧。

可以将紧固镙钉上紧,调整完成。

7、机床限位开关功能测试XYZ轴的极限开关在电装调试时要进行功能检测。

首将软限位设置打开,手动方式移动轴并压到极限开关,测试其保护功能,在调试过程中,可以用限位解除按钮辅助运动。

功能正常后要恢复软限位值。

8、机床平衡油缸压力开关的调整压力开关是检测平衡油压的信号开关,平衡油压不足会影响机床的正常运行,所以要进行压力监测控制。

当压力低时,就产生一个报警。

调整螺钉CW旋转方向为增压,CCW旋转方向为减压,由于是低压时报警,调整时要将Z轴移动到最高位置,此时平衡油缸的压力最低,这时调整压力开关的调整螺钉,使之比此时的压力略高一些就可以了。

电机编码器、光栅尺接线表1、进给电机碥码器、插头接线表()(iTNC)数控系统25针D形插头(1FT6 Digital Motor)电机圆形17针插头针脚号功能说明线色针脚号功能说明3A信号Yellow1Ua14/A信号Green2/ Ua15屏蔽线(Shield)Ua1屏蔽层17三组屏蔽线合并为17针6B信号Black11Ua27/B信号Brown12/ Ua28Ua2屏蔽层1717R信号Red 3Ua018/R信号Orange13/Ua024Ua0屏蔽层1719C信号Blue5Ua320/C信号Grey6/Ua321D信号White/Black14Ua422/D信号White/Yellow4/Ua413+Temp Green/Black8+Temp25-Temp Blue9-Temp1P-Encode Brown/Red10P-Encode145V Sense Brown/Yellow165V Sense 2M-Encode Brown/Blue7M-Encode160V Sense White/Grey150V Sense表2、主轴电机碥码器、插头接线表(iTNC)数控系统15针D形插头(1PH7 Digital Motor)电机圆形17针插头针脚号功能说明线色针脚号功能说明3A信号Yellow1Ua14/A信号Green2/ Ua15屏蔽线(Shield)Ua1屏蔽层17三组屏蔽线合并为17针6B信号Black11Ua27/B信号Brown12/ Ua25Ua2屏蔽层1710R信号Red 3Ua012/R信号Orange13/Ua05Ua0屏蔽层1714+Temp Grey8+Temp15-Temp Blue9-Temp1P-Encode Brown/Red10P-Encode95V Sense White/Yellow165V Sense2M-Encode Brown/Blue7M-Encode110V Sense White/Black150V Sense表3、主轴圆光栅、插头接线表(ROD486-2048imp )光栅圆形12针插头(iTNC)数控系统15针D 形插头针脚号功能说明线色针脚号功能说明5UA1信号Yellow 黄3灰UA1信号6/UA1信号Green 绿4粉红/UA1信号8UA2信号Black 黑6黄UA2信号1/UA2信号Brown 棕7绿/UA2信号3UA0信号Blue 蓝10蓝UA0信号4/UA0信号Purple 紫12红/UA0信号7No use Red 红9No use Orange 桔2+5V Sense White/Red 白/红9紫+5V Sense 12+5V White/Black 白/黑1黄/白+5V 110V Sense White/Blue 白/蓝11黑0V Sense 100VWhite/Yellow 白/黄2棕/黄0V机床为全闭环控制,有时候需要将光栅尺取消进行机床测试,因此,需按以下步骤操作:iTNC 系统光栅尺定义参数:通过以下参数可以屏蔽光栅尺,以便于进行机床调整。

MP110.#— 关闭和开启光栅尺输入(0/1)#选取不同的轴,0-X 轴、1-Y 轴。

如此类推;MP210.#— 定义各轴光栅尺(####----101)16位二进制数用于定义轴光栅方向;MP331.#—等于MP1054.#的值,定义轴传动比(FP35:34X10/56)。

计算后取小数点后两位。

MP334.0要为0,如果是X 轴取消MP332.#—2048imp 电机编码器脉冲/转MP910.#—+9999轴正向限位MP920.#—-9999轴反向限位MP1040.#—0MP1340—0;回参考点的顺序,0 为不回参考点MP1350—2;位置控制的方式:2为电机编码器方式。

MP1339—5000快速移动限速FP机床主要电气元件牌号:1、拖链:Igus®,端头有线夹,用于固定电缆和管子,中间用隔板以防止线缆相互磨擦;2、电气插头:Harting®,用于所有重载和控制插接;3、主令开关:Moeller®金钟穆勒;125A带操作手柄接杆;4、24VDC电源:Weidmueller® 8708710000,20A/500W;5、电源过滤器:FINMOTOR®,SURGE PROTECTION,600VAC;6、主熔断器:100A;Ferraz, Shawmut Linder;7、排屑器电流控制器:TE RM8718、电力连接母排:Legrand;9、电柜门上的接口板:MURR ELECTRONIK,Art NO.400.68223.000000z;10、安全继电器:Pilz. PNOZ1611、接触器:3RT1016---;断路器:3RV1011----;灭弧器:3RT1619--(SIEMENS AG)12、中间继电器:FP机床滑枕和座的压板、镶条的装配:枕和座的配合主要由两块压板和两块镶条完成,压板用于枕的正面压紧,镶条用于侧面的收紧。