整车制动系统设计计算教学表

制动系统匹配设计计算分解

制动系统匹配设计计算根据AA车型整车开发计划,AA车型制动系统在参考BB轿车底盘制造平台的基础上进行逆向开发设计,管路重新设计。

本计算是以选配C发动机为基础。

AA车型的行车制动系统采用液压制动系统。

前、后制动器分别为前通风盘式制动器和实心盘式制动器,制动踏板为吊挂式踏板,带真空助力器,制动管路为双回路对角线(X型)布置,采用ABS。

驻车制动系统为机械式手动后盘式制动,采用远距离棘轮拉索操纵机构。

因AA车型与参考样车BB的整车参数接近,制动系统采用了BB样车制动系统,因此,计算的目的在于校核前/后制动力、最大制动距离、制动踏板力、驻车制动手柄力及驻坡极限倾角。

设计要符合GB 12676-1999《汽车制动系统结构、性能和试验方法》;GB 13594-2003《机动车和挂车防抱制动性能和试验方法》和GB 7258-2004《机动车运行安全技术条件》的要求,其中的踏板力要求≤500N,驻车制动停驻角度为20%(12),驻车制动操纵手柄力≤400N。

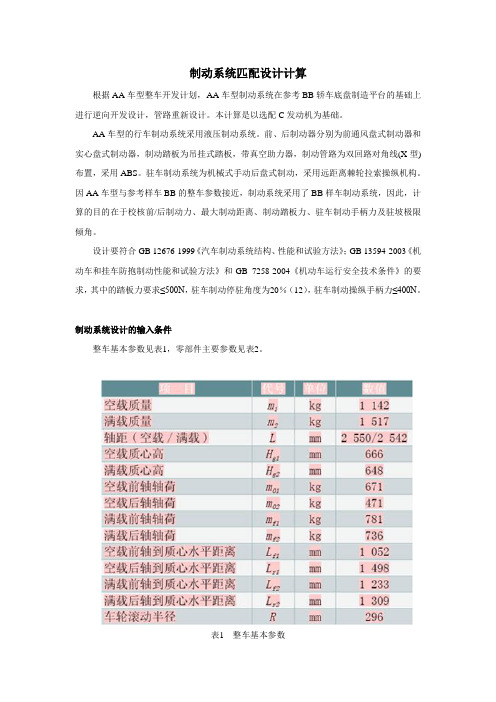

制动系统设计的输入条件整车基本参数见表1,零部件主要参数见表2。

表1 整车基本参数表2 零部件主要参数制动系统设计计算1.地面对前、后车轮的法向反作用力地面对前、后车轮的法向反作用力如图1所示。

图1 制动工况受力简图由图1,对后轮接地点取力矩得:式中:FZ1(N):地面对前轮的法向反作用力;G(N):汽车重力;b(m):汽车质心至后轴中心线的水平距离;m(kg):汽车质量;hg(m):汽车质心高度;L(m):轴距;(m/s2):汽车减速度。

对前轮接地点取力矩,得:式中:FZ2(N):地面对后轮的法向反作用力;a(m):汽车质心至前轴中心线的距离。

2.理想前后制动力分配在附着系数为ψ的路面上,前、后车轮同步抱死的条件是:前、后轮制动器制动力之和等于汽车的地面附着力;并且前、后轮制动器制动力Fm1、Fm2分别等于各自的附着力,即:根据式(1)、(2)及(3),消去变量ψ,得:由(1)、(2)、(3)及此时=zg,z=ψ=ψ0,可得:前轴:后轴:由此可以建立由Fu1和Fu2的关系曲线,即I曲线。

轻型客车制动器的设计与计算

制动器的设计与计算制动器主要参数及整车参数的确定整车结构参数的确定a G (Kg ) g h (mm) L (mm) a (mm)b (mm)整备质量 1625 548 2690 1183.6 1506.4 总质量234075026901348.51341.5表中a G 表示汽车空载或满载时的总质量;g h 表示汽车空载或满载时的质心高度;a 表示汽车空载或满载时质心距前轮的距离;b 表示汽车空载或满载时质心距后轮的距离;L 表示汽车的轴距;另外,车轮半径=R 314mm 。

制动器主要结构参数与摩擦系数制动鼓半径:135=r mm ;支销至轮心的距离(k,c):领蹄(29,98),从蹄(29,98); 促动力至轮心的距离:=a 105mm ;衬片起始角:领蹄=10β40°,从蹄=20β25°; 衬片包角: 领蹄=1β110°,从蹄=2β100°; 摩擦衬片宽度:=b 55mm ; 摩擦系数为:=f 0.35;制动盘有效作用半径:=e r 98.73mm ; 总泵直径:=0d 23.8mm ; 后分泵管路直径:=2d 23.81mm ; 前分泵管路直径:=1d 60mm ; 踏板杠杆比:=i 4; 驱动系统效率:=η0.92;确定制动力分配系数设制动器液压管路的油压为0P , 则前制动轮缸的制动压力为:210)2/(d P P π=≈0.002830P后制动轮缸的制动压力为:22021')2/(d P P P P π===≈0.000450P对于盘式制动器,在衬块的摩擦表面与制动盘接触良好,并且在各处的单位压力分布均匀的情况下,则盘式制动器的制动力矩为e f fNr T 2=式中:f ——摩擦系数;N ——单侧制动块对制动盘的压紧力;e r ——制动盘有效作用半径。

又因为,210)2/(d P P N π===0.002830P所以有e f r fP T 21=0000195406.0P =计算后轮力矩如图2所示,为了求得法向压力1N 与张开力P 的关系,写出制动蹄上力的平衡方程式:{0)sin (cos cos 11'11111101=+-=+-+N f c S a P f N S P x x ρδδα式中:x S 1——支承反力在1x 轴上的投影;1δ——1x 轴与1N 的作用线之间的夹角。

制动系统设计计算书

底盘制动系统设计计算书目录1基本参数输入 ......................................................................................................................- 1 -2制动系统的相关法规 ..........................................................................................................- 2 -3整车制动力分配计算 ..........................................................................................................- 2 -3.1汽车质心距前后轴中心线距离的计算 ...........................................................................- 2 -3.2理想前后地面制动力的计算 ............................................................................................- 2 -3.3前后制动器缸径的确定 ..................................................................................................- 4 -3.4确定制动力分配系数 ......................................................................................................- 5 -3.5确定同步附着系数Φ0 ....................................................................................................- 5 -4制动力分配曲线的分析 ......................................................................................................- 5 -4.1绘制I曲线和β曲线 ......................................................................................................- 5 -4.2前后制动器制动力分配的合理性分析 ...........................................................................- 6 -4.2.1制动法规要求 ................................................................................................................- 7 -4.2.2前后轴利用附着系数曲线的分析 ................................................................................- 7 -5制动系统结构参数的确定 ..................................................................................................- 9 -5.1制动管路的选择 ..............................................................................................................- 9 -5.2制动主缸的结构参数的确定 ..........................................................................................- 9 -5.2.1轮缸容积的确定 ........................................................................................................- 10 -5.2.2软管容积增量的确定 ................................................................................................- 10 -5.2.3主缸容积的确定 ........................................................................................................- 10 -5.2.4主缸活塞直径的确定 ................................................................................................- 11 -5.2.5主缸行程的确定 ..........................................................................................................- 11 -5.3踏板机构的选择 ............................................................................................................- 11 -5.4制动踏板杠杆比的确定 ................................................................................................- 12 -5.4.1真空助力比的确定 ....................................................................................................- 12 -5.4.2踏板行程的确定 ........................................................................................................- 12 -5.4.3主缸最大压力的确定 ................................................................................................- 12 -5.4.4主缸工作压力的确定 ................................................................................................- 13 -5.4.5 最大踏板力的确定......................................................................................................- 13 -6驻车性能的计算 ................................................................................................................- 13 -7制动性能的校核 ..................................................................................................................- 14 -7.1制动减速度的计算 ..........................................................................................................- 15 -7.2错误!未定义书签。

制动系统设计计算学习

11

5.制动力与驻车计算 制动力

根据图3-2给出的汽车制动时的整车受力情况 ,并对后轴车轮的接地点取力矩,得平衡式 为: 对前轴车轮的接地点取力矩,得平衡式为:

12

5.制动力与驻车计算 制动力

公式推导得:

公式推导得: 式中:q—制动强度,亦称比减速度或比制动力 FB1, FB2—前后轴车轮的地面制动力。

许用应力:机械设计或工程结构设计中允许零件或构件承受的最大应力 值。塑性材料(大多数结构钢和铝合金)以屈服极限为基准,除以安全系数

后得许用应力,即[σ]=σs/n(n=1.5~2.5)

以Q235为例:许用应力为235/2=117.5mPa 储气筒壁厚2mm,计算应力为62.5mPa≤117.5mPa

如图6-32所示,在储气罐壁上取一单元体,其左、右侧面作用着拉应力σ

x,上、下侧面作用着环向拉应力σ y,单元体的外表面为自由表面,内面

为圆筒内壁,作用着内压Pc,根据材料力学的计算公式,可求出:

pc—储气罐内的气压

D —储气罐圆筒部分内径

t —储气罐的壁厚

7

3.储气筒强度校核

按第三强度理论的强度条件有:

4

2.储气筒容积计算

经验计算

Vc =(20 ∽ 40)∑Vs ∑Vg=(25% ∽ 50% )∑Vs

∑Vs —各制动气室压力腔最大容积(L) ∑Vg —全部制动管路的总容积之和(L) Vc —储气筒总容积(L)

5

2.储气筒容积计算

XC1计算实例

6

3.储气筒强度校核

储气罐为薄壁结构,应按薄壁圆筒对其壁厚进行强度计算:

13

5.制动力与驻车计算 制动力

地面制动力FB受着附着条件的限制,其值不可能大于附着力Fφ, 即FB ≤ Fφ=Zφ 或: FBmax =Fφ=Zφ 式中φ一一轮胎与地面间的附着系数; Z一一地面对车轮的法向反力。

制动系统设计计算书

制动系统设计计算书(Φ 式制动器,前:后= :)1.结构简述:XX 系列车型制动系统前后均采用X 式制动器结构,且前后制动器均为XX 式,并具有X 联式双管路制动总泵(阀)的液(气)压制动驱动系统。

3.1 动轴荷计算:当汽车以减速度jt制动时,由于减速度而产生的惯性力,使轴荷分配相应改变:式中: G1'制动时前轴负荷 G2'制动时后轴负荷 jt/g=φ 道路附着系数其中减速度jt为了计算方便,通常取以重力加速度的若干倍。

表一是根据不同的jt/g值计算出汽车空载和满载时动轴荷分配值: 对汽车在不同的减速度jt/g值时前后轴动载荷分配比按下式计算: 前轴动轴荷:G1'/Ga ×100% 后轴动轴荷:G2'/Ga ×100%表二为汽车制动时前后在不同减速度jt/g值时动轴荷分配比:表二(见下页):()0//1=-×-××-×a L G hg G g jt L G a a ()//2=×-××-×L G hg g jt G a G a a4.1.汽车制动时所需的制动力P τ(轴制动力)当汽车以减速度jt/g制动时,前后各自所需的制动力为: 前轴: P τ1=G1'×jt/g ×9.8 (N) 后轴: P τ2=G2'×jt/g ×9.8 (N)4.2.1.汽车前轴制动器所产生的制动力P τ1': 前轴制动扭矩: #######P 0(Nm)#VALUE!P 0(N)式中: M T1:单个前轮能发出的制动扭矩 BEF1:前制动器效率因数X d1:前制动器分泵直径(φ) m X R k1:前轮滚动半径(m)XR r1:前制动器有效半径(m)X4.2.2.汽车后轴制动器所能产生的制动力P τ2':#VALUE!P 0(Nm)#VALUE!P 0(Nm)式中: M T2:单个后轮能发出的制动扭矩 BEF2:后制动器效率因数X d2:后制动器分泵直径m X R k2:后轮滚动半径m XR r2:后制动器有效半径(m)X#VALUE!4.3 同步附着系数:#VALUE!#VALUE!4.4 满载时前后轴附着力矩:(道路附着系数Φ=0.65时的附着力矩)前轴附着力矩:######(N)后轴附着力矩:######(N)4.5 最大管路压力 :产生最大管路压力矩时(Φ=0.65)的管路压力为最大管路压力,故当Φ=0.65时,#VALUE!此时前轮制动所需的油压大于后轮制动所需油压: 即:######P 0 =#VALUE!P 0=######(Pa)4.6 制动踏板力计算:式中:P p :制动踏板力 S m :制动总泵活塞面积总泵直径为: d=XmS m =π/4×d 2=######m 2P 0:制动管路压力 I :踏板杠杆比I=X 故:Pp=######P 0(N)汽车满载时制动管路油压P0为(Φ=0.65):P τ2=G 2'×jt/g ×9.8######P 0 =#VALUE!P p =######(N)因BJ1043VBPE7制动系统采用真空助力机构,所以实际踏板力取决于真空助力器的助力比K,因而实际踏板力为P =P /K(见表四),现该车型真空助力器的K=X 表四:=´=1'1k t R P M Ç°j IP S P m p /0´==´=2'2k t R P M ºój Ç°j MM t ='1式中: Va:汽车制动时的初速度(Km/h)jt:制动减速度 jt=g ·Φ实际上,在汽车制动时,由踏下踏板到开始产生制动力尚有一段作用时间,取此值为0.2秒,所以际制动距离St必须考虑这一作用时间。

汽车理论课程设计汽车制动性计算

序号: 汽车理论课程设计说明书题目:汽车制动性计算班级:_____________________姓名:________________________ 学号:____________________序号:________________________ 指导教师:_____________________目录1.题目要求 (1)2.计算步骤 (1)3.结论 (5)4.心得体会 (6)5.参考资料 (6)1 .题目要求1)根据所提供的数据,绘制:I 曲线,3线,f 、r 线组;2)绘制利用附着系数曲线;绘制出国家标准(GB 12676-1999汽车制动系统结构、性能和试验方法)要求的限制范围,计算并填写利用附着系数参数表1。

表13)2表24)对制动性进行评价。

5)此车制动是否满足标准 GB 12676-1999的要求?如果不满足需要采取什么附加措施(提出三种改进措施,并对每种措施的预期实施效果进行评价,包括成本、可行性 等等;要充分说明理由,包括公式和图)2 .计算步骤1)根据所提供的数据,绘制:I 曲线,3线,f 、r 线组;I 曲线公式F 21旦厂逛F 1空2,2h g \ GF 1hg 1将各条曲线放在同一坐标系中,满载时如图 1所示,空载时如图2所示:f 线组公式FXb2Xb 2hghgXb1Gbhgr 线组公式FXb2Xb 2hg FXb 1GaL~~h^图1满载时不同小值路面的制动过程分析311图2空载时不同小值路面的制动过程分析2)绘制利用附着系数曲线; 绘制出国家标准(GB 12676-1999汽车制动系统结构、性能和试验方法)要求的限制范围,计算并填写利用附着系数参数表 3。

FXb1Z匚,1 ,FL bzhgFXb21 Z1FZ 2La zhg利用附着系数曲线如图 3:1 0.9ne Q.70.60.5 0.40.3 0.20.1 0图3利用附着系数与制动强度的关系曲线表3不同制动强度下的利用附着系数,制动强度z 利用、 附着系数0.2 0.4 0.6 0.8 1f0.2433 0.4090 0.5291 0.6202 0.6917r0.1803 0.3947 0.6536 0.9728 1.3758仝载f0.1524 0.2873 0.4075 0.5154 0.6127前轴的利用附着系数公式后轴的利用附着系数公式0 0/02 D3 Q4 0.50.6070.609制动强度的前轴的制动效率为Ef制动效率曲线如图 4:图4前、后制动效率曲线表4不同附着系数下的制动效率附着系数 制动、 效率E (%) ,、0.2 0.4 0.6 0.8 1E f 0.78930.9681z / Z E r/ /0.93620.8715 0.8151仝载E f/ 7 / // E r0.81740.7810 0.74760.7170 0.68883)绘制制动效率曲线,计算并填写制动效率参数表4。

某车型制动系统设计计算报告.【范本模板】

目录1 概述 (1)1。

1 任务来源 (1)1.2 制动系统基本介绍 (1)1。

3 制动系统的结构简图 (1)1。

4 计算目的 (1)2 制动系统设计的输入条件 (1)2。

1 制动法规基本要求 (2)2.2 整车基本参数 (2)2.3 制动系统零部件主要参数 (2)3 制动系统设计计算 (3)3。

1 前、后制动器制动力分配 (3)3.2 制动减速度及制动距离校核 (10)3。

3 真空助力器主要技术参数 (11)3.4 制动主缸行程校核 (11)3。

5 制动踏板行程和踏板力校核 (12)3.6 驻车制动校核 (12)3.7 应急制动校核 (13)3.8 传能装置部分失效剩余制动力校核 (14)3。

9 制动器能容量校核 (14)4 数据输出列表 (16)5 结论及分析 (16)参考文献 (17)制动系统设计计算报告1概述1.1任务来源根据B35—1整车开发要求,按照确认的设计依据和要求,并依据总布置的要求对制动系统的选型并作相应的计算。

1.2制动系统基本介绍1.8T—AT车型的行车制动系统采用液压制动系统。

前制动器为带有双制动轮缸的通风盘式制动器,后制动器为单制动轮缸的实心盘式制动器。

制动踏板为吊挂式踏板,带真空助力器,制动管路为双回路对角线(X型)布置,采用ABS以防止车辆在紧急制动情况下发生车轮抱死。

驻车制动系统为杠杆式,作用于后轮.ABS控制系统以及匹配计算由供应商完成,本文计算不做讨论。

1.3制动系统的结构简图制动系统的结构简图如图1:1。

带制动主缸的真空助力器总成 2。

制动踏板 3.车轮4.轮速传感器5. 制动管路6. 制动轮缸 7。

ABS控制单元图1 制动系统的结构简图1.4计算目的制动系统计算的目的在于校核前、后制动力,最大制动距离、制动踏板力及驻坡极限倾角等是否符合法规及标准要求、制动系统匹配是否合理。

2制动系统设计的输入条件2.1制动法规基本要求(1)GB 12676—1999《汽车制动系统结构、性能和试验方法》(2)GB 13594—2003《机动车和挂车防抱制动性能和试验方法》(3)GB 7258-2004《机动车运行安全技术条件》表1-1是对相关法规主要内容的摘要。

BJ1039E2制动系统设计计算Word版

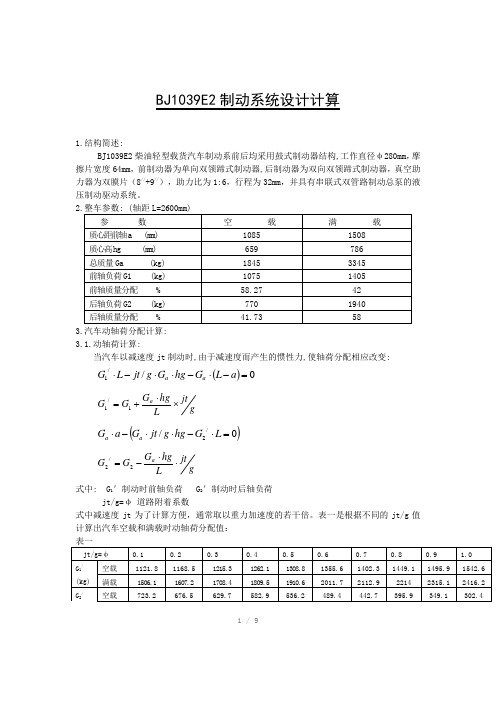

1 / 9BJ1039E2制动系统设计计算1.结构简述:BJ1039E2柴油轻型载货汽车制动系前后均采用鼓式制动器结构,工作直径φ280mm ,摩擦片宽度64mm ,前制动器为单向双领蹄式制动器,后制动器为双向双领蹄式制动器,真空助力器为双膜片(8//+9//),助力比为1:6,行程为32mm ,并具有串联式双管路制动总泵的液压制动驱动系统。

3.汽车动轴荷分配计算: 3.1.动轴荷计算:当汽车以减速度jt 制动时,由于减速度而产生的惯性力,使轴荷分配相应改变:()0//1=-⋅-⋅⋅-⋅a L G hg G g jt L G a ag jtLhg G G G a ⨯⋅+=1/1()0//2=⋅-⋅⋅-⋅L G hg g jt G a G a a g jt Lhg G G G a ⋅⋅-=2/2式中: G 1'制动时前轴负荷 G 2'制动时后轴负荷jt/g=φ 道路附着系数式中减速度jt 为了计算方便,通常取以重力加速度的若干倍。

表一是根据不同的jt/g 值计算出汽车空载和满载时动轴荷分配值:2 / 93.2动载荷分配比:对汽车在不同的减速度jt/g 值时前后轴动载荷分配比按下式计算: 前轴动轴荷:G 1'/Ga ×100% 后轴动轴荷:G 2'/Ga ×100%表二为汽车制动时前后在不同减速度jt/g 值时动轴荷分配比:4.汽车制动力的计算:4.1.汽车制动时所需的制动力P τ(轴制动力)当汽车以减速度jt/g 制动时,前后各自所需的制动力为: 前轴: P τ1=G 1'×jt/g ×9.8 (N) 后轴: P τ2=G 2'×jt/g ×9.8 (N)4.2制动器实际所产生的制动力及制动力分配比: 4.2.1.汽车前轴制动器所产生的制动力P τ1':前轴制动扭矩: 0211/142P R d BEF Mt ⨯⨯⨯⨯=π()0214.0032.040.32P ⨯⨯⨯⨯⨯=π()m N P •⨯=-041075.6()N P P R Mt Pt k 0304/1/11001.210336.075.6--⨯=⨯==式中: T 1:单个前轮能发出的制动扭矩BEF 1:前制动器效率因数(3.0) d 1:前制动器分泵直径(φ=32mm) R k :前轮滚动半径(336mm)4.2.2.汽车后轴制动器所能产生的制动力P τ2': 后轴制动扭矩:0222/242P R d BEF Mt ⨯⨯⨯⨯=π0214.00254.040.32P ⨯⨯⨯⨯⨯=π()m N P •⨯=-041025.4()N P P R Mt Pt k 0304/2/21026.110336.025.4--⨯=⨯==式中: T2:单个后轮能发出的制动扭矩BEF2:后制动器效率因数(3.0) d2:后制动器分泵直径(φ25.4mm) Rk:后轮滚动半径(336mm)4.2.3.前后制动器实际制动力分配比:615.010)26.101.2(1001.233'2'1'1=⨯+⨯=+=--t t t P P P β4.3 同步附着系数: 645.0786)15082600(615.026000=--⨯=-=hg b L βϕ 4.4 满载时前后轴附着力矩:(道路附着系数Φ=0.7时的附着力矩)前轴附着力矩: 1.4870336.02.14494=⨯=前ϕM 后轴附着力矩: 2840336.05.8452=⨯=后ϕM 4.5 最大管路压力max 0P :产生最大管路压力矩时(Φ=0.7)的管路压力为最大管路压力,故:当Φ=0.7时,后轮先抱死,此时前轮制动所需的油压大于后轮制动所需油压:即: at MP P P M M 2.71.48701075.6004'1=∴=⨯=-前ϕ4.6 制动踏板力计算:I P S P m p /0⨯=式中:Pp:制动踏板力Sm:制动总泵活塞面积 P0:制动管路压力 I :踏板杠杆比故: )(1055.12.51032440062N P P P p --⨯=⨯⨯⨯=π汽车满载时制动管路油压P0为(Φ=0.7): P τ1=G 1'×jt/g ×9.88.97.0)7.0260078633451405(8.9/)/(1001.2103⨯⨯⨯⨯+=⋅⋅⋅+=⨯-g jt g jt Lh G G P ga)(7.1117N P p =∴因BJ1039E2制动系统采用真空助力机构,所以实际踏板力取决于真空助力器的助力因数K,现该车型采用的真空助力器的K=6,所以实际踏板力如表四(KP P pF =):从上表可以得出:制动踏板力PF ≤700N ,完全符合GB7258-1997《机动车运行安全技术条件》的规定和要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

#DIV/0!

0

z

L1

L1 ( 0

) hg

0.44

0.54

0.47

TRUE

#DIV/0!

制动踏板 力:

无助力器

情况下:

Fp

d

2 m

P0

4i P

0.000132 P0

助力器的

最大输出

拐点对应

管路压

强:

FpMAX 1229.00 N

MPa

7.80

助力器的 最大输出 拐点对应 的踏板 力:

hg L

)g

M

f

0

BF0

Rk1

0满(m1

0满m

hg L

)gRk1

4564.54

Nm

Mr0

BR 0

Rk2

0满(m2

0满m

hg L

) gRk 2

1419.19

Nm

同步附着 系数下管 路压强:

M f M f 0 P0 MAX

MPa

9.28

附着系数利 用率与制动 强度:

kf

Ff BF

z

1 L

0.4

3418.3 4189.3 #DIV/0! 1775.7 3043.1 #DIV/0!

前后轴产生 的制动力及 制动扭矩:

Ff

2

BEF1

4

d12

P0

Rr1 Rk1

1644.68

P0

Fr

2 BEF2

4

d22

P0

Rr 2 Rk 2

511.36

P0

前后轴实际 制动力分配 比:

Ff1 Ff1 Ff 2

动轴荷计 算:

Z1

G L

(L2

hg g

jt )

z=jt/g 空载

Z1/g

Z2

G L

( L1

hg g

jt )

0.1

784.3

0.2

813.5

0.3

842.8

0.4

872.0

Z1/g Z2/g

满载 超载

空载 满载 超载

924.9 #DIV/0!

540.7 920.1 #DIV/0!

972.8 #DIV/0!

(L2

zhg

)

kf——前

轴附着系

式中: 数利用率

kr——后

轴附着系

数利用率

不同制动

强度下,

前后轴在

各种载荷

下的利用

附着系

数:

Z

空载

kf

满载

超载

空载

kr

0

0.00 0.00 #DIV/0! 0.00

kr

Fr BR

(1 )z

1 L

( L1

zhg

)

0.1

0.13 0.15 #DIV/0! 0.06

0.2

N 143.79

踏板力应 符合GB 7258《机 动车运行 安全技术 条件》中 T≤500N 的规定。

在无制动 力调节装 置、使用 助力器时 不同ψ值 下实际踏 板力T与 管路压力 P0:

ψ

BFR空载 P0 T

BFR满载 P0 T

BFR超载 P0 T

空满载状 态是否满 足踏板力 法规规 定:

0.1

s2

制动总泵最大空行程

δm'

真空助力器助力比

K

助力器拐点输入压力

F

助力器拐点输出压力

F

助力器最大空行程

δv'

前制动软管长度

Lrh1

前制动软管数量

nrh1

后制动软管长度

Lrh2

后制动软管数量

nrh2

取0.85-0.95 (mm) (mm) (mm) (mm)

(N) (N) (mm) (mm)

(mm)

4.25 0.9 25.4 15 16.5 3 7.3 550 3950 2 480 2 200 2

空载 BF=Z1*φ 满载

超载 空载 BR=Z2*φ 满载 超载

0.1

768.6 906.4 #DIV/0! 529.9 901.7 #DIV/0!

0.2

1594.5 1906.8 #DIV/0! 1002.5 1709.4 #DIV/0!

0.3

2477.7 3001.1 #DIV/0! 1417.8 2423.2 #DIV/0!

0.25 0.29 #DIV/0! 0.12

0.3

0.36 0.41 #DIV/0! 0.20

kr

满载

0.00

0.05

0.10

0.16

超载

#DIV/0! #DIV/0!

#DIV/0!

#DIV/0!

法规要求:在车轮尚未抱死的情况下,在0.2 0.8的范围内,必须满足z 0.1 0.85( 0

511.5 872.2 #DIV/0!

1020.8 #DIV/0!

482.2 824.2 #DIV/0!

1068.7 #DIV/0!

453.0 776.3 #DIV/0!

z=jt/g

空载

Z1

满载

超载

空载

Z2

满载

超载

0.1

7685.7 9064.2 #DIV/0! 5299.3 9016.8 #DIV/0!

0.2

7972.4 9533.9 #DIV/0! 5012.6 8547.1 #DIV/0!

0.3

8259.0 10003.5 #DIV/0! 4726.0 8077.5 #DIV/0!

0.4

8545.7 10473.1 #DIV/0! 4439.3 7607.9 #DIV/0!

理论地面制 动力:

z=jt/g

529.9 1.04 16.92 901.7 1.76 28.78 #DIV/0! #DIV/0! #DIV/0!

0.2

1002.5 1.96 32.00

1709.4 3.34 54.57

#DIV/0! #DIV/0! #DIV/0!

整车制动系统设计计算教学表 ——by 小

齐

整车参数:

整车参数

轴距

L (mm)

质心高

hg (mm)

汽车总质量 m (kg)

总重力

G (N)

前轴负荷 m1 (kg)

后轴负荷 m2 (kg)

前轴质量分配

后轴质量分配

质心距前轴 L1 (mm)

质心距后轴 L2 (mm)

空载

595.0 1325 12985 755.00 570.00 0.57 0.43 1159.36 1535.64

0 z 0

ψ

z法规 z空载 z满载 满足法规 z超载

0.2

0.10 0.16 0.13 TRUE #DIV/0!

0

z

L2

L2 (0

) hg

0.3

0.4

0.5

0.19 0.25 0.21 TRUE

0.27 0.34 0.29 TRUE

0.36 0.44 0.38 TRUE

#DIV/0! #DIV/0!

满载

2695 700.0 1845 18081 877.00 968.00 0.48

0.52 1413.96 1281.04

超载

0

0.00 #DIV/0! #DIV/0! #DIV/0! #DIV/0!

其它参数

制动踏板杠杆比

ip

踏板机构及制动主缸机械效率 η

制动总泵缸径

dm

制动总泵第一腔行程

s1

制动总泵第二腔行程

0.76

M f F f R k1

M r Fr Rk2

β线 tanθ

=

0.31

同步附着系 数:

0空

L L2空 hg空

0.87

0满

L L2满 hg满

1.11

满载时同步 附着系数下 前后轴附着 力矩:

地面制动 力:

前轴附着 力矩:

后轴附着 力矩:

BF

(m1

m

hg L

)g

BR

(m2

m