基于PLC的地铁排水控制系统PLC程序

基于PLC的地铁排水系统控制

S T 5 盘 ,

X 1 X 2

X 3

X4

X 5

Y 0 — 硎 广 _ ] r _ Y 1 Y V ' l厂 _ 1

—

r _

Y 2 !

Y3

C 0 2

厂 . ]

I . . 一 _J

1 .

! ! !

应 用技术

商品 与质 量

基于 P L C的地铁 排 水 系统 控 制

张 斌

( 广 东联 塑科技 实业有 限公 司技 术部 ,广 东 佛 山 5 2 8 O 0 0)

占

一

【 摘

要】 地铁 是 目 前 大城 市的主要 交通 工具 ,但是 由于地铁 的排 水 系统比地 面的排 水沟低很 多 ,所 以不能 自然排 出,需要专 门的排

水 系统进行排水。本文利用 日本三菱公 司的 l z X2 N系 列P L C,设计 了一套地铁排 水 自 动控制 系统程序 ,不仅 解决了无人值守情况下对地铁储水池 的排水工作 , 而且 系统操作简单、可靠。以 P L C为核 心的 自 动排水控制 系统 ,大大提 高了 排 水系统的综合 自 动化水平。

『 十 F

( 二 )外 部 接 线 图

绘 制地铁排水 系统控 制 P L C接线 图如 图 2 所示 :

市的地 面交通 均面l 临 着 巨大的压力 ,城市轨道交 通成为一种有效 疏导

地面人流和缓 解交通堵塞 的重要 手段 ,目前 已在国内多个城市 中建成 并投入 运 营 ,且 大多 以地下 铁道 为主 。地 铁作 为城 市建设 的大 型基

一

、

需要专 门 的排水 控制 系统进 行排 水 ,示 意 图如 图 1 所示 :按照地 势 先把水 集 中在多 个集 水池 中 ,然后 对各 个池 按 照一定 的顺序 进行抽

基于plc排水自动控制系统设计方案

基于PLC的排水自动控制系统是一种智能化设备,可以实现对污水泵、阀门等设备的自动控制和监测,提高排水系统的效率和稳定性。

本文将介绍如何设计一个基于PLC的排水自动控制系统,包括系统架构、硬件设计、软件编程和系统调试等方面。

一、系统架构设计排水自动控制系统的架构设计是整个系统设计的基础,它包括功能模块的划分和各模块之间的关联关系。

1. 功能模块划分:将排水自动控制系统划分为传感器模块、执行器模块、控制模块等,每个模块负责不同的功能。

2. 关联关系设计:设计各功能模块之间的信号传输和控制逻辑,确保系统各部分协调工作。

二、硬件设计硬件设计是排水自动控制系统的物理实现,包括选择合适的传感器和执行器、搭建电路板、连接线路等。

1. 传感器选择:选择合适的传感器,如液位传感器、流量传感器等,用于监测水位和流量等参数。

2. 执行器选择:选择合适的执行器,如泵、阀门等,用于控制水泵启停和阀门开关。

3. 电路设计:设计电路板,包括传感器接口、执行器接口、电源管理等,确保各部分正常工作。

4. 连接线路:连接传感器、执行器和PLC,建立稳定可靠的电气连接。

三、软件编程软件编程是实现排水自动控制逻辑的核心,通过编程实现传感器信号的处理和执行器的控制。

1. PLC选择:选择适合的PLC型号,根据系统需求确定性能和规格。

2. 程序设计:编写控制程序,包括传感器数据处理、执行器控制逻辑、报警处理等功能。

3. 通讯协议:设计PLC与传感器、执行器之间的通讯协议,实现数据交换和控制指令传输。

4. 调试优化:通过仿真和实际调试,优化程序性能,确保系统正常运行。

四、系统调试与优化系统调试与优化是确保排水自动控制系统正常运行的关键步骤,需要对系统进行全面测试和性能优化。

1. 功能测试:测试传感器监测、执行器控制等功能,验证系统的基本功能是否正常。

2. 性能优化:调整程序逻辑和参数,优化系统响应速度和准确性。

3. 稳定性测试:长时间运行测试,验证系统在连续工作状态下的稳定性和可靠性。

基于PLC排水自动控制系统设计

基于PLC排水自动控制系统设计基于PLC的排水自动控制系统设计主要包括以下步骤:1. 确定系统需求:首先需要明确排水系统的需求,包括排水量、排水时间、排水频率等。

2. 选择PLC设备:根据系统需求选择合适的PLC设备,考虑其输入输出点数、通信接口、处理能力等因素。

3. 设计控制逻辑:根据系统需求,设计PLC的控制逻辑。

通常包括以下几个步骤:- 监测传感器:安装液位传感器或流量传感器等监测设备,用于实时监测水位或流量。

- 控制执行器:安装电动阀门或泵等执行器,用于控制排水操作。

- 设定控制参数:根据系统需求,设定控制参数,如排水启动水位、停止水位、排水时间等。

- 设计控制逻辑:根据传感器的反馈信号和设定参数,设计控制逻辑,如当水位高于启动水位时,开启电动阀门或泵进行排水;当水位低于停止水位时,关闭电动阀门或泵停止排水。

4. 编程实现:使用PLC编程软件,根据设计的控制逻辑进行编程实现。

根据PLC设备的型号和编程语言,选择合适的编程方法,如Ladder Diagram(梯形图)、Function Block Diagram(功能块图)等。

5. 硬件连接:根据PLC设备的输入输出点数和类型,进行硬件连接。

将传感器和执行器与PLC设备进行连接,确保信号的准确传递。

6. 调试测试:完成硬件连接后,进行调试测试。

通过模拟输入信号,检查PLC的控制逻辑是否正确,执行器是否正常工作。

7. 系统优化:根据实际运行情况,对系统进行优化。

如调整控制参数,改进控制逻辑,提高系统的稳定性和效率。

8. 系统运行:经过调试和优化后,将系统投入正常运行。

定期检查系统运行状态,及时处理故障和维护设备。

以上是基于PLC的排水自动控制系统设计的详细步骤,具体的设计和实施过程可能会根据实际情况有所不同。

在设计过程中,需要充分考虑系统的可靠性、安全性和可维护性,确保系统能够稳定运行和满足排水需求。

基于PLC排水自动控制系统设计

基于PLC排水自动控制系统设计概述本文档介绍了基于可编程逻辑控制器(PLC)的排水自动控制系统的设计。

该系统用于自动控制水位、泵的运行和故障检测,以实现高效的排水操作。

目标排水自动控制系统的设计目标如下:•实现水位检测并控制水位在设定范围内•根据水位变化控制排水泵的启停•实现泵的故障检测和报警功能•提供远程监控和操作接口系统结构排水自动控制系统包括以下组件:1.水位传感器:用于检测水池中的水位变化,并将数据传输给PLC。

2.PLC:对传感器数据进行采集、处理和控制,并与其他系统组件进行通信。

3.电磁阀:用于控制进水和排水口的开关。

4.排水泵:根据PLC的控制信号启停,实现排水功能。

5.报警装置:用于检测泵的故障,并通过声音或光信号发出报警。

6.远程监控终端:通过网络与PLC进行通信,实现远程监控和操作。

下图展示了系统的基本架构:系统架构图系统架构图功能实现水位检测与控制水位传感器将水池水位信息传输给PLC。

PLC根据设定的水位范围进行判断并控制电磁阀的开关,实现自动控制水位在设定范围内。

IF (水位 < 最低水位) THEN开启电磁阀ELSE IF (水位 > 最高水位) THEN关闭电磁阀ELSE保持电磁阀状态END IF泵的控制根据水位变化,PLC控制泵的启停,以实现排水操作。

IF (水位 > 最高水位) THEN启动泵ELSE IF (水位 < 最低水位) THEN停止泵ELSE保持泵状态END IF故障检测与报警PLC监测泵的运行状态,并当泵运行异常时触发报警。

IF (泵故障信号) THEN发出报警信号END IF远程监控与操作远程监控终端通过网络与PLC通信,实现远程监控和操作。

远程监控终端可以获取当前水位信息、泵的状态和故障信息,并可以通过操作界面控制水位和泵的启停。

系统优势•自动化控制:系统能够根据设定水位自动控制排水和进水,提高工作效率。

•故障检测:系统能够监测泵的运行状态,并在发生故障时及时报警,减少故障损失。

基于PLC的自动排水系统的设计与应用

系统在运行过程中,信号输入输出、与上位机 的数据交互都通过可编程控制器实现,对应的模拟 输入信号包括水流量、真空度、主排水仓水位、出 水压力,而电动阀以及电机的开关状态等为数字输 入信号。可编程控制器在控制时,相关数字输出信

2021 年第 6 期

王可乐:基于 PLC 的自动排水系统的设计与应用

146

2021 年第 6 期

基于 PLC 的自动排水系统的设计与应用

王可乐

(鄂尔多斯市伊化矿业资源有限责任公司,内蒙古 鄂尔多斯 017300)

摘 要 为了提升矿井排水系统工作效率、降低排水费用,以鄂尔多斯市伊化矿业资源有限责任公司为研究

对象,以 PLC 控制器以及传感器检测技术为基础,设计了排水泵自动控制系统,对自动排水系统控制流程

手动控制

175.2

2 501.5

50

100

210

2 836.7

5 结语

根据伊化矿业资源有限责任公司井下排水要 求,设计基于可编程控制器的井下排水泵自动控制 系统,能够基于水仓内水位而自动启停,同时可合 理地控制运行时间,使得矿井排水费用显著的减少, 为提高煤矿生产效益起到重要作用。

【参考文献】 [1] 布朋生 . 煤矿排水系统水泵自动控制设计及应用

面自动排水系统 [J]. 煤炭技术,2014,33(12): 205-208. [5] 邰华杰 . 井下中转水仓自动排水系统的设计与 优 化 [J]. 机 械 管 理 开 发,2019,34(06):222223+233. [6] 鲜林 . 自动化控制技术在矿山井下排水系统中的 应用 [J]. 自动化应用,2019(02):17-19.

(上接第 145 页)

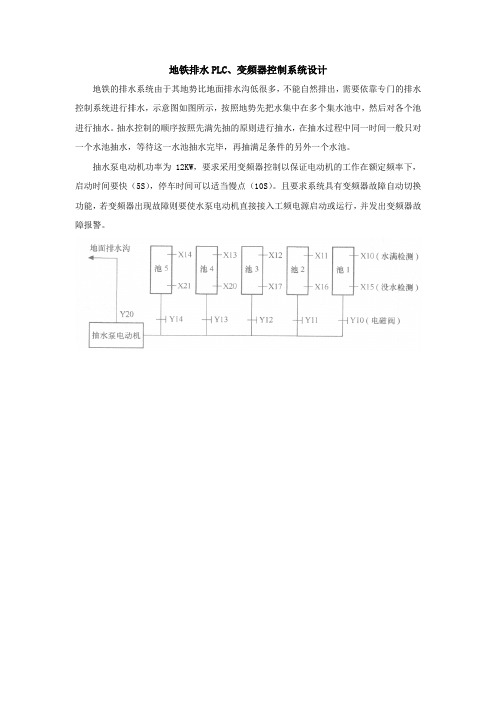

地铁排水PLC、变频器控制系统设计

地铁排水PLC、变频器控制系统设计

地铁的排水系统由于其地势比地面排水沟低很多,不能自然排出,需要依靠专门的排水控制系统进行排水,示意图如图所示,按照地势先把水集中在多个集水池中,然后对各个池进行抽水。

抽水控制的顺序按照先满先抽的原则进行抽水,在抽水过程中同一时间一般只对一个水池抽水,等待这一水池抽水完毕,再抽满足条件的另外一个水池。

抽水泵电动机功率为12KW,要求采用变频器控制以保证电动机的工作在额定频率下,启动时间要快(5S),停车时间可以适当慢点(10S)。

且要求系统具有变频器故障自动切换功能,若变频器出现故障则要使水泵电动机直接接入工频电源启动或运行,并发出变频器故障报警。

PLC在地铁排水控制系统中的应用

PLC在地铁排水控制系统中的应用摘要:地铁列车已经成为当今城市交通的重要组成部分,它每天都把出行人群运到四面八方。

在地铁车站的排水系统设计中,继电器控制系统已经成为过去式,PLC控制系统已经成为主流。

这项先进技术的普及应用有力助推地铁车站的安全防护,确保车站积水的顺利排除。

本文对PLC技术做了详细论述,就这项技术的应用范围划定了大致轮廓,同时对PLC技术条件下的地铁车站排水系统设计软硬件配置设计进行了阐述,供有关部门参考借鉴。

关键词:PLC;地铁排水控制系统;技术应用引言:在自动化信息化技术突飞猛进发展的今天,地铁车站在设计排水系统时,有更多先进技术应用可供选择。

由于技术和功能落后,继电器控制系统和微机控制系统已经不再适应地铁车站的排水需求,推陈出新的是技术更加先进,性能更加安全可靠的PLC编程控制系统。

它的技术优势一经使用即显著呈现,是未来地铁列车相关技术应用的主要发展方向。

1.PLC技术在自动化控制系统中运用的优势要确保安全使用PLC控制系统,需要相关控制软件的鼎力相助,要求该软件能实现自动化的诊断、扫描以及报警,同时信息处理能力也必须超强。

较之电气自动控制的传统系统模式,PLC应用的技术优势如下:第一,极高的可靠性。

PLC 系统可以实现自动化对电气自动控制系统实施运行期间的动态监测,一旦有问题迹象则立即报警且系统自行完成相关处理;第二,完善的配套系统。

PLC系统设计的配套系统相当完备,可以实现极其方便快捷的动态操控;第三,稳定性好。

这种系统的运行过程外部干扰因素几乎无法对其发挥影响,所以具备极强的稳定性。

2.PLC技术的适用范围①过程闭环控制。

这种控制系统包括的控制程序比较多,其中压力和流量控制是典型代表,它们共同组成控制系统的整体性闭环,对运行期间的电气自动控制系统实施连续性控制,数字量可以很好地与模拟量交换;②自动化处理数据信息。

科技发展让电气自动控制系统的应用领域不断扩大,同时也要求相关行业在电气自动控制系统应用上不断提升数据信息处理能力。

基于PLC技术的地铁环控系统自动化控制系统建构

技术应用TECHNOLOGY AND MARKETVon/3,Ne.3,a901基于PLC技术的地铁环控系统自动化控制系统建构马思凯(郑州地铁集团有限公司,河南郑州450000)摘要:随着社会经济水平的不断提高和信息时代的不断发展,地铁作为交通工具应用越来越广泛,该工具的出现和应用不仅有效地缓解了交通压力,还为人们的出行带来了很大的方便。

在这样的背景下,地铁环控系统自动化控制系统应运而生,该系统充分利用了PLC技术,具有自动化、智能化、信息化特征,被广泛地应用于交通领域中,并取得了良好的应用效果。

在介绍地铁环控系统的基础上,分析了基于PLC技术的地铁环控系统自动化控制系统的建构环节和建构要求,希望通过这次研究,为技术人员提供有效的借鉴和参考。

关键词:PLC技术;地铁环控系统;自动化控制系统;建构doi:/.3969/j•issn.1006-8554.2021.03.0450引言近年来,随着我国科学技术的不断发展,传统的交通方式已经无法满足人们现代化的交通需求,而地铁的岀现和应用极大地改变了人们的岀行方式,不仅增强了人们交通的便利性,还帮助人们节约了大量的宝贵时间,可谓是一举两得。

为了保证地铁的运行性能,在PLC技术的应用背景下,如何科学建构地铁环控系统自动化控制系统是技术人员必须思考和解决的问题。

1地铁环控系统概述1.1地铁环控系统的特点地铁环控系统在具体的运用中,其特点主要体现在以下三个方面:①占用面积大,且具有较高的人流量,能够确保地铁交通始终处于不断变化的状态中。

②其运行环境容易受外界环境的影响,因此,地铁通风系统在具体的运用中,经常会遇到局部冷热不均问题。

③对地域变化较为敏感,地铁环控系统自身所消耗的能量在不同的地域下表现岀较大的差异。

鉴于上述特点,地铁环控系统在具体的设计与建构中,技术人员要根据地域的不同,采用针对性的设计思量和构建方法,提高地铁环控系统的运行性能,只有这样,才能科学控制和调整地铁内有害物质的浓度,以保证人们乘坐的安全性,同时,还能为地铁设备可靠、稳定、安全地运行打下坚实的基础。

基于PLC的排水系统控制设计-毕业论文

基于 PLC 的污水坑水位控制系统设计摘要PLC (可编程逻辑控制器)是一种基于数字计算机技术、专为工业环境下应用而设 计的电子系统。

它具有功能强大、使用可靠、维修简便等许多优点。

由于可编程序控制 器安全性高、功能完善、性能稳定、应用广泛,因此,污水坑水位控制系统中的控制部 分采用可编程序控制器来控制。

在本系统中,采用西门子 S7-200型 PLC 控制潜水泵的 起停,其中 PLC 选用 DC24V 输入、 DC24V 继电器输出。

污水坑水位控制系统的操作 方式分为手动方式和自动方式。

本课题主要任务是自动控制方式部分,用 4 个水位开关 检测污水坑的水位, PLC 根据水位情况控制潜水泵的起停。

该设计中采用 4 台潜水泵循 环工作方式取代了通常的 3用 1备工作方式,更加合理的分配了潜水泵的起停,提高了 每台潜水泵的利用率,避免了电动机的频繁启动,对电动机的保护也更加完善。

最后通 过编程实现自动控制。

矚慫润厲钐瘗睞枥庑赖。

鞍山科技大学本科生毕业设计(论文) 第I 页关键词:水位控制,潜水泵,PLCThe Design of Sewage Pit Water Level Control System Basedon PLC 聞創沟燴鐺險爱氇谴净。

AbstractPLC (programmable logic controller) is one kind of electronic system based on technology of digital computer, and designed specially for using in industrial environment. It has many merits such as powerful function, reliable use and easy-mending. With the rapid development of microelectronic and computer technology, PLC has widely used in industrial control area. Because the PLC is safe, stable, reliable, and applied widely, the PLC is used as the controller for the sewage pit water level control system. In this system, using Simens S7-200 PLC to control the start and stop of diving pumps, in which PLC selects DC24V of input, DC24V relay of outputs, and has DC24V voltage-stabilized source. The sewage pit water level control system operating modedivides into the manual way and automatic way. This topic primary mission is the automatic control way, with 4 water level switch examining sewage pit water level, PLC according to the water level situation control the start and stop of diving pumps. To instead ofpast method which three pumps is working and one is for ready, the new cycle work method is applied in this design. It makes the start andstop of the diving pumps more reasonable. And at the same time, it makes the diving pumps work more efficiently and avoids to start the electric motors frequently. So the electric motor can be better protected. At the end the LAD program of the sewage pit water level control system is provided.残骛楼諍锩瀨濟溆塹籟。

基于PLC地铁排水控制系统的设计

基于PLC地铁排水控制系统的设计摘要地铁排水系统是车站给排水及防灾系统的主要设施之一。

及时排放车站内部的积水, 对车辆的正常运行及各类电器设备的保护有着重要意义。

本系统采用西门子S7-200PLC 的226CPU和扩展模块以及少量的中间继电器来代替传统的继电--接触器控制系统,以PLC梯形图的“软接线控制网络”取代传统的继电器构成的硬接线控制线路,对各蓄水池按设定指令进行抽水,对各蓄水池水位进行实时监控。

电机发生故障时及时报警并在一定时间后紧急停止系统。

通过对系统工艺的详细分析,提出了对系统的控制要求,确定了系统的控制方案。

本文设计了地铁排水控制系统的软件和硬件,有效的实现了地铁排水系统的逻辑控制、安全控制、故障诊断及其应对措施。

同时也实现了泵、阀控制的自动化和智能化,大大降低了电气控制系统的复杂程度,提高了自动化程度和整个系统的可靠性。

经过实验室模拟调试,本系统运行可靠。

关键词:排水,PLC,顺序控制,备用The design of subway drainage control system based on PLC Author: Yang QuanzhiTutor: Ren YanshuoAbstractThe system for the subway drainage is one of the main facilities to the disaster prevention system and the drainage system. It’s important to vent seeper in the station in order to protect the subway system from be damaged. The system is controlled by the S7-200PLC produced by Siemens and the digital expansion module EM223 with some Intermediate relay to replace the traditional relay-contact system, use the Soft control network wiring programmed by the PLC to pump the water from every pool and monitor the water level of them instead of the Hard-wired control circuit constituted by the traditional relay-contact ones. When the pump driver is in error, the alarm will be touched off at the same time. If this alarm be kept for some times, the system will be shut down. After analyze the crafts of the system carefully, the request and the plan were worked out. This Paper contains the design of the software and the hardware for the system, and achieve the logical, safety control, fault measurement and the key for every alarm of it. At the same time, the automation and the intelligent of the control of the pump and the valve has been achieved in this paper. Lower the complication level of the Electrical Control System. Higher the degree of automation and the reliability of the system. After the Simulation in the lab, our system is reliable.Key Words: Drainage, PLC, Sequence control,Standby目录摘要 ----------------------------------------------------------------- I Abstract ---------------------------------------------------------------- II 1 绪论 ------------------------------------------------------------------- 11.1 研究背景 ---------------------------------------------------------- 11.2 国内研究现状 ------------------------------------------------------ 11.3 设计的目的及意义 -------------------------------------------------- 21.4问题的提出及解决方法----------------------------------------------- 22 系统工艺设计 ----------------------------------------------------------- 42.1 系统控制的主要功能 ------------------------------------------------ 42.2系统控制工艺的确定------------------------------------------------- 4 3系统整体控制方案的选择-------------------------------------------------- 63.1系统控制方案的比较------------------------------------------------- 63.2控制器的选择------------------------------------------------------- 63.2.1 主流控制系统 ------------------------------------------------- 63.2.2 PLC与其他工业控制系统的比较--------------------------------- 63.3 系统控制方案的确定 ------------------------------------------------ 8 4系统硬件的设计--------------------------------------------------------- 104.1元器件的选型------------------------------------------------------ 104.1.1 PLC的选型--------------------------------------------------- 104.1.2 扩展模块的选择 ---------------------------------------------- 114.1.3传感器的选择------------------------------------------------- 124.1.4阀门的选择--------------------------------------------------- 124.1.5泵的选择----------------------------------------------------- 144.1.6电机的选择--------------------------------------------------- 154.1.7接触器的选择------------------------------------------------- 154.1.8过载保护装置------------------------------------------------- 154.2系统硬件部分设计-------------------------------------------------- 174.2.1系统配电图--------------------------------------------------- 174.2.2电机控制线路图----------------------------------------------- 184.2.3控制器外部接线----------------------------------------------- 195 系统控制程序设计 ------------------------------------------------------ 215.1软件总流程图------------------------------------------------------ 215.2 PLC控制程序的设计------------------------------------------------ 22结论 -------------------------------------------------------------------- 29致谢 ---------------------------------------------------- 错误!未定义书签。

基于PLC的排水自动控制系统(一) 燕山大学一王柏清汇总

摘要

摘要

PLC(可编程逻辑控制器),使用可编程存储器作为数据存储器存储系 统的运行程序,通过程序的运行进行逻辑判断、定时、顺序控制、计数及算 数操作等指令,并通过控制数字量、模拟量的变化及信号的输入和输出控制 各类机械的工作从而控制整个系统的运行达到要求的工作状态,使用方便, 编程简单,适应性强,可靠性高,抗干扰强,性价比高,安装调试工作量小, 易于维修等优点,普遍用于现代工业控制系统。

本科毕业设计(论文)

基于 PLC 的排水自动控制系统

王柏清

燕山大学

本科毕业设计(论文)

基于 PLC 的排水自动控制系统

学 院: 里仁学院 专 业: 自动化 学生 姓名: 王柏清 学 号: 指导 教师: L 答辩 日期:

燕山大学毕业设计(论文)任务书

学院:电气工程学院

系级教学单位:自动化系

学

学生

专业

在设计 PLC 控制系统时,应与系统的工业控制系统相结合,进行总体 的设计,将其作为一个整体来进行控制系统设计,并留出足够的数据口设计 成易于扩充的工作方式,便于后期工作的拓展。

在基于 PLC 的排水自动控制系统中,使用可编程逻辑控制器作为控制 器,通过对数据的采集处理判断,输出系统控制数据控制整个系统的运行。 本系统使用西门子 S7-300 型 PLC 控制井下水泵的起停,井下水位控制系统 的运行方式分为自动控制方式和手动控制方式。本课题主要任务是完成自动 控制方式部分,在设计中,用 4 个水位高度作为井下水位的标准,plc 根据 水位情况控制井下水泵的起停。在设计中使用 3 台工作水泵及 1 台备用水泵, 3 台工作水泵循环运行,通过 PLC 的控制保证井下水位高度的控制。

王柏清

自动化

号

姓名

基于plc的排水系统控制设计

基于plc的排水系统控制设计【实用版】目录一、引言二、PLC 控制系统概述1.PLC 简介2.PLC 的组成及工作原理三、基于 PLC 的排水系统控制设计1.系统设计目标与要求2.系统功能模块划分3.系统硬件设计4.系统软件设计四、系统优点与不足五、结论正文一、引言随着工业自动化技术的不断发展,可编程逻辑控制器(PLC)已广泛应用于各种工业控制系统中。

排水系统作为煤矿生产中的重要环节,其自动化控制水平直接影响到矿井的安全生产。

因此,研究基于 PLC 的排水系统控制设计对于提高矿井排水系统的自动化水平具有重要意义。

二、PLC 控制系统概述1.PLC 简介可编程逻辑控制器(Programmable Logic Controller,简称 PLC)是一种专门用于工业自动化控制的数字计算机,具有逻辑控制、顺序控制、计数、计时等功能。

2.PLC 的组成及工作原理PLC 主要由中央处理器(CPU)、存储器、输入/输出(I/O)模块、通信接口等组成。

其工作原理是通过对输入信号进行处理,根据预先编制好的程序产生相应的输出信号,从而实现对设备的控制。

三、基于 PLC 的排水系统控制设计1.系统设计目标与要求(1)设计目标:实现矿井排水系统的自动化控制,提高排水系统的运行效率和安全性。

(2)设计要求:系统具备水位监测、水泵控制、故障报警等功能,能够实现远程控制。

2.系统功能模块划分(1)水位监测模块:通过水位传感器实时监测水仓水位,并将监测数据传输至 PLC。

(2)水泵控制模块:根据水位监测模块提供的数据,通过 PLC 控制水泵的启停、切换等操作。

(3)故障报警模块:当系统出现故障时,及时发出报警信号,提醒相关人员进行处理。

(4)远程控制模块:通过通信接口实现与上位机的数据交换,实现远程监控与管理。

3.系统硬件设计(1)PLC 选型:根据系统功能需求,选用性能稳定、扩展性强的 PLC。

(2)传感器选型:根据水位监测需求,选用精度高、响应速度快的水位传感器。

基于PLC的电站排水控制系统中电机轮换的实现

1 NT) , 如图 l 所示 。

2 . 2 点 位 式

中 图分 类 号 :T V7 3 6 文 献 标 识 码 :A

0 引 言

工程 应用 中 , 经常 会 遇 到两 台或 两 台 以上 的 电机

乒 乓式 轮换是 利 用 电机 运 行 信 号 , 通 过计 数 器 实 现 1 #电机 和 2 #电机 的 自动 轮换 。利用 l #电机 运 行信号 ( p u mp — r u n 1 ) 和 2# 电 机 运 行 信 号 ( p u mp — r u n 2 ) 给计 数器 C T U( 4 0 0 2 9 0 ) 计 数 。在 p u mp — r u n l 和p u mp — r u n 2的上升 沿通 过 C U 输入 使计 数 器计 数 ,

能块 E Q _ I N F的输 出( 0 0 0 4 0 0 ) 为“ 1 ” , 轮到 2 #电机

行 时间 在几个 小 时 内的 间 断运 行 的控 制 系 统 , 多 采 用 按 运行 次数 轮换 的方 式 ; 而 电机 长时 间 连续 运 行 的控

制 系统 ( 如 主变 压器 需 连续 运 行数 月 之 久 ) , 多采 用 按 累计运 行 时间或 连续运 行 时间轮 换 的方 式 。

换 使用 。电机 轮换 的策 略或要求 一般 由设计 院或 用户 提 出, 由系统集 成设 备提供 商依 要求实 现 。

电机 正确 轮换 是系统 可靠运 行 的基础 。电机 的轮 换方 式 一般有 按运 行次 数轮换 或按 连续 ( 累计 ) 运行 时 间轮 换 , 也有 两者 同时参 与 轮 换 的 。对 于 电机 连 续 运

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

100 m s

T37

IN

TON

18000 PT

100 m s

Q1.0 /

Q2.1 /

Q2.4 /

Q2.7 /

Q3.2

4/9

网络 23 T38 C0

网络 24 定时8小时

T37 C1

项目1 / 主程序 (OB1)

C0

CU

CTU

R 16 PV

C1

CU

CTU

R 16 PV

5/9

网络 25 启动另外一台电动机 两台水池到达排水位

Q3.1

3/9

网络 19 Q2.7 Q3.0

Q3.1 /

项目1 / 主程序 (OB1) Q0.6

网络 20 Q3.1 Q3.0

Q2.7 /

Q0.7

网络 21 定时半小时 水位到达排水位时 启动电机

I2.1

Q1.1 Q2.2 Q2.5 Q3.0

网络 22 电机工作时间

Q3.2

T38

IN

TON

18000 PT

T39

IN

TON

1800 PT

100 m s

6/9

网络 27 T39 C2

项目1 / 主程序 (OB1)

C2

CU

CTU

R 16 PV

网络 28 C2

Q1.1 Q1.1 Q2.1 Q2.2

Q2.2 Q2.2 Q2.5 Q2.5

Q2.5 Q3.0 Q3.0 Q3.0

Q1.0 /

Q1.0 /

Q1.0 /

网络 4 Q1.0 Q1.1

Q2.0 /

Q0.0

网络 5 Q1.1 Q2.0

Q1.0 /

Q0.1

1/9

网络 6 I0.3

Q2.1

项目1 / 主程序 (OB1)

网络 7 I0.4

Q2.2

网络 8 I0.5

Q2.3

网络 9 Q2.1 Q2.2

Q2.3 /

Q0.2

网络 10 Q2.2 Q2.3

Q2.1 /

数据类型 BOOL

注释

8/9

项目1 / INT_0 (INT0)

块:

INT_0

作者:

创建时间: 2014. 06.03

修改时间: 2014. 06.03

9:39:36 9:39:36

符号

中断程序注释

网络 1

网络标题

网络注释

变量类型 TEMP TEMP TEMP TEMP

数据类型

注释

9/9

项目1 / 主程序 (OB1)

块:

主程序

作者:

创建时间: 2014. 06.03

修改时间: 2014. 06.03

9:39:36 14:19:53

符号

程序注释 网络 1

网络标题

变量类型 TEMP TEMP T

注释

网络 2 I0.1

Q1.1

网络 3 I0.2

Q2.0

C1 Q1.1 Q1.1 Q1.1 Q2.2 Q2.2 Q2.5 Q3.3

Q2.2 Q2.5 Q3.0 Q2.5 Q3.0 Q3.0

项目1 / 主程序 (OB1)

Q1.0 /

Q1.0 /

Q1.0 /

Q2.1 /

Q2.1 /

Q2.4 /

Q2.4 /

Q2.7 /

Q2.7 /

25.A

25.A

网络 26 C1

Q0.3

网络 11 I0.6

Q2.4

网络 12 I0.7

Q2.5

2/9

网络 13 I1.0

Q2.6

项目1 / 主程序 (OB1)

网络 14 Q2.4 Q2.5

Q2.6 /

Q0.4

网络 15 Q2.6 Q2.5

Q2.4 /

Q0.5

网络 16 I1.1

Q2.7

网络 17 I1.2

Q3.0

网络 18 I1.3

Q2.1 /

Q2.1 /

Q2.1 /

Q2.4 /

Q2.7 /

Q2.4 /

Q2.7 /

Q3.4

7/9

项目1 / SBR_0 (SBR0)

块:

SBR_0

作者:

创建时间: 2014. 06.03

修改时间: 2014. 06.03

9:39:36 9:39:36

符号 EN

子程序注释

网络 1

网络标题

网络注释

变量类型 IN IN IN_OUT OUT TEMP