基于LS-DYNA的金属切削加工有限元分析

ansys中LS-DYNA2D金属切削模拟步骤

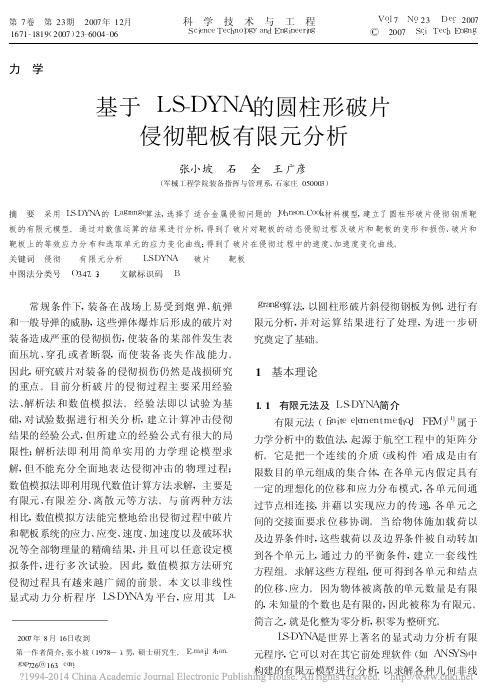

ansys中LS-DYNA2D金属切削模拟步骤在ANSYS Launcher界面中,选择ANSYS Mechanical/LS-DYNA1、菜单过滤Main Menu→Preprocessor→LD-DYNA Explicit→OK2、设置文件名及分析标题Utility Menu→File→change Jobname→2D cutting→New log and error file :YES→OK Utility Menu→File→change Title→cutting analysis →OK3、选择单元类型Main menu→preprocessor→Element Type→Add/Edit/Delete→Add→2D solid 162→OK→options→选择const.stress ;Lagrangian→OK4、定义材料模型(1)定义刀具材料模型Main menu→preprocessor→Material Props→Material Models→rigid material→输入:DENS:5.2e3 ;EX:4.1e11 ;NUXY:0.3 ;选择“Y and Zdisps” ;“All rotati ons”→OK(2)定义工件Johnson-cook材料模型Main menu→preprocessor→Material Props→Material Models→Gruneisen→Johns on-cook→输入:DENS:7.8e3 ;EX:2.06e11 ;NUXY:0.3A:507;B:320;C:0.28;n;0.064;m=1.06D1:0.15;D2:0.72;D3:1.66;D4:0.005;D5:--0.845、创建几何模型(1)创建工件模型Main menu→preprocessor→Create→Areas→Rectangle→By Dimensions→输入:X1,X2:0,5;Y1,Y2:0,3→OK(2)创建刀片模型Main menu→preprocessor→Create→Keypionts→In Active CS→依次输入:keypoint number:5,X、Y、Z :5.1,2.9,0;keypoint number:6,X、Y、Z :6,3.228,0;keypoint number:7,X、Y、Z :6,4,0;keypoint number:8,X、Y、Z :5.294,4,0→OK6、网格划分(一)(1)对刀片进行网格划分Utility Menu→Select→Entities→Lines :By Num/Pick→Apply→选取刀片边线→O KMain menu→preprocessor→Meshing→Size contrls→Manualsize→Lines→All lin es→NDIV:10→OK (2)对刀尖半圆进行网格划分Utility Menu→Select→Entities→Lines :By Nu m/Pick→Apply→选取刀尖半圆→O KMain menu→preprocessor→Meshing→Size contrls→Manualsize→Lines→All lin es→NDIV:3→OK (3)确定刀片的单元属性Main menu→preprocessor→Meshing→Mesh Attributes→Picked Aeras→选取刀片→Apply→确定材料号和单元类型号为1→OK(4)刀片网格划分Main menu→preprocessor→Meshing→MeshT ool→Mesh:Aeras;shape:Tri;free →Mesh→选取刀片→OK(二)(5)对工件进行网格划分切分工件Utility menu →Workplane→Wp settings→Grid andT riad→Minimum ,maximum:-5, 5 ;Spacing:1.0→OK平移和旋转工作平面并用其切分工件Utility menu →Workplane→Offset wp by incremens→X,Y,Z offsets:0,2.5,0;XY,YZ,ZX angle:0,90,0→OK Mainmenu→preprocessor→Modeling→operate→Booleans→Divide→Areas by wkp lane→选取工件→OK取消工作平面显示Utility menu→workplane→Display workingplane→等分接触区域相关Y向线段Utility Menu→Select→Entities→Lines :By Num/Pick→Apply→选取工件接触区Y向线段(两条)→OK Main menu→preprocessor→Meshing→Size contrls→Manualsize→Lines→All lin es→NDIV:10→OK 等分接触区域相关X向线段Utility Menu→Select→Entities→Lines :By Num/Pick→Apply→选取工件接触区X向线段(两条)→OK Main menu→preprocessor→Meshing→Size contrls→Manualsize→Lines→All lin es→NDIV:40→OK 等分接触区域不相关Y向线段Utility Menu→Select→Entities→Lines :By Num/Pick→Apply→选取工件接触区Y向线段(两条)→OK Main menu→preprocessor→Meshing→Size contrls→Manualsize→Lines→All lin es→NDIV:25→OK 等分接触区域不相关X向线段Utility Menu→Select→Entities→Lines :By Num/Pick→Apply→选取工件接触区X向线段(底边)→OK Main menu→preprocessor→Meshing→Size contrls→Manualsize→Lines→All lin es→NDIV:30→OK确定工件的单元属性Main menu→preprocessor→Meshing→Mesh Attribu tes→Picked Aeras→选取工件→Apply→确定材料号为2和单元类型号为1→OK工件网格划分Main menu→preprocessor→Meshing→MeshT ool→Mesh:Aeras;shape:Quad;mapp ed→Mesh→选取工件→OK7、建立partMain menu→preprocessor→LS-DYNA options→part options→create all part→O K(part1:刀具;part2:工件)Plot→parts(不同颜色显示单元)8、定义接触信息Main menu→preprocessor→LS-DYNA options→contact→Define contact→surface to surf;Eroding;静、动摩擦系数为0.15、0.10→OK→弹出contact options对话框,确定接触件(工件),目标件(刀片)→OK9、施加边界条件Utility menu→select→Entities→Nodes :By Location :X Coordinates→Min,Max: -0.01,0.01;Fro m Full→Apply(选中左侧边所有节点)Main menu→preprocessor→LS-DYNA options→Constraints→Apply→on nodes→pi ck All→All DOF→OKUtility menu→select→Entities→Nodes :By Location :Y Coordinates→Min,Max: -0.01,0.01;From Full→Apply(选中底边所有节点)Main menu→preprocessor→LS-DYNA options→Constraints→Apply→on nodes→pi ck All→All DOF→OK恢复整个模型的选择Utility menu→select→Everything10、对刀片施加初速度Main menu→preprocessor→LS-DYNA o ptions→Initial Velocity→on parts→w/No dal Rotate→选择part1,VX:-100→OK恢复整个模型的选择Utility menu→select→Everything11、设置能量控制选项Main menu→Solution→Analysis options→Energy options→打开所有能量控制选项→OK12、设置人工体积粘性选项Main menu→Solution→Analysis options→Bulks viscosity→Quadratic Viscosit y Coefficient:1.0→OK13、设置时间步长因子Main menu→Solution→Time controls→Time step ctrls→Time step scale facto r:0.6→OK14、设置求解时间Main menu→Solution→Time controls→Solution time→1e-3→OK15、设置结果文件输出步数Main menu→Solution→Output Controls→File output Freq→Number of steps→[EDRST]:50;[EDHTIME]:50→OK16、设置结果文件的输出类型Main menu→Solution→Output Controls→Output File Types→Add:ANSYS and LS -DYNA→OK17、输出K文件Main menu→Solution→Write jobname.K18、求解Main menu→Solution→Solve19、后处理(暂时不管。

基于LS_DYNA的圆柱形破片侵彻靶板有限元分析_张小坡

现时构形的体积 , ε﹒ij为应变率张量 , q为体积粘性 阻力 。偏应力和压力分别为 :

Sij

=σij +(p+q)σij,

p=-

1 3

σkk

-q。

2 破片侵彻分析

本文以圆柱形破片斜侵彻钢板为例 , 进行有限 元分析 。 取圆柱形破片的截面直径为 1 cm, 长度为 5 cm, 靶板周边固定 , 其长宽及厚度分别为 20 cm× 20 cm×1 cm。 破片以 1 000 m/s的速度 , 与靶板法 向成 30°角的方向倾斜入射 , 如图 1所示 。

ρ0 C2 μ 1 + 1 -γ20

μ- aμ2 2

p=

+

1

-(S1

-1)μ-S2

μ2 μ+1

-S3

μ3 (μ+1)2

(γ0 +aμ)E。

其中 p表示材料的压力 ,

μ

=

ρ ρ0

-1

,

C是 vs -vp

(冲击波速度 -质点速度 )曲线的截距 , S1 , S2 和 S3

是 vs -vp曲线斜率的系数 , γ0 是 Gruneisen常数 , a

LS-DYNA是世界上著名的显式动力分析 有限 元程序 , 它可以对在其它前处理软件 (如 ANSYS)中 构建的有限元模型进行分析 , 以求解各种几何非线

23 期

张小坡 , 等 :基于 LS-DYNA的圆柱形破片侵彻靶板有限元分析

60 05

性 、材料非线性和接触非线性问题 。 在军事上特别 适用于进行侵彻分析 、爆炸分析以及常规武器设计 等 。因此,在军事领域得以广泛应用 , 目前已成为 国内科研人员开展数值实验的有力工具 。 1.2 LS-DYNA算法

基于ANSYS的金属切削过程的有限元仿真-

金属切削理论大作业2017年04月1基于ANSYS金属切削过程的有限元仿真付振彪,2016201064天津大学机械工程专业2016级研究生机械一班摘要:本文基于材料变形的弹塑性理论,建立了材料的应变硬化模型,采用有限元仿真技术,利用有限元软件ANSYS,对二维正交金属切削过程中剪切层及切屑的形成进行仿真。

从计算结果中提取应力应变云图显示了工件及刀具的应力应变分布情况,以此对切削过程中应力应变的变化进行了分析。

关键词:有限元模型;切削力;数学模型;二维模型;ANSYS1 绪论1.1金属切削的有限元仿真简介在当今世界,以计算机技术为基础,对于实际的工程问题应用商业有限元分析软件进行模拟,已经成为了在工程技术领域的热门研究方向,这也是科学技术发展所导致的必然结果。

研究金属切削的核心是研究切屑的形成过程及其机理,有限元法就是通过对金属切屑的形成机理进行模拟仿真,从而达到优化切削过程的目的并且可用于对刀具的研发。

有限元法对切屑形成机理的研究与传统的方法相比,虽然都是对金属切削的模拟,但是用有限元法获得的结果是用计算机系统得到的,而不是使用仪器设备测得的。

有限元法模拟的是一种虚拟的加工过程,能够提高研究效率,并能节约大量的成本。

1.2研究背景及国内外现状最早研究金属切削机理的分析模型是由Merchant [1][2],Piispanen[3],Lee and Shaffer[4]等人提出的。

1945 年Merchant 建立了金属切削的剪切角模型,并确定了剪切角与前角之间的对应关系这是首次有成效地把切削过程放在解析基础上的研究,成功地用数学公式来表达切削模型,而且只用几何学和应力-应变条件来解析。

但是材料的变形实际上是在一定厚度剪切区发生的,而且它假设产生的是条形切屑,所以该理论的切削模型和实际相比具有很大的误差。

1951 年,Lee and Shaffer 利用滑移线场(Slip Line Field)的概念分析正交切削的问题。

基于有限元模拟的金属切削力分析

基于有限元模拟的金属切削力分析金属切削力是在工业中广泛应用的一个重要参数,它对于刀具寿命、加工精度和机床刚度等方面都有着重要的影响。

为了准确地分析金属切削过程中的切削力,有限元模拟成为一种常见而有效的方法。

本文将基于有限元模拟来分析金属切削力,并探讨其在实际应用中的意义与挑战。

金属切削力分析是通过模拟金属切削过程中力的产生和传递来实现的。

有限元模拟是一种数值计算方法,将复杂的连续体问题离散化成有限个简单区域,通过数学方法求解区域内的物理方程,从而得到问题的解。

在金属切削力分析中,有限元模拟可以将工件、切削刀具和切削过程中的载荷等要素简化为有限个简单区域,通过建立适当的数学模型,计算得到切削力的分布和变化规律。

金属切削过程中的切削力主要包括切削力和法向力,它们受到多种因素的影响,如工件材料的力学性质、刀具材料和几何形状、进给速度和切削深度等。

有限元模拟可以模拟这些力的产生和传递过程,并通过仿真分析来评估不同工艺参数对切削力的影响。

在实际应用中,准确地预测金属切削力可以为工业生产提供重要的参考,比如在刀具选择、切削参数优化和切削质量控制等方面发挥重要作用。

然而,金属切削力的有限元模拟也面临着一些挑战。

首先,精确地建立金属切削力的数学模型是关键。

模型的建立需要考虑到金属切削过程中的热、力和位移等多重因素的相互作用,并综合考虑金属材料的非线性变形和切削效应等。

其次,有限元模拟需要准确地描述金属切削过程中的边界条件。

切削力的分析需要确定工件和刀具的接触情况、切削刃的磨损和热耗散等。

最后,有限元模拟还需要考虑到计算效率和准确性的问题。

随着计算资源的提升和算法的改进,有限元模拟在金属切削力分析中的应用也取得了不断的发展与完善。

在金属切削力分析的实际应用中,有限元模拟可以通过优化切削参数和改进工艺流程来降低切削力的大小,从而提高加工效率和零件质量。

同时,有限元模拟还可以为刀具设计提供科学依据,减轻刀具磨损和延长刀具寿命。

有限元分析

1.LSTC公司的LS-DYNA系列软件LS-DYNA是一个通用显式非线性动力分析有限元程序,最初是1976年在美国劳伦斯利弗莫尔国家实验室(Lawrence Livermore National Lab.)由J.O.Hallquist 主持开发完成的,主要目的是为核武器的弹头设计提供分析工具,后经多次扩充和改进,计算功能更为强大。

此软件受到美国能源部的大力资助以及世界十余家著名数值模拟软件公司(如ANSYS、MSC.software、ETA等)的加盟,极大地加强了其的前后处理能力和通用性,在全世界范围内得到了广泛的使用。

在软件的广告中声称可以求解各种三维非线性结构的高速碰撞、爆炸和金属成型等接触非线性、冲击载荷非线性和材料非线性问题。

即使是这样一个被人们所称道的数值模拟软件,实际上仍在诸多不足,特别是在爆炸冲击方面,功能相对较弱,其欧拉混合单元中目前最多只能容许三种物质,边界处理很粗糙,在拉格朗日——欧拉结合方面不如DYTRAN灵活。

虽然提供了十余种岩土介质模型,但每种模型都有不足,缺少基本材料数据和依据,让用户难于选择和使用。

2.MSC.software公司的DYTRAN软件当前另一个可以计算侵彻与爆炸的商业通用软件是MSC.Software Corporation ( MSC公司) 的MSC.DYTRAN程序。

该程序在是在LS-DYNA3D的框架下,在程序中增加荷兰PISCES INTERNATIONAL公司开发的PICSES的高级流体动力学和流体——结构相互作用功能,还在PISCES的欧拉模式算法基础上,开发了物质流动算法和流固耦合算法。

在同类软件中,其高度非线性、流—固耦合方面有独特之处。

MSC.DYTRAN的算法基本上可以概况为:MSC.DYTRAN采用基于Lagrange 格式的有限单元方法(FEM)模拟结构的变形和应力,用基于纯Euler格式的有限体积方法(FVM)描述材料(包括气体和液体)流动,对通过流体与固体界面传递相互作用的流体—结构耦合分析,采用基于混合的Lagrange格式和纯Euler格式的有限单元与有限体积技术,完成全耦合的流体-结构相互作用模拟。

LS-DYNA 2D金属切削模拟步骤

在ANSYS Launcher界面中,选择ANSYS Mechanical/LS-DYNA1、菜单过滤Main Menu→Preprocessor→LD-DYNA Explicit→OK2、设置文件名及分析标题Utility Menu→File→change Jobname→2D cutting→New log and error file :YES→OKUtility Menu→File→change Title→cutting analysis →OK3、选择单元类型Main menu→preprocessor→Element Type→Add/Edit/Delete→Add→2D solid 162→OK→options→选择const.stress ;Lagrangian→OK4、定义材料模型(1)定义刀具材料模型Main menu→preprocessor→Material Props→Material Models→rigid material→输入:DENS:5.2e3 ;EX:4.1e11 ;NUXY:0.3 ;选择“Y and Zdisps” ;“All rota tions”→OK(2)定义工件Johnson-cook材料模型Main menu→preprocessor→Material Props→Material Models→Gruneisen→Johnson-cook→输入:DENS:7.8e3 ;EX:2.06e11 ;NUXY:0.3A:507;B:320;C:0.28;n;0.064;m=1.06D1:0.15;D2:0.72;D3:1.66;D4:0.005;D5:--0.84yangmeng112010-8-30 17:43:435、创建几何模型(1)创建工件模型Main menu→preprocessor→Create→Areas→Rectangle→By Dimensions→输入:X1,X2:0,5;Y1,Y2:0,3→OK(2)创建刀片模型Main menu→preprocessor→Create→Keypionts→In Active CS→依次输入:keypoint number:5,X、Y、Z :5.1,2.9,0;keypoint number:6,X、Y、Z :6,3.228,0;keypoint number:7,X、Y、Z :6,4,0;keypoint number:8,X、Y、Z :5.294,4,0→OKyangmeng112010-8-30 17:44:006、网格划分(一)(1)对刀片进行网格划分Utility Menu→Select→Entities→Lines :By Num/Pick→Apply→选取刀片边线→OKMain menu→preprocessor→Meshing→Size contrls→Manualsize→Lines→All lines→NDIV:10→OK(2)对刀尖半圆进行网格划分Utility Menu→Select→Entities→Lines :By Num/Pick→Apply→选取刀尖半圆→OKMain menu→preprocessor→Meshing→Size contrls→Manualsize→Lines→All lines→NDIV:3→OK(3)确定刀片的单元属性Main menu→preprocessor→Meshing→Mesh Attributes→Picked Aeras→选取刀片→Apply→确定材料号和单元类型号为1→OK(4)刀片网格划分Main menu→preprocessor→Meshing→MeshTool→Mesh:Aeras;shape:Tri;free→Mesh→选取刀片→OK(二)(5)对工件进行网格划分切分工件Utility menu →Workplane→Wp settings→Grid and Triad→Minimum ,maximum:-5,5 ; Spacing:1.0→OK平移和旋转工作平面并用其切分工件Utility menu →Workplane→Offset wp by increm ens→X,Y,Z offsets:0,2.5,0;XY,YZ,ZX angle:0,90,0→OKMain menu→preprocessor→Modeling→operate→Booleans→Divide→Areas by wkplane→选取工件→OK取消工作平面显示Utility menu→workplane→Display workingplane→等分接触区域相关Y向线段Utility Menu→Select→Entities→Lines :By Num/Pick→Apply→选取工件接触区Y向线段(两条)→OKMain menu→preprocessor→Meshing→Size contrls→Manualsize→Lines→All lines→NDIV:10→OK等分接触区域相关X向线段Utility Menu→Select→Entities→Lines :By Num/Pick→Apply→选取工件接触区X向线段(两条)→OKMain menu→preprocessor→Meshing→Size contrls→Manualsize→Lines→All lines→NDIV:40→OK等分接触区域不相关Y向线段Utility Menu→Select→Entities→Lines :By Num/Pick→Apply→选取工件接触区Y向线段(两条)→OKMain menu→preprocessor→Meshing→Size contrls→Manualsize→Lines→All lines→NDIV:25→OK等分接触区域不相关X向线段Utility Menu→Select→Entities→Lines :By Num/Pick→Apply→选取工件接触区X向线段(底边)→OKMain menu→preprocessor→Meshing→Size contrls→Manualsize→Lines→All lines→NDIV:30→OK确定工件的单元属性Main menu→preprocessor→Meshing→Mesh Attributes→Picked Aeras→选取工件→Apply→确定材料号为2和单元类型号为1→OK工件网格划分Main menu→preprocessor→Meshing→MeshTool→Mesh:Aeras;shape:Quad;mapped→Mesh →选取工件→OKyangmeng112010-8-30 17:44:227、建立partMain menu→preprocessor→LS-DYNA options→part options→create all part→OK(part1:刀具;part2:工件)Plot→parts(不同颜色显示单元)8、定义接触信息Main menu→preprocessor→LS-DYNA options→contact→Define contact→surface to surf;Eroding;静、动摩擦系数为0.15、0.10→OK→弹出contact options对话框,确定接触件(工件),目标件(刀片)→OK9、施加边界条件Utility menu→select→Entities→Nodes :By Location :X Coordinates→Min,Max:-0.01,0.01;From Full→Apply(选中左侧边所有节点)Main menu→preprocessor→LS-DYNA options→Constraints→Apply→on nodes→pick All→All DOF→OKUtility menu→select→Entities→Nodes :By Location :Y Coordinates→Min,Max:-0.01,0.01;From Full→Apply(选中底边所有节点)Main menu→preprocessor→LS-DYNA options→Constraints→Apply→on nodes→pick All→All DOF→OK恢复整个模型的选择Utility menu→select→Everything10、对刀片施加初速度Main menu→preprocessor→LS-DYNA options→Initial Velocity→on parts→w/Nodal Rotate→选择part1,VX:-100→OK恢复整个模型的选择Utility menu→select→Everything11、设置能量控制选项Main menu→Solution→Analysis options→Energy options→打开所有能量控制选项→OK12、设置人工体积粘性选项Main menu→Solution→Analysis options→Bulks viscosity→Quadratic Viscosity Coefficient:1.0→OK13、设置时间步长因子Main menu→Solution→Time controls→Time step ctrls→Time step scale factor:0.6→OK14、设置求解时间Main menu→Solution→Time controls→Solution time→1e-3→OK15、设置结果文件输出步数Main menu→Solution→Output Controls→File output Freq→Number of steps→[EDRST]:50;[EDHTIME]:50→OK16、设置结果文件的输出类型Main menu→Solution→Output Controls→Output File Types→Add:ANSYS and LS-DYNA→OK 17、输出K文件Main menu→Solution→Write jobname.K18、求解Main menu→Solution→Solve19、后处理(暂时不管)。

基于ANSYS_LS_DYNA的叶片加工变形分析研究

*******************************************************

参考文献

1 余强, 郑慕侨.汽车悬架控制技术的发展 [J] .汽车技术, 1994 (9 ) :1~6 2 夏长高, 李磊.多连杆式悬架运动特性分析与结构参数优化 [J] .拖拉机与 农用运输车, 2007, 34 (6 ) :39~42 宋传学等.多连杆悬架与双横臂悬架运动学和弹性运动学特性 3 杨树凯, 分析 [J] .汽车技术, 2006 (12 ) :5~8

进入前 处理器 定义单 元类型 定义材 料属性 从 Pro/E 导 入实体模型 约束和初速 度定义 加载载荷和 边界条件 设置时间等 求解控制参 定义输出控 制条件 生成和修改 K 文件 输出应力应 变、 位移等 观察变形和 应力状态 进入的处理 程 lspropost 进入求解器 求解

的材料 Nickel alloy,该材料是材料库中双线性各向同性的典型 屈服强度 材料, 其密度为 8490kg/m3 , 弹性模量 EX 为 180GPa, yield stress 是 0.9GPa, 切线模量 (Tangene stress ) 是 0.445GPa, 泊 松比 0.31; 刀具材料选择碳化钨硬质合金, 在前面的假设中, 将 ) , 其材 铣刀假设为不变形体, 所以选择刚体材料 (Rigid material 泊松比 0.12, 弹性模量 EX 为 料的主要参数是密度 17000kg/m3、 207GPa[5]。

分析研究, 认为采用这种方法分析加工变形得到的结果与实际很 接近, 是确实可行的。航空发动机的涡轮叶片是发动机关键部件 之一, 在高温高速工作条件下, 热膨胀伸长和湍流震动以及外封 严环上的燃灰沉积等原因均会引起叶片与封严环的接触磨损, 从 而导致叶片叶尖磨短。为提高叶片的使用寿命, 可以对磨损的叶 但是, 由于叶片材料 片进行激光熔覆加长, 再通过数控加工修复。 是难加工材料, 修复过程中容易因为让刀而使修复难以达到精度 要求。通过有限元分析求出加工变形并进行刀具补偿, 可提高叶 片的修复精度。 自 20 世纪 70 年代 Klamecki 采用有限元技术研究金属切 削加工过程以来, 国内外的研究者已经开发了许多切削加工有限 元模型。但前期的有限元模型大多为二维直角切削模型, 尽管也

基于LS-DYNA的金属射流侵彻煤层仿真模拟

基于LS-DYNA的金属射流侵彻煤层仿真模拟徐景德;彭兴力;齐睿琛;汪修全【摘要】采用动力学分析软件ANSYS/LS-DYNA,对射孔弹的爆轰压垮药型罩形成射流过程和射流侵彻煤层过程进行了模拟计算.爆轰材料采用JWL模型;侵彻过程材料破坏采用Johnson-Cook屈服应力准则.选择合适参数的药型罩对煤体进行侵彻模拟,侵彻煤层的厚度约为1.2m,为射孔弹在低透气性煤层中应用,增加瓦斯抽采半径提供了理论依据.【期刊名称】《华北科技学院学报》【年(卷),期】2016(013)004【总页数】7页(P70-75,82)【关键词】射流;煤体侵彻;仿真模拟【作者】徐景德;彭兴力;齐睿琛;汪修全【作者单位】华北科技学院研究生处,北京东燕郊101601;华北科技学院研究生处,北京东燕郊101601;华北科技学院研究生处,北京东燕郊101601;华北科技学院研究生处,北京东燕郊101601【正文语种】中文【中图分类】TP391.7射孔作业是目前国内外使用最广泛的完井方法,在射孔完井的油气井中,射孔孔眼是沟通产层和井筒的唯一通道。

现在把这项成熟的技术移植到煤体上,产生的射流来破坏煤体产生通道及裂隙,从而可以增加瓦斯的流通,提高低透气性煤层的瓦斯抽采率。

射孔弹的全物理过程是由爆轰将药型罩压垮,射流形成与延展,射流对靶侵彻等前、中、后期三个阶段组成的[1]。

射流的形成及侵彻过程短暂,且伴随着高温、高压、大应变率,是一个十分复杂的瞬态过程,应用解析方法对聚能射流的形成过程进行求解时通常需要简化模型。

运用动力学软件LS-DYNA可以对炸药的爆轰、药型罩的压垮及射流的形成和侵彻过程有一个比较全面完整的精确描述,它适用范围更广,可为进一步分析提供较为明显的瞬变过程图像[2]。

用ANSYS 软件,对模型进行有限元网格划分,并将划分网格后的模型导入到 LS-DYNA软件中。

在软件中,再补充建立靶板的模型,定义零件的材料属性、爆炸参数、计算控制参数、计算输出参数等。

基于LS-DYNA的单颗磨粒切削加工有限元分析

p

p =

[ 1+( ) 一 1一

]

度 和抗破 裂 性 ,因此选 用立 方氮 化硼 做刀 具更适 合加

工 需 要 。 磨 料 粒 度 影 响 磨 削 的 质 量 和 生 产 率 , 粒 度 的

[ ・1 1 一)

。_ 南T/ 1 选 择 主 要 根 据 加 工 的 表 面 粗 糙 度 要 求 和 加 工 材 料 的力 s ] , - k -

刀具 选用 四面体 的立方 氮化 硼颗粒 ,其 具有 极高

的硬 度 、耐磨 性 、耐热 性 以及 相 当高 的韧性 和化 学稳

定 性 , 因 此 在 切 削 过 程 中可 以 把 刀 具 视 为 刚 体 。 立 方 氮 化 硼 C N ( u i B r iie 是 一 种 仅 次 于 金 B C bc oo N td ) n r

对 于膨 胀 材料 ,则有 :

P =P c + ( 0+O ) 。 … … … … … … … ( ) o y l E 2

其 中 : 。为材 料 的初 始 密度 ; 为 泊 松 比; P c为 材 料 常

数 ;ls、3 s、2s 和 o是 G u e e rn i n状 态 方 程 常 数 ; 是 y s o

学性 能 ,一般 来说 ,粗 磨时选 用粗 粒度 ,精 磨时 选择

※ 国家 自然科 学 基 金 资 助 项 目 ( 0 8 0 7 5 4 53 ) 收 稿 日期 :2 1 . 2 0 ;修 回 1 :2 1 — 3 0 0 0 1 -3 3期 0 10 — 3 作 者 简介 :常 延 晓 (1 8 . , , 南 郑 州 人 , 读 硕 士 研 究生 , 94 ) 女 河 在 主要 从 事 齿 轮 精 整 加 工 方 面 的 研 究 。

基于LS-DYNA的分条圆盘剪剪切力的计算研究

基于LS-DYNA的分条圆盘剪剪切力的计算研究戴志凯;许平;张宝勇;刘小臣【摘要】通过对分条圆盘剪剪切力计算公式的讨论,按实际生产需求设计了圆盘剪三维模型.利用LS-DYNA,建立铜板分条圆盘剪的有限元模型,进行非线性计算研究,获得了铜板剪切过程中的应力-应变状态、剪切力.与理论公式计算结果对比分析,肯定了铜板分条剪切模拟中应力-应变分布与塑性变形的准确性,得到的剪切力变化曲线,较好地反应分条圆盘剪剪切过程中剪切力的变化规律,文章采用的有限元动力学分析可以为薄板分条圆盘剪的设计与实际生产提供了理论支持.%Through the discussion of computing formula of rotary gang slitting shearing force, according to the actual production needs, the circular shears 3D model was designed. By using LS-DYNA, the circular shears plate finite element model was set up for nonlinear computational study, a copper plate in the shearing process of stress -strain state and shear stress were obtained. With the theoretical calculation result contrast analysis, the copper bar cutting simulation of distribution of stress and plastic deformation accuracy were confirmed, the shear stress curve of a better response of the shear process of shear stress changes was gotten, the dynamic finite element analysis provided theoretical support for the circular shears design and actual production.【期刊名称】《新技术新工艺》【年(卷),期】2013(000)003【总页数】3页(P69-71)【关键词】LS-DYNA;分条圆盘剪;剪切【作者】戴志凯;许平;张宝勇;刘小臣【作者单位】昆明理工大学机电工程学院,云南昆明 650504;昆明理工大学机电工程学院,云南昆明 650504;金川集团有限公司装备能源部,甘肃金昌 737100;金川集团有限公司装备能源部,甘肃金昌 737100【正文语种】中文【中图分类】TG3862圆盘剪剪切时,圆盘刀以略高于铜板的运动速度做圆周运动,形成一对无端点的剪刃[1]。

lsdyna使用的有限元方法

lsdyna使用的有限元方法有限元方法是一种数值计算方法,广泛应用于工程领域中的结构分析、流体力学、热传导等问题的求解。

lsdyna是一款常用的有限元分析软件,它能够模拟各种复杂的物理现象,并对结构的强度、刚度、振动等性能进行分析。

在lsdyna中,有限元方法的基本思想是将复杂的结构分解成许多小的有限元单元,通过建立节点和单元之间的关系来近似描述结构的行为。

使用有限元方法可以通过求解节点的位移和应变来推导出整个结构的应力和变形。

在lsdyna中,有限元方法的应用是通过以下几个步骤实现的:1. 几何建模:首先需要对待分析的结构进行几何建模,可以使用lsdyna提供的建模工具或者导入CAD模型进行建模。

在建模过程中,需要注意几何形状的准确性和合理性,以确保模型的可靠性。

2. 材料属性定义:在lsdyna中,需要为结构的各个部分定义材料的力学性质,包括弹性模量、泊松比、密度等。

这些材料属性将影响到结构的应力和变形分析结果。

3. 网格划分:将结构划分为许多小的有限元单元,并为每个节点分配自由度。

网格划分的精度和密度将直接影响到分析结果的准确性和计算效率。

4. 边界条件和加载:在lsdyna中,需要定义结构的边界条件和加载情况。

边界条件包括约束和支撑条件,加载包括施加在结构上的外部力、热源等。

这些条件将影响到结构的响应和行为。

5. 求解和后处理:在设置完边界条件和加载后,可以通过lsdyna 进行求解。

求解过程中,lsdyna将根据有限元方法对结构进行离散化,并通过迭代计算节点的位移和应变。

求解完毕后,可以进行后处理分析,包括应力分布、变形分布、振动分析等。

通过lsdyna使用的有限元方法,可以对不同类型的结构进行分析和优化。

例如,在汽车工程中,可以使用有限元方法对车身的强度和刚度进行分析,优化车身的结构设计;在航空航天工程中,可以使用有限元方法对飞机的疲劳寿命和振动特性进行分析,确保飞机的安全性和可靠性。

基于ANSYS LS-DYNA的金属切削技术研究

基于ANSYS/ LS-DYNA的金属切削技术研究摘要:运用ANSYS/LS-DYNA有限元分析软件对WC硬质合金刀具切削45#钢的过程进行有限元仿真。

分析了建立有限元模型时的关键技术,研究了切削的应力变化过程,并对切削速度、切削厚度和刀具前角对切削力的影响进行了分析,可为金属切削技术的研究提供参考。

关键词:金属切削;应力;切削力0 引言金属切削加工是指利用金属切削刀具从毛坯或半成品上切去多余的材料,从而获得符合预定技术要求的零件或半成品的一种加工技术。

计算机技术的发展推动了金属切削加工模拟技术的进步,有限元法应用于加工过程的模拟,具有动态性、高度非线性等特点。

仿真结果能够达到所需的精度,可靠性高,还能得出许多在试验中很难测量的数据。

本文利用ANSYS/LS-DYAN软件建立金属的正交切削有限元模型,对WC硬质合金刀具切削45#钢的过程进行分析。

1 有限元模型1.1 建立几何模型在ANSYS/LS-DYNA中有Lagrange、Euler和ALE 3种算法,本文采用Lagrange法。

采用这种方法时,物体结构形状的变化和单元网格的变化是完全一致的,材料不会在单元与单元之间发生流动。

在ANSYS的前处理器中建立二维模型,刀具的几何参数为:前角=12°,后角=15°,工件取长15mm,高7mm的矩形。

定义有限单元类型为PLANE162。

1.2 建立材料模型在金属切削过程中,材料的行为是非线性的,工件模型采用Johnson-Cook模型,刀具可看成线性弹性模型。

刀具材料为WC硬质合金,密度为15700kg/m3,弹性模量为652GP a,泊松比为0.22;工件材料为45钢,材料参数如表1。

Johnson-Cook模型如下:1.3 网格划分网格划分是有限元模拟的基础,它关系到有限元计算的速度和精度,以至计算的成败。

将工件进行切分,分为上下两部分,上半部分高3mm,为切削区。

切削区网格进行细分,得到工件的网格数为6000,刀具网格数为400。

lsdyna使用的有限元方法

lsdyna使用的有限元方法以LS-DYNA使用的有限元方法为题,本文将介绍有限元方法的基本原理、LS-DYNA软件的特点和应用,并探讨有限元方法在工程领域中的重要性和发展前景。

有限元方法是一种用于求解结构力学问题的数值分析方法。

它将实际的连续物体划分成许多小的离散单元,通过计算每个单元的力学行为,最终得到整个结构的应力、应变等物理参数。

有限元方法的核心思想是将连续问题转化为离散问题,通过数值计算得到近似解。

LS-DYNA是一款广泛应用于工程领域的有限元分析软件,它具有强大的计算能力和丰富的建模功能。

LS-DYNA支持多种材料模型和非线性分析方法,可以模拟各种复杂的结构和物理过程,如碰撞、爆炸、流体-结构耦合等。

通过LS-DYNA,工程师可以对结构进行快速准确的仿真分析,优化设计方案,提高产品品质和安全性。

在LS-DYNA中,有限元模型是建立在网格划分的基础上的。

首先,工程师需要根据实际情况对结构进行几何建模,并将其划分成小的单元。

然后,根据材料性质和加载条件,选择适当的材料模型和边界条件,并将其分配给各个单元。

在求解过程中,LS-DYNA会根据力学方程和边界条件,计算每个单元的位移、应力等物理量,并利用迭代方法求解整个结构的响应。

有限元方法在工程领域中具有广泛的应用。

它可以用于各种结构的强度、刚度和稳定性分析,如建筑物、航空航天器、汽车、电子设备等。

同时,有限元方法也可以用于模拟各种工程过程和现象,如冲击、振动、热传导等。

通过有限元分析,工程师可以快速评估设计方案的可行性,避免试错和重复设计,节省时间和成本。

随着计算机技术的不断发展和LS-DYNA等有限元软件的不断完善,有限元方法在工程领域的应用前景十分广阔。

未来,有限元方法将更加深入地与其他领域的技术相结合,如人工智能、大数据分析等,为工程师提供更强大的工具和方法,推动工程技术的创新和发展。

有限元方法是一种求解结构力学问题的重要数值分析方法,LS-DYNA 作为一款强大的有限元分析软件,为工程师提供了快速准确的仿真分析工具。

基于LS_DYNA铝合金切削毛刺仿真分析

2018年 第11期冷加工49CUTTING TOOLS刀 具基于LS_DYNA 铝合金切削毛刺仿真分析■■中信戴卡股份有限公司 (河北秦皇岛 066011) 蔡卫民 刘鸣华 于志远 王亚军摘要:本文利用LS_DYNA 软件,建立铝合金切削有限元模型,对毛刺产生机理进行分析,并探寻终边角度对于毛刺大小的影响规律。

铝合金轮毂是汽车的重要零部件,铝车轮是汽车轻量化非常理想的选择之一。

在铝车轮正面切削加工过程中,极易产生毛刺,去除毛刺耗费大量的人力物力,影响加工效率,且毛刺去除不净,边角处易产生漆膜腐蚀,影响外观质量。

因此有必要对毛刺产生机理进行分析并探寻解决方案。

1.铝合金切削有限元模型(1)几何模型:在L S _D Y N A 中建立铝合金样块及刀具的切削模型,如图1所示。

其中铝合金样块长a =5m m 、高b =2.5m m 、宽c =2.5m m ,终边角度α=45°,刀具切削深度h =0.3mm 。

刀具前角为8°,后角为7°,刀具切削速度v =25m/s 。

图1 铝合金切削模型(2)材料模型:由于所用刀具为钻石刀片,其硬度远大于铝合金,所以刀具采用刚体模型020-rigid ,其材料参数如表1所示。

表1 刀具材料参数密度/(kg/mm 3)弹性模量/GPa泊松比7.85×10-62000.3由于切削过程金属一般要发生大应变和高温升,发生弹塑性流动,所以本文铝合金样块采用015-Johnson cook 模型,该材料模型是一个能反映应变率强化效应和温升软化效应的理想刚塑性强化模型,其应力表达式如下:σ=[A +B (εpl )n ][1+C ln (εpl /ε0)](1-T m )式中,σ为等效应力;A 、B 分别为材料的初始屈服应力和应变硬化常数;C 、n 、m 分别为材料特征因数、加工硬化指数、热软化因数;εpl 为等效塑性应变;ε0为等效塑性应变率;T 为温度。

DYNA在切削加工数值模拟中的应用

切削加工过程模拟

切削加工是一个复杂的力学过程,涉及到大变形、高应变率、热效应以及材料的断裂脱离等。

同时还伴随着工作材料、碎片、刀具之间的非线性接触。

目前,越来越多的人正利用有限元技术来模拟切削加工过程,目的是为了改善切削工具,优化切削参数等。

按方程求解的方法不同,有限元技术可以分为隐式法和显式法两种。

根据切削加工的特点,采用显式算法无疑是最合适的。

ANSYS/LS-DYNA是所有目前市场上显式产品的鼻祖和理论基础,是世界上最优秀的显式软件。

ANSYS/LS-DYNA拥有多物质欧拉算法,它的网格是独立于材料的,材料可以在网格中任意流动。

因此能很好地求解高应变率大变形问题,而不会像隐式算法一样难于收敛而终止求解。

此外,它还有ALE(任意欧拉拉各朗日)算法,它的网格和材料是一致的。

但是,在材料大变形时,该算法提供网格不断优化更新功能,使即将发生畸形的网格得到重新划分而不会因为单元的畸变无法求解。

此外,ANSYS/LS-DYNA是所有显式产品中拥有材料模型最多、接触类型最广泛的软件。

ANSYS/LS-DYNA是工程人员模拟切削加工过程的最佳工具。

基于ANSYS_LS_DYNA的金属切削过程有限元模拟_李国和

2007年12月农业机械学报第38卷第12期基于ANSYS /LS -DYNA 的金属切削过程有限元模拟李国和 王敏杰 段春争 【摘要】 利用A N SYS /L S -DY NA 进行了金属切削过程的模拟研究,模拟了切屑的形成过程,得到了变形区应力和应变分布,并研究了残余应力和切削力的变化。

模拟结果表明,在第1变形区和第2变形区,应力、应变较大,且较集中,前刀面的最大应变出现在距刀尖一定距离的地方;在切削过程中,切削力逐渐增大,最后保持在某一个值附近波动,达到稳定状态;在加工表面上存在着残余应力和残余应变,且残余应力和残余应变随着与刀尖和已加工表面之间距离的增大而减小。

关键词:金属切削 有限元模拟 应力 应变中图分类号:T G 501文献标识码:AFinite Element Simulation of the Process of OrthogonalMetal Cutting Based on the ANSYS /LS -DYNALi Guohe Wang M injie Duan Chunzheng(Dalian Univer sity o f Technology )AbstractThe finite element simulation study of metal cutting pro cess has been carried out w ith the finite element so ftw are ANSYS /LS -DYNA .The fo rming process o f chip w as simulated and the distr ibution of strain and stress w as acquired .In addition ,the change of rem nants stress ,strain and cutting force has been studied.The results of simulatio n show ed that the str ain and stress is larger and m ore intense in the first and second deformation zone and the larg est stress o f rake face appeared in position that had a displacement to the too l tip .In the process of metal cutting ,the cutting fo rce has been increased g radually and then held wav e nearby a constant value.T here w er e remnants str ain and stress in the finished surface and the r em nants strain and stress decr eased w ith the distance of too l tip and the finished surface increased .Key words Metal cutting ,Finite element simulatio n ,Stress ,Strain收稿日期:2006-09-05李国和 大连理工大学精密与特种加工教育部重点实验室 博士生,116024 大连市王敏杰 大连理工大学精密与特种加工教育部重点实验室 教授 博士生导师段春争 大连理工大学精密与特种加工教育部重点实验室 讲师 引言为了研究金属切削的机理,使切削参数的选取、刀具的设计更加合理,学者们已经做了大量的研究工作。

基于ANSYSLS-DYNA的INVAR钢型板成型有限元分析

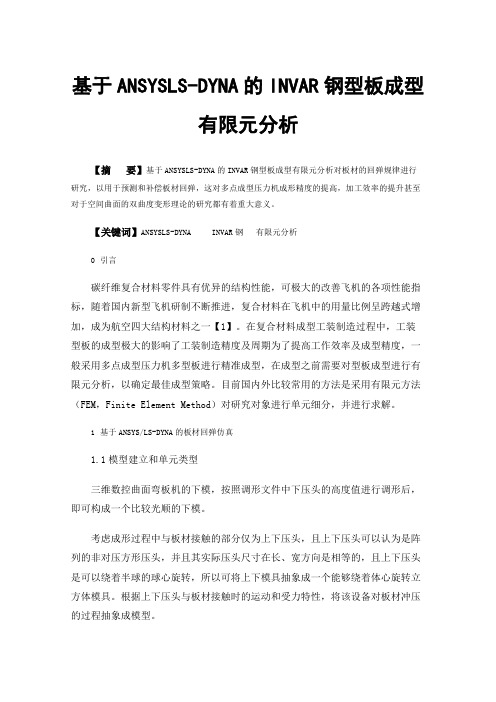

基于ANSYSLS-DYNA的INVAR钢型板成型有限元分析【摘要】基于ANSYSLS-DYNA的INVAR钢型板成型有限元分析对板材的回弹规律进行研究,以用于预测和补偿板材回弹,这对多点成型压力机成形精度的提高,加工效率的提升甚至对于空间曲面的双曲度变形理论的研究都有着重大意义。

【关键词】ANSYSLS-DYNA INVAR钢有限元分析0引言碳纤维复合材料零件具有优异的结构性能,可极大的改善飞机的各项性能指标,随着国内新型飞机研制不断推进,复合材料在飞机中的用量比例呈跨越式增加,成为航空四大结构材料之一【1】。

在复合材料成型工装制造过程中,工装型板的成型极大的影响了工装制造精度及周期为了提高工作效率及成型精度,一般采用多点成型压力机多型板进行精准成型,在成型之前需要对型板成型进行有限元分析,以确定最佳成型策略。

目前国内外比较常用的方法是采用有限元方法(FEM,Finite Element Method)对研究对象进行单元细分,并进行求解。

1基于ANSYS/LS-DYNA的板材回弹仿真1.1模型建立和单元类型三维数控曲面弯板机的下模,按照调形文件中下压头的高度值进行调形后,即可构成一个比较光顺的下模。

考虑成形过程中与板材接触的部分仅为上下压头,且上下压头可以认为是阵列的非对压方形压头,并且其实际压头尺寸在长、宽方向是相等的,且上下压头是可以绕着半球的球心旋转,所以可将上下模具抽象成一个能够绕着体心旋转立方体模具。

根据上下压头与板材接触时的运动和受力特性,将该设备对板材冲压的过程抽象成模型。

在显式到隐式的顺序解决方案中,必须首先运行ANSYS/LS-DYNA程序来模拟金属成形过程。

在金属成形分析中,变形的金属板材必须由SHELL163和/或SOLID164单元类型组成。

然后,这些单元的变形形状,应力和厚度会转移到相应的隐式ANSYS单元(SHELL181和SOLID185)中。

并且在板材上指定了有效的边界条件或者约束,就可以对板材内的弹性回弹进行隐式模拟。

基于ANSYS/LS-DYNA的切削过程有限元模拟

摘 要 :金 属 切 削 过程 是 一 个 非 常 复 杂 的 弹 塑性 变 形 过 程 。本 文 运 用 有 限 元 分 析 理论 及 弹 性 力 学 理 论 ,充 分 考 虑 到 材 料 的 本 构 关 系 、切 屑 与 材 料 的分 离 准 则 以 及 切 屑 与 刀 具 间 的 接 触 与 摩 擦 ,运 用 数 值 仿 真 软 件 LS—DYNA(一 款 非 线性 显式 动力 学 分 析 软 件 )对切 削过 程 进 行 有 限 元 分 析 。结 果表 明 :切 屑 的形 成过 程 是 材 料 受 到 刀具 挤 压 产 生 剪 切 滑 移 的 过 程 :最 大 等 效 应 力 在 切 削起 初 迅 速 增 大 直 至 一 定 值 附 近 波 动 .此 时进 入 切 削 稳 定 状 态 ;最 大 等 效 应 力 随 着 切 削 速度 的增 大 而减 小 :切 削厚 度 越 大 ,最 大等 效 应 力 越 大 。 关 键 词 :金 属 切 削 ;本 构 关 系 ;数 值 仿 真 ;最 大等 效 应 力 ;剪切 滑移 中图 分 类 号 :TG1 15.6+6

金 属 切 削 加 工 是 切 除 毛 坯 件 上 多余 材 料 的 一 种 机 械加 工技 术 .随着 计 算 机仿 真 技术 的发 展 ,学 者 们 提 出 了各 种 切 削模 型 .并 利用 仿 真 软 件切 削 过 程 进行 有 限元 分析 ,得 到 了切削 过 程 中 的应 力 、应 变 、温度分布 以及 刀具钝角 半径对切 削过程 的影 响[1]. 为 研究 切削 机理 提供 了重要手 段 随着商 业化 有 限 元 分 析 软件 的 陆续 上 市 .免掉 了试 验人 员 编 程浪 费 的宝 贵时 间[21,分析 更加 方便 快捷 ,且具 有 通用性

基于ANSYS和LS-DYNA的钢弹侵彻钢板数值数字模拟

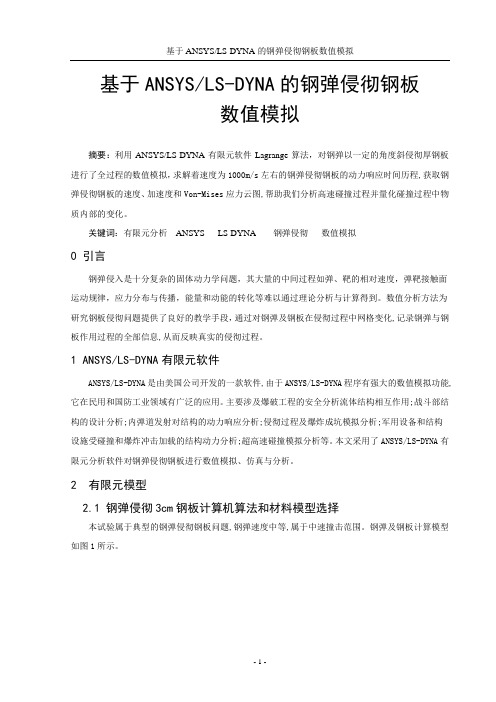

基于ANSYS/LS-DYNA的钢弹侵彻钢板数值模拟摘要:利用ANSYS/LS-DYNA有限元软件Lagrange算法,对钢弹以一定的角度斜侵彻厚钢板进行了全过程的数值模拟,求解着速度为1000m/s左右的钢弹侵彻钢板的动力响应时间历程,获取钢弹侵彻钢板的速度、加速度和Von-Mises应力云图,帮助我们分析高速碰撞过程并量化碰撞过程中物质内部的变化。

关键词:有限元分析ANSYS LS-DYNA钢弹侵彻数值模拟0 引言钢弹侵入是十分复杂的固体动力学问题,其大量的中间过程如弹、靶的相对速度,弹靶接触面运动规律,应力分布与传播,能量和动能的转化等难以通过理论分析与计算得到。

数值分析方法为研究钢板侵彻问题提供了良好的教学手段,通过对钢弹及钢板在侵彻过程中网格变化,记录钢弹与钢板作用过程的全部信息,从而反映真实的侵彻过程。

1 ANSYS/LS-DYNA有限元软件ANSYS/LS-DYNA是由美国公司开发的一款软件,由于ANSYS/LS-DYNA程序有强大的数值模拟功能,它在民用和国防工业领域有广泛的应用。

主要涉及爆破工程的安全分析流体结构相互作用;战斗部结构的设计分析;内弹道发射对结构的动力响应分析;侵彻过程及爆炸成坑模拟分析;军用设备和结构设施受碰撞和爆炸冲击加载的结构动力分析;超高速碰撞模拟分析等。

本文采用了ANSYS/LS-DYNA有限元分析软件对钢弹侵彻钢板进行数值模拟、仿真与分析。

2 有限元模型2.1 钢弹侵彻3cm钢板计算机算法和材料模型选择本试验属于典型的钢弹侵彻钢板问题,钢弹速度中等,属于中速撞击范围。

钢弹及钢板计算模型如图1所示。

图1 模型示意图钢弹尺寸(直径1.5cm ,长度5.0cm )与钢板尺寸(厚度3.0cm,长度30.0cm 宽度30.0cm)相比要小得多,可以认为钢板是无限域。

在这种情况下,钢板可视为轴对称体,由于钢弹也为轴对称体,为了简化问题的计算,在分析的过程中只建立二分之一个模型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.1切削变形与切屑形成 从模拟结果分析,切削变形过程主要分为以

下三个阶段: 1)塑性变形阶段.图2所示为切削起始阶段

工件与刀具接触区的应力分布云图,可以看出工

万方数据

1336

东北大学学报(自然科学版)

第29卷

件最大等效应力主要集中在刀尖接触区,并与切 削速度成一定角度向工件表面延伸,形成剪切滑 移线.在此阶段切削层受刀具的挤压作用,滑移线 上方材料将沿滑移线垂直于切刃向上隆起,产生 塑性变形.

本文应用1.跚℃公司开发的著名的非线性动 力分析程序LS-DYNA,充分考虑到刀具与工件

收稿日期:2007.10.23 基金项目:教育部高等学校博士学科点专项科研基金资助项目(20060145017). 作者简介:宿崇(1979一),男。辽宁铁岭人,东北大学博士研究生;王宛t11(1946-),男,辽宁沈阳人,东北大学教授,博士生导师.

的刀具由于磨损而在刃口处产生了钝圆半径,.。, 由于r。的存在,刀具并不能完全切除厚度为口。 的金属层,而留下一薄层金属,这层金属在钝圆半 径的作用下,受挤压与摩擦产生弹塑性变形留在 成形表面上,产生较大的残余应力,这部分区域为 第三变形区(Ⅲ).图7给出了切削时间为4 ms时 钝圆半径下成形表面到1 n'lnl深度残余应力变化 曲线,可以看出成形表面留下了较大的残余应力, 影响着已加工工件的表面质量.

理的研究、切削加工工艺的设计提供了高效的方法和理论依据.

关键词:金属切削;有限元法;残余应力;切削温度

中图分类号:TG 50l

文献标识码:A

文章编号:1005—3026(2008)09.1334—04

.

Finite Element Analysis of Metal Cutting Process Based on LS-

式中,口。为初始屈服应力;三为应变率;C和P为 Cowper-Symonds应变率参数;e管为有效塑性应

Ep=兰. 变;EP为塑性硬化模量,由下式给出:

工件材料选为镍合金,采用塑性随动模型. 塑性随动模型是各向同性、随动硬化或各向同性 和随动硬化的混合模型,与应变率相关,可考虑 失效.通过在0(仅随动硬化)和1(仅各向同性硬

万方数据

第9期

宿 崇等:基于峪DYNA的金属切削加工有限元分析

1335

材料的物理学特性,进行了金属切削加工的二维 有限元数值模拟,所采用方法简捷、高效,弥补了 实验方法冗繁的缺点,所得结论可为理论研究和 工程应用提供指导.

1切削有限元模拟

1.1模型建立 切削仿真的有限元模型从几何上分为二维和

三维两种模型.三维模型同二维相比能够更加真 实地反映切削过程,但是三维具有模型结构复杂、 计算量大等不利因素.二维模型具有结构简单、利 于修改、计算量小、节省时间等优点,从二维切削 仿真结果来看能够准确地反映工件几何形貌和物 理特性的变化规律.因此,本文选用二维实体单元 PLANEl62,并采用Lagrange算法建立了切削加 工的有限元模型.如图1所示,工件取长度为10 mm,高为4 mm的长方形,刀具前角70为10。,后 角口。取6。,钝圆半径,.。为30/.tm,单元尺寸取

摘

要:采用有限元法对金属的切削加工过程进行了模拟,得出了工件内部应力、应变及温度的变化规

律.模拟结果表明,切屑是切削层材料受到刀具前刀面的推挤,沿某一斜面发生剪切滑移形成的;切削进入稳

定阶段后,材料的最大等效应力保持在某一值附近波动;钝圆半径的挤压导致成形表面产生残余应力;切削热

主要集中在切屑上,切屑温度从切屑底层到外层逐渐递减.该方法弥补了实验方法冗繁的缺点,为金属切削原

图4切削时间为0.8 ms时接触区等效应力 Fig.4 Effective s2ess in contact arE旧when t=0.8 ms

2.2工件加工应力、应变分析 图5所示为随时间变化的刀尖接触区域工件

最大等效应力曲线,从图中可以看出,在切削初始 工件最大等效应力急剧增大,甚至达到材料的屈 服极限.随着接触区面积的逐渐增大,最大等效应 力缓慢增大,当切屑与刀刃发生分离后,切削稳定

cutting edge.The cutting heat is mainly kept in the chips,while the cutting temperature

decreases gradually from the inner to the outer layers of chips.The method proposed.as an ancillary means to shorten the time for the Iengthy and tedious experiments.will provide an effective way and theoretical reference for the study on the principle of metal cutting and design of

DYNA

SU Chong,HOU Jun—ruing,ZHU Li—da,WANG Wan—shan (School of Mechanical Enlgineenng&Auttxnation,Northeastern University,Shenyang

chn—s@126.啪) Correspondent:SU Chong,E-maih

的应用领域.自适应网格方法是指在计算中,在某 些变化较为剧烈的区域,如大变形、激波面、接触 间断面和滑移面等,网格在迭代过程中不断调节, 将网格细化,做到网格点分布与物理解的耦合,从 而提高解的精度与分辨率的一种技术L10 J.在切削 模拟中,设定自适应网格划分的时间间隔,每经过 这段时间,网格开始重新划分,将原来网格中的状 态变量映射到新划分的网格上,这样就避免了因 网格发生畸变产生负体积而导致求解困难的问 题,从而使得切屑能够从工件上分离出来.

刀具采用牌号为YT5的硬质合金,其硬度、 强度远大于工件,因此在有限元模拟时可以将刀 具视为刚性体,组成刀具的单元不发生应变.刀具 与工件的材料性能见表1.

材料掣舭堕g.cm-3Ld-'a

刀具 工件

600 180

Table 1

0.15 0.30

掣Ljrl-'a 掣brl"a 羔斋W 表1刀具与工件材料性能

传统的金属切削过程研究一般是先选择工件 材料、刀具及工艺参数,并借助于一定的测试手 段,来进行实际的切削实验.用这种方法进行研 究,往往要做大量的重复性实验,耗时、耗力,实验

成本高.近年来,随着计算机技术及软件技术的不 断发展,使得采用有限元法来模拟切削加工过程 成为可能.实践证明,该方法能够减少甚至消除反 复实验次数,并且具有实时性,能够获取实验无法 测量的数据,并对数据进行自动处理,弥补了传统 方法的缺点∞q】,因此,国内外有不少学者热衷 于采用有限元法来研究金属切削加工原理.

the relevant technological process. Key words:metal cutting;finite element method;residual stress;cutting temperature

切削过程是一个复杂的工艺过程,它不但涉 及到了弹性力学、塑性力学、断裂力学,而且还与 摩擦学和热力学等相关,切削质量受到刀具形状、 切削用量、切削热和刀具磨损等众多因素的影 响[卜5J.

1 10004,China

Abstract:The finite element method is used with the software LSDYNA to simulate metal

cutting process so aS to investigate how the stress.strain and temperat唧e change in workpiece. The simulation results show that the chip formation process is actually a plastic deformation process in which the tool rake presses cutting layer material along a slope to forrfl the shearing slip.The maximum effective stress fluctuates around a constant value during stable cutting,and the residual stress in formed workpiece surface results from the pressing force due to rounded

进行,等效应力值在一定范围内上下波动.

孟 。

杂

倒

图2切削时间为0.1 ms时接触区等效应力 Fig.2 Effective skess in contact area when t 2 0.1 rns

2)剪切滑移阶段.随着切刃与切削层接触面 积的不断增大,材料受到的挤压进一步加剧,材料 内部应力不断增大,当达到材料的屈服强度后产 生剪切滑移,材料沿切刃向上运动,产生滑移的区 域为第一变形区,如图3所示.

第29卷第9期 2008年9月

东北大学学报(自然科学版) Journal of Nomheastem University(Natural Science)

V01.29.No.9 Sep.2008

基于LS.DYNA的金属切削加工有限元分析

宿 崇,侯俊铭,朱立达,王宛山

(东北大学机械工程与自动化学院,辽宁沈阳110004)

Material performance of cutter and workpiece

J‘Kg—K‘

m ‘ -.b‘

13.0

8.49

0.9

0.445

450