数控刀具培训课件

合集下载

数控刀具和装夹方法课件

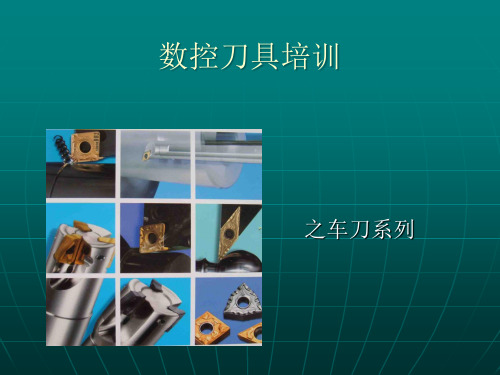

常用车刀

面铣刀

仿形 铣刀

方肩 铣刀

三面刃和 螺纹铣刀

整体硬质 合金铣刀

常用铣刀

钻头

丝锥

铰刀

钻削刀具

2.2 数控刀具旳种类及特点

数控刀具-主要指数车、数铣及加工中心上使用旳刀具。

谢 谢! 2.2.1 数控刀具旳种类

整体式

按构造来分

镶嵌式

内冷式

焊接或机夹式

减振式

复合式

2.2.1 数控刀具旳种类

谢 谢! 按刀具 材料分

• 后刀面写切削平面 间旳夹角,在正交 平面P0中测量

• 降低刀具后刀面和 已加工表面间自摩 擦。调整刀具刃口 旳锐利和强度

•

主切削平面与假定 工作平面间旳夹角,

•

适应系统刚度和零 件外形需要;变化

硬质合金车刀合理主偏角和副偏角旳参照值

加工情况

• 参照值/(0)

主偏角κr

副偏角κr/

粗车

工艺系统刚性好 45、60、75

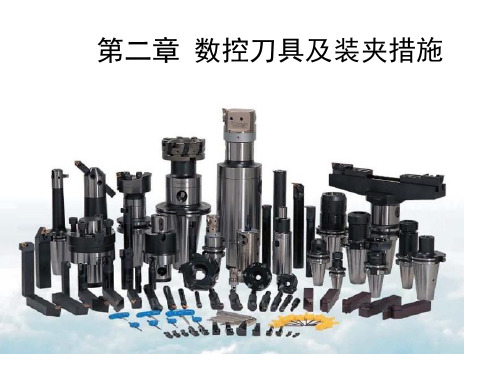

第二章 数控刀具及装夹措施

目

录

2.1:了解数控加工对刀具旳要求 2.2:熟悉数控刀具旳种类及特点 2.3:熟悉刀具材料及选用 2.4:认识可转位刀具 2.5: 认识数控工具系统

2.1了解数控加工对刀具旳要求

一、数控加工对刀具旳要求

1.高切削效率 2.高刀具精度和反复定位精度 3.高可靠性和耐用度 4.能实现刀具尺寸旳调整和迅速换刀 5.具有一种比较完毕旳工具系统 6.具有刀具管理系统 7.具有刀具在线监控及尺寸补偿系统

谢 谢! 当在使用过程中一种切削刃磨钝了后,只要

将刀片旳夹紧松开,转位或更换刀片,使新旳切 削刃进入工作位置,再经夹紧就能够继续使用。

可转位刀具旳两个特征:其一,刀体上安装 旳刀片,至少有两个预先加工好旳切削刃供使用。 其二,刀片转位后旳切削刃在刀体上位置不变, 并具有相同旳几何参数。

面铣刀

仿形 铣刀

方肩 铣刀

三面刃和 螺纹铣刀

整体硬质 合金铣刀

常用铣刀

钻头

丝锥

铰刀

钻削刀具

2.2 数控刀具旳种类及特点

数控刀具-主要指数车、数铣及加工中心上使用旳刀具。

谢 谢! 2.2.1 数控刀具旳种类

整体式

按构造来分

镶嵌式

内冷式

焊接或机夹式

减振式

复合式

2.2.1 数控刀具旳种类

谢 谢! 按刀具 材料分

• 后刀面写切削平面 间旳夹角,在正交 平面P0中测量

• 降低刀具后刀面和 已加工表面间自摩 擦。调整刀具刃口 旳锐利和强度

•

主切削平面与假定 工作平面间旳夹角,

•

适应系统刚度和零 件外形需要;变化

硬质合金车刀合理主偏角和副偏角旳参照值

加工情况

• 参照值/(0)

主偏角κr

副偏角κr/

粗车

工艺系统刚性好 45、60、75

第二章 数控刀具及装夹措施

目

录

2.1:了解数控加工对刀具旳要求 2.2:熟悉数控刀具旳种类及特点 2.3:熟悉刀具材料及选用 2.4:认识可转位刀具 2.5: 认识数控工具系统

2.1了解数控加工对刀具旳要求

一、数控加工对刀具旳要求

1.高切削效率 2.高刀具精度和反复定位精度 3.高可靠性和耐用度 4.能实现刀具尺寸旳调整和迅速换刀 5.具有一种比较完毕旳工具系统 6.具有刀具管理系统 7.具有刀具在线监控及尺寸补偿系统

谢 谢! 当在使用过程中一种切削刃磨钝了后,只要

将刀片旳夹紧松开,转位或更换刀片,使新旳切 削刃进入工作位置,再经夹紧就能够继续使用。

可转位刀具旳两个特征:其一,刀体上安装 旳刀片,至少有两个预先加工好旳切削刃供使用。 其二,刀片转位后旳切削刃在刀体上位置不变, 并具有相同旳几何参数。

《数控刀具知识》PPT课件

超硬——是超硬质工具资料的略称,但狭义上是硬质 合金的略称。

硬质合金——指以WC〔碳化钨〕为主要成分的工具 资料。

超硬质工具——用超硬质工具资料制成的工具的总称。 ☆ 物理特性:

外观——据材质不同而异,例如有灰、黑、金等色。 气味——无臭。 硬度——硬质合金、金属陶瓷:HV500~

3000Kg/mm2 陶瓷:HV1000 ~ 4000Kg/mm2 CBN烧结体:HV2000 ~ 5000Kg/mm2 金刚石烧结体:HV8000 ~ 12000Kg/mm2

◎在高速旋转的情况下使用时,机床夹具等平衡性差时,会 因振动及颤振引起工具破损的危险。

※请使用安全罩、保护眼镜。

◎工件上产生的毛刺等,直接用手触摸有受伤的危险。

※请不要用裸手触摸。

所有可转位 式 (刀刃 可换式)的 切削工具

名种铣刀及 其他旋转刀

具

钻

头

焊接刀具

其

他

◎若未把刀片与有关零件牢牢夹紧,在切削中,有脱落、飞 散,导致受伤的危险。

☆ 成分: 有W、Ti、Al、Si、Ta、B等的碳化物,氮化物,氧化

超硬质工具资料运用本卷须知

☆ 超硬质资料特硬且脆,故受冲击和过紧的夹紧均易受伤。

☆ 超硬质资料热膨胀率与金属不同,为此热套和冷套的 制品,当运用温度与设计温度有差别,过高或过低时常易 产生裂纹。

☆ 超硬质资料会因沾上磨削液,切削光滑液,其它水分 等腐蚀而使强度下降,请保管时加以留意。

※请使用安全罩、保护眼镜等防保用具并在夹持部位装 罩。

◎极小直径的钻头其顶端是尖形,十分锐利,当手指直接接 ※操作时必须充分注意安全,请使用保护手套、保护眼

触时易遭刺伤,钻头折断难取出,此外折断后会飞出。

◎有刀片脱落,破损造成损伤的危险性。

硬质合金——指以WC〔碳化钨〕为主要成分的工具 资料。

超硬质工具——用超硬质工具资料制成的工具的总称。 ☆ 物理特性:

外观——据材质不同而异,例如有灰、黑、金等色。 气味——无臭。 硬度——硬质合金、金属陶瓷:HV500~

3000Kg/mm2 陶瓷:HV1000 ~ 4000Kg/mm2 CBN烧结体:HV2000 ~ 5000Kg/mm2 金刚石烧结体:HV8000 ~ 12000Kg/mm2

◎在高速旋转的情况下使用时,机床夹具等平衡性差时,会 因振动及颤振引起工具破损的危险。

※请使用安全罩、保护眼镜。

◎工件上产生的毛刺等,直接用手触摸有受伤的危险。

※请不要用裸手触摸。

所有可转位 式 (刀刃 可换式)的 切削工具

名种铣刀及 其他旋转刀

具

钻

头

焊接刀具

其

他

◎若未把刀片与有关零件牢牢夹紧,在切削中,有脱落、飞 散,导致受伤的危险。

☆ 成分: 有W、Ti、Al、Si、Ta、B等的碳化物,氮化物,氧化

超硬质工具资料运用本卷须知

☆ 超硬质资料特硬且脆,故受冲击和过紧的夹紧均易受伤。

☆ 超硬质资料热膨胀率与金属不同,为此热套和冷套的 制品,当运用温度与设计温度有差别,过高或过低时常易 产生裂纹。

☆ 超硬质资料会因沾上磨削液,切削光滑液,其它水分 等腐蚀而使强度下降,请保管时加以留意。

※请使用安全罩、保护眼镜等防保用具并在夹持部位装 罩。

◎极小直径的钻头其顶端是尖形,十分锐利,当手指直接接 ※操作时必须充分注意安全,请使用保护手套、保护眼

触时易遭刺伤,钻头折断难取出,此外折断后会飞出。

◎有刀片脱落,破损造成损伤的危险性。

数控刀具基础知识ppt课件

24

2)精加工

Rt =

f2 8r

1000

式中: Rt ------ 轮廓深度µm f ------ 进给量mm/r rε ------ 刀尖圆弧半径mm

25

按进给量、断屑槽区分粗精车

f≥0.36

粗加工

0.36>f≥0.17 半精加工

f<0.17

精加工

影响刀片粗、精加工不是刀片的 材料而是断屑槽。刃口倒角小于

40um为锋利。

26

刀具振动需要同时存在的三个条件

包括刀具在内的工艺系统刚性 不足,导致固有频率低。

切削时产生一个足够大的外激 力。

外激力的频率与工艺系统的固 有频率相同随即产生共振。

27

解决刀具振动的思路

第一是减小切削力至最 小

第二是尽量增强刀具系 统或者夹具与工件的静 态刚性

第三则是在刀杆内部再 制造一个振动去打乱外 激切削力的振频,从而 消除刀具振动。

8

刀具材料和种类 CBN和PCD

立方氮化硼(CBN) 立方氮化硼硬度和导 热性能仅次于金刚石,有很高的热稳定性和 良好的化学稳定性,因此适用于加工淬火钢、 硬铸铁、高温合金和硬质合金。

聚晶金刚体(PCD) 聚晶金刚体作为切削 刀具使用时,烧结在硬质合金基体上,可对 硬质合金、陶瓷、高硅铝合金等耐磨、高硬 度的非金属和非铁合金材料进行精加工。

公差mm 尺寸参数 ±0.025 ±0.025 ±0.025 ±0.025 ±0.025 ±0.013 ±0.025

±0.025

±0.025

±0..025

±0.013

±0.025

±0.013

±0.025

±0.025

±0.05 ±0.13

2)精加工

Rt =

f2 8r

1000

式中: Rt ------ 轮廓深度µm f ------ 进给量mm/r rε ------ 刀尖圆弧半径mm

25

按进给量、断屑槽区分粗精车

f≥0.36

粗加工

0.36>f≥0.17 半精加工

f<0.17

精加工

影响刀片粗、精加工不是刀片的 材料而是断屑槽。刃口倒角小于

40um为锋利。

26

刀具振动需要同时存在的三个条件

包括刀具在内的工艺系统刚性 不足,导致固有频率低。

切削时产生一个足够大的外激 力。

外激力的频率与工艺系统的固 有频率相同随即产生共振。

27

解决刀具振动的思路

第一是减小切削力至最 小

第二是尽量增强刀具系 统或者夹具与工件的静 态刚性

第三则是在刀杆内部再 制造一个振动去打乱外 激切削力的振频,从而 消除刀具振动。

8

刀具材料和种类 CBN和PCD

立方氮化硼(CBN) 立方氮化硼硬度和导 热性能仅次于金刚石,有很高的热稳定性和 良好的化学稳定性,因此适用于加工淬火钢、 硬铸铁、高温合金和硬质合金。

聚晶金刚体(PCD) 聚晶金刚体作为切削 刀具使用时,烧结在硬质合金基体上,可对 硬质合金、陶瓷、高硅铝合金等耐磨、高硬 度的非金属和非铁合金材料进行精加工。

公差mm 尺寸参数 ±0.025 ±0.025 ±0.025 ±0.025 ±0.025 ±0.013 ±0.025

±0.025

±0.025

±0..025

±0.013

±0.025

±0.013

±0.025

±0.025

±0.05 ±0.13

数控刀具培训.pptx

数控刀具的定义

数控刀具是机械制造中用于切削加工的工具, 又称切削工具。广义的切削工具既包括刀具, 还包括模具;同时“数控刀具”除切削用的 刀片外,还包括刀杆和刀柄等附件。

数控刀具的分类

根据刀具结构可分为: (1)整体式:刀具为一体,由一个坯料制造而成,不分体; (2)焊接式:采用焊接方法连接,刀杆; (3)机夹式:机夹式又可分为不转位和可转位两种;通常数控刀具采用机夹式! (4)特殊型式:如复合式刀具,减震式刀具等。

此外,为减少换刀时间和方便换刀,应尽可能采用机夹 刀和机夹刀片。夹紧刀片的方式要选择得比较合理,刀 片最好选择涂层硬质合金刀片。目前,数控车床用得最 普遍的是硬质合金刀具和高速钢刀具。我公司用的就是 硬质合金刀具(曾试验过陶瓷刀具、CBN刀具等)。

刀具材料—高速钢

分类 1.熔炼高速钢 2.粉末高速钢

根据制造刀具所用的材料可分为: (1)高速钢刀具; (2)硬质合金刀具; (3)陶瓷刀具; (4)超高压烧结体刀具等。

从切削工艺上可分为 (1)车削刀具,分外圆、内孔、螺纹、切断、切槽刀具等多种; (2)钻削刀具,包括钻头、铰刀、丝锥等; (3)镗削刀具; (4)铣削刀具等。

数控刀具的要求与特点(一)

成分

1.钨系(W) 碳(C)、钨(W)、铬(Cr)、钒(V)等

2.钼系(Mo) 碳(C)、钨(W)、钼(Mo)、铬(Cr)、钒 (V)等

制作方法 1.熔炼高速钢:通过熔炼,热处理加工而成 2.粉末高速钢:将高纯度、高压的氮气吹入熔化的高速钢中

形成球状微细粉末,然后将这种粉末填入软钢制的罐中, 通过真空脱气、密封后,在高温高压条件下冲压形成钢块。

特点 添加TiC的硬质合金耐热性优异,不易发生前刀 面磨损,未添加TiC的硬质合金耐冲击性与耐破 损性高。

数控机床刀具概述PPT(51张)

钻头,镗刀和内螺纹刀。

数控机床刀具概述PPT(51张)培训课件 培训讲 义培训 教材工 作汇报 课件PP T

数控机床刀具概述PPT(51张)培训课件 培训讲 义培训 教材工 作汇报 课件PP T

5.车刀刀尖的高低应对准工件的中心。车刀安装得过 高或过低都会引起车刀角度的变化而影响切削。根 据经验,粗车外圆时,可将车刀装得比工件中心稍 高一些;精车外圆时,可将车刀装得比工件中心稍 低一些,这要根据工件直径的大小来决定,无论装 高或装低,一般不能超过工件直径的 1%。

高速钢切断刀

(三)切断及车槽

2. 直 沟 槽 的 车 削

a)窄沟槽的车削 b)宽沟槽的车削

(四)车孔

一次装夹中加工工件

数控加工刀具特点

1. 刀具刚性好,切削效率高 2. 刀具精度高 3. 刀具的可靠性高,抗震及热变形好 4. 刀具尺寸能够预调 5. 互换性好,换刀速度快 6. 具有完善的工具系统 7. 具有刀具管理系统

数控机床刀具概述PPT(51张)培训课件 培训讲 义培训 教材工 作汇报 课件PP T

二、用三爪自定心卡盘装夹

三爪卡盘特点: 三个卡爪是同步运动的,能自动定心,一般不需

要找正。 卡爪:正爪

反爪——装夹直径较大的零件。 装夹特点:方便、省时、自动定心好,但夹紧力

小 适用范围:装夹外型规则的中、小型工件。

一、刀具安装注意事项

需要注意的是: 1.刀尖伸出长度要适中。不能过长也不能过短。过长

会降低刀杆的强度,过短可能会出现干涉。 2.安装刀具要稳固,也不易太紧,长期过紧安装可能

会损坏刀架上的丝扣。 3.安装刀具时选择刀位要结合加工工艺,根据工序来

合理安排刀具的顺序,减少换刀耗费的时间。 4.要逐一排除各刀位之间相互干涉的情况,特别注意

数控机床刀具概述PPT(51张)培训课件 培训讲 义培训 教材工 作汇报 课件PP T

数控机床刀具概述PPT(51张)培训课件 培训讲 义培训 教材工 作汇报 课件PP T

5.车刀刀尖的高低应对准工件的中心。车刀安装得过 高或过低都会引起车刀角度的变化而影响切削。根 据经验,粗车外圆时,可将车刀装得比工件中心稍 高一些;精车外圆时,可将车刀装得比工件中心稍 低一些,这要根据工件直径的大小来决定,无论装 高或装低,一般不能超过工件直径的 1%。

高速钢切断刀

(三)切断及车槽

2. 直 沟 槽 的 车 削

a)窄沟槽的车削 b)宽沟槽的车削

(四)车孔

一次装夹中加工工件

数控加工刀具特点

1. 刀具刚性好,切削效率高 2. 刀具精度高 3. 刀具的可靠性高,抗震及热变形好 4. 刀具尺寸能够预调 5. 互换性好,换刀速度快 6. 具有完善的工具系统 7. 具有刀具管理系统

数控机床刀具概述PPT(51张)培训课件 培训讲 义培训 教材工 作汇报 课件PP T

二、用三爪自定心卡盘装夹

三爪卡盘特点: 三个卡爪是同步运动的,能自动定心,一般不需

要找正。 卡爪:正爪

反爪——装夹直径较大的零件。 装夹特点:方便、省时、自动定心好,但夹紧力

小 适用范围:装夹外型规则的中、小型工件。

一、刀具安装注意事项

需要注意的是: 1.刀尖伸出长度要适中。不能过长也不能过短。过长

会降低刀杆的强度,过短可能会出现干涉。 2.安装刀具要稳固,也不易太紧,长期过紧安装可能

会损坏刀架上的丝扣。 3.安装刀具时选择刀位要结合加工工艺,根据工序来

合理安排刀具的顺序,减少换刀耗费的时间。 4.要逐一排除各刀位之间相互干涉的情况,特别注意

数控铣床刀具ppt课件

10

讲座--《数控刀具》

可转位刀具的优点 避免了硬质合金钎焊时容易产生裂纹的缺点 可转位刀片适合用气相沉积法在硬质合金刀片

表面沉积薄层更硬的材料(碳化钛氮化钛和氧化铝), 以提高切削性能。

换刀时间较短 由于可转位刀片是标准化和集中生产的,刀片几 何参数易于一致,切屑控制稳定。

11

讲座--《数控刀具》

可转位槽铣刀:主要有三面刃铣刀、两面刃铣刀、精切槽铣刀

可转位专用铣刀:用于加工某些特定零件,其型式和尺寸取决 于所用机床和零件的加工要求

15

讲座--《数控刀具》

可转位铣刀齿数(齿距)的选择

粗齿铣刀:大余量粗加工、软材料、切削 宽度较大、机床功率较小

可转位铣 刀的齿数

中齿铣刀:通用系列,使用范围广泛,具 有较高的金属切除率和切削稳定性

加工较硬的工件材料需要较大 的后角,以减小磨擦和便于冷却 液到达切削刃,加工软材料时, 太大的后角会导致螺孔扩大;

螺旋槽丝锥主要用于盲孔的螺 纹加工。加工硬度、强度高的工 件材料,所用的螺旋槽丝锥螺旋 角较小,这可改善其结构强度

38

讲座--《数控刀具》

五、认识数控工具系统 概述

由于数控设备特别是加工中心加工内容的 多样性,使其配备的刀具和装夹工具的种类也 很多,并且要求刀具更换迅速。因此,刀、辅 具的标准化和系列化十分重要。把通用性较强 的刀具和配套装夹工具系列化、标准化,就成 为通常所说的工具系统。

14

讲座--《数控刀具》

可转位铣刀类型的选择

可转位面铣刀:主要用于加工较大平面选择,主要有平面粗 铣刀、平面精铣刀、平面粗精复合铣刀三种

可转位铣 刀的类型

可转位立铣刀:主要用于加工凸台、凹槽、小平面、曲面等。 主要有立铣刀、孔槽铣刀、球头立铣刀、R立铣刀、T型槽铣 刀、倒角铣刀、螺旋立铣刀、套式螺旋立铣刀等

讲座--《数控刀具》

可转位刀具的优点 避免了硬质合金钎焊时容易产生裂纹的缺点 可转位刀片适合用气相沉积法在硬质合金刀片

表面沉积薄层更硬的材料(碳化钛氮化钛和氧化铝), 以提高切削性能。

换刀时间较短 由于可转位刀片是标准化和集中生产的,刀片几 何参数易于一致,切屑控制稳定。

11

讲座--《数控刀具》

可转位槽铣刀:主要有三面刃铣刀、两面刃铣刀、精切槽铣刀

可转位专用铣刀:用于加工某些特定零件,其型式和尺寸取决 于所用机床和零件的加工要求

15

讲座--《数控刀具》

可转位铣刀齿数(齿距)的选择

粗齿铣刀:大余量粗加工、软材料、切削 宽度较大、机床功率较小

可转位铣 刀的齿数

中齿铣刀:通用系列,使用范围广泛,具 有较高的金属切除率和切削稳定性

加工较硬的工件材料需要较大 的后角,以减小磨擦和便于冷却 液到达切削刃,加工软材料时, 太大的后角会导致螺孔扩大;

螺旋槽丝锥主要用于盲孔的螺 纹加工。加工硬度、强度高的工 件材料,所用的螺旋槽丝锥螺旋 角较小,这可改善其结构强度

38

讲座--《数控刀具》

五、认识数控工具系统 概述

由于数控设备特别是加工中心加工内容的 多样性,使其配备的刀具和装夹工具的种类也 很多,并且要求刀具更换迅速。因此,刀、辅 具的标准化和系列化十分重要。把通用性较强 的刀具和配套装夹工具系列化、标准化,就成 为通常所说的工具系统。

14

讲座--《数控刀具》

可转位铣刀类型的选择

可转位面铣刀:主要用于加工较大平面选择,主要有平面粗 铣刀、平面精铣刀、平面粗精复合铣刀三种

可转位铣 刀的类型

可转位立铣刀:主要用于加工凸台、凹槽、小平面、曲面等。 主要有立铣刀、孔槽铣刀、球头立铣刀、R立铣刀、T型槽铣 刀、倒角铣刀、螺旋立铣刀、套式螺旋立铣刀等

数控刀具培训课件

ISO 7388及DIN 69871 的A型拉钉

拉钉的种类及选择

ISO 7388及DIN 69871 的B型拉钉

MAS BT的拉钉

注意:

如果拉钉选择不当,装在刀 柄上使用可能会造成事故。

拉钉是带螺纹的零件,常固定在各

种工具柄的尾端。机床主轴内的拉 紧机构借助它把刀柄拉紧在主轴中。 数控机床刀柄有不同的标准,机床 刀柄拉紧机构也不统一,故拉钉有 多种型号和规格

主要受到刀片尺寸和机床功率 限制。 粗加工工序的另一个关键因素 是扭矩,在精加工工序中为振 动。

切削宽度 – ae (mm) 刀具吃刀时的径向宽度 (ae)。

在插铣步距宽度中特别关键, 并且对于圆角铣削中的振动,

最大ae 特别关键。

径向切深 – ae / Dc 径向切深 (ae / Dc)是相对

刀具直径的切削宽度。

高ae 和长悬伸特别有用。

齿距主要影响:生产效率 稳定性 功率消耗 适当的工件材料。 然而,增加切削刃数量会改变刀具设计。刀具切削刃之间的距 离越短意味着留给排屑的空间越少,在大多数情况中,刀具都必须具 有均匀齿距。 对于切削刃参与切削的可能数量,功率要求是个限制因素。 刀具提供三种齿距,以优化特殊应用: 疏齿–L 密齿–M 超密齿–H

IS0 7388/1型的刀柄是最好的。

常用刀柄

面铣刀刀柄

整体钻夹头刀柄

常用刀柄 镗刀柄

常用刀柄

莫式锥度刀柄

钻夹头刀柄

快换式丝锥刀柄

侧压式立铣刀柄

拉钉有三个关键参数:θ角、长度l以及螺纹G

关于刀柄拉钉的θ角有如下几种情况: 1、MAS BT(日本标准)刀柄拉钉θ角有45°、60°和90°之分,常用的 是45°和60°的 ; 2、DIN 69871刀柄拉钉(通常称为DIN 69872-40/50) θ角只有 75°一种; 3、 IS0 7388/1刀柄拉钉(通常称为IS0 7388/2-40/50) θ角有45° 和75°之分; 4、 ANSI/ASME(美国标准)刀柄拉钉θ角有45°、60°和90°之分。 关于刀柄拉钉的螺纹G,除ANSI/ASME(美国标准)刀柄拉钉 存在有英制螺纹标准外,其它三种均使用公制螺纹,40#刀柄拉 钉通常使用M16螺纹, 50#刀柄拉钉通常使用M24螺纹。

数控刀具精品PPT课件

14

数控刀具的材料 •按用途可分为:通用高速钢和高性能高速钢。 •按制造工艺可分为: 熔炼高速钢、粉末冶金高速钢和

表面涂层高速钢。

•按基本化学成份可分为: 钨系和钼系。

15

数控刀具的材料

•通用型高速钢

W18Cr4V(18-4-1)由于钨价高,热塑性差,碳化物分布 不均匀等原因,目前国内外已很少采用。

它既适用于加工脆性材料,又适用于加工塑性材料。

数字越小,硬度越高但韧性越低

19

数控刀具的材料---硬质合金切削材料

❖ 硬质合金是一种主要由不同 的碳化物和粘结相组成的粉 末冶金产品。

❖ 硬质合金很硬。其主要碳化 物有:

❖

- 碳化钨

❖

- 碳化钛

❖

- 碳化钽

❖

- 碳化铌

(WC) (TiC) (TaC) (NbC)

12

数控刀具的材料

高速钢刀具

高速钢(HSS)刀具过去曾经是切削工具的主流,随 着数控机床等现代制造设备的广泛应用,大力开发了 各种涂层和不涂层的高性能、高效率的高速钢刀具, 高速钢凭藉其在强度、韧性、热硬性及工艺性等方面 优良的综合性能,在切削某些难加工材料以及在复杂 刀具,特别是切齿刀具、拉刀和立铣刀造中仍有较大 的比重。但经过市场探索一些高端产品逐步已被硬质 合金工具代替。

6

数控刀具的分类

按照切削工艺分:

车削刀具:外圆、内孔、螺纹、成形车刀等 车削刀具图片

铣削刀具:面铣刀、立铣刀、螺纹铣刀等

铣削刀具图片

钻削刀具:钻头、铰刀、丝锥等 镗削刀具:粗镗刀、精镗刀等

钻削刀具图片 镗削刀具图片

7

数控刀具的分类

外圆车刀

内孔车刀

螺纹车刀

常用车刀

数控刀具的材料 •按用途可分为:通用高速钢和高性能高速钢。 •按制造工艺可分为: 熔炼高速钢、粉末冶金高速钢和

表面涂层高速钢。

•按基本化学成份可分为: 钨系和钼系。

15

数控刀具的材料

•通用型高速钢

W18Cr4V(18-4-1)由于钨价高,热塑性差,碳化物分布 不均匀等原因,目前国内外已很少采用。

它既适用于加工脆性材料,又适用于加工塑性材料。

数字越小,硬度越高但韧性越低

19

数控刀具的材料---硬质合金切削材料

❖ 硬质合金是一种主要由不同 的碳化物和粘结相组成的粉 末冶金产品。

❖ 硬质合金很硬。其主要碳化 物有:

❖

- 碳化钨

❖

- 碳化钛

❖

- 碳化钽

❖

- 碳化铌

(WC) (TiC) (TaC) (NbC)

12

数控刀具的材料

高速钢刀具

高速钢(HSS)刀具过去曾经是切削工具的主流,随 着数控机床等现代制造设备的广泛应用,大力开发了 各种涂层和不涂层的高性能、高效率的高速钢刀具, 高速钢凭藉其在强度、韧性、热硬性及工艺性等方面 优良的综合性能,在切削某些难加工材料以及在复杂 刀具,特别是切齿刀具、拉刀和立铣刀造中仍有较大 的比重。但经过市场探索一些高端产品逐步已被硬质 合金工具代替。

6

数控刀具的分类

按照切削工艺分:

车削刀具:外圆、内孔、螺纹、成形车刀等 车削刀具图片

铣削刀具:面铣刀、立铣刀、螺纹铣刀等

铣削刀具图片

钻削刀具:钻头、铰刀、丝锥等 镗削刀具:粗镗刀、精镗刀等

钻削刀具图片 镗削刀具图片

7

数控刀具的分类

外圆车刀

内孔车刀

螺纹车刀

常用车刀