管壳式换热器传热计算示例(终 ) - 用于合并

管壳式换热器的建模、换热计算和CFD模拟

毕业设计(论文)管壳式换热器的建模、换热计算和CFD模拟专业年级2007级热能与动力工程专业学号姓名******** 杨郭指导教师刘巍评阅人刘庆君二零一一年六月中国南京任务书课题名称:管壳式换热器的建模、换热计算与CFD模拟课题类型:毕业论文任务书内容:1、英文资料的翻译5千个汉字字符以上(要求和热动、空调、能源、环境、新能源等本专业有关的内容,可以是英文著作、设备使用手册、英文文献检索、英文专利文献、网上专题介绍等实用性的、将来工作中可遇到的相关题材的文章,最好不要是科普类、教学类的英文)2、使用的原始资料(数据)及设计技术要求:2.1.管壳式换热器,热交换功率100kW,200kW。

2.2.温度进口350~500℃,出口温度150~200℃,流速可变;温度进口100~150℃,出口温度300~450℃,流速可变。

其总流阻损失应在满足规定要求。

2.3.换热器材料可选,几何尺寸可变;工作介质可选择(空气、水、氟利昂) 2.4.换热器外壁面绝热保温; 2.5.采用CFD模拟计算与能量分析,对系统进行相关工况的模拟;3、设计内容:3.1. 学习和消化设计任务书,按照设计任务书的设计内容,拟定工作内容和计划,拟定出设计和计算的每个过程中应该遵循设计要求与规定。

3.2.查找和收集有关管壳式换热器的历史和现状资料,查找相关管壳式换热器的运用案例,及其相关的技术条件和运行要求。

3.3.以科技文献检索,包括期刊、专利、设计标准、产品标准、设计手册、产品样本,寻找和熟悉相关的分析计算软件;熟悉设计工具软件、电脑等;3.4.根据已知参数,用ProE设计出符合要求的管壳式换热器,并学习如何导入相关软件进行网格设计;3.5.进行管壳式换热器CFD网格设计,用fluent软件对管壳式换热器进行变工况运行能量分析;3.5.分析计算换热器的流阻损失,其结果的合理性,分析提高换热效率主要手段和改进的方向。

3.6.输出的计算文件包括:3.6.1.完整的毕业设计任务书3.6.2.符合要求的算模型的结构、尺寸; 3.6.3.换热计算的过程、表格,计算结果的结论等等; 3.6.4.规定状态的CFD模拟结果和能量分析图; 3.6.5.毕业设计论文; 3.7.把所作的工作、学习的体会、方案的选择过程、计算方案过程等写在过程手册中,写好毕业设计论文。

(完整版)换热器热量及面积计算公式.doc

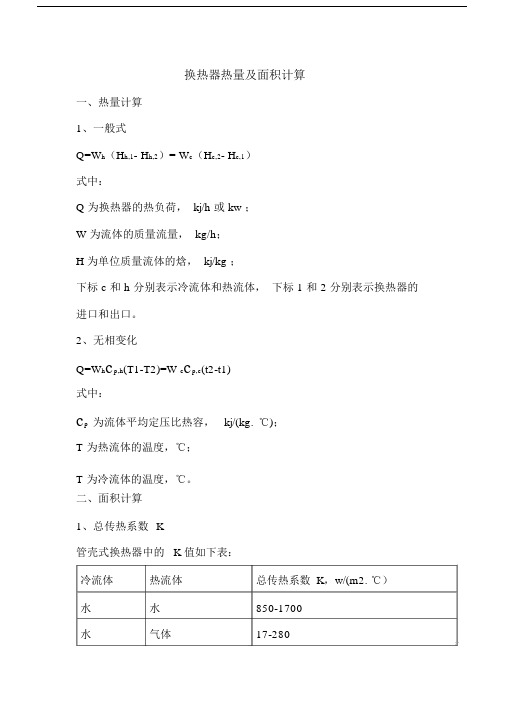

换热器热量及面积计算一、热量计算1、一般式Q=W h(H h,1- H h,2)= W c(H c,2- H c,1)式中:Q 为换热器的热负荷, kj/h 或 kw ;W 为流体的质量流量, kg/h;H 为单位质量流体的焓, kj/kg ;下标 c 和 h 分别表示冷流体和热流体,下标 1 和 2 分别表示换热器的进口和出口。

2、无相变化Q=W h c p,h(T1-T2)=W c c p,c(t2-t1)式中:c p为流体平均定压比热容,kj/(kg.℃);T为热流体的温度,℃;T为冷流体的温度,℃。

二、面积计算1、总传热系数K管壳式换热器中的K 值如下表:冷流体热流体总传热系数 K,w/(m2. ℃)水水850-1700水气体17-280水有机溶剂280-850 水轻油340-910 水重油60-280有机溶剂有机溶剂115-340 水水蒸气冷凝1420-4250 气体水蒸气冷凝30-300水低沸点烃类冷凝455-1140 水沸腾水蒸气冷凝2000-4250 轻油沸腾水蒸气冷凝455-1020 注:1w=1J/s=3.6kj/h=0.86kcal/h1kcal=4.18kj2、温差(1)逆流热流体温度 T:T1→T2冷流体温度 t :t2 ←t1温差△ t :△ t1 →△ t2△t m=(△ t2- △t1 )/ ㏑(△ t2/ △t1 )(2)并流热流体温度 T:T1→T2冷流体温度 t :t1 →t2温差△ t :△ t2 →△ t1△t m=(△ t2- △t1 )/ ㏑(△ t2/ △t1 )3、面积计算S=Q/(K. △t m)三、管壳式换热器面积计算S=3.14ndL其中, S 为传热面积 m2、n 为管束的管数、 d 为管径, m;L 为管长,m。

四、注意事项冷凝段:潜热(根据汽化热计算)冷却段:显热(根据比热容计算)。

(完整版)换热器热量及面积计算公式

换热器热量及面积计算

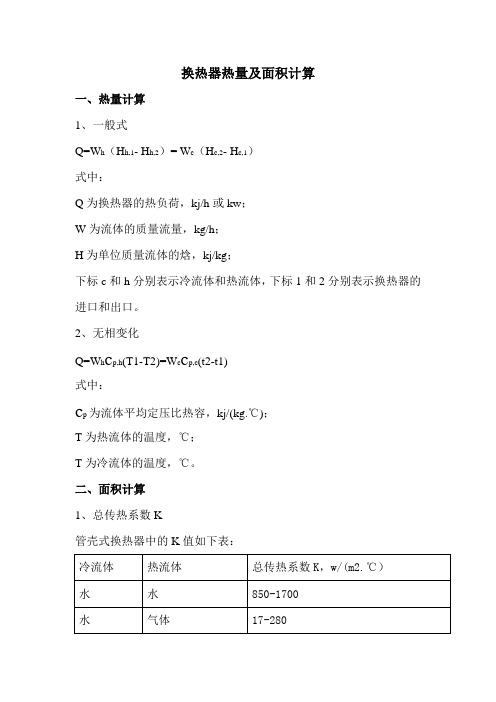

一、热量计算

1、一般式

Q=W h(H h,1- H h,2)= W c(H c,2- H c,1)

式中:

Q为换热器的热负荷,kj/h或kw;

W为流体的质量流量,kg/h;

H为单位质量流体的焓,kj/kg;

下标c和h分别表示冷流体和热流体,下标1和2分别表示换热器的进口和出口。

2、无相变化

Q=W h c p,h(T1-T2)=W c c p,c(t2-t1)

式中:

c p为流体平均定压比热容,kj/(kg.℃);

T为热流体的温度,℃;

T为冷流体的温度,℃。

二、面积计算

1、总传热系数K

管壳式换热器中的K值如下表:

注:

1w=1J/s=3.6kj/h=0.86kcal/h

1kcal=4.18kj

2、温差

(1)逆流

热流体温度T:T1→T2

冷流体温度t:t2←t1

温差△t:△t1→△t2

△t m=(△t2-△t1)/㏑(△t2/△t1)(2)并流

热流体温度T:T1→T2

冷流体温度t:t1→t2

温差△t:△t2→△t1

△t m=(△t2-△t1)/㏑(△t2/△t1)

3、面积计算

S=Q/(K.△t m)

三、管壳式换热器面积计算

S=3.14ndL

其中,S为传热面积m2、n为管束的管数、d为管径,m;L为管长,m。

四、注意事项

冷凝段:潜热(根据汽化热计算)

冷却段:显热(根据比热容计算)。

换热器设计计算范例

管壳式换热器又称列管式换热器列管式换热器的设计和选用的计算步骤设有流量为m h的热流体,需从温度T1冷却至T2,可用的冷却介质入口温度t1,出口温度选定为t2。

由此已知条件可算出换热器的热流量Q和逆流操作的平均推动力。

根据传热速率基本方程:当Q和已知时,要求取传热面积A必须知K和则是由传热面积A的大小和换热器结构决定的。

可见,在冷、热流体的流量及进、出口温度皆已知的条件下,选用或设计换热器必须通过试差计算,按以下步骤进行。

◎初选换热器的规格尺寸◆ 初步选定换热器的流动方式,保证温差修正系数大于0.8,否则应改变流动方式,重新计算。

◆ 计算热流量Q及平均传热温差△t m,根据经验估计总传热系数K估,初估传热面积A 估。

◆ 选取管程适宜流速,估算管程数,并根据A估的数值,确定换热管直径、长度及排列。

◎计算管、壳程阻力在选择管程流体与壳程流体以及初步确定了换热器主要尺寸的基础上,就可以计算管、壳程流速和阻力,看是否合理。

或者先选定流速以确定管程数N P和折流板间距B再计算压力降是否合理。

这时N P与B是可以调整的参数,如仍不能满足要求,可另选壳径再进行计算,直到合理为止。

◎核算总传热系数分别计算管、壳程表面传热系数,确定污垢热阻,求出总传系数K计,并与估算时所取用的传热系数K估进行比较。

如果相差较多,应重新估算。

◎计算传热面积并求裕度根据计算的K计值、热流量Q及平均温度差△t m,由总传热速率方程计算传热面积A0,一般应使所选用或设计的实际传热面积A P大于A020%左右为宜。

即裕度为20%左右,裕度的计算式为:某有机合成厂的乙醇车间在节能改造中,为回收系统内第一萃取塔釜液的热量,用其釜液将原料液从95℃预热至128℃,原料液及釜液均为乙醇,水溶液,其操作条件列表如下:表4-18 设计条件数据试设计选择适宜的列管换热器。

解:(1) 传热量Q 及釜液出口温度a. 传热量Q以原料液为基准亦计入5%的热损失,按以下步骤求得传热量Q 。

换热器热量及面积计算公式

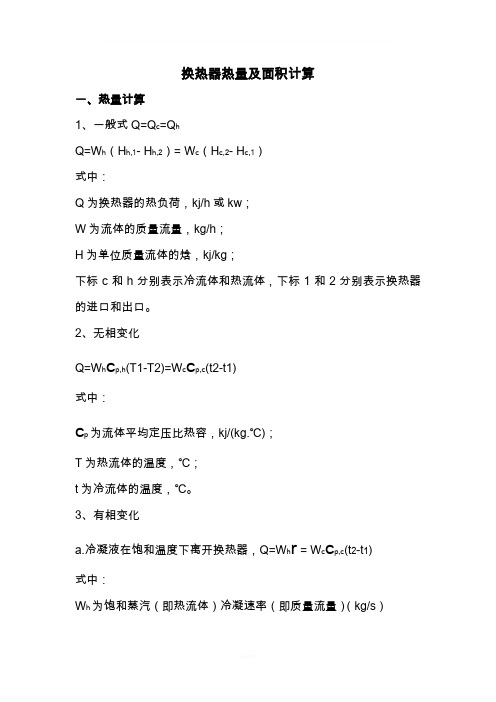

换热器热量及面积计算一、热量计算1、一般式Q=Q c=Q hQ=W h(H h,1- H h,2)= W c(H c,2- H c,1)式中:Q为换热器的热负荷,kj/h或kw;W为流体的质量流量,kg/h;H为单位质量流体的焓,kj/kg;下标c和h分别表示冷流体和热流体,下标1和2分别表示换热器的进口和出口。

2、无相变化Q=W h c p,h(T1-T2)=W c c p,c(t2-t1)式中:c p为流体平均定压比热容,kj/(kg.℃);T为热流体的温度,℃;t为冷流体的温度,℃。

3、有相变化a.冷凝液在饱和温度下离开换热器,Q=W h r = W c c p,c(t2-t1)式中:W h为饱和蒸汽(即热流体)冷凝速率(即质量流量)(kg/s)r为饱和蒸汽的冷凝潜热(J/kg)b.冷凝液的温度低于饱和温度,则热流体释放热量为潜热加显热Q=W h[r+c p,h(T s-T w)] = W c c p,c(t2-t1)式中:c p,h为冷凝液的比热容(J/(kg/℃));T s为饱和液体的温度(℃)二、面积计算1、总传热系数K管壳式换热器中的K值如下表:注:1 w = 1 J/s = 3.6 kj/h = 0.86 kcal/h1 kcal = 4.18 kj2、温差(1)逆流热流体温度T:T1→T2冷流体温度t:t2←t1温差△t:△t1→△t2△t m=(△t2-△t1)/㏑(△t2/△t1)(2)并流热流体温度T:T1→T2冷流体温度t:t1→t2温差△t:△t2→△t1△t m=(△t2-△t1)/㏑(△t2/△t1)对数平均温差,两种流体在热交换器中传热过程温差的积分的平均值。

( 恒温传热时△t=T-t,例如:饱和蒸汽和沸腾液体间的传热。

) 对数平均温差因为在冷凝器板换一系列的换热器中温度是变化的为了我们更好的选型计算所以出来一个相对准确的数值,当△T1/△T2>1.7时用公式:△Tm=(△T1-△T2)/㏑(△T1/△T2).如果△T1/△T2≤1.7时,△Tm=(△T1+△T2)/2二种流体在热交换器中传热过程温差的积分的平均值。

换热器、热网加热器计算示例

管壳式换热器选型计算书编写:张景富西安协力动力科技有限公司二零一零年九月十三日一、换热器的工艺计算及工艺条件现在从一台管壳式换热器工艺计算过程来体现工艺条件内容: 1.设计参数 壳程:工作介质:蒸汽、水 Ps=0.2Mpa 蒸汽流量135m 3/h 进口温度:135℃ 出口温度:90℃ 管程:工作介质:含碱水 Pt=0.3Mpa 水流量300m 3/h 进口温度:80℃ 出口温度:110℃ 液体比重:1.25 比热:0.85~0.86 2.工艺计算冷源:q=300m 3 比重:γ=1.25g/cm 3 比热c=0.86J/kg ·℃ T1=135℃ T2=135℃ t1=80℃ t2=110℃ 取a c =2000kcal/㎡·h ·℃ a h =10000kcal/㎡·h ·℃ 换热管规格:φ19×1 其内径d1=0.017m 外径d2=0.019m 中径dm=0.018m 壁厚δ=0.001m金属导热系数λ=17.0 w/m ·h ·℃=17.0/1.16222=14.6 kcal/㎡·h ·℃ (1)传热系数K取传热系数K=1400kcal/㎡·h ·℃ (2)平均温差Δt m (按逆流状态计算)(3)传热面积FC 4.1680-90110-135ln 80)-90(110)-135(1221ln )12()21(lnt 2121︒=-=-----=∆∆∆-∆=∆t T t T t T t T t t t t m 2m 42116.4140080)-(11086.01250300tm K t1)-(t2c q F =⨯⨯⨯⨯=∆⨯⨯⨯⨯=γC h m kcal d dm d dm K h c ︒=+⨯+⨯=++=2/7.14436.14001.010000019.0018.02000017.0018.012111λδαα(4)管子根数n (管长L=6m )(5)程数N 单程流速管壳换热器中换热管内水的流速为0.7~1.5m/s N=1.5/0.313=4.79,可以选择Ⅳ程标准DN1000 Ⅳ程换热器,φ19×1的管子,n=1186根,L=6000mm 传热面积F=425㎡推荐设备材质:管程316L 壳程16MnR (6)换热器壁温的计算a.壳程的壁温:由于有保温,可以取蒸汽的平均温度 Tm=1/2(135+90)=112.5℃b.换热管的壁温估算:热流侧Tm=112.5℃ 冷流侧tm=1/2(80+110)=95℃ 换热管的壁温:(7)换热器接管的计算 (a )壳程蒸汽进口 蒸汽流速一般取15~20m/s进蒸汽截面A=135/(15×3600)=2.5×10-3㎡ 接管内径进汽管取φ76×4(DN65) (b )管程进出管管程流动的是含微量碱的水溶液,当P ≤0.6Mpa 时,其流速为1.5~2.5m/s11736019.04212F n =⨯⨯=⨯⨯=ππL d sm nd /313.01173017.04300/36004q221=⨯⨯=⨯⨯=ππωCa a t t c c m t ︒=+⨯+⨯=++=6.10920001000020009510000112.5a a T n n m mAd 564.0105.2443=⨯⨯==-ππ进出管流通截面A=300/(2.5×3600)=0.0333㎡ 接管内径取φ219×6(DN200) 3.提条件设计参数表及管口表设计数据注:管程材质为不锈钢316L ,管板材质为16MnR/316L ,φ1130,b=52。

管壳式换热器传热计算示例终 用于合并

Pa;

取导流板阻力系数:

;

导流板压降:

壳程结垢修正系数: 壳程压降:

Pa ;(表 3-12)

管程允许压降:[△P2]=35000 Pa;(见表 3-10) 壳程允许压降:[△P1]=35000 Pa;

△P2<[△P2] △P1<[△P1] 即压降符合要求。

Pa;

(2)结构设计(以下数据根据 BG150-2011)

m2; 选用φ25×2、5 无缝钢管作换热管; 管子外径 d0=0、025 m; 管子内径 di=0、025-2×0、0025=0、02 m; 管子长度取为 l=3 m; 管子总数:

管程流通截面积:

取 720 根 m2

管程流速: 管程雷诺数: 管程传热系数:(式 3-33c)

m/s 湍流

6)结构初步设计: 布管方式见图所示: 管间距 s=0、032m(按 GB151,取 1、25d0); 管束中心排管的管数按 4、3、1、1 所给的公式确定:

结构设计的任务就是根据热力计算所决定的初步结构数据,进一步设计全部结构尺寸, 选定材料并进行强度校核。最后绘成图纸,现简要综述如下:

1) 换热器流程设计 采用壳方单程,管方两程的 1-4 型换热器。由于换热器尺寸不太大,可以用一台,未考虑 采用多台组合使用,管程分程隔板采取上图中的丁字型结构,其主要优点就是布管紧密。 2)管子与传热面积 采用 25×2、5 的无缝钢管,材质 20 号钢,长 3m,管长与管径都就是换热器的标准管子 尺寸。 管子总数为 352 根,其传热面积为:

3)传热量与水热流量

取定换热器热效率为η=0、98; 设计传热量:

过冷却水流量:

; 4)有效平均温差 逆流平均温差:

根据式(3-20)计算参数 p、R: 参数 P:

管壳式热交换器的热力计算

f Nu 0.027 Re 0.8 Pr1/ 3 w

2) 过渡区:Re=2300~10000

6 10 5 校正因子 1 Re1.8

a aT

3)层流 Re<2300

1/ 3 f Nu 1.86(Re Pr)1/ 3 d / l w 0.14

当允许的压降给定,最大的速度就可以计算得到。 最佳速度 投资费用和运行费用最低。

5. 管壳式换热器的热补偿问题

热交换器会受到因压力产生的轴向力、轴向力以及因温差产生的轴向力。另 外还有在管子和管板的连接处产生的拉脱力。

6.管壳式换热器的振动与噪声

五. 管壳式热交换器的设计程序

1.原始资料 2.定性温度,物性 3.热流量和质量流量(基于热平衡) 4.选材料 5.选流动方式 6.计算平均温差 7.初选传热系数 K’ ,初算传热面积 8.设计热交换器的结构。包括:管径、流速、管数、管程、管距、管子排列方 式、壳程、折流板数、折流板间距等 9.热力计算 10. 阻力计算 11. 校核传热系数传热面积 12. 核算壁温 13. 强度计算和各种热应力 14. 绘制图纸、编写材料表等。

Gs

壳程流体质量流速

Jc 折流板切口核跨距校正因子, 用以表达因壳程折流板缺口效应时对理想传热因子的 修正。缺口处不排管时,它的值是 1.0。 Jl 壳流泄漏效应校正因子,包括壳体对折流板(E 流路)和管子对准拉的泄漏(A 流 路) ,其值一般是 0.7~0.8. Jb 管束 C 流路和 E 流路的旁路校正因子,其值通常为 0.7~0.9。 Js 管束进口区和出口区跨距与中间区不同的校正因子其值通常为 0.85~1.0。 Jr 层流时逆向传热温差校正因子。它只适用于壳程流体雷诺数低于 100,当雷诺数低 于 20 时充分有效。否则,它的值是 1。

管壳式换热器热力计算

管壳式换热器热力计算管壳式换热器是一种常见的换热设备,广泛应用于化工、石油、电力等行业中。

它由管束(包括管子和管板)和壳体组成,并通过管板将管子固定在壳体上。

在换热过程中,热媒流体在管内流动,冷媒流体在壳侧流动,两种流体通过壳体和管道之间的壳壳换热器进行热量传递。

因此,热力计算对于管壳式换热器的设计和运行至关重要。

管壳式换热器的热力计算主要包括确定整个系统的热量传递量和热阻。

其中,热量传递量是指在单位时间内通过换热器的热量,而热阻则是指媒体在传递热量过程中所遇到的阻力。

在进行热力计算时,需要根据具体的工况参数,采用一定的算法和理论来计算热量传递量和热阻。

首先,需要确定管壳式换热器的传热面积。

传热面积是传热的关键因素,它决定了热量传递的效率。

传热面积的计算公式为:A=π*D*L*N其中,A表示传热面积,D表示管子的外径,L表示管子的有效长度,N表示管子的数量。

然后,需要计算传热系数。

传热系数是指在单位时间内传递的热量和温度差之间的比值。

计算传热系数需要考虑媒体的物性参数,包括流体的粘度、导热系数、比热容等。

传热系数的计算公式为:U = 1 / (1 / hi + δ / λ + 1 / ho)其中,U表示传热系数,hi表示内层传热系数,δ表示管道壁厚度,λ表示管道壁材料的导热系数,ho表示外层传热系数。

接下来,需要确定壳侧和管侧流体的温度差。

壳侧流体的温度差可以通过流体的进出口温度差来计算,管侧流体的温度差可以通过管内流体进行热力平衡计算得到。

最后,根据所得的参数,可以计算热量传递量和热阻。

热量传递量的计算公式为:Q = U * A * ΔTlm其中,Q表示热量传递量,ΔTlm 表示对数平均温差。

而热阻的计算公式为:R=1/U*A其中,R表示热阻,U表示传热系数,A表示传热面积。

通过以上的热力计算,可以确定管壳式换热器的传热性能和热力参数,为正确选择和设计换热器提供依据。

在实际应用中,还需要考虑到其他因素,如压力损失、换热器的结构、材料选择等。

管壳式换热器计算表格

M

2 s

2 Ab Ac1

(2 0.6Ncw)

99 旁路校正系数 Rb

-

查图2.38

100

折流板泄露校 正系数

R1

-

101

折流板间距不 等的校正系数

Rs

-

102 壳程总阻力 ΔP′s

Pa

103

两台的壳程总 阻力

ΔPs

Pa

查图2.37

间距相等,不需校正

P's

[(Nb 1)Pbk Rb NbPwk ]R1

折流板缺口处 管数

根

由图示可知 由 GB 151-1999

由图示可知 由图示可知

57 折流板直径

Db

58

折流板缺口面 积

Awg

错流区内管数 59 占总管数的百 Fc

分数

60

缺口处管子所 占面积

Awt

61

流体在缺口处 流通面积

Ab

流体在两折流 62 板间错流流通 Ac

截面积

壳

63

壳程流通截面 积

As

4 fi

L di

t2 2

(

/ w2 )0.14

Pr

4

t2 2

Zt

PN

1.5 t2 2

Pt Pi Pr PN

阻 力

96

理想管束摩擦 系数

fk

计 算

97

理想管束错流 段阻力

ΔPbk

98

理想管束缺口 处阻力

ΔPwk

-

查图2.36

Pa

Pbk

4 fK

M

2 s

N

c

2 Ac21

(

/

)0.14 w1

管壳式换热器热力计算(最全版)PTT文档

传热系数和导热系数的区别

1.传热系数以往称总传热系数。国家现行标准规范统一定 名为传热系数。传热系数K值,是指在稳定传热条件下, 围护结构两侧空气温差为1度(K,℃),1小时内通过1 平方米面积传递的热量,单位是瓦/平方米·度(W/㎡·K, 对于低粘度流体(μi<2μa, μa为常温下水的粘度),可用

(1)算术平均温度差

Δtm1= (Δt1+ Δt2)/2 (2)对数平均温度差

Δtm2= (Δt2- Δt1)/ln (Δt2 / Δt1) 式中 Δtm2——较大的温度差;

Δtm1——较小的温度差。 当Δtm1/ Δtm2<2时,采用算术平均温度差,否则采用对数 平均温度差。在计算平均温度差时,对无相变的对流传热, 逆流的平均温度差大于并流的平均温度差,因而在工业设 计中在工业设计中,在满足工艺条件的情况下,通常选用 逆流。

若考虑换热器对外界环境的散热损失Qc,则热流体放 出的热量Q1将大于冷流体所吸收的热量Q2 : Q1=Q2+Qc

Q2=ηcQ1 热损失系数ηc通常取; 不管师傅考虑热损失,在管壳式换热器的设计计算中, 热负荷Q一般取管内流体放出或吸收的热量。

总传热系数K

1/K=1/αo+1/αi(Ao/ Ai)+ro+ ri( Ao/ Ai)+ δAo/ λw Am 式中 αo——管外流体传热膜系数,W/(m2 · ℃);

雷诺数Re

Re=ρvd/μ ,其中v、ρ、μ分别为流体的流速、密度与黏 度,d为一特征长度。例如流体流过圆形管道,则d为管 道直径。利用雷诺数可区分流体的流动是层流或湍流,也 可用来确定物体在流体中流动所受到的阻力。

管壳式换热器的设计及计算

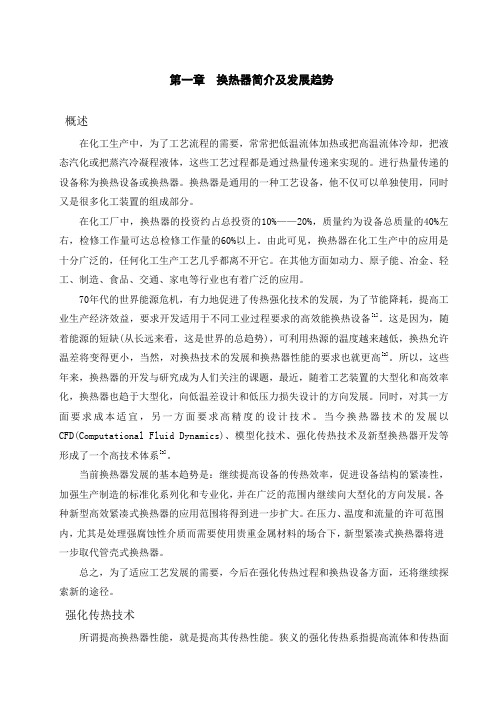

所谓提高换热器性能,就是提高其传热性能。狭义的强化传热系指提高流体和传热面之间的传热系数。其主要方法归结为下述两个原理,即使温度边界层减薄和调换传热面附近的流体,前者采用各种间断翅片结构,后者采用泡核沸腾传热[2]。最近还兴起一种EHD技术,即电气流体力学技术,又称为电场强化冷凝传热技术,进一步强化了对流、冷凝和沸腾传热,特别适用于强化冷凝传热,并适用于低传热性介质的冷凝,因而引起人们的普遍关注[3]。其原理是,对某些不导电液体的表面施以相垂直的电场,使液体表面变得很不稳定,借冷凝液表面的张力作用和在静电场下液膜的不稳定现象使液膜厚度减薄,从而强化冷凝传热。其所需电场耗用的电力很小。人们想尽各种办法实施强化传热,归结起来不外乎两条途径,即改变传热面的形状和在传热面上或传热流路径内设置各种形状的湍流增进器或插入物。

当前换热器发展的基本趋势是:继续提高设备的传热效率,促进设备结构的紧凑性,加强生产制造的标准化系列化和专业化,并在广泛的范围内继续向大型化的方向发展。各种新型高效紧凑式换热器的应用范围将得到进一步扩大。在压力、温度和流量的许可范围内,尤其是处理强腐蚀性介质而需要使用贵重金属材料的场合下,新型紧凑式换热器将进一步取代管壳式换热器。

第一章

在化工生产中,为了工艺流程的需要,常常把低温流体加热或把高温流体冷却,把液态汽化或把蒸汽冷凝程液体,这些工艺过程都是通过热量传递来实现的。进行热量传递的设备称为换热设备或换热器。换热器是通用的一种工艺设备,他不仅可以单独使用,同时又是很多化工装置的组成部分。

在化工厂中,换热器的投资约占总投资的10%——20%,质量约为设备总质量的40%左右,检修工作量可达总检修工作量的60%以上。由此可见,换热器在化工生产中的应用是十分广泛的,任何化工生产工艺几乎都离不开它。在其他方面如动力、原子能、冶金、轻工、制造、食品、交通、家电等行业也有着广泛的应用。

管壳式换热器传热计算示例(终)

管壳式换热器传热设计说明书设计一列管试换热器,主要完成冷却水——过冷水的热量交换设计压力为管程1.5MPa (表压),壳程压力为0.75MPa(表压),壳程冷却水进,出口温度分别为20℃和50℃,管程过冷水进,出口温度分别为90℃和65℃管程冷水的流量为80t/h。

2、设计计算过程:(1)热力计算1)原始数据:过冷却水进口温度t1′=145℃;过冷却水出口温度t1〞=45℃;过冷却水工作压力P1=0.75Mp a(表压)冷水流量G1=80000kg/h;冷却水进口温度t2′=20℃;冷却水出口温度t2〞=50℃;冷却水工作压力P2=0.3 Mp a(表压)。

改为冷却水工作压力P2=2.5 Mp2)定性温度及物性参数:冷却水的定性温度t2=( t1′+ t1〞)/2=(20+50)/2=35℃;冷却水的密度查物性表得ρ2=992.9 kg/m3;冷却水的比热查物性表得C p2=4.174 kJ/kg.℃冷却水的导热系数查物性表得λ2=62.4 W/m.℃冷却水的粘度μ2=727.5×10-6 Pa·s;冷却水的普朗特数查物性表得P r2=4.865;过冷水的定性温度℃;过冷水的密度查物性表得ρ1=976 kg/m3;过冷水的比热查物性表得C p1=4.192kJ/kg.℃;过冷水的导热系数查物性表得λ1=0.672w/m.℃;过冷水的普朗特数查物性表得P r2;过冷水的粘度μ1=0.3704×10-6 Pa·s。

过冷水的工作压力P1=1.5 Mp a(表压)3)传热量与水热流量取定换热器热效率为η=0.98;设计传热量:过冷却水流量:;4)有效平均温差逆流平均温差:根据式(3-20)计算参数p、R:参数P:参数R:换热器按单壳程2管程设计,查图3—8得温差校正系数Ψ=0.83;有效平均温差:5)管程换热系数计算:附录10,初定传热系数K0=400 W/m.℃;初选传热面积:m2;选用φ25×2.5无缝钢管作换热管;管子外径d0=0.025 m;管子径d i=0.025-2×0.0025=0.02 m;管子长度取为l=3 m;管子总数:取720根管程流通截面积:m2管程流速:m/s管程雷诺数:湍流管程传热系数:(式3-33c)6)结构初步设计:布管方式见图所示:管间距s=0.032m(按GB151,取1.25d0);管束中心排管的管数按4.3.1.1所给的公式确定:取20根;壳体径:m 取Di=0.7m;长径比:布管示意图l/D i=3/0.9=3.3 ,合理选定弓形折流板弓形折流板弓高:折流板间距:m折流板数量:折流板上管孔直径由GB151-2014可确定为 0.0254mm折流板直径由GB151-2014可确定为 0.6955m 7)壳程换热系数计算壳程流通面积:根据式(3-61)中流体横过管束时流道截面积046.0032.0025.016.0233.01o i c1=⎪⎪⎭⎫⎝⎛-⨯=⎪⎪⎭⎫ ⎝⎛-=s d BD A m 2壳程流速:m/s ;壳程质量流速:kg m 2/s ;壳程当量直径:m ;壳程雷诺数:; 切去弓形面积所占比例按 h/D i =0.2查图4-32得为0.145壳程传热因子查 图3-24得为j s =20 管外壁温度假定值 t w1′=45℃ 壁温过冷水粘度 Pa.s粘度修正系数:根据式(3-62)计算壳程换热系数:8)传热系数计算:水侧污垢热阻:r 2=0.000344m 2.℃/w 管壁热阻r 忽略 总传热系数:传热系数比值,合理9)管壁温度计算:管外壁热流密度:W/m2.℃根据式(3-94a)计算管外壁温度:℃误差较核:℃,误差不大;10)管程压降计算:根据式(3-94b)计算管壁温度:℃;壁温下水的粘度:Pa·s;粘度修正系数:;查图3-30得管程摩擦系数:管程数:;管沿程压降计算依据式(3-112):Pa (W=w.ρ)回弯压降:Pa;取进出口管处质量流速:W N2=1750 ㎏/㎡·s; (依据ρw2<3300取 w=1.822m/s) 进出口管处压降(依据 3-113):;管程结垢校正系数:;管程压降:11)壳程压降计算:壳程当量直径:m;雷诺数:;查得壳程摩擦系数:λ1=0.08;(图 3-34)管束压降(公式3-129):Pa;取进出口质量流速: kg/m2·s;( ρw2<2200 取W N2=1000 ㎏/㎡·s) 进出口管压降:Pa;取导流板阻力系数:;导流板压降:Pa壳程结垢修正系数:;(表3-12)壳程压降:Pa;管程允许压降:[△P2]=35000 Pa;(见表3-10)壳程允许压降:[△P1]=35000 Pa;△P2<[△P2]△P1<[△P1]即压降符合要求。

管壳式换热器的设计计算

管壳式换热器的设计计算1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。

在选择流体流径时,上述各点常不能同时兼顾,应视具体情况抓住主要矛盾,例如首先考虑流体的压强、防腐蚀及清洗等要求,然后再校核对流传热系数和压强降,以便作出较恰当的选择。

2. 流体流速的选择增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。

但是流速增加,又使流体阻力增大,动力消耗就增多。

所以适宜的流速要通过经济衡算才能定出。

此外,在选择流速时,还需考虑结构上的要求。

例如,选择高的流速,使管子的数目减少,对一定的传热面积,不得不采用较长的管子或增加程数。

管子太长不易清洗,且一般管长都有一定的标准;单程变为多程使平均温度差下降。

这些也是选择流速时应予考虑的问题。

3. 流体两端温度的确定若换热器中冷、热流体的温度都由工艺条件所规定,就不存在确定流体两端温度的问题。

若其中一个流体仅已知进口温度,则出口温度应由设计者来确定。

例如用冷水冷却某热流体,冷水的进口温度可以根据当地的气温条件作出估计,而换热器出口的冷水温度,便需要根据经济衡算来决定。

换热器计算实例

水 t1=20℃ 2=3.5kW/m2K cp=4.187 kJ/kgK LMTD 法 216kg/h 油 216kg/h T1=150℃ cp=2.0 kJ/kgK, t2 2 1=1.5 kW/m K

T2=80℃

K 0.894kW m 2 K (以外表面为基准)

t m,逆 t 2 t 1 T1 t 2 T2 t 1 76.9C t 2 T1 t 2 ln ln t 1 T2 t 1

t 2 53.4C

Q Kd 外 L逆 t m 逆

L逆 1.56m

4

解一: 并流时: Q、t2、K与逆流时相同 Q 8.4 kJ s

( 2)

代入式2得:

KA NTU h 1.07 qm h c ph

1.07 216 2.0 L并 1.83m Kd 外 3600

9

习题课 ------操作型问题举例

【例 2】有一台现成的卧式列管冷却器,想把它改作氨冷凝 器,让氨蒸汽走管间 ,其质量流量 950kg/h ,冷凝温度为 40℃,冷凝传热系数 1=7000KW/m2K。冷却水走管内,其进 、出口温度分别为32℃和36℃,污垢及管壁热阻取为0.0009 m2K/W(以外表面计)。假设管内外流动可近似视为逆流。试 校核该换热器传热面积是否够用。 列管式换热器基本尺寸如下: 换热管规格 252.5mm 管长 l=4m 管程数 m=4 总管数 N=272根 外壳直径 D=700mm 附:氨冷凝潜热 r=1099kJ/kg 34℃下水的物性: 2 0.6236W m K 2 74.2 105 Pa s 2 994 kg m 3

Q qm1r qm 2c p2 t2 t1

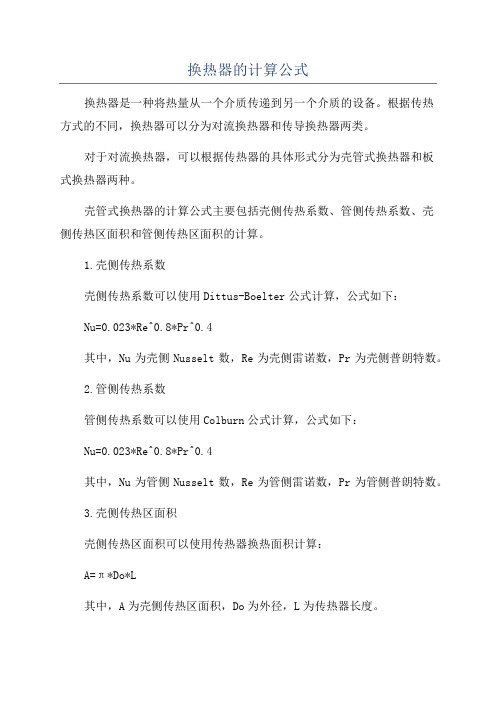

换热器的计算公式

换热器的计算公式换热器是一种将热量从一个介质传递到另一个介质的设备。

根据传热方式的不同,换热器可以分为对流换热器和传导换热器两类。

对于对流换热器,可以根据传热器的具体形式分为壳管式换热器和板式换热器两种。

壳管式换热器的计算公式主要包括壳侧传热系数、管侧传热系数、壳侧传热区面积和管侧传热区面积的计算。

1.壳侧传热系数壳侧传热系数可以使用Dittus-Boelter公式计算,公式如下:Nu=0.023*Re^0.8*Pr^0.4其中,Nu为壳侧Nusselt数,Re为壳侧雷诺数,Pr为壳侧普朗特数。

2.管侧传热系数管侧传热系数可以使用Colburn公式计算,公式如下:Nu=0.023*Re^0.8*Pr^0.4其中,Nu为管侧Nusselt数,Re为管侧雷诺数,Pr为管侧普朗特数。

3.壳侧传热区面积壳侧传热区面积可以使用传热器换热面积计算:A=π*Do*L其中,A为壳侧传热区面积,Do为外径,L为传热器长度。

4.管侧传热区面积管侧传热区面积可以使用传热器换热面积计算:A=π*Di*L其中,A为管侧传热区面积,Di为内径,L为传热器长度。

对于换热器计算,还需要考虑热传导对换热性能的影响。

传导换热器的计算公式主要包括热传导方程、传热速率和温度分布的计算。

1.热传导方程热传导方程可以用Fourier定律表示:q = -k * A * (dT/dx)其中,q为换热速率,k为热导率,A为传热面积,dT/dx为温度梯度。

2.传热速率传热速率可以用热传导方程求解,根据不同的边界条件可以得到不同的方程形式。

3.温度分布温度分布可以用热传导方程和边界条件求解,得到不同位置的温度分布。

需要注意的是,以上公式只是换热器计算中的基本公式,具体计算还需要考虑不同的情况和参数,例如流体的性质、流速、换热器的结构等。

此外,在实际应用中,通常也需要考虑一些修正系数来修正公式中的假设条件对计算结果的影响。

例如,对于壳管式换热器,还需要考虑壳侧的修正系数,如修正因子和段长修正系数等。

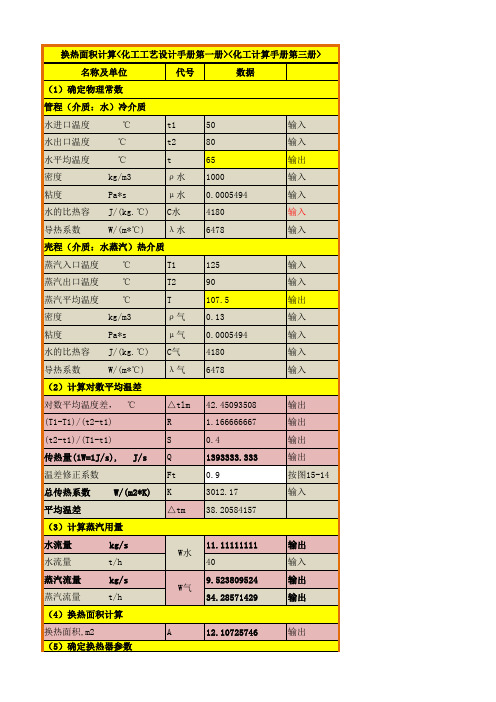

列管式换热器-换热面积计算

输入

(2)计算对数平均温差

对数平均温度差, ℃

△tlm 42.45093508

输出

(T1-T1)/(t2-t1)

R

1.166666667

输出

(t2-t1)/(T1-t1)

S

0.4

输出

传热量(1W=1J/s), J/s Q

1393333.333

输出

温差修正系数

Ft

0.9

按图15-14

总传热系数 W/(m2*K) K

1

0.93

0.019850627 0.147095986 0.6

输入 输入 输出 输入 输入 输入 输出 输出 输入

输入

输出

0.0004688 6594蒸汽导热系数

传热系数:1000-3400kcal/(m2*h*℃)

1kcal/m2*h*℃=1.163W/(m2*K)

冷介质(管程) 热介质(壳程)

3012.17

输入

平均温差

△tm 38.20584157

(3)计算蒸汽用量

水流量 水流量

kg/s t/h

11.11111111 W水

40

输出 输入

蒸汽流量 蒸汽流量

kg/s t/h

9.523809524 W气

34.28571429

输出 输出

(4)换热面积计算

换热面积,m2

A

12.107换热管外径

m Do

换热管壁厚

mδ

换热管内径

m di

管心距

m Pτ

三角形不管

m

挡板间距

m

换热管长度

mL

换热管根数

Nτ

换热管配置角度对换热器直径 影响系数

管壳式换热器换热面积-换热器设计手册(精品文档)

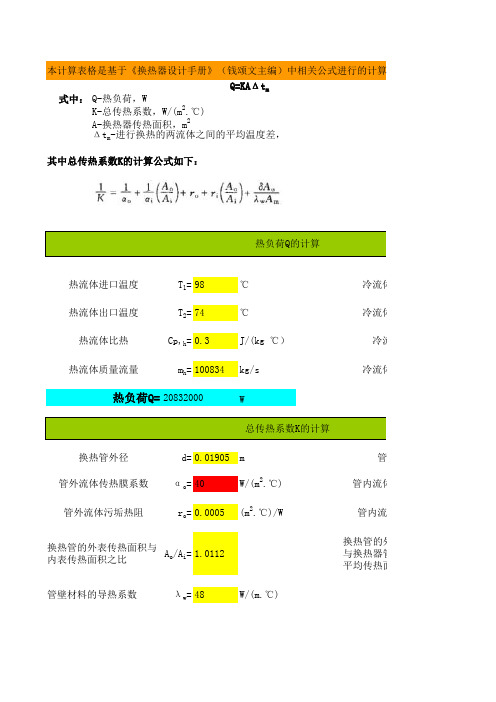

式中:T 1=98℃T 2=74℃Cp,h =0.3J/(kg ℃)m h =100834kg/sWd=0.01905m αo =40W/(m 2.℃)r o =0.0005(m 2.℃)/W A o /A i =1.0112λw =48W/(m .℃)本计算表格是基于《换热器设计手册》(钱颂文主编)中相关公式进行的计算Q=KAΔt mQ-热负荷,WK-总传热系数,W/(m 2.℃)热负荷Q的计算热流体进口温度冷流体进A-换热器传热面积,m 2Δt m -进行换热的两流体之间的平均温度差,其中总传热系数K的计算公式如下:热流体质量流量冷流体质热负荷Q=20832000热流体出口温度冷流体出热流体比热冷流体管外流体污垢热阻管内流体换热管的外表传热面积与内表传热面积之比换热管的外表与换热器管内和管外的平均传热面积之比总传热系数K的计算换热管外径管壁管外流体传热膜系数管内流体传管壁材料的导热系数17.05W/(m 2.℃)Δt 2=51℃Δt 1=47℃0.922Δt 2=71℃Δt 1=27℃0.38Δt m =49Δt m =49Δt m =48.97277702Δt m =45.5089394P=0.2816901411、当换热器冷热流体逆向流动时较大端温差较小端温差Δt 1/Δt 2=总传热系数K=3、确定平均温度差(1)当Δt 1/Δt 2 <2 时且逆向流动时(2)当Δt 1/Δt 2 <2 时且并向流动时(3)当Δt 1/Δt 2 >2 时且逆向流动时2、当换热器冷热流体并向流动时较大端温差较小端温差Δt 1/Δt 2=(4)当Δt 1/Δt 2 >2 时且并向流动时4、确定温度修正系数(1)对于单壳程、双管程或者2n管程的管壳式换热器R=1.20.9825462m 2温度修正系数换热面积A=5、根据P、R值查图,确定对应温度修正系物料摩尔比比热容t 1=27℃H2O 27.42.02H243.6114.2t 2=47℃CH40.253.72N215.51.12Cp,c =2100J/(kg ℃)Ar 0.2 1.2CO210.861.1m c =496kg/s CO 2.181.12混合气体7.075276δ=0.000211m αi =45W/(m 2.℃)r i =0.0005(m 2.℃)/W A o /A m =1.005569计算定性温度在292℃流体进口温度混合气体粘度、比热计算公式流体质量流量流体出口温度冷流体比热内流体污垢热阻的外表传热面积与换热器管内和管外的平均传热面积之比管壁厚度流体传热膜系数的计算292℃时的物性数据粘度密度导热系数0.01920.01420.08990.1630.01810.7170.030.0282 1.2510.02280.0363 1.7820.01730.0272 1.9760.01370.0278 1.250.02260.0225。

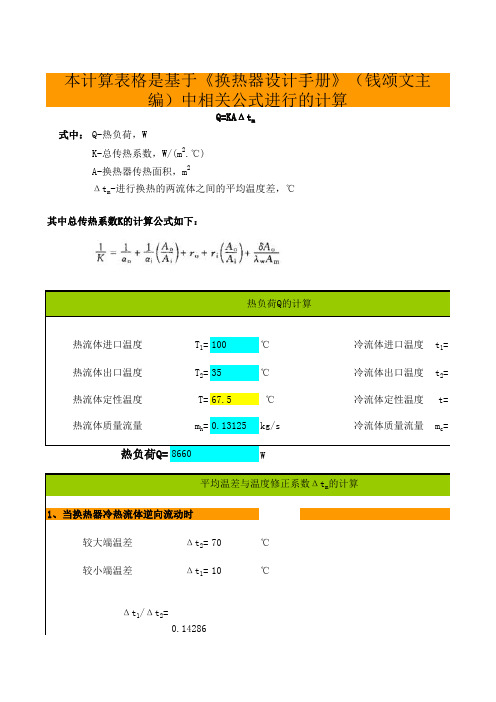

列管式-管壳式换热器换热面积计算软件-表格大全

T2= 35

℃

T= 67.5

℃

热流体质量流量

mh= 0.13125 kg/s

热负荷Q= 8660

W

冷流体进口温度 t1= 冷流体出口温度 t2= 冷流体定性温度 t= 冷流体质量流量 mc=

平均温差与温度修正系数Δtm的计算

1、当换热器冷热流体逆向流动时

较大端温差 较小端温差

Δt2= 70

℃

Δt1= 10

23.20097945

(5~30) 7.007680946 m/s

0.031 77.34445778 Pa

壳程压降核算

正方形斜转45度排列时

F=

0.4

折流挡板间距

h= 0.3

m

(5`15) 0.009121986 m/s

0.005789793 Pa

1.3kpa)

热容[kj/kg`℃]

2.1 14.7 3.065 1.12 20.8 1.13 1.12 4.1740

1.15~1.25 0.9280392

物料

H2O H2 CH4 N2 Ar CO2 CO 水

高变气在定性温度430℃时的物性数据(101.3kpa)

粘度 Pa`s 4.88E-06

导热系数[w/(m2· 密度 kg/m3 ℃)]

0.0085

4.08E-06 3.45E-08

0.0887 0.0001

0.0071

2.08

H2

3.68E-06

CH4

3.16E-08

0.0797 0.0001

14.5 3.25

N2

2.94E-06

Ar

4.81E-08

CO2

2.11E-07

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

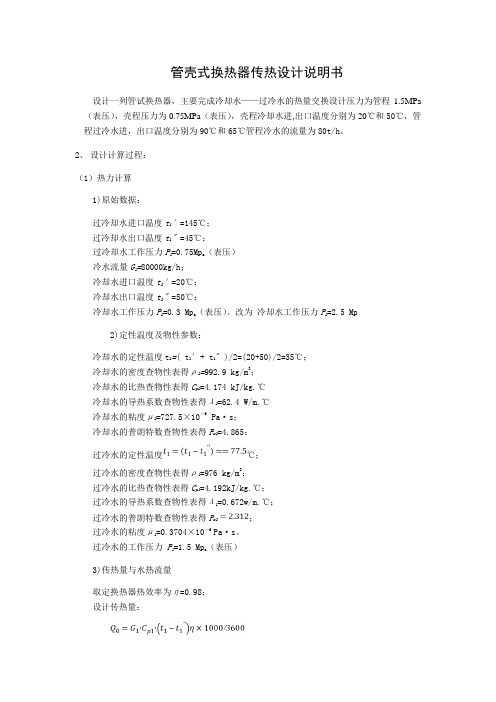

管壳式换热器传热设计说明书

设计一列管试换热器,主要完成冷却水——过冷水的热量交换设计压力为管程1.5MPa (表压),壳程压力为0.75MPa(表压),壳程冷却水进,出口温度分别为20℃和50℃,管程过冷水进,出口温度分别为90℃和65℃管程冷水的流量为80t/h。

2、设计计算过程:

(1)热力计算

1)原始数据:

过冷却水进口温度t1′=145℃;

过冷却水出口温度t1〞=45℃;

过冷却水工作压力P1=0.75Mp a(表压)

冷水流量G1=80000kg/h;

冷却水进口温度t2′=20℃;

冷却水出口温度t2〞=50℃;

冷却水工作压力P2=0.3 Mp a(表压)。

改为冷却水工作压力P2=2.5 Mp

2)定性温度及物性参数:

冷却水的定性温度t2=( t1′+ t1〞)/2=(20+50)/2=35℃;

冷却水的密度查物性表得ρ2=992.9 kg/m3;

冷却水的比热查物性表得C p2=4.174 kJ/kg.℃

冷却水的导热系数查物性表得λ2=62.4 W/m.℃

冷却水的粘度μ2=727.5×10-6 Pa·s;

冷却水的普朗特数查物性表得P r2=4.865;

过冷水的定性温度℃;

过冷水的密度查物性表得ρ1=976 kg/m3;

过冷水的比热查物性表得C p1=4.192kJ/kg.℃;

过冷水的导热系数查物性表得λ1=0.672w/m.℃;

过冷水的普朗特数查物性表得P r2;

过冷水的粘度μ1=0.3704×10-6 Pa·s。

过冷水的工作压力P1=1.5 Mp a(表压)

3)传热量与水热流量

取定换热器热效率为η=0.98;

设计传热量:

过冷却水流量:

;

4)有效平均温差

逆流平均温差:

根据式(3-20)计算参数p、R:

参数P:

参数R:

换热器按单壳程2管程设计,查图3—8得温差校正系数Ψ=0.83;

有效平均温差:

5)管程换热系数计算:

附录10,初定传热系数K0=400 W/m.℃;

初选传热面积:

m2;

选用φ25×2.5无缝钢管作换热管;

管子外径d0=0.025 m;

管子内径d i=0.025-2×0.0025=0.02 m;

管子长度取为l=3 m;

管子总数:

取720根

管程流通截面积:

m2

管程流速:

m/s 管程雷诺数:

湍流

管程传热系数:(式3-33c)

6)结构初步设计:

布管方式见图所示:

管间距s =0.032m (按GB151,取1.25d 0);

管束中心排管的管数按4.3.1.1所给的公式确定:

取20根; 壳体内径:

m 取Di =0.7m ;

长径比:

l/D i =3/0.9=3.3 ,合理

选定弓形折流板

弓形折流板弓高:

折流板间距:

m

折流板数量:

折流板上管孔直径由GB151-2014可确定为 0.0254mm

折流板直径由GB151-2014可确定为 0.6955m 7)壳程换热系数计算 壳程流通面积:

根据式(3-61)中流体横过管束时流道截面积

046.0032.0025.016.0233.01o i c1=⎪⎪⎭⎫

⎝

⎛-⨯=⎪⎪⎭⎫ ⎝⎛-=s d BD A m 2

壳程流速:

m/s ;

壳程质量流速:

kg m 2

/s ;

壳程当量直径:

m ; 壳程雷诺数:

;

布管示意图

切去弓形面积所占比例按 h/D i=0.2查图4-32得为0.145

壳程传热因子查图3-24得为j s=20

管外壁温度假定值t w1′=45℃

壁温过冷水粘度 Pa.s

粘度修正系数:

根据式(3-62)计算壳程换热系数:

8)传热系数计算:

水侧污垢热阻:r2=0.000344m2.℃/w

管壁热阻r忽略

总传热系数:

传热系数比值,合理

9)管壁温度计算:

管外壁热流密度:

W/m2.℃

根据式(3-94a)计算管外壁温度:

℃

误差较核:

℃,误差不大;

10)管程压降计算:

根据式(3-94b)计算管内壁温度:

℃;壁温下水的粘度:Pa·s;

粘度修正系数:

;

查图3-30得管程摩擦系数:

管程数:;

管内沿程压降计算依据式(3-112):

Pa (W=w.ρ)回弯压降:

Pa;

取进出口管处质量流速:W N2=1750 ㎏/㎡·s; (依据ρw2<3300取 w=1.822m/s) 进出口管处压降(依据 3-113):

;

管程结垢校正系数:;

管程压降:

11)壳程压降计算:

壳程当量直径:

m;

雷诺数:

;

查得壳程摩擦系数:λ1=0.08;(图 3-34)

管束压降(公式3-129):

Pa;

取进出口质量流速: kg/m2·s;( ρw2<2200 取W N2=1000 ㎏/㎡·s) 进出口管压降:

Pa;

取导流板阻力系数:;

导流板压降:

Pa

壳程结垢修正系数:;(表3-12)

壳程压降:

Pa;

管程允许压降:[△P2]=35000 Pa;(见表3-10)

壳程允许压降:[△P1]=35000 Pa;

△P2<[△P2]

△P1<[△P1]

即压降符合要求。

(2)结构设计(以下数据根据BG150-2011)

结构设计的任务是根据热力计算所决定的初步结构数据,进一步设计全部结构尺寸,选定材料并进行强度校核。

最后绘成图纸,现简要综述如下:

1)换热器流程设计

采用壳方单程,管方两程的1-4型换热器。

由于换热器尺寸不太大,可以用一台,未考虑采用多台组合使用,管程分程隔板采取上图中的丁字型结构,其主要优点是布管紧密。

2)管子和传热面积

采用 25×2.5的无缝钢管,材质20号钢,长3m,管长和管径都是换热器的标准管子尺寸。

管子总数为352根,其传热面积为:

3)管子排列方式

上图十字形走廊是为了装设分程隔板,故有壳程流体的泄漏和旁流的问题。

共有356个管孔,其中4个为装设拉杆用。

4)壳体

壳体内径:;材质Q235 A钢;

壳体厚度(式6-1):

t w<100℃

=0.7

C=2mm(厚度附加量见GB150)

P=1.2p1(p为设计压力要大于工作压力)

实取

5)管板

根据表5-8 查取

管板上开孔数与孔间距与管排列应一致。

6)折流板

因为无相变,采用通用的弓形折流板。

Q235 A钢板。

拱高:h=140mm;

板间距:B=230mm;

板数:n B=12块;

板厚:(依据表4-12);

卧式布置,水平切口流动方向。

7)拉杆

选取Q235 A钢,12,共8根(依据表5-10)

8)封头

根据压力容器设计规范采用材质为Q235的标准形状椭圆封头。

在满足强度要求条件下,取壁厚;曲面高度:

D为封头的平均直径;直边高度,。

9)进、出管

(a)管程进、出口管

ρw2<3300取取W N2=1750 ㎏/㎡·s,得进、出口流通面积为:

进出口管道直径:

取用:114×4mm的热轧钢管或水输送管。

(b)壳程进、出口管:

ρw2<2200取取壳程浸出口管处质量流速W N2=1000 ㎏/㎡·s,得进、出口流通面积为:

管程进出口管径为:

取用70×3mm的热轧钢管或水输送管

10)其它:

容器法兰和进、出口法兰及底座均可根据设计规范取用或计算,热补偿计算参照本章5-5节进行;。