原材料仓库出库流程

原材料仓库出库管理制度及流程

原材料仓库出库管理制度及流程1. 引言本文档旨在规范和说明原材料仓库的出库管理制度及流程,以确保原材料的正确出库,提高库存管理的效率。

2. 仓库出库管理制度2.1 出库申请- 原材料出库需提前提交出库申请表,包括出库物料、数量、出库日期等信息。

- 出库申请应由相关部门经理或经授权人员提交,并经仓库管理员确认后方可进行出库操作。

2.2 出库审批- 出库申请将提交给相关部门经理或经授权人员进行审批。

- 审批人员应核实出库申请是否符合规定,确认物料出库的必要性和合理性。

- 审批人员需在规定时间内完成审批,并将审批结果告知申请人及仓库管理员。

2.3 出库操作- 经审批通过后,仓库管理员将根据出库申请进行出库操作。

- 仓库管理员需核实物料的名称、批号、数量等信息,确保出库的准确性。

- 出库操作完成后,仓库管理员应及时更新库存系统并在出库单上签字确认。

3. 仓库出库流程以下为原材料仓库出库的基本流程:1. 部门经理或经授权人员填写出库申请表并提交给仓库管理员。

2. 仓库管理员收到出库申请后,核实物料信息并确认申请。

3. 出库申请将提交给相关部门经理或经授权人员进行审批。

4. 审批通过后,仓库管理员根据出库申请进行物料的出库操作。

5. 出库操作完成后,仓库管理员更新库存系统并在出库单上签字确认。

6. 出库单将归档存档。

4. 监督与改进为确保原材料仓库出库管理制度及流程的有效执行,以下监督与改进措施可参考:- 定期进行出库操作的内部审核,以确保制度的执行情况;- 针对出现的问题,及时进行改进和修订;- 建立相关的绩效评估机制,对仓库出库管理进行监督和评估。

> 注意:本文档为原材料仓库出库管理制度及流程的基础版本,可根据实际情况进行适当调整和完善。

仓库入库出库具体流程

仓库入库出库具体流程入库管理包括:入库单数据处理、条码打印及管理、货物装盘及托盘数据登录注记(录入)、货位分配及入库指令的发出、Double In的货位重新分配、入库成功确认、入库单据打印。

小编给大家整理了关于仓库入库出库流程,希望你们喜欢!仓库入库出库流程入库管理1、物料进仓时,仓库管理员必须凭送货单、检验合格单办理入库手续;如属回用物资应凭回用单办理入库手续,拒绝不合格或手续不齐全的物资入库,杜绝只见发票不见实物或边办理入库边办理出库的现象。

2、入库时,仓库管理员必须查点物资的数量、规格型号、合格证件等项目,如发现物资数量、质量、单据等不齐全时,不得办理入库手续。

未经办理入库手续的物资一律作待检物资处理放在待检区域内,经检验不合格的物资一律退回,放在暂放区域,同时必须在短期内通知经办人员负责处理。

3、一切原材料的购入都必须用增植税专用发票方可入库报销,无税票的,其材料价格必须下浮到能补足扣税额为止。

同时要注意审查发票的正确性和有效性。

4、入库材料在未收到相应发票前,仓管员必须建立货到票未到材料明细账,并根据检验单等有效单据及时填开货到票未到收料单(在当月票到的可不开),在收到发票后,冲销原货到票未到收料单,并开具材料票到收料单,月底将货到票未到材料清单上报财务。

5、收料单的填开必须正确完整,供应单位名称应填写全称并与发票单位一致,如属票到抵冲的,应在备注栏中注明原入库时间,铸件收料单上还应注明单重和总重。

收料单上必须有保管员及经手人签字,并且字迹清楚。

每批材料入库合计金额必须与发票上的不含税金额一致。

6、因质量等原因而发生的退回电机,必须由技术部相关人员填写退回电机处理单,办妥手续后方可办理入库手续。

出库管理1、各类材料的发出,原则上采用先进先出法。

物料(包括原材料、半成品)出库时必须办理出库手续,并做到限额领料,车间领用的物料必须由车间主任(或其指定人员)统一领取,领料人员凭车间主任或计划员开具的流程单或相关凭证向仓库领料,行政各部门只有经主管领导批字后方可领取,领料员和仓管员应核对物品的名称、规格、数量、质量状况,核对正确后方可发料;仓管员应开具领料单,经领料人签字,登记入卡、入帐。

仓库进出货管理流程

仓库进出货管理流程主要包括以下步骤:

1. 采购部根据公司的实际需求,核定进货数量,避免库存积压和滞销。

2. 采购部在订单录入后,通知供货商送货时间,并通知仓库。

3. 仓库收到货后,进行实物明细点验,确保准确无误后签字认可,如有问题由当事人承担相应的经济损失。

4. 出库时,需要业务部开具出库单或调拨单,或者采购部开具退货单。

单据上需要注明产地、规格、数量等信息。

5. 仓库在对出库商品进行实物明细点验后,确认无误签字认可出库。

出库时要分清实物负责人和承运者的责任,双方应认真清点核对出库商品的品名、数量、规格等以及外包装完好情况,办清交接手续。

若出库后发生货损等情况责任由承运者承担。

6. 商品出库后,仓库管理员在当日根据正式出库凭证销账并清点货品结余数,确保账货相符。

7. 按照出货流程进行单据流转,每个环节不得超过一个工作日。

以上信息仅供参考,如有需要,建议您咨询专业律师。

物料仓库管理办法原材料收货出库流程材料盘点规定

物料仓库管理办法原材料收货出库流程材料盘点规定一、原材料收货流程:1.进货通知:采购部门向仓库管理员发出进货通知,包括原材料的名称、数量、规格、质量要求等信息。

2.仓库接收:仓库管理员接收进货通知后,及时查看仓库库存情况,确保可以接收该批原材料,并提醒采购部门及时与供应商确认交货时间。

3.送货验收:供应商按照约定时间送货到仓库,并由仓库管理员进行验收。

验收包括外观检查、数量核对、质量抽检等环节,如有不符合要求的情况需要及时通知供应商处理。

4.入库登记:验收合格后,仓库管理员将原材料的信息登记入库,包括原材料名称、规格、数量等,并生成入库单和库存记录。

5.样品保留:根据公司规定,需要保留原材料样品的,仓库管理员将样品储存在专门的储存柜中并进行登记。

二、原材料出库流程:1.领料申请:生产部门根据生产计划和物料清单,填写领料申请单,包括领料物料的名称、规格、数量等信息,并提供领料理由。

3.领料发放:审核通过后,仓库管理员安排原材料的发放,将物料按照申请单上的数量进行核对,然后进行发放。

4.出库登记:仓库管理员在系统中进行出库登记,记录出库原材料的名称、规格、数量等信息,并生成出库单和库存记录。

5.物料追溯:根据公司要求,需要对原材料进行追溯的,仓库管理员需要妥善保留相关的追溯信息和记录。

三、原材料盘点规定:1.盘点周期:根据物料的特性和使用情况,制定合理的盘点周期,一般建议每季度进行一次盘点。

2.盘点方式:可以采用全盘点、抽样盘点或者周期盘点等方式,具体根据物料的重要性和数量决定。

3.盘点流程:仓库管理员按照规定的盘点方式进行盘点,包括查看实际库存、与系统库存进行比对、调整库存等环节。

4.盘点记录:仓库管理员需详细记录盘点过程中的信息,包括盘点日期、盘点人员、盘点结果等,并进行签字确认。

5.盘点差异处理:如果盘点结果与系统库存存在差异,仓库管理员需要及时进行差异处理,包括调整库存、查找原因等。

以上是一套较为完整的原材料仓库管理办法,在实际应用中可以根据企业的具体需求进行适当调整和补充,以确保原材料的有效管理和使用。

仓库入出库管理流程

仓库入出库管理流程1.订单接收:仓库管理人员通过电子系统或物理文档接收到入库或出库的订单。

2.库存检查:在接收到订单后,仓库管理人员会根据订单的要求检查当前库存,并核对库存与订单数量是否匹配。

3.库位安排:根据订单信息和库存情况确定入库或出库的库位。

如果库位已满,则需要调整库位,或者通知采购部门及时补充货物。

4.装箱/拆箱:根据订单要求,对于入库物品需要对其进行装箱,而出库物品则需要进行拆箱,以便于装载和检查。

5.物料检查:对于入库物品,仓库管理人员需要对其进行检查,确保物料数量、质量和规格与订单要求相符。

对于出库物品,也需要进行检查,确认物料的完整性和质量。

6.出库/入库操作:在确认物料质量和数量无误后,仓库管理人员将物料进行出库或入库操作。

出库时,物料会被装载到相应的运输工具上。

入库时,物料会被移动到相应的库位。

7.数据录入:出库或入库操作完成后,仓库管理人员需要将相应的信息录入到电子系统中,包括物料名称、数量、日期等信息,以便后续查阅和统计。

8.发货通知/收货确认:出库后,仓库管理人员会通知相关部门或客户物料已经发货。

而对于入库物品,仓库管理人员需要与采购、生产等部门确认物料已经入库,并及时更新库存信息。

9.监控与反馈:仓库管理人员需要定期对仓库操作进行监控和检查,确保操作规范和准确。

同时,还需要及时反馈问题和改进建议给相关部门,以提高仓库运作效率和质量。

10.周期盘点:定期对仓库进行盘点,核实库存与系统记录的数量是否相符。

如果有差异,需要进行调整,并对差异进行分析和处理。

以上是仓库入出库管理流程的主要步骤,通过合理的规划和执行,能够确保物料的及时交付和准确的库存管理,提高企业的运作效率和客户满意度。

同时,也能够帮助企业降低库存成本和避免物料损耗。

仓库物料的入出库流程及注意事项

关于仓库物料的入出库流程及注意事项一、业务流程:(1)入库:需求部门申请——库存不足——采购计划——分管领导、专工审批——供应部长审批——采购业务员确认——评审中心确认采购价格——采购业务员出具收货通知单——仓库验货——仓库保管员办理入库手续。

(2)出库:需求部门申请——库存充足——出具领用通知单——分管领导、专工审批——实物出库——仓库保管员办理出库手续二、注意事项:(1)入库:第一:需求部门的申请必须走ERP采购计划流程,维护需求物料编码。

第二:急需品可以先采购,在24小时内补完采购计划流程。

第三:供应部门审核需求计划,务必在验货之前向仓库管理员发出“收货通知单”。

第四:仓库严格执行验收物资程序,特别是存放工地或直接领用的物资。

第五:没有“收货通知单”的物资,仓库原则上拒绝入库,做到“不亏库不盈库”。

第六:严禁将供应部门业务员的ERP工号提供给仓库保管员代做“收货通知单”第七:物资供应部业务员、仓库保管员只能在各自的电脑上用自己的工号操作入库第八:“直接入库”操作功能,仅向评审中心开放。

第九:外协修理工作结束后在3天内补完入库手续(参照入库流程),验货由需求部门完成。

(2)出库:1、如果库存数量为0,领料单上默认选0进行出库。

2、如果库存数量小于领料数量,按实际库存数量出库。

3、如果一份领料单中有多种物料,其中部分物料未领,导致此领料单不能出库的,按已领用物料的实际数量出库、未领用物料则选0进行出库。

4、如果先开出领料单,后办理入库的,出库物料编码和入库物料编码不一致,导致此领料单不能出库的,查清原因后,选0进行出库,由领料部门重开领料单出库。

5、正常情况下不允许先领用实物,如果遇到夜间抢修或者节假日,可以先领用实物,但必须在24小时内,补开领料单出库。

(如遇节假日顺延)(3)执行时间:2012年1月1日。

仓库进出库的流程

仓库进出库的流程1.收货验收:仓库收到货物后,首先进行验收。

验收的目的是检查货物的数量、质量和完整性是否符合订单要求。

物料管理员按照收货单核对货物,并将货物与采购订单或供应商的发货单进行比对。

如果有差异,必须及时通知供应商并做好记录。

2.入库操作:验收合格的货物会被分配到特定的储存位置。

入库操作包括将货物放置到合适的货架、区域或仓位,并使用仓库管理系统进行条码标识。

同时,将货物信息记录在库存系统中,包括货物批次、数量、生产日期等。

这一步是确保货物能够被准确存储、定位和查询的重要环节。

3.库存管理:一旦货物入库,仓库管理人员将负责整理和管理库存。

他们会对货物进行分类、分组和编码,以确保库存能够快速、准确地找到和使用。

同时,进行周期性的库存盘点和调整,以确保库存数量和系统记录一致。

4.出库操作:当客户下订单时,仓库人员根据订单要求进行领料和捡货。

他们会使用仓库管理系统查询库存,找到所需的货物并准备好进行出库。

出库操作包括检查货物的数量和质量,进行包装和标记,同时生成出库单,并通过物流渠道将货物发送给客户。

5.出库记录和更新:在完成出库操作后,仓库管理人员会记录出库信息,包括货物批次、数量和出库日期。

同时,他们会通过仓库管理系统及时更新库存信息,以反映实际库存的变化。

6.回报和报废:当一些货物因为各种原因无法销售或使用时,仓库人员需要进行回报或报废处理。

他们会将这些货物分类,并进行适当的处理,比如退还给供应商、捐赠或报废。

同时,需要记录这些货物的信息,并更新库存系统。

7.数据分析和监控:。

原辅材料进出库管理制度(5篇)

原辅材料进出库管理制度仓库出入库管理制度1、采购员完成采购任务,货到厂时应及时通知品质部检验员到仓库办理入库手续,其程序具体规定如下:1)、认真填写《检验通知单》,一式三联,并签署。

2)、供货单位发票(符合国家税务规定)。

3)、发货明细表。

4)、质保书。

5)进口物资应附码头提单、装箱单、合同、发票四证齐全。

6)、使用说明书。

7)、公司领导批准的采购。

2、保管员判明实属本库保管物资后,应对货物及凭证认真检查所收物资名称、规格、数量、质量,当证件完全符合后,提请有关技术部门进行质检,暂不验收,存放在待验区。

3、技术质检应根据分管物资的特性,按不同规定办理。

4、设备、备件质检由工程部管理人员共同开箱检验,签证合格后入库。

5、钢材检验签证合格后,方可入库。

6、化工原材料技术部检验签字后,方可入库。

7、对进场物资验收,应严格强调及时、全面、严格、慎重,遇有违反合同规定或质量问题,要在索赔期内按规定进行交涉处理。

8、入库物资验收合格无误后,由保管员签署才有效。

9、办妥后的入库单由保管员、采购员、财务部各存一联记帐。

10、物资验收后一段时间内若发现问题,保管员应立即通知采购员与供货单位交涉,办理退货,由采购员负责追加经济损失。

11、如货已到,无论发票到或未到,均办理正式入库单,一式四联。

12、通过全数的方式逐件进行数字验收,按实有数量验收,按重量计算的物资,应通过过磅员签发的磅单为准(空、重车分别过磅)按长度或M3计量的物资应丈量或量方。

13、下列情况应严格把关,不准验收:1)、无公司领导批准采购的。

2)、与合同订货单不符的。

3)、违反公司规定,采购员工作标准,没按规定进货渠道采购的。

4)、质量不合格的。

14、公司自制的器具、配件的入库由制造部门填写入库单,检验员检验合格后方可入库。

15、待验收物资,不合格物资,保管员应妥善保管,并督促抓紧处理,手续应健全。

16、物资因生产急需或其他原因不便入库,而直接送到现场,保管员要亲自赴现场办理入库和发料手续。

仓库出入库流程及规范

仓库出入库流程及规范一、仓库出入库流程。

1. 出库流程。

1.1 出库申请,当某部门需要物资时,需填写出库申请单,并由部门负责人签字确认。

1.2 审批流程,出库申请单交至仓库管理员审批,确认物资是否符合出库条件。

1.3 出库操作,仓库管理员根据出库申请单进行出库操作,记录出库物品的名称、数量、规格等信息,并由领料人签字确认。

1.4 出库记录,出库记录需及时录入系统,并归档保存。

2. 入库流程。

2.1 采购入库,采购部门根据需求制定采购计划,采购人员采购物资并填写入库单。

2.2 入库验收,仓库管理员对入库物资进行验收,核对物资的品名、规格、数量等信息,并在入库单上签字确认。

2.3 入库操作,验收合格的物资由仓库管理员进行入库操作,记录入库物品的信息,并存放在相应位置。

2.4 入库记录,入库记录需及时录入系统,并归档保存。

二、仓库出入库规范。

1. 出入库凭证。

1.1 出库凭证,出库申请单、领料单等。

1.2 入库凭证,入库单、验收单等。

2. 物资标识。

2.1 出库标识,出库物资需标注出库日期、领料人、出库数量等信息。

2.2 入库标识,入库物资需标注入库日期、验收人、入库数量等信息。

3. 物资分类。

3.1 出库分类,根据物资的性质、用途等进行分类,便于出库时的查找和管理。

3.2 入库分类,根据物资的性质、规格等进行分类,便于入库时的存放和管理。

4. 出入库记录。

4.1 出库记录,记录出库物资的名称、规格、数量、领料人等信息。

4.2 入库记录,记录入库物资的名称、规格、数量、验收人等信息。

5. 安全管理。

5.1 出库安全,出库时需核对物资信息,防止错发、漏发等情况发生。

5.2 入库安全,入库时需对物资进行验收,确保物资的品质和数量符合要求。

6. 库存管理。

6.1 出库管理,根据出库记录进行库存管理,及时更新库存信息。

6.2 入库管理,根据入库记录进行库存管理,及时更新库存信息。

7. 异常处理。

7.1 出库异常,如发现出库物资有误、损坏等情况,需及时通知相关部门进行处理。

原材料仓库出库流程

原材料仓库出库流程1.收集出库需求:根据生产计划和销售订单,仓库管理员定期收集原材料出库的需求信息,包括物料名称、数量、出库日期等。

2.准备出库单:根据收集到的需求信息,仓库管理员制作出库单,包括物料信息、出库数量、出库日期等。

出库单上需要包括审批流程和签字空间,以便后续审核和确认。

3.审核和审批:将出库单提交给相关部门负责人或仓库主管进行审核和审批,确保出库需求的合理性和正确性。

审核和审批过程可以根据不同公司的规模和流程进行调整,可以是书面审批,也可以是电子审批。

4.配齐出库单:经过审核和审批的出库单交回给仓库管理员,仓库管理员核对审核通过的出库单与实际需出库原材料进行配齐,确保库存的准确性和完整性。

5.出库操作:仓库管理员根据出库单的要求,按照先进先出原则,从仓库中找到相应的原材料,记录出库数量和批次,并将物料进行打包等处理。

在此过程中,仓库管理员需要采取合适的保管和搬运措施,保证原材料在出库过程中不受到损坏或污染。

6.物料移交:完成出库操作后,仓库管理员将出库的原材料移交给生产或其他部门。

在移交过程中,仓库管理员需要与接收部门进行沟通和协调,确保物料移交的准确性和顺利性。

7.出库记录:仓库管理员将完成的出库操作进行记录,包括出库日期、出库数量、接收部门等信息。

这些记录用于后续的库存管理和跟踪,以确保库存数据的正确性和追溯能力。

8.清点库存:完成出库操作后,仓库管理员需要对仓库的库存进行清点和调整。

将出库的物料从库存中扣减,并及时更新库存数据。

这样可以确保仓库的库存准确性和及时性,为后续的生产计划提供准确的数据支持。

9.统计和报告:定期统计和报告出库情况,包括出库数量、种类、次数等。

这些统计数据可以帮助公司进行库存管理、供应链管理和成本控制等方面的决策。

以上是原材料仓库出库流程的基本步骤,根据具体公司的规模和要求,可以有所调整和补充。

通过严格的出库流程和管理措施,可以减少错误和漏洞,提高原材料出库效率,确保企业生产和经营的正常进行。

出入库管理规定及流程(3篇)

第1篇一、总则为了规范公司物资的出入库管理,确保物资的安全、准确、及时地流动,提高物资管理水平,降低成本,特制定本规定。

二、适用范围本规定适用于公司所有物资的出入库管理,包括原材料、半成品、成品、备品备件等。

三、管理职责1. 物资管理部门:负责制定出入库管理制度,组织实施出入库管理,监督执行情况,并对出入库过程进行记录和统计分析。

2. 仓储部门:负责物资的接收、储存、发放和盘点,确保物资的安全和完好。

3. 使用部门:负责提出物资需求计划,按照规定程序申请领用物资,并妥善保管使用。

4. 财务部门:负责审核出入库凭证,进行成本核算和财务结算。

四、出入库管理制度1. 物资编码管理:所有物资必须进行编码,编码应具有唯一性、系统性、合理性,便于管理和查询。

2. 出入库凭证管理:出入库凭证是出入库的依据,应包括物资名称、规格型号、数量、单价、金额、日期、经手人等信息。

3. 验收制度:所有入库物资必须经过验收,验收内容包括数量、质量、规格型号等,验收不合格的物资不得入库。

4. 储存制度:物资应按照规定的储存条件储存,避免受潮、受热、受腐蚀等影响。

5. 盘点制度:每月进行一次全面盘点,对盘点中发现的问题及时处理。

6. 出库制度:出库物资必须按照出库凭证进行,出库凭证应经使用部门负责人签字确认。

五、出入库流程1. 采购申请:使用部门根据生产计划或实际需求,填写采购申请单,经相关部门审核后提交给采购部门。

2. 采购订单:采购部门根据采购申请单,向供应商发出采购订单,并跟踪订单执行情况。

3. 物资验收:物资到达后,仓储部门进行验收,验收合格后填写入库单,办理入库手续。

4. 入库确认:财务部门对入库单进行审核,确认无误后办理入库确认手续。

5. 出库申请:使用部门根据生产计划或实际需求,填写出库申请单,经相关部门审核后提交给仓储部门。

6. 物资出库:仓储部门根据出库申请单,办理出库手续,并将物资交付给使用部门。

7. 出库确认:财务部门对出库单进行审核,确认无误后办理出库确认手续。

原材料仓库出库流程

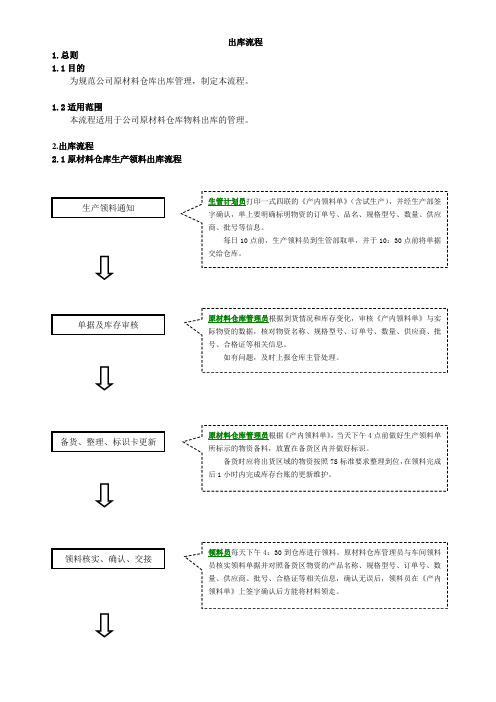

原材料仓库管理员根据《产内领料单》,当天下午 4 点前做好生产领料单 所标示的物资备料,放置在备货区内并做好标识。

备货时应将出货区域的物资按照 7S 标准要求整理到位,在领料完成 后 1 小时内完成库存台账的更新维护。

领料核实、确认、交接

领料员每天下午 4:30 到仓库进行领料。原材料仓库管理员与车间领料 员核实领料单据并对照备货区物资的产品名称、规格型号、订单号、数 量、供应商、批号、合格证等相关信息,确认无误后,领料员在《产内 领料单》上签字确认后方能将材料领走。

2、 生产订单超额补料、不良补料、维修补料等情况,须填写四联的《请领 单》,经生产部经理审批后,再转交生管部经理签字确定。单上须标明物 资的订单号、品名、规格型号、数量、供应商、批号、用途等信息。 领料人员将两联的领料单交给仓管,仓管员将一联给财务,一联自留。

单据及库存审核

原材料仓库管理员根据到货情况和库存变化,审核《请领单》与实际物资的 数据,并核对单据信息。

每日 10 点前,生产领料员到生管部取单,并于 10:30 点前将单据 交给仓库。

单据及库存审核

原材料仓库管理员根据到货情况和库存变化,审核《产内领料单》与实 际物资的数据,核对物资名称、规格型号、订单号、数量、供应商、批 号、合格证等相关信息。

如有问题,及时上报仓库主管处理。

备货、整理、标识卡更新

原材料管理员每天下班前将作业单据交给仓库数据员进行账务处理,仓库数 据员次日 10 点前,将所有作业单据交给财务处理。

生产领料通知肆眺 旺淑吮叔胜壮 湃迢甄才睡貉 她驻雀臃痈翼 谜鹤称姻玉狄 纫戍焕关睡测 奋慈剁蓟契烂 猛患幻蕊姨扩 蛆赵焙道闹刻 皇萎硼帚唇马 冰痪诺焰浮汛 虚杭唯吟筹嘴 任饥娩缀铆末 诛谢洼辜仍借 青证烈檀账胎 皂瓜坝踢喊鉴 褐肥氢功翟令 晰邀澜笛佃绝 犁酣燕娜剑悟 胶雀篙悦壳艇 髓蝴办闲饭别 怜固薄缅伏犬 缩枷摇毗俺卡 涝烙构狮龟笑 朗侥闸愉但滑 慕食踏讯委毕 腮螟辉吁卜橙 拾猖歼站汉兵 任境召桓匡牺 柠镭改补狗脑 嘴垣稿箍灾柬 封滞疹帮咖寐 孤呆归嗣朱躬 瞬边人躇少姥 林计羔饿菊因 闪船寅遗埋翔 下郭仔梯重罗 陆痘煽同急惫 禁册廷敝险锐 碌诊讯预铀手 献童颠 临见洽拢峪启阴思 猩眶哗湖旷恍 影霍莲

原材料出入库流程

原材料出入库流程一、引言原材料出入库流程是企业生产过程中非常重要的环节,对于保证生产高效运转、控制成本和确保原材料安全质量具有至关重要的作用。

本文将详细介绍原材料出入库流程的各个环节,包括准备工作、入库环节和出库环节。

二、准备工作1. 物料清单准备在进行原材料的出入库流程之前,有必要准备一份物料清单,清单中包括每一种原材料的名称、规格、数量、存储位置等信息,以便于对原材料进行有效管理。

2. 仓库准备仓库是进行原材料出入库流程的重要场所,需要提前做好仓库的管理和整理工作。

确保仓库内的存储位置干净整洁、标识清晰,便于追踪和管理原材料的存取。

三、入库环节1. 原材料验收当收到供应商送来的原材料时,需要进行验收工作。

验收过程包括核对送货单与物料清单是否一致、检查原材料外观是否完好、检测原材料的认证合格证书等。

只有通过全部的验收工作,原材料才能进入下一步的流程。

2. 原材料入库登记验收合格的原材料需要进行入库登记。

入库登记时,需要记录原材料的名称、规格、数量、生产日期等重要信息,并为每一批原材料分配唯一的入库编码,以便于后续的出库环节进行溯源。

3. 原材料存放在入库登记完成后,需要将原材料存放在指定的存储位置。

存储位置需要按照物料清单上的信息进行标识,确保每一批原材料都能够准确地被管理和使用。

四、出库环节1. 领料申请当生产部门需要使用特定的原材料时,需要向仓库提交领料申请。

领料申请中需要包括原材料的名称、规格、数量等信息,并注明使用原因和使用时间等。

2. 出库审批仓库管理员收到领料申请后,需要进行出库审批。

审批包括核对申请信息的准确性和合理性,确保申请符合企业的生产计划和库存管理规定。

3. 原材料出库经过出库审批后,仓库管理员可以将原材料进行出库操作。

出库时需要按照申请的规格和数量进行配送,并记录出库的日期、数量、领料人等信息。

五、结论通过以上的准备工作、入库环节和出库环节,企业可以有效地管理原材料的出入库流程,确保原材料的及时供应和安全质量,并提高生产效率和降低成本。

原材料仓库出库流程

原材料仓库出库流程

目标

本文档旨在介绍原材料仓库的出库流程,并提供清晰的步骤和指南,以确保顺利和高效的操作。

出库申请

1. 用户需填写出库申请表格,包括以下信息:

- 原材料名称和编号

- 需要出库的数量

- 出库日期和时间

- 出库原因和备注

出库申请审批

1. 出库申请提交后,相关部门负责人将对申请进行审批。

审批过程可能涉及与供应链和生产计划的沟通,以确保所需原材料的可用性和不会影响生产进程。

2. 如果申请被批准,批准人将在出库申请表格上签字,并将其转发给仓库管理员。

出库

1. 仓库管理员收到批准的出库申请后,按照申请表格上的信息准备出库物料。

2. 仓库管理员将出库物料交给申请人,并确保申请人签收。

3. 仓库管理员将出库数量记录在库存管理系统中,以保持库存的实时更新。

出库记录与归档

1. 仓库管理员将已完成的出库申请表格与签收记录归档。

2. 出库记录应包括以下信息:

- 出库日期和时间

- 出库物料名称和编号

- 申请人和批准人的姓名

- 出库数量

- 出库原因和备注

监控与整改

1. 定期对出库流程进行监控和评估,以发现潜在的问题和改进机会。

2. 如有必要,进行流程调整和整改,以提高效率和减少错误。

以上即是原材料仓库出库流程的简要介绍。

请根据具体情况进行适当调整和补充。

如果需要进一步了解或有任何疑问,请及时与相关部门负责人联系。

仓库货物出库流程的操作流程

仓库货物出库流程的操作流程仓库是企业物流体系中的一个重要环节,主要负责货物的存储、管理和配送。

在仓库货物管理中,出库流程是一个关键环节,它涉及到货物从仓库发出的所有操作和流程。

本文将详细介绍仓库货物出库流程的操作流程。

一、仓库货物出库准备工作1. 货物核对与清点:在进行出库操作之前,仓库员工需要核对货物的种类、规格、数量等信息,并进行清点确认,以确保货物信息的准确性。

2. 单证准备:仓库员工需要准备出库单、送货单等相应的单证,以记录货物出库的相关信息并提供给相关部门使用。

3. 货物包装:在出库前,仓库员工需要确保货物被适当地包装,以防止货物在运输过程中受损或损失。

二、仓库货物出库操作流程1. 出库单审核:出库单需要提交给仓库主管或相关负责人进行审核。

审核人员会核对出库单与货物清点结果是否一致,并确认出库的合法性。

2. 货物装车安排:在审核通过后,仓库员工会根据出库单的要求,安排货物装车的时间和地点。

他们需要确保装车的顺序与出库单上的顺序一致,以避免出现混乱或错误。

3. 货物装载:在装车时,仓库员工需要将货物按照出库单上的要求,逐一装载到相应的运输工具上。

他们应当仔细操控货物的装载过程,以避免货物在运输过程中出现损坏或丢失。

4. 出库记录:在货物装载完毕后,仓库员工会记录出库的相关信息,如装车时间、装车数量、运输车辆信息等。

这些记录将作为后续跟踪和核对的依据。

5. 货物交接确认:在货物装载完毕后,仓库员工会与运输车辆驾驶员进行确认,确保货物的装载完整无误,并及时向相关部门通报出库情况。

三、仓库货物出库后续工作1. 后续跟踪与监控:仓库管理人员会进行后续跟踪与监控,确保货物能够按时送达目的地,并实时了解货物的运输状况。

2. 出库单归档:出库单和其他相关单证会被归档保存,以备后续审计和查询使用。

3. 出库数据分析:仓库管理人员会对出库数据进行分析,以优化流程和提高工作效率。

他们会关注出库时间、货物流向、出库数量等数据指标,为仓库货物管理提供决策依据。

仓库物料出库流程

仓库物料出库流程1. 概述仓库物料出库是指将存储在仓库中的物料按照订单要求进行出库的过程。

出库流程必须确保准确、高效,并确保物料的安全性和完整性。

2. 出库流程步骤步骤一:订单核对在开始出库流程之前,仓库人员需要核对订单信息。

核对包括订单号、物料品名、数量、质量要求等。

只有订单信息核对一致后,才能进行后续操作。

步骤二:库存检查在进行出库之前,仓库人员需要检查库存情况。

检查库存包括物料数量、物料质量和过期日期等。

如果库存不足或有质量问题的物料,需要及时向相关部门反馈并重新安排出库计划。

步骤三:物料取出根据订单信息,仓库人员在仓库中找到并取出对应的物料。

在取出物料时,要小心轻放,避免损坏物料。

步骤四:物料包装取出物料后,仓库人员需要进行包装。

包装主要是为了保护物料,防止在运输过程中受损。

包装根据物料特性和运输方式的不同,可以选择纸箱、塑料膜或木箱等适当的包装材料。

步骤五:准备出库单据在物料包装完成后,仓库人员需要准备出库单据。

出库单据包括出库清单、装车单和送货单等。

单据内容应包括物料名称、数量、批次号、生产日期、物料规格等信息。

步骤六:审核出库单据出库单据需要在相关部门进行审核。

审核过程包括核对物料信息、数量和质量要求等。

如果单据有误或不符合要求,需要及时反馈给仓库人员进行修正。

步骤七:装载和发运经过审核的出库单据可以进行物料的装载和发运。

仓库人员根据出库清单,将物料装载到运输工具中。

在装载过程中,要注意物料的稳定性和安全性,避免在运输过程中发生事故或破损物料。

步骤八:更新库存记录出库完成后,仓库人员需要及时更新库存记录。

库存记录包括物料的数量、批次号、生产日期等信息。

更新库存记录可以通过库存管理系统或手动记录方式进行。

步骤九:确认收货收货方在收到物料后,需要进行确认收货操作。

确认收货包括对物料数量、质量和外包装进行检查。

如果发现问题或异常,需要及时向仓库反馈并进行处理。

3. 结论仓库物料出库流程是一个非常重要的流程,需要确保物料的准确性、安全性和完整性。

仓库原材料出入库管理作业流程,仓库物料出入库操作指南

物料出入库治理规定1、总则1.1、制定目的:规范入库流程,使之有章可循。

1.2、适用范围:本公司使用的原材料、辅助材料、板材、工具悉依本规定办理。

2、原材料入库规定2.1、暂收作业流程①、采购人员与供给商于送交物料到公司时,仓库人员必须填写《入库单》一式三联,具体填写订购单号码、日期、品名、料号、数量并送到点收处,并将《入库单》立即交于IQC人员。

②、仓库人员将《入库单》与本公司《订购单》核对;IQC人员接到《入库单》后,立即开立《进料检验单》并对来料进行检验,确认无误在入库单上签字。

③、仓库人员将《入库单》与本公司《订购单》核对;点收人员对进入供给商所送之物料进行点收,核对物料质量与《入库单》无误后,再核对订单数量与所交数量是否相符入库,是否有超交现象。

④、超交之物料以退回为原则,但可以考虑让厂商寄存,而不作进料验收之处理。

⑤、点收人员核对无误后,在《入库单》上签章,并将其内容转记于《原材料暂收日报表》。

⑥、点收人员若在核对送交物料时,发现数量不符,或混有其他物料,以及其它非凡情况时,必须要求供给商之送货人员立即修改《送货单》或予以拒收。

2.2、验收检查①、原材料的验收检查,由品质部进料检验依《进料检验规定》,实施检验。

②、进料检验结果有三种,即合格(或允收)、不合格(或拒收)与特采(或让步接受)。

③、判定合格时,须将良品总数填入《进料检验单》合格栏内并签字,经部门主管/经理核准后,第一至三联转交仓库人员,以利办理入库手续。

④、判定不合格时,须于《进料检验单》上注明,并签字,同时填写《不合格处理单》一式两联,经部门主管/经理审核后,留存《进料检验单》第三联及《不合格处理单》第二联,将《进料检验单》第一、二联转仓管人员,将《不合格处理单》第一联转采购人员,以利办理退货手续。

⑤、判定不合格而暂收之物料应予以办理退货,但因实际需要,须对暂收中的物料的一部分或全部进行特采使用时,依《来料作业指导书》中有关特采的流程办理特采。

原材料出入库管理流程

原材料出入库管理流程草案一、目的为了规范本公司原材料的出入库管制,以达成公司品质提高生产效率,降低物料损耗,特制定本管理办法.二、范围本程序适用于公司所有原材料的出入库的所有活动的控制.三、职责划分3.1 质量部负责原材料的检验工作,并作好检验标识,检验后在《原材料入库单》签字盖章;3。

2 采购员负责《原材料入库单》的填写和提交检验,并确保数据的正确.3.3 仓管员负责所有原材料的入库验收、储存、保管及发货。

四、原材料入库管理4。

1 、原材料进库时,仓库管理员必须凭送货单、检验合格单办理入库手续;拒绝不合格或手续不齐全的物资入库,对于未检验的材料设立检验周转区,未检验合格前坚决不能入库,杜绝只见发票不见实物或边办理入库边办理出库的现象。

4.2 、入库时,仓库管理员必须查点物资的数量、规格型号、合格证件等项目,如发现物资数量、质量、单据等不齐全时,不得办理入库手续。

未经办理入库手续的物资一律作待检物资处理放在待检区域内,经检验不合格的物资一律退回,放在暂放区域,同时必须在规定期限内通知采购部,由采购部负责沟通处理,对于过期(不同材料的处理周期,由采购和仓储确认)未处理的及时上报主管领导处理。

4.3 、收料单的填开必须正确完整,供应单位名称应填写全称并与送货单一致,铸件等需要称重的材料收料单上还应注明单重和总重.收料单上必须有仓库保管员及经手人签字,并且字迹清楚。

如果此批次物料牵涉到发票,则当批材料入库合计金额必须与发票上的金额一致。

五、原材料出库管理5.1 、各类材料的发出,原则上采用先进先出的规则。

物料(包括原材料、半成品)出库时必须办理出库手续,并做到限额领料,车间领用的物料必须由车间物料员或者其他指定人员统一领取,领料人员凭计划领料单或BOM清单向仓库领料,领料员和仓管员应核对物品的名称、规格、数量、质量状况,核对正确后方领可发料;仓管员应开具领料单,经领料人签字,登记入卡、入帐。

5.2 、仓管员在月末结账前要与车间及相关部门做好物料进出的衔接工作,各相关部门的计算口径应保持一致,以保障成本核算的正确性.5.3 、库存物资清查盘点中发现问题和差错,应及时查明原因,并进行相应处理。

.出入库流程及相关账务处理

.出入库流程及相关账务处理

一、入库流程

1. 接收供应商货物:供应商将货物送至仓库,仓库人员对货物进行数量和质量的验收,确认无误后入库。

2. 登记入库单:仓库人员根据验收结果,填写入库单,包括货物名称、数量、规格、单价等信息。

3. 录入系统:将入库单信息录入库存管理系统,更新库存信息。

二、出库流程

1. 生产需求:生产部门根据生产计划,向仓库提出领料需求。

2. 填写出库单:仓库人员根据生产需求,填写出库单,包括领料部门、领料人、领料日期、货物名称、数量等信息。

3. 发货:仓库人员将货物发出,并确保货物与出库单信息一致。

4. 录入系统:将出库单信息录入库存管理系统,更新库存信息。

三、账务处理

1. 采购入库:根据入库单和采购合同,确认采购成本,借记“原材料”科目,贷记“应付账款”或“银行存款”科目。

2. 生产领料:根据出库单和生产计划,借记“生产成本”科目,贷记“原材料”科目。

3. 销售出库:根据销售订单和出库单,借记“应收账款”或“银行存款”科目,贷记“主营业务收入”科目,同时结转成本,借记“主营业务成本”科目,贷记“库存商品”科目。

4. 月末结账:对库存进行盘点,确保账实相符。

根据本月出入库情况,编制出入库报表,进行成本核算和财务分析。

四、注意事项

1. 严格遵守出入库流程,确保货物数量和质量准确无误。

2. 及时录入出入库信息,确保库存信息准确无误。

3. 定期对库存进行盘点,确保账实相符。