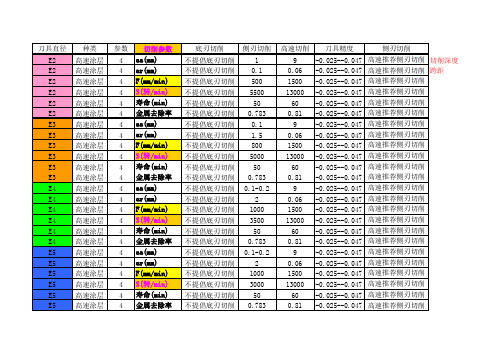

高速机的刀具切削参数

加工中心硬质合金刀具切削参数表经典

0.06 -0.025--0.047 高速推荐侧刃切削

1500 -0.025--0.047 高速推荐侧刃切削

13000 -0.025--0.047 高速推荐侧刃切削

60 -0.025--0.047 高速推荐侧刃切削

0.81 -0.025--0.047 高速推荐侧刃切削

刀具直径

E6 E6 E6 E6 E6 E6 E8 E8 E8 E8 E8 E8 刀具直径

0.06 -0.025--0.047 高速推荐侧刃切削

1500 -0.025--0.047 高速推荐侧刃切削

13000 -0.025--0.047 高速推荐侧刃切削

60 -0.025--0.047 高速推荐侧刃切削

0.81 -0.025--0.047 高速推荐侧刃切削

高速切削 刀具精度

侧刃切削

15 -0.025--0.047 高速推荐侧刃切削

侧刃切削

0.2-0.3 4

1200 2950 50 0.783 0.2-0.3

6 1300 2800 50 0.783 侧刃切削

0.25-0.5 8

1500 1750 60 1.087 0.25-0.5 10 1500 2000 60

高速切削 刀具精度

侧刃切削

9

-0.025--0.047 高速推荐侧刃切削

0.06 -0.025--0.047 高速推荐侧刃切削

1500 -0.025--0.047 高速推荐侧刃切削

13000 -0.025--0.047 高速推荐侧刃切削

60 -0.025--0.047 高速推荐侧刃切削

0.81 -0.025--0.047 高速推荐侧刃切削

9

-0.025--0.047 高速推荐侧刃切削

加工中心切削转速和进给速度计算方法及公式

数控加工中心的切削转速和进给速度:1:主轴转速=1000Vc/πD2:一般刀具的最高切削速度(Vc):高速钢50 m/min;超硬东西150 m/min;涂镀刀具250 m/min;陶瓷·钻石刀具1000 m/min 3加工合金钢布氏硬度=275-325时高速钢刀具Vc=18m/min;硬质合金刀具Vc=70m/min(吃刀量=3mm;进给量f=0.3mm/r)主轴转速有两种核算办法,下面举例说明:①主轴转速:一种是G97 S1000表明一分钟主轴旋转1000圈,也就是通常所说的恒转速。

另一种是G96 S80是恒线速,是由工件外表断定的主轴转速。

进给速度也有两种G94 F100表明一分钟走刀距离为100毫米。

另一种是G95 F0.1表明主轴每转一圈,刀具进给尺度为0.1毫米。

数控加工中刀具挑选与切削量的断定刀具的挑选和切削用量的断定是数控加工工艺中的重要内容,它不仅影响数控机床的加工功率,并且直接影响加工质量。

CAD/CAM技能的发展,使得在数控加工中直接利用CAD的规划数据成为或许,特别是微机与数控机床的联接,使得规划、工艺规划及编程的整个进程全部在核算机上完成,一般不需要输出专门的工艺文件。

现在,许多CAD/CAM软件包都供给主动编程功能,这些软件一般是在编程界面中提示工艺规划的有关问题,比方,刀具挑选、加工路径规划、切削用量设定等,编程人员只需设置了有关的参数,就可以主动生成NC程序并传输至数控机床完成加工。

因而,数控加工中的刀具挑选和切削用量断定是在人机交互状态下完成的,这与一般机床加工构成明显的对比,一起也要求编程人员有必要掌握刀具挑选和切削用量断定的基本准则,在编程时充分考虑数控加工的特色。

本文对数控编程中有必要面临的刀具挑选和切削用量断定问题进行了讨论,给出了若干准则和主张,并对应该注意的问题进行了讨论。

一、数控加工常用刀具的种类及特色数控加工刀具有必要适应数控机床高速、高效和主动化程度高的特色,一般应包含通用刀具、通用衔接刀柄及少量专用刀柄。

加工中心切削参数表

1450 -0.025--0.047 高速推荐侧刃切削

E10

高速涂层 4 S(转/min) 不提倡底刃切削 1750

7950 -0.025--0.047 高速推荐侧刃切削

E10

高速涂层 4 寿命(min) 不提倡底刃切削

60

60 -0.025--0.047 高速推荐侧刃切削

E10

高速涂层 4 金属去除率 不提倡底刃切削 1.087

1500 -0.025--0.047 高速推荐侧刃切削

E2

高速涂层 4 S(转/min) 不提倡底刃切削 5500

13000 -0.025--0.047 高速推荐侧刃切削

E2

高速涂层 4 寿命(min) 不提倡底刃切削

50

60 -0.025--0.047 高速推荐侧刃切削

E2

高速涂层 4 金属去除率 不提倡底刃切削 0.783

E12

高速涂层 4 S(转/min) 不提倡底刃切削 2000

E12

高速涂层 4 寿命(min) 不提倡底刃切削

60

E12

高速涂层 4 金属去除率 不提倡底刃切削 1.566

1450 6600 60 6.26

-0.032--0.059 高速推荐侧刃切削 -0.032--0.059 高速推荐侧刃切削 -0.032--0.059 高速推荐侧刃切削 -0.032--0.059 高速推荐侧刃切削

4.35 -0.025--0.047 高速推荐侧刃切削

E12

高速涂层 4 aa(mm)

不提倡底刃切削 0.25-0.5

18 -0.032--0.059 高速推荐侧刃切削

E12

高速涂层 4 ar(mm)

不提倡底刃切削

数控加工切削参数计算公式

注:在红色字体位置处,输入你们刀具或工件的实际直径,以及刀具齿数,即可自动计算出相关主轴转速和进给速度。

1.切削速度=3.14*直径*转速/1000;

2.每转进给量=每齿进给量*刀具齿数;

3.每分钏进给量=主轴转速*每转进给量

1000

Dn

V c π=

f

Z f *=

切削速度背吃刀量

每转进

给量

主轴转速

((((

))))

外圆

粗加

工

4010.240318.4713376外圆

精加

工

200.150.0841155.351872切槽

加工

200.0830212.3142251外圆

粗加

工

100 1.50.235909.9181074外圆

精加

工

1300.40.0550828.0254777切槽

加工

1000.0845707.7140835

外圆

粗加

工

150 1.50.2351364.877161外圆

精加

工

1500.40.05401194.267516

切槽加工1000.0845707.7140835

2.每转进给量=每齿进给量*刀具齿数;

3.每分钏进给量=主轴转速*每转进给量

车床切削参数计算参考

刀具材料高速钢

硬质合金钢加工

类型

工件直径

z

f

Z

n

nf

F*

*

=

=

z

f

Z

f*

=

;量

;量。

高速切削加工工艺参数与刀具磨损机理

高速切削加工工艺参数与刀具磨损机理高速切削加工工艺参数与刀具磨损机理是现代制造业中的关键研究领域,它们直接影响到加工效率、产品质量以及生产成本。

本文将探讨高速切削加工工艺参数的优化以及刀具磨损机理的分析,以期为制造业提供理论指导和实践参考。

一、高速切削加工工艺参数概述高速切削加工技术是一种先进的金属切削技术,它通过提高切削速度来实现高效率和高质量的加工。

这种技术在汽车、航空、模具制造等行业中得到了广泛应用。

高速切削加工工艺参数的优化是实现高效加工的关键,包括切削速度、进给速度、切削深度、刀具材料选择等。

1.1 高速切削加工的优势高速切削加工技术具有以下优势:- 提高生产效率:由于切削速度的提高,单位时间内可以去除更多的材料,从而缩短加工时间。

- 改善加工表面质量:高速切削可以减少切削力和切削温度,从而减少加工表面的毛刺和烧伤。

- 提高加工精度:高速切削过程中的振动较小,有利于提高加工精度。

- 减少刀具磨损:高速切削可以减少刀具与工件的接触时间,从而降低刀具磨损。

1.2 高速切削加工工艺参数高速切削加工工艺参数主要包括以下几个方面:- 切削速度:切削速度是影响高速切削效率和质量的关键参数,需要根据材料特性和刀具材料进行合理选择。

- 进给速度:进给速度影响切削的连续性和表面粗糙度,需要与切削速度相匹配。

- 切削深度:切削深度影响切削力和刀具的耐用度,需要根据工件材料和刀具强度进行选择。

- 刀具材料:刀具材料的选择直接影响切削性能和刀具寿命,常见的刀具材料有硬质合金、陶瓷、石等。

二、刀具磨损机理分析刀具磨损是高速切削加工中不可避免的现象,它会影响加工质量、生产效率和刀具成本。

研究刀具磨损机理对于延长刀具寿命、提高加工效率具有重要意义。

2.1 刀具磨损的类型刀具磨损主要包括以下几种类型:- 磨料磨损:由于切削过程中工件材料中的硬质点与刀具表面接触,导致刀具表面逐渐磨损。

- 热磨损:高速切削过程中产生的高温会使刀具材料发生热软化,从而加速磨损。

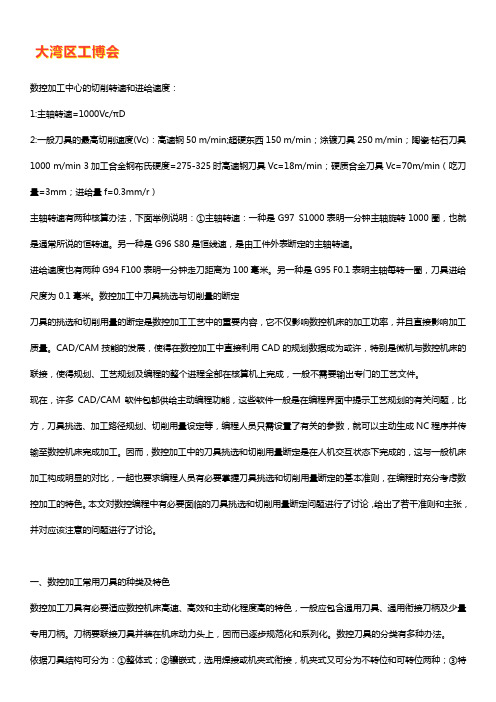

(完整版)加工中心新刀具常用切削参数参照表1

常用圆鼻刀切削参数参照表

加工材料 ZG275-485H

35#/45#

刀具名称

φ16圆鼻刀 φ20圆鼻刀 φ25圆鼻刀 φ25圆鼻刀 φ40圆鼻刀 φ40圆鼻刀 φ63圆鼻刀 φ63圆鼻刀 φ25圆鼻刀 φ32圆鼻刀 φ40圆鼻刀

用途

精加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 粗加工 粗加工

专门试验的

φ2钻头

s4600 琢钻每次钻深0.3mm F30 最深60mm 高速钢

常用铰刀切削参数参照表

加工材料 钢

铰刀直径d(mm)

<10 10-20

切削深度 进给量 a(mm) f(mm/r)

0.08-0.12 0.15-0.25 0.12-0.15 0.20-0.35

切削速度v(m/min) 6-12

2刃 1100-1400 200-350

8

0.1 0.1 涂层合金

φ10涂层立铣

4刃 1300-1500 300-400

10

0.15

φ12涂层键槽

2刃 1300-1500 300-400

12

0.15

φ16涂层立铣

4刃 800-1000 300-400

16

0.15

φ20涂层立铣

4刃 800-1000 300-400

800

60

800

20

700

50

400

60

400

80

120

40-50

120

40-50

用途

钻孔 扩孔 钻孔 钻孔 扩孔 精铰孔 精铰孔

切削宽度 (mm)

刀具材料

高速钢 合金 高速钢 高速钢 高速钢 合金 焊刃

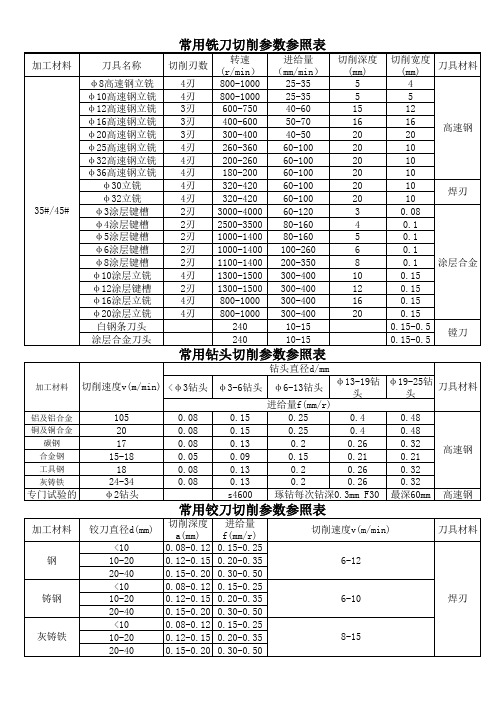

高速机的刀具切削参数

刀具快進速度下切速度切削速度主軸轉速下切Z值ArrayD1260001200600011000D1060001200550012000D860001200500013000D660001000450013500D460001000400014000/200000.25/0.05D36000800380014000/200000.25/0.05粗加工/精加工D26000800350015000/200000.2/0.05D1.56000500350015000/200000.15/0.03D160005003000200000.1/0.03D0.560005003000200000.05/0.025D0.360003002500200000.03/0.015R5600012003500180000.15球刀为行距-精加工R4600012003500180000.12R3600012003200180000.1R2600010003000180000.08R1.560008003000180000.05R160006002800200000.04R0.756000500200000.03R0.560005001800200000.03R0.2560003001500200000.02例如D1060001200400045000.35(這是我廠的切削參數)以上的只是给参考的,始终把握3点。

1编程是看菜吃饭的,根据余量多少,加工的粗细度要求,刀具的性能等相应的增加或减少参数!2点刀具的进给速度,吃刀深度和刀具直径大小成正比,刀具转速则成反比!给参考的,始终把握3点。

1编程是看菜吃饭的,根据余量多少,加工的粗细度要求,刀具的性能等相应的增加或减少参数!2点刀具的进给速度,吃刀深度和刀具直径大小成正比,刀具转速则成反比!。

高速切削加工

高速切削机理

•

高速切削技术的应用和发展是以高速切削机理为理论基础的。通过对高速加 工中切屑形成机理、切削力、切削热、刀具磨损、表面质量等技术的研究, 也为开发高速机床、高速加工刀具提供了理论指导。 高速切削机理的研究主要有以下几个方面: 1、高速切削过程和切削成形机理的研究对高速切削加工中切屑成形机理、 切削过程的动态模型、基本切削参数等反映切削过程原理的研究,采用科学 实验和计算机模拟仿真两种方法。 2、高速加工基本规律的研究对高速切削加工中的切削力、切削温度、刀具 磨损、刀具耐用度和加工质量等现象及加工参数对这些现象的影响规律进行 研究,提出反映其内在联系的数学模型。 3、各种材料的高速切削机理研究由于不同材料在高速切削中表现出不同的 特性,所以,要研究各种工程材料在高速切削下的切削机理,包括轻金属材 料、钢和铁、复合材料、难加工合金材料等。通过系统的实验研究和分析, 建立高速切削数据库,以便指导生产。 4、高速切削虚拟技术研究在实验研究的基础上,利用虚拟现实和防真技术, 虚拟高速加工过程中刀具和工件相对运动的作用过程,对切屑形成过程进行 动态防真,显示加工过程中的热流、相变、温度及应力分布等,预测被加工 工件的加工质量,研究切削速度、进给量、刀具和材料以及其他切削参数具 2.1涂层刀具 涂层在刀具基体上涂复硬质耐磨金属化合物薄膜以达到提高刀具表面的硬 度和耐磨性的目的。 2.2金属陶瓷刀具 金属陶瓷主要包括高耐磨性能的TiC基硬质合金(TiC+Ni或Mo)、高韧性的 TiC基硬质合金( TiC+TaC+WC)、强韧的TiN基硬质合金和高强韧性的TiCN基 硬质合金(TiCN+NbC)等。 2.3陶瓷刀具 陶瓷刀具可在υc=200m/min~1000m/min范围内切削软钢、淬硬钢和铸铁 υc=200m/min 1000m/min 等材料。 2.4CBN刀具 CBN刀具是高速精加工或半精加工淬硬钢、冷硬铸铁和高温合金等的理想 对具材料,可以实现“以车代磨”。 2.5PCD刀具 PCD刀具可实现有色金属、非金属耐磨材料的高速加工。 • 2.6性能优异的高速钢和硬质合金复杂刀具 用高性能钴高速钢、粉末冶金高速钢和硬质合金制造的齿轮刀具,可用于 齿轮的高速切削。

加工中心新刀具常用切削参数参照表1

8 8

120-150 120-150

20-30 20-25

半精铣T型 粗精槽铣T型

槽

焊刃 焊刃

φ68-72/T型刀

8

120-150

20-25 粗铣T型槽

焊刃

铸铁/滑块 φ68-72/T型刀 φ68-72/T型刀

8 8

120-150 120-150

30-45 30-40

半精铣T型 粗精槽铣T型

槽

焊刃 焊刃

400-600 300-400

50-70 40-50

16 20

16 20

高速钢

φ25高速钢立铣 4刃

260-360

60-100

20

10

φ32高速钢立铣 4刃

200-260

60-100

20

10

φ36高速钢立铣 4刃

180-200

60-100

20

10

φ30立铣

4刃

320-420

60-100

20

φ32立铣

专门试验的

φ2钻头

s4600 琢钻每次钻深0.3mm F30 最深60mm 高速钢

常用铰刀切削参数参照表

加工材料 钢

铰刀直径d(mm)

<10 10-20

切削深度 进给量 a(mm) f(mm/r)

0.08-0.12 0.15-0.25 0.12-0.15 0.20-0.35

切削速度v(m/min) 6-12

800

60

800

20

700

50

400

60

400

80

120

40-50

120

40-50

用途

钻孔 扩孔 钻孔 钻孔 扩孔 精铰孔 精铰孔

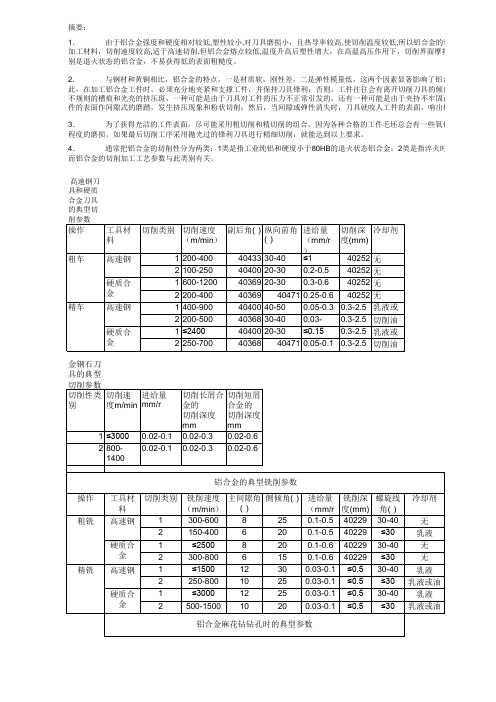

铝合金切削参数

摘要:1.由于铝合金强度和硬度相对较低,塑性较小,对刀具磨损小,且热导率较高,使切削温度较低,所以铝合金的切削加工性较好,加工材料,切削速度较高,适于高速切削.但铝合金熔点较低,温度升高后塑性增大,在高温高压作用下,切削界面摩擦力很大。

容易粘别是退火状态的铝合金,不易获得低的表面粗糙度。

2.与钢材和黄铜相比,铝合金的特点,一是材质软,刚性差,二是弹性模量低,这两个因素显著影响了铝合金的切削加工性此,在加工铝合金工件时,必须充分地夹紧和支撑工件,并保持刀具锋利;否则,工件往往会有离开切削刀具的倾向。

有时工件的表不规则的槽痕和光亮的挤压斑,一种可能是由于刀具对工件的压力不正常引发的,还有一种可能是由于夹持不牢固而引起振颤时,刀件的表面作间隙式的磨蹭,发生挤压现象和粉状切削;然后,当间隙或弹性消失时,刀具就咬人工件的表面,啃出槽痕。

3.为了获得光洁的工件表面,尽可能采用粗切削和精切削的组合,因为各种合格的工件毛坯总会有一些氧化层,致使刀具受程度的磨损。

如果最后切削工序采用抛光过的锋利刀具进行精细切削,就能达到以上要求。

4.通常把铝合金的切削性分为两类:1类是指工业纯铝和硬度小于80HB的退火状态铝合金;2类是指淬火时效状态的变形铝而铝合金的切削加工工艺参数与此类别有关。

高速钢刀具和硬质合金刀具的典型切金钢石刀具的典型铝合金攻螺纹前的钻孔的典铝合金的典型镗孔铝合金的典型铰孔注:冷却剂为煤油-松节油(5:4)混合物;或用约33°E 的矿物油,或优质油.干铰孔的质量不高合金的切削加工性较好,属于易界面摩擦力很大。

容易粘刀;特响了铝合金的切削加工性。

因具的倾向。

有时工件的表面出现不牢固而引起振颤时,刀具在工,啃出槽痕。

一些氧化层,致使刀具受到相当指淬火时效状态的变形铝合金。

m/r)5-40。

刀具切削参数表

E32R6 E32R6 E32R6 E32R6 E32R6 E32R6 E32R6 E32R6 E32R6 E32R6 E32R6 E32R6

种类

飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀

参数

切削参数

普通机床 Aa(切深)

普通机床 Ar(切宽)

普通机床 F(mm/min)

\

1800

Hale Waihona Puke \240\

平面加工

\ \ \ \ \

备注 刀长100 刀长100 刀长100 刀长100 刀长100

\

刀长100

\

刀长100

\

刀长100

\

刀长100

\

刀长100

调加质工钢材(料30<HRC<38),刀片为530 精调加质工钢刀(片30<HRC<38),刀片为530 精调加质工钢刀(片30<HRC<38),刀片为530 精调加质工钢刀(片30<HRC<38),刀片为530 精调加质工钢刀(片30<HRC<38),刀片为530 精加工刀片

调质钢(30<HRC<38) 调质钢(30<HRC<38) 调质钢(30<HRC<38) 调质钢(30<HRC<38) 调质钢(30<HRC<38)

普通机床 S(转/min)

普通机床 寿命(min)

普通机床 金属去除率

高速机床 Aa(切深)

高速机床 Ar(切宽)

高速机床 F(mm/min)

高速机床 S(转/min)

高速机床 寿命(min)

高速机床 金属去除率

粗加工

高速切削对数控编程的具体要求

高速切削对数控编程的具体要求

1. 切削参数要求,高速切削对数控编程要求合理选择切削速度、进给速度和切削深度等参数。

切削速度要保持在合适的范围内,以

确保切削效率和刀具寿命的平衡。

进给速度要根据材料的硬度、切

削力和刀具的性能等因素进行调整,以实现高效的切削。

切削深度

要根据工件的要求和刀具的稳定性来确定。

2. 刀具选择要求,高速切削要求选择合适的刀具。

刀具的材料、刃数、刃角、刃长等参数需要根据切削材料、切削条件和加工要求

进行选择。

高速切削一般需要使用硬质合金刀具或涂层刀具,以提

高切削速度和刀具寿命。

3. 编程技巧要求,高速切削对数控编程的要求包括合理的刀具

路径规划、平滑的切削轨迹和精确的切削参数控制。

刀具路径要避

免多余的刀具运动,减少空程时间,提高切削效率。

切削轨迹要尽

量平滑,避免急剧的变化和过大的加速度,以减少振动和刀具的应力。

切削参数的控制要准确,包括切削速度、进给速度、切削深度、切削角度等,以保证加工质量和刀具寿命。

4. 程序调试要求,高速切削对数控编程的程序调试要求严格。

需要对程序进行充分的模拟和验证,确保刀具路径和切削参数的准确性。

同时,还需要进行切削试验和切削力的监测,以调整和优化切削参数,提高切削效率和加工质量。

综上所述,高速切削对数控编程的具体要求包括合理选择切削参数、选择合适的刀具、掌握编程技巧和进行程序调试等方面。

这些要求的达成可以提高加工效率、降低成本和提高产品质量。

切削参数表

FSaeapFSaeapFSae ap FSaeapF S ae apD12330043507.50.23600600070.25330092000.10.180070000.080.05 D83300650050.183600800050.25350095000.10.180085000.080.05 D633008500 3.50.1335009000 3.50.23200110000.070.0780085000.060.05 D432001200020.0830001200020.153000120000.050.0570090000.050.05 D33000125001.50.062600120000.0350.03570095000.030.05D2D1.5D1D12R0.53800500070.223800630070.3300085000.220.22850800070.06320085000.250.3 D8R0.53800720040.23800800040.25350095000.20.2850850050.06320095000.250.3 D6R0.53500850030.133200950030.253300110000.20.2850850030.063000100000.20.22 D4R0.532001200020.0830001200020.23000120000.150.157********.063000130000.170.17 R6250055000.350.3300072000.350.3285085000.220.22300085000.350.35 R4300075000.350.25300085000.350.3285090000.220.223000100000.320.32 R3300095000.30.22800100000.30.253000110000.180.183000120000.270.27 R23000120000.250.182800120000.220.183000120000.180.182600130000.230.23 R1.52200130000.150.122800135000.150.152500135000.170.17 26ER0.8300016500.20.228501800160.1300018000.30.3 21ER2 21ER0.8300018000.20.188501800100.1300018000.30.3 17ER0.8 16BR8320050000.250.25350050000.380.38CNC 钢料 切削参数表(高速机)Vc =150-300 Fz =0.15Vc =160-280 Fz =0.13Vc =50-350 Fz =0.09底面/侧面精加工Vc =260 Fz =0.03Vc =200-260 Fz =0.13PL面仿形精加工刀具开粗半精加工仿形精加工 1 当刀具长度在直径的5倍以内下列参数适用.切记!刀具长度不可大过直径的9倍2 当刀具长度在直径的5倍以上时需将F/S值下调10%;Ae/Ap减小30%4 工件锐角处需做过渡圆角;钢料为R2、铜料为R1 石墨为R0.6n=主轴转数(公式套用)3 工件在精加工之前需保证余量均匀;不可让刀具产生过大的切削负荷 代码诠释:D =刀具直径 R =刀角半径F =进给速率 S =主轴转数Vc =线性切削速度 (m/min) Fz =每齿切削量(mm/tooth)Ae =径向进给量 (mm) Ap =轴向进给量(mm)加工参数的注意事项:Dv n c ⨯⨯=π1000FSaeapFSaeapFSaeapFSaeapF S ae apD12320043507.50.23200600070.25300060000.10.180060000.080.05 D83000600050.173200600050.25300060000.10.175060000.080.05 D6280060003.50.132006000 3.50.2300060000.070.0775060000.060.05 D43000600020.152********.050.0570060000.050.05 D326006000 1.50.08220060000.0350.0357*******.030.05 D12R0.53500600070.23200600070.3300060000.20.22800600070.06300060000.250.28 D8R0.53800600040.173200600040.3300060000.20.2800600050.06300060000.250.28 D6R0.52800600030.130********.25300060000.20.2800600030.06280060000.20.22 D4R0.52600600020.152********.150.15700600020.05250060000.150.18 R6250060000.350.3320060000.30.3300060000.220.22300060000.350.35 R4300060000.350.25320060000.30.3300060000.220.22300060000.320.32 R3280060000.30.2300060000.250.25280060000.180.183********.280.28 R2220060000.220.15265060000.150.152********.150.152********.220.22 R1.5200060000.120.1180060000.150.15200060000.180.18R1 30ER53500160016.50.4535001600160.4 26ER0.835001650150.435001650150.35300016500.20.228501800160.1300018000.250.25 21ER235001800130.4535001800130.4CNC 钢料 切削参数表(低速机)开粗半精加工仿形精加工制表:刘亚超 2009-06-15审核:加工参数的注意事项:2 当刀具长度在直径的5倍以上时需将F/S值下调10%;Ae/Ap减小30%3 工件在精加工之前需保证余量均匀;不可让刀具产生过大的切削负荷底面/侧面精加工PL面仿形精加工Vc =130-160 Fz =0.22Vc =110-200 Fz =0.15Vc =80-200 Fz =0.1Vc =150-200 Fz =0.035Vc =160-200 Fz =0.13刀具n=主轴转数(公式套用)4 工件锐角处需做过渡圆角;钢料为R2、铜料为R1 石墨为R0.6代码诠释:D =刀具直径 R =刀角半径F =进给速率 S =主轴转数Vc =线性切削速度 (m/min) Fz =每齿切削量(mm/tooth)Ae =径向进给量 (mm) Ap =轴向进给量(mm)1 当刀具长度在直径的5倍以内下列参数适用.切记!刀具长度不可大过直径的9倍Dv n c ⨯⨯=π100017ER0.83200185090.43500185090.35300018500.20.28501850100.1300018000.250.25 16BR8300050000.250.25350050000.350.35 12BR6300055000.220.22350055000.350.35FSaeapFSaeapFSaeapFSaeapFSaeapD124500750060.454000750060.35320080000.120.1285070000.10.1 D84500900040.454000900040.35350092000.120.1285085000.10.1 D64000950030.34000950030.33500110000.10.185088000.10.12000115000.050.1 D435001100020.2535001100020.253200120000.10.180090000.10.11500130000.050.1 D3300012500 1.50.2300012500 1.50.153000130000.080.0870*******.050.081500130000.050.08 D228001300010.1530001300010.132500145000.050.0565*******.050.0812********.050.06 D1.52300135000.50.122200135000.50.12000150000.050.05600125000.050.0510********.030.05 D11800150000.050.05850150000.030.03D12R0.54500800060.454000800060.4320080000.150.258507500 6.50.1 D8R0.54500900040.454000900040.4350095000.150.228508500 4.50.1 D6R0.54000950030.34000950030.33500110000.10.228509000 3.50.1 D4R0.535001100020.335001100020.33000120000.10.28009000 2.50.1 D3R0.5280012500 1.50.2300012500 1.50.253000125000.080.15700100001.50.08R4450085000.70.4400085000.50.4350085000.220.22 R3400092000.50.4400092000.40.43500100000.220.22Vc =160-200 Fz =0.1Vc =110-300 Fz =0.2Vc =110-300 Fz =0.15Vc =150-320 Fz =0.1半精加工仿形精加工底面/侧面精加工细小工件/骨位精加工CNC 铜料电极 切削参数表刀具开粗Vc =150-200 Fz =0.05制表:刘亚超 2009-06-15审核:n=主轴转数(公式套用)4 工件锐角处需做过渡圆角;钢料为R2、铜料为R1 石墨为R0.6Ae =径向进给量 (mm) Ap =轴向进给量(mm)加工参数的注意事项:1 当刀具长度在直径的5倍以内下列参数适用.切记!刀具长度不可大过直径的9倍2 当刀具长度在直径的5倍以上时需将F/S值下调10%;Ae/Ap减小30%3 工件在精加工之前需保证余量均匀;不可让刀具产生过大的切削负荷 代码诠释:D =刀具直径 R =刀角半径F =进给速率 S =主轴转数Vc =线性切削速度 (m/min) Fz =每齿切削量(mm/tooth)Dv n c ⨯⨯=π1000R1.53000130000.30.23200130000.250.23000130000.170.171800120000.10.1 R12500150000.10.11300135000.080.08 R0.51350150000.050.05850150000.050.05FSaeapFSaeapFSaeapFSaeapFSaeapD12500070006 1.54500700060.6350070000.150.285055000.150.12 D640009000314500900030.5350095000.120.1585070000.120.12130088000.060.1 D436001100020.5535001100020.353500120000.10.1580085000.10.11200100000.060.1 D3320012000 1.50.35320012000 1.50.33000130000.10.12700100000.10.11000120000.060.06 D226001300010.230001300010.252800140000.080.1650120000.080.0810********.050.05 D11800160000.050.05850150000.030.03D6R0.540009500314500950030.5350095000.120.158507000 3.50.12 D4R0.535001100020.5540001100020.353500120000.10.158008500 2.50.1 D3R0.5320012000 1.50.35300012000 1.50.253000125000.10.12700100001.50.1R4450085000.80.8450085000.80.6350085000.20.2 R3400092000.50.6420092000.50.43500100000.20.2 R2350095000.450.3400095000.40.353500120000.150.151********.080.08 R1.53000125000.350.253200125000.30.23000130000.150.151600120000.080.08 R12500150000.10.11300135000.050.05 R0.51350160000.050.05850150000.050.05底面/侧面精加工细小工件/骨位精加工Vc =110-300 Fz =0.25Vc =110-300 Fz =0.2Vc =150-300 Fz =0.15Vc =150-200 Fz =0.15Vc =160-200 Fz =0.1刀具开粗半精加工仿形精加工制表:刘亚超 2009-06-15审核:CNC 石墨电极 切削参数表4 工件锐角处需做过渡圆角;钢料为R2、铜料为R1 石墨为R0.6Ae =径向进给量 (mm) Ap =轴向进给量(mm)加工参数的注意事项:1 当刀具长度在直径的5倍以内下列参数适用.切记!刀具长度不可大过直径的9倍2 当刀具长度在直径的5倍以上时需将F/S值下调10%;Ae/Ap减小30%3 工件在精加工之前需保证余量均匀;不可让刀具产生过大的切削负荷 代码诠释:D =刀具直径 R =刀角半径F =进给速率 S =主轴转数Vc =线性切削速度 (m/min) Fz =每齿切削量(mm/tooth)n=主轴转数(公式套用)Dv n c ⨯⨯=π1000制表:刘亚超 2009-06-15审核:。

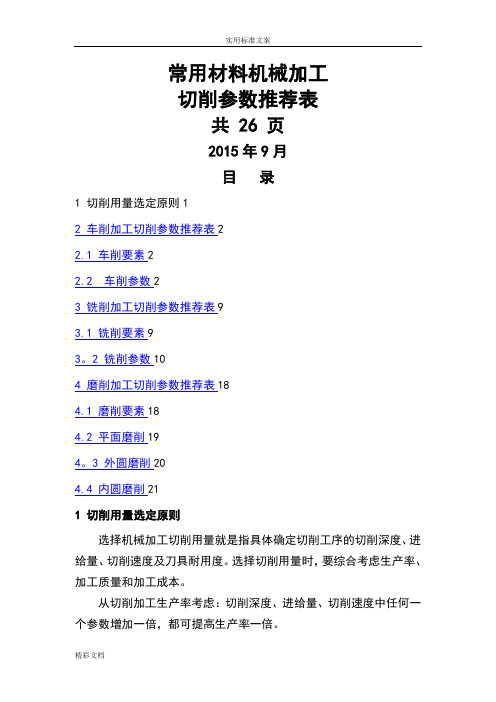

机械加工切削全参数推荐表

常用材料机械加工切削参数推荐表共 26 页2015年9月目录1 切削用量选定原则12 车削加工切削参数推荐表22.1 车削要素22.2 车削参数23 铣削加工切削参数推荐表93.1 铣削要素93。

2 铣削参数104 磨削加工切削参数推荐表184.1 磨削要素184.2 平面磨削194。

3 外圆磨削204.4 内圆磨削211 切削用量选定原则选择机械加工切削用量就是指具体确定切削工序的切削深度、进给量、切削速度及刀具耐用度。

选择切削用量时,要综合考虑生产率、加工质量和加工成本。

从切削加工生产率考虑:切削深度、进给量、切削速度中任何一个参数增加一倍,都可提高生产率一倍。

从刀具耐用度考虑:应首先采用最大的切削深度,再选用大的进给量,然后根据确定的刀具耐用度选择切削速度.从加工质量考虑:精加工时,采用较小的切削深度和进给量,采用较高的切削速度。

2 车削加工切削参数推荐表2.1 车削要素切削速度v:工件旋转的线速度,单位为m/min。

进给量f:工件每旋转一周,工件与刀具相对位移量,单位为mm/r。

切削深度a p:垂直于进给运动方向测量的切削层横截面尺寸,单位为mm。

Ra :以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm。

d w :工件直径,单位为mm。

切削速度与转速关系:m/minr/minv:切削速度,工件旋转的线速度,单位为m/min。

n:工件的转速,单位为r/min。

d:工件观察点直径,单位为mm。

2.2 车削参数45钢热轧状态(硬度:187HB)外圆车削45钢热轧状态(硬度:187HB)内圆车削45钢调质状态(硬度:28~32HRC)外圆车削45钢调质状态(硬度:28~32HRC)内圆车削40Cr钢热轧状态(硬度:212HB)外圆车削40Cr钢热轧状态(硬度:212HB)内圆车削40Cr钢调质状态(硬度:28~32HRC)外圆车削40Cr钢调质状态(硬度:28~32HRC)内圆车削H62硬化状态(硬度:164HB)外圆车削H62硬化状态(硬度:164HB)内圆车削2A12-T4固溶处理并时效状态(硬度:105HB)外圆车削2A12-T4固溶处理并时效状态(硬度:105HB)内圆车削TC4固溶处理并时效状态(硬度:320~380HB)外圆车削TC4固溶处理并时效状态(硬度:320~380HB)内圆车削3 铣削加工切削参数推荐表3。

高速铣削刀具及切削参数的选择

高速铣削刀具及切削参数的选择摘要:通过等效类比的方法研究了高速铣削刀具选择的一般原则。

推导了球头铣刀的有效直径和有效线速度的计算公式,以此进一步确定转速,通过试验的方法测定了径向铣削深度和每齿进给量对表面粗糙度的影响。

关键词:高速铣削刀具;有效直径;有效线速度;切削参数;表面粗糙度作者:宋志国,宋艳,常州信息职业技术学院0 引言传统意义上的高速切削是以切削速度的高低来进行分类的,而铣削机床则是以转速的高低进行分类。

如果从切削变形的机理来看高速切削,则前一种分类比较合适;但是若从切削工艺的角度出发,则后一种更恰当。

这是因为随着主轴转速的提高,机床的结构、刀具结构、刀具装夹和机床特性都有本质上的改变。

高转速意味着高离心力,传统的7∶24锥柄,弹簧夹头、液压夹头在离心力的作用下,难以提供足够的夹持力;同时为避免切削振动要求刀具系统具有更高的动平衡精度。

高速切削的最大优势并不在于速度、进给速度提高所导致的效率提高;而是由于采用了更高的切削速度和进给速度,允许采用较小的切削用量进行切削加工。

由于切削用量的降低,切削力和切削热随之下降,工艺系统变形减小,可以避免铣削颤振。

1 刀具的选择通常选用图1所示的3种立铣刀进行铣削加工,在高速铣削中一般不推荐使用平底立铣刀。

平底立铣刀在切削时刀尖部位由于流屑干涉,切屑变形大,同时有效切削刃长度最短,导致刀尖受力大、切削温度高,导致快速磨损。

在工艺允许的条件下,尽量采用刀尖圆弧半径较大的刀具进行高速铣削。

图1 立铣刀示意图随着立铣刀刀尖圆弧半径的增加,平均切削厚度和主偏角均下降,同时刀具轴向受力增加可以充分利用机床的轴向刚度,减小刀具变形和切削振动(图2)。

图2 立铣刀受力示意图图3为高速铣削铝合金时,等铣削面积时两种刀具的铣削力对比。

刀具为直径Φ10mm的2齿整体硬质合金立铣刀,螺旋角30度。

刀尖圆弧半径为1.5mm和无刀尖圆弧的两种刀具。

图3 刀尖圆弧半径对铣削力的影响铣削面积同定为a,a p·a e=2.Omm2。

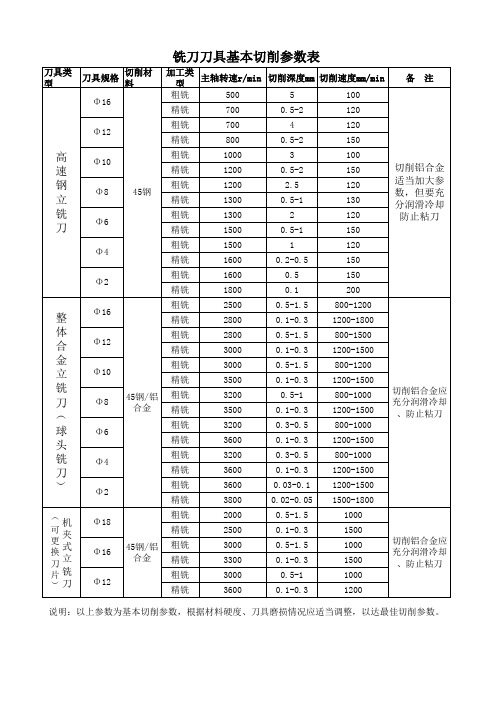

刀具基本切削参数表

120

防止粘刀

精铣

1500

0.5-1

150

粗铣

1500

1

120

精铣

1600

0.2-0.5

150

粗铣

1600

0.5

150

精铣

1800

0.1

200

粗铣

2500

0.5-1.5

800-1200

精铣

2800

0.1-0.3

1200-1800

粗铣

2800

0.5-1.5

800-1500

精铣

3000

0.1-0.3

1200-1500

说明:以上参数为基本切削参数,根据材料硬度、刀具磨损情况应适当调整,以达最佳切削参数。

刀具类 型

高 速 钢 立 铣 刀

整 体 合 金 立 铣 刀 (

球 头 铣 刀 )

(机

可 更 换 刀

夹 式 立

片铣

)刀

刀具规格

切削材 料

Φ16

Φ12

Φ10

Φ8

45钢

Φ6

Φ4

Φ2

Φ16

Φ12

Φ10

Φ8

45钢/铝 合金

Φ6

Φ4

Φ2

Φ18

Φ16

45钢/铝 合金

Φ12

铣刀刀具基本切削参数表

加工类 型

主轴转速r/min

1500 1000 1500 1000

切削铝合金应 充分润滑冷却 、防止粘刀

精铣

3600

0.1-0.3

1200

说明:以上参数为基本切削参数,根据材料硬度、刀具磨损情况应适当调整,以达最佳切削参数。

铣刀刀具基本切削参数表

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

刀具快進速度下切速度切削速度主軸轉速下切Z值Array

D1260001200600011000

D1060001200550012000

D860001200500013000

D660001000450013500

D460001000400014000/200000.25/0.05

D36000800380014000/200000.25/0.05粗加工/精加工

D26000800350015000/200000.2/0.05

D1.56000500350015000/200000.15/0.03

D160005003000200000.1/0.03

D0.560005003000200000.05/0.025

D0.360003002500200000.03/0.015

R5600012003500180000.15球刀为行距-精加工

R4600012003500180000.12

R3600012003200180000.1

R2600010003000180000.08

R1.560008003000180000.05

R160006002800200000.04

R0.756000500200000.03

R0.560005001800200000.03

R0.2560003001500200000.02

例如

D1060001200400045000.35(這是我廠的切削參數)

以上的只是给参考的,始终把握3点。

1编程是看菜吃饭的,根据余量多少,加工的粗细度要求,刀具的性能等相应的增加或减少参数!2点刀具的进给速度,吃刀深度和刀具直径大小成正比,刀具转速则成反比!

给参考的,始终把握3点。

1编程是看菜吃饭的,根据余量多少,加工的粗细度要求,刀具的性能等相应的增加或减少参数!2点刀具的进给速度,吃刀深度和刀具直径大小成正比,刀具转速则成反比!。