YUY-CHGDC普通气固相固定床催化反应实验装置

气固相催化反应固定床装置操作说明

气固相催化反应固定床装置操作说明气固相催化反应固定床装置一、前言本装置由管式炉加热固定床、流化床催化反应器组成,是有机化工、精细化工、石油化工等部门的主要实验设备,尤其在反应工程和催化工程及化工工艺、生化工程、环境保护专业中使用的相当广泛。

该实验装置可进行加氢、脱氢、氧化、卤化、芳构化、烃化、歧化、氨化等各种催化反应的科研与教学工作。

它能准确地测定和评价催化剂活性、寿命、找出最适宜的工艺条件,同时也能测取反应动力学和工业放大所需数据,是化工研究方面不可缺少的手段。

本装置由反应系统和控制系统组成:反应系统的反应器为管式反应器和流化床反应器,由不绣钢材料制。

气固相催化反应固定床装置是管式反应器,床内有直径3mm的不绣钢套管穿过反应器的上下两端,并在管内插入直径1mm的垲装热电偶,通过上下拉动热偶而测出床层各不同高度的反应温度。

加热炉采用三段加热控温方式,上下段温度控制灵活,恒温区较宽。

控制系统的温度控制采用高精度的智能化仪表,有三位半的数字显示,通过参数改变能适用各种测温传感器,并且控温与测温数据准确可靠。

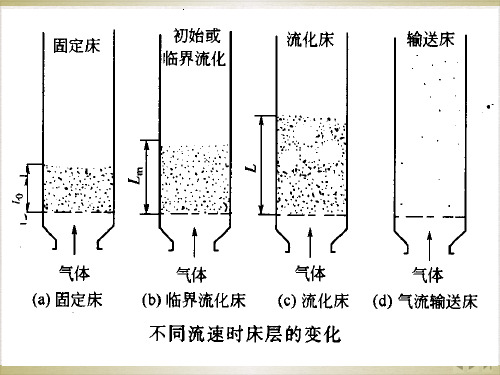

气固相催化反应流化床是一种在反应器内由气流作用使催化剂细粒子上下翻滚作剧烈运动的床型。

流化床也为不锈钢制,床下部有填装的陶瓷环做预热段,中下部为流化膨胀的催化剂浓相段,中上部为稀相段,顶部为扩大段。

也采用三段控温方法。

控制系统的温度控制采用高精度的智能化仪表,有三位半的数字显示,通过参数改变能适用各种测温传感器,并且控温与测温数据准确可靠。

它的换热效果比固定床优越,能及时把反应热移走,床层温度均匀,避免产物产生过热现象,提高了催化剂的反应效率。

故流化床在许多有机反应中得到应用,如丙烯氨氧化制丙烯晴、丁烷或苯氧化制顺酐、二甲苯或萘氧化制苯酐、乙烯氯化、石油催化裂化、烷烃催化脱氢、二氧化硫氧化等都有工业规模生产,在实验室用流化床研究催化剂和工艺条件对产品开发有重大作用。

整机流程设计合理,设备安装紧凑,操作方便,性能稳定,重现性好。

固定床催化裂解实验装置操作说明

固定床催化裂化实验装置操作说明一、前言固定床催化反应装置是化工反应中最常用的一种设备,其中反应器内填加固体催化剂(催化剂可为粒状、条状、球状、中孔状、三叶草状等形体),普通情况是将催化剂填装在反应管中部,由支撑架和不锈钢丝网,耐热硅酸铝棉铺垫,在催化剂上部再用耐热棉铺压,原料从预热器将液体原料加热气化后进入反应器上部,成气相与热催化剂接触反应,如果原料是气休仅预热即可进入反应器。

理论上讲管式反应器的流动应是平推流或称柱塞流,但经过催化床层会发生吸附、扩散反应等过程,使流动状态复杂化。

催化裂化是在有裂化反应的酸性催化剂上进行的反应过程。

主要是炼油厂用来制造汽油、燃油、液化气等产品,在石油化工生产中占有重要的地位。

通常多使用流化床、提升管流化床、移动床。

固定床只在实验室内做评价与筛选催化剂使用。

这类催化剂有无定形硅酸铝、Y型分子筛。

目前以超稳Y型分子筛使用最广泛.要求催化剂有好的强度,高的堆比重和热稳定性与长寿命。

石油烃类在催化剂作用下发生断裂反应,大部分的碳链数目下降成为低碳数的烯烃、烷烃,以及少数烯烃聚合成焦油和碳化物、碳等,反应过程催化剂表面往往被高碳物和碳覆盖而失去活性,为此必须通入空气进行烧碳或通入水蒸汽,碳、高碳物与空气中的氧发生反应生成CO2和CO,最后使催化剂恢复活性,因此,此反应操作为反应-再生的实训过程,在操作中掌握有关固定床的使用方法和求取最佳反应条件的工艺数据,掌握反应流程所需的安排和设备结构。

二、装置流程及控制点、面板布置图1、流程和控制点反应流程和控制点如图1所示1-空压机;2-空气缓冲罐;3-氮气瓶;4-原料罐;5-加料泵;6-调压阀;7-缓冲罐;8-预热器;9-预热炉;10-反应炉;11-反应器;12-冷凝器;13-汽液分离器;14-二次冷凝器;15-手动取样器;16-六通进样器;17-煤气表;18-阻火器;19-压力传感器;20-分相器催化裂化反应实训装置流程示意图2、面板布置流程的仪表面板布置如图2所示三、技术指标、设备配置与结构1、装置的技术指标:(1)最高使用温度 600℃,最高使用压力 0.2MPa;(2)氮气吹扫气体流量0.1—1L/min;(3)再生空气流量 0.1—1L/min;(4)液体进料量 0.079-0.79L/hr;(5)催化剂装填量 80—100ml;(6)冷却水用量 3—30L/hr;2、装置的配置:(1)反应系统:<1>不锈钢反应器直径 40mm,长度1200mm;<2>反应加热炉开启式,三段加热,每段加热功率2kw,温度自动控制;<3>预热器直径20mm,长度 400mm;<4>预热器加热炉加热功率1.5kw,自动控温;<5>液体进料部分进口电磁泵:0.079—0.79l/hr、0.079—0.79l/hr;<6>不锈钢原料罐、产物收集罐容积5l;<7>尾气计量0.1—10l/min,计量表;<8>气液分离器直径76mm,长度300mm;<9>氮气吹扫气体转子流量计 0.11—1L/min。

一种气固相流化床催化反应装置[实用新型专利]

![一种气固相流化床催化反应装置[实用新型专利]](https://img.taocdn.com/s3/m/9e2a3401b8f67c1cfbd6b8af.png)

专利名称:一种气固相流化床催化反应装置专利类型:实用新型专利

发明人:王超,邵兵

申请号:CN201922143670.X

申请日:20191204

公开号:CN211562894U

公开日:

20200925

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种气固相流化床催化反应装置,包括底座,底座的顶部设有支杆,支杆的顶端固定安装有罐体,罐体的底部设有圆孔,圆孔内滑动安装有立柱,立柱的顶端固定安装有圆板,圆板的侧壁与罐体的内侧壁相对滑动,圆板的底部固定安装有弹簧,弹簧的底端固定安装在罐体的内腔底壁上,底座的顶部固定安装有电机,电机的转轴前端固定安装有转杆,本实用新型通过在罐体内设有圆板,圆板的底部设有通过弹簧带动立柱,通过电机带动转杆转动,使转杆的底端撞击立柱的底端,进而使圆板上下震颤,使圆板上的固体颗粒溅起,与催化剂充分接触,避免掉落的悬浮颗粒带有毒性,结构简单,设计合理,实用性较强。

申请人:鲁南技师学院

地址:276000 山东省临沂市罗庄区高都办事处车辋村东(河西滨河大道与罗程路交汇处)

国籍:CN

更多信息请下载全文后查看。

第七章:气固相催化反应固定床反应器.

R (1( uC (l

l

C E (l

r

C rE (r

r 1A B A A z

A r

-ε-=∂∂-

∂∂∂∂+

∂∂∂∂如果u , E , E z r为常数

反=dl 1(R (A H (B A t ε--∆-导出dl d T T (h t w 0⋅π-=

h 0—床层对器壁的给热系数⋅⋅s m /J 2

℃

dl d T T (h dl A 1(R (H ( dT T (GC T GC t W 0t B A P P +⋅π-=ε--∆-++-

注意:g t m A u G ρ=

λ的物理意义:

(由x x (T T 0A A 0-λ+=知,当1x ,

0x A 0A ==时

λ=-=∆0max T T T

4.多段绝热反应器的计算最优的进出口T , x

目标函数为催化剂装填量最小。

对第I段反应床

⎰∑ε-=

∑=⎰-ε-=⎰ε-==Aif

Ai Aif

Ai Aif

Ai x x

B 0A 0Ri R x x

第七章:气固相催化反应固定床反应器

7.1流体在固定床内的传递特性

1.床层空隙率与流体的流动空隙率:(利用B B p p v v w ρ=ρ=

111P

B B B P

V V ρερ=

=-

=-=-空隙体积颗粒体积

床层体积床层体积

P

B

, ρρ分别是颗粒密度和颗粒的堆积密度。

2.颗粒的当量直径a .体积当量直径(V d 3

1(3u d 2u d R B g g m S g

g e e ε-μρ=

气相固定床反应装置安全操作及保养规程

气相固定床反应装置安全操作及保养规程1. 引言气相固定床反应装置是一种常用于进行气相催化反应的实验设备,它具有高效、可控性强等特点。

在使用气相固定床反应装置的过程中,安全操作和正确的保养是保证实验顺利进行和实验人员安全的重要环节。

本文将介绍气相固定床反应装置的安全操作和保养规程,以确保实验的准确性和安全性。

2. 安全操作规程2.1 个人防护在进行气相固定床反应实验前,实验人员应正确使用个人防护设备,包括防护眼镜、实验手套、实验衣物等。

这些个人防护设备的使用可以有效降低实验过程中的伤害风险。

2.2 实验前的准备工作在进行气相固定床反应实验前,应进行必要的准备工作: - 确保固定床反应装置内的催化剂已经激活并处理干净; - 检查反应装置的密封性,确保无漏气情况; - 检查并确保实验所需的气体气瓶或气源的正常工作状态; - 确保实验过程中的供气管道和排气管道畅通无阻。

2.3 气瓶操作安全在使用气瓶时,应注意以下安全事项: - 气瓶应垂直放置,并且固定在安全架或气瓶支架上; - 使用适当的气瓶连接器连接气瓶和设备,确保连接紧密; - 打开气瓶阀门时,应缓慢开启,避免气体过快进入反应装置。

2.4 反应装置操作在操作反应装置时,应注意以下事项: - 确保反应装置处于稳定的工作状态,避免不必要的震动; - 控制反应装置的温度和压力,避免超过设定值; - 根据实验需要调整反应装置的供气和排气速度; - 实验中禁止封堵或堵塞排气管道,确保气体顺畅排出。

2.5 紧急情况处理在紧急情况下,如发生泄漏或异常情况,应立即采取以下措施: - 关闭气源、气瓶阀门等供气设备; - 疏散实验室人员,并通知相关人员到达紧急集合点; - 如有必要,使用适当的灭火器材处理火灾。

3. 保养规程3.1 定期清洁定期清洁固定床反应装置是保持其正常运行的重要步骤。

清洁过程中应注意以下事项: - 断开气源和电源,确保安全; - 使用适当的清洁剂清洁反应装置内部和外部表面; - 清洁后,彻底冲洗反应装置,确保无残留物。

YUY-HY137气固相流化床催化反应实验装置

YUY-HY137气固相流化床催化反应实验装置装置功能:1、了解流化床反应器的工作原殿结构。

2、学习加氢、脱氢、氧化、烃化、芳构化、氨化等有机催化反应过程。

技术参数:1、流化床反应器:稀、浓相段直径:Φ20mm、高350mm,扩大段直径:Φ57mm,长200mm;热电偶套管,Φ3mm,内插Φ1mm热电偶,316L不锈钢材质。

催化剂装载量:10-50ml。

2、反应器加热炉:ф300×600mm,开启式,加热功率(三段加热)各1KW,加热形式:碳化硅炉管+金属内衬。

内层为保温层,外层为网孔防护层。

最高使用温度,900℃。

3、预热器:不锈钢,内径φ10mm,长度250mm,内有防返混及防沟流装置;使用温度:室温-400℃,使用压力:常压。

4、2 路气体管路,气体质量流量控制器控制气体流量,流量规格:300ml/min,N2标定,准确度:±1%F.S。

5、加料罐:体积1000ml,材质:石英玻璃,数量1个。

6、液体混合器:50 ml,材质:316L不锈钢,数量1个。

7、产品冷凝器:316L卫生级不锈钢,Φ76×200mm(316L内盘管)。

8、气液分离器:500mL,316L卫生级不锈钢。

9、液体泵:蠕动泵,转速范围0.1~50rpm,流量:0.2-10ml/min,4~20mA远程输出控制,数量1台。

10、湿式气体流量计:额定流量:0.2m3/h,容积:2L,精度:±1%。

11、不锈钢防震指针压力表0-0.25MPa,数量3个。

12、温度传感器:K热电偶,显示分度0.1℃。

13、管路阀门:316L不锈钢精密卡套管和阀门。

14、节能环保冷凝系统:温度范围-10~20℃,容积5L,控温精度±0.5℃。

15、中央处理器:执行速度0.64μs,内存容量16K,内建Ethernet支持Modbus TCP及Ethernet/IP 通讯协议;功能:数据处理运算。

16、模拟量模块:高达16位分辨率,总和精度±0.5%,内建RS485通讯模式。

第五章固定床气固相催化反应工程

2020/6/7

图5-10 径向二段冷激氨合成塔

2020/6/7

图5-11 径向二段间接热氨合成塔

图5-10和图5-11是 Topse公司大型氨合成反应器的径向二 段冷激式及径向二段间接换热式.径向催化床中也可以安装 冷管。华东理工大学于二十世纪六十年代开发了800mm鼠 笼冷管型径向氨合成反应器,于八十年代开发了丁烯氧化脱 氢制丁二烯年产l.6万吨二段绝热段间喷水冷激的径向反应器, 二十一世纪初开发了年产十万吨和二十万吨乙苯脱氢二段绝 热轴径向反应器。轴径向催化床见图5-12,催化床由无分隔 的二部分组成,上部是轴向催化床,下部是轴径向混合流动 催化床,便于装卸催化剂。顶端不封闭且侧壁不开孔,气体 作轴径向混合流动,主要部分仍用侧壁开孔调节以保证气体 作均匀径向流动。

2020/6/7

反应温度不同,选用的载热体不同。—般反应 温度200℃~250℃时采用加压热水汽化作载热体而 副产中压蒸汽。反应温度250℃~300℃时,可采用 挥发性低的有机载热体如矿物油,联苯-联苯醚混合 物;反应温度在300℃以上采用熔盐作载热体,有 机载热体和熔盐吸收的反应热都用来产生蒸汽。

2020/6/7

图5-6 外冷管式

催化铂重整是石油加工中的重要过程,它以石 脑油为原料,可生产高辛烷值汽油和芳烃,其中的 大部分反应都是强吸热反应,在绝热反应器中由于 反应吸热而降低了反应气体的温度,必须采用三至 四段反应器串联,中间由加热炉补充供热,一般重 整 催 化 床 的 入 口 温 度 为 480℃~530℃ 。 为 了 降 低 固 定床反应器的压力降,一些重整流程采用径向流动 反应器。

6气固相催化反应固定床反应器

解: ①求颗粒的平均直径。

0.60 0.25 0.15 3 dS 3.96mm 3.9610 m xi 3.40 4.60 6.90 d i 1

1

②计算修正雷诺数。

dSG 3.96103 6.2 Re m 1906 5 g 1 B 2.3 10 1 0.44

2、径向传质 对于实际反应器,由于存在径向温度分布和径向流速 分布,因而径向必然存在浓度分布和扩散。 同时,流体撞击固体颗粒时,将产生再分散,改变 流体流向,从而造成返混。

Per d p um / Er

Er值应在5~13之间,在不同Re下近于常数。 在多数反应器内,流体处于充分湍流状态,Per=10。

主要固定床催化反应过程

基本化学工业

烃类水蒸气转化 一氧化碳变换 一氧化碳甲烷化 氨合成 二氧化硫氧化 甲醇合成

石油化学工业

催化重整 二氯化烷 丁二烯 苯酐 苯乙烯 异构化 醋酸乙烯酯 顺酐 环已烷 加氢脱烷基

气固相催化反应固定床反应器

[学习目的] 掌握一维拟均相理想流动模型及其应用; 了解流体在固定床内的传递特性、固定床催化 反应器的特点、一维拟均相非理想流模型等其 它模型。 [重点与难点] 流体在固定床内的传递特性; 采用一维拟均相理想流动模型对反应器进行设 计。

工业应用: 石油的连续催化重整、二甲苯异构化、连续法离子交换水处理

优点: A、固体物料可以连续进出反应器,而且可以在 较大范围内独立改变固体和流体的停留时间, 对固体物料性状以中等速度变化的反应过程也 能适用; B、固体和流体的运动均接近活塞流,返混较小, 对固相加工过程,固相转化率比较均匀,对气 相加工过程,则可达到较高的单位体积生产能力。

气固相催化反应流化床反应器完整版PPT

一台高13米,截面积12平方米的煤气发生 炉开始运转。 目前最重要的工业应用: SOD(Standard Oil Development Company) IV 型催化裂化。

7

散式流化和聚式流化

(1)散式流态化 稀 根相据段标床 准高 筛可 的由 规化 格工 ,原 目理数中 与非 直均 径相 关分 系离 如过 下程 :计算而得,也可由下述经验方程估算。

12

床 高

稀 相 段

浓 相 段

颗粒含量 浓相段和稀相段

13

流态化的不正常现象

沟流:由于流体分布板设计或安装上存在 问题,使流体通过分布板进入浓相段形成 的不是气泡而是气流,称沟流。沟流造成 气体与乳化相之间接触减少,传质与反应 效果明显变差。

节流(腾涌)

14

15

流化床的工艺计算

1 初始流化速度: --颗粒开始流化时的气流速度 (气体向上运动时产生的曳力)=(床层

已知催化剂粒度分布如下:

目数

>120 100-120 80-100 60-80 40-60 <40

重量% 12

10

13

35

25

5

催化剂颗粒密度ρP=1120kg.m-3 气体密度ρ-3

气体粘度μ=0.0302mPa·s

25

解

1.计算颗粒平均粒径

根据标准筛的规格,目数与直径关系如 下:

目数

1.1

1.3

2

假设Rem<2合理。 由Re=1.3,Re<10可得F=1

29

浓相段高度的计算

催化剂在床层中堆积高度称静床层高度 (L0)。在通入气体到起始流化时 ,床高 Lmf≈L0。若继续加大气量,床层内产生 一定量的气泡,浓相段床高(Lf)远大于静 床层高度。

YUY-GY308 气固相固定床催化反应实验装置

技术指标 装置功能

说

明

1、用于固定床教学和工艺数据的测定。 2、科学研究催化剂评选及寿命试验。 3、可作加氢、脱氢、氧化、烃化、芳构化、氨化等有机催化反应。

主要配置

固定床反应器、预热器、加热炉、混合器、冷凝器、气液分离器、转子流量计、湿式气体流 量计、计量泵、压力表、温控仪表、不锈钢框架、控制屏。

公用设施

水:装置需冷却水,自带和自来水管相连的接口。 电:电压 AC220V,功率 4.0KW,标准单相三线制。每个实验室需配置 1~2 个接地点(安 全地及信号地)。

技术参数

1、小型管式固定床反应器:φ20×550mm,304 不锈钢材质;热电偶套管,φ3mm,内 插 Φ1mm 热电偶;催化剂装填量:5-30ml;最高使用压力,0.2MPa. 2、反应器加热炉:230×230×500mm,开启式三段加热,总功率:3KW,加热形式: 碳化硅炉管+金属内衬,最高使用温度:600℃。 3、预热器:304 不锈钢,内径 φ10mm,长度 250mm,内有防返混及防沟流装置;使 用温度:室温-400℃,使用压力,常压。 4、流量计:采用 LZB-3(40~400ml/min)型气体流量计两支,流量计自带调节阀。 5、微型隔膜计量泵:最大流量:3L/h,冲程频率 120n/min,吸程 2m,工作功率:30W。 6、压力表:量程:0~0.6MPa,分别对气体的压力和反应器压力进行测定。 7、混合器:304 不锈钢材质,容积约 50ml,在预热器入口前将各原料汇合并一同送入预 热器。 8、冷凝器:ф40×400mm,材质:304 不锈钢。出口气体冷却除去多余的水分。 9、气液分离器:ф50×150mm,材质:304 不锈钢。 10、各项操作及压力、流量的显示、调节、控制全在控制屏面板进行。 11、框架为 304 不锈钢材质,结构紧凑,外形美观,流程简单、操作方便。 12、外形尺寸:1600×550×1900mm(长×宽×高),外形为可移动式设计,带 3 寸双 刹车轮。

1.2气固相催化反应固定床反应器ppt课件

33

第一段 第二段 第三段 第四段

x1in,T1in x1out, T2in x2out T3in x3out T4in x4out

34

x

在T-x图上看:

0

二氧化硫氧化反应T-x图示意

• 此时,将物料衡算式与热量衡算式合并, 可得:

d T H u 0 cA 0A i F A 0 H d x upc g A i m p c

• λ:绝热温升,如果在一定范围内视物性 为常数, λ将不随x及T变化。那么:

• T-T0=λ(x-x0)温度与转化率形成一一对

应关系,dxARA1-B中,

催化剂用量 选择固定床反应器的原则--什么反应

需要用固定床反应器? 气固相催化反应首选--非常普遍 如,合成氨、硫酸、合成甲醇、环氧乙

烷乙二醇、苯酐及炼油厂中的铂重整等。

2

流体在固定床反应器内的传递特性

气体在催化剂 颗粒之间的孔 隙中流动,较 在管内流动更 容易达到湍流。

气体自上而下 流过床层。

x iout

x i out x iin

ri

dx x,T

xi1 out

dx

r x , T xi1in

i1

0

变上限定积分的偏微分 :

1

1

0

ri xiout , T ri1 xi1in , T

即 ri xiout , T = ri1 xi1in , T ,无论中间转化率是多

后一段的入口反应速率 等于前一段的出口反应

• 最优化目的:在完成一定生产任务的条 件下,使用的催化剂最少。

• 已知条件:第一段入口和最后一段出口 转化率;第一段入口反应物浓度,各物 性参数;段与段间采用间接冷却。

一种便携式催化固定床反应装置[发明专利]

![一种便携式催化固定床反应装置[发明专利]](https://img.taocdn.com/s3/m/c98dc1ef90c69ec3d4bb751f.png)

专利名称:一种便携式催化固定床反应装置专利类型:发明专利

发明人:卜权,刘圆源,梁江辉,向忠平

申请号:CN201710373534.2

申请日:20170524

公开号:CN107008210A

公开日:

20170804

专利内容由知识产权出版社提供

摘要:本发明公开了一种便携式催化固定床反应装置,包括反应炉、反应器、升降式框架、K型热电偶、K型热电偶补偿导线、金属锁扣、智能温度控制仪和金属架。

反应炉分为上下对称的两部分,属于开合式的装置,方便放置反应器。

反应炉两端中间水平相通、中间直径比反应器的直径大,炉体外开合处并配有黑色橡胶把手,为了实验安全在反应炉上下衔接处设计了一把金属锁扣,反应炉的上面安装一个金属架,其下面中央位置安装一个升降式框架。

K型热电偶一端与K型热电偶补偿导线相连,另一端插入反应炉检测其内部的温度通过K型热电偶补偿导线反馈到智能温度控制仪控制反应炉内温度的变化。

本发明可应用于催化热裂解、液化等反应。

申请人:江苏大学

地址:212000 江苏省镇江市学府路301号

国籍:CN

代理机构:江苏纵联律师事务所

代理人:蔡栋

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

YUY-CH/GDC普通气固相固定床催化反应实验装置

实验目的:

1、用于固定床教学和工艺数据的测定。

2、科学研究催化剂评选及寿命试验。

3、可作加氢、脱氢、氧化、烃化、芳构化、氨化等有机催化反应。

主要配置:

反应器、预热器、混合器、冷凝器、气液分离器、转子流量计、湿式气体流量计、计量泵、压力表、温控仪表、不锈钢框架、控制屏。

技术参数:

1、固定床反应器Φ 20X650mm ,不锈钢材质,加热功率(三段加热)各1KW ,最高使用温度约600 ℃,耐压:0.6Mpa 。

2、上段温度控制、下段温度控制、反应器温度控制、预热温度控制可通过可控温度仪表对其进行调节、显示。

3、预热器:φ10×250mm ,加热功率:1KW 。

4、流量计:采用LZB-3 (40~400ml/min )型气体流量计两支, 流量计有自带调节阀。

用改变进料量。

5、计量泵:采用微型隔膜计量泵;最大流量:9L/h ;工作功率:30W 。

6、压力表:采用量程为0~0.6Mpa ,分别对两气体的压力和反应器压力的测定。

7、混合器:不锈钢材质,约50ml ,在预热器入口前将各原料汇合并一同送入预热器。

8、冷凝器:ф 40 × 400mm ,是因为前面为了降低反应物的浓度,而加入了惰性气体,(本实验即在上段温度控制前加入了水使其气化)所以在出口气体冷却是

为了除去多余的水分。

9、气液分离器:ф 50 × 150mm ,是将两种气液进行分离,分离器上部气体进湿式气体流量计,下部得到液体产品。

10、各项操作及压力、流量的显示、调节、控制全在控制屏板面进行。

11、框架为不锈钢材质,结构紧凑,外形美观,流程简单、操作方便。

12、外形尺寸:1600×600×1700mm 。

数据采集型(JGKY- CHGDC / Ⅱ):配计算机、微机接口和数据处理软件、温度传感器、温度巡检仪。

能在线监测温度实验数据。