100w逆变器制作

自制逆变器电路及工作原理及相关部件说明

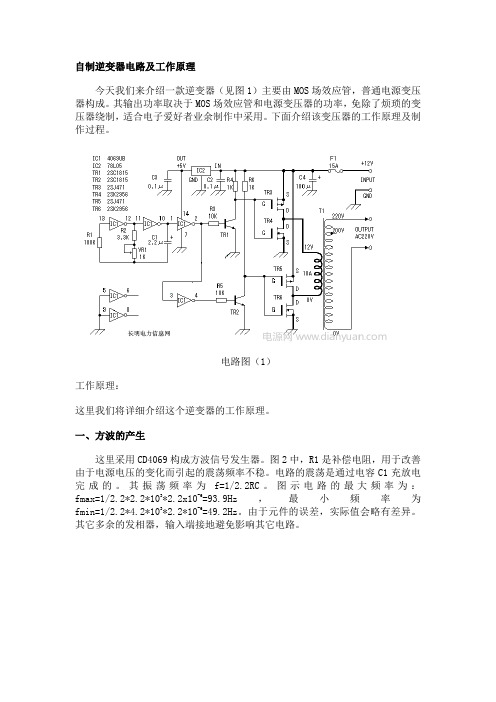

自制逆变器电路及工作原理今天我们来介绍一款逆变器(见图1)主要由MOS场效应管,普通电源变压器构成。

其输出功率取决于MOS场效应管和电源变压器的功率,免除了烦琐的变压器绕制,适合电子爱好者业余制作中采用。

下面介绍该变压器的工作原理及制作过程。

电路图(1)工作原理:这里我们将详细介绍这个逆变器的工作原理。

一、方波的产生这里采用CD4069构成方波信号发生器。

图2中,R1是补偿电阻,用于改善由于电源电压的变化而引起的震荡频率不稳。

电路的震荡是通过电容C1充放电完成的。

其振荡频率为f=1/2.2RC。

图示电路的最大频率为:fmax=1/2.2*2.2*103*2.2x10-6=93.9Hz,最小频率为fmin=1/2.2*4.2*103*2.2*10-6=49.2Hz。

由于元件的误差,实际值会略有差异。

其它多余的发相器,输入端接地避免影响其它电路。

图2二、场效应管驱动电路。

由于方波信号发生器输出的振荡信号电压最大振幅为0~5V,为充分驱动电源开关电路,这里用TR1、TR2将振荡信号电压放大至0~12V。

如图3所示。

图3三、场效应管电源开关电路。

场效应管是该装置的核心,在介绍该部分工作原理之前,先简单解释一下MOS 场效应管的工作原理。

MOS场效应管也被称为MOS FET,即Metal Oxide Semiconductor Field Effect Transistor(金属氧化物半导体场效应管)的缩写。

它一般有耗尽型和增强型两种。

本文使用的是增强型MOS场效应管,其内部结构见图4。

它可分为NPN型和PNP型。

NPN型通常称为N沟道型,PNP型通常称P沟道型。

由图可看出,对于N 沟道型的场效应管其源极和漏极接在N型半导体上,同样对于P沟道的场效应管其源极和漏极则接在P型半导体上。

我们知道一般三极管是由输入的电流控制输出的电流。

但对于场效应管,其输出电流是由输入的电压(或称场电压)控制,可以认为输入电流极小或没有输入电流,这使得该器件有很高的输入阻抗,同时这也是我们称之为场效应管的原因。

100w模拟光伏并网逆变器装置采样电路设计

100w模拟光伏并网逆变器装置采样电路设计光伏逆变器装置是将太阳能电池直流输出转换为交流电能供给给用电设备的装置。

根据光伏逆变器的功能和要求,必须设计一个相应的采样电路。

本文根据100W模拟光伏并网逆变器装置需求,主要针对装置采样电路设计进行探讨,分析并设计100W典型光伏并网逆变器装置采样电路,为实现光伏电站安全并网提供技术支持。

1.样电路原理概述光伏逆变器装置是将太阳能电池直流输出转换为交流电能供给给用电设备的装置,其中采样电路可以实现电流流量采样,用于检测并调整光伏逆变器的电流,从而实现电站的安全性能。

采样电路的原理主要分为三个部分:采样电压放大器,锁相环,滤波电路,如下图所示。

2.路设计步骤2.1样电压放大器的设计采样电压放大器用于放大输入电压,使得采样信号达到5V电平,进而实现后面的锁相环和滤波电路的正常工作,具体设计步骤如下:(1)首先,根据设计要求,设定相应的电压输入端在变压器上提供稳定的电压输入,可考虑用三端稳压器来提供;(2)然后,设计放大器电路,并根据设计要求选取合适的芯片,如TL084,进行运算放大;(3)最后,调整放大增益至理想值,测试采样信号的电压,使其达到5V电平。

2.2相环的设计锁相环是一种控制技术,用于根据输入信号控制输出信号,从而实现光伏逆变器的安全性能。

锁相环的设计步骤如下:(1)首先,根据系统的传输特性,确定期望的调节性能;(2)然后,根据期望调节性能,选取合适的控制器,一般来说,需要考虑芯片的封装形式,电路的复杂度,以及功能的完整性,综合分析后可以选择MC9S12XEQ384等控制器;(3)最后,设计锁相环电路,结合控制器参数和模块特性,完成锁相环电路的连接以及调试工作。

2.3波电路的设计滤波电路起到过滤采样信号的作用,从而使采样信号的幅值和波形受到有效的控制。

滤波电路的设计步骤如下:(1)首先,根据系统的实际要求,确定滤波电路的频率特性;(2)然后,根据滤波电路的频率特性,设计相应的滤波电路,这里一般使用LC滤波电路;(3)最后,完成PCB连接设计,并完成各节点的连接,最后完成滤波电路的调试工作。

如何自制一个简易的100W的高频逆变器?

如何自制一个简易的100W的高频逆变器?

SG3525是比较流行的一款芯片,在很多方面胜过TL494,只需要少数几个外接元件就可以完成。

今天制作的逆变器振荡频率在20KHz以上,运转时听不到任何声音,可以满足一般的节能灯白炽灯供电,电路部分只需要简单几个元件就可以完成。

本机调试简单,只要调节20K电位器把空载电流调到最小就可以了,我的逆变器空载电流55MA左右,对这个结果我还算满意,功率:100W,带300W短时间可以,长时间要加大散热力度,而驱动60W 白炽灯基本不发热,只要加个小风扇300W一下没什幺问题。

先上原理图

实际要用到3个2K的电阻,一个51欧电阻一个20K电位器,一个222瓷片电容,1微法,3300微法,220微法电容各一个,EE42磁芯一个并且要有很多漆包线,SG3525芯片一个,电感在任意磁环上绕20圈减少高频对IC 的影响即可

场馆选用55V110安培的IRF3205,我用了两对所以发热很小,其实只要加好散热一对完全可以胜任。

最好买新的,拆机的耐压不好。

另外焊接

SG3525时最好带芯片座。

在洞洞板上搭建可以免去设计PCB,只是体积大了一点,不过没关系,反正是自己用。

逆变器的制作方法

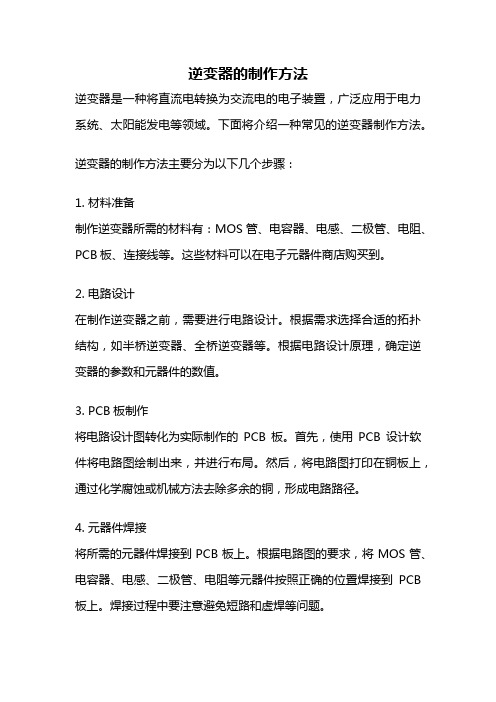

逆变器的制作方法逆变器是一种将直流电转换为交流电的电子装置,广泛应用于电力系统、太阳能发电等领域。

下面将介绍一种常见的逆变器制作方法。

逆变器的制作方法主要分为以下几个步骤:1. 材料准备制作逆变器所需的材料有:MOS管、电容器、电感、二极管、电阻、PCB板、连接线等。

这些材料可以在电子元器件商店购买到。

2. 电路设计在制作逆变器之前,需要进行电路设计。

根据需求选择合适的拓扑结构,如半桥逆变器、全桥逆变器等。

根据电路设计原理,确定逆变器的参数和元器件的数值。

3. PCB板制作将电路设计图转化为实际制作的PCB板。

首先,使用PCB设计软件将电路图绘制出来,并进行布局。

然后,将电路图打印在铜板上,通过化学腐蚀或机械方法去除多余的铜,形成电路路径。

4. 元器件焊接将所需的元器件焊接到PCB板上。

根据电路图的要求,将MOS管、电容器、电感、二极管、电阻等元器件按照正确的位置焊接到PCB 板上。

焊接过程中要注意避免短路和虚焊等问题。

5. 连接线连接将各个元器件之间通过连接线连接起来,形成完整的电路。

连接线的选择和连接方式应根据电路图的要求进行。

6. 电源连接将逆变器连接到电源上。

根据逆变器的输入电压要求,选择合适的电源并将其与逆变器连接。

7. 测试与调试完成逆变器的制作后,需要进行测试与调试。

首先,检查逆变器的各个元器件是否焊接牢固,没有虚焊和短路现象。

然后,将逆变器连接到负载上,通过仪器进行输出电压和电流的测试,检查逆变器的输出是否符合预期。

8. 优化与改进根据测试结果,对逆变器进行优化与改进。

可以通过调整元器件参数、改变拓扑结构等方式来提高逆变器的性能和效率。

以上就是一种常见的逆变器制作方法。

通过合理的设计和选择合适的元器件,制作出符合要求的逆变器。

逆变器的制作过程需要仔细操作,确保焊接牢固和连接正确,同时要进行严格的测试与调试,确保逆变器的稳定性和可靠性。

逆变器的制作需要一定的电子知识和技术,但只要按照正确的步骤进行,就能成功制作出一台高质量的逆变器。

一起来做逆变器过程

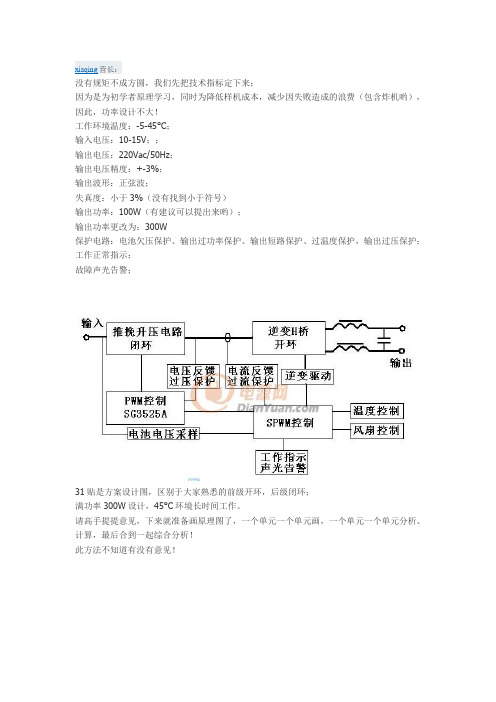

没有规矩不成方圆,我们先把技术指标定下来;

因为是为初学者原理学习,同时为降低样机成本,减少因失败造成的浪费(包含炸机哟),因此,功率设计不大!

工作环境温度:-5-45°C;

输入电压:10-15V;;

输出电压:220Vac/50Hz;

输出电压精度:+-3%;

输出波形:正弦波;

失真度:小于3%(没有找到小于符号)

输出功率:100W(有建议可以提出来哟);

输出功率更改为:300W

保护电路:电池欠压保护、输出过功率保护、输出短路保护、过温度保护,输出过压保护;工作正常指示;

故障声光告警;

31贴是方案设计图,区别于大家熟悉的前级开环,后级闭环;

满功率300W设计,45°C环境长时间工作。

请高手提提意见,下来就准备画原理图了,一个单元一个单元画,一个单元一个单元分析、计算,最后合到一起综合分析!

此方法不知道有没有意见!

遵循大家的意思,特别是张工(宛东骄子)的意见,就做隔离的,下面是前级的草图,先发出来请大家指导(所有保护电路最后再补上:只会上来贴图片,谁指导一下原文件怎么上传!

原理图(前级有参数)SG2525AN

附上SG3525器件资料。

逆变器的制作方法

逆变器的制作方法逆变器是一种将直流电转换为交流电的电气设备。

它在太阳能发电、电池储能系统、风力发电等应用中起着重要作用。

下面将介绍逆变器的制作方法,包括材料准备、电路设计和装配等步骤。

1.材料准备制作逆变器的材料通常包括以下几个方面:-整流器:用于将直流电转换为交流电。

可以使用晶体管、MOSFET器件或开关管等。

-滤波器:用于滤除交流电中的噪声和谐波,使输出电流更加稳定和纯净。

-控制器:用于监测和控制逆变器的工作状态,保证其正常运行。

-并联二用逆变器(若需要):用于扩大逆变器的功率输出。

2.电路设计逆变器电路的设计复杂度取决于功率要求和具体应用场景。

以下是一个基本的逆变器电路设计:-输入电压:根据具体需求选择适当的直流电源电压。

-整流器:选择适当的整流器器件,如MOSFET,以实现将直流电转换为交流电。

-控制器:设计一个控制器,监测逆变器的工作状态并调节其输出。

-滤波器:根据需要设计一个滤波器电路,用于滤除输出交流电中的噪声和谐波。

-输出:连接交流负载,如灯泡、电动机或电子设备等。

3.装配和调试完成了逆变器电路的设计后,就可以进行装配和调试了:-将电路中的各个组件和器件按照设计连接在一起。

-检查电路的连接是否正确,确保没有短路或接触不良的情况。

-打开输入直流电源,观察输出交流电压和频率是否符合要求。

-如果存在问题,可以通过调节控制器、更换元件或调整电路参数等方式进行调试。

需要注意的是,逆变器的制作需要一定的电子技术基础和知识,对于初学者来说可能会有一定的难度。

此外,逆变器涉及到高电压和高频电路,操作时需要格外小心,避免电击和过电流等危险。

总结:制作逆变器的方法包括材料准备、电路设计和装配调试等步骤。

需要根据具体需求选择适当的材料和器件,并理解逆变器电路的工作原理。

逆变器的制作需要一定电子技术基础和注意安全,同时可以根据实际情况进行调试和优化。

100w逆变电路

100W功放模块原理及PCB设计模板一、模块功能本模块的功能是对输入的PWM信号(开关频率不高于20kHz)进行功率放大,输出峰峰值为310V,功率为100W的大功率信号,该输出与直流母线输入不隔离。

本模块输入为SPWM信号,输出为大功率的SPWM波,在输出端增加合适的LC滤波电路,即可生成最高为AC140V的正弦波;进一步增加散热措施,本模块输出功率最高可达500W。

二、适用范围本模块适用于500W及以下功率的正弦信号功率放大,配合相应的散热、滤波措施及隔离变压器可用于高压表、变频电源等产品的功放模块。

三、原理图及其说明原理图详见《Amp-Main.sch》功放模块对外接口共有三处,分别是电源输入、功率输出、驱动及保护信号接口。

电源输入:220V市电输入。

功率输出:峰峰值等于母线电压的功率信号,最大输出功率与直流母线储能电容容量和MOS 管散热方式有关。

驱动及保护信号:两路互补的PWM驱动信号输入,同时输出功率板检测到的过流信号。

从功能上划分包括电源、驱动和保护三大部分。

电源部分:输入为220V市电,经整流滤波之后输出约DC310V直流母线和一路+15V驱动电源。

热敏电阻NTC-3D-20充当了软启动电阻,上电瞬间直流母线储能电容等效于短路状态,母线输入电流很大,此时热敏电阻温升很快,因此阻值增大很快,充当了直流母线的限流电阻。

当电容充满之后,热敏电阻电流减小,温度降低,阻值也随之减小,直至恢复至初始状态可忽略不计。

注意:+15V电源与310V直流母线是共地的,因此它们对于大地总是存在一个220V的交变电压。

也就是说,板上任何一个部位与大地之间都是存在压差的,布线和安装时必须做好隔离。

驱动部分:两路输入PWM信号经光耦隔离之后,由两片驱动芯片IR2110分别转为4路驱动信号用以驱动4片MOS管IRFP450,输出功率信号。

输入PWM信号要有足够的电流驱动两个TLP250光耦,一般为9mA左右。

100w模拟光伏并网逆变器装置采样电路设计

100w模拟光伏并网逆变器装置采样电路设计

100w模拟光伏并网逆变器装置采样电路的设计考虑到多个因素,

这里介绍一种基于MCU的模拟采样电路方案,以及如何正确配置和使用。

该方案基于MCU,首先,MCU芯片作为核心部件负责实时数据采集

和转换,它将逆变器的输出电压信号转换为数字量,以便储存和处理。

不同的MCU可以使用不同的采样方式,如ADC采样、现场可编程门阵

列(FPGA)采样或其他MCU内部特殊芯片采样。

配合采样芯片,实现

了以前由模拟芯片执行的复杂功能,如高精度的模数转换和回波滤波

器的设计,由于它拥有更好的处理能力,可以更快更经济地完成逆变

器转换过程。

其次,还需要使用电容,电感和滤波器等部件来稳定电压,将复

杂的模拟信号转换为简单的数字量,并减少杂散信号对系统的影响。

由于电力系统中的噪声比较大,所以在采样电路中必须使用专业的滤

波器,如LC滤波器和带通滤波器等,来降低噪声的电平,从而使采样

信号更接近实际运行情况。

最后,正确配置并使用采样电路也很重要,这包括调整采样处理

的频率、采样精度、采样数量等参数。

此外,还需对采样器的性能、

可靠性和精度进行实际检测,以确保采样结果的准确性。

总之,100w模拟光伏并网逆变器装置采样电路的设计要考虑多方

面因素,包括MCU核心部件、电容电感和滤波器等,并需正确配置和

使用采样电路,以确保采样结果的准确性。

100W逆变电源的设计与分析

学院:电 信 学 院 班级:通信10701班 指导老师: 孙 先 松 学生姓名: 姚 文 跃

设计目标

• 本设计是一种100W逆变电源的设计与分析。逆 变电源是一种采用电力电子技术进行电能变换 的装置。随着电力电子技术的发展, 逆变电源 的应用越来越广泛, 但应用系统对逆变电源的 输出电压波形特性也随之提出了越来越高的要 求, 因为电源的输出波形质量直接关系到整个 系统的安全和可靠性指标。 • 本设计则针对车载逆变电源,系统地论述了 DC/AC车载逆变器技术的现状、发展、制作过程 及应用。设计的整个电路将输入的12V的直流电 通过逆变器分为前级电路、后级电路二次变频 转换成220V/50Hz的纯正弦波交流电后输出,

设计应用

可使用的电器:

手机、笔记本电脑、数码相机、照明灯、电动剃 须刀、CD机、游戏机、PDA、车载冰箱、电 动工具及各种旅游、野营、医疗急救电器等。

逆变器电气总成图

• 逆变电源电气总成图

逆变电路工作原理

逆变器分为前级电路、后级电路2部分,前 级电路采用推挽升压,后级电路采用全桥 逆变,前后级之间完全隔离;

采用高频变压器实现前后级之间的隔离, 有利于提高系统的安全性。

在保护方面,具有输入过、欠压保护,输 出过载、短路保护,过热保护等多重保护 功能电路,增强了该电源的可靠性和安全 性。

逆变电源工作原理总图

主电路设计

前级推挽升压电路采用PWM芯片控制,控制 Q1及Q2轮流导通,在变压器原边形成高频 的交流电压,经过变压器升压、整流和滤 波在电容C1上得到约400 V直流电压 ; 后级电路为全桥逆变,单片机采用SPWM控 制方式;Q4~Q7组成的逆变桥采用正弦脉 宽调制,逆变输出电压经过电感L、电容C2 滤波后,最终在负载上得到220V、50 Hz的 正弦波交流电。

100kW感应加热软开关逆变器设计

100kW感应加热软开关逆变器设计

感应加热作为一种非接触的加热手段,具有清洁、节约能源、工

作效率高等优点,随着感应焊接,感应淬火,感应熔炼,感应加热固化

等行业,广泛的应用可能性和巨大的市场需求已成为一项不容忽视的

主要加热技术。

针对高频大功率化的研究成为主要热点。

传统的硬件拓扑结构存在很多问题,且难以满足需求。

本文以基于MOSFET的感应加热电源为研宄对象,应用MMC级联拓扑结构设计一台100kW/20kHz

的串联谐振型感应加热电源。

首先,本文介绍了感应加热电源的发展

过程,分析了感应加热的原理和影响感应加热的主要因素。

接下来,

比较和分析不同的功率控制方案,通过比较几种功率控制方法,得出

结论:整流侧功率调整有利于提高电源的频率和功率。

选择高频感应

加热器的不控整流和斩波功率调节作为调节模式。

其次,对多电平逆

变器的拓扑结构及控制方法进行对比分析,选择功率器件更少的半桥

式MMC子模块拓扑结构,同时采用子模块串联及并联的方式达到分压、分频和分流的效果。

并且使用损耗更低的MOSFET代替常用的IGBT器件,实现高频和大功率化。

分析MMC逆变电路的控制方式,深入研究MOSFET开关特性和控制电路设计要求。

最后,在分析和研究的基础上,选择直流侧电路来完成功率设置,数字锁相环设计用于频率跟踪和控

制锁相,保证负载工作在准谐振状态。

对仿真结果进行分析,得出通过串、并联式半桥MMC子模块逆变拓扑结构实现了分压、分频及分流的效果,同时对硬件电路进行设计,100kW/20kHz大功率高频感应加热逆变器设计方案可行有效。

100kW光伏并网逆变器设计方案讲解

100kW光伏并网逆变器设计方案目录1. 百千瓦级光伏并网特点 (2)2 光伏并网逆变器原理 (3)3 光伏并网逆变器硬件设计 (3)3.1主电路 (6)3.2 主电路参数 (7)3.2.1 变压器设计............................................................................. 错误!未定义书签。

3.2.3 电抗器设计 (7)3.3 硬件框图 (10)3.3.1 DSP控制单元 (11)3.3.2 光纤驱动单元 (11)3.3.2键盘及液晶显示单元 (13)3 光伏并网逆变器软件 (13)1. 百千瓦级光伏并网特点2010年全球太阳能光伏发电系统装机容量将达到10000MWp(我国将达到400MWp),2010年以后还将呈进一步加速发展趋势。

百千瓦级大型光伏发电并网用逆变控制功率调节设备,成本低,效率高,容量大,被国内外光伏界公认为是适合大功率光伏发电并网用的最具技术含量、最有发展前景的新一代主流产品,直接影响到未来光伏发电的走向。

百千瓦级大功率光伏并网逆变电源其应用对象主要为大型光伏并网电站,从原理上讲,其并网控制技术与中小功率光伏并网系统的控制技术基本相同,但由于装置容量较大,在技术指标的实现达标和功能设计方面却有较大区别。

在技术指标上,主要会影响:1.并网电流畸变率在系统的额定容量达到一定数量级时,一些存在的技术问题将会逐步暴露并影响到系统的性能指标,其最重要的一点就是并网电流波形畸变率的控制和电流滤波方式。

该系统中的主变压器一般选择为三相Δ/Y型式,且容量较大,此时变压器的非线性和励磁电流对并网电流波形的影响不容忽视,否则会引起并网电流波形的明显畸变和三相电流不平衡。

2.电磁噪声由于是三相桥式逆变结构,受IGBT功率模块的开关频率限制及考虑系统的效率指标,系统的电流脉动要远高于中小功率系统,对电流的滤波和噪声控制需要特别注意,此时对系统的滤波电路设计和并网电流PWM控制方式的研究至关重要。

大功率逆变器的制作方法

大功率逆变器的制作方法大功率逆变器是一种能够将直流电转换为交流电的设备,广泛应用于工业、能源和电力系统等领域。

本文将介绍一种常见的大功率逆变器的制作方法。

1. 设计和选型确定所需的输出功率和输入电压等参数。

根据需求选择适当的逆变器拓扑结构,常见的有全桥、半桥和三电平等。

同时,选定适合的开关元件(如MOSFET、IGBT等)、滤波电感和电容等元件。

2. 确定电路拓扑根据选定的逆变器拓扑,绘制出电路原理图。

根据电路原理图,设计逆变器的控制电路和保护电路。

控制电路主要包括驱动电路和PWM调制电路,用于控制开关元件的导通和关断。

保护电路用于实现逆变器的过流、过压、过温等保护功能。

3. 元件选购和布局根据电路设计,选购适当的元件。

选购时需要考虑元件的额定功率、电压和电流等参数,并确保元件的质量和可靠性。

在布局时,需要考虑元件之间的电气间隙和散热问题,避免元件之间的干扰和过热。

4. PCB设计和制作根据电路原理图,进行PCB设计。

在PCB设计中,需要合理布局元件、导线和焊盘,确保电路的稳定性和可靠性。

设计完成后,可以通过打样或委托专业厂家进行PCB制作。

5. 元件焊接和组装将选购的元件按照PCB上的布局进行焊接。

在焊接过程中,需要注意焊接温度和时间,确保焊接质量。

焊接完成后,进行元件的组装和连接。

6. 调试和测试组装完成后,对逆变器进行调试和测试。

首先,检查电路连接是否正确,确保没有短路和断路。

然后,通过逐步调整和测试,对逆变器进行性能和负载测试。

测试时需要注意安全,避免电击和火灾等危险。

7. 优化和改进根据测试结果,对逆变器进行优化和改进。

可以通过调整控制电路参数、更换元件或改进散热设计等方式,提高逆变器的效率和可靠性。

以上是一种常见的大功率逆变器的制作方法。

制作大功率逆变器需要一定的电路设计和电子技术知识,同时需要注意安全和质量控制。

逆变器的制作过程中,还需要合理选型和布局,以及进行调试和测试。

制作完成后,可以根据实际需求对逆变器进行优化和改进,提高其性能和可靠性。

逆变器自己制作过程大全

逆变器自己制作过程大全逆变器是一种将直流电转换为交流电的电子设备,常用于电池供电的情况下,将直流电能转化为交流电能,以供给各种家电和电子设备使用。

下面是逆变器的自制过程的详细步骤:步骤1:准备材料和工具-涡轮板或其他逆变器原型-整流器、电容器和电阻器等电子元件-锡焊料和焊锡丝-铜线和连接器-线缆和插座-隔热胶带和绝缘胶带-外壳和电路板-钳子、电钻和锉刀等工具步骤2:设计和制作电路图根据自己的需求和材料,设计一个适合的电路图。

电路图包括整流器、滤波器、逆变器和稳压器等电路模块。

步骤3:焊接电子元件按照电路图的要求,将电子元件焊接在电路板上。

首先焊接较小的电子元件,如电容器和电阻器等,然后再焊接较大的元件,如整流器。

步骤4:连接电线和插座使用铜线和连接器,将电子元件连接起来,形成一个完整的电路。

确保电线之间的连接牢固而安全。

步骤5:测试电路将制作好的逆变器连接到电源和负载设备,测试逆变器的工作情况。

检查电压和电流的稳定性以及逆变器的效率。

步骤6:外壳和绝缘将逆变器放入外壳中,使用隔热胶带和绝缘胶带来保护电路和减少散热。

确保逆变器的安全性和可靠性。

步骤7:调整和优化根据测试结果和实际需求,对逆变器进行调整和优化。

可能需要更换电子元件或调整电路参数来提高逆变器的效果。

步骤8:使用和维护使用逆变器时要遵循安全操作规程,并进行定期检查和维护。

逆变器可能会产生高温,因此要确保良好的散热和通风条件。

总结:自制逆变器需要具备一定的电子知识和技能,同时需要耐心和细心。

制作逆变器的过程复杂而且需要专业设备和材料,因此建议对于没有经验的人来说,最好购买现成的逆变器。

如果你是一个电子爱好者或有一定的电子制作经验,那么自制逆变器可以是一个有趣的挑战。

但是请务必注意安全,并在进行制作之前做好充分的准备工作。

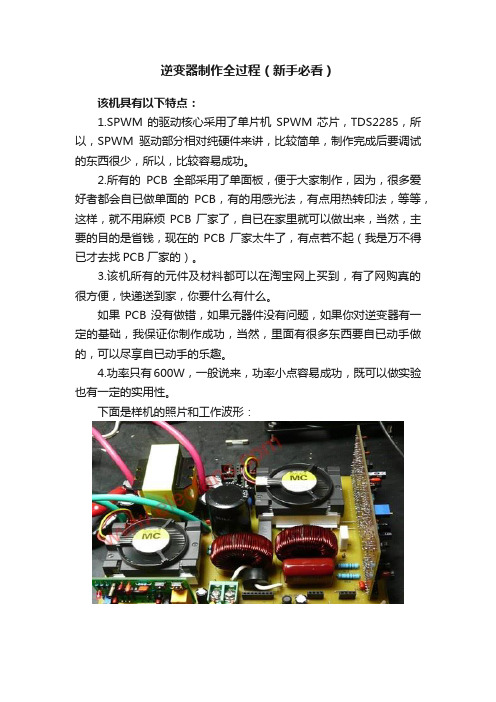

逆变器制作全过程(新手必看)

逆变器制作全过程(新手必看)该机具有以下特点:1.SPWM的驱动核心采用了单片机SPWM芯片,TDS2285,所以,SPWM驱动部分相对纯硬件来讲,比较简单,制作完成后要调试的东西很少,所以,比较容易成功。

2.所有的PCB全部采用了单面板,便于大家制作,因为,很多爱好者都会自已做单面的PCB,有的用感光法,有点用热转印法,等等,这样,就不用麻烦PCB厂家了,自已在家里就可以做出来,当然,主要的目的是省钱,现在的PCB厂家太牛了,有点若不起(我是万不得已才去找PCB厂家的)。

3.该机所有的元件及材料都可以在淘宝网上买到,有了网购真的很方便,快递送到家,你要什么有什么。

如果PCB没有做错,如果元器件没有问题,如果你对逆变器有一定的基础,我保证你制作成功,当然,里面有很多东西要自已动手做的,可以尽享自已动手的乐趣。

4.功率只有600W,一般说来,功率小点容易成功,既可以做实验也有一定的实用性。

下面是样机的照片和工作波形:一、电路原理:该逆变器分为四大部分,每一部分做一块PCB板。

分别是“功率主板”;“SPWM驱动板”;“DC-DC驱动板”;“保护板”。

1.功率主板:功率主板包括了DC-DC推挽升压和H桥逆变两大部分。

该机的BT电压为12V,满功率时,前级工作电流可以达到55A以上,DC-DC升压部分用了一对190N08,这种247封装的牛管,只要散热做到位,一对就可以输出600W,也可以用IRFP2907Z,输出能力差不多,价格也差不多。

主变压器用了EE55的磁芯,其实,就600W而言,用EE42也足够了,我是为了绕制方便,加上EE55是现存有的,就用了EE55。

关于主变压器的绕制,下面再详细介绍。

前级推挽部分的供电采用对称平衡方式,这样做有二个好处,一是可以保证大电流时的二个功率管工作状态的对称性,保证不会出现单边发热现象;二是可以减少PCB反面堆锡层的电流密度,当然,也可以大大减小因为电流不平衡引起的干扰。

简单100W的逆变器电路

简单100W的逆变器电路

来源:hq 作者:_ 浏览:6017 时间:2016-08-10 14:18

标签:

摘要: CD 4047是一款低功耗CMOS稳态/单稳态触发器IC。

在这里,它是有线作为一个非稳态多谐振荡器产生两个脉冲序列0.01S 是180度相位差的IC引脚10和11。

销10被连接到Q1和引脚11的栅极被连接到Q2的栅极。

电阻R3和R4可以防止由各自的MOSFET 的IC装载。

当引脚10是高Q 1导通,电流流过变压器原边的上半部分的输出交流电压的正半占。

当引脚11是高Q2导通,电流流过变压器的初级在相反方向的下半部分,它占的输出交流电压的负半。

下面是使用集成电路CD4047和MOSFET IRF540一个简单的100瓦的逆变器的电路图。

电路简单,成本低,甚至可以上veroboard组装。

CD 4047是一款低功耗CMOS稳态/单稳态触发器IC。

在这里,它是有线作为一个非稳态多谐振荡器产生两个脉冲序列0.01S是180度相位差的IC引脚10和11。

销10被连接到Q1和引脚11的栅极被连接到Q2的栅极。

电阻R3和R4可以防止由各自的MOSFET的IC 装载。

当引脚10是高Q 1导通,电流流过变压器原边的上半部分的输出交流电压的正半占。

当引脚11是高Q2导通,电流流过变压器的初级在相反方向的下半部分,它占的输出交流电压的负半。

逆变器的制作方法

逆变器的制作方法逆变器是一种将直流电转换为交流电的电子设备,广泛应用于太阳能发电系统、汽车电子设备等领域。

本文将介绍逆变器的制作方法。

逆变器的制作需要以下材料和工具:逆变器电路板、电子元件(如IGBT、电容器、电感器等)、焊锡工具、印刷电路板加工工具、电镀池、测试设备等。

制作逆变器的步骤如下:1. 设计电路图:根据逆变器的输入和输出要求,设计逆变器的电路图。

电路图应包括直流输入端、交流输出端、控制电路等部分。

2. 制作印刷电路板:将电路图转化为印刷电路板(PCB)设计文件,并使用印刷电路板加工工具将设计文件印制到铜板上。

然后使用电镀池将印制好的铜板进行电镀,形成电路连接。

3. 安装电子元件:在制作好的印刷电路板上安装电子元件。

首先将电子元件按照电路图的布局放置在印刷电路板上,然后使用焊锡工具将电子元件焊接到印刷电路板上。

根据需要,可以添加散热片、风扇等散热组件。

4. 连接输入输出端口:将直流输入端和交流输出端与逆变器的电路板连接。

通常直流输入端连接电池组或太阳能电池组,交流输出端连接需要供电的设备。

5. 连接控制电路:逆变器通常配有控制电路,用于监测输入和输出电流、电压以及保护逆变器的正常工作。

将控制电路与逆变器电路板连接,并设置合适的控制参数。

6. 进行初步测试:完成逆变器的装配后,进行初步的功能测试。

包括检查输入输出端的电流电压是否符合要求,是否能够正常转换电能。

7. 进行细致调试:根据初步测试的结果,对逆变器进行细致调试。

通过调整控制参数,进一步优化逆变器的性能,确保逆变器能够稳定可靠地工作。

8. 进行长时间负载测试:将逆变器连接到负载设备后,进行长时间的负载测试。

在负载测试中,检查逆变器的工作温度、电流电压波动情况,以及输出电压、频率是否稳定。

9. 进行安全性能测试:进行安全性能测试,包括过载保护、短路保护、过温保护等测试。

确保逆变器在异常情况下能够及时断电保护。

10. 进行环境适应性测试:在不同的环境条件下进行逆变器的测试,包括高温、低温、潮湿等条件。

100wVMOS逆变

100WVMOS管逆变电源来源:未知作者:未知字号:[大中小]本装置电路简单,易于调试,性能可靠,逆变和充电自动转换,带电瓶电量指示。

由于使用了大功率VMOS管,故效率高而成本又较低,适合电子爱好者组装。

工作原理电路工作原理见图1(点击下载原理图)。

VT1和VT2构成多谐振荡器,振荡频率为5Hz。

当电压下降时,为使频率不变,振荡器由稳压管VD1稳压后供电。

多谐振荡器输出输出的方波电压,直接推动VMOS大功率管,经变压器升压后的220V交流电从插座CZ引出。

继电器J1用于逆变和充电的自动转换。

当电网送电时,J1通电,则J1-3接通电网电源,J1-2从变压器T的⑧脚跳到⑤脚,使变压器①、②对0脚产生15V的交流电压,J1-1断开多谐振荡器电源,所以VMOS管栅极电压为零,此时VMOS管相当于二极管,15V交流电经VMOS管全波整流后对电瓶充电。

LED1是充电结束指示,LED2是放电完毕指示。

氖灯LD指示高电压。

当电网送电但电瓶已充足,或虽停电但不需逆变器工作时,关断电源开关S1。

元器件选择与制作元器件清单见下表。

当元件全部焊接完成检查无误时,接通12V电源,这时电路应能起振,用示波器观察VT1、VT2集电极电压波形,调节RP1、RP2使之为50Hz,并且波形对称。

改变电源电压,调节RP3使LED1在电源电压为16.8V时点亮,电源电压在16V以下时熄灭。

调节RP4使LED2在电源电压大于11V时点亮,小于10.5V时熄灭。

2CW17应满足当电源电压在10.5-17V时均能向多谐振荡器提供9V直流电压。

电路其它部分不需调试。

变压器的铁芯截面积应不小于10cm2,绕线数据见图2(绕制数据见上表)。

当③脚和⑧脚加220V交流电时,0-1和0-2端电压为11V;⑦、⑥、⑨、⑩脚是为调节逆变电压而设计的;当③脚与⑤脚加220V 交流电,0-1和0-2端电压为15V,用于对电瓶电量的补充;③脚和④脚加220V 交流电时,0-1和0-2端电压为17V,用于对放电完毕的电瓶进行快速充电。

100kW光伏并网逆变器设计方案.

100kW光伏并网逆变器设计方案目录1. 百千瓦级光伏并网特点 (2)2 光伏并网逆变器原理 (3)3 光伏并网逆变器硬件设计 (3)3.1主电路 (6)3.2 主电路参数 (7)3.2.1 变压器设计........................................................................... 错误!未定义书签。

3.2.3 电抗器设计 (7)3.3 硬件框图 (10)3.3.1 DSP控制单元 (11)3.3.2 光纤驱动单元 (11)3.3.2键盘及液晶显示单元 (13)3 光伏并网逆变器软件 (13)1. 百千瓦级光伏并网特点2010年全球太阳能光伏发电系统装机容量将达到10000MWp(我国将达到400MWp),2010年以后还将呈进一步加速发展趋势。

百千瓦级大型光伏发电并网用逆变控制功率调节设备,成本低,效率高,容量大,被国内外光伏界公认为是适合大功率光伏发电并网用的最具技术含量、最有发展前景的新一代主流产品,直接影响到未来光伏发电的走向。

百千瓦级大功率光伏并网逆变电源其应用对象主要为大型光伏并网电站,从原理上讲,其并网控制技术与中小功率光伏并网系统的控制技术基本相同,但由于装置容量较大,在技术指标的实现达标和功能设计方面却有较大区别。

在技术指标上,主要会影响:1.并网电流畸变率在系统的额定容量达到一定数量级时,一些存在的技术问题将会逐步暴露并影响到系统的性能指标,其最重要的一点就是并网电流波形畸变率的控制和电流滤波方式。

该系统中的主变压器一般选择为三相Δ/Y型式,且容量较大,此时变压器的非线性和励磁电流对并网电流波形的影响不容忽视,否则会引起并网电流波形的明显畸变和三相电流不平衡。

2.电磁噪声由于是三相桥式逆变结构,受IGBT功率模块的开关频率限制及考虑系统的效率指标,系统的电流脉动要远高于中小功率系统,对电流的滤波和噪声控制需要特别注意,此时对系统的滤波电路设计和并网电流PWM控制方式的研究至关重要。

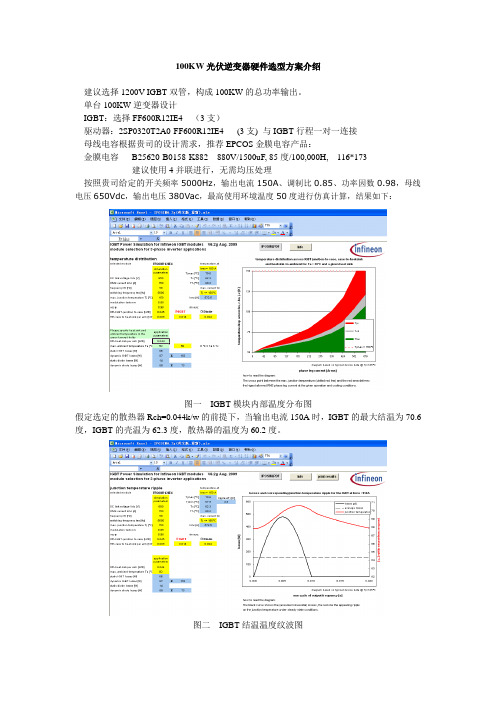

100KW光伏逆变器硬件选型方案介绍

100KW光伏逆变器硬件选型方案介绍建议选择1200V IGBT双管,构成100KW的总功率输出。

单台100KW逆变器设计IGBT:选择FF600R12IE4 (3支)驱动器:2SP0320T2A0-FF600R12IE4 (3支) 与IGBT行程一对一连接母线电容根据贵司的设计需求,推荐EPCOS金膜电容产品:金膜电容B25620-B0158-K882 880V/1500uF, 85度/100,000H, 116*173建议使用4并联进行,无需均压处理按照贵司给定的开关频率5000Hz,输出电流150A、调制比0.85、功率因数0.98,母线电压650Vdc,输出电压380Vac,最高使用环境温度50度进行仿真计算,结果如下:图一IGBT模块内部温度分布图假定选定的散热器Rch=0.044k/w的前提下,当输出电流150A时,IGBT的最大结温为70.6度,IGBT的壳温为62.3度,散热器的温度为60.2度。

图二IGBT结温温度纹波图图二表明,在给定工作条件下,IGBT结温的最大结温,最小结温分别是70.6度和67.9度,温度纹波为2.8度。

图三IGBT损耗结果图三,表示IGBT模块在给定工作条件下,最终的损耗为:230.3W。

其中IGBT的通态损耗为66.1W,开关损耗为86.6W,反并联二极管的通态损耗为14.2W,开关损耗为59.3W,IGBT 内部焊线的损耗为4.22W。

因此,三相逆变器总的损耗P=6*230.3=1381.8W.在输出150A电流时,IGBT的最大结温小于150度,满足使用要求。

说明:实际上许多厂家的并网逆变器采用有并网变压器和无并网变压器并网两种模式,因为无变压器对的输出电压小,对逆变器输出电流的能力较强,因此,仅以无并网变压器为列,逆变器输出电压270V,经过三角转星型变压器转换成380V然后并网。

国家标准考虑的电网波动范围为(-10%~7%),最小持续时间10s,因此并网时候,需要考虑10%的过载情况。