电子镇流器外壳注射模设计

应用PROE设计灯罩注射模具

应用PROE设计灯罩注射模具PROE(也称为PTC Creo)是一种流行的计算机辅助设计(CAD)软件,常用于工业产品的设计。

在本文中,将介绍如何应用PROE设计灯罩注射模具,包括模具设计的工作流程、关键步骤和使用PROE的技巧。

注射模具是一种常见的工业制造工具,用于生产塑料制品。

灯罩作为一种常见的塑料制品,也可以通过注射模具进行生产。

在设计灯罩注射模具之前,首先需要完成灯罩的设计。

设计师可以使用PROE进行灯罩的三维建模和装配。

在PROE中,通过选择合适的工作平面和绘图工具,可以轻松创建灯罩的几何形状。

设计师可以根据需求和审美要求,设计出一个符合要求的灯罩模型。

在建模过程中,可以使用PROE提供的多种工具和功能来实现不同的设计需求。

完成灯罩的三维建模后,接下来需要进行灯罩模具的设计。

灯罩模具是用于制造灯罩的关键工具,它决定了灯罩的细节和质量。

在模具设计过程中,设计师需要考虑以下几个方面。

首先,需要确定灯罩的注射模具型号。

注射模具有不同的类型,如单腔模具、多腔模具、配位模具等。

选择合适的注射模具型号将决定生产效率和制造成本。

其次,需要设计模具的分型面。

分型面是模具用于分离模腔和模芯的表面。

在灯罩模具中,设计师需要确定分型面的位置和形状,以确保模具的正常分模。

接下来,需要设计模具的冷却系统。

冷却系统是模具中的一个重要组成部分,用于控制模具中的温度,并加快注塑工艺中的冷却过程。

设计师需要在模具中合理布局冷却系统,以确保灯罩能够均匀快速地冷却。

此外,模具设计过程还需要考虑模具的开关系统、安装方式和材料选择等。

在PROE中,可以使用各种功能和插件来实现这些设计需求。

例如,可以使用PROE的装配功能来模拟模具部件的装配过程,以确保模具的正常运作。

在完成灯罩模具的设计后,还需要进行模具的验证和优化。

设计师可以使用PROE提供的分析工具来对模具进行结构分析和流动分析。

通过这些分析,可以发现潜在的问题并进行改进。

电源插件壳体注射模设计

电源插件壳体注射模设计陶永亮【摘要】According to the power source plugin shell of molded parts requirement, product 2 - φ1.5mm hole to one-time completed, and 2-φ1.5mm hole around completion in mold parting point forward, to mold movement analysis and design, finish die structure design and manufacturing, the production practice verification, the mould structure design is reasonable, operating feasible, products can meet the requirements of the customers.%根据电源插件壳体塑件的要求,塑件上2-φ1.5mm孔要一次成型,围绕2-φ1.5mm孔的一次成型,提出了模具的分型要点,并对模具动作进行分析,完成了模具的结构设计及制造。

经生产实践验证,模具结构设计合理,操作可行,塑件能满足用户的要求。

【期刊名称】《模具制造》【年(卷),期】2011(000)010【总页数】4页(P93-96)【关键词】插件壳体;注射模;设计及制造【作者】陶永亮【作者单位】重庆川仪工程塑料有限公司,重庆400712【正文语种】中文【中图分类】TQ320.661 引言电源插件壳体用尼龙66,20%增强(20%GFRP66)注射成型,塑件用于摩托车上线路的连接插件用,电源插件壳体塑件如图1所示。

为了显示该塑件在模具中的位置,以塑件主视图为模具部分主视图,其中水平方向有6个0.6×3.5mm黄铜片,垂直方向有4个0.6× 6mm黄铜片,它们在注射后立即插进黄铜片,利用塑件收缩力固定黄铜片,在塑件左端进行接线后,沿斜面上封胶,形成两个插头的作用。

毕业设计说明书opple镇流器外壳冲压模具设计跟仿真加文档

目录1绪论 (2)2冲压工艺 (3)2.1冲压件工艺性分析及冲裁方案的确定 (3)2.1.1零件分析 (3)2.1.2冲压工艺方案确定 (3)3落料模设计 (5)3.1落料件工艺尺寸及模具结构类型 (5)3.1.1毛坯排样 (5)3.1.2冲裁力计算和压力中心计算 (6)3.1.3冲模刃口尺寸及公差计算 (7)3.2确定各主要零件结构尺寸 (9)3.2.1凹模结构设计 (9)3.2.3卸料和出件方式的设计 (9)3.2.4垫板的设计 (10)3.2.5凸模结构设计 (10)3.2.6聚氨酯橡胶的选用 (10)3.2.7定位零件的设计 (10)3.3闭合高度计算 (10)3.4压力机选择 (11)3.4.1模柄确定 (11)3.5 导柱导套选用 (11)3.6模具总装图 (12)3.6.1落料模装配图 (12)3.6.2落料模爆炸图 (12)4冲孔、切舌、胀形复合模设计 (13)4.1冲孔部分设计 (13)4.1.1冲孔凸模形式选择 (13)4.1.2预冲孔直径计算 (13)4.1.3冲孔凸、凹模尺寸计算 (13)4.1.4冲孔定位尺寸计算 (13)4.1.4冲裁力计算 (14)4.1.5主要结构零件尺寸设计计算 (14)4.2胀形部分设计 (14)4.2.1胀形力计算 (15)4.2.2胀形模零件的设计计算 (15)4.3切舌部分设计计算 (15)4.3.1凸模刃口尺寸计算 (15)4.4模具总体结构及压力机的选择 (17)4.4.1模架选择 (17)4.4.2压力机的选择 (17)4.5模具总装图 (18)4.5.1复合模装配图 (18)4.5.2复合模爆炸图 (18)5弯曲模设计 (19)5.1弯曲力计算 (19)5.2弯曲模凸、凹模的设计 (19)5.2.1凸、凹模圆角半径 (19)5.2.2凹模工作部分深度 (19)5.2.3凸、凹模间隙 (19)5.2.4凸、凹模间隙横向尺寸及公差 (19)5.3弯曲模其它零件的设计和选用 (20)5.4压力机选择 (20)5.5模具总装图 (21)5.5.1弯曲模装配图 (21)5.5.2弯曲模爆炸图 (21)6翻孔、切口、弯曲复合模设计 (22)6.1翻孔模部分设计计算 (22)6.1.1翻孔模工艺 (22)6.1.2翻边力计算 (22)6.1.3翻孔模工作部分设计 (22)6.2切口部分设计 (22)6.2.1切口弯曲凸、凹模设计 (23)6.2.2模架选择 (24)6.2.3压力机选择 (24)6.3模具总装图 (25)6.3.1复合模装配图 (25)6.3.2复合模爆炸图 (25)7基于ProE的模具三维仿真加工 (26)7.1 Pro/Engineer软件的介绍 (26)7.2软件在仿真加工中的应用 (26)7.3仿真加工图 (27)7.3.1落料模凸模仿真加工图 (27)8结论 (28)参考文献 (29)致谢 (30)附录 ............................................. 错误!未定义书签。

应用PROE设计灯罩注射模具

毕业设计(论文)题目应用PRO/E设计灯罩注射模具专业机械设计制造及其自动化班级姓名学号指导教师职称2010年 5 月21日应用PRO/E设计灯罩注射模具摘要通过对塑料灯罩注射模具设计的分析以及从审美的角度设计出该塑件的模具。

在整个模具设计过程中,塑件的结构和选材、注塑机的选型及模架的选择固然很重要,但在竞争激烈的当代,要想产品有竞争力,实用性和美观也不容忽视。

基于以上要求,运用RRO/E 三维软件通过一系列的设计如成型零件设计、分型面设计、浇注系统设计、顶出机构设计和冷却系统设计等生成铸模,然后借助于EMX5.0完成整套模具的设计过程。

关键词灯罩;模具设计;注塑机;三维软件。

Design Injection Mold of Lampshade to PRO/EAbstract: Plastic lampshade on the analysis of injection mold design and design aesthetic point of view of the plastic parts. In the mold design process, the plastic parts of the structure and material selection, injection mold machine selection and the mold frame is certainly very important, but in the highly competitive contemporary, practicality and beauty can not be ignored by companies. Based on the above requirements, the product should be designed through a series of molding part design, such as,sub-surface design, gating system design, ejector mechanism design and build the mold cooling system design with the use of RRO / E 3D design software, and then by means of EMX5. 0 to complete the entire mold design process.Keywords: Lamp shade; Mold design; Injection molding machine; 3D Software目录第一章前言...................................................................................................... 错误!未定义书签。

指示灯注射模具设计样稿

指示灯注射模具设计样稿指示灯注射模具设计样稿注射模具是现代化生产制造中必不可少的工具,指示灯注射模具更是制造行业中常见的一种注射模具。

指示灯注射模具是一种用来生产指示灯外壳的模具,用于加工制造各种指示灯、汽车灯、电子产品中的侧柄等,具有广泛的应用范围。

下面介绍一份指示灯注射模具设计样稿,供相关技术人员和制造企业参考。

模具名称:指示灯注射模具模具材料:优质特殊钢,如SKD61等模具尺寸:680mm x 680mm x 650mm模具重量:1000kg模具工艺:1.钢材选用:模具材料采用优质特殊钢材,如SKD61等,具有强度高、硬度高、磨削性强、温度变形小等优点。

2. 确定尺寸:根据所需要生产的指示灯外壳样品,确定模具尺寸、结构、开模方式、注塑压力等参数,然后进行模具设计。

3. 模具设计:模具设计包括模具结构设计、模具零部件设计、模具加工工艺设计、注塑工艺参数计算等。

在设计过程中,还需结合制造成本、制造周期、模具使用寿命及维护成本等因素综合考虑,确定模具设计方案。

4. 模具制造:按照设计方案进行模具制造。

制造过程中要采用先进的机械设备和工艺,确保模具尺寸精度、表面质量和机械强度达到设计要求,可在生产过程中保持稳定性并且经久耐用。

5. 模具调试:模具制造完成后进行模具调试验证,检查流道、顶针等零部件的精度以及开模、关模动作的协调性和效果等。

调试结束后,确保模具能够正常的生产加工指示灯外壳样品。

6. 模具维护:由于注塑模具经常使用,因此需要定期进行维护保养,及时更换损坏的零部件,保证模具使用效率和寿命。

指示灯注射模具的优点:(1)结构合理:设计科学合理、注塑工艺参数合理,可在注塑过程中避免产品材料挤出现象,保证产品的良品率。

(2)精度高:模具零件精度高,模具调试合理,可以获得高精度的指示灯外壳产品。

(3)使用寿命长:模具材料采用优质特殊钢材,强度高、硬度高、磨削性强、使用寿命长,可大量生产符合要求的指示灯外壳产品。

电子镇流器外壳注射模设计-任务书

5.按规定的格式编写设计说明书,字数不少于5000个汉字,要求表述清楚,整洁规范;按国家标准绘制图样,采用计算机辅助设计软件设计、出图,图纸量不少于1.5张零号图纸

毕业论文(设计)的内容与技术参数

内 容:1. 编写设计说明书。

2. 绘制电子镇流器外壳塑料模具的零件及装配图。

江西农业大学毕业论文(设计壳注射模具设计

学生姓名

院(系)

工学院

专业班级

指导教师

职称

高级实验师

学历

大专

毕业论文(设计)的要求

1.了解塑料成型过程中的物理、化学变化及塑料的组成、分类极其性能。

2.了解塑料成型的基本原理和工艺特点,正确分析成型工艺对模具的要求。

3.掌握注塑成型模具对模具的要求。了解模具专用加工设备。

学生签名年月日

指导教师签名年月日

院长(主任)签名年月日

技术参数:1.电子镇流器外壳塑料件一个。

2. 材料为ABS。

毕业论文(设计)工作计划

1.查阅技术文献,参观生产现场,了解注塑件的生产工艺过程。

2.制定模具总体设计方案,绘制模具草图。

3.电子镇流器外壳注射模的设计计算,绘制模具的零件图、部装图和总装图,编写设计说明书。

接受任务日期2012年12月10日要求完成日期2013年5月10日

大功率电子镇流器封装设备的多层集成与模块化设计研究

大功率电子镇流器封装设备的多层集成与模块化设计研究大功率电子镇流器是一种重要的电力电子设备,广泛应用于工业、交通和家庭等领域。

为了提高其性能和可靠性,大功率电子镇流器封装设备的多层集成与模块化设计研究成为了一个热门的课题。

一、电子镇流器封装设备的发展背景和意义大功率电子镇流器作为现代电力系统的重要组成部分,其性能和可靠性对电力系统的正常运行起着至关重要的作用。

随着电力系统要求的不断提高,大功率电子镇流器设备也面临着更高的要求。

与传统的电力设备相比,大功率电子镇流器具有功率密度高、响应速度快等优势。

然而,由于电子元件的封装和散热等问题,其可靠性和稳定性也成为了瓶颈。

因此,研究如何实现大功率电子镇流器的多层集成和模块化设计成为了亟需解决的问题。

这一研究意义主要体现在以下几个方面:1. 提高功率器件的集成度:通过多层集成设计,减小电子元件之间的互连距离,提高功率器件的集成度,从而提高设备的性能和可靠性。

2. 降低封装体积和重量:采用多层集成和模块化设计,能够减小电子镇流器的封装体积和重量,方便设备的安装和维护。

3. 提高散热效果:多层集成设计能够合理布局散热结构,提高散热效果,降低设备的工作温度,提高设备的可靠性。

二、大功率电子镇流器封装设备的多层集成设计1. 整体设计思路大功率电子镇流器封装设备的多层集成设计需要综合考虑功率模块、驱动电路、控制电路和保护电路等因素,在保证设备性能和可靠性的前提下,实现功率器件的高密度集成和模块化设计。

2. 功率模块设计功率模块是大功率电子镇流器的核心部分,其设计需要考虑功率器件的选型和布局,散热结构的设计,以及互连等因素。

在功率器件的选型方面,需要综合考虑功率密度、效率和工作温度等因素,选择适合高功率应用的元件。

在功率器件的布局方面,需要合理安排元件的位置和互连方式,以便实现高密度集成和优化散热效果。

3. 驱动电路和控制电路设计驱动电路和控制电路是保证大功率电子镇流器正常工作的重要部分,其设计需要兼顾驱动能力和稳定性。

一种高性能电子镇流器的设计

间计算 公式为 :

Tp e Vc r l n ! e I p e h r e KC r r= p e g Cc / c r C a g = I r pe

收稿 日期 :0 6 4—2 第一作者 2 0 —0 7

陈寿才 男 4 1岁 硕 士 高g _ 程师 t- r

维普资讯

7 )内部集成有 电源管理 、 压控振荡器 ( C )预热准备 、 v 0、 过流检 测、 口电平检测 、 窗 控制逻辑及输 出驱动器等 电路 。

2 应 用 电路 设计

2 1 复 合型 E 滤波器 电路 . MI

二极 管 D 整 流和电容 C 滤波提供 。 1 6

2 2 2 预热过程 、.

1 0

ቤተ መጻሕፍቲ ባይዱ

山

西

电

子

技

术

20 0 6年

C r 选为 0 0 7 F时 , pe .4 t  ̄ 预热时 间 Tpe 为 l。预热 频 r约 s

5 )外 围电路简单 , 元件数量少 , 成本较低 ; 6 )采用 1 DI 4脚 P或 S P封 装 , O 所有 引脚均有 E D保 S

护功能 :

当电子镇流器接通 AC供 电线 路后 , 电流将从 D C总线 经启动 电阻 对 电容 C 充 电。 当 C 1 1上 的充 电 电压升 至 器件 V C脚的导通 门限电平 (4 V) , C 1 ±1 时 I C开始工作并进 入预热阶段 。至此 ,C工作 电流由扼 流圈 的次级绕组 经 I

本 电路采用 复合 型 E 滤波 器 电路 如图 1 MI 所示 。E MI 滤波器所用滤波 电容 ( 2 C ) C 、 4 由于要 长期 、 连续地 承受 电源 电压的作用 , 选用 耐压为交 流 2 5 的“ 2级 安规 电容 。接 7V x”

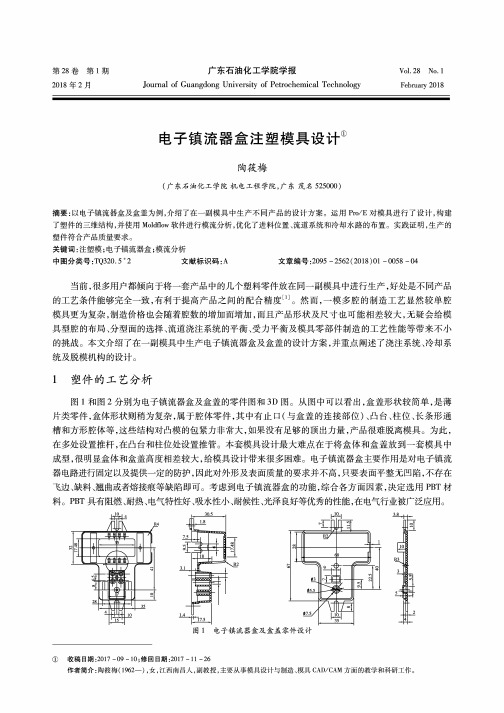

电子镇流器盒注塑模具设计

第28卷第1期广东石油化工学院学报Vol.28 N o.l 2018 年 2 月Journal of Guangdong University of Petrochemical Technology February 2018电子镇流器盒注塑模具设计®陶筱梅(广东石油化工学院机电工程学院,广东茂名525000)摘要:以电子镇流器盒及盒盖为例,介绍了在一副模具中生产不同产品的设计方案。

运用Pm/E对模具进行了设计,构建 了塑件的三维结构,并使用Moldflow软件进行模流分析,优化了进料位置、流道系统和冷却水路的布置。

实践证明,生产的 塑件符合产品质量要求。

关键词:注塑模;电子镇流器盒;模流分析中图分类号:TQ320.5 +2 文献标识码:A文章编号:2095 -2562(2018)01 -0058 -04当前,很多用户都倾向于将一套产品中的几个塑料零件放在同一副模具中进行生产,好处是不同产品 的工艺条件能够完全一致,有利于提高产品之间的配合精度[1]。

然而,一模多腔的制造工艺显然较单腔 模具更为复杂,制造价格也会随着腔数的增加而增加,而且产品形状及尺寸也可能相差较大,无疑会给模 具型腔的布局、分型面的选择、流道浇注系统的平衡、受力平衡及模具零部件制造的工艺性能等带来不小 的挑战。

本文介绍了在一副模具中生产电子镇流器盒及盒盖的设计方案,并重点阐述了浇注系统、冷却系 统及脱模机构的设计。

1塑件的工艺分析图1和图2分别为电子镇流器盒及盒盖的零件图和3D图。

从图中可以看出,盒盖形状较简单,是薄 片类零件,盒体形状则稍为复杂,属于腔体零件,其中有止口(与盒盖的连接部位)、凸台、柱位、长条形通 槽和方形腔体等,这些结构对凸模的包紧力非常大,如果没有足够的顶出力量,产品很难脱离模具。

为此,在多处设置推杆,在凸台和柱位处设置推管。

本套模具设计最大难点在于将盒体和盒盖放到一套模具中 成型,很明显盒体和盒盖高度相差较大,给模具设计带来很多困难。

电子镇流器盒注塑模具设计

浇口位置:选择合适的浇口位置, 保证熔体流动顺畅

浇口数量:根据产品结构,选择合 适的浇口数量

添加标题

添加标题

添加标题

添加标题

浇口尺寸:根据产品尺寸和重量, 选择合适的浇口尺寸

浇口冷却:保证浇口冷却均匀,防 止熔体凝固过快,影响产品质量

冷却通道设计:合理布局,保证冷却效果 冷却水路设计:确保水流畅通,避免堵塞 冷却温度控制:设定合适的冷却温度,避免过热或过冷 冷却时间控制:根据模具大小和材料特性,设定合适的冷却时间

烯等

金属:不锈钢、 铝合金、铜合金

等

陶瓷:氧化铝、 氧化锆等

复合材料:玻璃 纤维、碳纤维等

特殊材料:耐高 温、耐腐蚀、耐

磨损等

考虑因素:成本、 加工性能、使用 寿命等

添加标题

确定模具设计需求: 了解客户需求,确定 模具类型、尺寸、材 料等

添加标题

设计模具结构:根据 需求设计模具结构, 包括型腔、型芯、浇 口、顶出机构等

高效精密注塑成型技术的应用 领域

高效精密注塑成型技术的发展 趋势与展望

材料选择: 使用可回 收、可降 解的材料, 减少对环 境的影响

设计优化: 通过优化 设计,减 少材料浪 费,降低 生产成本

节能减排: 采用节能 技术,降 低生产过 程中的能 耗和排放

循环利用: 设计可拆 卸、可回 收的模具, 提高材料 的利用率

添加标题

绘制模具图纸:根据 设计结构绘制模具图 纸,包括模具总装图、 零件图、装配图等

添加标题

模具加工:根据图纸 进行模具加工,包括 数控加工、电火花加 工、线切割加工等

添加标题

模具装配:将加工好 的模具零件进行装配, 形成完整的模具

添加标题

大功率继电器外罩注射模设计

大功率继电器外罩注射模设计

姜伯军

【期刊名称】《模具制造》

【年(卷),期】2018(018)002

【摘要】介绍了大功率继电器外罩材料的合理选用,该塑件注射模浇注系统设计对注射成型的多因素比较,模温控制对塑件成型的质量分析,以及模具的总装结构设计.【总页数】3页(P30-32)

【作者】姜伯军

【作者单位】江苏常州明顺电器有限公司 213015 江苏常州

【正文语种】中文

【中图分类】TQ320.66

【相关文献】

1.蚊香燃烧器外罩注射模设计 [J], 王罕

2.电连接器外罩注射模设计 [J], 王巍;马田

3.果汁机外罩壳注射模设计 [J], 刘庆东

4.云台外罩多抽芯机构注射模设计 [J], 胡宏伟;肖国华

5.轿车后视镜外罩注射模设计 [J], 游思坤

因版权原因,仅展示原文概要,查看原文内容请购买。

镇流器装配模的设计

镇流器装配模的设计

招惠玲;何凌

【期刊名称】《锻压技术》

【年(卷),期】1997(22)5

【摘要】板料弯曲时 ,弯曲角度为1 80°的零件的成形较为困难。

现设计了一套采用铰链式凸模的镇流器装配模 ,能较好地解决镇流器壳边1 80°弯曲的难题。

【总页数】2页(P53-54)

【关键词】镇流器;装配模;弯曲

【作者】招惠玲;何凌

【作者单位】湛江海洋大学工程学院;湛江高压电器厂

【正文语种】中文

【中图分类】TM923.61;TG385.2

【相关文献】

1.镇流器自动装配线及E片进料压装设计 [J], 孟玉明;华顺明;王晓军;张雷;陈俊华

2.基于装配式的铝模深化设计研究与应用 [J], 苏国活;李光灿;种肖岳

3.基于SolidWorks的斜孔钻模设计及虚拟装配 [J], 孙淑婷

4.微小塑料铰链模内装配注射模设计 [J], 祝铁丽;董红军;刘永云

5.支持Top-down设计的冲裁模装配图设计 [J], 刘全坤;刘克素;王雷刚;邓小琳因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要塑料成型制品是以塑料为主要结构材料经成型加工获得的制品,又称塑料制件,简称塑件。

塑料成型制品应用广泛,特别是在电子仪表、电器设备、通信工具、生活用品等方面获得大量应用。

如各种受力不大的壳体、支架、机座、结构件、装饰件等;建筑用各种塑料管材、板材和门窗异型材;塑料中空容器和各种生活用塑料制品等。

塑料制件的主要加工方法是塑料成型加工。

塑料成型是将各种形态的塑料原料(粉状、粒状、熔体或分散体)熔融塑化或加热达到要求的塑性状态,在一定压力下经过要求形状模具或填充到要求模具模腔内,待冷却定型后,获得要求形状、尺寸几性能塑料制件的生产过程。

其特点是生产制品形状尺寸稳定,可实现连续生产,一模多件生产,生产效率高。

常用的塑料成型工艺有注射成型、压缩成型、中空成型等,注射成型是塑料模塑成型的一种主要成型方法。

注射成型技术出现了许多新的工艺方法,如无流道凝料注射成型、热固性塑料注射成型、排气注射成型、反应注射成型以及多品种塑料的共注射成型。

关键词:塑料制件;注塑成型;AbstractPlastic molding plastic products is the main structural material obtained by forming products, also known as plastic parts, plastic parts for short. Plastic molding products are widely used, especially in the electronic instruments, electrical equipment, communication tools, daily necessities, such as a large number of applications received. such as a large shell, frame, base, structural parts, decorative parts; all kinds of plastic pipe used in construction, sheet metal and profile windows and doors; hollow plastic containers and plastic products such as life.The main processing of plastic parts are made of plastic processing method. Plastic molding is to various types of plastic raw materials (powder, granular, melt or dispersion) plastics melt or heating plastic to meet the requirements of state, to a certain shape under pressure after a request to the requirements of mold or mold-filled cavity, stereotypes to be cooling after it has been requested the shape, size, number of properties of plastic parts of the production process. Characterized by the shape of the production of dimensionally stable products, can realize continuous production, more than one mode of production, high productivityCommon type of plastic molding processes are injection molding, compression molding, Blow Molding and so on, plastic injection molding is a molding method of forming a major. Injection molding technology there are many new technical methods, such as material non-condensate flow injection molding, thermoset plastic injection molding, the exhaust injection molding, reaction injection molding, as well as the total number of varieties of plastic injection moldingKey words: Plastic parts; Injection molding;目录摘要 (I)Abstract (II)目录.............................................................................................................................. I II 1 绪论.. (1)1.1 设计进程 (1)1.2 设计内容 (1)1.3 设计目的 (2)2 模具设计 (3)2.1产品工艺性分析 (3)2.1.1 材料性能分析 (3)2.1.2 结构工艺性分析 (3)2.1.3 成型特性分析 (3)2.1.4 ABS成型条件分析 (3)2.2 注射机的选择 (4)2.2.1 注射机的选择 (4)2.2.2 注射量校核 (5)2.2.3 注射压力校核 (5)2.2.4 锁模力校核 (5)2.2.5 模板安装尺寸 (5)2.3 确定模具基本结构 (6)2.4 浇注系统设计 (6)2.4.1 浇注系统的选择原则 (6)2.4.2 主流道设计 (6)2.4.3 浇口设计 (7)2.4.4 冷料穴的设计 (8)2.4.5 分流道的设计 (8)2.5 分型面及型腔布置 (9)2.5.1 分型面的形式 (9)2.5.2 分型面的选择原则 (9)2.5.3 分型面的选择 (9)2.5.4 型腔数目的确定 (9)2.6 排溢系统设计 (9)2.7 成形零件的结构及其设计 (10)2.7.1 型芯和型腔具体结构设计 (10)2.7.2 型腔、型芯工作尺寸的计算 (11)2.7.3 型腔壁厚计算 (12)2.7.4 确定型腔、型芯的结构及固定方式 (13)2.8 脱模机构设计 (13)2.8.1 设计原则 (13)2.8.2 脱模斜度 (13)2.8.3 脱模力的计算 (14)2.8.4 推杆脱模机构 (14)2.8.5 复位装置设计 (14)2.9 合模导向机构的设计 (14)2.9.1 导向机构的作用 (14)2.9.2 导柱结构设计 (15)2.9.3 导套结构设计 (15)2.10 冷却装置的设计 (15)2.10.1 设计原则 (15)2.10.2 水道的确定 (15)2.11 模具的的校核 (15)2.11.1 模具厚度校核 (15)2.11.2 开模行程的校核 (16)3 设计小结 (17)参考文献 (18)致谢 (19)1 绪论1.1 设计进程模具是工业生产中使用极为广泛的重要工艺装备,采用模具生产制品及零件,具有市场效率高,节约原材料,成本低廉,保证质量等一系列优点,是现代工业生产的重要手段和主要发展方向。

塑料制品已进入到人们生活的各个领域,电器的很大部分都采用塑料制品。

塑料以其密度小、机械性能好等优点独领风骚,未来的世界必将是塑料的世界,而模具是塑料工业的基石。

本次毕业设计,在蒋育华老师的精心指导下,通过对电子镇流器外壳注射模的设计,深入学习了Proe,掌握了注射模具设计的一般方法、模具制造的专用设备及注射机的工作原理,为今后工作打下了坚实的基础。

本次设计历时5周,进程如下:第一周、在指导老师的带领下去工厂参观,了解产品的注塑过程和模具的制造方法,初步知道在设计过程中所需注意的问题;第二周、彻底弄清自己的具体工作,设计所要达到的要求。

计算数据,确定每个零件用什么材料、热处理。

第三周、用Proe对产品进行开模,完成三维造型。

第四周,对各个零件出工程图,整理资料并编写设计说明书;第五周、交指导教师审阅,并作修改,最后定稿。

最后,由于水平有限,加之经验不足,疏漏和错误之处在所难免,恳请各位老师指正。

1.2设计内容消声器外壳注射模具,对产品设计一副注射模具。

如下图所示:图1 电子镇流器外壳设计模型1.3 设计目的1、掌握注射模设计的一般方法。

2、了解注射机的工作原理。

3、了解模具加工方法。

4、进一步掌握设计的一般方法,熟练设计的一般过程。

5、基本掌握proe和cad机械绘图软件。

2 模具设计2.1产品工艺性分析2.1.1 材料性能分析所设计产品采用的材料为ABS,全称为丙烯腈-丁二烯-苯乙烯共聚物,英文名全称Acrylonitrile-butadiene-styrene。

ABS为热塑性材料,其密度为1.03~1.07g/cm3,抗拉强度30~50Mpa,抗弯强度41~76Mpa,收缩率为0.3~0.8%,常取0.5%。

该材料综合性能好,冲击强度高,尺寸稳定,易于成型,耐热和耐腐蚀性能也较好,并有良好的耐寒性。

2.1.2 结构工艺性分析零件壁厚基本均匀,所有壁厚均大于塑件的最小壁厚1mm,根据pro/e模拟分析,注射成型时不会发生填充不足现象。

2.1.3 成型特性分析1)其吸湿性强,塑料在成型前必须充分预热干燥,其含水量应小于0.3%。

2)流动性中等,溢边值0.04mm。

3)塑料的加热温度对塑件的质量影响较大,温度过高易于分解(分解温度为250℃)。

成型时宜采用较高的加热温度(模温50~80℃)和较高的注射压力。

2.1.4 ABS成型条件分析注射机类型:柱塞式、螺杆均可密度:1.03~1.05g/cm3收缩率:0.003~0.008预热:80~85°C料筒温度:前段150~170°C中段165~180°C后段180~200°C喷嘴温度:170~180°C模具温度:50~80°C注射压力:60~100Mpa成型时间:注射时间:20~90s高压时间:0~5s冷却时间:20~120s总周期:50~220s2.2 注射机的选择2.2.1 注射机的选择一个产品的质量为10.5克,根据以下公式,选择注射机的最大注射量:K G公≥NG件+G废式中K=0.8N为型腔数量G公为注射机公称注射量G件为产品重量G废为各部分冷料的质量估算浇注系统的质量G废,根据浇注系统的初步设计方案进行估算G废克, 由于根据设计要求和加工的经济性取N=1,则:=5.628≥(2x10.5+11.356)x1.25 =40.445gG公也就是说注射机的注射量要大于40.445g,参照《模具设计与制造简明手册》选择公称注射量为60㎝3的注射机,机型为XZ-60/40,也就是说这台注射机的公称注射量为大约为60克。