内外饰DFMEA-37 汽车副仪表板后饰板总成

内外饰DFMEA-31 汽车仪表板出风口总成

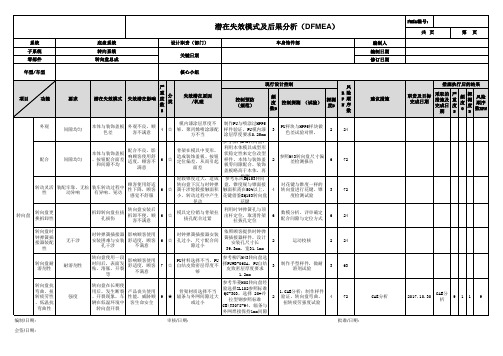

系 统 :子 系 统 :设计职责:零 部 件 :编 制 人:车型年/项目:

核心小组 :

3、严重度等级、分类与严重度对应关系、发生频度等级、探测度等级分别见附表一中图表1,图表2、图表3、图表4。

4“DFMEA清单”中每个“零部件DFMEA编号”需超链接至对应DFMEA的sheet表中,每个sheet表右上角中需附带返回键,返回键需超链接至“DFMEA清单”。

(修订):

1、DFMEA编制时,严格按照每个因素的填写说明进行编制,RPN值已输入函数关系,直接生成。

2、只有修改设计才能降低严重度等级,增加设计确认、验证工作只能减少探测度,通过修改设计来消除或控制一个或多个失效模式的起因、机理来降低频度。

一种失效模式仅有一个严重度。

关键日期:

DFEMA日期(编制):

设计潜在失效模式及影响分析(DFMEA)

共1 页第 1 页

DFMEA编号:。

DFMEA设计潜在失效模式及后果分析(Nanjing) 2013-09

G9

G8

G7

G6

G5

G4

G3

G2

G1

DFMEA策划 创建团队

输入

• 项目信息; • 项目时间进度; • 开发团队信息。

2013-9

输出

• DFMEA的零件清单; • 实施计划; • 核心团队的支持成员。

21

二. DFMEA策划及准备 STEP 2 – 创建团队 (G9-TG0)

牵头及负责人:DRE

设计潜在失效模式 设计潜在失效模式 及后果分析 DFMEA 及后果分析 DFMEA

2013-9

第一部分:FMEA发展和介绍 第二部分:DFMEA策划及准备 第三部分:DFMEA分析和实施 第四部分:注意事项和常见问题 第五部分:范例学习讨论

2013-9

2

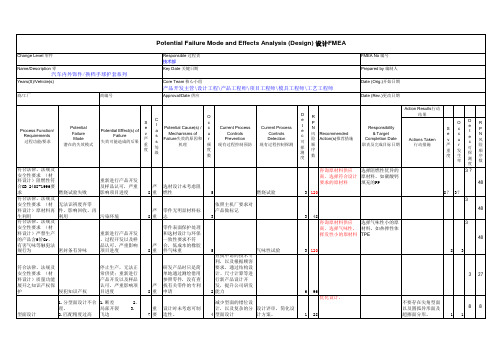

一. FMEA发展和介绍 FMEA概念 Potential Failure Mode & Effect Analysis 潜在 “失效模式及后果分析”的首字母缩写 FMEA是一种普遍且重要的可靠性分策划及准备 DFMEA逻辑流程图:准备和实施

调研 以往的 失效模式 定义分析 范围: 方块图

准备 实施

潜在失效 后果 针对各 功能识 别潜在 失效模 式

严重度(S) 解决 问题 降低 风险

创建 DFMEA 团队

识别功能 需求

潜在失效 起因/机理

频度(O)

建议 措施

策划:确 定范围和 时间进度

G8 项目启动

G7 方案批准

G6 项目批准

G5 工程发布

G4

G3

G2

G1

战略立项

产品和 预试生产 试生产 正式投产 工艺验证

产品开发阶段:TG0 ~ TG2数据发布 工程发布 TG0发布 前期策划 DFMEA分析 确定 清单计划 DFMEA TG1版完成 DFMEA TG2版完成 DFMEA ESO版完成 TG1发布 失效分析和预防 TG2发布 根据验证结果更新 动态更新

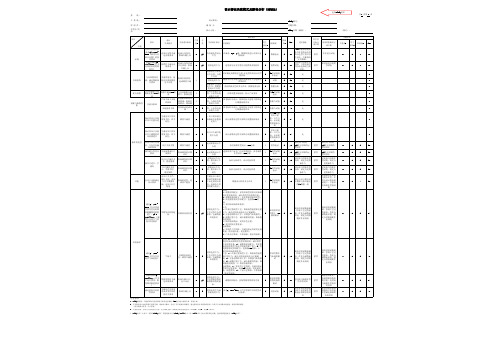

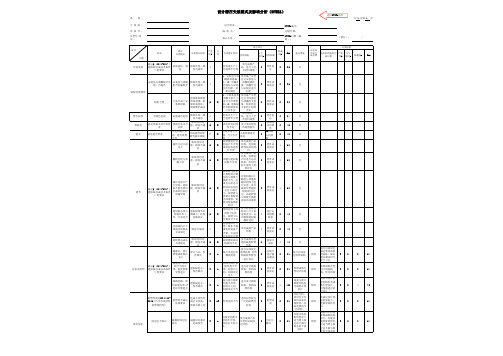

汽车内外饰件DFMEA潜在设计失效模式和后果分析

可制造性差7重要10在客户允许的情况下,降低设计要求结合过往设计及实践经验。

2140在降低标准的情况下,进行手板试制验证。

CAE软件分析应力,应力集中点将之分散设计。

38372结构设计卡扣强度不够 1.断裂7严重尾端最好加强筋链接 或者增加加强筋4依照成功实绩通过CAE数据分析和手板验证384卡脚优化卡脚优化52440卡接失效7严重卡脚过短或电镀后发脆8依照成功实绩通过CAE数据分析和手板验证2112增宽增长卡脚,增加加强筋增宽增长卡脚,增加加强筋34448支撑面设计不合理装饰盖无法装配到位6严重装饰盖与包胶主体配合间隙设计不合理。

7依照以往设计经验通过CAE数据分析和手板验证3126定位点设计不合理定位失效8严重定位点无支撑3设计时考虑纵向间隙精度不够以往经验,设计评审6144定位过紧或过松6严重定位处间隙设计公差不合理4设计时未考虑定位是否为活动或固定。

结合以往经验,重新设计,设定公差范围372表面缩痕5重要考虑定位设计的壁厚10减小卡脚或筋的厚度经验判断3150减小卡脚或筋的厚度减小卡脚或筋的厚度28348电镀设计电镀层厚度设计为考虑产品无法装配7严重镀层过厚,导致产品偏大3设计产品时,考虑镀层厚度设计评审 ,检讨以往缺陷。

363卡脚易断7严重装饰盖电镀时卡脚由于镀层是金属,缺少弹性。

6设计时考虑电镀区域的控制,对有缺陷或装配点,不再电镀。

或者增加卡脚长度,来增加卡脚的弹性局部功能区域去电镀,增加卡脚长度284装配设计弹簧强度不够按钮不能到位8重要设计时未考虑弹性系数和弹性强度。

4设计时考虑弹簧的弹性系数和强度。

通过C AE分析验证4128导向不到位导向角度或者滑块长度不够5重要设计时只考虑实际的功能长度,为考虑过盈配合5设计按钮时考虑按钮的功能性过盈配合设计时考虑滑块的角度,并通过CAE模拟分析375卡扣强度不足断裂,折弯8严重设计时未考虑材料特性,可以适当考虑卡扣和卡脚的距离来增加装配时,卡脚的曲弹数4增加卡扣卡脚间的距离,提高卡脚的曲弹率可以通过设计评审,结合以往的经验,进行设计264卡扣装配强度不稳定产品安装有异响7严重1.卡扣与装配体之间有间隙2.与软胶面配合有间隙4设计时考虑卡扣与装配体的配合设计以往经验,设计评审256操纵杆插拔力不合理操纵杆装配偏紧或偏松5重要对包胶材料特性无深入了解4通过先做CAE 模拟分析,在进行产品设计评审,C AE分析360防错设计换档装饰盖安装设计导致安装时装反。

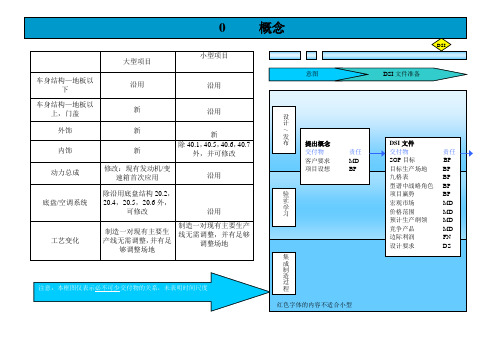

上海通用泛亚整车开发流程

责任 DS DS DS

责任 DS DS

项目管理

项目

交付物

责任

项目合同

VL

采购计划

PU

质量目标确认

QA

经济分析

FN

供应商定点

PU

2 开发

ExpPT

DSO VCC PSVSR

SVSR CVER

PQRR

CSO CS CSO

TA

整车集成 交付物

VDS MPL VTS/SOR Z&L 模型 初始装配数模

DS

iMAN

1,2,3,产品数据管理系统 4

通用汽车公司产品管理系统。

100%IVER KPC

3

集成车工程发布

节点。集成下车设计的 100%T2 发布。包括除长制造周期零件外所有的零件, 以及项目沿用件。

EN

1,2,3

关键产品特性

交付物 。关键产品特性是指其可能的变化会极易影响产品满意程度(不包含 安全/法规要求),如尺寸配合、功能、性能、耐久性、装备、外观或影响工艺 EN

成

时间。

ME

2,3,4

全球产品技术描述 系统

通用汽车公司产品数据库。

ICD

2,3 产品接口控制文件 交付物。用于促进交流和定义不同子系统之间接口以及要求的工程文件。 EN

IDR

2,3

首次数据发布

节点。表面数据发布节点(UG 缝合面)。未确定的曲面数据,并以完成圆角、

倒角以及 UG 实体数模所需的其它特征。

AD

设计意图

设计方案 交付物 效果图/渲染图 油泥模型/USB 竞争车对比表 造型主题数模

责任 DS DS DS DS

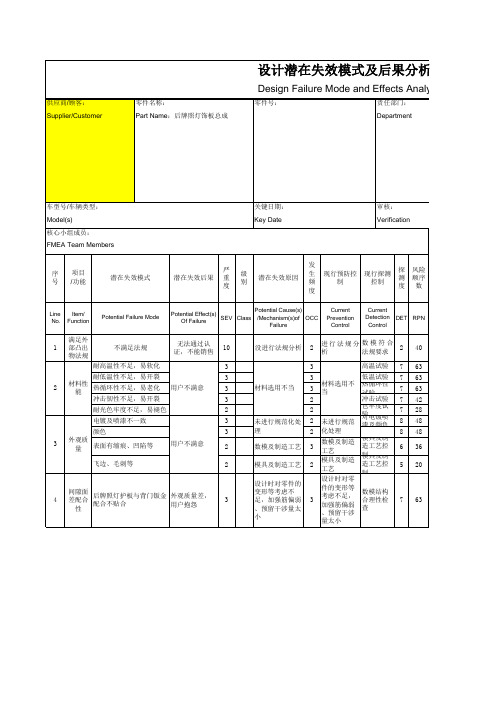

DFMEA - 车身附件 - 后牌照灯饰板总成

未进行规范 化处理 数模及制造 工艺 模具及制造 工艺 设计时对零 件的变形等 考虑不足, 加强筋偏弱 、预留干涉 量太小

3

外观质 表面有缩痕、凹陷等 量 飞边、毛刺等

用户不满意

2 2

4

间隙面 后牌照灯护板与背门钣金 外观质量差, 差配合 配合不贴合 用户抱怨 性

3

3

7

63

后果分析(D-FMEA)

2

材料性 热循环性不足,易老化 能 冲击韧性不足,易开裂 耐光色牢度不足,易褪色 电镀及喷漆不一致 颜色

耐低温性不足,易开裂 用户不满意

3 3 2 3 3

材料选用不当

3 2 2

未进行规范化处 理 数模及制造工艺 模具及制造工艺 设计时对零件的 变形等考虑不 足,加强筋偏弱 、预留干涉量太 小

2 2 3 2

Potential Cause(s) /Mechanism(s)of OCC Failure

Current Prevention Control

Current Detection Control

DET RPN

1

满足外 部凸出 物法规

不满足法规 耐高温性不足,易软化

无法通过认 证,不能销售

10 3 3

供应商

车身工程中心 FMEA编号: No.

fects Analysis (D-FMEA)

审核:

编制人: Compiled By 日期(编制): Compile Date 日期(修改): Amend Date 措施结果/Action Results 建议措施 责任部门 责任目 标完成 日期 新 严 重 度 新 频 度 新 探 测 度 新风 险顺 序数

设计潜在失效模式及后果分析(D-FMEA)

汽车车身饰件DFMEA-转向盘总成

配合不良,影 响顾客使用舒 适度,顾客不

满意

6

☆

骨架在模具中变形, 造成装饰盖板、按钮 定位偏差,从而引起

面差

利用本体模具成型形 状稳定性来定位改型 样件,本体与装饰盖 板零间隙配合,装饰 盖板略高于本体,再

2

参照M43转向盘尺寸偏 差检测报告检E测Q153转向

或过小

参考华菱H08转向盘经 验选择ZL102参照标准 QC-303,选择 20#冷

拉型钢参照标准 CB\T3078-94,辐条与 外网焊接保持1mm间隙

2

1.CAE分析;制作样件 验证,转向盘弯曲、 扭转疲劳强度试验

4

72

审核/日期:

批准/日期:

CAE分析

FMEA编号: 共页

第页

措施执行后的结果

职责及目标 完成日期

无干涉 耐溶剂性

强度

时钟弹簧插接器 影响顾客使用

安装困难与安装 舒适度,顾客

孔干涉

不满意

6

☆

时钟弹簧插接器安装 孔过小,尺寸配合间

隙过小

依照顾客提供时钟弹 簧插接器样件,设计

安装孔尺寸长 39.3mm,宽31.1mm

2

运动校核

2 24

转向盘使用一段 时间后,表面发 粘、溶胀、开裂

等

影响顾客使用 舒适度,顾客

转动灵活 性

装配牢靠,无松 动异响

装车转动过程中 有异响、晃动

顾客使用舒适 性下降,顾客

感觉不舒服

6

☆

转向盘下沉与时钟弹 盘,锥度规与锥面接 簧干涉轮毂接触面积 触面积需在50%以上, 小,转动过程中产生 花键借鉴EQ153转向盘

4

对花键与锥度一样的 转向盘进行花键、锥

整车(内外饰)开发流程图

核心文件:项目可行性分析报告

标志物 项目开发指令 (产品开发指令或项目启动指令)

②标志 物定义

由公司经营管理委员会批准的关于某一具体产品的项

目立项。指令任命项目经理、项目组成员,明确定义项目 的背景、开发基础、市场定位、项目开发目标、预算、生 产纲领、SOP 时间等。

16/50

二、P1节点介绍

产品开发流程

①

按DVP&R设计验证样车已完成规定的试验项目,发现的

节点定义 问题已查明原因,产品更改方案获得批准。

标志物 设计验证样车 (核查评审报告)

②标志物

用样件控制计划制造出来的,验证结果符合P设计要求

定义 的整车。

34/50

二、P4节点介绍

产品开发流程

③

骡子车试制(MULE):

为达到验证设计意图(可行驶动力总成,底盘系统,仪表板 梁,座椅,空调/动力总成冷却,带功能线束,需要的电子模块) 的目的而使用初始数模、中间数模制造的车架系统。

目的研究。

标志物 新项目研究指令

标志物 定义

由公司项目管理委员会批准的关于某一具体产品开始

具体研究(新项目建议和可行性研究)的指令,指令明确 项目的研究负责人、完成时间以及项目的简单介绍。

14/50

产品开发流程

目录

一、新产品开发流程总体介绍 二、奇瑞车型开发项目节点介绍

P0、P1、P2、P3、P4、P5、P6、P7、P8、P9

3/50

产品开发流程

目录

一、新产品开发流程总体介绍 二、奇瑞车型开发项目节点介绍

P0、P1、P2、P3、P4、P5、P6、P7、P8、P9 ① 节点定义 ② 标志物定义 ③ 示意图 ④ 供应商介入要点

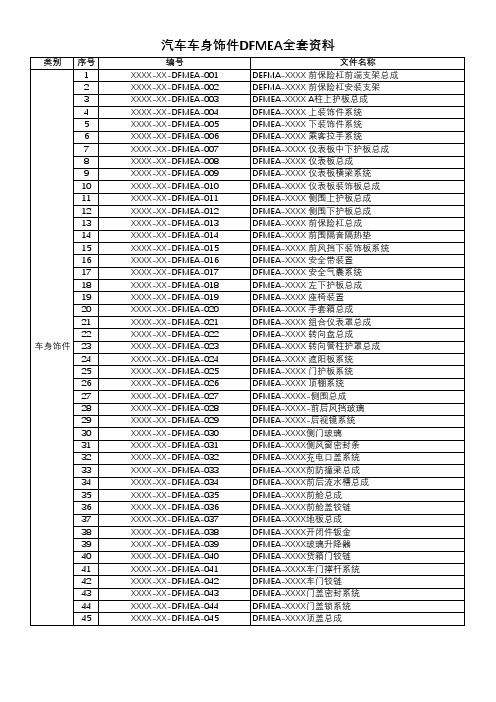

汽车车身饰件DFMEA全套资料

类别序号编号文件名称1XXXX-XX-DFMEA-001DEFMA-XXXX 前保险杠前端支架总成2XXXX-XX-DFMEA-002DEFMA-XXXX 前保险杠安装支架3XXXX-XX-DFMEA-003DFMEA-XXXX A柱上护板总成4XXXX-XX-DFMEA-004DFMEA-XXXX 上装饰件系统5XXXX-XX-DFMEA-005DFMEA-XXXX 下装饰件系统6XXXX-XX-DFMEA-006DFMEA-XXXX 乘客拉手系统7XXXX-XX-DFMEA-007DFMEA-XXXX 仪表板中下护板总成8XXXX-XX-DFMEA-008DFMEA-XXXX 仪表板总成9XXXX-XX-DFMEA-009DFMEA-XXXX 仪表板横梁系统10XXXX-XX-DFMEA-010DFMEA-XXXX 仪表板装饰板总成11XXXX-XX-DFMEA-011DFMEA-XXXX 侧围上护板总成12XXXX-XX-DFMEA-012DFMEA-XXXX 侧围下护板总成13XXXX-XX-DFMEA-013DFMEA-XXXX 前保险杠总成14XXXX-XX-DFMEA-014DFMEA-XXXX 前围隔音隔热垫15XXXX-XX-DFMEA-015DFMEA-XXXX 前风挡下装饰板系统16XXXX-XX-DFMEA-016DFMEA-XXXX 安全带装置17XXXX-XX-DFMEA-017DFMEA-XXXX 安全气囊系统18XXXX-XX-DFMEA-018DFMEA-XXXX 左下护板总成19XXXX-XX-DFMEA-019DFMEA-XXXX 座椅装置20XXXX-XX-DFMEA-020DFMEA-XXXX 手套箱总成21XXXX-XX-DFMEA-021DFMEA-XXXX 组合仪表罩总成22XXXX-XX-DFMEA-022DFMEA-XXXX 转向盘总成23XXXX-XX-DFMEA-023DFMEA-XXXX 转向管柱护罩总成24XXXX-XX-DFMEA-024DFMEA-XXXX 遮阳板系统25XXXX-XX-DFMEA-025DFMEA-XXXX 门护板系统26XXXX-XX-DFMEA-026DFMEA-XXXX 顶棚系统27XXXX-XX-DFMEA-027DFMEA-XXXX-侧围总成28XXXX-XX-DFMEA-028DFMEA-XXXX-前后风挡玻璃29XXXX-XX-DFMEA-029DFMEA-XXXX-后视镜系统30XXXX-XX-DFMEA-030DFMEA-XXXX侧门玻璃31XXXX-XX-DFMEA-031DFMEA-XXXX侧风窗密封条32XXXX-XX-DFMEA-032DFMEA-XXXX充电口盖系统33XXXX-XX-DFMEA-033DFMEA-XXXX前防撞梁总成34XXXX-XX-DFMEA-034DFMEA-XXXX前后流水槽总成35XXXX-XX-DFMEA-035DFMEA-XXXX前舱总成36XXXX-XX-DFMEA-036DFMEA-XXXX前舱盖铰链37XXXX-XX-DFMEA-037DFMEA-XXXX地板总成38XXXX-XX-DFMEA-038DFMEA-XXXX开闭件钣金39XXXX-XX-DFMEA-039DFMEA-XXXX玻璃升降器40XXXX-XX-DFMEA-040DFMEA-XXXX货箱门铰链41XXXX-XX-DFMEA-041DFMEA-XXXX车门撑杆系统42XXXX-XX-DFMEA-042DFMEA-XXXX车门铰链43XXXX-XX-DFMEA-043DFMEA-XXXX门盖密封系统44XXXX-XX-DFMEA-044DFMEA-XXXX门盖锁系统45XXXX-XX-DFMEA-045DFMEA-XXXX顶盖总成车身饰件汽车车身饰件DFMEA全套资料。

汽车内外饰产品论文设计质量论文

汽车内外饰产品论文设计质量论文【摘要】DFMEA在汽车内外饰品设计过程中具有非常重要的作用,能够将产品存在的潜在故障进行预防和控制,提高产品的设计质量。

此外,通过DFMEA对设计内容的分析,可以对整个设计过程进行监督和跟踪,对产品的设计质量进行全面的监控,保证设计流程的规范性,从而提高产品的设计质量。

另外,DFMEA技术的使用,还能保证设计在规定时间内完成,从而保证产品设计的整个开发流程顺利进行。

汽车内外饰品是整车装饰产品之一,因此,其质量的好坏同汽车的销售等具有直接的影响,因此,只有更好的提高产品的质量,才能提高自身的效益。

本文主要介绍的是DFMEA在对汽车内外饰品质量控制方面的应用,并对其同设计质量之间的关系进行了简单的介绍。

在进行实际项目的开发时,通过将实验数据和产品进行检验,发现DFMEA 能够很好的控制汽车内外饰品的设计质量,增加企业的经济效益。

1 DFMEA介绍在DFMEA中,FMEA是一种系统化的团队活动,主要是用来对产品的潜在故障进行分析,找到其在使用中的主要影响,然后,将发现的产品潜在故障进行排序,将产品分为不同的质量等级,此外,还可以将存在故障的产品进行故障减轻等工作,提高产品的质量。

而在产品的整个生产过程中,DFMEA都在对产品的设计故障和影响进行分析,这个检测是贯穿整个生产过程的,因此,能够更好的保证产品的质量。

2 DFMEA在设计质量控制中的应用2.1 DFMEA在项目开发前期中的应用在项目开发的前期,DFMEA使用非常的广泛,涉及到的项目有11项之多,而在这些工作项目中,又由两个方面组成:首先,从DFMEA 数据库中根据项目的开发需要提取相应的数据,因为这些数据都是对以往合格产品的记录,大部分已经进行相应的检验,在进行新产品的开发时,可以将这些数据直接进行使用。

然后是按照相应的技术要求,对于数据库中不存在的数据进行相应的分析,并将得到的结果记录在表格中。

这样,这一步骤就基本完成了。

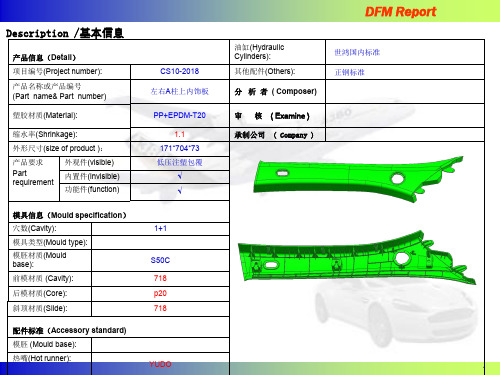

汽车左右A柱上内饰板DFM

10

产品变更(Part change)

DFM Report

此R角太小,布容易击穿,建议加大 到R5以上(前期沟通试模后修改)

先保持数据状态,后 期试模后视情况而定

11

出模斜度(Draft Anger)

A

A

DFM Report

1mm厚布

注塑成型后二次反包

SECTION:A-A ok

12

出模斜度(Draft Anger)

红色粗线为1MM厚布,注塑 成型后 二次加工用刀具切除 孔内多余布料

需改多少,可否将数据改完发给我看下

SECTION:A-A ok

9

出模斜度(Draft Anger)

DFM Report

A

A

0.5mm

所有蓝色骨位未拔模,建议单边拔 模减胶0.1mm左右

5mm

ok

ok

为防止表面缩水,建议此三个柱子

减胶做火山口

18

东莞银泉模具制造有限公司

DFM Report

外观件(visible) 内置件(invisible) 功能件(function)

CS10-2018 左右A柱上内饰板

PP+EPDM-T20 1.1

171*704*73 低压注塑包覆

√ √

DFM Report

油缸(Hydraulic Cylinders): 其他配件(Others):

分 析 者 ( Composer)

A

A

DFM Report

刀具 布

SECTION:A-A

红色面周圈布无法反 包,建议反拔出后模, 请确认是否OK?

需改多少,可否将数据改完 发给我看下

红色粗线为1MM厚布,注塑 成型后 二次加工用刀具切除

汽车车身饰件DFMEA-组合仪表罩总成

☆

撞距离要求

100mm

驶员造成更多伤

组合仪表罩总成视野

组合仪表罩 总成不可遮 挡仪表可视

区域

组合仪表在视野 可视范围内不被 遮挡,视野清晰

仪表视野遮挡

看不清仪 表,影响驾 驶员安全性

和舒适性

8

☆

可靠耐久性/可靠性/环 境条件/温度湿度

组合仪表罩 总成

高温变形翘曲, 轮廓和曲面歪斜 仪表板系统及其 、高温接合面分 子系统需要在 离、高温气泡、 95%的车辆使用 粉化、渗出、缩 温度和湿度条件 孔、高温纹理消 下功能可靠 失、高温装饰层 膨胀、高温变形 、功能失效低温

间隙定义不合理

相互配合结构符合BP 规范IP-11021

数据评审/设 3 计校核/实车 2

验证

1、节点审

核,M2节点

3

仪表板系统对M1数据进

3

行评审确认

组合仪表罩总成卡子 卡紧力不够,卡口结 构未按照数据调整到

位

1、概念设计时,此项 校核不充分 2、设计评审

设计时未考虑组仪表 设计时做好组合仪表 罩总成单独拆卸空间 罩单独拆DMU校核

齐

灰边

怨

4

☆

组合仪表罩总成 组合仪表罩总成

与组合仪表配合 与组合仪表间隙

规避摩擦异响

不合理

间隙小产生 摩擦异响

4

☆

组合仪表罩 总成满足紧 固良好的要

求

组合仪表罩总成 禁锢良好

组合仪表罩总成 禁锢不良,组合

仪表罩易晃动

舒适度不 佳,影响内 饰质量评价

4

☆

组合仪表罩 总成

组合仪表罩总成 在不拆卸仪表板 条件下具备维修

要求

组合仪表罩要拆 卸仪表板才能维

FMEA-左A柱上护板总成

用手册设计 合理选用材

3

汽车产品中 有毒有害物

料

质的限量要

求进行检测

R

按HJ/T400-

2007车内挥

按

发性有机物

材料选用不当

2005/673/EC 3 和醛酮类物

设计

质采样测定 方法进行检

测

R

A柱尺寸过大

参考标杆车 设计,CAE分 3 析

CAE分析, 样车评价

参考标杆车

A柱布局位置不合理 设计,CAE分 2

及塑料件设

分模线外露

计规范进行 设

2

样件验证

计,Benchmar

k比对设计

按内外饰件

外表面卡扣座处发白

及塑料件设 计规范进行

2

样件验证

设计

按内外饰件

表面有拉伤或拉白

及塑料件设 计规范进行

2

样件验证

设计

按内外饰件

有缩痕影响外观

及塑料件设 计规范进行

2

样件验证

设计

和顶棚搭接间隙不均匀

Benchmark比 对设计

2005气味标准 大于3级

害乘员健康

8

要求)

满足GB11552- 1999《轿车内 部凸出物》和 ECE R21法规要 求

不满足GB11552- 1999《轿车内部凸 出物》和ECE R21 法规要求

碰撞时乘员受 到伤害

9

铅、汞、镉、六价

有毒有害物质 超标

铬含量超标:不满 足QCC JT098-2008 危害乘员健康 汽车产品中有毒有

实验验证

实验验证 实验验证

R 材料阻燃性差,水平燃烧 参考材料选

速率超过100mm/分钟 用手册设计

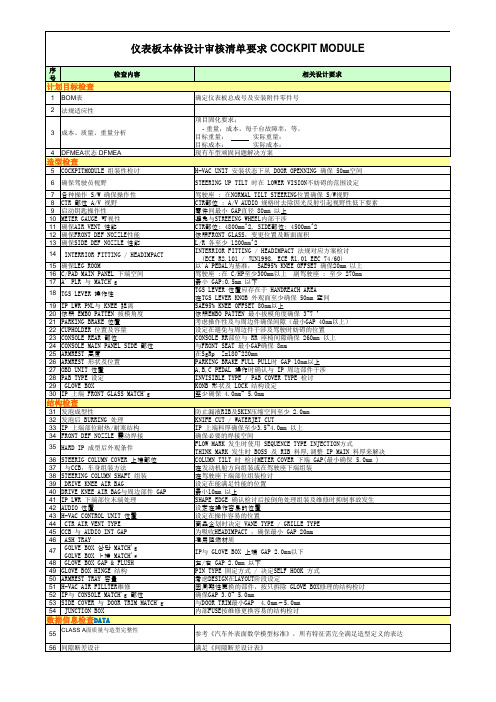

仪表板本体设计审核清单要求IP CHECK LIST

39 DRIVE KNEE AIR BAG

40 DRIVE KNEE AIR BAG与周边部件 GAP

41 IP LWR 下端部位末端处理

42 AUDIO 位置

43 H-VAC CONTROL UNIT 位置

44 CTR AIR VENT TYPE

45 CCB 与 AUDIO INT GAP

46 ASH TRAY

防止漏液RIB及SKIN压缩空间至少 2.0mm KNIFE CUT / WATERJET CUT IP 上端料厚确保至少3.5~4.0mm 以上 确保必要的焊接空间 FLOW MARK 发生时使用 SEQUENCE TYPE INJECTION方式 THINK MARK 发生时 BOSS 及 RIB 料厚,调整 IP MAIN 料厚来解决 COLUMN TILT 时 检讨METER COVER 下端 GAP(最小确保 5.0mm ) 在发动机舱方向组装或在驾驶座下端组装 在驾驶座下端部位组装检讨 设定在能满足性能的位置 最小10mm 以上 SHAPE EDGE 确认检讨后按倒角处理组装及维修时抑制事故发生 设定在操作容易的位置 设定在操作容易的位置 商品企划时决定 VANE TYPE / GRILLE TYPE 为吸收HEADIMPACT ,确保最小 GAP 20mm 适用阻燃材质

制造工艺性检查

ECE R2.101 / JUN1998, ECE R1.01 EEC 74/60 / /

66 发泡成形性检讨 67 确认是否侵犯专利 68 新技术及新工艺适用方案 69 SKIN 成型方法 70 PAB撕裂线加工工艺

最小'R'及拔模角度检讨 需确认专利公证 确保品质培育方案 PVC 成型, PSM 成型中选择校核 (商品企划阶段选定) HOT KNIFE 方式 , LASER SCORING方式中选择校核

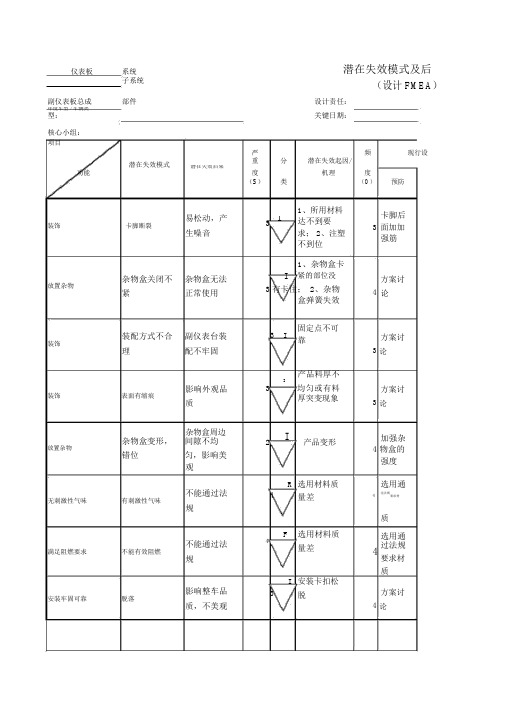

DFMEA_副仪表板总成_-仪表板

仪表板系统 潜在失效模式及后子系统(设计 FMEA ) 副仪表板总成 部件设计责任: 年度车型 / 车辆类型:关键日期: 核心小组:项目严 频 现行设 潜在失效模式重 分 潜在失效起因/ 功能 潜在失效后果机理 度 度 (S ) 类 (O ) 预防 易松动,产 装饰卡脚断裂 生噪音杂物盒关闭不 杂物盒无法 放置杂物紧 正常使用 装配方式不合 副仪表台装 装饰理 配不牢固 影响外观品 装饰表面有缩痕 质杂物盒周边杂物盒变形, 间隙不均 放置杂物 错位 匀,影响美 观不能通过法 无刺激性气味 有刺激性气味 规 不能通过法 满足阻燃要求不能有效阻燃 规 影响整车品 安装牢固可靠 脱落 质,不美观 1、所用材料 3 I 达不到要 求; 2、注塑 不到位1、杂物盒卡 I 紧的部位没 3有卡住;2、杂物盒弹簧失效 3 I 固定点不可靠 产品料厚不 I3 均匀或有料厚突变现象 2I 产品变形R 选用材料质 4 量差 F 选用材料质 4 量差 I 安装卡扣松 3 脱卡脚后 3 面加加 强筋 方案讨 4 论方案讨 3 论 方案讨 3 论 加强杂 4 物盒的 强度 选用通4过法规要求材质选用通 过法规 4 要求材 质方案讨 4 论式及后果分析(设计 FMEA)FMEA编号 NO:页码:第1页共1页编制人:( 修FMEA日期(编制):订)现行设计控制探风措施执行结果险 R测责任及目标顺 P 建议措施采取的度完成日期序 N SODRPN 探测(D)措施数工程验证545工程验证336工程验证327CAE分析436工程验证432设计评审580设计评审464断面分析224。

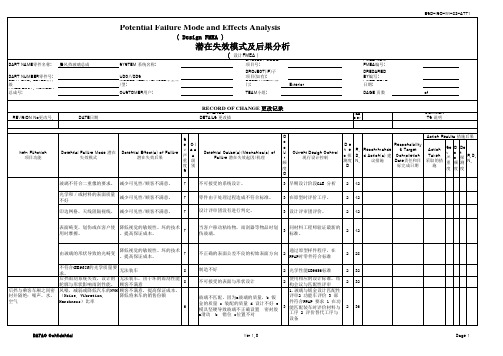

DFMEA_后风挡玻璃总成_backlite_SGM

DATE日期

Potential Failure Mode and Effects Analysis

( Design FMEA )

潜在失效模式及后果分析

SYSTEM 系统名称:

UMPOCD/EVLPPYESAR/VEHICLE车型年 /型:

( 设计FMEA )

PROJECT CODE 项SU目B号: PROJECT(IF)子 项DE目PA(如RT有M)E: NT部 门:

8

后挡与乘客车厢之间密 风噪,减弱或降低汽车的NVH 顾客不满意,提高保证成本,

封并隔绝:噪声,水, (Noise, Vibration,

降低将来车的销售份额

空气

Harshness)比率

6

不正确的表面公差不良的初始表面方向

2

通过原型样件程序,在 PPAP时零件符合标准

2 28

制造不好

2 光学性能GB9656标准

2

36

a滑动 b 错位 c位置不对

工序 2 评价替代工序与

设备

PATAC Confidential

Ver 1.0

Page 1

PART NAME零件名称: 后风挡玻璃总成

PPAARRTT NENUGM.BLEERV零EL件零号件: 级 FINAL ASSY. NUMBER 总成号:

REVISION No更改号.

PART NAME零件名称: 后风挡玻璃总成

PPAARRTT NENUGM.BLEERV零EL件零号件: 级 FINAL Байду номын сангаасSSY. NUMBER 总成号:

REVISION No更改号.

DATE日期

Potential Failure Mode and Effects Analysis

内外饰DFMEA-14 遮阳板

系 统 :子 系 统 :设计职责:零 部 件 :编 制 人:车型年/项目:

核心小组 :

(修订):/

关键日期:DFEMA日期(编制):

设计潜在失效模式及影响分析(DFMEA)

共 1 页第 1 页

DFMEA编号:

1、DFMEA编制时,严格按照每个因素的填写说明进行编制,RPN值已输入函数关系,直接生成。

2、只有修改设计才能降低严重度等级,增加设计确认、验证工作只能减少探测度,通过修改设计来消除或控制一个或多个失效模式的起因、机理来降低频度。

一种失效模式仅有一个严重度。

3、严重度等级、分类与严重度对应关系、发生频度等级、探测度等级分别见附表一中图表1,图表2、图表3、图表4。

4“DFMEA清单”中每个“零部件DFMEA编号”需超链接至对应DFMEA的sheet表中,每个sheet表右上角中需附带返回键,返回键需超链接至“DFMEA清单”。

汽车车身饰件DFMEA-前围隔音隔热垫

不能有效阻燃

不能通过法规

车辆运行过程中,泥 巴石子敲击挡泥板产 消费者不满 生噪音

4

所选用的材质质量差

按法规要求选用材 质

4

严控产品质量

3

36

小组评估、快件验 证

4 挡泥板材料选择不合理 审核/日期:

参考成熟车型,建 议采用PP+PET+PP 5 软质材料Biblioteka 设计校核480

小组评估、快件验 证

批准/日期:

(试

4

挡泥板安装结构标准件选择 不合理,卡扣卡接力不够, 螺栓拧紧力矩不够灯

参考成熟车型,设 计校核

5

设计校核

编制人 编制日期 修订日期

FMEA编 号:

共 1页

第 1页

风

探 测 度 D

R险 P 顺 建议措施 N序

数

措施执行后的结果

职责及目 标完成日

期

采取的措施 及完成日期

严 重 度

S

频 度 O

探 测 度 D

驾驶室温度太高

3

隔热垫太不薄

参考样车

2

隔热性能验证

3

36

小组评估、快件验 证

驾驶室噪音太大

4

隔热垫太不薄

参考样车

3

隔音效果验证

3

36

小组评估、快件验 证

不能通过法规

4

所选用的材质质量差

按法规要求选用材 质

4

严控产品质量

3

36

小组评估、快件验 证

满足阻燃 要求

N V H

满足NVH 要求

降噪

编制/日期: 会签/日期:

系统 子系统 零部件 车型/年型

项目

汽车内外饰产品设计中DFMEA的作用分析

【 文献标 识码 】 B

【 文章编号 】 2 0 9 5 — 2 0 6 6 ( 2 0 1 4 ) 1 4 — 0 3 1 3 — 0 2

定 与 产 品 设计 相 关 的 潜在 失 效模 式 . 分析失效后果及其起 因. 确 定 消 除 和减 少潜 在 失 效发 生机 会 的措 施 .并 将 全 过 程 文 件

2 D F M E A概述

F ME A 也 就 是 故 障模 式影 响 分 析 的 缩 写 。 F M E A 常 被 用 来 对产 品 设 计 或 过 程 的 潜 在 故 障 进 行 分 析 和 评 价 ,然 后 再 对 所 分 析 的故 障按 照 一 定 顺 序 进 行 排 序 以确 定 故 障 的 各 个 等 级 . 最后 采 取 适 当的 措施 来减 轻 或 者 除 去 这 些 潜在 故 障 。D F ME A 是在 F ME A 的基 础 上 产 生的 .是 贯 穿 整 个 产 品 各 个 阶 段 的 系

D F ME A 即潜 在 设 计 失 效 模 式 及 后 果 分 析 , 一般 在 出现 需 生 的 可 能性 。 频度的大小可以分“ l 一1 0” 级. 用 以估 计 发 生 频度 要新设计 、 新技 术或新过程 . 以及 需 要 对 已有 的 设 计 ( 含 已有 的相 对级 别 。 为尽 可 能 防止 失效 模 式 的发 生和 探 测 失 效模 式 F ME A) 进行修 改 . 或 者需将现有 的设计 ( 含 已有 F ME A) 用 于 及 其 起 因 , 必 须进 行 现 行 过 程 控 制 。 包括 防错 , 统计过程控制 , 新环境 、 场 所 或 应 用等 情 况 下 . 可 以通 过 D F ME A 来进 行 设 计 过程 后 评 价 等 。通 常 考 虑 的 过 程 控 制 为预 防和 探 测 。探 测度 和开发。 将 其 应 用 到 汽 车 内外饰 产 品 设 计 中 , 其 主 要 目标 是 确 ( D) 是 指 用设 计 控 制 中所 列 的 最佳 探 测 控 制 。 评 估设 计缺 陷被

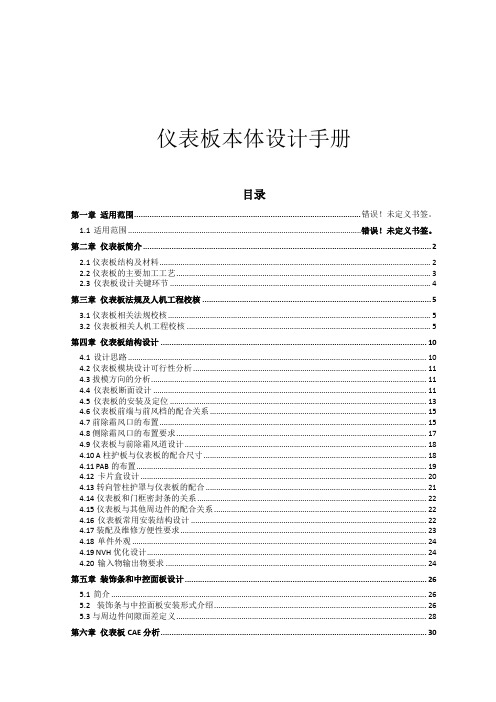

仪表板设计手册

仪表板本体设计手册目录第一章适用范围....................................................................................................... 错误!未定义书签。

1.1适用范围 ............................................................................................................... 错误!未定义书签。

第二章仪表板简介 .. (2)2.1仪表板结构及材料 (2)2.2仪表板的主要加工工艺 (3)2.3仪表板设计关键环节 (4)第三章仪表板法规及人机工程校核 (5)3.1仪表板相关法规校核 (5)3.2仪表板相关人机工程校核 (5)第四章仪表板结构设计 (10)4.1设计思路 (10)4.2仪表板模块设计可行性分析 (11)4.3拔模方向的分析 (11)4.4仪表板断面设计 (11)4.5仪表板的安装及定位 (13)4.6仪表板前端与前风档的配合关系 (15)4.7前除霜风口的布置 (15)4.8侧除霜风口的布置要求 (17)4.9仪表板与前除霜风道设计 (18)4.10A柱护板与仪表板的配合尺寸 (18)4.11PAB的布置 (19)4.12卡片盒设计 (20)4.13转向管柱护罩与仪表板的配合 (21)4.14仪表板和门框密封条的关系 (22)4.15仪表板与其他周边件的配合关系 (22)4.16仪表板常用安装结构设计 (22)4.17装配及维修方便性要求 (23)4.18单件外观 (24)4.19NVH优化设计 (24)4.20输入物输出物要求 (24)第五章装饰条和中控面板设计 (26)5.1简介 (26)5.2装饰条与中控面板安装形式介绍 (26)5.3与周边件间隙面差定义 (28)第六章仪表板CAE分析 (30)6.1静态刚度分析要求 (30)6.2模态分析要求 (31)6.3耐热分析要求 (31)6.4头碰分析要求 (31)6.5膝碰分析要求 (32)6.6模流分析 (32)第七章仪表板DTS (32)第八章仪表板技术要求及DV实验 (36)8.1仪表板技术要求 (36)8.2DV试验 (37)第九章仪表板DFMEA (39)第二章仪表板简介2.1仪表板结构及材料仪表板因其得天独厚的空间位置,使愈来愈多的操作功能分布于其中,除反映车辆行驶基本状态外,对风口、音响、空调、灯光等控制也给予行车更多的安全和驾驶乐趣。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

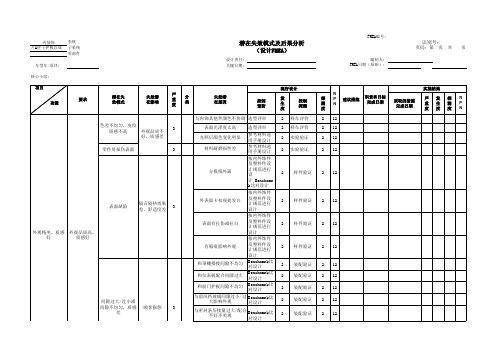

系 统 :子 系 统 :设计职责:零 部 件 :编 制 人:车型年/项目:

核心小组 :

关键日期:

DFEMA日期(编制):

设计潜在失效模式及影响分析(DFMEA)

共 页第 页

DFMEA编号:

1、DFMEA编制时,严格按照每个因素的填写说明进行编制,RPN值已输入函数关系,直接生成。

2、只有修改设计才能降低严重度等级,增加设计确认、验证工作只能减少探测度,通过修改设计来消除或控制一个或多个失效模式的起因、机理来降低频度。

一种失效模式仅有一个严重度。

3、严重度等级、分类与严重度对应关系、发生频度等级、探测度等级分别见附表一中图表1,图表2、图表3、图表4。

4“DFMEA清单”中每个“零部件DFMEA编号”需超链接至对应DFMEA的sheet表中,每个sheet表右上角中需附带返回键,返回键需超链接至“DFMEA清单”。