白车身质量块安装点动刚度分析与优

白车身扭转刚度分析及优化_翁洋-13

白车身扭转刚度分析及优化翁洋张伟(上海汽车集团股份有限公司技术中心,上海,200804)摘要:白车身结构是否具备合理的静态扭转和弯曲刚度对于提升整车的结构耐久和NVH性能是至关重要的。

不同的车型,刚度的目标值也不同。

车身结构的刚度值可以通过试验或者有限元分析得到,使用有限元方法来模拟白车身刚度试验,通过试验结果来验证有限元分析的正确性。

BIW Torsion Stiffness Analysis & OptimizationAbstract:Adequate static torsion stiffness of BIW is essential for better overall durability and NVH performance. Stiffness targets vary for different vehicles. The stiffness can be evaluated experimentally and analytically. The FE results can be used to correlate CAE to testing data.引言在小型乘用车设计开发中,对车身结构设计进行有限元分析计算是有效缩短产品开发周期、节约产品开发及实验费用、提高产品可靠性的重要技术手段。

因此车身的扭转和弯曲刚度作为衡量车身设计的一项重要条件,对其进行准确的分析计算成为设计开发中的一项不可缺少的重要内容。

为了和白车身刚度试验结果对比,分析中所需的零件需要和试验一致。

可以通过优化软件进行DOE分析,并根据分析结果调整对产品性能起主要作用的参数进行优化设计。

建立有限元模型本文所涉及的有限元模型采用Hypermesh进行前处理。

网格模型由Quard4、Tria3单元以及相应的焊接单元构成,并且单元质量符合指定的建模标准。

模型结构如图所示白车身结构网格模型边界条件后减震塔约束3个方向的自由度,前横梁中心约束5个方向的自由度。

基于有限元的白车身模态刚度CAE分析及其优化

摘要汽车工业发展到今天,汽车车身已成为影响其各种性能的最大组成部分之一,特别是轿车车身,它在很大程度上决定了汽车的商品价值和销售市场。

近几十年来,人们对汽车的安全性、舒适性、经济性、可靠性和耐久性的要求越来越高;由于能源的紧缺和激烈的汽车市场竞争,又迫使汽车要实现轻量化并尽可能降低成本,因而引发材料工程与制造业巨大的变化,并促使设计理念和设计方法不断改进。

有限元法是关于连续体的一种离散化的数值计算方法,亦即在力学模型上近似的数值方法,它在车身结构分析中发挥着重要的作用。

本论文利用先进的CAE技术,以某轿车白车身为主要研究对象,在Hyperworks软件下,建立了轿车白车身详细有限元模型,进行白车身自由模态分析、扭转工况和弯曲工况下的白车身刚度分析,以检测白车身是否满足基本的模态刚度要求。

并利用CAE 软件进行白车身钣金件的优化,以达到轻量化的目的,提高白车身的经济性和安全性,满足市场需求。

关键词:白车身模态刚度Hyperworks 优化备注:因要遵循公司保密条约,本论文数据已处理。

Modal and Stiffness Analysis and OPtimizationon Body-in-whiteof Car Based on Finite Element MethodAbstractAutomobile industry development today, the body has become the various properties of the largest part of the car body, in particular, it largely determines the value of the goods and the sale market of automobile. In recent decades, the vehicle safety, comfort, economy, reliability and durability of the increasingly high demand; because of the shortage of energy resources and the car market with intense competition, and forced the car to lighten and reduce costs as much as possible, and thus lead to materials engineering and manufacturing industry tremendous changes, and make the design concept and design method of continuous improvement. The finite element method is a kind of continuum discrete numerical calculation method, the mechanics model to approximate the numerical method,the body-in-whit structure analysis plays an important role.In this paper, the use of advanced CAE technology, to body-in-whit as the main research object, in Hyperworks software, establish the detailed finite element model of body-in-whit, for white body free modal analysis of torsional and bending condition and working condition of BIW stiffness analysis of body-in-whit, to detect whether meet the basic modal stiffness degree requirements. And the use of CAE software for white main body sheet metal parts optimization, has reached the goal of lightening the body-in-whit, improve the economy and safety of, meet market demand.Key words:Body-in-whit Moda Hyperworks Stiffness Optimization目录中文摘要 (Ⅰ)英文摘要. (Ⅱ)目录 (Ⅲ)第一章绪论 (1)1.1引言 (1)1.2国内外车身CAE技术研究现状 (2)1.3本文的主要内容 (3)第二章有限元法理论 (4)2.1引言 (4)2.2有限单元法和白车身刚度的基本原理 (4)2.2.1有限元和模态分析基本理论 (4)2.2.2白车身扭转刚度基本理论 (5)2.2.3白车身弯曲刚度基本理论 (7)2.2.4白车身门窗开口变形理论 (8)第三章某轿车白车身有限元建模 (9)3.1引言 (9)3.2建模要求 (9)3.2.1网格标准的确定 (9)3.2.2网格质量要求 (9)3.3建模的基本步骤 (10)3.3.1建模原则 (10)3.3.2单元类型的选择 (10)3.3.3连接方式的选择 (10)3.3.4单位制及材料特性 (11)3.2.5模型的装配 (11)第四章轿车白车身模态分析 (13)4.1白车身模态分析的意义 (13)4.2白车身模态分析的基本设置 (13)4.3白车身模态分析结果分析 (13)4.4本章小结. (16)第五章轿车白车身刚度分析 (17)5.1引言 (17)5.2白车身扭转工况分析 (17)5.2.1加载及约束条件 (17)5.2.2白车身扭转刚度结果表达及评价标准 (18)5.2.3轿车白车身扭转刚度数据处理及分析结果 (18)5.3白车身弯曲工况分析 (22)5.3.1加载及约束条件 (22)5.3.2白车身弯曲刚度结果表达及评价标准 (22)5.3.3轿车白车身弯曲刚度数据处理及分析结果 (23)5.4本章小结 (25)第六章轿车白车身优化分析 (26)6.1引言. (26)6.2优化分析的基本原理 (26)6.3优化分析的基本步骤 (27)6.3.1在Hypermesh中完成相关设置 (27)6.3.2提交Nastran完成计算 (28)6.3.3提取灵敏度信息 (28)6.3.4确定优化方案 (28)6.4白车身优化结果分析 (28)第七章结论与展望 (29)7.1本文结论 (29)7.2工作展望. (29)参考文献 (30)致谢 (32)第一章.绪论1.1引言近几年,我国汽车工业快速而稳步发展,打造我国自主品牌、开发核心技术是我国汽车工业的必然选择。

基于CAE仿真技术的白车身动刚度分析优化

AUTO TIME43FRONTIER DISCUSSION | 前沿探讨时代汽车 基于CAE 仿真技术的白车身动刚度分析优化吴亚萍1 秦丽萍2 曾乐彬21.上汽通用五菱汽车股份有限公司 广西柳州市 5450072.湖南湖大艾盛汽车技术开发有限公司 广西柳州市 545007摘 要: 人们对汽车车内噪音舒适性评价越显关注。

车辆的NVH 性能正在成为汽车开发过程中的最重要指标,白车身动刚度作为NVH 性能关键指标之一,具有重要意义。

本文以某车型为研究对象,阐述了白车身动刚度基本分析过程,并选取后悬减震器接附点动刚度为优化对象,通过CAE 仿真技术,识别后悬减震器接附点动刚度不足的主要原因并进行优化,实现了该车身NVH 性能提高。

关键词:NVH 动刚度 模态分析 ODS 诊断1 引言随着车辆普及及国民经济发展,人们对汽车车内噪音舒适性越来越关注。

各车企对汽车的NVH 性能开发也越显重视,NVH 性能成为了汽车市场竞争力的关键因素。

NVH 是指噪音Noise、振动Vibration、舒适性Harshness。

汽车NVH 特性是指在车身振动和噪音的作用下,乘员舒适性主观感受的特征。

它是人体听觉、触觉以及视觉等方面的综合表[1]。

车身分析为整车路噪分析的基础。

车身承受着各子系统结构,以及来自车路面激励及各装置系统的各种载荷激励。

车身结构分析是NVH 性能分析的基石,车身结构对整车性能有着重要影响。

白车身动刚度分析是车身分析的重要指标之一,动刚度性能的好坏体现了汽车系统隔振性能的优劣。

如果车身上关键接附点动刚度不足,容易引起车身结构振动,引起结构声传递大问题。

所以车身关键接附点的动刚度分析显得非常重要。

本文以某车型分析研究为例,阐述了白车身关键接附点动刚度的分析过程。

通过有限元建模,模态分析及模型校对,关键接附点动刚度仿真分析等CAE 仿真技术确定车型动刚度状态,其次针对后悬减震器接附点动刚度不足问题,通过ODS 工作变形分析,应变能分析等手段进行原因分析优化。

车身关键接附点动刚度分析与改进

( 一) : 混合动力车制动能量 回收系统 [ J ] . 汽车与配件 ,

从表 4 、 表 6可 以看 出 : 如果不计入电能消耗 , 插 电式 混 合动 力车 辆 的节 油 效果 比非 插 电 自回收 能

池、 电池 管理 系统 和控 制系统 。 通 过对两 种 车型 的试用 及分析 , 建议 :

量 混合 动 力 车辆 好 , 节油 5 . 1 ; 计入 电能消耗 , 则 非 插 电 自回收能量 混合 动力 车辆 的能 耗 比插 电式 混 合 动力 车 辆低 , 节油 1 . 4 ; 且经 过 6月 、 7月两 个 月

车辆 在怠 速或 行驶 过程 中 由车身 面板振 动 引起 的室 内空 腔轰 鸣噪声 对乘 坐舒 适性 有很 大影 响 。通 过 发动 机 、 悬 架 等 与 车身 的关 键 接 附点 传 递 至 车身 的振 动是 引起 车身 面板 振动 的主要 原 因 。接 附点动

动 刚 度是 在 动 载荷 作 用下 抵 抗 变形 的能 力 , 动 刚度 不足 会对 整车 乘坐 舒适性 和车 身结 构件 的疲 劳

( 1 )在 发展 插 电式混合 动力 车 辆 时加 入 已较 成

熟 的 自回收能量装 置 , 增强 其节 油效果 。 ( 2 )在 设计 制 造 混 合 动 力 车 辆 时 , 加 强 对 动 力

的运行 磨合 后 , 非 插 电 自回收 能 量 混合 动力 车辆 表

现 出 良好 的节 油效 果 。相 比于传 统 的柴 油 车 辆 , 两 种 混合 动 力车 辆都 有 较 好 的节 油效 果 , 比传 统 车辆

摘要 :白车身关键接 附点 的局部动 刚度 对整 车 NVH[ N o i s e ( 噪 声) 、 Vi b r a t i o n ( 振动) 、 Ha r s h —

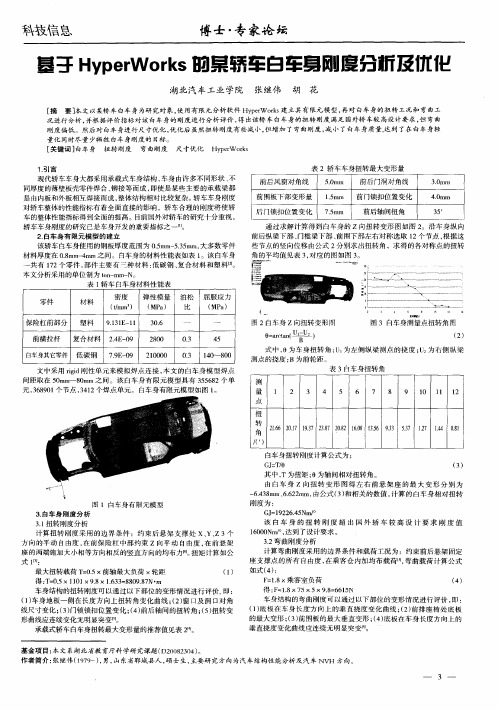

基于HyperWorks的某轿车白车身刚度分析及优化

博士 ・ 专家论 坛

基 于 H p r rs的某 轿车白车身 刚度分析 及优化 y eWo k

湖 北汽车 工业 学 院 张继伟 胡 花

[ 摘 要] 本文以某轿车 白车 身为研 究对象, 用有 限元 分析软件 H pr r 建立其有 限元模型 , 对白车身的扭 转工况和弯曲工 使 ye Wo s k 再 况进行 分析 , 并根据评价指标对该白车身的刚度进行 分析评 价, 出该轿车 白车身的扭转刚度满足 国外轿 车较 高设计要 求, 弯曲 得 但 刚度偏低 。然后对 白车身进行尺寸优化 , 优化后 虽然扭转刚度有些减 小, 但增加 了弯 曲刚度 , 小了白车 身质量, 减 达到 了在 白车身轻

如式 ( : 4)

最大扭转载荷 T 05X前轴最大负荷 ×轮距 =.

得:=. T 05×10 ×9 11 . 8×1 3 : 8 98 N・ . 3 8 0 .7 m 6

() 1

FI =. 8×乘客室负荷

得 : =I F . 8×7 5×5 . 6 1 N ×98 6 5 =

扭

2

3 4 5 6 7 8

9 1 1 1 0 1 2

转 角 2. 21 97 37 02 68 36 93 57 J7 f4 O l I6 07 . 2 2 I0 i. 6 i3 8 . 5 3 3 2 4 8

/ ( )

白车身扭转刚度计算公式为 :

G = / J T0 () 3

一

图 1自车身有限元模 型

3白 车 身 刚度 分 析 . 31 . 扭转刚度分析

其 中, T为扭矩 ; 0为轴间相对扭转角。 由 白车身 z向扭 转变 形 图得 左 右前 悬架 座 的最 大 变形 分 别为 6 3 mm、. 2 . 8 66 mm, 4 2 由公式( ) 3 和相关的数值 , 计算 的自车身相对扭转 刚度 为 :

汽车白车身焊装定位基准的设计与优化的开题报告

汽车白车身焊装定位基准的设计与优化的开题报告一、选题背景随着汽车工业的发展,汽车质量和性能要求越来越高,白车身焊装定位基准作为汽车制造中的重要环节,对车身拉伸、填充、静音等方面的影响非常大,对车身尺寸和外观的质量控制有着十分重要的作用。

因此,在汽车生产中,白车身焊装定位基准在焊接过程中的设计和优化显得尤为重要。

二、选题意义白车身焊装定位基准的设计与优化不仅关系到汽车整车质量和性能的稳定性,还直接影响到汽车外观和乘坐舒适感,因此具有重要的意义:1.提高汽车生产效率:通过设计和优化白车身焊装定位基准,可以减少生产制造中的瑕疵和失误,提高生产效率和汽车生产量。

2.降低汽车成本:设计和优化白车身焊装定位基准可以最大程度地减少对其他零部件的依赖,降低汽车的生产成本。

3.提高汽车品质:通过优化白车身焊装定位基准,可以保证每一台汽车尺寸和外观方面的一致性,提高汽车的品质。

三、选题内容该研究将从以下几个方面入手:1.白车身焊装定位基准的设计原理和技术应用。

2.当前常用的白车身焊装定位基准设计方案、优缺点及其适用范围。

3.基于实验数据和实际生产过程,对白车身焊装定位基准进行数值优化。

4.制定白车身焊装定位基准优化的具体操作方法和流程。

五、预期成果通过该研究的开展,预期可以实现以下几个方面的成果:1.对白车身焊装定位基准的设计原理和技术应用有较深入的了解。

2.总结出目前常用的白车身焊装定位基准设计方案的优缺点、适用范围。

3.针对实际生产中的数据和问题,制定优化白车身焊装定位基准的方法和流程。

4.提高汽车生产效率、降低汽车成本以及提高汽车品质。

五、研究方法1.查阅大量文献资料,了解白车身焊装定位基准的现状和研究方法。

2.通过实际生产数据和实验数据,对白车身焊装定位基准进行分析和优化。

3.采用计算机辅助设计软件和仿真技术,对白车身焊装定位基准进行模拟和优化。

4.通过实际的现场调研和业界交流,确定白车身焊装定位基准优化的操作方法和流程。

白车身扭转刚度分析方法对比-顺便谈谈蔚来ES8

白车身扭转刚度分析方法对比-顺便谈谈蔚来ES81概述在上一篇文章《白车身弯曲刚度分析方法对比》中,我们介绍了白车身弯曲刚度分析方法,在这一篇文章中我们将接着介绍扭转刚度分析方法。

因为同属车身刚度分析,所以本文重复了上一篇的少部分文字。

好在两篇文章都是本人所作,并不涉嫌抄袭。

白车身刚度是整车设计的一个重要指标,它决定了车辆在外力作用下抵抗变形的能力。

白车身刚度与整车多项性能均有关联,例如耐久性能、碰撞安全性能、操稳性能和NVH性能等。

通常我们主要关注两个车身刚度指标,即弯曲刚度和扭转刚度。

当前的主流设计趋势就是在控制成本和重量的前提下,尽量将车身弯扭刚度提升。

对于乘用车而言,白车身的扭转刚度相比弯曲刚度更值得关注。

白车身的失效形式以扭转疲劳为主,当扭转刚度不足时,车身在外力作用下将发生较大的扭转变形,反复加载后局部薄弱点就可能疲劳破坏。

如果车身扭转刚度不足,行驶时车身变形较大,可能导致整车各部件之间发生摩擦异响;尤其是背门框和侧门框会产生较大的洞口变形量,影响车辆动态密封性能。

白车身扭转刚度对整车操稳性能也有明显影响。

白车身扭转刚度还是白车身轻量化程度的重要表征。

国际上流行的一个重要的车身设计指标—轻量化系数,就是根据白车身扭转刚度、白车身质量、轴距和轮距计算得到的。

相比白车身弯曲刚度分析方法,扭转刚度分析方法还不算特别混乱,但也存在很多不一致的地方。

本文将对国内汽车业内常用的几种白车身扭转刚度分析方案作对比分析。

在本文的末尾,还将对最近热度非凡的蔚来ES8白车身扭转刚度数值进行简单的点评。

2有限元模型对比虽然名称叫白车身扭转刚度分析,但所用的白车身有限元模型并不一定是传统意义的BIW模型。

有些主机厂所分析的模型是BIW,有些则是BIW加风挡玻璃也就是所谓的BIP模型。

对于电动车而言,分析模型还可能是BIW+电池包,或者BIP玻璃+电池包。

其中BIP模型使用的最为广泛。

上面所提到的BIW,指的是焊接或者铆接车身的本体部分,不包括四门两盖、仪表板支撑横梁、翼子板等部件以及粘在车身的玻璃。

某铝制物流车白车身刚度灵敏度优化分析

0前言为了应对日益突出的能源危机和环境污染,实现可持续发展,轻量化已成为汽车产业的发展方向之一。

由于车身质量占整车质量的40%~50%左右,因此车身是轻量化设计的关键总成[1-2]。

然而,在实际路况中,车身需要承受弯曲、扭转、颠簸、转弯、制动、驱动等各种载荷,因此,车身刚度性能设计的合理与否将直接影响到整车的可靠性、安全性、NVH等多方面性能[3-5]。

所以,如何在保证刚度的基础上实现轻量化是车身设计的重要课题。

此外,传统汽车多为钢制,铝合金因具有质轻、可塑性强、回收好等一系列优良性能而被广泛应用,目前越来越多的汽车采用铝制材料[6-8]。

然而国内铝合金车身的应用尚未成熟,文献中关于铝制汽车方面的研究也相对较少,因此对铝制白车身进行研究具有十分重要的意义。

作为轻量化设计的技术手段之一,灵敏度优化分析广泛应用于汽车概念设计及详细设计阶段[9-11]。

本文以某铝制物流车白车身为研究对象,建立有限元模型,在对初始方案进行刚度分析的基础上,以白车身质量最小为优化目标,以白车身弯曲刚度不低于目标值为约束条件,以白车身料厚为设计变量,得到弯曲刚度对车身料厚的灵敏度,对灵敏度大的车身料厚进行加厚处理,对灵敏度小的车身料厚进行减薄处理,最终得到优化后的车身料厚分布。

1灵敏度优化分析理论灵敏度是设计响应对设计变量的偏导数,反映出设计响应对设计变量变化的敏感程度[12-13]。

对于有限元方程:KU=P(1)式中,K为刚度矩阵;U为单元节点位移矢量;P为单元节点载荷矢量。

两边对设计变量X求偏导数:∂K∂X U+K∂U∂X=∂P∂X(2)则节点位移向量U对设计变量X的偏导数为:∂U∂X=K-1(∂P∂X-∂K∂X U)(3)一般来说,设计响应是位移矢量U的函数:g=Q T U(4)所以设计响应对设计变量的偏导数为:∂g∂X=∂Q T∂X U+Q T∂U∂X(5)由此即可求得目标函数和约束函数对设计变量某铝制物流车白车身刚度灵敏度优化分析杨珊,夏德伟,王雪飞(辽宁忠旺集团有限公司产品设计与应用研究所,北京100102)摘要:以某铝制物流车白车身为研究对象,通过建立有限元模型对其初始方案进行弯曲刚度和扭转刚度分析。

某SUV白车身模态分析及优化设计

某SUV白车身模态分析及优化设计文章介绍了某SUV车型的白车身模态分析,并针对计算结果对车身结构和布局进行优化,使整车刚度趋于合理。

优化结果显示:优化后结构、刚度更加合理,并且一阶扭转提高了4HZ,车身重量减少1.5KG。

标签:模态分析;结构优化;有限元分析前言现代汽车设计领域,有限元分析得到了广泛的运用。

车身作为汽车的关键总成,其力学特征对整车的动力学特征起关键作用。

车身模态分析则关系到整车刚度、常规震动和车身减重。

实践证明对白车身结构进行有限元分析可以提前发现、避免相关的设计缺陷,及时整改、优化设计。

从而缩短开发周期,节约试验费用。

文章通过对白车身的模态分析对设计进行结构优化,使得车身结构局部模态和整体刚度特征满足模态规划要求。

1 有限元模型有限元分析基本是利用一组离散化单元组集代替连续体机构进行分析,这种单元组集体称结构力学模型。

车身模型建立原则为能反映车身主要力学结构特征和边界约束条件,其次可考虑在保证正确性的基础上对模型进行适当的简化。

模型建立过程需考虑:模型的简化、网络划分、材料属性确定、单元选择及模型的连接与装配。

为此对模型建立进行了如下处理:1.1 模型建立采用了基准尺寸为10mm的QUASD4划分SHELL单元,局部采用了大于3mm的小尺寸划分,在非关键区域几何过度区少量采用了TRIA3单元。

TRIA3单元占总数的比率小于5%。

1.2 孔径6mm~10mm,用方孔代替;孔径大于10mm,保留孔,孔周围两圈偶数个单元,其他非重要小孔可忽略。

1.3 翻边至少要划分两排网格,圆角大于3mm可以保留,螺栓用RIGID或梁连接。

1.4 焊点采用CWELD/ACM单元,方向同连接壳单元法向量平行。

焊缝则采用CQUAD4和CTRIA3模拟,对不考察局部应力的情况下,有选择性采用节点重合,并保证网络的几何匹配。

根据车身提供的数字模型,最终白车身带玻璃有限元模型单元547,219,节点569,580个,见图1。

白车身接附点动刚度优化设计

白车身接附点动刚度优化设计白车身接附点动刚度优化设计随着车辆制造技术的不断发展,汽车的安全性能、舒适性能以及使用寿命等方面的要求越来越高,白车身的接附点动刚度优化设计成为了一项非常重要的工作。

接附点动刚度是指车辆受力后在车身车轮接触点产生的位移值与施加的受力的比值,通常也叫做车辆的高速稳定性。

以下介绍一些常见的白车身接附点动刚度优化设计方法。

1、轻质化设计将白车身轻量化是提高接附点动刚度的一种有效方法。

在设计过程中,可以采用高强度钢材、铝合金、碳纤维等轻量化材料来替换传统材料。

轻质化设计不仅可以减少车身重量,提高燃油经济性,而且可以提高车身的接附点动刚度。

2、前后轴重分配设计这是一种有效的设计方法,通过将车辆的前后轴荷载比例调整,使得车辆在行驶时的重心更加稳定,同时减小了车辆的滚动摆动。

前后轴重分配设计需要将引擎舱、乘员室等设备布置合理,实现前后轴重量分配的最佳状态,从而使车辆的接附点动刚度得到优化。

3、悬挂系统设计悬挂系统是车辆接收路面振动的关键部件,同时也是影响车辆接附点动刚度的重要因素。

在设计悬挂系统时,可以通过合理选择弹簧、避震器的硬度和减震器参数来优化车辆的接附点动刚度。

合理设计的悬挂系统可以使车辆在行驶时获得更好的稳定性。

4、结构优化设计通过优化白车身各组成部分的结构设计,有效地提高车辆的接附点动刚度。

例如,在车辆的底盘结构设计中,合理设计受力部位的加强筋和连接结构,可以有效地提高接附点动刚度。

另外,在车辆前后桥结构优化设计中,可以通过增加连接点的数量和降低连接点之间的距离等措施来提高接附点动刚度。

总之,白车身接附点动刚度是汽车制造中非常重要的一项指标,对于提高车辆的安全性能和使用寿命都有非常重要的意义。

通过合理运用以上设计方法,对白车身接附点动刚度进行优化设计,可以为汽车的制造企业提供更加优质的汽车产品,同时满足消费者不断提高的需求。

除了以上介绍的一些常见的白车身接附点动刚度优化设计方法,还有一些其他的设计方法可以帮助优化车辆的稳定性和运行平稳性。

微型客车白车身接附点动刚度优化分析

的理 论 依 据 。

关键词 : 白车身 ; 接附点; 动刚度 ; I P I ; 直接频响 中图分类号 : T H1 6 ; U 4 6 3 . 8 2 文献标识码 : A 文章编号 : 1 0 0 1 — 3 9 9 7 ( 2 0 1 4 ) 0 1 — 0 2 1 7 — 0 3

A b s t r a c t : 7 P I P I o fB I Wp l a y s( z n i m p o r t a n t r o l e f o r t h e C 0 1 " ’ S N V H . F / r s t e F E m o d e l o fmi n i b u s w a s b u i l t u s i n g t h e h y p e r m e s h . T h e n t h e s i mu l ti a o n a n a l y s i s o f d y n a mi c s t i f f n e s s f o r d f i f e r e n t i n p u t p o i n t W O S c o m p u t e d w i t h t h e N A S T R A N a n d g a i n e d t h e c u r v e f r e q u e n c y r e s p o n s e f u n c t i o n f o a c c e l e r a t i o n( I P I ) . T h e d y n a m i c s t f i f n e s s c u r v e s f o t h e o b j e c t i v e v a l u e w e r e d r a w n nd a c o n t r st a e d w i t h I P I c u ve r cc a o r d i n g t o t h e r e l e v a n t t h e o r y .T h e n t h e c a u s e fp o e a k v lu a e W s a f o u n d si u g n t h e nd a y s i  ̄o f d i r e c t f r e q en u c y .F i n a l l y ,t h e o p t i m i z t a i o n m e t h o d o f m a t e r i l a t h i c k n e s s a n d s p o t w e l d W s a p r o p o s e d nd a t h e yn d a m i c s t fn i e s s o fi n p u t p o i n t W s a i m p r o v e d e r o p t i m i z i n g . T h e t h e o r e t i c lf a o u n d a t i o n w o u l d ̄ p p l y t o t h e B I Wf o l l o w - u p

k01白车身刚度分析报告减重20151027

K01设计开发项目白车身刚度分析报告(☑初版/□更改)重庆迪科汽车研究有限公司二〇一五年十月1.数据记录✧初始模型白车身(BIW)✧更改情况无2.分析内容(1)白车身弯曲刚度分析(2)白车身扭转刚度分析3.模型简述✧使用软件前处理:Hypermesh;求解器:Radioss✧建模过程网格划分白车身结构可分为五个总成:顶盖、地板、侧围、后围和前围,依次对各总成进行有限元模型的建立,再将其焊接为一整体。

建立白车身有限元模型的步骤包括几何模型分析、几何清理、模型简化、网格划分、单元质量检查、设置材料和单元属性、各部件焊接等。

由于白车身主要是由大的钢板覆盖件组成,其厚度尺寸远远小于其他尺寸,故白车身网格选用PSHELL的壳单元形式。

采用各总成逐个划分、连接,再总装的方式进行整车的有限元建模。

据工程实践和硬件条件,选取有限元网格的大小为8mm。

根据前面所述的几何清理原则,选用8mm的壳单元网格对各总成进行离散化,建立各总成对应的有限元模型如图3.1——图3.5所示:图3.1 车顶总成的有限元模型图3.2侧围总成的有限元模型图3.3后围总成有限元模型图3.4地板的几何及有限元模型图3.5前围的几何及有限元模型白车身各部件连接白车身大部分零部件是薄板冲压件,各零部件之间主要是通过焊接工艺实现连接,本次运用了点焊、缝焊等。

根据所提供的焊点图,在Hypermesh中通过运用spot-weld单元来把各板件焊点位置的节点连接起来,以此来模拟实际的焊点。

焊点材料选用08AL,焊点直径为7mm。

焊接完成后,焊点周围单元的质量可能会变差,通常需要对这些单元进行重新划分。

有限元焊接结果如图3.6所示图3.6 有限元焊接效果图由于工艺和部件性能的要求,在顶盖与顶盖横梁处,运用了粘胶连接。

本次分析采用了软件的粘胶连接来实现这些有限元部件的连接,通过这样的处理能更好的模拟结构的实际性能。

有限元粘接效果如图3.7所示。

图3.7有限元粘胶连接效果图在前围总成中还采用了螺栓连接,这主要是一些不需永久连接、进行更换的部件。

白车身接附点动刚度优化设计

白车身接附点动刚度优化设计周安勇;侯蕾;刘旌扬【摘要】白车身接附点动刚度性能对整车NVH有较大影响,通过对关键点进行动刚度分析,可以为车辆NVH性能改进提供理论参考,同时有利于缩短开发周期及降低开发成本.以某款车型为研究对象,阐述了详细工程设计阶段白车身接附点动刚度分析的基本原理、分析方法及评价标准,建立白车身有限元模型,利用NASTRAN进行模态频率响应分析,并结合该车型动刚度计算结果对相对薄弱点进行结构优化设计.通过动刚度锤击试验与CAE分析结果进行对比,验证了后者的准确性,从最大程度上保证了该车中低频NVH性能.%The dynamic stiffness of BIW attaching points has a large effect on vehicle's NVH performance.According to dynamic stiffness analysis of critical points,it can provide some theoretical reference to the vehicle's NVH performance improvement,which contributes to shortening development cycle and cutting R&D expenditure.This paper expounds the fundamental principle,analysis methods and evaluation criterion of BIW attaching point dynamic stiffness analysis in engineering design phase,and makes modal frequency response analysis by NASTRAN,and carries out optimization design focusing on some weak points based on dynamic stiffness calculation resuh of this car model.According to the contrast with dynamic stiffness hammer test and CAE analysis,it well validates CAE analysis results,thus ensuring NVH performance for low and middle frequency to the maximum.【期刊名称】《汽车技术》【年(卷),期】2013(000)006【总页数】4页(P16-19)【关键词】白车身;接附点;动刚度;优化设计【作者】周安勇;侯蕾;刘旌扬【作者单位】一汽海马汽车有限公司;一汽海马汽车有限公司;一汽海马汽车有限公司【正文语种】中文【中图分类】U463.82+11 前言轿车车身大多是承载式车身,由于承载式车身的结构特点,振动和噪声很容易传至车内,这不仅影响乘坐的舒适性,而且易造成车身疲劳损伤。

白车身质量块安装点动刚度分析与优

图9暋优化前后副车架前支架安装点Z 方向IPI曲线 图10暋优化前后发动机安装点Z 方向IPI曲线 图11暋优化前后变速器安装点Z 方向IPI曲线

图 8暋 厚 度 尺 寸 作 为 尺 寸 优 化 变 量 的 9 组 板 件

表 1暋 尺 寸 优 化 和 圆 整 结 果

mm

优化变量 前铰链立柱内板

上边梁内板 后窗台板

收 稿 日 期 :2009—06—12 基金项 目:国家自然科学基金资助项目(50705067);上海市数 字 化 汽 车 车 身 工 程 重 点 实 验 室 开 放 基 金 资 助 项 目 (2008005)

度与材料特性之 间 的 关 系,拓 扑 优 化 后 得 到 单 元 密度值,且优化后的结构比较清晰 。 [5飊6]

笔者 运 用 Hypermesh 软 件 中 的 OptiStruct 模块,建立了 某 A 级 车 白 车 身 的 有 限 元 模 型,对 白车身与副车架的 两 个 连 接 点 (副 车 架 前 支 架 安 装点和副车架后支 架 安 装 点)以 及 白 车 身 与 动 力 总 成 连 接 点 (发 动 机 安 装 点 和 变 速 器 安 装 点 )分 别 进行 了 源 点 加 速 度 响 应 (inputpointinertance, IPI)分 析 。

图 5暋 发 动 机 安 装 点 IPI曲 线

图 2暋 质 量 块 安 装 点 位 置

白车身分析 模 型 无 约 束,为 自 由 状 态。 将 每 个分析点的每 个 方 向 (X、Y、Z)的 激 励 载 荷 定 义 为一个载荷工况(载荷为1N 的集 中 力,频 率 范 围 为关注的中低频 率 范 围),同 时,将 激 励 点 定 义 为 响 应 点 ,且 响 应 自 由 度 与 激 励 自 由 度 相 同 ,得 到 相 应的 加 速 度 响 应,并 且 通 过 数 据 处 理 得 到IPI曲 线 ,如 图 3~ 图 7 所 示 。

白车身接附点局部动刚度分析

白车身接附点局部动刚度分析肖攀 周定陆 周舟长安汽车股份有限公司汽车工程研究院白车身接附点局部动刚度分析BIW INPUT POINT INERTANCE ANALYSIS肖攀 周定陆 周舟(长安汽车股份有限公司汽车工程研究院,重庆401120)摘 要: 白车身接附点的局部动刚度对整车的NVH性能有较大的影响,是在整车NVH分析中需要首先考虑的因素。

MSC Nastran对于整车的中低频NVH分析有一套完整的解决方案,本文中的IPI分析是其中的一种方案。

关键词:白车身,有限元,接附点,动刚度,源点导纳Abstract:The local dynamic stiffness of attaching points is the key point to NVH performance of a vehicle, and it should be considered first in NVH analysis. MSC Nastran can provide a series of solutions for normal frequency NVH analysis of total vehicle, and IPI analysis in this paper is one of these solutions.Key words: BIW, CAE, NVH, IPI, MSC Nastran1 前言随着消费者对汽车的要求越来越高和对汽车认识的成熟,汽车的NVH性能也成消费者非常关注的性能指标之一。

NVH测试试验虽然是一种必不可少的可靠的方法,但有滞后的缺点,必须要在样车完成之后才能进行试验并发现问题,然后解决问题。

如果问题严重,还将带来开发周期的延长和巨额的设计变更费用,增加开发成本。

整车NVH性能的CAE分析方法,其优点在于可以在没有实物样车的工程化设计阶段,较为准确地评价整车的NVH 性能,并提出改进方案,尽可能在设计阶段解决车身结构及包装上可能存在的NVH问题。

白车身局部固定点刚度评价方法

白车身局部固定点刚度评价方法1 概述车身在开发过程中,如果白车身局部固定点刚度不足,与白车身局部固定点相连接的附件、总成的稳定性会受到影响,比如车门铰链固定点刚度不足会导致车门下沉,久而久之会对车门的气密性产生影响(卡车车门下沉的现象非常普遍)。

若后视镜固定点刚度不足,车辆在高速行驶或颠簸路况时后视镜会有抖动现象,导致驾驶员的后视效果不稳定而出现安全隐患。

如果前围板、天窗、仪表板、转向柱等车身附件总成固定点刚度不足,会导致车辆在运行过程中产生各种异响及振动噪声等等,这些现象都会导致驾驶员疲劳及烦躁等,所以如何避免由白车身局部固定点刚度不足而影响车身使用安全性和使用舒适性的问题有非常重要的意义。

目前在评价白车身局部固定点刚度的验证手段中,主要有CAE 模拟试验验证、物理试验验证两种方法。

由于厂家和工程人员的不同,评价标准一直未能统一。

同时在实际的验证过程中,由于诸多干扰因素的存在,验证人员得到的试验结果往往不能一致,甚至有时差别较大。

两种验证方法的脱钩现象说明,目前的CAE 试验、物理试验从验证条件、验证方法、和结果评价方面还有待完善,需要进一步做相应改进。

本文主要从车身及其附件的基本特性进行论述,以白车身及其附件的局部固定点刚度计算为例,对传统的CAE 模拟试验验证、物理试验验证白车身局部固定点刚度的方法做一些基本讨论,同时提出一种新的CAE 模拟试验验证方法。

以此为设计人员在设计过程中提供有效的建议,使其对白车身的设计更加合理规范,以避免车身在使用过程中因局部固定点刚度不足而带来不必要的损失。

2 传统在车身开发阶段局部固定点刚度的评价方法以卡车驾驶室前车门铰链固定点刚度分析为例 2.1 CAE 模拟方法模型截取方法及边界条件约束方式为悬置处全约束,载荷为每个螺栓孔分别施加X 向、Y 向、Z 向各单位载荷的力,。

某SUV白车身刚强度分析及优化

某SUV白车身刚强度分析及优化作者:唐尹静李志义来源:《中国科技博览》2019年第07期[摘要]在载荷作用下,白车身缺乏刚度会导致物体的大变形,造成密封松动、渗漏和渗水等问题,从而使物体的振动频率较低,容易产生结构共振和声音;白车身强度不足会造成车身件屈服变形,疲劳耐久性能差,影响汽车行驶寿命,最终影响汽车安全机能,因此,汽车的安全性、可靠性和行驶平顺性靠刚度与强度来保障。

本文以某SUV白车身为研究对象,采用有限元分析方法,研究了该白车身的刚度与强度。

[关键词]白车身;刚度;强度;优化中图分类号:TU685 文献标识码:A 文章编号:1009-914X(2019)07-0092-011车身设计有限元分析法在数学中,有限元元素法是由数学大师阿基米德的逼近法所衍生出,更因此理论发展出了微积分学。

有限元法是一种数值方法用来计算偏微分方程边值问题。

当解决问题时,整个问题区域被分解,每个分区变成一个简单的部分,称为有限元。

采用变分法,最大限度地减小了误差函数,得到了稳定解。

它类似于圆有无线细线连接,从而使连续无限自由问题转化离散有限自由问题。

将连续解分离为一组单元,通过对它们的分析,可以得到真实结构的各种性质,满足工程项目要求。

由于大多数实际问题不能得到准确解,而有限元法具有精度高、效率高、成本低等优点,并且可以适应各种复杂情况,成为工程分析的最常用方法。

2模型创建和模态分析模型是通过主观意识用来塑造结构的对象,具体反映系统的结构性能和特征。

通过几何清理进行模型的创建,利用Hypermesh软件生成有限元模型。

采用有限元法,用Hypermesh软件将白车身钣金件离散为四边形、三角形网格,并对网格质量进行控制,采用Rbe2、Rbe3、Cbeam、Acm、Adhesive等单元模拟螺栓、点焊、缝焊、粘胶,建立合理准确的白车身有限元模型(即进行焊点的处理、模型的简化、模型的调整、单元质量检查)。

在有限元模型能够反映机体实际力学特性的前提下,进行有效的简化。

白车身静刚度分析的目的及优化方法

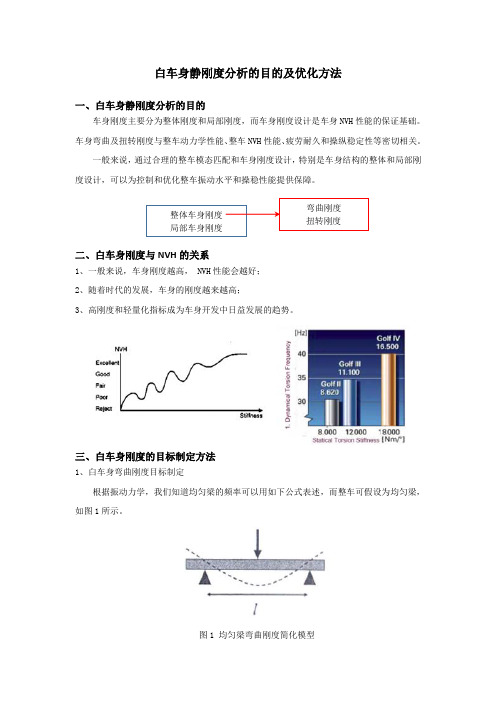

白车身静刚度分析的目的及优化方法一、白车身静刚度分析的目的车身刚度主要分为整体刚度和局部刚度,而车身刚度设计是车身NVH 性能的保证基础。

车身弯曲及扭转刚度与整车动力学性能、整车NVH 性能、疲劳耐久和操纵稳定性等密切相关。

一般来说,通过合理的整车模态匹配和车身刚度设计,特别是车身结构的整体和局部刚度设计,可以为控制和优化整车振动水平和操稳性能提供保障。

二、白车身刚度与NVH 的关系1、一般来说,车身刚度越高, NVH 性能会越好;2、随着时代的发展,车身的刚度越来越高;3、高刚度和轻量化指标成为车身开发中日益发展的趋势。

三、白车身刚度的目标制定方法1、白车身弯曲刚度目标制定根据振动力学,我们知道均匀梁的频率可以用如下公式表述,而整车可假设为均匀梁,如图1所示。

图1 均匀梁弯曲刚度简化模型 整体车身刚度 局部车身刚度 弯曲刚度 扭转刚度2、白车身扭转刚度目标制定当车身转向时,车辆会发生侧倾,这种侧倾会导致质量从一侧转移至另一侧,并会影响车辆的转向特性。

在设计悬架时,车身假设为刚体,而悬架参数是基于此假设设计的,所以我们希望车身的扭转刚度要求足够高,以符合车身刚体假设是正确的,上述假设的正确性,可以通过使车身扭转刚度高于悬架刚度的很多倍来实现。

即车身扭转刚度主要是基于操稳确定。

图2 汽车操稳侧倾模型图3 悬架侧倾刚度模型图4 修正后的悬架侧倾刚度四、白车身刚度的常用分析方法通过查阅相关文献及资料,白车身的弯曲及扭转刚度计算方法较多,每个车企不尽相同,对刚度结果的读取及评判也有不同的方法和参考。

五、白车身弯曲及扭转刚度优化方法在白车身弯曲和扭转刚度分析过程中,大部分都需要优化,以达到预期的目标或参考值。

白车身弯扭刚度提升方法比较多,如接头法、截面法、对标法、应变能法、灵敏度法等。

在实际工程中灵敏度法、应变能法应用相对较多,而且效果非常明显。

白车身质量块安装点动刚度分析与优化

白车身质量块安装点动刚度分析与优化

高云凯;汪翼;林典;余海燕

【期刊名称】《中国机械工程》

【年(卷),期】2010(021)006

【摘要】建立了某A级车白车身的有限元模型,对白车身的各质量块安装点分别进行动刚度分析,得到质量块安装点的源点加速度响应(IPI)曲线,并且判断出动刚度相对较小的频率段.通过对IPI曲线峰值产生原因进行分析,分别选择尺寸优化和拓扑优化的方法对质量块安装点的动刚度进行优化.结果表明,采用尺寸优化和拓扑优化的方法进行优化设计可提高质量块安装点的动刚度.

【总页数】4页(P721-724)

【作者】高云凯;汪翼;林典;余海燕

【作者单位】同济大学,上海,201804;同济大学,上海,201804;同济大学,上

海,201804;同济大学,上海,201804

【正文语种】中文

【中图分类】U463.82

【相关文献】

1.白车身接附点动刚度优化设计 [J], 周安勇;侯蕾;刘旌扬

2.车身动力总成悬置安装点动刚度分析与优化 [J], 王海涛

3.微型客车白车身接附点动刚度优化分析 [J], 娄万里;王霄;刘会霞;方必杰

4.基于频响模量的白车身ACU安装点动刚度优化 [J], 丁博;张胜兰;夏洪兵

5.车身后减振器安装点动刚度优化设计 [J], 史雪妍;张骥

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

有限元方法运 用 离 散 概 念,把 连 续 体 划 分 为 有 限 个 单 元 的 集 合 ,通 过 单 元 分 析 和 组 合 ,考 虑 边 界 条 件 和 载 荷 ,得 到 一 个 方 程 组 ,求 解 此 方 程 组 获 得相应指标 。 [3] 结构优化中的形状优化是通过 修 改结构尺寸来达 到 优 化 目 的 的;而 拓 扑 优 化 可 引 导设计者去考虑 最 有 效 的 载 荷 路 径,而 不 仅 仅 从 现 有 设 计 方 案 去 考 虑 ,使 复 杂 结 构 和 部 件 可 灵 活 、 合理地进行 优 选,以 获 得 最 佳 效 果 。 [4] 在 常 用 的 拓扑优化方法中,变 密 度 法 是 人 为 地 建 立 材 料 密

图 3暋 副 车 架 前 支 架 安 装 点 IPI曲 线

· 722 ·

图 6暋 变 速 器 安 装 点 IPI曲 线

图7暋发动机安装点Y 方向IPI曲线

从 图 3、图 5 和 图 6 可 以 看 出 ,在 30Hz左 右 , 副车架前支架安 装 点、发 动 机 安 装 点 和 变 速 器 安 装点在 Z 方向IPI曲线都出现了峰值并且大大超 过了等刚度 曲 线。对 比 白 车 身 模 态 分 析 结 果,发 现此处峰值由白车身的整体扭转振动引起。

图9暋优化前后副车架前支架安装点Z 方向IPI曲线 图10暋优化前后发动机安装点Z 方向IPI曲线 图11暋优化前后变速器安装点Z 方向IPI曲线

图 8暋 厚 度 尺 寸 作 为 尺 寸 优 化 变 量 的 9 组 板 件

表 1暋 尺 寸 优 化 和 圆 整 结 果

mm

优化变量 前铰链立柱内板

上边梁内板 后窗台板

Keywords:mounting point;dynamicstiffness;inputpointinertance(IPI);size optimization; topologyoptimization

0暋 引 言

汽车的 NVH 性能是近年来备受关注的性能 指标。在车身结 构 中,一 些 关 键 的 质 量 块 安 装 点 是车身振动的重要来源。这些质量块安装点的动 刚度对车内振动 和 噪 声 有 着 巨 大 的 影 响,因 而 对 其动刚度进行分析和优化具有十分重要的工程意 义。文 献[1]建 立 了 评 价 动 态 特 性 的 速 度 频 率 响 应函数,利 用 Point Mobility 方 法 对 算 例 进 行 了 模 拟 计 算 ;文 献 [2]阐 述 了 质 量 块 安 装 点 动 刚 度 的 研 究 方 法 ,其 中 包 含 了 模 拟 计 算 与 试 验 的 对 比 。

中 国 机 械 工 程 第 21 卷 第 6 期 2010 年 3 月 下 半 月 图 4暋 副 车 架 后 支 架 安 装 点 IPI曲 线

图 1暋 白 车 身 有 限 元 模 型

3暋 白 车 身 质 量 块 安 装 点 局 部 动 刚 度 分 析

对白车身上 四 个 质 量 块 安 装 点(包 括 连 接 白 车身和副车架的副车架前支架安装点和副车架后 支架安装点,用于 连 接 白 车 身 和 动 力 总 成 的 变 速 器安装点和发动 机 安 装 点,如 图 2 所 示)进 行IPI 分析。由于车身 结 构 左 右 基 本 对 称,所 以 只 分 析 一 侧 的 副 车 架 前/后 支 架 安 装 点 的 动 刚 度 。

暋暋从图9~图11可以看出:修 改 后 三 个 质 量 块 安装点在30Hz左右频段 内 的 Z 方 向IPI曲 线 峰

图12暋优化前后发动机安装点Y 方向IPI曲线

值均明显减 小,达 到 了 提 高 动 刚 度 的 目 的。修 改 后质量增 加 了 4灡35kg,并 没 有 超 过 5kg(要 求 质 量 增 加 不 超 过5kg)。

收 稿 日 期 :2009—06—12 基金项 目:国家自然科学基金资助项目(50705067);上海市数 字 化 汽 车 车 身 工 程 重 点 实 验 室 开 放 基 金 资 助 项 目 (2008005)

度与材料特性之 间 的 关 系,拓 扑 优 化 后 得 到 单 元 密度值,且优化后的结构比较清晰 。 [5飊6]

为了减少尺寸 优 化 的 变 量 数 目,首 先 对 白 车 身 可 进 行 更 改 的 104 个 主 要 板 件 的 板 厚 进 行 灵 敏 度分析,得到 对 三 个 质 量 块 安 装 点 Z 方 向 上IPI 曲线峰值影响显著的部件。为了不减弱白车身静 态刚度,选 择 其 中 9 组 (图 8)随 板 厚 尺 寸 增 大 而 加速度响 应 减 小 的 板 件 尺 寸 作 为 尺 寸 优 化 的 变 量。以副车架前 支 架 安 装 点、发 动 机 安 装 点 和 变 速器安装点三个质量块安装点在相应工况下所对 应的加速度响应值幅值的最大值作为优化的约束 函数,质量最 小 作 为 优 化 目 标。考 虑 到 实 际 生 产 的 需 求 ,将 优 化 后 的 尺 寸 圆 整 ,且 圆 整 值 取 原 设 计 中所采用的板厚系列中的值。优化和圆整结果见 表 1。 修 改 后 重 新 进 行 IPI分 析 ,结 果 如 图 9~ 图 12 所 示 。

后风窗下横梁上板 后围板

上边梁外侧加强板 后立柱内板 后窗台侧板

前风窗下横梁上板

初始值 1.0 1.0 0.65 0.65 0.65 1.2 0.65 0.65 0.65

优化值 1.0

1.064 0.831 1.463 0.864 1.302 1.412 0.974 0.883

圆整值 1.0 1.0 0.8 1.5 0.8 1.2 1.4 1.0 0.8

=

氊2 Ka

=

(2毿f)2 Ka

式中,F 为质量块安装点所受载荷;Ka 为质量块安装 点 动

刚度;a 为加速度;氊 为圆频率。

2暋 有限元建模

轿车白车身主要由冲压板件焊接而成。根据 某公司提供的几 何 模 型,抽 取 冲 压 板 件 的 几 何 中 面,采用壳单 元 进 行 网 格 划 分。为 了 在 拓 扑 优 化

另外,如图12所示,在 100Hz左 右 频 率 段 上 发动机安装点在Y 方向的IPI曲线高出等刚度曲 线部分也下降到 等 刚 度 曲 线 以 下,不 需 要 再 针 对 其进行优化。

笔者 运 用 Hypermesh 软 件 中 的 OptiStruct 模块,建立了 某 A 级 车 白 车 身 的 有 限 元 模 型,对 白车身与副车架的 两 个 连 接 点 (副 车 架 前 支 架 安 装点和副车架后支 架 安 装 点)以 及 白 车 身 与 动 力 总 成 连 接 点 (发 动 机 安 装 点 和 变 速 器 安 装 点 )分 别 进行 了 源 点 加 速 度 响 应 (inputpointinertance, IPI)分 析 。

Abstract:A FEM modeloftheBIW(body-in-white)ofaclassvehiclewasconstructed.The curvesofIPIofthemountingpointsandtherangesoffrequenciesinwhichthemountingpointswere inthesituationoflow dynamicstiffness wereobtainedbyanalyzingthedynamicstiffnessofthe mountingpoints with the method ofIPI.Thesize optimization andtopology optimization were introducedtoimprovethedynamicstiffnessofthemountingpoints.Theresultsdemonstratethatthe introductiontotheseoptimization methodsmakesthedynamicstiffnessimproved.

· 721 ·

中得 到 清 晰 的 结 构,基 本 的 网 格 尺 寸 取 为 10mm暳10mm。各 冲 压 板 件 以 及 各 总 成 之 间 的 焊点用 CWELD 单 元 模 拟。 胶 接 结 构 采 用 体 单 元模拟。最后建立的有限元模型(图 1)共 有 节 点 386526个,壳 单 元369312个,体 单 元 828 个, CWELD 单元4925个。

关 键 词 :质 量 块 安 装 点 ;动 刚 度 ;源 点 加 速 度 响 应 ;尺 寸 优 化 ;拓 扑 优 化 中 图 分 类 号 :U463.82暋 暋 暋 文 章 编 号 :1004—132X(2010)06—0721—04

DynamicStiffnessAnalysisandOptimizationforBody-in-whiteMountingPoints GaoYunkai暋WangYi暋LinDian暋Yu Haiyan TongjiUniversity,Shanghai,201804

图 5暋 发 动 机 安 装 点 IPI曲 线

图 2暋 质 量 块 安 装 点 位 置

白车身分析 模 型 无 约 束,为 自 由 状 态。 将 每 个分析点的每 个 方 向 (X、Y、Z)的 激 励 载 荷 定 义 为一个载荷工况(载荷为1N 的集 中 力,频 率 范 围 为关注的中低频 率 范 围),同 时,将 激 励 点 定 义 为 响 应 点 ,且 响 应 自 由 度 与 激 励 自 由 度 相 同 ,得 到 相 应的 加 速 度 响 应,并 且 通 过 数 据 处 理 得 到IPI曲 线 ,如 图 3~ 图 7 所 示 。