【精品完整版】丁烯-1车间工艺设计

丁烯-1生产工艺

简单来说,它的生产过程可不是闹着玩的。

首先,需要弄清楚的是,丁烯-1是怎么来的。

其实,它主要是由石油或者天然气中提炼出来的。

这个过程,嗯,有点复杂。

简而言之,从石油或天然气中提取出相应的化学物质,经过一系列的化学反应,比如加氢、脱氢、氧化等,最终得到丁烯-1。

这中间的每一步反应,都需要精确控制温度、压力以及各种化学物质的浓度,否则可能就会出问题。

然后,这些反应都是在巨大的反应器里进行的,这就需要有专门的技术人员来操作。

他们需要时刻监控反应器的状态,确保一切都在掌控之中。

最后,生产出来的丁烯-1还需要经过质量检测,确保符合相关标准后才能出厂。

这一步也不能马虎,因为质量不过关的产品可能会引发各种问题。

总的来说,丁烯-1的生产工艺是个技术活,需要严格的操作规程和专业的技术人员。

不是随便什么人都能干的。

1。

国内1-丁烯产能及生产工艺探究

国内1-丁烯产能及生产工艺探究摘要:1-丁烯是较为重要的化工原料之一,能够应用于多种化工产品的生产,而随着我国工业技术的发展,国内对于1-丁烯的需求也在不断增长,因此,本文主要对当前国内的1-丁烯生产情况以及需求情况进行了分析,对1-丁烯的主要生产工艺进行了分析。

关键词:1-丁烯;产能;生产工艺1-丁烯工艺的发展与我国生产技术的提升有着密切的联系,随着我国石油炼化等工业技术的提升,为1-丁烯工业的发展提供了可行的技术路线,而国内对于高级润滑油等产品的需求不断上涨,也进一步拓宽了1-丁烯的发展市场,使得1-丁烯产业具有较为良好的发展前景。

一、国内1-丁烯产业现状与趋势国内的1-丁烯产业呈现着较为良好的发展状态,而在对国内的1-丁烯生产情况进行分析的过程中,首先需要明确当前主流的生产工艺。

1-丁烯的生产路线较多,而其生产工艺则可以按照生产原理的不同分为混合C4分离法以及化学合成法。

目前,我国使用最多的1-丁烯生产工艺为混合C4分离法。

其次,我国的1-丁烯生产产业起步较晚,相应工艺设备最早是由国外引入的,而在引入1-丁烯生产设备后,经过相关人员对设备运行方式以及运转原理的分析和探究,目前我国已经能够实现1-丁烯设备的生产。

同时,这也进一步促进了我国1-丁烯生产产能的提升与发展,使得我国1-丁烯的年产量不断上涨。

而为了满足化学工艺发展的需求,扩大相关企业的生产规模,我国也在不断促进1-丁烯生产项目的建立以及相关工艺技术的普及,这也促使了混合C4分离法在国内的普及与发展。

最后,1-丁烯的生产技术与石油炼化技术等有着较为密切的联系,而随着国内煤制烯烃以及石油炼化技术的发展,1-丁烯的产能也随之得到了提升,至2023年底,国内预估的1-丁烯年产量可达到105万吨。

二、国内1-丁烯供需情况1-丁烯一直以来都是极为重要的化工原料,而受到国内1-丁烯的生产产能以及工艺的影响,我国的1-丁烯进口量一直处于增长的状态。

1—丁烯产品生产工艺路线的探讨

1—丁烯产品生产工艺路线的探讨作者:韩佳辰李虎张露方来源:《中国化工贸易·中旬刊》2018年第09期摘要:1-丁烯是一种从工业原料中提取出的化学成分,因此,本文重点介绍了1-丁烯产品的生产工艺,有利于推进该技术的发展。

各种生产方法都有优缺点,因此,应该根据实际情况选择合适的生产方法,不断研制新的工艺,促进该行业的发展。

关键词:1-丁烯;生产工艺;路线探讨1 1-丁烯产品生产工艺路线1.1 混合C4分离方法目前1-丁烯产品的生产大多是使用混合C4分离法,该方法与传统方法相比,具有一些优点:方便简单、快捷高效等,只有在缺乏生产设备和生产原料时,才用乙烯二聚法。

混合C4的来源一般是乙烯装置的裂解C,其中含有1-丁烯等成分,这些成分更易于生产,可以采用简单的化学加热、蒸发等方法进行提纯。

也可以采用精馏的方法生产,但是该方法也有局限性,所以要从节约能源的角度考虑,使用先进的生产技术,只有这样,才能更好的生产出1-丁烯产品,高效简洁的生产出产品。

目前C4馏分的分离方法有以下几种:①分子筛吸附法,该方法是从原材料中进行提纯的方法,要保证该化学分子的纯净,可以用高温蒸馏的方法进行提取,但是该方法有局限性,在使用过程中要注意控制其温度,更重要的是要注意控制原料是否发生化学变化,如果发生化学变化,则原料中不易提取C4分子等的提取,因此,未实现大规模应用;②萃取精馏法,该方法是在工业生产过程中加入催化剂,以改变化学性质,使其发生变化,但要注意控制催化剂的剂量,催化剂太多或太少都会影响原料,都会产生不同程度的变化,因此,要注意控制剂量。

丁二烯的分离可以采取萃取蒸馏,但是因为不同的催化剂会导致产生不同的结果,因此,要注意添加适量的催化剂;③化学反应分离法,该方法最为常用,它的原理是使原料发生化学变化,然后再采用提纯、蒸馏、萃取等方法得到生产标准的产品。

1.2 化学合成方法该方法较第一种方法来说较为简单,是较为成熟的工艺技术,更有利于生产出1-丁烯产品,同时生产的产品利用率高,纯度高,可以节约能源保护环境等,但也有局限性:生产产品需要较高的投入,不利于企业提高经济效益,同时原料中未能充分提取1-丁烯,浪费了资源,所以,需要对该方法进行改进。

丁烯-1装置运行分析及工艺优化

4 2015年燕山分公司MTBE合成装置生产含有21%(w)左右丁烯-1醚后碳四资源19万吨/年,因现有设施无法实现清晰分离,只能作为液化气外售,造成资源的浪费。

另外,公司每年需外购1.1万吨丁烯-1,以满足下游装置生产需要,为将有限的资源吃干榨尽,满足下游装置生产需求,2018年新建1.5万吨/年丁烯-1装置,分离出高附加值的丁烯-1产品,实现自给自足,降低生产成本。

丁烯-1装置开工以来,存在产品质量不合格、收率低等问题,分析装置生产运行中存在的问题,通过采取优化措施,保证丁烯-1产品质量,提高丁烯-1收率,使装置的适应能力不断加强,同时满足下游装置生产需求。

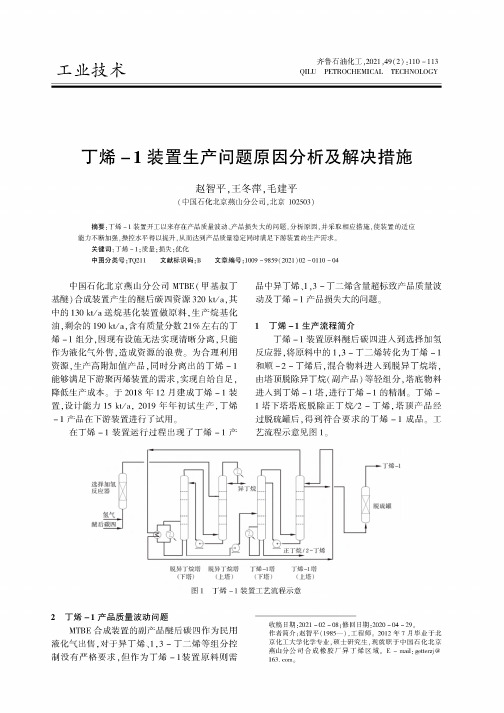

1 工艺流程简述来自MTBE合成装置的醚后碳四原料与氢气按照比例混合后进入加氢反应器。

加氢反应产物进入到脱异丁烷塔C-401,塔顶气相经冷凝后进入到回流罐,塔顶不凝气进入到尾气回收系统回收碳四,塔顶液相采出异丁烷,塔底物料进入到丁烯-1塔C-402。

C-402塔底脱除正丁烷及更重的组分[1],塔顶气相进入脱异丁烷塔再沸器E-401A冷凝后为粗丁烯-1,大部分回流到C-402塔顶,小部分采出进入到精脱硫罐,脱除少量的硫化物,得到丁烯-1产品。

2 生产运行中存在问题2.1 产品质量不合格醚后碳四原料中1,3-丁二烯的含量设计值为2000mg/kg,实际生产中其含量有超过设计值情况,导致反应后物料1,3-丁二烯含量波动,丁烯-1产品中1,3-丁二烯含量超过40mg/kg,质量不合格。

2.2 丁烯-1收率低受上游装置来料影响,丁烯-1装置醚后碳四进料中丁烯-1、异丁烷、正丁烷含量波动大。

因此,按照固定计算量计算脱异丁烷塔C-401、丁烯-1塔C-402塔顶和塔底采出量,控制塔温、塔压,达到丁烯-1产品质量稳定,操作难度大,不易控制。

C-401塔顶异丁烷采出量大时,异丁烷中丁烯-1含量高;C-402塔底正丁烷采出量大时,正丁烷中丁烯-1含量高,都易导致丁烯-1收率低。

1-丁烯生产工艺进展 鲁红辉

1-丁烯生产工艺进展鲁红辉发表时间:2018-03-20T15:52:50.200Z 来源:《基层建设》2017年第35期作者:鲁红辉[导读] 摘要:1-丁烯产品主要的生产具有广阔的发展空间。

武汉炼化工程设计有限责任公司湖北武汉 430079摘要:1-丁烯产品主要的生产具有广阔的发展空间。

介绍了1-丁烯的来源及国内外生产工艺现状,通过对1-丁烯工艺方案的对比并结合我国1-丁烯生产情况对炼油厂建设1-丁烯装置提出了建议。

关键词:1一丁烯;碳四;生产技术;1-丁烯是重要的化工原料,来源于乙烯装置及炼厂催化裂解装置副产碳四馏分和乙烯二聚。

目前,碳四烃的利用包括燃料和化工两个方面。

我国碳四烃的化工利用率不足3%,1-丁烯大部分作为燃料烧掉。

1-丁烯的深加工对化工厂原料平衡具有重要作用,具有发展前景的是1-丁烯齐聚和均聚产品,包括聚1-丁烯、异辛烯及十二碳烯。

另外,1-丁烯脱氢生产丁二烯、异构生产异丁烯及氧化制顺酐是其他应用的重要途径[1]。

1 1-丁烯的来源1-丁烯没有天然的来源,可通过多种烃加工工艺而获得。

目前工业生产中的1-丁烯主要来自于混合碳四分离方法、化学合成方法和异构化及分离技术。

1.1 混合碳四分离方法目前各生产装置普遍利用萃取或化学反应的方法将混合碳四中的丁二烯、异丁烯脱除,再利用超精密精馏将1-丁烯之外的碳四馏分分离掉,得到高纯度的1-丁烯产品,故1-丁烯分离技术路线的选择是生产高纯度1-丁烯产品关键。

1.2 化学合成方法化学合成方法即乙烯二聚法,化学反应的原理是在Zegler-Netta催化剂的作用下,利用裂解乙烯通过二聚反应制备1-丁烯,此种方法的化学反应方程式为:主反应:C2H4 + C2H4 ——C4H8副反应:C4H8 + C2H4 ——C6H121.3 异构化及分离技术目前比较成熟的将2-丁烯转化为1-丁烯的技术有美国Lummus公司开发的共聚单体生产技术(CPT)、中石化上海石油化工研究院开发的碳四异构化技术,这两种技术都实现了工业化生产[2]。

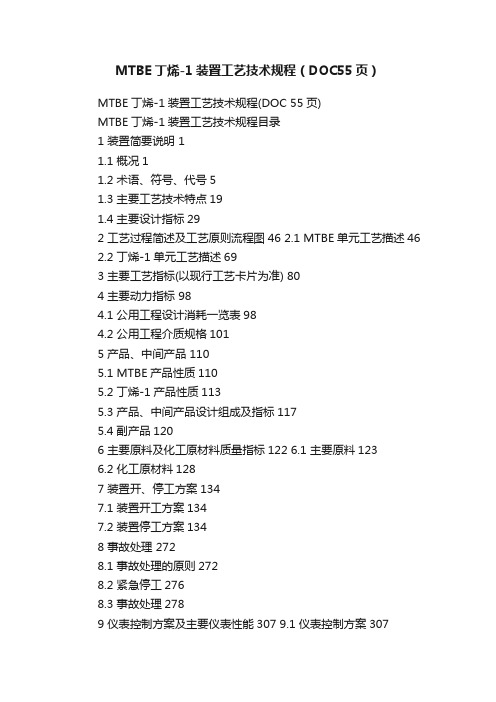

MTBE丁烯-1装置工艺技术规程(DOC55页)

MTBE丁烯-1装置工艺技术规程(DOC55页)

MTBE丁烯-1装置工艺技术规程(DOC 55页)

MTBE丁烯-1装置工艺技术规程目录

1 装置简要说明 1

1.1 概况1

1.2 术语、符号、代号5

1.3 主要工艺技术特点19

1.4 主要设计指标29

2 工艺过程简述及工艺原则流程图46 2.1 MTBE单元工艺描述46

2.2 丁烯-1单元工艺描述69

3 主要工艺指标(以现行工艺卡片为准) 80

4 主要动力指标 98

4.1 公用工程设计消耗一览表98

4.2 公用工程介质规格101

5 产品、中间产品 110

5.1 MTBE产品性质110

5.2 丁烯-1产品性质113

5.3 产品、中间产品设计组成及指标117

5.4 副产品120

6 主要原料及化工原材料质量指标122 6.1 主要原料123

6.2 化工原材料128

7 装置开、停工方案134

7.1 装置开工方案134

7.2 装置停工方案134

8 事故处理 272

8.1 事故处理的原则272

8.2 紧急停工276

8.3 事故处理278

9 仪表控制方案及主要仪表性能307 9.1 仪表控制方案307

9.2 装置联锁318

9.3 控制阀一览表325

10 主要设备一览表及主要设计参数 343 10.1 塔器类344 10.2 反应器类355

10.3 容器类362

10.4 换热设备类385

10.5 泵类415

10.6 其他设备类441。

1-丁烯的生产工艺与技术路线的选择

1-丁烯的生产工艺与技术路线的选择2.1 1-丁烯的来源1-丁烯是碳四单烯烃,可通过多种烃加工工艺而获得,目前工业生产中1-丁烯主要来自于以下几个方面。

(l)炼油厂:炼油厂的催化裂化装置、减粘裂化装置、焦化装置和热裂化装置都能够生产含1-丁烯的碳四烃,但由催化裂化装置生产的碳四最多,占60%以上。

(2)化工厂:蒸汽裂解可以生产乙烯及众多副产品,其中包括丁烯。

丁烯产率的变化非常大,不仅与进料组成有关,而且与裂解炉操作条件有关。

目前大部分乙烯生产商通过从裂解碳四中回收1-丁烯组分。

(3)油田气:C4烷烃约占1%~7%(质量分数)。

(4)其他:α-烯烃联产:乙烯齐聚制α-烯烃(高碳醇的原料)时可以得到1-丁烯;酒精脱水、脱氢制丁二烯等都可以得到C4组分;煤制烯烃的过程中主要副产为C4烃类,组分以1-丁烯和2-丁烯为主。

当前,1-丁烯主要来源是炼厂C4和裂解C4。

未来有望大幅度增长的为煤制烯烃来源。

典型的催化裂化和蒸汽裂解C4馏分的组成如表2.1所示。

表2.1 催化裂化及蒸汽裂解C4馏分组成表2.2 某企业DMTO 混合C4组成2.2 1-丁烯的生产方法1-丁烯没有天然的来源,主要含在石油裂解产物混合碳四馏分中,碳四的产率随着裂解原料、裂解方式和裂解深度的不同而异。

裂解方式主要有炼油厂的催化裂化和热裂化及石油化工厂的蒸汽裂解三种。

其中蒸汽裂解所产生碳四馏分中,丁二烯的含量甚多,最具有化工利用价值,蒸汽裂解所产生碳四馏分的分离技术也倍受世界各国的关注。

碳四分离技术也主要集中在蒸汽裂解碳四馏分分离。

蒸汽裂解碳四馏分的分离技术也是生产高纯度1-丁烯主要方法。

…2.2.1 乙烯二聚法一、化学反应方程式…二、2Alphabutol(Axens/SABIC Ethylene Dimerization Process)生产技术该项技术于1987年在泰国应用Alphabutol技术建成了第一个商业化的工厂,生产能力3000吨/年,以后,在沙特阿拉伯,建成了5万吨/年的生产大厂,能熟练生产聚合级1-丁烯产品。

醚化装置工艺介绍

中国石化股份有限公司齐鲁分公司橡胶厂 碳四车间

丁烯-1装置采用日本瑞翁公司技术,主要设备从国外 引进,原设计生产能力为1.5万吨/年,2001年进行扩能

改造,其设计生产能力提高到1.7万吨/年,实际可达到

1.9万吨/年(原料组成的变化),2008年全年实际生产 丁烯-1产品23443吨,2009年实际生产18606.9吨。

MTBE的生产工艺有两种:炼油型和化工型 炼油型MTBE:以生产MTBE为目标,产品MTBE用

来调和汽油,提高汽油的辛烷值,因此对MTBE产品纯度

和异丁烯转化率要求都不苛刻,产品纯度≥97.5%即可, 以投资少,消耗低,成本低廉为目的,这类装置目前国内 占多数。

中国石化股份有限公司齐鲁分公司橡胶厂 碳四车间

中国石化股份有限公司齐鲁分公司橡胶厂 碳四车间

FIQ 357

排火炬:

丁烯-1

排火炬

CH3OH

FIQ 302

FIQ 358

H2O V-206

H2O+CH3 OH:

2.0t/h

返 罐 区

C4 P-202

FIQ 101 FIQ 308

FIQ 352 FIQ 113

BBR

C

4

CH3OH

P-201

MTBE

筒反系统 R-202 反应精馏系统 DA-301 甲醇回收系统 T-201 T-202

使用的是大孔径强酸型阳离子交换树脂,在催化剂中 起催化作用的活性基团是-S03H。由于加工制备中的问 题,或者吸附不牢,可能导致-S03H脱落。而-S03H的脱 落不仅影响催化剂的活性,而且会导致甲醇回收系统萃取 水显酸性,致使甲醇回收系统、丁烯-1脱轻系统设备发生

腐蚀。

中国石化股份有限公司齐鲁分公司橡胶厂 碳四车间

MTBE工艺规程

有机合成厂企业标准JH104.10205.008.01—20051 - 丁烯车间MTBE装置工艺规程页脚内容12005—03—15批准2005—03—31实施中国石油吉林石化分公司有机合成厂发布页脚内容2目录1 产品说明 (1)1.1 生产规模、设计运行时间 (1)1.2 产品名称 (1)1.3 分子式及结构式 (1)1.4 分子量 (1)2 性质与用途 (1)2.1 主要物理及化学性质 (1)2.2 主要用途 (3)2.3 危险性质类别及处理措施 (3)3 产品质量 (3)页脚内容13.1 主要质量指标 (3)3.2 执行的标准及分析方法 (4)4 生产工艺过程 (4)4.1 生产工艺原理 (4)4.2 主要化学反应方程式 (4)4.3 生产工序 (5)4.4 生产工艺简述 (5)4.5 设备材质一览表 (7)4.6 主要设备结构图及开停车要求 (7)4.7 带控制点的工艺流程图附后 (8)5 生产控制指标 (8)5.1 主要工艺参数及指标 (8)页脚内容25.2 主要分析参数及指标 (12)6 催化剂 (14)6.1 名称 (14)6.2 主要成分 (14)6.3 主要技术指标 (14)6.4 充填设备及次充填量 (14)6.5 使用周期及注意事项 (15)7 原材料及动力消耗 (15)7.1 原材料名称 (15)7.2 主要技术质量指标 (15)7.3 单耗及综合能耗(包括设计期望值及设计) (16)8 计量与控制仪表 (16)页脚内容38.1 主要控制仪表 (16)8.2 主要计量仪表 (18)8.3 信号报警的部位及警界规定 (18)8.4 联锁的部位、动作及警界规定 (18)9 安全注意事项 (18)9.1 生产火灾危险性等级及电气防爆等级 (19)9.2 安全生产原则 (19)9.3 紧急停车的规定 (19)9.4 原材料、半成品及成品爆炸范围及事故处理原则 (19)9.5 有毒有害物质的毒性、空间允许浓度及其防护办法 (20)9.6 消防装置及设施 (21)9.7 安全装置 (21)页脚内容410 三废排放及处理 (22)10.1 排放物质名称 (22)10.2 允许排放范围 (22)10.3 排放物质的危害性 (22)10.4 排放量及处理办法 (22)10.5 三废处理设施 (23)11 产品包装与贮运方式 (23)12 生产工艺规程的修改和补充 (24)页脚内容5页脚内容6页脚内容1中国石油天然气股份有限公司吉林石化分公司有机合成厂企业标准MTBE 装置工艺规程JH104.10205.008.01—20051 产品说明1.1 生产规模、设计运行时间生产规模:年产甲基叔丁基醚(简称MTBE )5.0万吨。

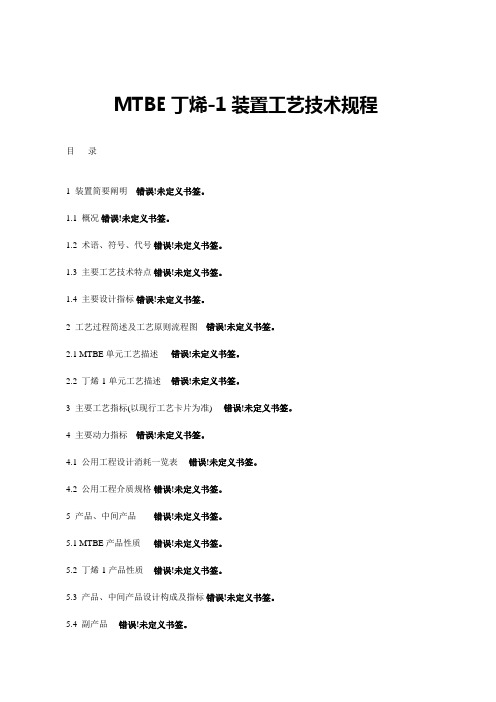

MTBE丁烯-1装置工艺技术规程

MTBE丁烯-1装置工艺技术规程目录1 装置简要阐明错误!未定义书签。

1.1 概况错误!未定义书签。

1.2 术语、符号、代号错误!未定义书签。

1.3 主要工艺技术特点错误!未定义书签。

1.4 主要设计指标错误!未定义书签。

2 工艺过程简述及工艺原则流程图错误!未定义书签。

2.1 MTBE单元工艺描述错误!未定义书签。

2.2 丁烯-1单元工艺描述错误!未定义书签。

3 主要工艺指标(以现行工艺卡片为准) 错误!未定义书签。

4 主要动力指标错误!未定义书签。

4.1 公用工程设计消耗一览表错误!未定义书签。

4.2 公用工程介质规格错误!未定义书签。

5 产品、中间产品错误!未定义书签。

5.1 MTBE产品性质错误!未定义书签。

5.2 丁烯-1产品性质错误!未定义书签。

5.3 产品、中间产品设计构成及指标错误!未定义书签。

5.4 副产品错误!未定义书签。

6 主要原料及化工原材料质量指标错误!未定义书签。

6.1 主要原料错误!未定义书签。

6.2 化工原材料错误!未定义书签。

7 装置开、停工方案错误!未定义书签。

7.1 装置动工方案错误!未定义书签。

7.2 装置停工方案错误!未定义书签。

8 事故处理错误!未定义书签。

8.1 事故处理旳原则错误!未定义书签。

8.2 紧急停工错误!未定义书签。

8.3 事故处理错误!未定义书签。

9 仪表控制方案及主要仪表性能错误!未定义书签。

9.1 仪表控制方案错误!未定义书签。

9.2 装置联锁错误!未定义书签。

9.3 控制阀一览表错误!未定义书签。

10 主要设备一览表及主要设计参数错误!未定义书签。

10.1 塔器类错误!未定义书签。

10.2 反应器类错误!未定义书签。

10.3 容器类错误!未定义书签。

10.4 换热设备类错误!未定义书签。

10.5 泵类错误!未定义书签。

10.6 其他设备类错误!未定义书签。

1 装置简要阐明1.1 概况中国石化股份有限企业武汉分企业8/3万吨/年MTBE/丁烯-1装置是80万吨/年乙烯及其配套工程中旳一部分, 本装置采用来自乙烯裂解装置旳裂解液化气经丁二烯抽提后作为原料, 生产MTBE和丁烯-1产品。

1-丁烯生产工艺生产制造方法工艺流程

1-丁烯生产工艺生产制造方法工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!1-丁烯的生产工艺与制造流程解析1-丁烯,作为一种重要的有机化工原料,广泛应用于合成塑料、橡胶、树脂等领域。

MTBE丁烯-1装置工艺技术规程

MTBE丁烯-1装置工艺技术规程1. 引言本文档旨在制定和规范MTBE丁烯-1装置工艺的技术规程,以确保装置的安全运行、生产效率和产品质量。

2. 装置工艺流程MTBE丁烯-1装置工艺流程包括以下主要步骤:1.原料处理:将丁烷、甲醇和催化剂等原料送入预处理装置进行处理,包括脱硫、脱水等工艺,以确保原料的纯度和合格性。

2.反应器系统:将经过预处理的原料送入反应器系统,反应器系统采用连续流动的方式进行MTBE丁烯-1的合成反应。

反应器采用高效催化剂进行催化,实现丁烷和甲醇的反应生成MTBE丁烯-1。

3.分离装置:经过反应后的产物混合物进入分离装置进行分离,以获得纯度较高的MTBE丁烯-1产品。

分离装置包括精馏塔、萃取装置等,通过不同的分离工艺实现产品纯度的提高。

4.产品处理:对分离得到的MTBE丁烯-1产品进行精细处理,包括脱气、加工等环节,以获得最终符合产品质量标准的MTBE丁烯-1产品。

3. 工艺控制与安全为确保MTBE丁烯-1装置的安全运行和产品质量,需要进行以下工艺控制与安全措施:1.控制温度和压力:合理控制反应器系统的温度和压力,以保证反应过程的稳定性和催化效果。

2.控制物料流量:准确控制原料流量和产品流量,避免过量或不足的情况发生,确保装置能够正常运行。

3.检测与监测:设置合适的传感器和监测装置,监测装置的操作参数,及时检测过程中的异常情况,以便及时采取措施。

4.紧急停机装置:装置中应设置紧急停机装置,用于紧急情况下的停机操作,保障人员的安全和装置的完整性。

5.废气处理:对于装置产生的废气进行处理,包括净化、排放等工艺,以确保环境污染的最小化。

6.定期维护与检修:定期对装置进行维护和检修,确保设备的良好运行状态。

4. 质量控制为确保MTBE丁烯-1产品的质量,需要进行以下质量控制措施:1.原料检验:对原料进行检验,并确保原料的纯度和合格性符合工艺要求。

2.过程监控:对工艺流程进行全面监控和记录,保证工艺参数的稳定性和一致性。

丁烯-1装置生产问题原因分析及解决措施

0. 14

0.51

5

0. 05

0. 04

0. 53

优化后

1

0. 08

0. 02

0. 36

2

0

0. 03

0. 33

3

0

0. 03

0. 34

4

0

0. 04

0. 25

5

0

0. 04

0. 30

4.2 1,3-丁二烯超标的优化 对于MTBE合成/丁烯-1装置原料来源复

杂影响因素多的情况,除及时联系生产管理部门 进行协调,做到随上游装置波动及时进行加样监 控外,还提报了增加在线分析系统的技改项目;在 装置操控方面也进行相应调整,首先,在原料中 1.3 -丁二烯的含量大于设计值时,将氢烯比(丁 烯-1装置加入氢气量与醞后碳四原料中1,3丁二烯含量比值)由j提高至j+ 1. 5,相应地观察 反应后物料情况,无法降低丁烯-1装置反应后 物料中1,3 丁二烯含量,另适当进行反应温度的 提高,由/ U提至(/+10)七。优化前后能耗变 化相对较小。1,3 - 丁二烯含量对比如表4所示。

表5补加氮气量及副产品异丁烷中丁烯-1含量情况

补加氮气量/ (m •『')

脱异丁烷塔上塔压力/MPa

补加氮气前

补加氮气后

38. 95 34. 84 42. 34 40. 74 37. 20

g + 10 g + 20

g g+5 g + 15

0. 470 0. 490 0. 510 0. 530 0. 540

由表5可以看出:改造后,塔压稳定控制在了 0. 550 ~0. 560 MPa的理想值,塔分离效果符合设 计要求,控制脱异丁烷塔塔顶异丁烷含量(质量 分数)在90% ~97%,夹带丁烯-1含量明显下

MTBE丁烯装置工艺技术标准规范

目录1 装置简要说明11.1 概况11.2 术语、符号、代号11.3 主要工艺技术特点41.4 主要设计指标52 工艺过程简述及工艺原则流程图72.1 MTBE单元工艺描述72.2 丁烯-1单元工艺描述103 主要工艺指标(以现行工艺卡片为准) (11)4 主要动力指标124.1 公用工程设计消耗一览表124.2 公用工程介质规格135 产品、中间产品155.1 MTBE产品性质155.2 丁烯-1产品性质165.3 产品、中间产品设计组成及指标165.4 副产品176 主要原料及化工原材料质量指标186.1 主要原料186.2 化工原材料187 装置开、停工方案197.1 装置开工方案197.2 装置停工方案198 事故处理428.1 事故处理的原则428.2 紧急停工438.3 事故处理439 仪表控制方案及主要仪表性能489.1 仪表控制方案489.2 装置联锁509.3 控制阀一览表5110 主要设备一览表及主要设计参数5410.1 塔器类5410.2 反应器类5510.3 容器类5610.4 换热设备类5810.5 泵类6010.6 其他设备类621装置简要说明1.1 概况中国石化股份有限公司武汉分公司8/3万吨/年MTBE/丁烯-1装置是80万吨/年乙烯及其配套工程中的一部分,本装置采用来自乙烯裂解装置的裂解液化气经丁二烯抽提后作为原料,生产MTBE和丁烯-1产品。

甲基叔丁基醚(MTBE)产品由于其辛烷值很高,所以是生产无铅、含氧和高辛烷值汽油的理想组分。

丁烯-1产品是乙烯重要的共聚单体。

随着乙烯产量的不断增长,对丁烯-1的需求量也越来越大。

MTBE/丁烯-1装置采用中国石化科技开发公司(ST)的专有技术。

MTBE采用催化蒸馏技术,丁烯-1采用超精密蒸馏技术。

装置预计2012年10月30日中交,2013年2月20日引C4试运行,2013年4月10日引合格丁二烯抽余油投料。

1.1.1 规模本装置的公称设计能力为8万吨/年MTBE,3万吨/年丁烯-1,操作弹性为设计能力的50%-110%,年运转时间按8000小时计。

丁烯-1装置生产问题原因分析及解决措施

丁烯-1装置生产问题原因分析及解决措施摘要:随着我国石油化工产业的快速发展,对于化工产品丁烯-1的需求量日益增多,对其纯度要求也逐渐升高。

但就目前来看,丁烯-1装置生产中仍然存在一些问题,如产品质量波动较大,产品损失问题严重等,极大的阻碍了石油化工产业的持续与稳定发展。

由此,论文紧密围绕丁烯-1装置生产问题展开研究,深入分析了问题产生的原因,进而具有针对性的采取有效措施优化和解决这些问题,以促进丁烯-1产品生产质量和产量的提升。

关键词:丁烯-1;生产;质量;损失;流程;问题;解决措施前言某企业为了更好的利用碳四资源生产出更多高质量的丁烯-1,使之更好地满足当前市场发展的实际需要。

化工企业为了提高生产效益建设了丁烯-1生产装置,但由于在实际生产过程中,异丁烯和丁烯-1二者的沸点比较相近,使得常规的生产装置难以获取高质量高效率的丁烯-1。

因此,需要就丁烯-1装置生产中存在的问题展开进一步深入研究与探究,以促进丁烯-1装置生产质量和效率的提高,促进化工企业整体效益的增长。

一、丁烯-1装置生产流程概述在丁烯-1装置中,当醚后碳四进入到选择加氢反应器后会使得原料中的1,3一丁二烯转化生成烯丁烯-l和顺-2-丁烯两种物质,并再进入到脱异丁烷塔内,且在塔顶处将异丁烷等轻组分脱除出去,随后塔底物料进入到丁烯-1塔内并最终实现丁烯-1的精密制作。

在丁烯-1塔的塔底将底的正丁迷和2-烯全部脱除,且生成的产品在塔顶并通过脱硫罐后最终获取与生产要求相符合的丁烯-1产品。

二、丁烯-1产品质量的波动问题在甲基叔丁基醚合成装置中所产生的醚后碳四这一副产品是民用液化气中的主要成份,其对于异丁烯、1,3-丁二烯等组分的控制方面的要求并不高,但在丁烯-1装置中作为原料时,却对其含量有着极为严格的控制要求。

因异丁烯和丁烯-1二者的沸点比较相近,难以通过常规的精馏塔进行有效分离,如1,3-丁二烯通常需要使用选择性加氢反应器且需要通过特殊的催化剂才能使之与韧劲发生反应,从而实现脱除。

丁烯车间技术交流XXXX1127.pptx

预分馏塔回流泵 B-P-02A/B

预分馏塔塔釜泵 B-A-01

二、 苯抽提装置

二、苯抽提装置单元介绍:

2、抽提蒸馏单元:

2.1 单元任务:分离切割分离C6馏份中的非芳烃和芳烃。

塔顶物料为非芳烃;塔釜物料为富溶剂(溶剂+苯)

2.2 抽提蒸馏单元生产原理:抽提蒸馏

2.3 本单元设备:

静设备:抽提蒸馏塔

苯抽提装置设计能力: 消耗原料:混合2#苯 10万吨/年 生产产品:石油苯 5.14万吨/年,混合3#苯3.55万吨/年, 芳烃抽余油1.31万吨/年

二、 苯抽提装置

二、苯抽提装置单元介绍:

Hale Waihona Puke 1、预分馏单元:1.1 单元任务:分离分离原料(混合2#苯)中C6馏份和重馏份 。

塔顶物料为C6馏份;塔釜物料为重馏份(混合三号苯)

静设备:氢气缓冲罐 V-0102 5条氢气外送管线: 大化线、宏健线、颖泰线、联众线、惠成线

一、变压吸附制氢(PSA装置)

三、PSA装置关键设备简介:

1、原料气机组C0101A/B: 机组形式:两段对称平衡往复式压缩机 工艺作用:提高原料气压力,给吸附器单元提供原料气。 运行条件:入口压力:0.28MPa 出口压力: 0.86MPa

一、 变压吸附制氢(PSA装置)

一、PSA装置单元介绍: 3 、解吸气外送单元: 3.1 单元任务:接收吸附器单元脱附产生的解吸气,经解吸气混合罐V-

0103和解吸气缓冲罐V-0104两级缓冲后送至解吸气压缩机C-010A/B,提高解吸 原料气压力至0.34 Mpa后送至乙烯车间燃料气管网,供裂解炉和开工锅炉作燃 料。

解吸气压缩机C0102B 润滑油辅助油泵

型式

螺杆泵 螺杆泵 螺杆泵 螺杆泵 齿轮泵 齿轮泵 齿轮泵 齿轮泵 齿轮泵 齿轮泵

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要

随着石油化学工业的发展,国外对烯烃的利用已逐渐由低碳烯烃扩大到高碳烯烃。炼厂和石油化工厂联产大量C4馏分,它是合成橡胶、合成高分子有机材料、精细化工产品和基本有机化工原料的重要资源。其中,丁烯-1主要用作共聚单体生产LLDPE和HDPE。根据原料来源不同,生产丁烯-1的主要工艺方法有混合C4分离方法和化学合成方法(乙烯二聚),由于乙烯二聚原料成本高,因此大多采用混合C4分离方法生产丁烯-1。而混合C4分离方法又根据脱除原料中的丁二烯和异丁烯的方法不同而不同。C4馏分的分离方法主要有:分子筛吸附法、萃取精馏法、化学反应分离法。目前,各生产装置普遍采用的是化学反应分离法,即利用化学反应将C4馏分中的丁二烯、异丁烯脱除,再采用精密精馏把比丁烯-1轻或重的C4组分分离掉,得到高纯度的丁烯-1产品。脱除丁二烯的方法除萃取精馏外还有加氢法及二者的组合。脱除异丁烯的方法有:异丁烯与甲醇醚化反应法、异丁烯水合反应法、异丁烯二聚的叠合反应法、异丁烯的聚合反应法(生成中、低分子聚丁烯)以及两种反应的组合。

Etherification device process design of butene-1 workshop

Grade:

2007

Name:

liuting

Speciality:

Chemical Engineering and Technology

Inห้องสมุดไป่ตู้tructor:

liujin

School ofChemistryand Chemical Engineering

本科毕业设计(论文)

题目

醚化装置

丁烯-1车间工艺设计

学生姓名

刘婷

学 号

0704050107

教学院系

化学化工学院

专业年级

化学工程与工艺07级

指导教师

刘瑾

职 称

副教授

单 位

西南石油大学

辅导教师

职称

单 位

完成日期

2011

年

6

月

10

日

SouthwestPetroleumUniversity

Graduation Thesis

本文简要介绍了丁烯-1的国内外研究现状以及主要生产工艺,包括丁烯-1的主要用途和生产方法。重点叙述了以炼厂碳四及抽余碳四为原料,从混合碳四中分离丁烯-1工艺方法的选择、工艺流程的设计和相关的工艺计算以及设备的选型与计算过程。

关键词:丁烯-1;混合碳四;分离过程

Abstract

With the development of the petrochemical industry, in foreign country ,the use of olefins have been extended from low carbon olefins to high-carbon olefins. A large number of C4fractions co-producted fron refineries and petrochemical plants,which is important resource of synthetic rubber , synthetic organic polymer materials, fine chemical products and basic organic chemical raw materials. Thereinto, the butene -1 is mainly used as comonomer to produce LLDPE and HDPE.According to different sources of raw materials,there are two kinds of methodsproducing butene-1,including separation of mixed C4andchemical synthesis methods (ethylene dimerization).since the costs of ethylene dimerization is two high, most of plant adopt the method of mixed C4separation to produce butene-1. The methods of separation of mixed C4is different due to the deprivation of butadiene and isobutylene of raw materials. The methods of separation of mixed C4include: molecular sieve adsorption, extractive distillation, chemical reaction separation. Currently, the method chemical reaction separation is widely used in all equipment, namely employ chemical reaction to deprivate butadiene and isobutene of C4fraction, and then employ precision rectification deprivate the other components beyond butene-1, obtain high purity butene-1 produce. In addition, the methods removal butadiene also include hydrogenation and combination of both. Methods to removal isobutene include: reaction of isobutene and methyl alcohol, isobutene hydration reaction, isobutene dimerization, isobutene ploymerization reaction(form low molecular ploybutylene) and a combination of two reactions.