te焊接工艺指导书

焊接工艺指导书全

焊接工艺指导书全一、工序简介焊接是将金属工件通过熔融和熔汇相互连接的一种方法,广泛应用于制造业的各个领域。

良好的焊接工艺可以保证焊接接头的强度和密封性,提高产品的质量和性能。

本指导书主要介绍焊接的基本工艺和操作要点。

二、焊接种类常见的焊接种类有电弧焊接、气焊、氩弧焊、激光焊接等。

根据工件的特点和所需的焊接质量,选择合适的焊接方法。

三、焊接设备焊接设备的选择要根据焊接种类和工件的要求。

常见的设备有焊接机、气瓶、电源等。

确保设备正常运行和保养,提高工作效率。

四、准备工作1.清洁工件表面,去除油污和氧化物,保证焊接接头的质量。

2.对焊接接头进行坡口处理,确保接头的接触面积和加强焊接的强度。

五、焊接工艺1.选择合适的焊接电流和电压,确保焊接电弧的稳定性。

2.控制焊接速度和角度,保证焊接接头的质量。

在焊接过程中,要均匀加热接头,并保持适当的焊接温度。

3.焊接前要进行试焊,检查焊接接头的质量和焊缝的密封性,以确保工件的质量。

4.焊接完毕后,及时处理焊缝处的残余物,并进行焊缝的修整,以提高焊接接头的强度和美观度。

六、安全注意事项1.焊接时要戴上防护眼镜和手套,避免电弧和熔融金属的伤害。

2.工作环境要通风,避免金属烟雾和有害气体的吸入。

3.焊接设备要经常检查和维护,确保设备的安全运行。

4.进行高温焊接时,要做好防火措施,避免火灾事故的发生。

七、常见问题及解决方法1.焊接接头出现裂纹:可能是焊接温度过高或焊接速度过快,解决方法是降低焊接温度或减缓焊接速度。

2.焊接接头不牢固:可能是焊接电流过小或焊接时间过短,解决方法是增加焊接电流或延长焊接时间。

3.焊接缺陷过多:可能是焊接设备不合格或操作不当,解决方法是更换合格的设备或加强操作培训。

八、总结良好的焊接工艺和合理的操作方法是保证焊接接头质量的关键。

通过不断学习和实践,掌握焊接的基本原理和技术要领,提高焊接工艺水平,为制造业的发展做出贡献。

te焊接工艺评定无损检测及试样试验报告资料02

焊接工艺评定中十冶集团有限公司二00六年二月十五日焊接工艺评定目录序号编号焊接方法焊缝形式母材牌号焊材牌号1 HP05-01 电弧焊板对接Q235B J4222 HP05-02 电弧焊板对接16MnR J5073 HP05-03 电弧焊管板角接Q235B/20# J4224 HP05-04 电弧焊管板角接16MnR/20# J5075 HP05-05 氩弧焊管管对接20#/20#H08Mn2Si6 HP05-06 SMAW/SAW 板对接Q235B J422/H08A7 HP05-07 SMAW/SAW 板对接16MnR J507/H10Mn2 中十冶集团有限公司 - 1 -焊接工艺评定报告2焊接工艺评定中十冶集团有限公司 - 3 -续表:拉伸试验 试验报告编号: HP 1试样编号 试样宽度(mm)试样厚度(mm)横载面积(mm 2)断裂载荷(KN)抗拉强度(MPa ) 断裂部位和特性 HP1-1 406 焊口外断 HP1-2 404 焊口外断弯曲试验 试验报告编号: HP1 试样编号 试样类型 试样厚度(mm) 弯心直径(mm) 弯曲角度(°)试验结果 HP1-1 面弯 48 180 合格 HP1-2 面弯 48 180 合格 HP1-3 背弯 48 180 合格 HP1-4背弯48180合格冲击试验 试验报告编号: HP1 试样编号 试样尺寸 缺口类型缺口位置 试验温度(℃) 冲击吸收力(J)备注 HP1-1 55×10×10 V 焊缝区 常温 44 实测值 HP1-2 55×10×10 V 焊缝区 常温 46 实测值 HP1-3 55×10×10 V 焊缝区 常温 47 实测值 HP1-4 55×10×10 V 热影响区 常温 46 实测值 HP1-5 55×10×10 V 热影响区 常温 48 实测值 HP1-655×10×10V热影响区常温48实测值续表:4焊接工艺评定中十冶集团有限公司 - 5 -焊接工艺评定指导书单位名称:中国第十冶金建设公司焊接工艺指导书编号:NO.05-1 日期: 2005.12.7 焊接工艺评定报告编号: HP05Y-1 焊接方法: SMAW 机械化程度(手工、半自动、自动): 焊接接头: 简图:(接头形式、坡口形式与尺寸、焊道布置及顺序) 坡口形式: V 衬垫(材料及规格): 其他: 母材:类别号: Ⅰ 组别号: Ⅰ 与类别号: Ⅰ 组别号: Ⅰ 相焊及 标准号:GB/T3274 钢 号: Q235B 与标准号:GB/T3274 钢 号: Q235B 焊接 厚度范围:母材:对接焊缝: 9-18mm 角焊缝: 管子直径、壁厚范围:对接焊缝 直径不限 角焊缝: 不限 焊缝金属厚度范围: 对接焊缝 ≦18 角焊缝: 不限 其他: 焊接材料: 焊材类别 F1焊材标准 GB/T5117-95 填充金属尺寸 ¢2.5、¢3.2、¢4 焊材型号 E4303 焊材牌号(钢号) J422 其他耐蚀堆焊金属化学成分(%) C Si Mn P S Cr Ni Mo V Ti Nb其他:注:对每一个母材与焊接材料的组合均需分别填表。

钛材焊接工艺指导书

钛材焊接工艺指导书一、编制说明本工艺指导书的编制依据为SHJ502-86、HGJ217-86《钛管道施工及验收规范》。

二、焊接准备1 管材和焊材的检验管材、管件和焊材均应有质量证明书,管材、管件的内外表面应光滑、清洁、无针孔、裂纹、折叠和腐蚀等缺陷;焊材表面应洁净,无氧化色,不应有裂纹、起皱、班疤和夹杂等缺陷。

2 焊接方法和焊接材料1)焊接方法采用手工钨极氩弧焊。

焊机应有高频引弧装置和电流衰减装置。

2)焊接材料采用与母材同材质和纯度更高一级。

3)氩弧纯度不应低于99.99%,含水量不大于300mg/m34)氩弧输送管采用塑料软管,不得采用橡胶管或其它吸湿性材料。

3 管子切割和坡口加工1)管子切割采用机械切割或采用机械切割时其表面不得有氧化层等离子弧割。

采用等离子弧切割时要用机械方法(砂轮)除去油污染层,管子加工应采用清洁的专用工具。

2)坡口形式为Ⅰ型。

3)管子切口及坡口表面应平整,不得有裂纹、重皮,并清除毛刺、凸凹、缩口、熔渣及氧化物等。

切口平面最大倾斜度偏差不得超过2.5mm。

4 坡口及焊丝的清理1)坡口及其两侧各25mm以内外表面清除油污后,用细锉或奥氏体不锈钢丝刷等方法清除其氧化膜、毛刺等缺陷。

清洁采用清洁的专用工具。

2)经机械清理后的表面,焊前使用不含硫的丙酮或乙醇进行脱脂处理。

脱脂严禁使用氧化物容剂,并避免将棉质纤维附于坡口表面。

3)焊丝的清理方法与母材焊口相同。

5 焊口组对1)焊口组对间隙0~1mm。

2)管子组对应做到内壁平齐,对口挡边量不得超过0.2mm。

3)定位焊采用与正式焊接相同的焊接材料和焊接工艺,其焊缝长度一般为10mm左右,高度不超过1.3mm。

4)定位焊缝不得有裂纹、气孔、夹渣及氧化变色等缺陷,发现缺陷应及时清除。

三焊接工艺1焊接位置采用转动平焊。

2 焊接作业均应在氩气保护下进行;采用焊炬喷嘴保护熔池;焊炬拖罩保护热态焊缝;管内充氩保护焊缝及近缝区的内表面。

3 焊炬喷出的氩气应保护稳定层流,管内应在`焊前提前充氩气、排净空气,并保护微弱正压和呈流动状态。

焊接工艺指导书

焊接工艺指导书一、引言焊接工艺指导书是为了规范和指导焊接工作的进行而编写的,旨在确保焊接工艺的质量和安全性。

本指导书适用于钢结构的焊接工作,包括焊接方法、焊接材料、焊接设备、焊接操作流程等方面的内容。

二、焊接方法1. 焊接方法的选择根据钢材的类型、厚度和焊接部位的要求,选择适当的焊接方法。

常用的焊接方法包括手工电弧焊、气体保护焊、埋弧焊等。

2. 焊接材料的选择根据焊接工作的要求,选择适当的焊接材料。

常用的焊接材料包括焊条、焊丝、焊剂等。

焊接材料的选择应符合相关标准和规范的要求。

三、焊接设备1. 焊接设备的检查与维护定期对焊接设备进行检查与维护,确保设备的正常运行。

包括焊机、电缆、电极夹等设备的检查与维护。

2. 焊接设备的操作熟悉焊接设备的操作方法,确保焊接设备的安全使用。

包括焊接电流的调节、电极的安装与更换等操作。

四、焊接操作流程1. 准备工作对焊接部位进行清理,去除油污、锈蚀等杂质。

确保焊接部位的干净和平整。

2. 焊接工艺参数的设定根据焊接工艺要求,设定适当的焊接工艺参数。

包括焊接电流、电压、焊接速度等参数的设定。

3. 焊接操作按照焊接工艺要求,进行焊接操作。

包括焊接的顺序、焊接的角度、焊接的速度等。

4. 焊后处理焊接完成后,对焊缝进行清理和处理。

包括去除焊渣、打磨焊缝等。

五、质量控制1. 焊接质量的检验对焊接工艺进行质量检验,确保焊接质量的符合要求。

包括焊缝的外观质量、焊缝的尺寸和形状等方面的检验。

2. 焊接质量的记录与报告对焊接质量进行记录与报告,以便后续的追溯和评估。

包括焊接工艺参数的记录、焊接质量的报告等。

六、安全注意事项1. 焊接操作的安全在焊接过程中,要注意个人安全防护,包括佩戴防护眼镜、手套、焊接服等。

确保焊接操作的安全。

2. 焊接设备的安全对焊接设备进行安全检查,确保设备的正常运行。

避免因设备故障引起的事故。

七、总结焊接工艺指导书是焊接工作中的重要文件,对焊接工作的质量和安全起着重要的指导作用。

焊接工艺指导书

焊接工艺指导书一、工作回顾。

2021年,我们焊接工艺指导书团队在公司的领导和支持下,积极开展工作,取得了一定的成绩。

工作重点主要集中在以下几个方面:1. 焊接工艺研究与优化,针对公司新产品的研发需求,我们团队开展了大量的焊接工艺研究工作,不断优化和改进现有的焊接工艺,提高产品的质量和生产效率。

2. 焊接工艺指导书编写,我们团队编写了一批焊接工艺指导书,内容涵盖了焊接工艺的基本原理、操作流程、常见问题及解决方法等,为生产现场提供了重要的技术支持。

3. 焊接工艺培训,我们组织了多次焊接工艺培训,培养和提升了一批焊接工艺技术人员,为公司的生产和技术队伍建设做出了贡献。

4. 焊接工艺质量监控,我们加强了对焊接工艺质量的监控和评估,建立了完善的质量管理体系,提高了产品的合格率和市场竞争力。

二、工作成绩。

在过去的一年里,我们焊接工艺指导书团队取得了一系列的工作成绩:1. 完成了公司下达的各项任务,保质保量地编写了一批焊接工艺指导书,为生产现场提供了重要的技术支持。

2. 开展了多次焊接工艺培训,提升了一批焊接工艺技术人员的技术水平,为公司的生产和技术队伍建设做出了贡献。

3. 优化了部分焊接工艺,提高了产品的质量和生产效率,为公司节约了大量的生产成本。

4. 加强了对焊接工艺质量的监控和评估,提高了产品的合格率和市场竞争力。

三、存在的问题。

在工作中,我们也面临着一些问题和不足:1. 焊接工艺研究和优化的工作还需要进一步加强,特别是针对新产品的焊接工艺研究和开发,需要加大投入和力度。

2. 焊接工艺指导书编写的质量有待提高,需要加强团队内部的沟通和协作,统一标准和规范。

3. 焊接工艺培训的效果还有待进一步检验和评估,需要建立完善的培训评估体系,确保培训效果。

4. 焊接工艺质量监控体系还有待完善,需要加强对焊接工艺质量的监控和评估,及时发现和解决问题。

四、工作展望。

2022年,我们焊接工艺指导书团队将继续努力,争取取得更大的成绩:1. 加强焊接工艺研究和优化工作,提高产品的质量和生产效率,为公司的发展做出更大的贡献。

焊接工艺指导书

焊接工艺指导书一、引言焊接是一种常用的金属连接方法,广泛应用于制造业、航空航天、建筑结构等领域。

为了确保焊接工艺的质量和可靠性,提高焊接工作的效率和安全性,制定一份焊接工艺指导书是必要的。

本文将为焊接工艺提供一份详细的指导书,包括焊接前的准备工作、焊接过程中的注意事项以及焊接后的工艺控制。

二、焊接前的准备工作1. 设计与准备在焊接前,首先需要进行设计与准备工作。

根据焊接对象的形状和尺寸,选择合适的焊接方法和设备。

同时,根据焊接材料的特性和要求,选择合适的焊接材料,并进行材料的准备工作,确保焊接过程中的材料质量。

2. 清洁与预热在焊接前,焊接表面应进行清洁处理,去除表面的油污、氧化物和杂质,保证焊接表面的干净。

同时,对于某些材料,需要进行预热处理,以提高焊接接头的合金化效果和焊接质量。

3. 检查与测试焊接前还需要对焊接设备和焊接材料进行检查和测试。

检查设备是否正常工作,保证焊接设备的安全性和稳定性。

针对焊接材料,进行抗拉强度测试,确保焊接材料的质量符合要求。

三、焊接过程中的注意事项1. 选择合适的焊接方法焊接过程中,选择合适的焊接方法是关键。

根据焊接对象的材料和形状,选择合适的焊接方法,包括手工电弧焊、氩弧焊、气体保护焊等。

根据焊接对象的要求,选择合适的焊接工艺参数,包括焊接电流、电压、焊接速度等。

2. 焊接接头的准备在焊接接头的准备过程中,需要注意接头的设计和制作。

合理设计接头的结构,确保焊接接头的强度和可靠性。

在制作接头的过程中,进行适当的加工工艺,保证接头的质量符合焊接要求。

3. 焊接过程的操作在焊接过程中,操作人员需要注意以下事项:(1)焊接电流和电压的控制:根据焊接要求,调节焊接电流和电压,保证焊接过程中的稳定性和质量。

(2)焊接速度和角度的掌握:合理控制焊接速度和角度,保持焊接过程中的稳定性和均匀性。

(3)焊接环境的控制:确保焊接环境的通风良好,避免有害物质的产生和聚集。

四、焊接后的工艺控制1. 检查与测试焊接完成后,需要对焊接接头进行检查与测试。

特殊过程焊接工序作业指导书

特殊过程焊接工序作业指导书1 目的规定焊接工艺参数,确保焊接质量符合规定要求。

2 范围适用于焊接过程的作业控制。

3 职责3.1 工艺部门负责焊接工艺作业指导书的编制并组织工艺参数验证确认。

3.2 生产车间和工程施工队负责焊接工艺的实施。

4 焊接工艺规程4.1使用条件4.1.1 作业环境通风良好。

4.1.2 不得在禁火区作业。

4.1.3 单独的电器开关实施过流保护,不允许多台焊机共用一个控制开关。

4.2 施工前准备4.2.1 检查设备是否正常,查看橡皮电缆、焊钳是否完好、接线处绝缘及接地是否良好可靠。

4.2.2检查被焊件是否满足本工序操作要求,如:变形、锈蚀、污垢、损伤等,必要时予以反馈并给予清除。

4.2.3 操作人员应有电焊操作资格证,无证人员应在师傅的指导下作业,产品质量由师傅负责。

4.2.4 熟悉并理解工艺文件对本工序的要求。

4.2.5 穿戴好防护用具,准备必备的工具,如:电焊面罩、电焊手套、渣锤等。

4.2.6 准备好符合工艺规定干燥的焊条。

4.2.7 整理工作场所,使之合理有序、安全。

4.3 手工电弧焊操作规程4.3.1 施工4.3.1.1 根据工件料厚、接头方式,选择焊条(牌号、直径),调节电流试焊,进行必要的调整直至符合要求。

4.3.1.2 可靠固定被焊接件,选择合理的焊接姿势、焊条角度、运条方法。

4.3.1.3 焊后及时清除焊渣、焊瘤及工件表面飞溅物。

4.3.2 焊接质量的控制4.3.2.1 焊接表面应呈均匀鳞状波纹,不允许有漏焊、裂纹、未焊透、假焊、焊穿,焊缝宽度基本一致,对接焊缝、角焊缝及搭接焊缝宽度允差<2mm,咬边深度<0.5mm,长度不大于焊缝长度的15%。

4.3.2.2 正确选用焊接电流。

可按焊条产品说明书或参照下式选用:增大电流能提高生产率,增加熔深。

但过大则易造成咬边、增加飞溅、焊条铁皮易脱落;电流过小则易电弧不稳,易造成未焊透等。

施焊中应尽可能采用平焊。

焊接工艺指导书

焊接工艺指导书焊接工艺指导书1.引言本文档旨在为焊接工程师和操作人员提供一份详尽的焊接工艺指导,涵盖了从焊接准备到焊接操作的各个环节。

本指导书的目标是确保焊接作业的质量和安全性。

2.标准与法规2.1 焊接标准:列出适用于该焊接项目的标准。

2.2 法规和安全要求:包括适用的本地、国家和国际法规,以及焊接操作中的安全要求。

3.焊接准备3.1 焊接工艺选择:根据工件和要求选择适当的焊接工艺。

3.2 材料准备:包括填充材料和母材的选择、准备和清洁要求。

3.3 设备准备:列出所需的焊接设备、附件和工具,并确保其正常工作和维护。

3.4 预热和后热处理:根据要求执行预热和后热处理步骤。

4.焊接操作4.1 焊接工艺参数:确定合适的焊接电流、电压和速度等参数。

4.2 焊接技术要求:列出焊接操作过程中的技术要求,如电弧长度、焊接角度和焊接速度等。

4.3 焊接顺序:描述焊接工序的正确顺序和方法。

4.4 焊接质量控制:包括焊缝质量的检测和控制方法。

5.焊后处理5.1 自然冷却:指导焊接完成后应如何进行自然冷却。

5.2 温度控制:描述焊接完成后应如何控制温度变化。

5.3 残余应力消除:介绍残余应力消除的方法和技术。

5.4 焊缝清理和修整:说明焊缝清洁和修整的方法和要求。

附件:1.焊接工艺图纸:包括焊缝形状、尺寸和位置的图纸。

2.焊接工艺规程:详细描述焊接工艺过程的规程文件。

3.焊接操作记录表:用于记录每个焊接作业的过程和结果。

4.焊接检验报告:包括焊接质量检验结果的报告。

法律名词及注释:1.焊接标准:根据焊接行业的技术要求和规范所制定的标准文件。

2.法规和安全要求:包括国家、地方和行业规定的与焊接安全相关的法规和标准。

3.母材:被焊接的工件的原始材料。

4.填充材料:用于填充焊缝的材料,通常与母材具有相似的性能。

铁材焊接工艺指导书

铁材焊接工艺指导书引言本指导书旨在为铁材焊接工艺提供指导和说明。

在进行铁材焊接过程中,遵循正确的工艺流程和操作方法非常重要,以确保焊接质量和安全性。

本指导书将详细介绍铁材焊接的准备工作、操作步骤和注意事项。

1. 准备工作在进行铁材焊接之前,需要进行以下准备工作:- 确定焊接材料:选择合适的焊接材料,如焊丝和焊剂,以满足焊接要求。

- 准备焊接设备:检查焊接设备的状态,确保其正常工作。

- 准备焊接区域:清理并确保焊接区域干净、整洁,以便进行焊接操作。

2. 操作步骤完成准备工作后,按照以下步骤进行铁材焊接:1. 确定焊接位置和角度:根据焊接需求确定焊接位置和角度。

2. 准备焊接材料:根据焊接需求选择合适的焊丝和焊剂。

3. 热处理:在进行热处理前,先进行预热,以提高焊接效果。

4. 进行焊接:使用电弧焊接或气体保护焊接等方法进行焊接操作。

5. 焊接完成后处理:焊接完成后,进行焊缝打磨和清理工作。

6. 检验和质量控制:对焊接质量进行检验和控制,确保焊接的质量符合要求。

3. 注意事项在进行铁材焊接时,需要注意以下事项:- 安全操作:戴好防护眼镜、手套和防护服,并确保焊接区域通风良好,以预防意外事件和健康问题。

- 焊接参数:根据焊接材料和焊接要求,调整焊接参数,如焊接电流和电压等。

- 焊接位置:根据焊接位置的要求,选择合适的焊接姿势和角度。

- 焊接材料:使用高质量的焊接材料,并确保其与焊接材料相匹配。

- 质量控制:对焊接质量进行检验和控制,确保焊接的质量符合要求。

结论本指导书为铁材焊接提供了详细的工艺指导和说明。

在进行铁材焊接时,务必遵循正确的工艺流程和操作方法,并注意安全事项。

只有在正确操作的基础上,才能保证焊接质量和安全性。

焊接工艺指导书(通用).

19、焊后清理:焊完后必须用扁铲或风铲等工具将飞溅和焊渣清除干净,封闭内腔内的飞溅可不清理,位于部件内腔的焊缝在清理后仍牢固粘附的飞溅允许存在。

编制

审核

批准

年月日

八、焊缝质量的判定:

2、焊缝成形要求:

650~1200 mm/min

手工电弧焊

J506Fe

Φ4

≥4

170~230A

23~30V

——

——

——

J502

Φ5

≥4

220~270A

25~32V

——

——

——

J422

Φ4

≥4

160~220A

22~30V

——

——

——

埋弧焊(双丝)

H10Mn2

Φ2

≥6

——

——

150~220A

29~35V

1000~1500 mm/min

(2)调节焊接电流与电弧电压至最佳匹配点,保证电弧稳定且飞溅最少。

2、选择合理的焊接顺序和焊接位置:

(1)选择焊接顺序要本着控制变形和降低应力集中二者相结合的原则。

(2)要被封闭的焊缝、后续配件装配后影响焊接操作的焊缝(或其中一段)要先焊。

(3)所有焊缝,应尽量通过翻转等手段在平焊位置进行施焊。

3、关于焊缝大小

——

不锈钢

0Cr18Ni9

0Cr18Ni9/GR50/GR80

重要

H1Cr24Ni13

A302/A309

——

铝合金

5083

5083/6061/6082

焊接工艺指导书

焊接工艺指导书

要求由专业技术人员根据实际情况录入

一.焊接工艺指导书

1.焊接基本要求

(1)焊接工艺越简单越好,焊接技术越完善越好,采用无损接头,力求最小化焊接工艺步骤。

(2)确保焊缝的质量可靠,避免在焊接过程中引起损坏。

(4)严格按照批准的焊接工艺文件进行焊接,不得擅自更改,以避免焊缝质量不可靠。

2.焊接工艺准备

(1)认真熟悉焊接工艺文件,了解焊接所需材料、焊条、焊枪,熟悉焊接工具的操作方法,并了解焊接的注意事项。

(2)根据焊接工艺文件确定焊接材料规格型号,质量检查,清除表面杂质、油污和氧化皮,确保焊接材料表面质量。

(3)根据焊接工艺文件确定焊条质量,焊条的粗细、长度和重量应符合焊接工艺文件中的要求。

(4)根据焊接工艺文件确定焊枪质量,焊枪的功率应符合焊接工艺文件中给出的要求。

3.焊接操作

(1)拧紧焊接点和焊缝,以确保焊缝的质量。

(2)焊枪电流大小、焊枪速度和焊枪焊接位置应符。

焊接工艺作业指导书

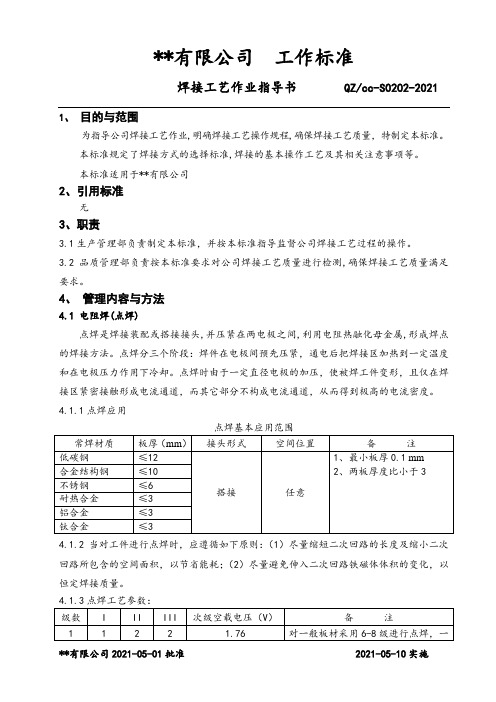

**有限公司工作标准焊接工艺作业指导书QZ/cc-S0202-20211、目的与范围为指导公司焊接工艺作业,明确焊接工艺操作规程,确保焊接工艺质量,特制定本标准。

本标准规定了焊接方式的选择标准,焊接的基本操作工艺及其相关注意事项等。

本标准适用于**有限公司2、引用标准无3、职责3.1生产管理部负责制定本标准,并按本标准指导监督公司焊接工艺过程的操作。

3.2 品质管理部负责按本标准要求对公司焊接工艺质量进行检测,确保焊接工艺质量满足要求。

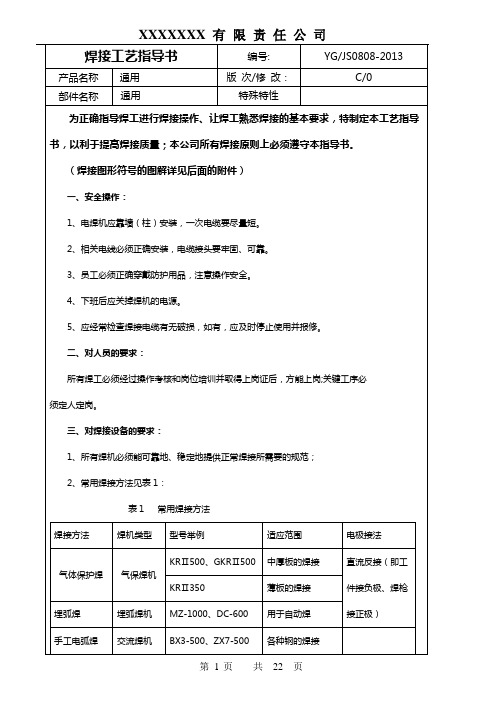

4、管理内容与方法4.1 电阻焊(点焊)点焊是焊接装配或搭接接头,并压紧在两电极之间,利用电阻热融化母金属,形成焊点的焊接方法。

点焊分三个阶段:焊件在电极间预先压紧,通电后把焊接区加热到一定温度和在电极压力作用下冷却。

点焊时由于一定直径电极的加压,使被焊工件变形,且仅在焊接区紧密接触形成电流通道,而其它部分不构成电流通道,从而得到极高的电流密度。

4.1.1点焊应用点焊基本应用范围4.1.2当对工件进行点焊时,应遵循如下原则:(1)尽量缩短二次回路的长度及缩小二次回路所包含的空间面积,以节省能耗;(2)尽量避免伸入二次回路铁磁体体积的变化,以恒定焊接质量。

4.2 电焊电焊主要利用其热能来熔化焊接材料和母材,达到连接金属的目的。

焊接电弧发生在电极和工件之间,是电场通过两极之间气体空间进行持续放电,即所谓气体放电现象。

通过电能放电将电能转化为热能、机械能和光能。

4.2.1焊条的选用及其要点4.2.1.1对焊接材料的力学性能和化学成分要求者:对于普通结构钢,通常要求焊缝金属与母材等强度,应选用抗拉强度等于或稍高于母材的焊条;对于合金结构钢,通常也要求焊缝金属的力学性能与母材金属相同或相近。

4.2.1.2对焊件的使用性能和工作条件要求者:对承受载荷和冲击载荷的焊件,除满足强度要求外,还要保证焊缝金属具有较高的冲击韧性和塑性,应选用塑性和韧性指标较高的低氢焊条;接触腐蚀介质的焊件,应根据介质的性质及腐蚀特性,应选用相应的不锈钢类焊条或其它耐腐蚀焊条。

焊接工艺指导书完整版

焊接工艺发展趋势

01

02

03

自动化与智能化

随着科技的不断进步,焊 接工艺正朝着自动化和智 能化的方向发展,提高生 产效率和产品质量。

新材料与新工艺

新型材料和新型焊接工艺 不断涌现,为焊接技术的 发展带来新的机遇和挑战。

绿色环保

环保意识的提高促使焊接 工艺向更加环保的方向发 展,减少污染和资源消耗。

热处理法

对焊件进行预热、后热或消氢处理等热处理措施,降低裂纹倾向。

提高生产效率和降低成本策略

选用高效焊接方法

如埋弧焊、气体保护焊等高效焊接方法,提 高生产效率。

减少辅助时间和准备时间

合理安排生产流程,减少辅助时间和准备时 间。

优化焊接工艺参数

通过试验确定最佳工艺参数,提高焊接质量 和效率。

降低材料消耗和能源消耗

气体保护焊方法及操作技巧

保护气体选择

根据焊件材质和厚度选择 合适的保护气体,如氩气、 二氧化碳等。

喷嘴与焊枪角度

保持喷嘴与焊件间合适的 距离和角度,确保保护气 体有效覆盖焊接区域。

控制焊接参数

根据焊件材质和厚度调整 焊接电流、电压、送丝速 度等参数,以获得良好的 焊缝成形和质量。

其他特殊焊接方法简介

03

焊接设备与方法介绍

常见焊接设备类型及特点

手工电弧焊机

气体保护焊机

利用电弧热量熔化焊条和母材形成焊缝,适 用于各种位置的焊接,操作灵活方便。

以氩气、二氧化碳等气体作为保护介质,防 止焊接过程中的氧化和氮化,适用于中厚板 及有色金属的焊接。

埋弧自动焊机

电阻焊机

通过颗粒状焊剂覆盖电弧,实现自动焊接, 生产效率高,适用于长直焊缝和环焊缝的焊 接。

采用合理的下料和排版方法,减少材料浪费; 选用高效节能设备,降低能源消耗。

焊接作业指导书及焊接工艺

焊接作业指导书及焊接工艺XXXXXX: 005XXX: A/0Date: 2010.21.Purpose: To clarify work responsibilities。

XXX。

XXX processing。

Standardize safety ns。

prevent potential safety hazards。

XXX.2.Scope:2.1.Applicable to XXX.2.2.Not applicable to products with special XXX。

etc.3.Responsibilities: XXX.4.Workflow4.1 Workflow ChartCheck the current shift's work planRead drawings and processesXXX-finished products according to drawingsCheck tools。

measuring tools。

materials and semi-finished productsWeld and self-inspectReport n4.2 Basic ns:4.2.1 Check the current shift's work plan: Carry out ns in accordance with the work plan and progress XXX needs.4.2.2 Read drawings and processes: Before welding。

the welder should carefully read the drawings。

XXX documents。

XXX welding symbols。

and determine the XXX that need to be cut。

XXX according to the process requirements。

焊接工艺作业指导书范本

焊接工艺作业指导书本指导书适用于手工电弧焊和自动焊方法完成的由普通碳素结构钢或普通低合金结构钢制造的焊接结构件。

对本作业指导书未规定的要求,应在图样或技术条件中规定。

1.焊前准备1.1材料1.1.1焊接结构件所用材料的钢号、规格、尺寸应符合图样和产品技术条件的规定。

1.1.2钢材和焊接材料必须备有合格证书。

对于无牌号、无合格证书的钢材和焊接材料必须补做试验,严禁使用牌号不明、未经技术检查部门验收的各种材料。

1.1.3用于焊接结构件的焊条、焊丝与焊剂,应与被接材料相适应,并符合焊条标准GB981-76的要求。

1.1.4焊条在使用前一般应烘干。

酸性焊条视受潮情况在75~150°C烘干1~2小时;碱性低氢型结构钢焊条应在350~400°C烘干1~2小时。

烘干的焊条应放在100~150°C保温箱(筒)内随用随取。

低氢焊条在常温下超过4小时应重新烘干。

1.2钢材的矫正1.2.1各种钢材在划线前其形状偏差不符合本规程第1.2.2、1.2.3条的规定者,应进行校正。

1.2.2钢材的最大波浪和局部凹凸不平差,用1m平尺检查时不得超过下列数值:板厚δ≤8mm时不大于2mm,δ>8mm时不大于1.5mm,对于走台板不大于5mm。

1.2.3型钢变形的最大波浪和局部凹凸不平差,用1m平尺检查时不得超过1mm,最大弯曲值不得超过L/1000(L-可测的最大长度,以下同)。

1.2.4钢材的矫正,一般在冷态下用辊式矫正机或压力机进行。

若在平台上用手锤矫正时,锤痕深度不超过以下规定:对钢板在平面上为0.5mm,在立面上为1mm;对型钢在平面上为1mm,在立面上为1.5mm。

1.2.5弯曲度较大的钢材在热态下矫正时应加热至900~1100°C(低合金钢用较低温度),矫正后的钢材表面凹凸伤痕及锤痕,按上一条规定。

1.3号料、切料及刨边1.3.1制作样板及号料时,应考虑焊接结构件的收缩量及装配间隙。

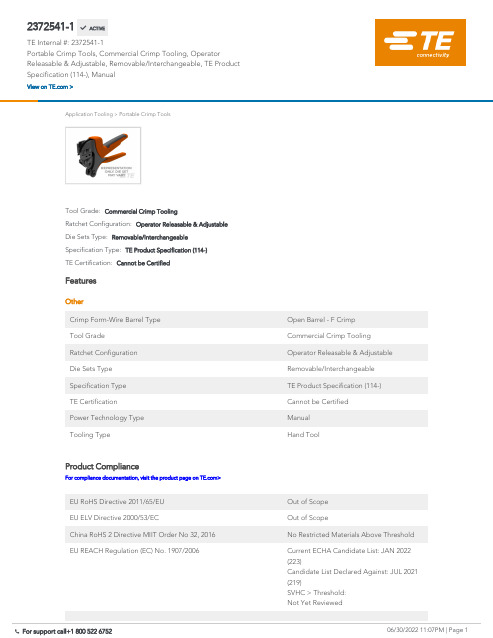

TE电子焊接工具说明书

2372541-1Portable Crimp Tools, Commercial Crimp Tooling, Operator Releasable &Adjustable, Removable/Interchangeable, TE Product Specification (114-), ManualApplication Tooling>Portable Crimp ToolsTE Certification:Cannot be CertifiedSpecification Type:TE Product Specification (114-)Die Sets Type:Removable/InterchangeableRatchet Configuration:Operator Releasable & AdjustableTool Grade:Commercial Crimp ToolingFeaturesOtherCrimp Form-Wire Barrel Type Open Barrel - F CrimpTool Grade Commercial Crimp ToolingRatchet Configuration Operator Releasable & AdjustableDie Sets Type Removable/InterchangeableSpecification Type TE Product Specification (114-)TE Certification Cannot be CertifiedPower Technology Type ManualTooling Type Hand ToolProduct ComplianceFor compliance documentation, visit the product page on >EU RoHS Directive 2011/65/EU Out of ScopeEU ELV Directive 2000/53/EC Out of ScopeChina RoHS 2 Directive MIIT Order No 32, 2016No Restricted Materials Above ThresholdEU REACH Regulation (EC) No. 1907/2006Current ECHA Candidate List: JAN 2022(223)Candidate List Declared Against: JUL 2021(219)SVHC > Threshold:Not Yet Reviewed2372541-1 ACTIVETE Internal #:2372541-1Portable Crimp Tools, Commercial Crimp Tooling, OperatorReleasable & Adjustable, Removable/Interchangeable, TE ProductSpecification (114-), ManualView on >Halogen Content Not Yet Reviewed for halogen content Solder Process CapabilityNot applicable for solder process capabilityProduct Compliance DisclaimerThis information is provided based on reasonable inquiry of our suppliers and represents our current actual knowledge based on the information they provided. This information is subject to change. The part numbers that TE has identified as EU RoHS compliant have a maximum concentration of 0.1% by weight in homogenous materials for lead, hexavalent chromium, mercury, PBB, PBDE, DBP, BBP, DEHP, DIBP, and 0.01% for cadmium, or qualify for an exemption to these limits as defined in the Annexes of Directive 2011/65/EU (RoHS2). Finished electrical and electronic equipment products will be CE marked as required by Directive 2011/65/EU. Components may not be CE marked. Additionally, the part numbers that TE has identified as EU ELV compliant have a maximum concentration of 0.1% by weight in homogenous materials for lead, hexavalent chromium, and mercury, and 0.01% for cadmium, or qualify for an exemption to these limits as defined in the Annexes of Directive 2000/53/EC (ELV). Regarding the REACH Regulation, the information TE provides on SVHC in articles for this part number is based on the latest European Chemicals Agency (ECHA) ‘Guidance on requirements for substances in articles’ posted at this URL: https://echa.europa.eu/guidance-documents/guidance-on-reachTE Part #900412-2PC I/O RETENTION LEG ASSY 80PTE Part #T2071164201-000H16BP-T4-F DOCKING FRAME_FIXEDTE Part #T2071164101-000H16BP-T4-M DOCKING FRAME_FLOATINGTE Part #T1329320140-000H32A-TG-M40TE Part #2362810-1SDE CRIMP HAND TOOL FRAMETE Part #1718763-3TAB 1.2X0.6TE Part #1718763-2TAB 1.2X0.6TE Part #1718763-1TAB 1.2X0.6TE Part #2372541-2SDE F 1.2 MM SWS 15--18 DIE SETTE Part #CAT-M4595-T273MCON, RECEPTACLE AND TABCompatible PartsCustomers Also BoughtTE Part #T2120100223-000ZGG-10DST,1-6/3-4/5-10TE Part #T1660103132-000H10B-SDRH-LB-M32TE Part #ASA021N00210235000623 PLUGTE Part #ASA013N00610235000623 PLUGTE Part #AEA110N00000201000623 RECEPTACLE, SPEEDTEC-READYTE Part #1SNK705513R0000ZK2.5-L-N-PEDocumentsDatasheets & Catalog PagesBottoming DiesEnglishSDE Crimp Commercial Tool SystemEnglishInstruction SheetsInstruction Sheet (U.S.)English。

钛焊接作业指导书

钛/钢(TA2/Q235B)复合板焊接作业指导书目录1 主题内容及适用范围1.1 主题内容1.2 适用范围2 书引用文件3 材料3.1 钛/钢(TA2/Q235B)复合板3.2 钛(TA2)盖条3.3 焊接材料4 焊工5 焊接方法与设备6 焊接工艺评定7 焊前准备7.1 下料7.2 坡口制备7.3 焊前清理、准备8 焊接8.1 焊接工艺参数8.2 技术要求9 质量检验9.1 检验人员9.2 检验项目10 焊接缺陷返修11 焊接环境12 安全防护1主题内容及适用范围1.1 主题内容本焊接施工指导书规定了电厂用TA2/Q235B复合板焊接时,对材料、焊工、焊前准备、焊接工艺、焊接质量检验以及焊接过程中焊接缺陷返修等的技术条件,作为钛/钢(TA2/Q235B)复合板现场施工作业指导书。

1.2 适用范围适用于电厂烟囱用钛/钢(TA2/Q235B)复合板,即以钛(TA2)为复层,以低碳结构钢(Q235B)为基层的钛/钢(TA2/Q235B)复合板的焊接。

凡本指导书涉及的内容,如与设计图纸、技术协议不相符合处,均应首先满足设计要求;凡本书未涉及的内容,则以相应的国家标准、设计图纸和技术说明为准。

2 书引用文件《钢结构工程施工质量验收规范》 GB50205-2001《钢焊缝手工超声波探伤方法和探伤结果分级》 GB11345-1989《涂装前钢材表面锈蚀等级和除锈等级》GB8923-88《钢结构焊接技术规程》JGJ81-2002《电力建设施工质量验收及评定规程》(土建工程)DL/T5210.1-2005《钛及钛合金复合钢板焊接技术要求》GB/T13149-91《钛制焊接容器》JB/T4745-2002《钛-钢复合板》GB8547-20063 材料本指导书中所有材料应符合设计施工图、技术要求的规定,且都必须有合法有效的材料质量证明书。

3.1 钛-钢(TA2/Q235B)复合板钛-钢(TA2/Q235B)复合板应符合GB/T8547-2006《钛-钢复合板》的规定及订货合同中技术协议的要求,其尺寸规格、坡口形式及刨边尺寸以设计图纸、技术要求和订货合同为准。

焊 接 工 艺3 指 导 书

其它Other

填充金属Filler Metals

填充金属标准Specification

GB/T8110-95

牌号Brand

H08Mn2SiA

尺寸Size

φ2.5mm

分类号Classification

熔敷焊缝厚度Thickness of Deposited weld焊Leabharlann 速度Trave speed

Cm/min

线能量

Kj/cm

牌号

Class

直径

Dia

类型/极性

Type/Polar

安培(A)

Amp(A)

1

GTAM

H08Mn2SiA

φ2.5

DCSP

80~100

12~18

4.5~7

2

GTAM

H08Mn2SiA

φ2.5

DCSP

80~100

12~18

5.0~8

焊接技术Welding Technique

焊接工艺指导书

Welding Proecdure Instruction

焊接工艺指导书编号

Welding Procedure Instruction No

WPI99113

页数

Page

2 of 2

焊后热处理PWHT

温度Temperature

时间Time

升温速率Heating Rate

降温速率Cooling Rate

其他Other:

编制Prepared By

审核Reviewed By

批准Approved By

日期Date

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊接工艺指导书

成椭圆形、清晰明亮,大小和形状始终保持一致。

焊接符号基础

焊接2010-02-02 19:01:49 阅读2315 评论3 字号:大中小订阅

本文引用自ypf921《A 焊接符号基础》

引用

ypf921的A 焊接符号基础

A 焊接符号基础

【目的】

复习焊接符号基础。

【目标】

在完成本章学习后,你将能够:

·了解焊接符号基础。

焊接符号基础

当在工程与制造图上规定焊接时,符号用于描述焊接类型,它的尺寸和其它处理与精加信息。

下面讲述一个焊接符号的基本元素。

之后将表明了解这些基本元素将使你利用Unigraphics的焊接符号对话框变得更容易。

焊接符号的基本元素如图A-1所示。

图A-1 焊接符号的基本元素

参考线:

称为参考线的水平线是锚定线,所有其它焊接符号连结到它。

为完成焊接的指令以符号与文本形式沿参考线排成行。

箭头:

一个箭头连接参考线到被焊接的接缝。

很象任一通常的引线,在参考线与箭头间关系可以有不同方位。

如图A-2所示。

图A-2 箭头与参考线

弯曲处:

一个或多个符号可以出现在参考线与箭头引线会合的弯曲处。

这些符号归类在附加符号。

下图A-3 示出这种类型的两个典型符号:

图A-3 附加符号

尾部:

对着弯曲处的参考线端被称为尾部。

符号的这部分用于显示参考信息。

一个在这里找到的共同参考是使用的特定焊接处理。

有三种尾部选项:无(None),折形(Dog Leg < )和方框(Box)。

下图A-4给出所

有三种例子:

图A-4 参考信息

箭头侧和另一侧:

一个焊缝通常有两侧。

焊接符号箭头将指向的一侧称为焊缝的箭头侧。

箭头的对侧称为焊缝的另一侧。

了解在箭头侧和另一侧间的差异对信息怎样加到一焊接符号上去是重要的。

相关到焊缝的箭头侧的信息显示在参考线下方。

相关到焊缝的另一侧的信息显示在参考线上方。

如图A-5所示。

图A-5 箭头侧与另一侧

注:沿参考线的信息总是在相同的从左到右的顺序提呈,而不管箭头显示在那一端。

下面将例举实例:见图A-6。

图A-6 焊接符号信息

尺寸:

沿参考线出现的首位信息指明焊缝横截面尺寸。

如图A-7所示。

图A-7 焊缝横截面尺寸

注:ISO和DIN标准提供一定义焊缝尺寸的字毋代码。

基本的焊接符号:

一个基本的焊接符号将出现在参考线中间,这个符号识别使用的焊接类型。

对ISO和DIN 标准Unigraphics包括21种焊接类型,对其余ANSI和JIS两种标准

Unigraphics包括15种焊接类型。

下图A-8例举对箭头侧,另一侧和对两侧的圆角焊符号。

图A-8 圆角焊符号

长度和间隔:

关于一个焊缝的长度,和/或多个焊缝的间隔信息被放在基本焊接符号的右边。

考虑下图A-9的两个

例子,一个为单一焊缝,一个为几个焊缝的组。

图A-9 长度与间隔

下图A-10例举巳讨论的焊接符号元素。

图A-10 焊接符号元素

·箭头

·参考线

·弯曲和附加附号

·焊缝尺寸

·基本焊接符号

·焊缝长和间隔

·尾部

然而有四个附加地可以安放包括在一焊接符号中的信息。

这个附加信息按箭头侧/另一侧规定被迭放在基本焊接符号的上方或下方。

图A-11示出一V型坡口对接焊的例子。

图A-11 附加信息

这些信息解释如下:

焊缝数:自我说明,当一个符号代表一系列焊缝时使用。

坡口角或锥囗角:用于规定坡口角或锥囗角。

焊缝表面轮廓:

对所有四种标准有三种轮廓符号:无(None),平的(Plat), 凹或凸(Concave或Convex) 如图A-12

所示。

图A-12 轮廓符号

精加:

对所有四种标准有七种精加选项:无(None),铲凿(Chipping),磨光(Grinding),锤击(Hammering),机加(Machining),辗压(Rolling),喷砂(Peenning)。