高压压缩机+气阀+设计计算

压缩机气阀设计与力学原理

压缩机气阀设计与力学原理压缩机是一种将气体压缩为高压气体的机械设备,广泛应用于工业、交通、农业、医疗等领域,是现代工业生产中不可或缺的重要设备之一。

而压缩机的气阀则是其关键部件之一,起到控制气体流动、保证机器正常运转的作用。

本文将从气阀的设计和力学原理两个方面来探讨压缩机气阀的相关知识。

一、气阀的设计1.1 气阀的种类气阀按照其工作原理不同可分为机械式气阀、电磁式气阀、气动式气阀等。

其中,机械式气阀主要通过机械结构的运动实现气体的流通控制;电磁式气阀则是通过电磁铁的作用实现气体的流通控制;气动式气阀则是通过气压的作用实现气体的流通控制。

1.2 气阀的结构气阀的结构主要由阀体、阀芯、弹簧、密封圈等组成。

其中,阀体是气阀的重要组成部分,一般由铸铁、铸钢等材料制成;阀芯则是控制气体流动的关键部件,一般由不锈钢等材料制成;弹簧则是控制阀芯运动的重要组成部分;密封圈则是保证气阀密封性的关键部件。

1.3 气阀的设计要求气阀的设计要求主要包括以下几个方面:(1)气阀的流通能力要足够大,以保证气体流动的畅通。

(2)气阀的启闭速度要快,以保证气体流量的控制精度。

(3)气阀的密封性要好,以保证气体不泄漏。

(4)气阀的耐磨性要好,以保证气阀的使用寿命。

(5)气阀的可靠性要高,以保证气阀在长期使用中不出现故障。

二、气阀的力学原理2.1 气阀的工作原理气阀的工作原理主要是利用气体的压力差,通过阀芯的上下运动来控制气体的流动。

当气体的压力大于阀芯上方的压力时,阀芯会被压缩弹簧向下移动,从而使气体流通;当气体的压力小于阀芯上方的压力时,弹簧将阀芯向上移动,从而关闭气体通道。

2.2 气阀的力学特性气阀的力学特性主要包括气阀的流量特性、压降特性、启闭特性等。

其中,气阀的流量特性是指气阀在不同开度下的流量变化规律;气阀的压降特性是指气阀在不同开度下的压降变化规律;气阀的启闭特性则是指气阀的开启和关闭时间、开启和关闭力矩等特性。

2.3 气阀的优化设计气阀的优化设计是指通过改变气阀的结构参数、材料等来提高气阀的力学性能。

压缩机气阀 分类

压缩机气阀分类压缩机气阀是压缩机中的重要部件,它起到控制气体流动的作用。

根据其形式和功能不同,压缩机气阀可以分为多种类型,如排气阀、吸气阀、过滤器等。

本文将对压缩机气阀进行分类介绍。

一、排气阀排气阀是压缩机中常见的一种气阀,它主要用于排出压缩机工作过程中产生的废气。

排气阀通常由阀门体、弹簧和密封垫等组成。

当压缩机压缩气体达到一定压力时,排气阀会打开,将废气排出,防止气压过高对压缩机造成损害。

排气阀的结构和材料选择需要根据压缩机的工作条件和要求进行合理设计。

二、吸气阀吸气阀是压缩机中另一种常见的气阀,它的作用是吸入新鲜空气或气体。

吸气阀通常由阀门体、弹簧和密封垫等组成。

当压缩机的活塞运动到吸气冲程时,吸气阀会打开,吸入新鲜空气或气体,供给压缩机进行下一步的压缩工作。

吸气阀的结构和材料选择需要考虑气体的特性和压缩机的工作条件,以确保其正常运行。

三、过滤器过滤器是压缩机中用于过滤气体中杂质和污染物的装置,它可以保护压缩机的正常运行。

过滤器通常由滤芯和外壳组成,滤芯可以根据不同的需求选择不同的材质和过滤精度。

过滤器通过将气体通过滤芯的孔隙,将其中的固体颗粒、液滴和油污等杂质截留下来,保证气体的清洁度和压缩机的安全运行。

过滤器的使用寿命和更换周期需要根据气体的质量和使用环境来确定。

四、安全阀安全阀是压缩机中非常重要的一种气阀,它的作用是在压缩机工作过程中,当气体压力超过设定值时,自动打开释放压力,避免压缩机发生危险。

安全阀通常由阀体、弹簧和调节装置等组成。

安全阀的设置和调整需要根据压缩机的工作条件和要求进行合理设计,确保其对压缩机的保护作用。

五、其他类型的气阀除了上述常见的气阀类型外,还有一些其他类型的气阀在压缩机中使用。

例如,调节阀用于控制气体流量和压力,减震阀用于减少压缩机工作时的振动和噪音,等等。

这些气阀根据不同的功能和特性,可以满足压缩机在不同工况下的要求。

压缩机气阀是压缩机中起到控制气体流动的重要部件。

压缩机气阀工作原理

压缩机气阀工作原理

压缩机气阀是压缩机中重要的部件,用于控制空气流动的方向、速度和压力。

其工作原理如下:

1. 压力差控制:气阀内设有阀芯和阀座,当进气压力高于出气压力时,阀芯会被压力推开,从而让空气自由流动。

而当出气压力高于进气压力时,阀芯会被压力推回阀座,从而阻止空气流动。

2. 阀芯形状设计:气阀的阀芯通常采用特殊的形状设计,如圆锥形或球形,以便在不同压力条件下实现稳定的气流控制。

阀芯的形状可以根据气阀的具体要求进行定制。

3. 弹簧力控制:为了确保阀芯在不同压力条件下的正常工作,气阀内通常设置了弹簧,用于提供恢复力。

这样,当压力变化时,弹簧会使阀芯自动调整位置,以保持空气流动的平衡和稳定。

4. 密封效果:由于气阀在压缩机中承受高压力气流,其密封性能至关重要。

通常,气阀内部的接触面会涂上特殊的密封材料或采用高耐磨材料,以保证阀芯和阀座之间的良好密封效果。

总结:压缩机气阀通过利用压力差、阀芯形状设计、弹簧力控制和密封效果等原理,实现对空气流动的控制,确保压缩机的正常运行。

压缩机排气压力计算

压缩机排气压力计算压缩机是一种能够提供高压力气体的设备,广泛应用于工业生产和日常生活中。

在压缩机的运行过程中,排气压力的计算是一个重要的参数,它对于保证压缩机的正常运行和工作效率具有重要影响。

了解排气压力的定义。

排气压力是指压缩机在工作过程中所产生的气体在排气阀口处的压力值。

排气压力的大小取决于压缩机的工作状态、工作负荷以及工作环境等因素。

在计算排气压力时,需要考虑一些关键因素。

首先是压缩机的排气容积,即单位时间内压缩机排气的体积。

排气容积的大小与压缩机的工作原理和结构有关,通常通过压缩机的排气量来表示。

其次是压缩机的排气温度,即压缩机在排气过程中所产生的热量。

排气温度的高低直接影响气体的密度和排气压力。

此外,还需要考虑气体的性质和工作环境的影响。

为了计算排气压力,可以使用理想气体状态方程。

理想气体状态方程描述了气体在一定温度和压力下的状态,可以用来计算气体的压力、温度和体积之间的关系。

然而,由于压缩机排气过程中气体的非理想性,理想气体状态方程并不能完全准确地描述实际情况。

因此,在实际计算中,需要考虑气体的压缩因子和修正系数等因素,以获得更准确的结果。

在实际工程中,常用的方法是通过实验和数值模拟来确定压缩机的排气压力。

实验方法通过在实际工作环境中对压缩机进行测试,测量排气压力并记录相关数据,以获得准确的结果。

数值模拟方法则通过建立数学模型和计算机模拟,对压缩机的工作过程进行仿真,并得到排气压力的数值计算结果。

除了以上方法,还可以通过压缩机的性能曲线来获得排气压力的估算值。

压缩机的性能曲线是指在一定工作条件下,压缩机排气压力与排气量之间的关系曲线。

通过观察压缩机的性能曲线,可以推测不同排气量下的排气压力,并进行相应的调整和优化。

在实际应用中,为了保证压缩机的正常运行和工作效率,需要合理选择和调整排气压力。

过低的排气压力会导致压缩机的工作效率低下,无法满足工作需求;而过高的排气压力则会增加压缩机的负荷,降低设备寿命。

高压安全阀的设计与计算

高压安全阀的设计与计算介绍了安全阀的技术性能、结构特点、材料选用与设计计算方法,以及安全阀的调节、工作原理及应用。

1、概述在高压空气压缩机的管路系统中安全阀是关键的压力控制元件。

当系统压力超过设定的压力时,安全阀阀瓣在气体压力作用下自动开启,排出额定量的气体。

当压力降至关闭压力时,安全阀能及时关闭,并可靠密封,从而使系统压力控制在设定的安全范围之内。

2、高压安全阀的结构特点1 外排直动式安全阀安全阀结构为外排直动式( 1) ,其可靠性和密封性好,开启压力控制准确,排放能力强,调整方便,启闭压差小。

阀体与阀座采用一体式结构,使阀座密封与阀瓣组件的导向部位能一次性加工,保证了阀座密封面相对轴线的垂直度和同轴度,及阀体与阀瓣组件配合的导向面相对轴线的同轴度,为产品重复性使用的密封性和可靠性提供了保证。

阀座密封采用了拉法尔喷嘴形结构( 2) ,使压缩气流在流经阀口时速度达到音速及音速以上,保证了开启压力准确,排放系数大。

2 拉法尔喷嘴式阀座安全阀开启时,高压气流可能对人或物造成潜在的危险,因此在高压外排式安全阀上增加了整流罩,改变高压气流的排放方向,避免对外界的安全造成影响。

安全阀弹簧选用50CrVA 阀门专用弹簧钢丝,其剪切模量、许用切应力相对较大,使弹簧尺寸较小,保证了安全阀结构紧凑,占用空间小。

密封材料选用聚醚醚酮(PEEK) 。

3、高压安全阀的工作原理安全阀通过调整调节盖、钢球、上弹簧座和压缩弹簧调整设定压力。

系统中的高压气体从阀体的进口进入作用在阀瓣组件上,当系统中的压力达到整定压力时,阀瓣组件向上压缩弹簧,安全阀打开,排出额定排量的气体,当系统压力降到回座压力时,安全阀重新关闭并密封,保证系统正常工作,压缩机不被损坏。

6、结语外排直动式安全阀在高压空气压缩机系统上使用,其可靠性和密封性好,开启压力控制准确,排放能力强,调整方便,启闭压差小,满足了用户的需求。

压缩机气阀设计与力学原理

压缩机气阀设计与力学原理随着现代工业的发展,压缩机已经成为了许多行业中必不可少的设备,特别是在空气压缩机、汽车引擎等领域,更是发挥着重要的作用。

而在压缩机中,气阀又是至关重要的零部件之一,其设计和性能的优劣直接影响到整个压缩机的效率和可靠性。

本文将从气阀的设计和力学原理两个方面进行探讨,希望能够对读者有所启发和帮助。

一、气阀的设计1. 气阀的种类压缩机中常见的气阀有吸气阀、放气阀、排气阀等。

吸气阀用于吸入新鲜空气,放气阀则是用于放出压缩机中过多的气体,而排气阀则是用于排放压缩机中的压缩气体。

2. 气阀的材质气阀的材质应该选择具有良好耐热、耐腐蚀、耐磨损等性能的材料。

常见的材料有铸钢、不锈钢、铜合金等。

其中,铸钢材质的气阀的强度和硬度较高,不锈钢则具有较好的耐腐蚀性能,铜合金则更适合于低温环境下的使用。

3. 气阀的结构气阀的结构应该考虑到其使用场合和要求。

一般来说,气阀的结构可分为活塞式、球阀式、膜片式等。

活塞式气阀结构简单,适用于低压力下的使用,球阀式气阀适用于高压力下的使用,而膜片式气阀则可以适用于高压力和高流量的场合。

4. 气阀的密封性气阀的密封性对于其性能和使用寿命有着至关重要的影响。

为了保证气阀的密封性,其结构设计应该尽量避免漏气和泄气现象的发生。

同时,气阀的密封材料也应该选择具有良好密封性的材料,如橡胶、聚四氟乙烯等。

二、气阀的力学原理1. 气阀的开启力气阀的开启力是指在气阀关闭状态下,需要施加的力才能将气阀打开。

这个力的大小取决于气阀的结构、材料、密封性等因素。

一般来说,气阀的开启力越小,其使用效率就越高。

2. 气阀的关闭力气阀的关闭力是指在气阀开启状态下,需要施加的力才能将气阀关闭。

与开启力一样,气阀的关闭力也是由结构、材料、密封性等因素决定的。

与开启力相比,气阀的关闭力更加重要,因为它直接影响到气阀的密封性和使用寿命。

3. 气阀的流量特性气阀的流量特性是指在不同压力下,气阀通过气体的流量变化规律。

压缩机气阀设计与力学原理

压缩机气阀设计与力学原理压缩机气阀是压缩机的重要组成部分,它的设计和工作原理对于压缩机的性能和效率起着至关重要的作用。

本文将从气阀的设计和力学原理两方面进行探讨。

一、气阀的设计气阀的设计包括气阀的结构、尺寸和材料等方面。

气阀的结构一般分为活塞式和膜片式两种,其中活塞式气阀结构简单,但易受磨损和腐蚀;膜片式气阀结构复杂,但具有耐磨损和抗腐蚀的特点。

气阀的尺寸和材料的选择应根据压缩机的工作条件和要求进行合理的设计。

气阀的设计还需考虑气阀的密封性和流量特性。

气阀的密封性直接影响压缩机的性能和效率。

气阀的流量特性则影响压缩机的出气量和压力波动。

因此,气阀的设计需要充分考虑气阀的密封性和流量特性,以保证压缩机的正常工作。

二、气阀的力学原理气阀的力学原理主要包括气阀的开启力和关闭力、气阀的工作周期和气阀的振动特性等方面。

气阀的开启力和关闭力是气阀工作的重要参数。

气阀的开启力和关闭力需要满足压缩机的出气量和压力要求。

开启力和关闭力的大小取决于气阀的结构和工作条件。

一般情况下,气阀的开启力和关闭力应尽量小,以减少能源消耗和气阀的磨损。

气阀的工作周期是指气阀的开启时间和关闭时间之和。

气阀的工作周期取决于气阀的结构、弹簧刚度和气阀的工作条件等因素。

气阀的工作周期应根据压缩机的工作要求进行合理的设计,以保证气阀的正常工作。

气阀的振动特性是指气阀在工作过程中产生的振动。

气阀的振动特性受到气阀的结构、工作条件和气阀的质量等因素的影响。

气阀的振动特性会影响到压缩机的噪声和寿命等方面。

因此,气阀的振动特性需要进行充分的分析和设计。

综上所述,气阀的设计和力学原理对于压缩机的性能和效率起着至关重要的作用。

气阀的设计需要充分考虑气阀的结构、尺寸、材料、密封性和流量特性等因素。

气阀的力学原理需要考虑气阀的开启力和关闭力、工作周期和振动特性等方面。

只有通过合理的设计和分析,才能保证气阀的正常工作,提高压缩机的性能和效率。

压缩机气阀设计标准

压缩机气阀设计标准压缩机气阀是压缩机的重要组成部分,它的设计标准直接影响着压缩机的性能和稳定性。

在设计压缩机气阀时,需要考虑到多个方面的因素,包括气阀的材料、尺寸、密封性能、响应速度等。

本文将针对压缩机气阀设计标准进行详细介绍,希望能够对压缩机设计工程师有所帮助。

首先,压缩机气阀的材料选择至关重要。

由于气阀在工作过程中需要承受高温、高压等极端条件,因此材料的选择必须考虑到其耐高温、耐腐蚀、耐磨损等特性。

常见的气阀材料包括不锈钢、钛合金、陶瓷等,设计工程师需要根据具体的工作条件选择合适的材料。

其次,气阀的尺寸设计也是至关重要的。

气阀的尺寸直接影响着气体的流动特性和压力损失。

在设计气阀尺寸时,需要考虑到气阀的通径、长度、流道形状等因素,以确保气体能够顺利流过,并且尽量减小压力损失,提高压缩机的效率。

另外,气阀的密封性能也是设计中需要重点考虑的因素之一。

良好的密封性能可以有效防止气体泄漏,提高压缩机的工作效率。

在设计气阀时,需要选择合适的密封材料,并采用合理的密封结构,以确保气阀在工作过程中能够保持良好的密封性能。

此外,气阀的响应速度也是设计中需要关注的重要指标之一。

压缩机的工作需要气阀能够快速响应,及时调节气体流量,以满足不同工况下的需要。

因此,在设计气阀时,需要考虑到气阀的结构设计、控制方式等因素,以确保气阀能够快速、稳定地响应。

总之,压缩机气阀的设计标准涉及到多个方面的因素,包括材料选择、尺寸设计、密封性能、响应速度等。

设计工程师在进行气阀设计时,需要综合考虑这些因素,以确保气阀能够稳定可靠地工作,提高压缩机的性能和效率。

希望本文能够对压缩机气阀的设计提供一定的参考和帮助。

气阀气压计算公式图解

气阀气压计算公式图解在工程领域中,气阀气压计算是一个非常重要的问题。

气阀的气压计算可以帮助工程师们确定气阀的工作状态,从而保证系统的正常运行。

本文将通过图解的方式,详细介绍气阀气压计算的公式及其应用。

首先,让我们来看一下气阀气压计算的公式:P = F/A。

其中,P代表气压,单位为帕斯卡(Pa);F代表气体对气阀施加的力,单位为牛顿(N);A代表气阀的面积,单位为平方米(m²)。

这个公式告诉我们,气压与气体施加的力和气阀的面积有关。

当气体对气阀施加的力增大或者气阀的面积减小时,气压就会增大;反之亦然。

接下来,我们通过图解的方式来说明这个公式的应用。

首先,我们来看一个简单的气阀气压计算的例子。

假设有一个气阀,气体对其施加的力为100牛顿,气阀的面积为0.5平方米。

那么,根据上面的公式,气压P 等于100牛顿除以0.5平方米,即200帕斯卡(Pa)。

接下来,我们来看一个更加复杂的例子。

假设有一个气阀,气体对其施加的力为200牛顿,气阀的面积为0.3平方米。

那么,根据上面的公式,气压P等于200牛顿除以0.3平方米,即约667帕斯卡(Pa)。

通过以上两个例子,我们可以看到气阀气压计算公式的应用。

在实际工程中,工程师们可以根据气阀的具体情况,使用这个公式来计算气阀的气压,从而确保系统的正常运行。

除了上面介绍的基本公式外,还有一些相关的公式可以帮助工程师们更好地进行气阀气压计算。

比如,当气阀的面积不规则时,可以使用积分的方法来计算气压;当气体的压力不稳定时,可以使用微分方程来描述气压的变化规律。

在实际工程中,气阀的气压计算往往涉及到多个变量,需要综合考虑气体的性质、气阀的结构、气体对气阀施加的力等多个因素。

因此,工程师们在进行气阀气压计算时,需要综合考虑各种因素,从而得出准确的结果。

总之,气阀气压计算是工程领域中一个非常重要的问题。

通过本文的介绍,相信读者们已经对气阀气压计算的公式及其应用有了更深入的了解。

压缩机气阀设计与力学原理

压缩机气阀设计与力学原理压缩机气阀是压缩机中非常重要的一个零部件,它用于控制压缩机的进气和排气。

在压缩机工作时,气阀通过打开和关闭来控制气体流动,从而实现压缩机的正常工作。

气阀的设计和力学原理对于压缩机的工作效率和性能都起着至关重要的作用。

气阀设计需要考虑的因素有很多,包括压缩机的工作压力、流量、温度等。

气阀必须能够承受高压和高温的气体,并且能够控制气体的流动速度和压力。

同时,气阀还需要具备良好的耐磨、耐腐蚀和耐疲劳的能力,以确保其寿命和可靠性。

气阀的力学原理主要涉及气体流动力学和阀门机构力学两个方面。

气体流动力学主要研究气体在阀门内的流动规律和流速分布,通过数值模拟和实验方法可以获得气阀的流量特性和压力损失。

阀门机构力学主要研究气阀在不同工况下的受力情况,包括受压力和惯性力的作用下,阀门的位移、应变和应力分布等。

在气阀的设计中,需要根据气体流动力学和阀门机构力学原理来确定阀门的结构形式、尺寸和材料。

一般来说,气阀可以分为永久密封阀和可调节阀两种类型。

永久密封阀通常使用活塞式或柱塞式结构,其具有简单、可靠和经济的特点,但是不能调节流量和压力。

可调节阀通常采用薄板弹簧、活塞和转子等机构,通过改变阀门的开度来实现流量和压力的调节。

在气阀的力学设计中,需要考虑阀门在工作过程中所受到的各种力和应力。

气体压力作用在阀门上产生的力是最主要的力,其大小与气体流量和压力差有关。

此外,在阀门的开闭过程中,还会产生一定的惯性力和摩擦力,它们也会对阀门产生一定的影响。

为了保证气阀的可靠工作,还需要进行阀门的强度和疲劳寿命分析。

阀门在工作中会不断受到气体压力的冲击和振动,容易产生应力集中和疲劳破坏。

通过有限元分析和疲劳寿命预测,可以确定阀门的安全系数和寿命,以保证其在设计寿命内不发生破坏。

总之,压缩机气阀的设计与力学原理是非常复杂的领域,需要综合考虑多种因素。

合理的设计和力学分析可以确保气阀的工作效率和可靠性,从而提高整个压缩机的性能。

气体、蒸汽、压缩机贮罐安全阀计算

h < d 1 20

A 7 . 6

C ( 1 0

安全阀型式 个 mm mm mm ° mm2 mm2 mm2

1

1 1 12.5 50 80 1963.495408

#DIV/0!

2

W

k

s

k

2

k

5 2 0 ) C K P d 1

K

1

M k Z T

(

2 ) k 1

K

1

张家港市江南锅炉压力容器有限公司

JIANGNAN BOILERS & PRESSURE VESSELS (ZHANGJIAGANG) CO.'LTD

第 1 页 压力容器安全技术监察规程(1999)附件五、GB150-1998《钢制压力容器》附录B 安全阀计算(适用于盛装液化气体的压力容器) 名称 计算公式或依据 序号 符号 单位 数值 一、压力容器安全泄放量(即设备最大生产能力)计算 介质为非易燃液化气体的容器,置于无火灾危险的环境下工作 1 介质的特性 0 无绝热保温层 2 保温层 0 本设备置于大于10L/m2.min喷淋装置下 3 容器位置 3 4 容器型式 2 本设备为半球形封头的卧式容器 容器外直径 m 1 D0 容器受 容器总长 L m 1 5 热面积 容器最高液位 h1 m 1 计算 2 容器受热面积 Ar=3.14D0L Ar 3.14 m 系数 GB150-1998《钢制压力容器》附录B 6 F 0.6 介质的气化潜热 7 q 《化工工艺设计手册.下册》介质的物性参数表 kJ/kg 1 常温下容器保温层材料的导热系数 λ 《化工工艺设计手册.下册》介质的物性参数表 KJ/(m.h.℃) 8 25 容器保温层厚度 贮罐设计条件图 9 δ m 0.05 2.55 10 5 FAr 0.82 无绝热保温 10 Ws 层 11 泄放压力下压力容器 q Ws Kg/h 390997.2854 2.61 (650 t )Ar 0.82 安全泄放量 有完善的绝 12 Ws 热保温层 13 q 气体名称 二、压力容器排放能力计算(气体、临界条件) 容器工作压力(表压) 贮罐设计条件图 1 Pw Mpa 6.4 安全阀整定(开启)压力 贮罐设计条件图 2 Pz Mpa 6.9 容器设计压力(表压) 贮罐设计条件图 3 P Mpa 7 安全阀排放压力(泄放)(绝压) Pd=P+0.1P+0.1 4 Pd MPa 7.8 全启式安全阀 0.6~0.7 安全阀 5 额定排 K 0.4~0.5 0.6 带调节阀 放系数 微启式安全阀 不带调节阀 0.25~0.35 气体定压比热 6 Cp 《化工工艺设计手册.下册》介质的物性参数表 kJ/(kg.℃) 气体定容比热 7 Cv 《化工工艺设计手册.下册》介质的物性参数表 kJ/(kg.℃) 8 k 气体绝热系数 k=Cp/Cv #DIV/0! 计算依据 9 10 11 12 气体特性系数 气体摩尔质量 泄放温度 介质的温度 临界温度 泄放温度 介质的温度(绝对) 临界温度 对比温度 泄放压力 临界压力 介质的压力(绝压) 对比压力 出口压力 气体在操作温度、压力下的压缩系 数 数值1 15 介质临界状态的判定 数值2 结论 临界条件 16 所需安全阀 最小排气截面积 亚临界条件 1 2 3 4 5 6 7 8 A

新型高压压缩机气阀设计计算

国三、气阀的设计与计算气阀的设计合理与否,直接响到排气量、排气温[1],保证足够的流图1 三级进气阀为了减少气体流经气阀的压力损失,考虑了尽可能 F′r = FC m/C v Z vF ——活塞工作面积;C m ——活塞平均速度; C v ——阀隙流速; Z v ——同名气阀个数。

式中阀隙流速C v 不能选取过高,否则阀隙马赫数v 增大,使平均相对压力损失增加。

该机阀隙马赫0.11,排气阀为0.1,在推荐值0.08~0.25范围内。

阀片升程为1.1~1.3mm,弹簧力的选取与升程、阀隙马赫数的关系满足0<μ<1。

μ为气阀全开时弹簧力和曲柄转角θ=90°时的气体推力之比。

按文献[3]有:式中 z ——弹簧个数;k ——每个弹簧的刚性系数; H ——气阀升程; H 0——阀弹簧预压缩量; β——推力系数;a p ——阀座出口处通流面积。

如果μ>1,弹簧力将超过阀片全开时可能产生的最大气体推力,阀片不能充分开启或在开启时发生颤振,增加能量损失,降低压缩机效率。

当μ=0或接近0时,气阀无弹簧力或弹力太小,阀片将延迟关闭,还会使得气体“回流”。

在确定值以后,计算阀片在弹簧力的作用下[3],从全开位置降落到阀座上所需时间对应的曲轴转角θ1、阀片开始脱离升程限制器直到活塞到达止点所持续时间对应的曲轴转角θ2、阀片到达升程限制器直到活塞到达止点这段时间内所对应的曲轴转角θ3,检验θ2/θ3<0.7和θ2/θ1>2时,表明该气阀有合理的运动规律。

气阀主要计算参数见表2。

四、气量与功率的估算与测定图2表示了样机与螺杆压缩机串联为一系统,当压力达满负荷(总压力比25.1/2.5)时,在不同的转速下,实测容积流量Q 0、排气量Q d ,轴功率N z 、比功率q 的实测曲线。

当转速达1200r/min,实测容积流量Q 0为0.852m 3/min,换算到螺杆压缩机一级进气状态下,排气量Q d 达20.9m 3/min,轴功率N z 为146.3kW,比功率q 为7kW/m 3·min -1。

气阀气压计算公式

气阀气压计算公式在工程和科学领域中,气体的压力是一个非常重要的参数。

在许多情况下,我们需要计算气体的压力,以便设计和操作相应的设备。

气阀是一种常见的控制气体流动的装置,而计算气阀气压则是非常重要的。

本文将介绍气阀气压计算公式,帮助读者了解气体压力的计算方法。

气体压力的计算公式可以通过理想气体状态方程来得到。

理想气体状态方程可以表示为PV=nRT,其中P为气体的压力,V为气体的体积,n为气体的物质量,R为气体的气体常数,T为气体的温度。

在实际应用中,我们常常需要计算气体的压力,而其他参数已知。

在计算气阀气压时,我们需要考虑气体的流动速度、阀门的开度、管道的长度和直径等因素。

下面将介绍一些常见的气阀气压计算公式。

1. 理想气体状态方程。

在计算气阀气压时,我们可以使用理想气体状态方程来计算。

理想气体状态方程可以表示为PV=nRT,其中P为气体的压力,V为气体的体积,n为气体的物质量,R为气体的气体常数,T为气体的温度。

通过这个公式,我们可以根据已知的气体体积、温度和物质量来计算气体的压力。

2. 气体流动速度计算公式。

在气阀气压的计算中,我们需要考虑气体的流动速度。

气体流动速度可以通过流量和管道截面积来计算。

流量可以表示为Q=AV,其中Q为流量,A为管道的截面积,V为气体的流速。

通过这个公式,我们可以根据已知的流量和管道截面积来计算气体的流速。

3. 阀门开度与气压的关系。

在气阀气压的计算中,阀门的开度对气体压力有很大的影响。

一般来说,阀门的开度越大,气体的流速越大,从而气体的压力也会增加。

我们可以通过实验或者理论分析来得到阀门开度与气压的关系,从而在实际应用中计算气阀气压。

4. 管道长度和直径对气压的影响。

在气阀气压的计算中,管道的长度和直径也会对气体的压力产生影响。

一般来说,管道越长,气体的流速越慢,从而气体的压力也会下降。

而管道的直径越大,气体的流速越快,从而气体的压力也会增加。

我们可以通过理论分析或者实验来得到管道长度和直径对气压的影响,从而在实际应用中计算气阀气压。

压缩机气阀设计与力学原理

压缩机气阀设计与力学原理压缩机气阀是压缩机中的关键部件之一,其作用是控制压缩机内部气体的流动和压力,保证压缩机正常运行。

本文将从气阀的设计和力学原理两个方面进行探讨。

一、气阀的设计气阀的设计需要考虑多个因素,包括气阀的形状、尺寸、材质、密封性能等。

下面分别介绍这些因素的影响。

1. 形状和尺寸气阀的形状和尺寸直接影响气阀的流量和压降。

一般来说,气阀的流量越大,需要的气阀面积就越大;而气阀的压降越小,需要的气阀长度就越短。

因此,气阀的设计需要根据具体的使用要求进行优化。

2. 材质气阀的材质需要具有良好的耐磨性、耐腐蚀性和耐高温性能。

在选择材质时需要考虑气体的性质和使用环境。

例如,对于高温高压的气体,需要选择能够承受高温高压的材质。

3. 密封性能气阀的密封性能直接影响气阀的性能和寿命。

为了保证气阀的密封性能,需要选择合适的密封材料和密封结构,并对气阀进行严格的检测和测试。

二、力学原理气阀的工作原理是利用气体的压力差来控制气体的流动。

当气体从高压区域流向低压区域时,气阀会自动打开,允许气体流过;当气体从低压区域流向高压区域时,气阀会自动关闭,防止气体倒流。

气阀的开启和关闭受到以下几个因素的影响:1. 气阀的弹簧力气阀的弹簧力决定了气阀的关闭压力。

当气体压力大于气阀的关闭压力时,气阀会自动关闭,防止气体倒流。

因此,气阀的弹簧力需要根据具体的使用要求进行调整。

2. 气阀的阻力气阀的阻力决定了气阀的开启压力。

当气体压力大于气阀的开启压力时,气阀会自动打开,允许气体流过。

因此,气阀的阻力需要尽量小,以减小气阀的开启压力。

3. 气阀的惯性力气阀的惯性力决定了气阀的响应速度。

当气体压力突然变化时,气阀需要能够迅速响应,以保证压缩机的正常运行。

因此,气阀的惯性力需要尽量小,以提高气阀的响应速度。

综上所述,气阀的设计和力学原理是保证压缩机正常运行的关键因素之一。

在气阀的设计和制造过程中,需要充分考虑气阀的形状、尺寸、材质、密封性能等因素,以及气阀的弹簧力、阻力和惯性力等力学原理,以保证气阀的性能和寿命。

压缩机气阀设计基础

Valves -Fundamental Design气阀设计基础Paul Modern –Chief Engineer Valves & Flow Control Products▪Valve Fundamental Operation气阀基本工作原理▪Valve Technical Design气阀技术设计▪Material Considerations材料选择气阀设计原理▪Valve Fundamental Operation气阀基本工作原理▪Valve Technical Design▪Material Considerations 气阀设计原理Valve Fundamental 气阀基础▪The sheer quantity of operation cycles involved soon highlights any problems with design下面例子中,气阀运动周期之多足以说明气阀设计所要面临的问题▪Example 1 –API618 type compressor at 400RPM –Valves open and close 210 million times in one year (8000 hrs)举例1,假如压缩机转速400RPM-气阀开启关闭2.1亿次每年(8000h)▪Example 2 –High speed compressor at 1200RPM –Valves open and close 630 million times举例2-假如压缩机转速1200RPM-气阀开启关闭6.3亿次每年(8000h)▪Car engine –average 3000 RPM –20,000 km –Around 300 hrs and 54 million cycles. Easy!汽车发动机-平均转速3000RPM-2万公里-约300hs,约5.4千万运动周期。

压缩机热力学计算

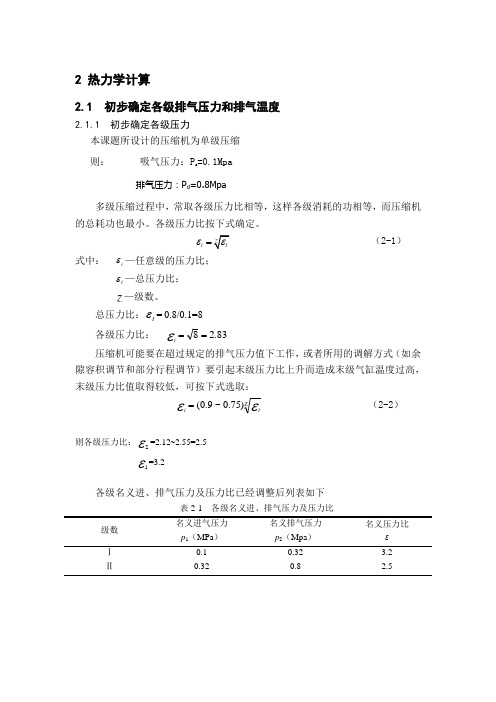

2 热力学计算2.1 初步确定各级排气压力和排气温度2.1.1 初步确定各级压力本课题所设计的压缩机为单级压缩 则: 吸气压力:P s =0.1Mpa排气压力:P d =0.8Mpa多级压缩过程中,常取各级压力比相等,这样各级消耗的功相等,而压缩机的总耗功也最小。

各级压力比按下式确定。

i ε=(2-1) 式中: i ε—任意级的压力比; t ε—总压力比;z —级数。

总压力比:t ε= 0.8/0.1=8各级压力比:83.28==εi压缩机可能要在超过规定的排气压力值下工作,或者所用的调解方式(如余隙容积调节和部分行程调节)要引起末级压力比上升而造成末级气缸温度过高,末级压力比值取得较低,可按下式选取:Z =εεt i)75.0~9.0( (2-2)则各级压力比:ε2=2.12~2.55=2.5 ε1=3.2各级名义进、排气压力及压力比已经调整后列表如下表2-1 各级名义进、排气压力及压力比级数 名义进气压力 p 1(MPa )名义排气压力 p 2(Mpa ) 名义压力比ε Ⅰ 0.1 0.32 3.2 Ⅱ0.320.82.52.1.2 初步确定各级排气温度各级排气温度按下式计算:1n nd s iT T ε-= (2-3)式中:T d —级的排气温度,K ; T s —级的吸气温度,K ;n —压缩过程指数。

在实际压缩机中,压缩过程指数可按以下经验数据选取。

对于大、中型压缩机:n k =对于微、小型空气压缩机:(0.9~0.98)n k =空气绝热指数k =1.4,则(0.9~0.98)(1.26~1.372)n k ==,取n =1.30 各级名义排气温度计算结果列表如下。

一级的吸气温度T s1=210C+273=294(K ) 一级的排气温度T d1==X =-2.323.0113.111294εT s 382(K)二级的吸气温度T s2=400C+273=313(K )二级的排气温度:=X =-5.223.0113.122313εT s 471(K)=386(K)表2-2 各级排气温度级数 名义吸气温度T 1压缩过程指数n nn 1-')(ε名义排气温度T 2 ℃ K ℃ K Ⅰ 21 294 1.30 1.31 130 382 Ⅱ 403131.301.3131.233862.2 确定各级的进、排气系数2.2.1 计算容积系数v λ容积系数是由于气缸存在余隙容积,使气缸工作容积的部分容积被膨胀气体占据,而对气缸容积利用率产生的影响。

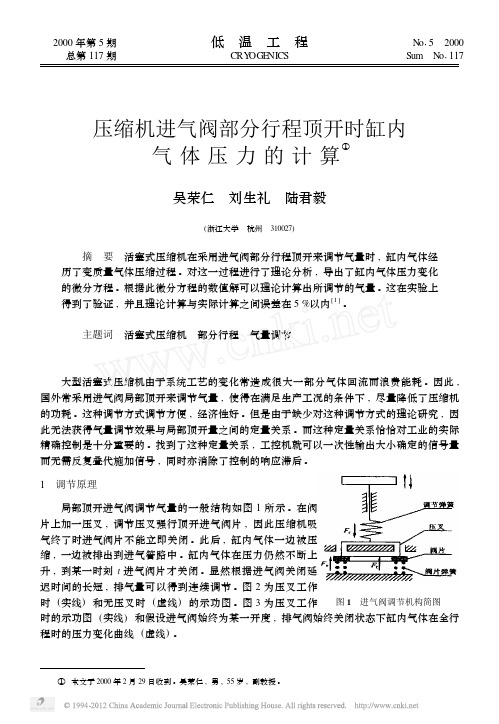

压缩机进气阀部分行程顶开时缸内气体压力的计算

ed delivery can be calculated according to the differential equation1 It has been verified by the experiment and the error is less than 5 %1 KEYWORDS reciprocal compressor ; partial stroke ; flow regulation

角;

L : 连杆大小头的中心距 ;

λ: 曲柄半径与连杆大小头中 心距之比 , λ= r/ L ;

图5 气缸 、活塞 、曲柄 、连杆的相对位置示意图

40

低 温 工 程

2000 年

β: 连杆轴线和气缸中心线之间的夹角 ; ω: 压缩机的转速 ; V 0 : 气缸容积 ; F : 活塞的横截面积 。 将式 ( 10) 代入式 ( 9) 进一步整理得 :

V 0 p0 υ= V = m m0 p

1

k

( 7)

将式 ( 7) 代入式 ( 6) 可得 :

2 k- 1

me = B1

k- 1

p2 k p

k

- p2

k +1 k

( 8)

其中 B 1 = A e

2k

k - 1

1

p0 k RT0

2- k dV V 1- k d p + p k = - B 1 RT0 ps k dt k dt

m dt ∫

0 e

m0

( 4)

第5期

压缩机进气阀部分行程顶开时缸内气体压力的计算

39Байду номын сангаас

气体通过阀门的质量流率 m e 通常可采用气体流过喷管的公式 , 加以修正 。有以下两种情 况 [3 ] : ( 1) 超临界流动 若 则

气阀

154F3d

导向臂导向的阀片与缓冲片

13

阀片运动时通常会不平行地冲撞阀座

阀片第一次冲击阀座

vt

vt

2r

又在阀片的另一侧第二次冲击阀座

阀盖 阀座

ω

~vt

v2

~0.12×d

双缓冲设计可减轻和避免阀片与阀座的撞击

阀片的不平行运动

14

V2

气阀升程h=h1+h2

h2

• 变弹簧力

关闭和缓冲弹簧 关闭弹簧

h1+h2

贺尔碧格气阀技术

贺尔碧格(上海)有限公司

c 活塞速度

进气压力p1 排气压力p2

排气压力p2

4

cmax

活塞行程

3 pv示功图

cm=

s.n 30

s...行程 n...转速

进气压力p1

1

2 v

往复式压缩机工作原理

2

阀盖 升程 阀座

1

排气阀升程图

4

示功图

2

3

TDC

BDC

进气阀升程图

阀盖 升程 阀座

活塞位移 余隙容积

- 阀片中心固定,阀片通过导向臂导向运动

有油/无油工况下气阀的特殊设计

9

8

8

1

2

3

7

5 6

阀型

4 5

4 143CGD 6

7

3

进气阀

1

2

1...阀座 2...阀盖 3...阀片 4...缓冲片 5...导环 6...关闭弹簧 7...缓冲弹簧 8...螺母

排气阀

中心导向的气阀结构

10

阀片

缓冲片

定位销孔压缩机示功图4气阀中的损失 阀窝中的损失

《2D90组合压缩机气阀装配机械手设计研究》

《2D90组合压缩机气阀装配机械手设计研究》一、引言在现代工业生产中,气阀的装配对于压缩机的工作性能具有重要影响。

针对2D90组合压缩机的气阀装配工作,传统的装配方式多依赖于人工操作,不仅效率低下,而且容易引入人为误差。

因此,设计一种高效、精准的气阀装配机械手显得尤为重要。

本文将针对2D90组合压缩机气阀装配机械手的设计进行深入研究,以期为提高生产效率和产品质量提供有力支持。

二、设计需求分析在设计2D90组合压缩机气阀装配机械手时,首先需要对设计需求进行深入分析。

这包括对压缩机的结构、气阀的特性和装配要求进行详细了解。

具体而言,需要明确以下内容:1. 压缩机的结构特点和气阀的安装位置;2. 气阀的尺寸、重量和装配精度要求;3. 装配过程中需要完成的动作,如抓取、移动、定位和装配等;4. 考虑机械手的操作空间、安全性和稳定性等因素。

三、机械手结构设计基于设计需求分析,进行机械手的结构设计。

机械手的结构应具备以下特点:1. 精确的定位和抓取功能,确保气阀的准确装配;2. 良好的稳定性和可靠性,确保长时间连续工作的稳定性;3. 灵活的操作空间,适应不同位置的气阀装配;4. 考虑安全因素,如防夹、过载保护等。

具体结构设计包括:1. 采用高精度伺服电机和导轨系统,实现精确的定位和移动;2. 设计夹具和吸附装置,实现气阀的稳定抓取和放置;3. 采用模块化设计,方便后期维护和升级;4. 安装安全保护装置,确保操作安全。

四、控制系统设计机械手的控制系统是实现精确操作的关键。

控制系统设计应考虑以下几点:1. 控制精度:确保机械手能够准确完成抓取、移动、定位和装配等动作;2. 操作简便:控制界面应友好,方便操作人员使用;3. 实时监控:实时监测机械手的运行状态,及时发现并处理问题。

控制系统可采用PLC(可编程逻辑控制器)进行控制,通过编写程序实现各种动作的精确控制。

同时,可配备触摸屏界面,方便操作人员进行参数设置和操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

合肥通用机械研究院(安徽 230031)李蔚蔚谭跃进高相家

【摘要】介绍了新型高压压缩机气阀的设计计算,通过试验给出了性能参数的实测结果。

【关键词】高压压缩机气阀设计计算

一、前言

新型的“螺杆-活塞串联空压机组”系列产品,已应用于陆地、海上石油勘探及海岸空压机站等多个领域。

现将该机组后段高压活塞压缩机的气阀结构设计、计算参数和试验结果作一介绍。

二、气阀工作条件

气阀是高压活塞压缩机中最为关键的一个组件。

压缩机运行的可靠性与经济性都与气阀设计得好坏有关。

机组气阀需满足后段两级高压活塞压缩机的正常运转,压缩机主要技术参数见表1。

三、气阀的设计与计算

气阀的设计合理与否,直接响到排气量、排气温度及整机效率;气阀的主要特性参数,可参照有关文献规定。

根据表1要求,所设计的气阀必须满足排气量大,并且排气压力高的活塞压缩机运行。

因此进行气阀结构设计时确定为环状阀(如图1)[1],保证足够的流通截面。

为了减少气体流经气阀的压力损失,考虑了尽可能在有限的气缸阀室上获得最大的安装截面,即获得最大的气阀有效流通截面。

阀隙流通面积,按文献[2]有:

F′r = FCm/CvZv

式中 F ——活塞工作面积;

Cm——活塞平均速度;

Cv——阀隙流速;

Zv——同名气阀个数。

式中阀隙流速Cv不能选取过高,否则阀隙马赫数Mv增大,使平均相对压力损失增加。

该机阀隙马赫数三级进气阀为0.15,排气阀为0.13,四级进气阀为0.11,排气阀为0.1,在推荐值0.08~0.25范围内。

阀片升程为1.1~1.3mm,弹簧力的选取与升程、阀隙马赫数的关系满足0<μ <1。

μ为气阀全开时弹簧力和曲柄转角θ=90°时的气体推力之比。

按文献[3]有:

式中 z ——弹簧个数;

k——每个弹簧的刚性系数;

H——气阀升程;

H0——阀弹簧预压缩量;

β——推力系数;

ap——阀座出口处通流面积。

如果μ >1,弹簧力将超过阀片全开时可能产生的最大气体推力,阀片不能充分开启或在开启时发生颤振,增加能量损失,降低压缩机效率。

当μ =0或接近0时,气阀无弹簧力或弹力太小,阀片将延迟关闭,还会使得气体“回流”。

在确定m 值以后,计算阀片在弹簧力的作用下[3],从全开位置降落到阀座上所需时间对应的曲轴转角θ1、阀片开始脱离升程限制器直到活塞到达止点所持续时间对应的曲轴转角θ2、阀片到达升程限制器直到活塞到达止点这段时间内所对应的曲轴转角θ3,检验θ2/θ3<0.7和θ2/θ1>2时,表明该气阀有合理的运动规律。

气阀主要计算参数见表2。

四、气量与功率的估算与测定

图2表示了样机与螺杆压缩机串联为一系统,当压力达满负荷(总压力比25.1/2.5)时,在不同的转速下,实测容积流量Q0、排气量Qd,轴功率Nz、比功率q的实测曲线。

当转速达1200r/min,实测容积流量Q0为0.852m3/min,换算到螺杆压缩机一级进气状态下,排气量Qd达20.9m3/min,轴功率Nz为146.3kW,比功率q 为7kW/m3·min-1。

五、结论

1)实测样机的性能指标与理论设计要求基本符合,即该机的主要参数选取和结构设计是比较合理的。

2)气阀的设计按本文的方法是可行的,经验公式θ2/θ3<0.7,θ2/θ1>2用于校验气阀弹簧,可以得到较合理可靠的阀片运动规律。

参考文献

[1]郁永章.容积式压缩机技术手册[M].北京:机械工业出版社,2005.

[2]活塞式压缩机设计编写组. 活塞式压缩机设计[M].北京:机械工业出版社,1974.

[3]林海,吴业正. 压缩机自动阀[M].西安:西安交通大学出版社,1991.。