AAO工艺设计计算

AAO工艺设计计算

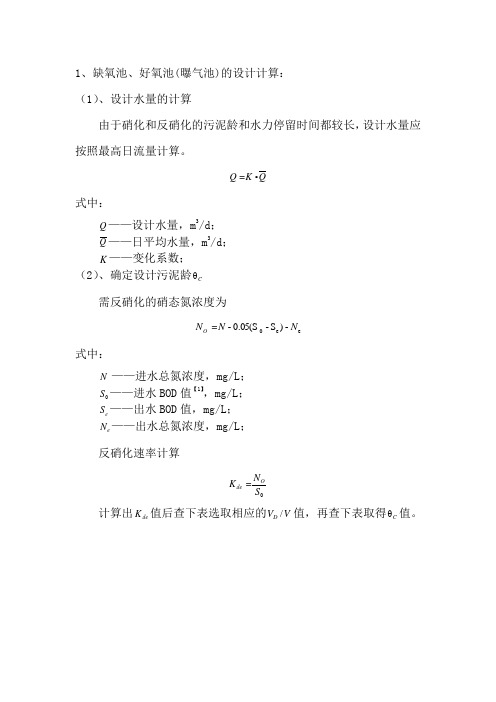

1、缺氧池、好氧池(曝气池)的设计计算:之答禄夫天创作(1)、设计水量的计算由于硝化和反硝化的污泥龄和水力停留时间都较长,设计水量应依照最高日流量计算。

式中:Q ——设计水量,m 3/d ;Q ——日平均水量,m 3/d ;K ——变更系数;(2)、确定设计污泥龄C θ需反硝化的硝态氮浓度为 式中:N——进水总氮浓度,mg/L ; 0S ——进水BOD 值【1】,mg/L ; e S ——出水BOD 值,mg/L ; e N ——出水总氮浓度,mg/L ; 反硝化速率计算计算出de K 值后查下表选取相应的V V D /值,再查下表取得Cθ值。

反硝化设计参数表(T=10~12℃)反硝化工艺设缺氧区的反硝化间歇或同步反硝化V V D /(C cd θ/θ))/(k 3de kgBOD gNO K(3)、计算污泥产率系数Y 【2】式中:Y——污泥产率系数,kgSS/kgBOD;K——修正系数,取9.0=K;X——进水SS值mg/L;T——设计水温,与污泥龄计算取相同数值。

然后按下式进行污泥负荷核算:式中:SL——污泥负荷,我国规范推荐取值范围为0.2~0.4kgBOD/(kgMLSS•d)。

活性污泥工艺的最小污泥龄和建议污泥龄表(T=10℃)【3】单位:d处理目标污水处理厂规模BOD≤1200kg/d BOD≥6000kg/d 最小泥龄建议泥龄最小泥龄建议泥龄有硝化 5 6 4 5无硝化10 11 8 9 有硝化反硝化2.0/=VVD103.0/=VVD4.0/=VVD155.0/=VVD20 22 16 18 有硝化、反硝化,污泥稳定25 25(4)、确定MLSS(X)MLSS(X)取值通过查下表可得。

反应池MLSS 取值范围处理目标MLSS(kg/m 3)有初沉池无初沉池无硝化 有硝化(反硝化) 污泥稳定取定MLSS(X)值后,应用污泥回流比R 反复核算 式中:R ——污泥回流比,不大于150%;E t ——浓缩时间,其取值拜见下表。

污水处理AAO工艺设计计算

污水处理AAO工艺设计计算污水处理是一个重要的环境工程领域,是为了减少污水对环境的影响而采取的一系列物理、化学和生物处理工艺。

AAO(Anoxic/Anaerobic/Oxic)工艺是一种常用的污水处理工艺,其原理是通过依次进行缺氧、无氧和好氧处理,以去除污水中的氮、磷等有机物。

下面将对AAO工艺的设计计算进行详细介绍。

AAO工艺的设计计算包括污水流量计算、废水生化池体积计算、氧化沟设计计算、污泥回流比计算等。

首先是污水流量计算。

根据工业生产、个人生活等因素,确定污水排放单位时间内的流量。

可以根据单位时间内的产污量和单位污水的水位来计算污水流量。

接着是废水生化池体积的计算。

废水生化池的体积决定了处理系统的效果,需要根据污水的水力停留时间来确定。

水力停留时间是指污水在废水生化池内停留的时间,一般根据污水中的有机物质的高度来确定水力停留时间。

然后是氧化沟的设计计算。

氧化沟是AAO工艺中的关键环节,通过氧化沟来去除有机物质、氮和磷。

氧化沟的设计包括气流量、气液比、曝气槽长度等参数的计算。

最后是污泥回流比的计算。

污泥回流比是指污泥回流到废水生化池内的比例。

污泥的回流可以增加废水生化池内的微生物数量,提高处理效果。

污泥回流比的计算一般根据废水生化池的SVI(污泥容积指数)来确定。

在进行AAO工艺的设计计算时,需要考虑到污水的水质特点、处理要求和实际情况,选择合适的参数和计算方法。

此外,还需要注意对计算结果进行验证和修正,以确保设计的可行性和可靠性。

总之,AAO工艺的设计计算是污水处理工程中的重要步骤,需要综合考虑多个因素,通过科学合理的计算来确定工艺参数和设计方案。

通过合理的设计计算,可以提高污水处理系统的处理效率和水质稳定性,为环境保护和可持续发展做出贡献。

AAO工艺设计计算

1、缺氧池、佳氧池(曝气池)的安排估计:之阳早格格创做(1)、安排火量的估计由于硝化战反硝化的污泥龄战火力停顿时间皆较少,安排火量应依照最下日流量估计. 式中:Q ——安排火量,m 3/d ;Q ——日仄衡火量,m 3/d ;K ——变更系数;(2)、决定安排污泥龄C θ需反硝化的硝态氮浓度为 式中:N——进火总氮浓度,mg/L ; 0S ——进火BOD 值【1】,mg/L ; e S ——出火BOD 值,mg/L ; e N ——出火总氮浓度,mg/L ;反硝化速率估计估计出de K 值后查下表采用相映的V V D /值,再查下表博得C θ值.反硝化安排参数表(T=10~12℃)反硝化工艺设缺氧区的反硝化间歇或者共步反硝化V V D /(C cd θ/θ))/(k 3de kgBOD gNO K(3)、估计污泥产率系数Y 【2】式中:Y——污泥产率系数,kgSS/kgBOD ;K ——建正系数,与9.0=K ;0X ——进火SS 值mg/L;T——安排火温,与污泥龄估计与相共数值. 而后按下式举止污泥背荷核算:式中:SL ——污泥背荷,尔国典型推荐与值范畴为0.2~0.4kgBOD/(kgMLSS •d).活性污泥工艺的最小污泥龄战提议污泥龄表(T=10℃)【3】单位:d处理目标污火处理厂规模BOD ≤1200kg/dBOD ≥6000kg/d最小泥龄提议泥龄最小泥龄提议泥龄有硝化 5 6 4 5 无硝化 10 11 8 9 有硝化反硝化2.0/=V V D 103.0/=V V D4.0/=V V D 155.0/=V V D20221618有硝化、反硝化,污泥宁25 25静(4)、决定MLSS(X)MLSS(X)与值通过查下表可得.反应池MLSS与值范畴处理目标MLSS(kg/m3)有初重池无初重池无硝化有硝化(反硝化)污泥宁静与定MLSS(X)值后,应用污泥回流比R反复核算式中:R——污泥回流比,没有大于150%;t——浓缩时间,其与值拜睹下表.E浓缩时间与值范畴工艺采用无硝化有硝化有硝化反硝化有深度反硝化浓缩时间<1.5~2h <2h(5)、估计反应池容积估计出反应池容积V后,即可根据VV/的比值分别估计D出缺氧反应池战佳氧反应池的容积.2、厌氧池的安排估计:厌氧反应池的容积估计式中:AV——厌氧反应池容积,m3.3、曝气量的估计:(1)、本质需氧量的估计式中:2O——本质需氧量,kgO2/d;CO——去除含碳有机物单位耗氧量,包罗BOD落解耗氧量战活性污泥衰减耗氧量,kgO2/kgBOD;tS——BOD去除量,kg/d;htN——硝化的氨氮量,kg/d;otN——反硝化的硝酸盐量,kg/d.其中,去除含碳有机物单位耗氧量C O按下式估计:按该式估计出分歧泥龄战分歧火温下的C O值列于表5【4】,安排时可曲交查下表.落解含碳有机物单位耗氧量表单位:kgO2/kgBODT(℃)泥龄(d)4 8 10 15 20 2510121518202530BOD去除量t S按下式估计:式中:f——BOD背荷动摇系数,按下表采用.CBOD背荷动摇系数表污泥龄(d)当无反硝化时,需硝化的氨氮量ht N按下式估计:式中:N——进火凯氏氮【5】浓度,mg/L;KN——央供出火氨氮浓度,mg/L.he当有反硝化时,需硝化的氨氮量ht N按下式估计:反硝化的硝酸盐量ot N按下式估计:(2)、尺度需氧量的估计由于上述要领估计出的需氧量是正在本质火温,气压战混同液溶解氧浓度的污火中的需氧量,而充氧设备的充氧本领是正在火温20℃、一个大气压、溶解氧为整的浑火中测定的,为了采用充氧设备,必须将本质需氧量换算成尺度需氧量.尺度需氧量按下式估计:式中:T——最热日反应池仄衡火温,与值与估计C O时相共,℃;α=;α——建正系数,尔国典型提议值为0.85β——建正系数,尔国典型提议值为0.9=β;S C ——尺度条件下浑火中的鼓战溶解氧,2.9C =S mg/L ;SW C ——浑火正在T ℃战本质估计压力Pa 时的鼓战溶解氧,2.9C =S mg/L ;0C ——混同液结余溶解氧值,普遍0C =2mg/L ,共步硝化反硝化0C =0.5mg/L.浑火正在T ℃战本质估计压力Pa 时的鼓战溶解氧SW C 按下式估计: 式中:St C ——浑火正在T℃时的鼓战溶解氧,mg/L ;b P ——曝气拆置处千万于压力,105Pa ; t O ——曝气池劳出气体中含氧,%. 曝气拆置处千万于压力b P 按下式估计:式中:h ——曝气设备处的火深,m ;曝气池劳出气体中含氧t O 按下式估计: 式中:A E ——曝气设备的氧利用率,已知时可与0.2;(3)、风机风量的估计风机风量按下式估计: 式中:S G ——需气量,Nm 3/d 【6】.【1】设有初重池时,S 0为初重池出火的BOD 值.【2】原式仅正在COD/S 0≤2.2时灵验.当COD/S 0>2.2时,应按COD 去估计产泥量.【3】当每日进火总BOD值正在1200~6000kg/d时,按内插法与值;当V D/V值正在表中数值之间,也按内插法与值.当安排温度没有是10℃时,需自止估计.其估计要领如下:式中:θ——硝化泥龄,及佳氧泥龄,d;COF——仄安系数,当进火总BOD≤1200kg/d时,F=1.8;当进火总BOD>6000kg/d时,F=1.45;当1200kg/d<进火总BOD<6000kg/d时,采与插值法.【4】当COD/S0>2.2时,应按COD去估计耗氧量.估计要领如下:式中:C——进火COD,mg/L;CODX——进火颗粒性固体状COD,mg/L.COD进火颗粒性固体状COD按下式估计:式中:S——进火溶解性COD,mg/L;CODA——体味系数,与值范畴为0.2~0.35.【5】凯氏氮为有机氮与氨氮的总战.【6】Nm3尺度状态下的气氛体积,温度为20℃,气压为一个大气压.。

倒置aao工艺设计计算

倒置aao工艺设计计算工艺设计计算(aao)是一种重要的工艺设计方法,其通过将零件的各种参数进行倒置计算,以确定最佳的工艺过程和参数。

本文将介绍aao工艺设计计算的原理、步骤以及其在实际应用中的优势和局限性。

aao工艺设计计算的原理是将一个工艺过程的各种参数进行倒置,即将设计的工艺过程反向推导。

这样做的目的是通过倒置计算的方式,可以确定最佳的工艺参数和过程。

在倒置计算中,首先确定工件的要求和尺寸,然后反向计算得到适合这些要求和尺寸的工艺参数和过程。

aao工艺设计计算的步骤可以分为以下几个方面:1.确定需要设计的零件的要求和尺寸。

2.确定使用的材料和其相应的机械性能参数。

3.根据要求和尺寸,确定适当的工艺过程和工艺参数。

4.进行倒置计算,即根据尺寸要求和工艺参数确定起始尺寸。

5.制定工艺计划和工艺文件,确定最终的工艺过程和参数。

aao工艺设计计算在实际应用中具有一些优势和局限性。

首先,aao工艺设计计算可以帮助工程师确定最佳的工艺过程和参数,可以提高制造效率和质量。

其次,aao工艺设计计算有助于提前发现和解决潜在的工艺问题,降低制造过程中的风险。

此外,aao工艺设计计算还可以提高工程师的设计能力和创新能力,加快工业制造的进程。

然而,aao工艺设计计算也存在一些局限性。

首先,aao工艺设计计算需要大量的数据和计算,对计算机和软件要求较高。

其次,由于实际生产过程中存在众多的不确定性和变化,aao工艺设计计算的结果可能存在一定的误差。

此外,aao工艺设计计算需要工程师具备一定的专业知识和技能,需要耗费较多的时间和精力。

综上所述,aao工艺设计计算是一种重要的工艺设计方法,通过倒置计算的方式可以确定最佳的工艺过程和参数。

在实际应用中,aao工艺设计计算具有一定的优势和局限性,需要工程师具备一定的专业知识和技能来进行计算和分析。

AAO工艺设计计算

1、缺氧池、好氧池(曝气池)的设计计算:(1)、设计水量的计算由于硝化和反硝化的污泥龄和水力停留时间都较长,设计水量应按照最高日流量计算。

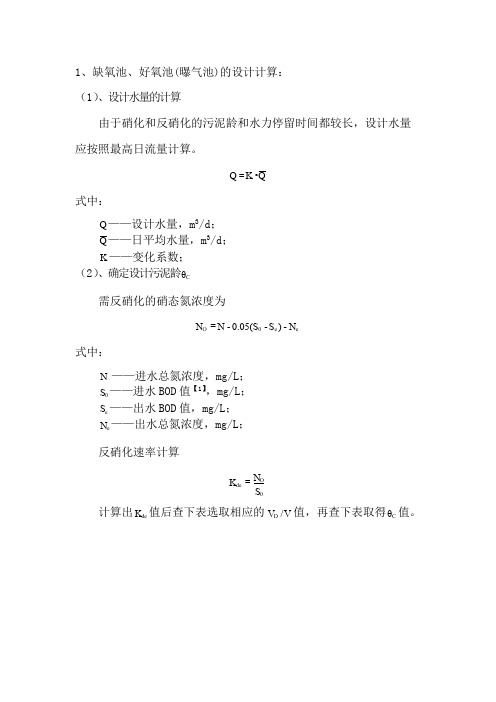

Q=K•Q式中:Q——设计水量,m3/d;Q——日平均水量,m3/d;K——变化系数;(2)、确定设计污泥龄θC需反硝化的硝态氮浓度为N O=N-0.05(S0-S e)-N e式中:N——进水总氮浓度,mg/L;S0——进水BOD值【1】,mg/L;S e——出水BOD值,mg/L;N e——出水总氮浓度,mg/L;反硝化速率计算K de=N OS0计算出Kde 值后查下表选取相应的VD/V值,再查下表取得θC值。

活性污泥工艺的最小污泥龄和建议污泥龄表(T=10℃)【3】单位:d 反硝化设计参数表(T=10~12℃) X 00.102θC •1.072(T -15)(3)、计算污泥产率系数 Y 【2】Y = K [0.75 +0.6- S 0 1+0.17θC •1.072(T -15)]式中:Y ——污泥产率系数,kgSS/kgBOD ;K ——修正系数,取 K =0.9 ;X 0 ——进水 SS 值 mg/L;T ——设计水温,与污泥龄计算取相同数值。

然后按下式进行污泥负荷核算:L S =SθC •Y (S 0 - S e )式中:L S ——污泥负荷,我国规范推荐取值范围为0.2~0.4kgBOD/(kgMLSS • d )。

反应池 MLSS 取值范围 10003× t E(4)、确定 MLSS(X)MLSS(X)取值通过查下表可得。

取定 MLSS(X)值后,应用污泥回流比 R 反复核算R =X X R - XX R =0.7 • SVI式中:R ——污泥回流比,不大于 150%;t E ——浓缩时间,其取值参见下表。

浓缩时间取值范围工艺选择无硝化有硝化有硝化反硝化有深度反硝化浓缩时间<1.5~2h<1.0~1.5h<2h<2.5h (5)、计算反应池容积V=24QθC Y(S0-S e)1000X计算出反应池容积V后,即可根据V/V的比值分别计算出缺氧D反应池和好氧反应池的容积。

AAO工艺的设计计算

AAO工艺的设计计算AAO工艺是指利用人工湿地处理水体中的污染物的一种工艺,也被称为A^2/O工艺,全称为Anaerobic-Anoxic-Oxic工艺。

该工艺主要包括厌氧池、缺氧池和好氧池三个单元,通过这三个单元的处理作用,可以实现对水体中的有机物和氮磷等污染物的去除。

在设计AAO工艺时,首先需要进行一系列的计算,包括控制参数和尺寸的计算等。

下面将对AAO工艺在设计过程中的一些计算进行介绍。

1.污水进水流量计算:根据设计要求和实际情况,确定AAO工艺处理的污水进水流量。

一般根据污水的生活用水量和工业用水量等,计算得出。

2.污水进水COD浓度计算:根据实际情况,取样分析污水中COD浓度,可以通过化验实验室进行测定。

3.AAO工艺系统容积计算:根据进水流量、出水水质要求和工艺特点等,计算AAO工艺污水处理系统的总体积。

一般根据经验公式或计算软件进行估算。

4.污泥产量计算:根据污水处理过程中产生的污泥产量,计算污泥的干重和湿重。

可以通过污泥试验和污泥浓度测定等方法进行。

5.曼宁公式计算流速:根据曼宁公式和管道截面积等参数,计算AAO工艺系统中的流速。

流速对于处理效果有很大影响,过高或过低都会影响去除效果。

6.污水氨氮去除效率计算:根据系统中好氧池和缺氧池等处理单元的设计参数,计算氨氮去除效率。

可以通过理论计算和实际数据对比来计算。

7.碳氮比计算:根据系统中有机物去除和氮磷去除的整体平衡,计算碳氮比。

碳氮比对于AAO工艺的稳定运行和处理效果有重要影响。

8.污水出水水质计算:根据处理要求和监测要求,计算AAO工艺处理后的污水出水水质。

主要包括COD、BOD、氨氮、总磷等指标的浓度。

以上是AAO工艺设计中常见的一些计算内容,通过对这些计算的分析和应用,可以保证AAO工艺的设计合理、运行稳定,达到预期的污水处理效果。

需要注意的是,在进行这些计算时,设计人员必须具备相关的理论和实践经验,并结合实际情况进行判断和调整。

(完整word版)AAO工艺设计计算

4.2 设计计算本工艺是采用池体单建的方式,各个池子根据厌氧—好氧-缺氧活性污泥法污水处理工程技术规范[20]进行设计计算。

4.2。

1 厌氧池设计计算(1)池体设计计算 a 。

反应池总容积(4—1)式中:t p —— 厌氧池水力停留时间,h ; Q -— 污水设计水量,m 3/d ; V p —— 厌氧池容积,m 3;3150024200008.1m V p =⨯=b.反应池总面积h VA =(4-2)式中:A --——--反应池总面积,2m ; h —---——反应池有效水深,m ;取4m 237541500m A ==c 。

单组反应池有效面积NAA =1 (4—3) 式中:1A -—--—-每座厌氧池面积,2m ;N —----—厌氧池个数,个;21m 5.1872375==A d.反应池总深设超高为h 1=1。

0m ,则反应池总深为:mH 0.50.10.4h h 1=+=+=e 。

反应池尺寸 mm m H L B 57.1115⨯⨯=⨯⨯(2)进、出水管设计24Q t V p p ⨯=s m Q Q /204.02408.023max 1===sm Q Q /408.034.02.12.13max max '=⨯==()11Q R R Q i ++=321)2(gmb Q H =a 。

进水设计进水管设计流量s m Q /34.03max =,安全系数为1。

2 故分两条管道,则每条管道流量为: 管道流速v = 1。

4m/s ,则进水管理论管径为:mm m Q 429429.04.1204.044d 1==⨯⨯==ππν(4—4)取进水管管径DN=450mm 。

反应池采用潜孔进水,孔口面积21v Q F =(4—5) 式中:F ———--—每座反应池所需孔口面积,2m ;2v —-——-—孔口流速(m/s),一般采用0。

2—1.5s m /,本设计取2v =0。

2s m /202.12.0204.0m F ==设每个孔口尺寸为0.5×0.5m,则孔口数为(4—6)式中:n --—---每座曝气池所需孔口数,个; f —————-每个孔口的面积,2m ;个个,取508.45.05.002.1==⨯=n nb 。

AAO工艺设计计算

1、缺氧池、好氧池(曝气池)的设计计算:之杨若古兰创作(1)、设计水量的计算因为硝化和反硝化的污泥龄和水力停留时间都较长,设计水量应按照最高日流量计算. 式中:Q ——设计水量,m 3/d ;Q ——日平均水量,m 3/d ;K ——变更系数;(2)、确定设计污泥龄C θ需反硝化的硝态氮浓度为 式中:N——进水总氮浓度,mg/L ; 0S ——进水BOD 值【1】,mg/L ; e S ——出水BOD 值,mg/L ; e N ——出水总氮浓度,mg/L ; 反硝化速率计算计算出de K 值后查下表拔取响应的V V D /值,再查下表取得C θ值.反硝化设计参数表(T=10~12℃)反硝化工艺设缺氧区的反硝化间歇或同步反硝化V V D /(C cd θ/θ))/(k 3de kgBOD gNO K(3)、计算污泥产率系数Y【2】式中:Y——污泥产率系数,kgSS/kgBOD;K——批改系数,取9.0=K;X——进水SS值mg/L;T——设计水温,与污泥龄计算取不异数值.然后按下式进行污泥负荷核算:式中:SL——污泥负荷,我国规范推荐取值范围为0.2~0.4kgBOD/(kgMLSS•d).活性污泥工艺的最小污泥龄和建议污泥龄表(T=10℃)【3】单位:d处理目标污水处理厂规模BOD≤1200kg/d BOD≥6000kg/d 最小泥龄建议泥龄最小泥龄建议泥龄有硝化 5 6 4 5 无硝化10 11 8 9 有硝化反硝化2.0/=VVD103.0/=VVD4.0/=VVD155.0/=VVD20 22 16 18有硝化、反硝化,污泥波25 25动(4)、确定MLSS(X)MLSS(X)取值通过查下表可得.反应池MLSS取值范围处理目标MLSS(kg/m3)有初沉池无初沉池无硝化有硝化(反硝化)污泥波动取定MLSS(X)值后,利用污泥回流比R反复核算式中:R——污泥回流比,不大于150%;t——浓缩时间,其取值拜见下表.E浓缩时间取值范围工艺选择无硝化有硝化有硝化反硝化有深度反硝化浓缩时间<1.5~2h <2h(5)、计算反应池容积计算出反应池容积V后,即可根据VV/的比值分别计算D出缺氧反应池和好氧反应池的容积.2、厌氧池的设计计算:厌氧反应池的容积计算式中:AV——厌氧反应池容积,m3.3、曝气量的计算:(1)、实际需氧量的计算式中:2O——实际需氧量,kgO2/d;CO——去除含碳无机物单位耗氧量,包含BOD降解耗氧量和活性污泥衰减耗氧量,kgO2/kgBOD;tS——BOD去除量,kg/d;htN——硝化的氨氮量,kg/d;otN——反硝化的硝酸盐量,kg/d.其中,去除含碳无机物单位耗氧量C O按下式计算:按该式计算出分歧泥龄和分歧水温下的C O值列于表5【4】,设计时可直接查下表.降解含碳无机物单位耗氧量表单位:kgO2/kgBODT(℃)泥龄(d)4 8 10 15 20 2510121518202530BOD去除量t S按下式计算:式中:f——BOD负荷动摇系数,按下表选用.CBOD负荷动摇系数表污泥龄(d)当无反硝化时,需硝化的氨氮量ht N按下式计算:式中:N——进水凯氏氮【5】浓度,mg/L;KN——请求出水氨氮浓度,mg/L.he当有反硝化时,需硝化的氨氮量ht N按下式计算:反硝化的硝酸盐量ot N按下式计算:(2)、尺度需氧量的计算因为上述方法计算出的需氧量是在实际水温,气压和混合液溶解氧浓度的污水中的需氧量,而充氧设备的充氧能力是在水温20℃、一个大气压、溶解氧为零的清水中测定的,为了选择充氧设备,必须将实际需氧量换算成尺度需氧量.尺度需氧量按下式计算:式中:T——最热日反应池平均水温,取值与计算C O时不异,℃;α=;α——批改系数,我国规范建议值为0.85β——批改系数,我国规范建议值为0.9=β;S C ——尺度条件下清水中的饱和溶解氧,2.9C =S mg/L ;SW C ——清水在T ℃和实际计算压力Pa 时的饱和溶解氧,2.9C =S mg/L ;0C ——混合液剩余溶解氧值,普通0C =2mg/L ,同步硝化反硝化0C =0.5mg/L.清水在T ℃和实际计算压力Pa 时的饱和溶解氧SW C 按下式计算: 式中:St C ——清水在T℃时的饱和溶解氧,mg/L ;b P ——曝气安装处绝对压力,105Pa ; t O ——曝气池逸出气体中含氧,%. 曝气安装处绝对压力b P 按下式计算:式中:h ——曝气设备处的水深,m ;曝气池逸出气体中含氧t O 按下式计算: 式中:A E ——曝气设备的氧利用率,未知时可取0.2;(3)、风机风量的计算风机风量按下式计算: 式中:S G ——需气量,Nm 3/d 【6】.【1】设有初沉池时,S 0为初沉池出水的BOD 值.【2】本式仅在COD/S 0≤2.2时无效.当COD/S 0>2.2时,应按COD 来计算产泥量.【3】当每日进水总BOD值在1200~6000kg/d时,按内插法取值;当V D/V值在表中数值之间,也按内插法取值.当设计温度不是10℃时,需自行计算.其计算方法如下:式中:θ——硝化泥龄,及好氧泥龄,d;COF——平安系数,当进水总BOD≤1200kg/d时,F=1.8;当进水总BOD>6000kg/d时,F=1.45;当1200kg/d <进水总BOD<6000kg/d时,采取插值法.【4】当COD/S0>2.2时,应按COD来计算耗氧量.计算方法如下:式中:C——进水COD,mg/L;CODX——进水颗粒性固体状COD,mg/L.COD进水颗粒性固体状COD按下式计算:式中:S——进水溶解性COD,mg/L;CODA——经验系数,取值范围为0.2~0.35.【5】凯氏氮为无机氮与氨氮的总和.【6】Nm3尺度形态下的空气体积,温度为20℃,气压为一个大气压.。

AAO工艺技术设计计算

AAO工艺技术设计计算引言:工艺技术是工程设计的重要组成部分,它直接关系到产品的质量、生产的效率以及企业的竞争力。

而在工艺技术设计过程中,计算是十分重要的一部分,它能够帮助我们对各种参数进行评估和优化,确保最终产品的质量和效益。

本文将对AAO(Anodic Aluminum Oxide)工艺技术的设计计算进行详细介绍。

1.基础参数计算:在AAO工艺技术设计计算中,首先需要确定基础参数,包括铝薄膜的厚度、阳极液的成分和浓度等。

(1)铝薄膜厚度计算:铝薄膜的厚度是AAO膜层的重要参数,可以通过以下公式计算:d = (2.65 × Q) / (ρ × Area)其中,d是铝薄膜的厚度(单位:μm),Q是阳极电荷(单位:Coulomb),ρ是铝的密度(单位:g/cm3),Area是铝薄膜的面积(单位:cm2)。

(2)阳极液成分计算:根据所需的氧化铝膜的孔径大小和孔隙度,可以通过调整阳极液的成分来实现。

阳极液的成分包括硫酸、草酸等。

根据不同的要求,可以使用不同的成分和浓度。

2.孔径大小和孔隙度计算:AAO膜层的孔隙度和孔径大小是影响其性能的关键参数。

可以通过以下公式计算:孔径大小=(0.34×Vf)/(ρ×d)孔隙度=(Vv/Vt)×100%其中,孔径大小是指孔洞的直径(单位:nm),Vf是阳极液的腐蚀速率(单位:nm/s),ρ是氧化铝的密度(单位:g/cm3),d是铝薄膜的厚度(单位:nm);孔隙度是指氧化铝膜中的孔隙体积与总体积之比,Vv是孔隙体积,Vt是总体积。

3.膜层厚度均匀性计算:AAO膜层的厚度均匀性直接影响其功能的稳定性和质量。

可以通过以下公式计算AAO膜层的厚度均匀性指数:HRI = (Hmax - Hmin) / Hm ean × 100%其中,HRI是AAO膜层的厚度均匀性指数,Hmax是膜层中最厚处的厚度,Hmin是膜层中最薄处的厚度,Hmean是膜层的平均厚度。

AAO工艺设计计算

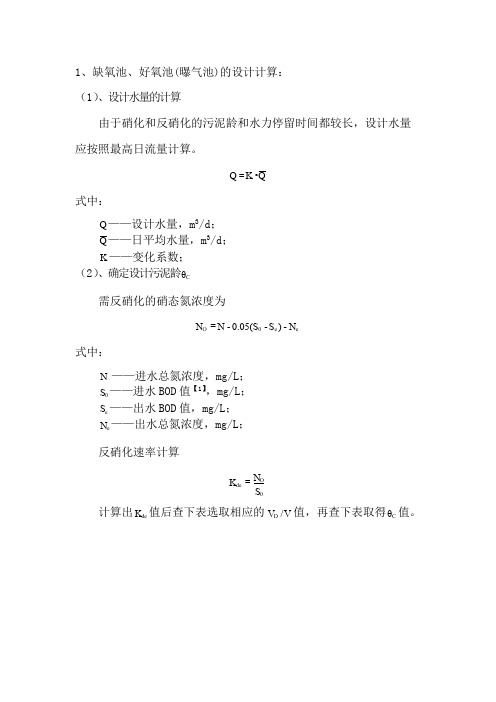

1、缺氧池、好氧池(曝气池)的设计计算:(1)、设计水量的计算由于硝化和反硝化的污泥龄和水力停留时间都较长,设计水量应按照最高日流量计算。

Q=K•Q式中:Q——设计水量,m3/d;Q——日平均水量,m3/d;K——变化系数;(2)、确定设计污泥龄θC需反硝化的硝态氮浓度为N O=N-0.05(S0-S e)-N e式中:N——进水总氮浓度,mg/L;S0——进水BOD值【1】,mg/L;S e——出水BOD值,mg/L;N e——出水总氮浓度,mg/L;反硝化速率计算K de=N OS0计算出Kde 值后查下表选取相应的VD/V值,再查下表取得θC值。

活性污泥工艺的最小污泥龄和建议污泥龄表(T=10℃)【3】单位:d 反硝化设计参数表(T=10~12℃) X 00.102θC •1.072(T -15)(3)、计算污泥产率系数 Y 【2】Y = K [0.75 +0.6- S 0 1+0.17θC •1.072(T -15)]式中:Y ——污泥产率系数,kgSS/kgBOD ;K ——修正系数,取 K =0.9 ;X 0 ——进水 SS 值 mg/L;T ——设计水温,与污泥龄计算取相同数值。

然后按下式进行污泥负荷核算:L S =SθC •Y (S 0 - S e )式中:L S ——污泥负荷,我国规范推荐取值范围为0.2~0.4kgBOD/(kgMLSS • d )。

反应池 MLSS 取值范围 10003× t E(4)、确定 MLSS(X)MLSS(X)取值通过查下表可得。

取定 MLSS(X)值后,应用污泥回流比 R 反复核算R =X X R - XX R =0.7 • SVI式中:R ——污泥回流比,不大于 150%;t E ——浓缩时间,其取值参见下表。

浓缩时间取值范围工艺选择无硝化有硝化有硝化反硝化有深度反硝化浓缩时间<1.5~2h<1.0~1.5h<2h<2.5h (5)、计算反应池容积V=24QθC Y(S0-S e)1000X计算出反应池容积V后,即可根据V/V的比值分别计算出缺氧D反应池和好氧反应池的容积。

污水处理AAO工艺设计计算

污水处理AAO工艺设计计算1. 引言污水处理是一项重要的环保工作,而AAO(活性污泥氧化)工艺是一种常用的污水处理工艺之一。

本文将介绍AAO工艺的设计计算方法,以帮助工程师和研究人员更好地设计和优化污水处理系统。

2. AAO工艺原理AAO工艺是一种生物处理工艺,通过活性污泥中的微生物对污水中的有机物进行氧化降解。

该工艺包括好氧和缺氧两个反应区,其中好氧区主要负责有机物降解和氮的转化,而缺氧区则主要负责磷的转化。

通过控制好氧和缺氧区的操作条件和比例,可以高效地去除污水中的有机物、氮和磷。

3. AAO工艺设计计算3.1 排污水量计算在进行AAO工艺设计之前,需要先计算污水的排放量。

根据污水来水量和污染物浓度,可以使用以下公式计算排污水量:排污水量 = 污水来水量×污染物浓度3.2 AAO反应池容积计算AAO反应池的容积可以根据污水的量和所需处理效果来计算。

通常情况下,AAO反应池的容积可采用以下公式计算:AAO反应池容积 = 排污水量 / 污水水负荷3.3 景观设计计算在进行AAO工艺设计过程中,还需要考虑景观设计的要求,以保证AAO工艺系统的美观和环境协调性。

可以根据具体场地的条件和要求进行景观设计计算,包括植被选择、水景设计等。

4. AAO工艺系统优化为了提高AAO工艺系统的处理效果和运行稳定性,可以进行系统的优化。

具体的优化措施包括调整好氧区和缺氧区的比例、控制氧化还原电位、优化反应温度和pH值等。

5.通过科学的设计和计算,AAO工艺可以高效地去除污水中的有机物、氮和磷,达到环保要求。

在实际工程中,还需要根据具体情况进行系统的优化和调整,以提高AAO工艺的处理效果和稳定性。

希望本文的介绍对工程师和研究人员有所帮助,促进污水处理技术的发展和应用。

aao工艺设计计算书

aao工艺设计计算书一、引言AAO(Anodic Aluminum Oxide)工艺设计计算书是针对AAO工艺的设计和计算工具,用于实现对氧化铝薄膜的快速化学腐蚀。

本文主要分为设计参数和计算方法两个部分,共计1200字以上。

二、设计参数1.选择铝片:根据应用需求,选择合适的铝片材质和尺寸。

铝片的纯度和厚度会影响氧化铝薄膜的质量和特性。

2.氧化电解液:根据需要选择合适的氧化电解液。

常用的电解液包括硫酸、草酸等。

不同的电解液会对氧化铝薄膜的孔径和结构产生影响。

3.电解电压和时间:根据所需的氧化铝膜厚度和孔径大小,选择适当的电解电压和时间。

一般来说,较高的电解电压和时间可以得到较厚的膜层和较大的孔径。

4.温度和搅拌:控制电解过程中的温度和搅拌条件,可以改善氧化铝膜的质量和均匀性。

三、计算方法1.氧化铝膜的孔径计算:孔径主要由电解液中的氟离子浓度和电解时间决定。

计算公式为:孔径= 2.87 × sqrt(E × t / F)其中,E为电解液中的氟离子浓度(mol/L),t为电解时间(s),F 为 Faraday 常数。

2.氧化铝膜的厚度计算:厚度主要由电解中所施加的电压和时间决定。

计算公式为:厚度=0.003×V×t其中,V为电解电压(V),t为电解时间(s)。

3.氧化铝膜的孔隙率计算:孔隙率是指膜层中孔隙的体积与总膜层体积之比。

计算公式为:孔隙率=(1-圆柱体体积/影响区体积)×100%其中,影响区体积为膜孔的直径与孔密度之积。

4.氧化铝膜的表面粗糙度计算:表面粗糙度是指膜层表面的不平整程度。

计算公式为:表面粗糙度= (Ra1 + Ra2 + Ra3 + … + Ran) / n其中,Ra为表面粗糙度参数的平均值,n为测量参数的个数。

四、结束语AAO工艺设计计算书是进行AAO工艺设计和计算的重要辅助工具。

通过选择合适的设计参数和使用适当的计算方法,可以实现对氧化铝薄膜的控制和优化。

AAO工艺设计计算

1、缺氧池、好氧池(曝气池)的设计计算: (1)、设计水量的计算由于硝化和反硝化的污泥龄和水力停留时间都较长,设计水量应按照最高日流量计算。

Q K Q •=式中:Q ——设计水量,m 3/d ;Q ——日平均水量,m 3/d ;K ——变化系数;(2)、确定设计污泥龄C θ需反硝化的硝态氮浓度为e e 0-)S -.05(S 0-N N N O =式中:N ——进水总氮浓度,mg/L ; 0S ——进水BOD 值【1】,mg/L ;e S ——出水BOD 值,mg/L ; e N ——出水总氮浓度,mg/L ; 反硝化速率计算S N K Ode =计算出de K 值后查下表选取相应的V V D /值,再查下表取得C θ值。

反硝化设计参数表(T=10~12℃)(3)、计算污泥产率系数Y 【2】]072.1θ17.01072.1θ102.0-6.075.0[)15-()15-(00T C T C S X K Y •+•+= 式中:Y——污泥产率系数,kgSS/kgBOD ;K ——修正系数,取9.0=K ;0X ——进水SS 值mg/L;T——设计水温,与污泥龄计算取相同数值。

然后按下式进行污泥负荷核算:)-(θ00e C S S S Y S L •=式中:S L ——污泥负荷,我国规范推荐取值范围为0.2~0.4kgBOD/(kgMLSS •d)。

活性污泥工艺的最小污泥龄和建议污泥龄表(T=10℃)【3】单位:d(4)、确定MLSS(X)MLSS(X)取值通过查下表可得。

反应池MLSS 取值范围取定MLSS(X)值后,应用污泥回流比R 反复核算X X XR R -=310007.0E R t SVIX ו= 式中:R ——污泥回流比,不大于150%;E t ——浓缩时间,其取值参见下表。

浓缩时间取值范围(5)、计算反应池容积XS S Y Q V e C 1000)-(θ240=计算出反应池容积V 后,即可根据V V D /的比值分别计算出缺氧反应池和好氧反应池的容积。

AAO工艺的设计计算

AAO工艺的设计计算AAO工艺即Anodic Aluminum Oxide,是一种通过阳极氧化铝制备纳米孔阵列的工艺方法。

它具有单一阵列孔道、高可控性、制备成本低等特点,被广泛应用于纳米材料制备、纳米电子器件制备等领域。

本文将对AAO工艺的设计计算进行讨论,重点包括模板电压和阳极氧化时间的估算、孔道尺寸的计算等方面。

首先是模板电压和阳极氧化时间的估算。

在AAO工艺中,模板电压和阳极氧化时间是影响孔道尺寸和形貌的主要参数。

模板电压一般控制在100-200V范围内,而阳极氧化时间取决于所需的孔道尺寸。

通常而言,氧化时间越长,孔道尺寸越大。

设计时可以根据需要的孔道尺寸和模板的硬度来确定适当的模板电压和氧化时间。

接下来是孔道尺寸的计算。

孔道尺寸对于AAO工艺的应用至关重要。

通常的孔道直径可以达到几纳米到几十微米的范围。

孔道尺寸的计算与模板电压和氧化时间有关。

一般而言,孔道直径与模板电压和氧化时间满足线性关系。

例如,可根据经验公式d=0.67Vt,其中d为孔道直径(纳米),V为模板电压(伏特),t为氧化时间(分钟)。

当然,这个公式只是一个经验公式,实际的孔道尺寸还需要在实验验证中进行确认。

此外,还需要考虑其他一些因素,如溶液浓度、温度等。

溶液浓度和温度也会对AAO工艺的结果产生影响。

通常而言,溶液浓度越高、温度越高,孔道尺寸越大。

因此,在设计和计算AAO工艺时,还需要考虑这些因素的影响,并根据实际情况进行调整。

总的来说,AAO工艺的设计计算需要考虑模板电压、氧化时间、溶液浓度和温度等多个因素。

在实际应用中,需要根据具体情况进行设计和调整,以满足所需的孔道尺寸和形貌。

同时,还需要通过实验验证,以确保设计结果的准确性和可重复性。

希望本文对AAO工艺的设计计算有所启发。

污水处理AAO工艺设计计算

污水处理AAO工艺设计计算污水处理AAO工艺设计计算1. 引言随着工业化和城市化的发展,污水处理问题越来越受到人们的关注。

污水中含有大量的有机物和其他污染物,如果直接排放到自然环境中会对水资源和生态环境造成严重的影响。

进行有效的污水处理是保护环境、维护生态平衡的必要措施之一。

2. AAO工艺概述AAO(Aerobic-Anoxic-Oxic)工艺是一种常用的污水处理工艺,主要应用于有机物和氮磷等污染物的去除。

该工艺通过将接触时间延长,利用污水中的微生物群落对有机物进行分解和氧化,最终实现对污水中有机负荷和氮磷物的去除效果。

3. AAO工艺设计参数AAO工艺的设计和计算需要考虑以下几个主要参数:3.1 水力停留时间(HRT)水力停留时间是指污水在反应器内停留的平均时间,通常以小时表示。

根据污水的特性和处理要求,确定合适的HRT对于工艺设计非常重要。

3.2 混合液回流比(RR)混合液回流比是指混合液中回流流量与进水流量之比。

适当调节回流比可以提高反应器内污水的接触时间和混合效果,有利于微生物对有机负荷的降解和去除。

3.3 曝气方式和曝气强度曝气方式和曝气强度影响着微生物的生长和代谢过程。

合理选择曝气方式和适当调节曝气强度可以提高AAO工艺的效果。

4. AAO工艺设计计算实例为了更好地说明AAO工艺的设计和计算过程,下面给出一个简单的设计实例:反应器规模:1000m^3;污水进水量:500m^3/h;设计水力停留时间(HRT):10小时;混合液回流比(RR):150%;曝气方式:强化曝气;曝气强度:2.5m^3/(m^2·h)。

根据以上参数,可以进行以下计算:1. 计算混合液回流流量:混合液回流流量 = 污水进水量×混合液回流比混合液回流流量 = 500m^3/h × 150% = 750m^3/h2. 计算曝气量:曝气量 = 反应器体积×曝气强度曝气量 = 1000m^3 × 2.5m^3/(m^2·h) = 2500m^3/h通过以上计算,得出混合液回流流量为750m^3/h,曝气量为2500m^3/h。

AAO工艺技术设计计算

AAO工艺技术设计计算

工艺技术设计计算是指根据产品的设计要求和生产工艺流程,对工艺

参数、设备选型、生产能力等进行计算和规划的工作。

这项工作是确保产

品质量和生产效率的关键环节,需要结合工程技术知识和经验进行综合分析,从而确定最优的工艺方案。

在进行工艺技术设计计算时,首先需要了解产品的设计要求和性能指标,包括产品的尺寸、材料、工艺要求等。

然后根据这些要求,进行工艺

路线的确定,包括原料准备、生产工序、设备选型等。

接着进行各项工艺

参数的计算,如温度、压力、速度等,以确保产品生产过程中的稳定性和

可控性。

在进行工艺技术设计计算时,需要考虑到生产效率和成本的因素。

通

过合理的工艺参数设计和设备选型,可以提高生产效率,降低生产成本,

从而增加企业的竞争力。

同时,还需要考虑到产品的质量和安全性,确保

产品符合相关标准和法规要求。

在进行工艺技术设计计算时,还需要了解和掌握相关的计算方法和工具。

例如,可以通过计算机辅助设计软件来进行模拟分析,以验证工艺参

数的合理性。

同时,还可以通过模拟实验和实际生产实践来检验工艺方案

的可行性和稳定性,不断优化和改进工艺技术设计。

总之,工艺技术设计计算是确保产品质量和生产效率的重要环节,需

要工程技术人员具备扎实的理论基础和实践经验,不断学习和提升自身的

技术水平。

通过科学的计算和分析,可以为企业提供可靠的工艺技术支持,推动企业的持续发展和进步。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.2 设计计算本工艺是采用池体单建的方式,各个池子根据厌氧-好氧-缺氧活性污泥法污水处理工程技术规范[20]进行设计计算。

4.2.1 厌氧池设计计算(1)池体设计计算 a.反应池总容积(4-1)式中:t p —— 厌氧池水力停留时间,h ;Q —— 污水设计水量,m 3/d ; V p —— 厌氧池容积,m 3;3150024200008.1m V p =⨯=b.反应池总面积h VA =(4-2) 式中:A ------反应池总面积,2m ;h ------反应池有效水深,m ;取4m 237541500m A ==c.单组反应池有效面积NAA =1 (4-3) 式中:1A ------每座厌氧池面积,2m ; N ------厌氧池个数,个;21m 5.1872375==A d.反应池总深设超高为h 1=1.0m ,则反应池总深为:mH 0.50.10.4h h 1=+=+=e.反应池尺寸24Qt V p p ⨯=sm Q Q /204.02408.023max1===s m Q Q /408.034.02.12.13max max '=⨯==()11Q R R Q i ++=321)2(gmb Q H =mm m H L B 57.1115⨯⨯=⨯⨯(2)进、出水管设计 a.进水设计进水管设计流量s m Q /34.03max =,安全系数为1.2 故分两条管道,则每条管道流量为: 管道流速v = 1.4m/s ,则进水管理论管径为:mm m Q 429429.04.1204.044d 1==⨯⨯==ππν(4-4)取进水管管径DN=450mm 。

反应池采用潜孔进水,孔口面积21v Q F =(4-5) 式中:F ------每座反应池所需孔口面积,2m ;2v ------孔口流速(m/s ),一般采用0.2—1.5s m /,本设计取2v =0.2s m /202.12.0204.0m F ==设每个孔口尺寸为0.5×0.5m ,则孔口数为(4-6)式中:n ------每座曝气池所需孔口数,个; f ------每个孔口的面积,2m ;个个,取508.45.05.002.1==⨯=n nb.出水设计 ①堰上水头出水采用矩形薄壁堰,跌落水头,堰上水(4-7)f F n =m104.0)18.9264.02714.0(32≈⨯⨯⨯=H ()/sm Q 3714.0204.0200501=⨯++=%%()10000e t v S S Q Y y X -⋅⋅=∆()()XK X N N Q V T de vte k n ∆⋅∆⋅--=12.0001.0(4-8)式中:H ------堰上水头,m ;Q ------每组反应池出水量,s m /3,指污水最大流量与回流污泥量、回流量之和;m ------流量系数,一般采用0.4~0.5;取m=0.4 b ------堰宽,m ;与反应池宽度相等,取b=6m②出水管反应池的最大出水流量为/s m )(R)Q (Q 312306.0204.05011=⨯+=+=%,管内流速为1.6 m/s 。

出水管理论管径mm m v Q d 494494.06.114.3306.044==⨯⨯==π,取DN500mm ,送往缺氧池。

4.2.2 缺氧池设计计算 (1)池体设计计算 a.反应池总容积(4-9)(4-10)(4-11)式中:Vn —— 缺氧池容积,m 3; Q —— 污水设计水量,m 3/d ;N k —— 生物反应池进水总凯氏氮浓度,mg/L ; N te —— 生物反应池出水总氮质量浓度,mg/L ;()()2020de 08.1-⨯=T de T K K()35.237021.404.084012.0204520000001.0m V n =⨯⨯--⨯⨯=()dkg X v /84010003280200006.05.0=-⨯⨯⨯=∆221297m 3.29626.592mA ≈== ΔX v ——排出生物反应池微生物量; K de(T)——T ℃时脱氮速率;K de(20)——20℃时脱氮速率,一般为0.03~0.06; T —— 设计水温,℃;y —— 单位体积混合液中MLVSS/MLSS ,g/g ; Y t —— 污泥总产率系数(MLSS/BOD 5),kg/kg ;有初沉池(一般取0.3~0.5),无初沉池(0.6~1.0)S 0 —— 生物反应池进水BOD 5需氧浓度,mg/L ; S e —— 生物反应池出水BOD 5需氧浓度,mg/L ;()()04.008.103.008.12025202025de =⨯=⨯=--T de K Kb.反应池总面积h VA =(4-12)式中:A ------反应池总面积,2m ;h ------反应池有效水深,m ;取4m26.59245.2370m h V A ===c.单组反应池有效面积(4-13)式中:1A ------每座缺氧池面积,2m ; N ------缺氧池个数,个;d.水力停留时间Q V HRT n=(4-14)式中:V n —— 缺氧池容积,m 3;Q —— 污水设计水量,m 3/d ;NAA =1hd HRT 9.2119.0200005.2370===()30350042.010004518520000m V =⨯⨯-⨯=mm m H L B 59.1115⨯⨯=⨯⨯m0.50.10.4h h 1=+=+=H )(m 570.06.114.3408.044d =⨯⨯==πνQ()ww N F S S Q V ⋅-=1000e 002437.5m423500=⨯=⋅=H n V Ae.反应池总深设超高为h 1=1.0m ,则反应池总深为:(4-15)f.反应池尺寸(2)进、出水管设计 a.进水设计进水管为厌氧池出水管,管径DN500mm 。

b.出水设计缺氧池出水管流至好氧池,则出水管设计流量max Q =0.408 s m /3,管道流速v =1.6s m /,出水管理论管径 :(4-16)取出水管管径DN600mm 。

4.2.3好氧池设计计算 (1)池体设计计算(4-17)式中:V 0------好氧池容积,m 3;Q------污水设计流量,m 3/d ;S 0------生物反应池进水五日生化需氧量浓度,mg/L ; S e ------生物反应池出水五日生化需氧量浓度,mg/L ;F w ——污泥负荷,kgBOD 5/kgMLVSS ·d ,一般为0.1~0.3,取0.2; N w ——污泥浓度,g/L ,一般为2.5~4,取4;a.反应池面积 设有效水深为h=4m (4-18)m m m H L B 52.2915⨯⨯=⨯⨯m b A L 29.253437.531=⨯=⨯=()2~13.145b ===h b h 满足()10~5b L 5.8529.2===满足b L h Q V HRT 4.224200003500=⨯==()''021000b N V a S S Q O w e ⋅⋅+⋅-=b.采用3廊道推流式反应池. 每个廊道宽b=5m ,则每廊道长:(4-19) c.校核(4-20) (4-21)d.水利停留时间(4-22)e.反应池总高取超高h 1=1.0m ,故反应池总高H=h+h 1=4+1=5m (4-23)f.反应池尺寸(2)需氧量设计计算 a.实际需氧量(4-24)式中:V 0------好氧池容积,m 3; Q------污水设计流量,m 3/d ;S 0------生物反应池进水五日生化需氧量浓度,mg/L ; S e ------生物反应池出水五日生化需氧量浓度,mg/L ;F w ——污泥负荷,kgBOD 5/kgMLVSS ·d ,根据资料一般为0.1~0.3,本设计取0.15;N w ——污泥浓度,g/L ,根据资料一般为2.5~4,本设计取4; a ’——BOD5降解需氧量,kgO 2/kgBOD 5,本设计为生活污水,根据资料一般取0.42~0.53kgO 2/kgBOD ,本设计取0.48;()dkgO O /41440.24350010000.4845-1852000022=⨯⨯+⨯⨯=42206.0tb OP P +=100H P P a b +=%)E ()E (O A A t 10012179121⨯-⨯+-⨯=)(T L sm(T))s(.)C α(βρC C O D 2020200241-⨯-⋅=b ’——活性污泥内源呼吸耗氧量,kgO 2/kgMLSS ·d ,本设计为生活污水,根据资料一般取0.188~0.11kgO 2/kgMLSS ·d ,本设计取0.15;b.标准状态下的需氧量 ①标准需氧量D 0本设计采用鼓风曝气,鼓风曝气器分为微孔曝气器及中大气泡曝气器。

大、中型城市污水处理厂宜选用微孔曝气器,接触曝气器氧化法宜选用中大气泡曝气器。

本设计为中型污水处理厂,宜采用微孔曝气器。

曝气器敷设于距池底0.2m ,淹没深度4.0m ,氧利用效率E A =18%,计算温度T=25°C 。

查表得水中溶解氧饱和度:mg/l .C )s(17920=,mg/l .C )s(35825=(4-25)(4-26)(4-27)(4-28)式中:ρ—修正系数,对于生活污水为1; C L —反应池内平均溶解氧,取C L =2mg/L ;α—污水传氧速率与清水传氧速率之比,根据资料一般为0.8~0.9,本设计取α=0.82;β—污水中饱和溶解氧与清水中饱和溶解氧之比,根据资料一般为0.90~0.95,本设计取β=0.95;1.024—温度修正系数;T —好氧池水温,℃。

P – 压力修正系数;Pb – 空气释放点处绝对压力 P a – 当地大气压力(Mpa );H – 曝气池空气释放点距水面高度(m );E A – 曝气池氧的利用率,%,本设计取18%;MpaP 11.14290.17206.0141.0=+=%()Lmg C /32.911.140.825sm =⨯=()()d kgO D /1.250024.1240.811.1195.082.017.94144220250=⨯-⨯⨯⨯⨯⨯=-()()%%%%90.17100181217918121=⨯-⨯+-⨯=t O MpaP b 141.01000.4013.1=+=)/dkg(O D .D 20max 015.3751.2505.151=⨯=⨯=/d m .E .D G A s 3048.463130301.25010030=⨯=⨯=/dm G .G s s 3max 22.694748.46315.151=⨯==Δhh h h h p ++++=4321m...p 1.550400.420=+++=cq D ⨯=24n max01C sm(T)—T ℃布气装置在水下深度处至池液面的平均溶解氧浓度,mg/L ;C s(T)—水温为T 时清水中的饱和溶解氧浓度,mg/L ; C L —滤池出水中的剩余溶解氧浓度,mg/L ;相应最大时标准需氧量(4-29)好氧反应池的平均供气量:(4-29)最大时供气量: (4-30)②所需空气压力p (相对压力)(4-31)式中:h 1+h 2------供风管道沿程与局部阻力之和,取0.2m ; h 3------曝气头淹没水头,h 3=4.0m ; h 4------曝气器阻力,取h 4=0.4m ;Δh ------富余水头,Δh=0.5m 。