表面处理对聚乙烯粘接性能的影响

胶粘剂粘接理论

粘接理论1、机械理论机械理论认为,胶粘剂必须渗入被粘物表面的空隙内,并排除其界面上吸附的空气,才能产生粘接作用。

在粘接如泡沫塑料的多孔被粘物时,机械嵌定是重要因素。

胶粘剂粘接经表面打磨的致密材料效果要比表面光滑的致密材料好,这是因为(1)机械镶嵌;(2)形成清洁表面;(3)生成反应性表面;(4)表面积增加。

由于打磨确使表面变得比较粗糙,可以认为表面层物理和化学性质发生了改变,从而提高了粘接强度。

2、吸附理论吸附理论认为,粘接是由两材料间分子接触和界面力产生所引起的。

粘接力的主要来源是分子间作用力包括氢键力和范德华力。

胶粘剂与被粘物连续接触的过程叫润湿,要使胶粘剂润湿固体表面,胶粘剂的表面张力应小于固体的临界表面张力,胶粘剂浸入固体表面的凹陷与空隙就形成良好润湿。

如果胶粘剂在表面的凹处被架空,便减少了胶粘剂与被粘物的实际接触面积,从而降低了接头的粘接强度。

许多合成胶粘剂都容易润湿金属被粘物,而多数固体被粘物的表面张力都小于胶粘剂的表面张力。

实际上获得良好润湿的条件是胶粘剂比被粘物的表面张力低,这就是环氧树脂胶粘剂对金属粘接极好的原因,而对于未经处理的聚合物,如聚乙烯、聚丙烯和氟塑料很难粘接。

通过润湿使胶粘剂与被粘物紧密接触,主要是靠分子间作用力产生永久的粘接。

在粘附力和内聚力中所包含的化学键有四种类型(1)离子键(2)共价键(3)金属键(4)范德华力3、扩散理论扩散理论认为,粘接是通过胶粘剂与被粘物界面上分子扩散产生的。

当胶粘剂和被粘物都是具有能够运动的长链大分子聚合物时,扩散理论基本是适用的。

热塑性塑料的溶剂粘接和热焊接可以认为是分子扩散的结果。

4、静电理论由于在胶粘剂与被粘物界面上形成双电层而产生了静电引力,即相互分离的阻力。

当胶粘剂从被粘物上剥离时有明显的电荷存在,则是对该理论有力的证实。

5、弱边界层理论弱边界层理论认为,当粘接破坏被认为是界面破坏时,实际上往往是内聚破坏或弱边界层破坏。

弱边界层来自胶粘剂、被粘物、环境,或三者之间任意组合。

表面处理对钢纤维/回收聚乙烯复合材料性能影响

树脂中的分散状态和流动性 , 弯曲强度与冲击强度随着钢纤维含量 ( 1%以内 ) 在 6 增加呈下降的趋势。谭 松庭 也用偶联剂润湿钢纤维表面 , 弯曲强度与冲击强度变化不大。 本文采用不同浓度硫酸和聚异氰酸酯

聚乙烯 G 75P G 74 P 大庆石化高密度聚乙烯 50 B 60 B和 50 S M R均在 0 ~ .g 0 i M 25 、 M 7 5 , 20 、 20 00 的 F _ 0 1m n 3 7/ 范围内 , 并且具有韧性好 、硬度大 、刚性高等优良的力学性能和加工成型性能。由此可知 ,回收料的流动 性能及主体结构并未发生根本的变化 ,还可以进一步循环利用 。

A对钢纤维表面进行处理 ,并用处理后的钢纤维增强回收聚乙烯复合材料 ,研究表面处理对钢纤维 /回收

11 实验药品 . 外购容器回收料 H , p 外购膜回收料 L; t 钢纤维 : 等效直径为 10 0 m, 比3 ~ O 抗拉强度I70 p , 长径 O 6, > 0M a

22 钢纤 维添加 量对 复 合材料 力 学性 能影 响 .

从表 1 可以看到 ,复合材料弯曲强度、冲击强度随着钢纤维含量的增加有不同程度 的提高 ;冲击强度 在钢纤维的含量 2 %时出现了最大值,弯曲强度随着钢纤维含量的增加变化趋于平缓 。 5

表 】 钢纤维的含量对复合材料力学性能影响

注 :钢纤 维 没有 经处 理剂 处理 ,回收料 5 % 0

维经聚异氰酸酯 A处理 2 , h 可使 复合材料 弯曲强度提高 3 %, 0 冲击强度提高 2% ; 0 钢纤维较适宜添加量为 2%。 5 关键词:钢纤维 ;表面处理 ;回收聚 乙烯; 复合材 料

胶粘剂的粘接强度分析

胶粘剂的粘接强度分析胶粘剂是一种用于将两个或多个物体粘在一起的材料。

它具有众多优点,如方便使用、高粘接强度、良好的化学稳定性和耐高温等。

在实际应用中,胶粘剂的粘接强度是评估其性能的重要指标。

本文将对胶粘剂的粘接强度进行深入分析。

胶粘剂的粘接强度受到多种因素的影响,包括材料的性质、表面处理、胶粘剂的选择和使用条件等。

首先,材料的性质对粘接强度起着重要作用。

通常,亲水性材料容易与水基胶粘剂粘结,疏水性材料则需要选择与之相适应的胶粘剂。

此外,材料的表面性质也对粘接强度有影响。

表面处理可以改变材料的表面能,提高胶粘剂与物体的接触面积,进而提高粘接强度。

胶粘剂的选择也是影响粘接强度的重要因素。

根据应用的要求,我们可以选择不同类型的胶粘剂,如热固性胶粘剂、双组份胶粘剂和压敏胶粘剂等。

热固性胶粘剂通常需要高温固化,适用于高强度要求的场合。

双组份胶粘剂由于具有较长的固化时间,适用于需要较长时间工作的环境。

压敏胶粘剂则可以立即粘结,适用于需要快速装配的场合。

此外,胶粘剂的使用条件也会影响粘接强度。

温度、湿度和压力是常见的影响因素。

温度的变化可以影响胶粘剂的粘接性能,因此在不同的温度下进行粘接时,需要选择适用的胶粘剂。

湿度也会影响胶粘剂的固化速度和粘接强度,因此在潮湿环境下进行粘接时,需要使用具有良好湿度适应性的胶粘剂。

适当的压力能够提高粘接强度,但过大的压力则可能导致胶粘层变薄,降低粘接强度。

评估胶粘剂的粘接强度通常采用标准试验方法。

常见的方法包括剪切强度测试、拉伸强度测试和剥离强度测试等。

剪切强度测试可以评估胶粘剂在剪切应力下的性能;拉伸强度测试可以评估在拉伸应力下的性能;剥离强度测试可以评估胶粘剂在受到剥离力时的性能。

这些试验可以在实验室条件下进行,通过测定断裂面积和力学性能来获得粘接强度数据。

在实际应用中,胶粘剂的粘接强度不仅与胶粘剂本身有关,还与材料的选择、表面处理和使用条件等多种因素有关。

通过合理选择胶粘剂类型、进行适当的表面处理和控制使用条件,可以提高胶粘剂的粘接强度。

聚乙烯胶粘带特加强级防腐步骤

聚乙烯胶粘带特加强级防腐步骤聚乙烯胶粘带特加强级防腐步骤1. 背景介绍在工程施工和管道维护中,防腐工作一直是至关重要的环节。

而聚乙烯胶粘带作为一种常用的防腐材料,其特加强级防腐步骤尤为重要。

本文将针对聚乙烯胶粘带特加强级防腐步骤进行深入探讨,帮助读者更全面地了解该防腐工艺。

2. 特加强级聚乙烯胶粘带的特点特加强级聚乙烯胶粘带是一种高性能的防腐材料,具有优异的耐化学腐蚀性和耐磨损性能。

其特点包括耐高温、耐低温、耐压力、耐老化等,适用于各种复杂环境下的防腐需求。

3. 特加强级聚乙烯胶粘带防腐步骤为了确保特加强级聚乙烯胶粘带能够发挥最大的防腐效果,施工步骤显得尤为关键。

一般而言,特加强级聚乙烯胶粘带防腐步骤主要包括以下几个方面:3.1 表面处理表面处理是特加强级聚乙烯胶粘带施工的第一步,也是十分关键的一步。

表面处理的质量将直接影响到胶粘带的粘合效果。

在表面处理阶段,需要进行除锈、打磨、清洁等工作,确保管道表面光洁、干净,没有锈迹和杂质。

3.2 应用底漆在表面处理完成后,需要对管道进行底漆涂覆。

底漆的选择和施工质量直接影响到胶粘带的附着性和防腐效果。

在选择底漆时,需根据管道材质和使用环境进行合理搭配,并确保底漆施工质量达标。

3.3 聚乙烯胶粘带铺贴聚乙烯胶粘带的铺贴是防腐工艺的核心步骤。

在铺贴过程中,需要严格控制张力和温度,保证胶粘带能够紧密贴合在管道表面,并排除气泡和缝隙。

对接头和附件的处理也需要特别注意,确保防腐效果的一致性和完整性。

3.4 热熔封边热熔封边是特加强级聚乙烯胶粘带施工的最后一道工序。

通过热熔封边工艺,可以确保胶粘带的端部紧密贴合,提高防腐层的密封性和稳定性。

4. 个人观点特加强级聚乙烯胶粘带作为一种高性能的防腐材料,具有广泛的应用前景。

在实际施工中,严格按照防腐步骤进行施工,可以最大限度地发挥其防腐效果,保障管道设施的安全运行。

随着技术的不断创新和进步,相信特加强级聚乙烯胶粘带将在防腐领域发挥更加重要的作用。

影响胶粘剂粘接耐久性的因素探究

影响胶粘剂粘接耐久性的因素探究胶粘剂是一种可以在两个或多个物体表面之间产生持久粘合的材料。

它在现代工业生产中起着至关重要的作用,被广泛应用于汽车制造、航空航天、建筑和家具等领域。

胶粘剂的粘接耐久性是决定其在实际应用中是否能有效发挥作用的关键因素之一。

在实际应用过程中,胶粘剂的粘接功能可能会因为各种因素而降低,这些因素包括环境条件、材料特性和使用方式等。

对影响胶粘剂粘接耐久性的因素进行深入探究,有助于提高胶粘剂的质量和稳定性。

一、材料特性1. 材料表面处理材料表面处理对胶粘剂的粘接性能有着重要的影响。

在实际应用中,往往需要对被粘接的物体进行表面处理,以提高胶粘剂的粘接性能。

对于金属表面,例如铁、铝、钢等常用金属,通常需要进行表面清洁、除油和粗糙化处理,以增加表面粗糙度和提高表面能量,从而增加胶粘剂与金属的粘接强度。

2. 材料化学性质材料的化学性质也会对胶粘剂的粘接耐久性产生影响。

一些化学性质相近的材料,例如聚乙烯和聚丙烯,其之间的粘合效果往往较差,需要采用特殊的胶粘剂进行处理。

在选择胶粘剂时,需要考虑到被粘接材料的化学性质,以确保其具有较好的粘接效果。

3. 材料厚度和形状材料的厚度和形状也会对胶粘剂的粘接效果产生影响。

通常情况下,较大的接触面积和较厚的材料更容易产生良好的粘接效果。

而对于异形物体,需要选择适合的胶粘剂和粘接方式,以确保其能够良好地粘合。

二、环境条件1. 温度和湿度温度和湿度是影响胶粘剂粘接耐久性的两个重要环境因素。

在高温下,胶粘剂的粘接性能较好,但在长期高温环境下,可能会导致胶粘剂的老化和断裂。

而在潮湿环境下,胶粘剂的粘接效果也会受到影响,容易发生脱粘和失效。

需要在实际应用中考虑到温度和湿度对胶粘剂粘接性能的影响,选择适合的胶粘剂和合适的使用环境。

2. 化学介质和紫外光三、使用方式1. 施加压力和时间在施加胶粘剂时,施加压力和时间会对粘接效果产生影响。

在施加压力方面,适当的压力可以帮助胶粘剂充分填充粘接界面,提高粘接强度;而在施加时间方面,需要保证胶粘剂有足够的时间来固化和硬化,以确保粘接效果能够持久。

影响粘接物理强度的物理因素

影响粘接物理强度的物理因素1.表面粗糙度:当胶粘剂良好地浸润被粘材料表面时(接触角θ<90°),表面的粗糙化有利于提高胶粘剂液体对表面的浸润程度,增加胶粘剂与被粘材料的接触点密度,从而有利于提高粘接强度。

反之,当胶粘剂对被粘材料浸润不良时(θ>90°),表面的粗糙化就不利于粘接强度的提高。

2.表面处理:粘接前的表面处理是粘接成功的关键,其目的是能获得牢固耐久的接头。

由于被粘材料存在氧化层(如锈蚀)、镀铬层、磷化层、脱模剂等形成的“弱边界层”,被粘物的表面处理将影响粘接强度。

例如,聚乙烯表面可用热铬酸氧化处理而改善粘接强度,加热到70-80oC 时处理1-5分钟,就会得到良好的可粘接表面,这种方法适用于聚乙烯板、厚壁管、等。

而聚乙烯薄膜用铬酸处理时,只能在常温下进行。

如在上述温度下进行,则薄膜的表面处理,采用等离子或微火焰处理。

对天然橡胶、丁苯橡胶、丁腈橡胶和氯丁橡胶表面用浓硫酸处理时,希望橡胶表面轻度氧化,故在涂酸后较短的时间,就要将硫酸彻底洗掉。

过度的氧化反而在橡胶表面留下更多的脆弱结构,不利于粘接。

对硫化橡胶表面局部粘接时,表面处理除去脱膜剂,不宜采用大量溶剂洗涤,以免不脱膜剂扩散到处理面上妨碍粘接。

铝及铝合金的表面处理,希望铝表面生成氧化铝结晶,而自然氧化的铝表面是十分不规则的、相当疏松的氧化铝层,不利于粘接。

所以,需要除去自然氧化铝层。

但过度的氧化会在粘接接头中留下薄弱层。

3.渗透:已粘接的接头,受环境气氛的作用,常常被渗进一些其他低分子。

例如,接头在潮湿环境或水下,水分子渗透入胶层;聚合物胶层在有机溶剂中,溶剂分子渗透入聚合物中。

低分子的透入首先使胶层变形,然后进入胶层与被粘物界面。

使胶层强度降低,从而导致粘接的破坏。

渗透不仅从胶层边沿开始,对于多孔性被粘物,低分子物还可以从被粘物的空隙、毛细管或裂缝中渗透到被粘物中,进而侵入到界面上,使接头出现缺陷乃至破坏。

难粘高分子材料的表面处理技术

难粘高分子材料的表面处理技术聚乙烯(PE)、聚丙烯(PP)等聚烯烃和聚四氟乙烯(PTFE)类含氟高分子材料,若不经特殊的表面处理,是很难用普通胶粘剂粘接的,这类材料通常称为难粘高分子材料或难粘塑料。

聚烯烃类塑料由于性能优良、成本低廉,其薄膜、片材及各种制品在日常生活中大量地应用着。

而氟塑料则因具有优异的化学稳定性、卓越的介电性能和极低的摩擦系数以及自润滑作用,使其在一些特殊领域中具有重要的用途。

但是,这类材料在应用过程中,不可避免地会遇到同种材料之间或与其它材料的粘接问题,因此,人们曾对这类难粘高分子材料的难粘原因及表面处理方法进行了不断深入的研究。

难粘高分子材料的难粘原因是多方面的1.润湿能力差一般胶粘剂在未固化前都呈流动态,粘接过程是胶液在粘接件表面浸润,然后固化的过程,对粘接来说,润湿接触是粘接的首要条件。

液体与固体接触,其润湿程度可用接触角表示,几种塑料的表面特征数据见表1。

从表1可以看出水对它们的接触角都比较大,表面张力小,接着能不大,润湿能力就差,比较难粘。

2.结晶度高这几种难粘塑料都是高结晶度物质,所以化学稳定性好,它们的溶胀和溶解都比非结晶高分子困难,当与溶剂型胶粘剂粘接时,很难发生高聚物分子链的扩散和相互缠结,不能形成很强的粘附力。

3.是非极性高分子聚乙烯、聚丙烯、聚四氟乙烯等都是非极性高分子,它们的表面只能形成较弱的色散力,而缺少取向力和诱导力,因而粘附性能较差。

4.存在弱的边界层这些高聚物难粘除了结构上的原因外,还在于材料表面存在弱的边界层。

聚烯烃类树脂本身含有低分子量物质以及在加工过程中加入的添加剂(如滑爽剂、抗静电剂等),这类小分子物质极容易析出、汇集于树脂表面、形成强度很低的薄弱界面层,表现出粘附性差,不利用于印刷、复合和粘接等后加工。

基于上述认识,人们采取了多种手段对难粘高分子材料表面进行改性处理:一在聚烯烃等难粘材料表面的分子链上导入极性基团;二提高材料的表面能;三提高制品表面的粗糙度;四消除制品表面的弱界面层,以提高难粘材料的粘附性能和粘接强度。

材料表面处理对粘接性能的影响研究

材料表面处理对粘接性能的影响研究背景介绍:材料的表面处理是在工程应用中常见的一种处理方法,通过对材料表面进行加工和处理,可以改善材料的界面性能,提高其粘接性能。

在工程领域中,粘接技术被广泛应用于结构连接、修补与密封等领域。

然而,粘接性能与材料的表面状态密切相关。

因此,对材料表面处理对粘接性能的影响进行研究具有重要的实际意义。

表面处理方法的类型:常见的材料表面处理方法包括机械处理、化学处理和物理处理等。

机械处理是指通过研磨、抛光、切割等物理方法来改变材料表面的形貌和粗糙度。

化学处理则是通过使用酸、碱等化学物质来对材料表面进行处理和改性。

物理处理是利用高温、离子束辐照等物理手段对材料表面进行改变。

这些表面处理方法的选择将根据不同的材料和应用进行控制。

表面处理对粘接性能的影响:材料表面处理对粘接性能有着显著的影响。

首先是表面形貌和粗糙度对粘接强度的影响。

较高的粗糙度可以提供更大的接触面积,增加粘接强度。

此外,适当的表面形貌可以增加粘着剂的附着力,并且减少应力集中。

因此,在设计表面处理方法时,需要考虑表面的形貌和粗糙度。

其次是材料表面处理对界面能量的影响。

表面处理方法可以增加或减少表面的能量,从而影响粘接界面的能量吸附。

通过提高界面能量的方法,可以增加粘接剂与基材的相互作用力,从而提高粘接强度。

例如,通过使用等离子体处理可以引入多功能基团,增加界面能量,提高粘接性能。

另外,表面处理还可以影响材料的化学成分以及表面的润湿性。

在表面处理过程中,化学处理方法可以去除表面的污染物,提高材料的纯度,减少残留应力和缺陷。

同时,表面处理还可通过调整材料表面的润湿性来影响粘接性能。

通过使材料表面更易于湿润,可以促进粘接剂的浸润和扩张,提高粘接强度。

最后,表面处理还可以提高材料的抗老化性能。

材料表面经过化学或物理处理后,可形成一层保护膜,减少材料的暴露和氧化,从而延长材料的使用寿命。

结论:材料表面处理是一种重要的改善粘接性能的方法。

ptfe表面处理 粘接

ptfe表面处理粘接PTFE(聚四氟乙烯)是一种具有优异耐化学腐蚀性和高温稳定性的特种材料。

由于其独特的表面处理特性,PTFE被广泛应用于粘接领域。

本文将探讨PTFE表面处理对粘接的影响及其应用。

PTFE表面处理对粘接具有重要的影响。

PTFE表面具有较低的表面能,使其表面具有良好的防粘性能。

然而,这也导致了PTFE表面的低粘接性,使其难以与其他材料进行粘接。

因此,为了提高PTFE的粘接性能,需要对其表面进行处理。

PTFE表面处理的常见方法之一是化学处理,通过在PTFE表面引入活性基团,增加其与其他物质的相互作用力,从而提高其粘接性能。

例如,可以使用氧化剂、酸碱处理剂等对PTFE表面进行处理,引入羟基、羧基等活性基团,增加其粘接性能。

此外,也可以通过离子辐照、等离子体处理等方法对PTFE表面进行改性,从而增加其表面粗糙度,提高粘接性能。

另一种常见的PTFE表面处理方法是机械处理,通过机械研磨、喷砂等方法对PTFE表面进行处理,增加其表面粗糙度,提高其粘接性能。

机械处理能够有效地改变PTFE表面的形貌和结构,增加其与其他材料的接触面积,提高粘接强度。

此外,还可以采用喷涂、滚涂等方法在PTFE表面形成粘接剂层,提高粘接性能。

除了表面处理,选择适合的粘接剂也是实现PTFE粘接的关键。

由于PTFE表面的低粘接性,传统的粘接剂往往无法在PTFE表面形成牢固的粘接。

因此,选择具有良好附着力和适应性的特殊粘接剂是实现PTFE粘接的关键。

常见的PTFE粘接剂包括环氧树脂、聚氨酯、丙烯酸酯等。

这些粘接剂具有良好的粘接性能和化学稳定性,能够与PTFE表面形成牢固的粘接。

PTFE表面处理粘接在众多领域中得到了广泛应用。

在汽车制造领域,PTFE粘接被用于制造汽车制动系统、密封件等关键零部件,提高了产品的使用寿命和安全性。

在航空航天领域,PTFE粘接被用于制造飞机液压系统、燃料管道等关键部件,确保飞机的飞行安全。

在电子领域,PTFE粘接被用于制造电路板、电子元件等,提高了产品的可靠性和稳定性。

铭牌pet粘接强度标准

铭牌pet粘接强度标准

铭牌PET粘接强度标准是指根据产品的使用要求和行业标准,对铭牌PET材料与其他材料的粘接强度进行测试和评定的标准。

一般来说,铭牌PET的粘接强度标准会受到以下几个方面的影响:

1. 材料选择,铭牌PET与其他材料的粘接强度标准会受到粘接时所使用的胶水或粘合剂的类型和性能的影响。

不同类型的胶水或粘合剂对于不同材料的粘接效果有所差异,因此需要根据具体的粘接材料选择合适的胶水或粘合剂,从而确定粘接强度标准。

2. 粘接表面处理,铭牌PET与其他材料的粘接强度标准还会受到粘接表面处理的影响。

表面处理包括清洁、打磨、去除油污等工艺,可以有效提高粘接强度,确保粘接效果符合标准要求。

3. 粘接工艺,粘接工艺的不同也会对铭牌PET粘接强度标准产生影响。

包括粘接温度、压力、时间等因素都会对最终的粘接强度产生影响,因此需要严格控制粘接工艺,确保粘接强度符合标准要求。

总的来说,铭牌PET粘接强度标准是根据材料选择、粘接表面

处理、粘接工艺等多个因素综合考虑后确定的,以确保最终的粘接

效果符合产品的使用要求和行业标准。

针对具体的应用场景和要求,可以参考相关的标准和规范进行测试和评定。

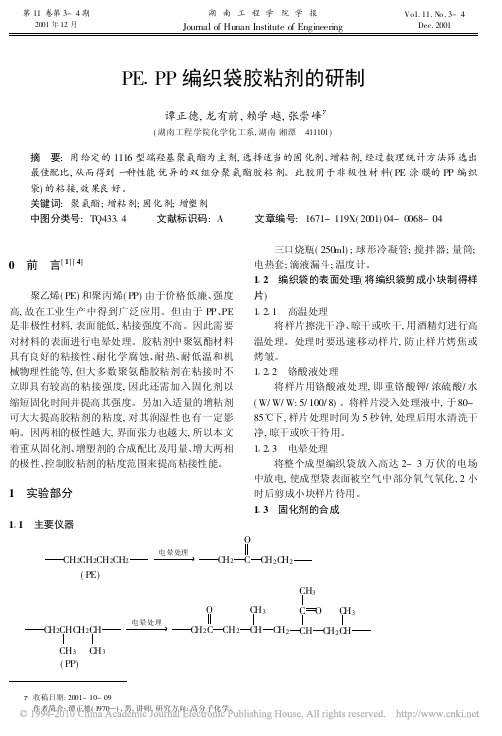

PE_PP编织袋胶粘剂的研制

70

湖南工程学院学报

2001 年

胶粘剂的配制及施胶过程中, 若有水存在, 则发生如 下反应: R N C O+ H 2O R NH 2 + CO2 从反应过程可以看出, 不仅最终产物为胺类化 合物 , 而且还有 CO2 气体产生 , 这会使成膜后的胶层 产生气泡 , 从而降低了胶与塑料基材接触表面积, 使 结构疏松 , 降低粘接强度 , 所以整个实验过程中必须 严格控制 , 不能有水存在。 2 2[ 7 ] 表面处理对粘接效果的影响 由于 PE、 PP 编织袋为非极性材料 , 与极性的聚 氨酯相容性差, 所以粘接前必须进行极性化处理, 以 提高其极性。表面处理过程中 我们采用了三 种方 法, 并对这三种方法的效果进行比较, 经过不同表面 处理的样片施胶后对粘接效果的影响见表 1:

CH 2OH

CH2 OC NH 1 3 2 固化剂 A 的合成 在安装有冷凝管、 搅拌器、 滴液漏斗、 温度计的 三口烧瓶中 , 加入 18 3 克乙酸乙酯, 搅拌条件下加 入 43 5 克 TDI, 加热至 45~ 50 , 再缓慢地滴加已预 先熔 化 的 TMP ( 三 羟 甲 基 丙 烷 ) 11 2 克 , 升 温 至 70 , 反应回流 3 小时 , 冷却至 50 出料 得粘度 63 秒( 涂 4 杯 ) 的浅黄 色透明液体状 固化剂。倒 入干 燥、 洁净的瓶中密封保存。 1 3 3 固化剂 B 的合成 在安装有冷 凝管、 搅拌器、 温度计 的三口烧 瓶 中, 依次加入 21 克尿素、 35 3 克蓖麻油、 19 7 克顺 丁烯二酸酐 , 在搅拌条件下升温至 75 滴加 3ml 甲醛溶液, 并保持温度为 75 小时 , 降温至 40 1 4

固化剂的合成中 , TDI( 甲苯二异氰酸酯 ) 与多羟 基化合物 发生 加成 反应 , 因 为 TDI 中 第 4 位的

tpu与pe不粘结原理

tpu与pe不粘结原理

TPU(热塑性聚氨酯)和PE(聚乙烯)不粘结的原理涉及到两

种材料的化学和物理特性。

首先,TPU是一种聚合物材料,具有良

好的弹性和耐磨性,而PE是一种热塑性塑料,具有良好的化学稳定

性和低摩擦系数。

不粘结的原理主要包括以下几点:

1. 化学性质,TPU和PE在化学结构上有所不同,TPU通常含有脂肪族和芳香族基团,而PE主要由碳和氢构成。

这种化学结构的差

异导致它们在分子水平上难以相互吸引,从而减少了粘结的可能性。

2. 表面能,TPU和PE的表面能也不同,表面能低的材料通常

不易粘结。

TPU的表面能较高,而PE的表面能较低,这也是它们不

易粘结的原因之一。

3. 粘结剂选择,在实际应用中,如果需要将TPU和PE粘结在

一起,通常需要选择合适的粘结剂来克服它们之间的不相容性。

常

见的粘结剂包括特殊的胶水或者添加剂,能够在两种材料之间形成

较强的粘结。

4. 表面处理,为了增强TPU和PE的粘结性,可以通过表面处理来提高它们的粘结性能。

例如,对PE表面进行等离子体处理或者化学处理,可以提高其表面能,增强与TPU的粘结性。

总的来说,TPU和PE不粘结的原理主要是由于它们的化学结构和表面能的差异,但通过选择合适的粘结剂或者表面处理方法,可以克服它们之间的不相容性,实现粘结。

提高管道聚乙烯涂层粘接性能的表面改性技术新进展

关键词 :油 气管道 ;防腐 ;聚 乙烯涂层 ;紫 外光接枝 技 术 ;粘接 性 能

中 图分 类号 :T 3 51 Q 2. 4

文 献标 识码 :A

文 章编 号 :1 0 — 2 6 (0 6 3 0 0 - 6 0 1 2 0 2 0 )0 - 0 1 0

长距 离 输 油 输 气 管 道 的建 设 和 维 护 对 国 民 经 济 的发 展 有着 重 要 的影 响 ,如 已 建 成 的 西 气 东 输

工 程 ,管 道 的 内外 涂 层 体 系是 输 油 输 气 管 道 工 程

的基 本 构 成 之一 ,涂 层 质量 的好 坏 关 系 到 管 道 是

聚烯烃 材 料 的表面 极性 。

0 引 言

聚烯 烃 f 主要 是 聚 乙烯 与 聚 丙 烯)是 一类 性 能

( ) 对 聚 烯 烃 进 行 表 面 处 理 来 提 高 其 极 性 及 3

表面 能 。

优 良的通 用 塑料 ,具 有 机 械 强 度 高 、耐 热 性 和 化 学 稳 定性 好 及 成 本 低 廉 等特 点 。 聚烯 烃 薄 膜 、片

维普资讯

2

石

油

工

程

建

设

Байду номын сангаас

2 0 年 6月 06

的电化学腐蚀 。阴极保护作为涂层防腐 的补充手

段 ,为涂 层缺 陷 处 的钢 管 外 表面 提 供 电化 学 防护 。

焊 接 部 位 的钢 管 最 容 易 被腐 蚀 。这 一 部 分 防腐 涂

层 的好坏将在很大程度 上决定 整个 管道 系统 防腐 效果 。 目前世界上普遍采用 的补 口技术是用带粘 合 剂 层 的热 缩 聚 乙 烯套 ( )将 焊 接部 位 包 裹起 带

超高相对分子质量聚乙烯纤维的表面粘结性能研究

量分数为 1 , 8 熔融指数为 2 抗氧剂: 一 35 二 ; 卢 (, 一 叔丁基一 一 4 羟基苯基) 丙酸十八碳酸 酯, 即抗氧 剂 17 ; HM 纤维厂提供。

12 样 品的 制备 .

离子体处 理… 、 面氧 化和 刻蚀 [ 、 表 引 光氧 化表 面 处理 和辐 射接枝处理[ 等方 法。这些方法 均存 。] , 在很 多不 足甚 至缺 陷之处 [ , 如表面 氧 化和 刻

蚀法提 高粘附性 是以纤 维强度 的损失为代 价 的 ;

等离子体表面处 理 法的设 备 连续 化程 度 和稳 定

张春燕 , 于俊荣 刘兆峰 ,

( 东华大学纤维材料改性国家重点实验室 , ,001 上海 205 )

摘要

在苹取阶段用表面改性剂溶液对超 高 埘 分子质量聚 乙烯 ( UHMWP ) E 冻腔纤维进行表面处理, 然后经过 多级

热拉伸制得改性纤维。对萃取液进行 了紫外吸光度分析 , 并对改性前后纤维的表 面化学结构、 力学性能和表面粘结性 能进行 了比较 。结果表 明; 经表 面处理的纤维表 面引入许 多极 性基 团, 纤维粘结强度随拉伸倍数增加而提 高, 纤维粘 结性能得到较 大改善 ; 表面处理对纤维的力学性 能影响不大。其 中 E VA的改性效果最为明显, 级拉伸后纤维的粘结 3

E A 和 抗 氧 剂 改 性 纤 维 的 图 谱 中 除 出 现 V

将一级拉伸后的纤维张 紧平铺经红外灯干燥后 , 进

行表面扫描 3 次得红外光谱图。 2 13 3 纤维力学性能测试 ..

UH MWP E纤维所固有的几个特征吸收峰外 , 出 还

现 了一些表面改性剂基团的特征吸收峰 , 抗氧剂改 性纤维图谱 中1 3. 1 m 95 - 处所 表征 的是抗氧剂 7 c 17 06中酯羰基的伸缩振动吸收峰 , V E A改性纤维 图谱中 1 4. 4c 。 0 7 7 m_处表征的是 E A 中酯羰基的 V

对塑料薄膜进行表面处理很重要!

对塑料薄膜进行表面处理很重要!导LEAD语塑料薄膜的表面特性对于印刷和复合有直接的影响,因此,在印刷、复合开始前,一般需要对塑料薄膜进行表面处理。

1、分子结构的非极性一般情况下,油墨和胶黏剂在塑料薄膜表面的吸附和黏合主要是靠两者分子间的作用力来实现的。

大多数塑料薄膜包装材料的分子结构中基本没有极性基团或只带有弱极性基团,临界表面张力小,惰性较强,是典型的非极性高分子材料,油墨和胶黏剂对其表面的润湿性和亲和性差,两者分子间作用力非常弱。

2、塑料薄膜的表面能塑料薄膜的表面能通常是很低的,如聚乙烯的临界表面张力只有3.1×10-2N/m,聚丙烯的临界表面张力只有3.4×10-2N/m,表面能低,不容易被油墨或者胶黏剂所润湿,因此,必须使塑料薄膜的临界表面张力大于或等于油墨或胶黏剂的表面张力,以保证油墨或胶黏剂在其表面上得到充分的润湿。

3、塑料薄膜的结晶度许多塑料薄膜不仅表面光滑,而且结晶度高,分子处于热力学的稳定态,具有稳定的化学性能,油墨或胶黏剂分子很难在其表面产生扩散作用,从而使油墨、胶黏剂等在薄膜表面的黏附力效果很不理想。

4、弱表面层在加工聚烯烃等薄膜过程中,为了使薄膜具有较好的开口性、抗静电、耐老化、防紫外线照射等性能,往往要加入一定量的助剂,如开口剂、抗静电剂、增塑剂、稳定剂等。

这些助剂极易析出,并向表面迁移并形成油污,使薄膜表面形成强度很低的弱表面层,由于弱表面层的内聚强度要比主体的内聚强度低得多,会对印刷和复合工艺产生不利影响。

5、塑料薄膜表面的清洁度如果环境卫生条件比较差,空气洁净度低,则塑料薄膜的表面极易吸附空气中的灰尘、油脂等物质,而这些吸附物会妨碍油墨和胶黏剂跟薄膜表面相互接触,影响它们在塑料薄膜表面的润湿,因此,对薄膜表面的清洁度一定要加以重视。

上述这些因素对于印刷油墨的附着牢度、复合薄膜的黏结强度等都有很大的影响,因此,在印刷或复合之前,一般都要对塑料薄膜进行表面处理。

超高分子量聚乙烯纤维表面改性及其界面性能研究进展

超高分子量聚乙烯纤维表面改性及其界面性能研究进展

李露露;韩立新;王爽芳;严成;蒋干兵;孙洁;俞科静

【期刊名称】《功能材料》

【年(卷),期】2022(53)4

【摘要】超高分子量聚乙烯(UHMWPE)纤维因具有高化学稳定性,高机械性能和低成本等优点而成为理想增强材料之一。

然而,规整的非极性分子链结构致使UHMWPE纤维结晶度高、与树脂基体之间几乎无化学键合,本文因而与树脂的粘合性差。

为此已经进行了许多纤维表面处理的工作,如紫外辐射、等离子体处理、聚合物涂层等。

主要从湿法化学改性和干法化学改性这两方面入手,总结归纳了目前超高分子量聚乙烯纤维的界面改性研究现状,从物理和化学两个方面揭示界面增强机理以及界面性能与复合材料力学性能的关系,为超高分子量聚乙烯纤维的界面结构设计和改性提供科学理论依据和技术指导。

【总页数】9页(P4088-4096)

【作者】李露露;韩立新;王爽芳;严成;蒋干兵;孙洁;俞科静

【作者单位】江南大学生态纺织教育部重点实验室;连云港神特新材料有限公司【正文语种】中文

【中图分类】TB332

【相关文献】

1.多巴胺仿生修饰及聚乙烯亚胺二次功能化表面改性超高分子量聚乙烯纤维

2.不同表面改性对竹纤维/超高分子量聚乙烯复合材料摩擦学性能的影响

3.超高分子量聚

乙烯纤维表面改性方法研究进展4.超高分子量聚乙烯纤维表面改性研究进展5.超高分子量聚乙烯纤维表面改性研究进展

因版权原因,仅展示原文概要,查看原文内容请购买。

聚乙烯防腐胶带施工工艺

聚乙烯防腐胶带施工工艺摘要:聚乙烯防腐胶带是一种常用的防腐材料,广泛应用于各种管道和设备的防腐施工中。

本文将介绍聚乙烯防腐胶带的施工工艺,包括准备工作、表面处理、胶带施工、热缩处理等环节,以及注意事项和施工质量控制。

1. 引言聚乙烯防腐胶带是一种采用聚乙烯作为基材,涂有特殊的胶粘剂的防腐材料。

它具有优异的耐化学品、耐候性和耐腐蚀性能,因此被广泛应用于各种管道和设备的防腐施工中。

正确的施工工艺能确保胶带的粘接效果和防腐性能,提高施工质量。

2. 准备工作在进行聚乙烯防腐胶带施工之前,需要进行一些准备工作。

首先,要对施工区域进行清理,清除表面的尘土和杂物,确保施工面清洁。

其次,要对管道或设备进行检查,确保没有损坏和腐蚀。

如果有需要,必须先修复和处理这些问题。

3. 表面处理聚乙烯防腐胶带的施工效果与施工表面的处理有很大关系。

在施工前,需要对施工表面进行处理,以提高胶带的粘接效果和防腐性能。

常用的表面处理方法包括除油、除锈和打磨。

首先,要使用适当的溶剂除去表面的油污。

然后,要对锈蚀部分进行除锈处理,以确保施工表面的平整度和光洁度。

最后,对不平整的施工表面进行打磨,以提供良好的粘接条件。

4. 胶带施工在进行聚乙烯防腐胶带的施工时,需要按照一定的环节进行操作。

首先,要将胶带从卷材上轻轻地卷开,然后将其贴附在施工表面上。

在贴附的过程中,要确保胶带与施工表面接触良好,避免产生气泡和空隙。

同时,要注意胶带的拉伸程度,避免过度拉伸导致胶带的变形和破裂。

在贴附完成后,使用刮板或滚压机对胶带进行压实,以确保良好的粘接效果。

5. 热缩处理在胶带施工完成后,还需要进行热缩处理,以提高胶带的粘接强度和防腐性能。

热缩处理是通过使用热风枪或火焰枪,使胶带表面的胶粘剂快速熔化,并与施工表面形成牢固的粘接。

在热缩处理时,要控制好热风温度和时间,避免过度加热导致胶带破裂和变形。

6. 注意事项在聚乙烯防腐胶带的施工过程中,还需要注意一些事项,以确保施工质量。

【doc】聚乙烯表面化学处理

聚乙烯表面化学处理(0一聚,走,聚乙烯表面化学处理李宁生江苏省塑料工业总公司研究所在材料科学中,高分子材料表面改性是.一个十分有意义的课题.聚合物一聚合物,聚合物一液体和聚合物一气体界面(表面)的化学性质对粘接性能,焊接性能,生物相容陉,透气性能和界面亲合性都有十分明显的铂.聚乙烯是一种应用最广泛的塑料品种,人们对其本体材料性能,做了大量的研究,改善了聚乙烯塑料的物理机械性能和一些其他的特殊性能.近年来,聚乙烯制品表面性能的改性研究已成为一个热点.考虑表面性能在聚乙烯制品性能中起着重要的作用,对其表面的改性比对其本体的改性效果更好,效率更高,如染色性,与聚乙烯本体性能无:连,只要对聚乙烯制品表面进行改性可以了;又如抗静电性能,制品表面抗静电性能比制品内部的抗静电性能重要得多.聚乙烯制品表面改性大多是一些化学反应过程,与普通化学反应存在许多相同之处,又有许多本质上的不同.聚乙烯制品表面化学改性,不仅仅因为聚乙烯分子量很大,大分子的结构和形态在某种程度上影响了化学反应过程,而且聚乙烯裘研l生能对化学反应过程的影响也很大. 高聚物的表面(界面)形态和化学性质与其接触的溶剂性质有关,高聚物表面在溶剂的作用下,表面会出现溶胀,溶胀的程度取决于高粜物与溶剂的性质,在高聚物表面5A厚度范围内的表面官能团对表面性能影响最大,如聚乙烯制品的亲水,亲油性主要取决于这个厚度范围内亲水亲油基团的多少,通一1O一,I常用表面接触角来表征这一表面层的性质,在O一5盖这一表面(界面)高聚物一般与溶剂充分溶胀,高聚物的官能团与溶剂中的反应物较充分地混合并发生化学反应,溶剂中的反应物在O一5A范围内几乎不存在浓度梯度,三维空间上均匀分布,化学反应过程与对应的普通化学反应过程十分接近.对O—100盖厚度范围的表面层(界面层)对制品的祜接性能,抗静电性能影响很大,10—100盖表面(界面)的官能团可以用X一射线光谱和表面强化拉曼光谱来分析.在这个表面厚度范围内,化学反应是不均匀的,高聚物的官能团(由于溶胀程度不~)的反应活性也不一样.高聚物表面化学反应在数量上是极其微量的,按1A.表面上一个官能团计算,lcm.表面有1×16¨个官能团,相当于l5个毫微摩尔,一般分析方法很难分析出来.要使表面官能团参加反应,溶剂中的反应物要大大过量,这也是与普通化学反应不同之处.高聚物表面化学改性后,表面能增加,这种表面从动态热力学上讲是不稳定的,表面官能团进行重新组合,调整,降低表面能;表面官能团与本体内部官能团有浓度差,生成物的官能团表面浓度大于本体内的生成物官能团浓度,表面生成物的官能团向话聚物本体内部迁移,也降低了高聚物的表面能.由于高聚物表面能随时间而下降,高聚物的表面物理化学性质随时间和环境温度而变化.厂@聚乙烯表面化学处理主要分为等离子表面处理,表面氧化反应,和表面接枝反应.一,等离子处理聚乙烯表面实际应用中最简单的表面:;【i:理采用等离子(电晕)处理,它可以迅速地在聚乙烯表面形成官能团,聚乙烯分子中只有C-H键稻C—C键,化学活性很低,在强电场的作用下,空气中的氧气和氮气分解为化学活性很高的氧原子和氮原子,它们分别与聚乙烯表面C—H键和C—C键反应.l.与氧原子反应:一电晕处理后聚乙烯与氧原子反应,生成了一OH,=O,--COOH等.2.与氮原子反应:一电晕处理后聚乙烯与氮原子反应,生成了—NH2,NH,~-C=N,一NO2等.工业上在空气中的电晕处理,在聚乙烯表面形成的官能团拢单独用氧和氮的电晕处理要复杂的多,其种类和数量很难控制的,.实际应用中这无关紧要.电晕处理后,聚乙烯表面极性捧I=大,表面能提高有利予聚乙烯表面的印刷性能和粘接性能,亲水性增加,表面电阻下降.,.电晕处理从本质上讲是一种氧化反应...处理后的高极性,高亲水性和高表面能的表面是不稳定的,就象聚乙烯表面化学改性后所形成的不稳定表面一样,在一定的温度,经过一定时间后向低表面能转化,随之,表面极性和亲水性都下降.电晕处理聚乙烯,其不活泼的C-C和C—H在氧,氮原子的作用下,主要发生大分子断链,大分子断链工艺上很难控制,断链后的氧化聚乙烯化学活性比聚乙烯高,在氧,氮原子的作用下进一步氧化断链.从某种意义上讲,聚乙烯被保护起来,氧化的聚乙烯不断地重复氧化,最终完全碳化.所以电晕处理过的聚乙烯表面微观上凹凸不平, 表面粗糙度增加.从表面物理结构上也有利于聚乙烯表面印刷.3.与氟原子反应:用氟电晕处理聚乙烯表面,电晕应在SF.,CF.和C,F.中进行,而不是直接在氟中进行.用sF气体电晕处理聚乙烯表面,X一射线光谱分析聚乙烯表面,发现存在C—H和C-F键,SF.提供F原子.而用CF.和C:F.电晕处理聚乙烯表面,表面首先生成CFx基团,而后在聚乙烯表面生成一层氟碳聚合物.4.与氯原景反应:氯和氟一样比较容易与聚乙烯表面C—H发生化学反应,在聚乙烯表面引入氯原子,但氯化处理聚乙烯表面选择性差,氯化反应? 由聚乙烯表面进入聚乙烯内部,为使这种置换反应达到较好的表面选择性,一般用控制氯气的压力(用量)和反应时同来达到.用X一射线分析发现聚乙烯表面有一CH:一一CHCl一,和一CCl:一基厨,反应进行到一定的时间后,上面三种官能团的浓度可达到平衡,其含量比为1:1:0.5,说明这是一个可逆平衡反应;●一CH2--."HCI十十一CH一(1)Cl2+●CH一Cl.十一CHC1一(2)一ll—'Ci.+一CHCl一寻立HCl十+一CCl一(3)C12+一CCl一寻Cl+一CCl2一(4)=,表面氧化反应:1.用不同的可溶性铬锰氧化物氧化聚乙烯表面氧化后的聚乙烯表面用NaOH处理,可与--COOH反应生成CO0一Na;用CH.OH 处理(SOCI为催化剂),?可与--COOH反应生成COOCH.;用PCI处理,可在聚乙烯表面引入氯原子.除了铬,锰氧化物外,还可以用发烟硫酸来处理聚乙烯表面.考虑到环境保护,铬的氧化物一般不用来处理聚乙烯表面.电晕处理一般用来处理聚乙烯薄膜的表面;而氧化物处理可用于各种形状的聚乙烯表面..H2SO'-SO3PE一[H]———PE一[SO8HI(5)ClSO.HPE一[H]——[PE—ESO.H)]ClSO3H-——一PE一[SO2C1](6)这些被处理的聚乙烯表面能较高,亲水一l2一性较好,表面官能进行重组调整后表面能下降,表面水接触角可由55.变为103.,纯聚乙烯表面水接触角为l05.,可见亲水性变化很大,位这个变化是受表面扩散控制的过程,其过程活化能大约在50kcal/mol.重组调整的速率与官能团的种类有关,如果聚乙烯表面的官能团是与聚乙烯不相容的,分子量大的聚环氧乙烷官能团,虽然表面能很高,重组调整的速率仍然很慢.表面氟化处理的聚乙烯,由于本身表面能很低,所以重组调整的速率也很慢.因此重组调整的速率主要取决于表面能的高低和表面官能团与聚乙烯的相容性,丽与官能团的反应活性没有直接的关系.外界条件对表面官能团的重组调整影响也很大,如磺酸化聚乙烯表面官能团[~SO.HI经过重组调整后,表面亲水性仍然很好,在BO一7O.真空下处理一个星期,表面亲水性开始下降,如果在110℃下处理一个星期后,聚乙烯表面失去亲水性,表面磺酸基团也基本消失.微波对表面官能团的重组调整效率高于加热处理,可能是因为普通加热对聚乙烯塑料整体产生作用,而微波有一定的表面选择性.三,聚乙烯表面接枝聚乙烯表面接枝聚合首先要在聚乙烯中引入活性引发剂.引入活性引发剂的方法很多,主要有在聚合过程中加入的引发剂,在塑料加工中加入引发剂,还有在聚乙烯表面官能团上合成引发剂.除引入引发裁外,还可以用辐照的力法在表面引入官能团后再接枝聚合.将聚乙烯薄膜放入苯乙烯的甲醇溶液申,用X射线照射聚乙烯表面.苯乙烯除了. 自聚外,还在聚乙烯薄膜表面进行接棱霖, 合,自聚的聚苯乙.烯在溶液中分离出来,聚乙烯表面就接枝上了一层聚苯乙烯.在辐照强度为9.5×10rad/h,20℃,3个小时的条件下.发现甲醇和苯乙烯的浓度比对聚乙烯的接枝效率有影响.甲醇:苯乙烯:0: 100,70:30,90:l0(v/Y)时,接枝效率分别为17%,70%和16%,其详细机理目前尚不清楚,但表明即使是非极性的接枝聚合应,溶剂对反应的影响也很明显.Ranby研究小组使用UV光照射和像二苯甲酮类的光化学潘敬的试剂来进行聚乙烯表面接枝聚合.二苯甲酮类的化合物在紫外光的照射下被激化,傲化后的二苯甲酮捕捉氢原子,这样在聚乙烯表面形成了大分子自由基,该自由基作为聚乙烯表面的引发剂进行表面接枝聚合,许多单体都可以进行这种接枝聚合.最近,还有人使用烷基硼进行聚乙烯表面聚合,他们使用含硼的单体在聚乙烯表面形成官能团,然后接枝单体在含硼官能团的聚乙烯表面进行接枝聚合反应,如果在聚乙烯中力入少量的不饱和单体,反应进行的就更顺利.8H3-S(cHsh眦'E,/I.c8(/"//71c肌cc】COcH】:在上面反应过程中,聚乙烯薄膜悬浮在四氢呋喃THF溶液中,加入烷基硼化合物BH.一S(CH.)2.THF并不溶解聚乙烯,但它可以溶胀聚乙烯表面,有助于聚乙烯表面的不饱和键与硼氢化合物BH.一S(CH.): 反应.近年来.还有一种在聚乙烯表面引入官能团的方法倍受关注,这种方法称为掺入官能团(eptrapmentfunctio,nallzation),'该方法是将带端基官能团的聚乙烯低聚物在105℃的二甲苯溶液中与聚乙烯共沽,然后降低溶液温度,聚乙烯和低聚物一起就会从溶液中沉析出来;把溶液倒在一块玻璃板上,烘干溶剂就可得一块聚乙烯薄膜,这时低聚物的官能团不是均匀地分布在聚乙烯中,丽是分散在聚乙烯表面,或接近表面的地方. 掺入的:低聚物可以采用阴离子聚合的方法来制备?n—BuLiH2C=CH2~一Bu一(CH2一CH2)n-Li.TMEDA'亲电试剂———Bu一(CH2*CH2)一亲电试剂通过掺入法可以将许多官能团引入聚乙烯表面,因为低聚物可以通过许多亲电试剂进行官能团化.带官能团的低聚物掺入聚乙烯后,可以对聚乙烯表面的官能团进一步官能团化,也可以将低聚物官能团进一步官能团化后,再掺入聚乙烯中去.例如带羧基一COoH端基的低聚物,Btt-(CH2一-CH2)一COOH可以进一步与聚环氧乙烷O/\(CH—CH)一酯化反应后,再掺入到聚乙烯中丢.掺入后的聚乙烯表面含有大量的聚环氧乙烷分子链,就象环氧乙烷在聚乙烯表面接枝一样,聚乙烯表面的聚环氧乙烷明显地提高了聚乙烯表面亲水性,为聚乙烯制品(特别是薄膜)表面防雾滴性和抗静电性的提高开辟了一个新的领域?一l3~№№.. 【_......._l_1......u.- .HN㈣mCC.【1一竖.。

改善超高分子量聚乙烯纤维粘合性能的研究

收稿日期:2004202220作者简介:姜生(19712),男,讲师,研士研究生。

改善超高分子量聚乙烯纤维粘合性能的研究姜 生,晏 雄(东华大学,教育部纺织面料技术重点实验室,上海 200051)摘要: 本文旨在分析、探讨超高分子量聚乙烯纤维表面处理的各种方法,如等离子体法、化学试剂氧化法等。

通过其表面处理,纤维表面或粗糙度有了提高或携带了极性基团,从而使超高分子量聚乙烯纤维与基体粘合性能得以改善。

尤为关注近几年来对超高分子量聚乙烯纤维的改性新动态。

关键词:U HMWPE 纤维;表面改性处理;层间粘合性能;等离子体处理中图分类号:TQ342A 161 文献标识码:A 文章编号:1003-0999(2004)03-0047-03 超高分子量聚乙烯(U HMWPE )纤维是继碳纤维、芳纶纤维之后出现的一种高性能纤维。

它是由分子量超百万(现已发展到400~500万)的聚乙烯通过凝胶纺丝后,经高倍拉伸而形成的一种纤维。

这种纤维密度低质量轻(密度为0.97g/cm 3)。

由于纤维经高倍拉伸作用,其结晶度和轴向取向度很高(结晶度高达99%,轴向取向度达95%以上),从而使纤维的初始模量高达100GPa ,轴向拉伸强度高达3~7GPa 。

纤维具有良好的耐化学、耐冲击性能,不吸水,与生物的相容性能好等优点。

同时初生原料易得,如能进行大规模生产,其成本将得以下降,若能在溶液纺丝和熔体纺丝技术上取得突破,更有望大幅降低生产成本。

由其作增强体的复合材料的抗冲击性能和耐磨性能是现有高性能纤维的复合材料所无法比拟的。

由此可见,超高分子量聚乙烯是一种极具竞争力的高性能纤维。

优良的耐冲击性能使其在防弹复合材料上得以广泛应用;与生物的相容性使其应用在医用复合材料领域得以延伸;良好的耐化学性能使其在水上用品方面得以广泛使用。

然而,超高分子量聚乙烯纤维本身是由非极性的亚甲基形成的线性长链,没有象芳纶这样大的苯环极性基团,所以纤维的熔点低(145℃),其加工温度一般小于135℃,纤维材料及相关复合材料使用时对温度的敏感性较大;纤维分子间没有较大的作用间力,且纤维表层没有任何反应活性点,难以与树脂形成化学键合(如氢键);另外由凝胶纺丝加工而成的U HMWPE 纤维,表面会有一些溶剂、酸和低分子聚合物的残留以及在生产中经高倍拉伸形成的高度结晶和高度取向而导致的光滑表面,所有这些的共同作用使纤维的表面能很小,作为复合材料的增强基时难以与基体形成良好的粘合界面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

60

2019 年 1 月

工程塑料应用

ENGINEERING PLASTICS APPLICATION

doi:10.3969/j.issn.1001-3539.2019.01.011

Vol.47,No.1 Jan. 2019

表面处理对聚乙烯粘接性能的影响

赵辉 1,王静 2,谢梅竹 2,耿树江 2

Keywords :polyethylene sheet ;flame treatment ;air plasma treatment ;adhesion property ;adhesive

聚乙烯 (PE) 质轻、无毒,与金属材料相比具有 优良的绝缘性、耐腐蚀性及成型加工性。在高速列 车中主要用于钢轨扣件、制震材料、内部装饰和电气 部件等,能够有效降低机车运行过程中的噪音与振 动,减轻车身自重,提高乘坐舒适性 [1–2]。随着轨道 列车向高速化、轻量化、重载化方向发展,对塑料高 分子材料提出了更多要求。在安装过程中,粘接代

(1. 中车唐山机车车辆有限公司,河北唐山 063035 ; 2. 东北大学冶金学院,沈阳 110819)

摘要:为了提高聚乙烯板材的粘接性能,分别用火焰和空气等离子体处理方法对聚乙烯板材试样表面进行处理, 根据拉伸剪切强度确定最佳处理工艺。采用傅立叶变换红外光谱、X 射线光电子能谱、扫描电子显微镜、能谱仪、接 触角检测等手段分析试样表面处理前后的化学组成、形貌、润湿性。结果表明,火焰处理最佳工艺条件:试样未打 磨,处理距离 1 cm,处理速率 0.625 cm/s ;空气等离子体处理最佳工艺条件:试样未打磨,放电功率 500 W,气体压 力 0.06 MPa,放电气体为空气,处理距离 1.5 cm,处理时间 4 s。表面处理能够去除试样表面的弱边界层,引入含氧 极性基团羟基和羧基,提高表面化学活性。经过火焰或空气等离子体处理的试样表面接触角分别降低为 91.04° 和 22.43°,润湿性能得到改善。两种表面处理方法都能够明显提高试样的粘接性能。其中天山 1956 胶粘剂粘接火焰处 理的未打磨试样,其拉伸剪切强度最大可达到 4.063 MPa,破坏方式为粘附破坏。

Zhao Hui1,Wang Jing2,Xie Meizhu2,Geng Shujiang2

(1. CRRC Tangshan Co.,Ltd.,Tangshan 063035,China ; 2. School of Metallurgy,Northeastern University,Shenyang 110819,China)

关键词:聚乙烯;火焰处理;空气等离子体处理;粘接性能;胶粘剂 中图分类号:TQ325.1+2 文献标识码:A 文章编号:1001-3539(2019)01-0060-07

Effects of Surface Treatment on Adhesive Properties of Polyethylene

Abstract :In order to enhance the bonding properties of polyethylene sheets,flame and air plasma treatment were conducted, the optimum treatment process was determined by tensile shear strength. The results are correlated with the surface composition, morphology and wettability,which are detected by FTIR,SEM,EDS,XPS and contact angle. Optimum processing conditions for flame treatment :unpolished sample,treatment distance 1 cm,treatment rate 0.625 cm/s. Optimum processing conditions for air plasma treatment :unpolished sample,discharge power 500 W,gas pressure 0.06 MPa,discharge gas air,treatment distance 1.5 cm, treatment time 4 s. The results show that the surface treatment can remove the weak interface layer and introduces polar groups such as hydroxyl and carbonyl group,which can obviously improve the surface chemical activity. After flame or air plasma treatment,the surface contact angle of the sample decreased to 91.04° and 22.43° respectively. The wettablility and the bonding properties of sample can be improved obviously by these surface treatment methods. The maximum tensile shearing strength of sample that bonded with Tianshan 1956 after flame treatment is 4.063 MPa,the destructive mode is adhesion destruction.

替传统的焊接工艺将材料固定,有利于形成良好的 防水密封接头,提高列车的连接密封质量 [3]。在使 用过程中,不可避免地会遇到与自身或者其极性基团,难以与胶粘剂形成良 好的接触,粘接性能很差。除结构原因外,PE 表面 还存在内聚强度低的弱边界层,进一步影响了粘接