结构随机振动疲劳寿命分析

机载设备随机振动疲劳寿命分析-曹立帅

3σ的概率为0.27%。可以看出,随机变量超出3σ量级的可能性已很小,采用

3σ已可以满足工程要求。

由上可知,大于3σ的应力仅仅发生在0.27%的时间内,假定其不造成任何损

伤。在利用Miner线性累积损伤理论进行疲劳计算时,将应力处理成上述3个水平,

总体损伤的计算公式就可以写成:

D = n1σ + n2σ + n3σ

(4)

N1σ N2σ N3σ

n1σ :等于或低于1σ水平的实际循环数目(0.6831); n2σ :等于或低于2σ水平的实际循环数目(0.271); n3σ :等于或低于3σ水平的实际循环数(0.0433)。

N1σ , N2σ , N3σ 分别为根据疲劳曲线计算求得的1σ、2σ和3σ应力水平对 应的许可循环的次数。 2.3 随机振动疲劳寿命分析流程

次对材料的损伤为 D/N1,经 n1 次循环作用后,σ1 对材料的总损伤为 n1D/N1,如此

类推,当各级应力对材料的损伤综合达到临界值 D 时,材料发生破坏。用公式表

示为

n1D + n2D + n3D +... = D

(1)

N1 N2 N3

推广到更普遍的情况,即有

∑∞ ni = 1

(2)

N i=1 i

约束:试验台的底面设为固定约束; 载荷:在 X、Y、Z 三个方向上分别施加功率谱密度。

图 4 功率谱密度曲线

3.3 疲劳寿命评估 通过对计算结果的分析,得到控制壳体上危险部位出现在耳片位置上,同时

分别得到该部位三个方向上 1σ、2σ和 3σ应力。

图 5 X 方向加载时耳片危险部位最大 1σ应力图

材料抗拉强度σb =490MPa

7

N3σ=5.44×10 。

轨道车辆焊接结构疲劳寿命评估方法探究

轨道车辆焊接结构疲劳寿命评估方法探究摘要:随着我国经济与科技的不断发展,客运列车逐步的高速化与货运列车逐步的重载化已成为现代轨道车辆发展的新趋势。

随着客运列车的不断提速,轨道车辆焊接结构所承受的振动载荷频带范围不断宽泛,产生结构振动的可能性大大增加。

焊接结构长期处于随机振动环境下更易发生疲劳断裂,影响其疲劳寿命,因此,对轨道车辆焊接结构的疲劳评估显得尤为重要。

本文主要对轨道车辆焊接结构疲劳寿命评估方法进行了分析,以供参考。

关键词:轨道车辆;焊接结构;疲劳寿命;评估方法1、焊接结构在轨道车辆结构中的重要地位焊接结构在轨道车辆结构中扮演着重要的角色。

随着轨道交通的发展和技术的进步,焊接技术被广泛应用于轨道车辆的制造过程中。

(1)能够提供轨道车辆所需的强度和稳定性轨道车辆需要具备足够的强度以承受运行过程中的各种力和压力。

采用焊接结构可以将多个构件连接成一个整体,使得整车的结构更加牢固,能够有效地抵抗外界的力和震动。

此外,焊接结构还能够提高车辆的稳定性,减少车辆运行过程中的晃动和摇晃,提高乘坐舒适度。

(2)能够提高轨道车辆的安全性焊接接头具有较高的强度和密封性,能够有效地避免接头的松动和破裂,从而保证车辆在行驶过程中的安全性。

焊接结构还能够减少车辆的结构疲劳和腐蚀,延长车辆的使用寿命。

对于轨道车辆来说,安全性至关重要,焊接结构的应用可以提高车辆的整体安全性能。

(3)提高轨道车辆的运行效率焊接结构具有较高的刚性和轻量化特点,能够减少车身的重量,并提高车辆的运行速度和加速度。

同时,焊接结构能够降低车辆的阻力,使得车辆在运行过程中消耗更少的能量,提高能源利用效率。

这对于轨道交通系统来说,既能够减少能源消耗,又能够改善运输效率,具有重要的意义。

(4)提高轨道车辆的制造效率和降低成本轨道车辆采用焊接结构可以简化制造工艺,减少零部件的数量,缩短制造周期,并且能够提高产品的一致性和质量稳定性。

焊接结构还能够实现批量生产,降低生产成本,提高企业的竞争力。

随机振动疲劳寿命预测方法研究

随机振动疲劳寿命预测方法研究随机振动是在振动研究中一个重要的方面,它不仅可以模拟复杂的工程问题,而且可以用于预测疲劳寿命的预测。

本文将介绍随机振动疲劳寿命预测方法的原理、主要方法及其应用,并对研究进展进行概述。

一、随机振动疲劳寿命预测方法原理随机振动疲劳寿命预测是根据测试发生在机械结构中的振动情况,通过数值方法和实验方法来估算结构的寿命。

振动通常是实际的受力原因,从而导致结构的早期疲劳和衰减,从而影响结构的使用寿命。

随机振动是一种不可预测的振动,它可能来自外部的环境或加载,也可能来自机械结构自身的动态特性。

一般来说,随机振动可以分为低频和高频两种。

低频随机振动来自恶劣的环境或罕见的加载,而高频随机振动则来自结构自身的动态特性。

通过将随机振动信号分解,其中的各个分量构成随机振动疲劳寿命预测的基础。

二、主要方法(1)加速度空间灰色关联分析法加速度空间灰色关联分析法是一种基于加速度信号(能量空间模型)的灰色预测技术。

根据监测加速度信号的空间相关性,本方法可以有效地提取其中的振动特征,并预测结构疲劳寿命。

它是一种分步灰色预测法,采用灰色关联数据变换(GCDT)算法来实现信号的分类,提取足够的特征向量,再采用灰色预测技术来估算疲劳寿命。

(2)加速度时域参数方法加速度时域参数方法是一种基于加速度信号的动态参数分析方法。

根据监测加速度信号,研究者从时间和频率上提取相关参数,如“振幅”、“峰值”、“峰值因子”、“保守系数”等,从而得到疲劳寿命的预测值。

本方法采用的参数较多,预测结果更加准确,但是计算复杂,要求更高。

三、应用随机振动疲劳寿命预测方法主要应用于汽车的发动机和传动系统的预测,同时也应用于船舶柴油机、发电机组、齿轮箱及其他链条系统的疲劳寿命预测。

在发动机和传动系统中,汽车设计者要求通过对随机振动进行分析和综合,来估算设计寿命,以实现安全可靠的汽车使用。

因此,结合动态负荷分布、结构比重和疲劳材料强度计算,此类测试结果常用于分析汽车动力总成和传动系统的疲劳设计要求,以实现安全可靠的设计寿命。

随机振动疲劳分析流程

随机振动疲劳分析流程## Random Vibration Fatigue Analysis Procedure.1. Define the random vibration environment.The random vibration environment is typically defined by a power spectral density (PSD) function. The PSD function describes the distribution of vibration energy over a range of frequencies. It can be measured using a vibration shaker or accelerometer.2. Create a finite element model of the structure.The finite element model (FEM) should be created using a software program such as ANSYS or Abaqus. The FEM should include all of the relevant structural components, such as beams, plates, and shells.3. Apply the random vibration environment to the FEM.The random vibration environment can be applied to the FEM using a variety of methods, such as the directfrequency response method or the modal superposition method.4. Calculate the stress response of the structure.The stress response of the structure can be calculated using the FEM. The stress response is typically expressedin terms of the root mean square (RMS) stress.5. Estimate the fatigue life of the structure.The fatigue life of the structure can be estimatedusing a variety of methods, such as the S-N curve method or the Miner's rule. The fatigue life is typically expressedin terms of the number of cycles to failure.## 随机振动疲劳分析流程。

利用ANSYS随机振动分析功能实现随机疲劳分析

利用ANSYS随机振动分析功能实现随机疲劳分析ANSYS是一款常用的工程仿真软件,具有强大的分析功能。

在进行随机疲劳分析时,可以利用ANSYS的随机振动分析功能来模拟随机加载下的疲劳损伤。

随机疲劳分析是一种考虑工作载荷随机性对结构疲劳寿命影响的方法。

通过采用随机振动分析,可以考虑到工作载荷的随机特性,进一步分析结构的疲劳损伤。

ANSYS中的随机振动分析功能可以通过以下步骤来进行:1.几何建模:首先,需要进行结构的几何建模。

使用ANSYS的几何建模工具可以创建出要进行疲劳分析的结构。

2.材料属性定义:在进行材料属性的定义时,需要确定材料的弹性模量、泊松比、密度和疲劳参数等。

可以根据材料的材料数据手册来获取这些参数。

3.边界条件设置:在进行随机振动分析时,需要设置结构的边界条件。

这些边界条件可以是结构受到的随机外载荷或者是结构与其他部件的接触情况。

4.加载设置:在进行随机振动分析时,需要设置结构受到的随机载荷。

这些载荷可以是来自于实际工况的随机载荷,也可以通过振动台试验数据等手段获取。

5.随机振动分析:利用ANSYS的随机振动分析功能,可以进行频域分析或时域分析。

频域分析可以用于计算结构的响应功率谱密度,时域分析可以用于计算结构的随机响应。

6.疲劳寿命计算:在获得结构的随机响应后,可以进行疲劳寿命计算。

根据结构的随机响应和材料的疲劳性能参数,可以使用ANSYS的疲劳分析功能来计算结构的疲劳寿命。

通过以上步骤,可以利用ANSYS的随机振动分析功能实现随机疲劳分析。

这种方法能够更全面地考虑结构在实际工作环境下的疲劳寿命,为结构的设计和改进提供准确的参考。

需要注意的是,在进行随机疲劳分析时,需要对随机载荷进行合理的统计分析,获取载荷的概率密度函数。

如果没有足够的载荷数据,也可以使用统计模型进行估计。

此外,还需要对材料的疲劳性能参数进行准确的测定,以保证疲劳寿命计算的准确性。

总之,利用ANSYS的随机振动分析功能进行随机疲劳分析是一种有效的方法,可以更准确地评估结构在随机工作载荷下的疲劳性能,为结构的设计和改进提供有力的支持。

dirlik经验公式

dirlik经验公式

Dirlik方法是一种用于估计结构在随机振动下疲劳寿命的经验

方法。

该方法是由土耳其工程师Ahmet C. Dirlik于1985年提出的。

Dirlik方法的公式可以用于预测结构在复杂载荷下的疲劳寿命,尤

其适用于多自由度系统和非高斯载荷。

Dirlik方法的经验公式如下:S = C m σ^a (1 P)^b.

其中,。

S代表疲劳寿命;

C是一个系数,通常取1.0;

m代表载荷的幅度;

σ代表载荷的标准差;

P代表载荷的峰度;

a和b是经验系数,它们的值取决于载荷类型和结构的特性。

Dirlik方法的优点在于可以较准确地预测复杂载荷下的疲劳寿命,但也有一些局限性,比如对载荷非高斯性和载荷历程的周期性

要求较高,且对结构的特性和工况有一定的局限性。

除了公式本身,还需要考虑载荷类型、结构特性、工况等因素,以及合适的参数取值和修正系数的选择。

在使用Dirlik方法时,需

要谨慎分析载荷的非高斯性、载荷历程的周期性以及结构的特性,

以获得较为准确的疲劳寿命预测结果。

同时,结合实际情况和经验

数据进行修正和验证,以确保预测结果的可靠性和准确性。

结构随机振动疲劳寿命估算的样本法_王明珠

结构随机振动疲劳寿命估算的样本法_王明珠产试验表明,优化辊型很⼤程度上改善了冷轧来料带钢断⾯形状,显著降低了钢卷局部突起缺陷率,且保证了产品的板形质量,不仅给企业创造了巨⼤的经济效益,⽽且辊型本⾝也是⼀种⽐较实⽤的技术,具有进⼀步的推⼴应⽤价值。

参考⽂献:[1] Rudig er H.M o st A dv anced Cold Ro lling Rever singM ills fo r Eco no mical Pr oductio n and Hig h StripQuality[J].S EA ISI Q uarter ly(South Ea st A sia I ronand Steel Institute),2005,34(2):26-29.[2]Clifford D D.Effect of Ho t Band Cha racteristics onU nifor mity o f Cold Ro lled Pro pe rties[C]//32ndM echanical W o rking and S teel P ro cessing Confer-ence Pro ceeding s.Cincinnati,1991:241-247. [3]Pa rk H D,Kim I J,Yi J J,et al.Effect of the Ho t-co il P rofile o n the Flatne ss and P rofile o f Cold-ro lled Strip[J].Jour nal o f M aterials Pr ocessingT echnolog y,1994,41:349-360.[4]⽩振华,刘献东,李兴东,等.冷轧钢卷起筋量的测量及其影响因素的研究[J].钢铁,2004,39(12):47-48. [5]连家创,刘宏民.板厚板形控制[M].北京:兵器⼯业出版社,1996.[6]刘战英.轧制变形规程优化设计[M].北京:冶⾦⼯业出版社,1996.(编辑 袁兴玲)作者简介:于 斌,男,1978年⽣。

结构振动、跌落、冲击与疲劳寿命计算

结构振动、跌落、冲击与疲劳寿命计算结构的振动、跌落和冲击是工程设计过程中需要考虑的重要因素。

为了保证结构的可靠性和稳定性,需要进行疲劳寿命计算。

本文将介绍结构振动、跌落、冲击和相应的疲劳寿命计算方法。

结构振动计算结构振动是指结构在受到外力作用下发生的震动。

振动的频率和振幅将影响结构的可靠性和耐久性。

常见的振动形式包括谐振、非谐振和随机振动。

需要计算结构振动的场合包括地震、风载和振动台实验等。

对于线性结构,可以通过求解其固有频率和振型来确定结构的振动特性。

对于非线性结构,需要采用有限元、有限差分或其他数值方法进行求解。

结构跌落计算结构跌落是指结构从高处落下时所受的冲击力和应力。

工程设计中常见的跌落场合包括空气动力学和燃料箱冲击等。

结构跌落计算需要考虑结构的形状、质量和落地的速度等因素。

可以通过有限元、刚体落体或其他数值方法进行求解。

结构冲击计算结构冲击是指结构在受到外力作用下发生的瞬时应力和变形。

常见的冲击场合包括碰撞、炸药爆炸和地震等。

结构冲击计算需要根据冲击的形式和强度进行分析和计算。

瞬态动力学分析、爆炸力学和有限元分析是常用的分析方法。

疲劳寿命计算疲劳寿命是指结构在循环应力作用下耐久的时间或循环数。

疲劳寿命计算是工程设计的关键环节,可以帮助设计人员评估结构的可靠性和耐久性。

疲劳寿命计算需要考虑结构的应力水平、应力频率和材料的疲劳强度等因素。

常用的疲劳计算方法包括雨流法、极值统计法和应力计数法等。

总结结构振动、跌落、冲击和疲劳寿命计算是工程设计过程中必不可少的一部分。

这些计算可以帮助设计人员评估结构的可靠性和耐久性,指导结构的优化和改进。

通过合理的计算和分析,可以确保结构在长期使用中具有良好的性能和稳定性。

ANSYS-随机振动分析功能实现随机疲劳分析

利用 ANSYS随机振动分析功能实现随机疲劳分析ANSYS 随机振动分析功能可以获得结构随机振动响应过程的各种统计参数(如:均值、均方根和平均频率等),根据各种随机疲劳寿命预测理论就可以成功地预测结构的随机疲劳寿命。

本文介绍了ANSYS随机振动分析功能,以及利用该功能,按照Steinberg 提出的基于高斯分布和Miner 线性累计损伤定律的三区间法进行 ANSYS随机疲劳计算的具体过程。

1.随机疲劳现象普遍存在在工程应用中,汽车、飞行器、船舶以及其它各种机械或零部件,大多是在随机载荷作用下工作,当它们承受的应力水平较高,工作达到一定时间后,经常会突然发生随机疲劳破坏,往往造成灾难性的后果。

因此,预测结构或零部件的随机疲劳寿命是非常有必要的。

2.ANSYS随机振动分析功能介绍ANSYS随机振动分析功能十分强大,主要表现在以下方面:1.具有位移、速度、加速度、力和压力等 PSD类型;2.能够考虑 a 阻尼、阻尼、恒定阻尼比和频率相关阻尼比;3.能够定义基础和节点 PSD激励;4.能够考虑多个 PSD激励之间的相关程度:共谱值、二次谱值、空间关系和波传播关系等;5.能够得到位移、应力、应变和力的三种结果数据: 1 位移解, 1 速度解和 1 加速度解;3.利用 ANSYS随机振动分析功能进行疲劳分析的一般原理在工程界,疲劳计算广泛采用名义应力法,即以S-N 曲线为依据进行寿命估算的方法,可以直接得到总寿命。

下面围绕该方法举例说明 ANSYS随机疲劳分析的一般原理。

当应力历程是随机过程时,疲劳计算相对比较复杂。

但已经有许多种分析方法,这里仅介绍一种比较简单的方法,即Steinberg 提出的基于高斯分布和 Miner 线性累计损伤定律的三区间法(应力区间如图 1 所示):应力区间发生的时间68.3% 的时-1~+1间27.1% 的时-2~+2间4.33% 的时-3~+3间99.73%大于 3的应力仅仅发生在0.27%的时间内,假定其不造成任何损伤。

结构振动、跌落、冲击与疲劳寿命计算

结构振动、跌落、冲击与疲劳寿命计算结构振动、跌落、冲击与疲劳寿命计算是评估某个结构在振动、跌落、冲击或疲劳等情况下的耐受性能的过程。

以下是一些常用的计算方法:1. 结构振动计算:结构振动通常要考虑自然频率、震动模式、振幅、加速度等因素。

对于一个简单的较小结构,可以使用经验公式进行估算。

对于以下三种振动,可以使用不同的方法进行计算:- 自由振动:可通过结构的质量、刚度和固有频率进行计算;- 受迫振动:可通过考虑外力的频率和幅度进行计算;- 随机振动:可通过考虑结构响应的功率谱密度和自相关函数进行计算。

2. 结构跌落计算:结构跌落通常要考虑结构的重量、高度、落地方式和材料强度等因素。

简单的跌落计算可以使用以下公式:- E = mgh:其中,E 表示势能;m 表示物体质量;g 表示重力加速度;h 表示物体离地面的高度。

- F = ma:其中,F 表示物体的净力;m 表示物体的质量;a 表示物体的加速度。

3. 结构冲击计算:结构冲击通常指在短时间内产生的高能量载荷,如爆炸或撞击。

冲击的负载可能会导致结构内部的损坏和位移,因此需要考虑结构材料、声速、波速和冲击波形等因素。

常用的冲击计算方法包括:- 应力波计算:通过代表冲击荷载时变特征的冲击波形计算任意截面处的应力波;- 能量计算:通过代表冲击荷载的冲击能量计算结构的响应;- 可靠性计算:通过考虑材料的疲劳寿命和结构的可靠性估算冲击荷载的极限值和耐受程度。

4. 结构疲劳寿命计算:结构疲劳通常指在反复的载荷作用下,材料发生裂纹并逐渐扩展,导致结构失效。

疲劳寿命的计算通常包括以下步骤:- 确定载荷历程:包括以确定的载荷振幅为基础的疲劳载荷谱的生成和合成;- 估算材料的应力-应变关系和疲劳数据:包括材料的拉伸强度、疲劳极限、硬度等;- 使用疲劳损伤累积模型计算疲劳寿命:包括线性失效累积法、线性累计法、差动失效法等方法。

需要注意的是,以上计算方法仅作为常见的计算方法,实际计算需根据情况具体分析。

利用ANSYS随机振动分析功能实现随机疲劳分析

利用ANSYS随机振动分析功能实现随机疲劳分析

ANSYS随机振动分析功能可以获得结构随机振动响应过程的各种统计参数(如:

均值、均方根和平均频率等),根据各种随机疲劳寿命预测理论就可以成功地预测结

构的随机疲劳寿命。

本文介绍了ANSYS随机振动分析功能,以及利用该功能,按照Steinberg提出的基于高斯分布和Miner线性累计损伤定律的三区间法进行ANSYS随机疲劳计算的具体过程。

1.随机疲劳现象普遍存在

在工程应用中,汽车、飞行器、船舶以及其它各种机械或零部件,大多是在随机

载荷作用下工作,当它们承受的应力水平较高,工作达到一定时间后,经常会突然发

生随机疲劳破坏,往往造成灾难性的后果。

因此,预测结构或零部件的随机疲劳寿命

是非常有必要的。

2.ANSYS随机振动分析功能介绍

ANSYS随机振动分析功能十分强大,主要表现在以下方面:

1.具有位移、速度、加速度、力和压力等PSD类型;

2.能够考虑a阻尼、阻尼、恒定阻尼比和频率相关阻尼比;

3.能够定义基础和节点PSD激励;

4.能够考虑多个PSD激励之间的相关程度:共谱值、二次谱值、空间关系和波传

播关系等;

5.能够得到位移、应力、应变和力的三种结果数据: 1位移解,1速度解和

1加速度解;

3.利用ANSYS随机振动分析功能进行疲劳分析的一般原理

在工程界,疲劳计算广泛采用名义应力法,即以S-N曲线为依据进行寿命估算的

方法,可以直接得到总寿命。

下面围绕该方法举例说明ANSYS随机疲劳分析的一般原理。

随机振动疲劳寿命预测方法研究

随机振动疲劳寿命预测方法研究随机振动疲劳寿命预测方法研究随机振动是指在一定时间内,不同时刻上所发生的振动信号之间存在差异性的振动。

由于许多机械结构都会遭受到不可预测的外界环境干扰,这些外界环境干扰的特性通常被抽象为随机振动。

因此,要准确地预测机械结构的寿命,就必须对其受到的随机振动进行有效的分析和预测。

随机振动分析中的疲劳寿命预测是一个重要的研究内容。

疲劳寿命是指机械结构在设计使用条件下,能够耐受的最大的疲劳应力循环次数或者疲劳应力循环时间。

疲劳寿命预测是指根据机械结构的设计参数和受到的振动信号,预测该机械结构的疲劳寿命。

疲劳寿命预测的方法主要包括:静态疲劳预测方法、静动态耦合疲劳预测方法、单峰值疲劳预测方法和随机振动疲劳预测方法。

由于随机振动疲劳预测方法能更好地反映实际环境,因此,随机振动疲劳预测方法也是最常用的疲劳预测方法之一。

随机振动疲劳寿命预测方法主要依赖于随机振动理论,该理论可以将随机振动过程分解为三个独立的过程:功率谱密度函数、相位移动函数和幅度变化函数。

功率谱密度函数描述了振动的能量分布情况;相位移动函数描述了振动的相位变化;而幅度变化函数则描述了振动的幅度变化。

随机振动疲劳寿命预测的基本原理是:将受到的振动信号转换为功率谱密度函数、相位移动函数和幅度变化函数,然后根据疲劳理论,以及功率谱密度函数、相位移动函数和幅度变化函数作为输入参数,计算出机械结构受到的疲劳应力和应变,从而确定其疲劳寿命。

随机振动疲劳寿命预测可以更加准确地反映机械结构实际的疲劳寿命,尤其是在受到非常复杂的随机振动时,其预测结果更为可靠。

然而,随机振动疲劳寿命预测的计算量较大,而且需要准确的功率谱密度函数、相位移动函数和幅度变化函数,因此,随机振动疲劳寿命预测的可靠性取决于这些函数的准确性。

随机振动疲劳寿命预测方法也可以改进,例如采用改进的功率谱密度函数,改进的相位移动函数,改进的幅度变化函数,以及改进的疲劳理论,以期提高疲劳寿命预测的准确性和可靠性。

随机振动疲劳分析流程

随机振动疲劳分析流程Random vibration fatigue analysis is a critical process in engineering design and analysis. It involves predicting the life of a structure subjected to random vibrations, such as those experienced in vehicles, aircraft, and industrial machinery. This type of analysis is essential for ensuring the reliability and durability of components and systems under real-world operating conditions.随机振动疲劳分析是工程设计和分析中的一个关键步骤。

它涉及预测结构在随机振动下的寿命,例如车辆、飞机和工业机械中经历的振动。

这种分析对于确保组件和系统在实际运行条件下的可靠性和耐久性是至关重要的。

One of the main challenges in random vibration fatigue analysis is the uncertainty in the input loads. Unlike deterministic loading, which is well-defined and repeatable, random vibrations have unpredictable characteristics that make it difficult to accurately predict the fatigue life of a structure. This uncertainty requires the use of probabilistic methods and statistical tools to assess the effects of random loading on the structural integrity.随机振动疲劳分析中的主要挑战之一是输入载荷的不确定性。

随机振动疲劳寿命预测方法研究

随机振动疲劳寿命预测方法研究近年来,疲劳分析已成为材料和结构设计中不可分割的一部分。

为了实现可靠性设计,机械结构及其组件的疲劳性能定量描述疲劳的行为就变得尤为重要。

最近,将随机振动与疲劳结合的研究已经受到了很大的关注。

本文讨论了利用随机振动疲劳寿命预测以及其有关技术原理,综述了目前国内外随机振动疲劳寿命预测方法,并结合实际应用分析了随机振动疲劳寿命预测中存在的问题和发展趋势。

一、随机振动疲劳寿命预测技术原理随机振动疲劳寿命预测是基于概率统计理论,以平均数和方差作为动态振动应力和应变的宏观描述,建立了随机振动疲劳的统计模型,研究随机振动作用下材料的疲劳过程。

统计模型一般采用最大似然思想从大量数据中抽取有限数量参数。

由此得到材料疲劳特性曲线,并利用概率统计方法对结构疲劳寿命进行预测。

二、目前随机振动疲劳寿命预测方法目前,随机振动疲劳寿命预测的主要方法有两类:基于静态疲劳极限值的方法和基于试验数据的方法。

前者将短时间的随机振动信号折算成一个等效的静态应力,从而利用已经发展良好的静态疲劳理论进行疲劳寿命预测;后者主要是建立概率模型,以实验数据为基础,拟合疲劳特性曲线,以预测结构在给定随机振动环境下的疲劳寿命。

三、随机振动疲劳寿命预测中存在的问题(1)静态疲劳极限值的方法存在误差,静态应力和动态应力的转换并不完美;(2)实验数据可能存在偏差,正态性分布假设可能存在局限性;(3)实验条件不易控制,获取精准和完整的数据存在挑战;(4)建立统计模型有一定的难度,实验数据的分析和模型的拟合也需要花费大量的时间。

四、发展趋势(1)完善实验获取的数据,尝试使用新一代数据获取设备,更准确地获取实验数据。

(2)开发更加精确的统计模型,利用最新的数据拟合方法,提高模型拟合效果。

(3)建立新的疲劳定量分析理论,进一步深入研究随机振动疲劳行为,以提高疲劳寿命预测精度。

本文介绍了随机振动疲劳寿命预测原理、现有预测方法和存在的问题,提出了未来发展趋势。

70MPa 车载氢系统框架随机振动与疲劳寿命分析

AUTO TIME 43

Copyright©博看网 . All Rights Reserved.

NEW ENERGY AUTOMOBILE | 新能源汽车

表 1 6061-T6 实测材料属性

名称 6061-T6

杨氏模量 (GPa) 68.9

泊松比 0.33

密度 (kg/m3) 2750

图 1 分析模型

简化处理如下: 1)将氢瓶简化为质量点,作用在氢瓶安

装支座上面,简化氢瓶固定带安装结构。 2)忽略非支撑结构,如氢瓶阀等供气零

部件。 3)取消非受力部分的圆角。 单元边长 3-5mm, 网格数量 174760,节

点数量 174947, 划分网格后模型见图 2。

图 2 有限元模型

氢瓶固定板

规定非比例延伸强度 (MPa) 抗拉强度 (MPa)

277

319

图 4 Mode 1=12.15

图 3 6061-T6 铝合金应力应变曲线

400

300

真实应力/MPa

200

100

0

0.00

0.02

0.04

0.06

0.函数(PSD)可用于表示频

域信号表征的随机激励载荷。随机激励下的

关键词:氢系统框架;随机振动;结构优化;疲劳寿命

1 前言

随着国家可持续发展战略目标的提出, 环境友好和低碳排放理念在各个行业的不断 深入,同时最近几年氢能等绿色能源与氢燃 料电池汽车也得到了前所未有的较快发展。 目前国内的燃料电池汽车储氢压力以 35MPa 为主 [1]。如果采用 70MPa 储氢压力可在同等 容积下大幅度提升储氢量和续航里程。对于 布置空间有限的乘用车而言,70MPa 轻质车 载氢系统的应用具有很高的科研价值和广阔 的市场前景。

基于ABAQUS 的机床床身结构随机振动疲劳寿命分析

图1床身结构有限元模型表1床身材料性能参数性能参数材料HT200温度/K293(kg/m3)7330剪切模量/GPa56.6弹性模量/GPa148(a)节点5217在X方向位移PSD (b)节点5217在Y方向位移PSD(c)节点5217在Z方向位移PSD 图2节点5217位移功率谱密度图3 应力均方根应力响应图图4 应力响应功率谱密度疲劳寿命计算第四强度理论Mises 应力认为材料破坏的主要原因是形状改变比达到临界值,主要适用于塑性材料建立失效依据,在频域中计算Mises 应力的方法是找到Mises 应力在施加的激励载荷上的概率分布[8]。

服从高斯分布的三区间法疲劳寿命计算在随机载荷进行疲劳寿命分析时,比较常用且有效的计算方法是在外载荷均值为0时,Steinberg 提出的应力服从高斯分布的三区间法,将Mises 应力划分为3个阶段,其区间的划分方法如表4所示。

表4 三区间法的应力分布应力区间发生时间-1σ~1σ总时间的68.27%-2σ~-1σ,1σ~2σ总时间的27.10%-3σ~-2σ,2σ~3σ总时间的4.33%在ABAQUS 后处理中获得的Rmises 应力为1σ应力,Miner 线性累积损伤理论及随机振动的高斯分布的三区间法得:σσσσσσ332211N nN n N n D ++=(式(7)中,n 1σ(0.683V 0+×T )为等于或低于1σ水平的实际循环次数,n 2σ(0.271V 0+T )为等于或低于2σ水平的实际循环次数,n 3σ(0.0433V 0+×T )为等于或低于3σ水平的实际循环次数。

T 为疲劳寿命,振动频率取第一阶固有频率为平均频率,V 0+=608.3Hz 。

由图4和图5可知,其随机振动载1σ最大的等效Mises 应力为36.88MPa 。

在进行疲劳图5 米塞斯均方根应力云图图6 米塞斯均方根应力响应曲线该随机响应分析过程采用的加速度载荷是一种统计理论意义上的定性分析,在此过程中的输入、输出数据都只代表在一定概率下发生这种情况的可能性[9]。

随机振动疲劳分析

1 随机耐久性分析流程⏹本文内容如下图所示:⏹随机疲劳分析的常规工作流程步骤 1.使用NX Nastran SOL 103 响应动力学计算正则模态和约束模态。

步骤 2.创建响应动力学解算过程。

设置随机事件和激励PSD。

步骤 3.创建耐久性解算过程。

设置和求解随机耐久性事件。

1.1 响应动力学1.1.1 定义体材料属性⏹完成网格划分后,通过更多》指派材料定义材料属性。

⏹耐久性材料属性介绍⏹耐久性材料属性指标:疲劳强度系数与疲劳强度指数。

⏹也可以自定义S-N曲线。

⏹自定义各向同性材料S-N 曲线介绍⏹要将用户定义的S-N 曲线指定为用于计算耐久性结果的疲劳寿命准则,请执行以下步骤:步骤 1.定义材料的S-N 曲线。

步骤 2.定义应力寿命准则。

步骤 3.使用静态事件或瞬态事件中的疲劳耐久性对象并求解耐久性事件。

自定义材料的S-N 曲线通过【更改显示部件】,可以在Fem窗口(定义材料属性)与sim窗口切换。

在指派材料时,单击自定义材料:应力-寿命数据下拉框选择【场】⏹选择【表构造器】⏹在表格场输入S-N曲线⏹依次输入S-N曲线数据⏹完成FEM网格及材料属性定义后,创建SOL103 响应动力学分析,⏹选择SOL103响应动力学⏹主页》约束类型》用户定义约束⏹释放X方向自由度⏹⏹主页》约束类型》强制运动位置完成约束定义,如下图所示:右键Solution 1》求解⏹重命名Solution 1为Solution 103_RS1.1.5 查看正则模态及约束模态⏹正则模态及约束模态下图所示:1.2 随机振动分析1.2.1 创建随机振动事件⏹右键单击Response Dynamic>新建事件⏹类型下拉框选择【随机】,命名为Event_VS1.2.2 添加激励⏹在Event_VS下,右键单击Excitation,新建激励》平移节点⏹选择载荷激励点⏹单击向下箭头》f(x)函数管理器,选择功率谱密度函数⏹ 自定义功率谱密度介绍 ⏹ 或者单击,新建功率谱密度。

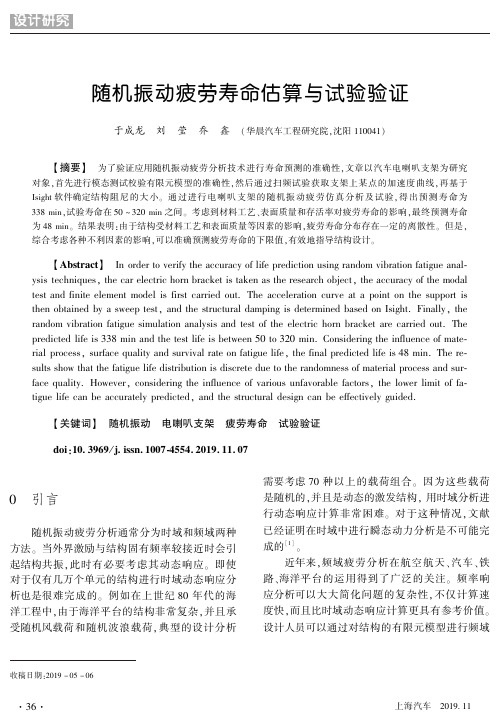

随机振动疲劳寿命估算与试验验证

以某车电喇叭支架为研究对象ꎬ分析支架在垂向

标准正常大小载荷作用下的疲劳寿命ꎬ并通过振

动疲劳试验校验预测方法的准确性ꎮ 研究对象及

载荷如图 1 所示ꎮ

的公式为

D = D i =

ni

Ni

(1)

式中:n i 为应力水平 S i 的循环次数ꎻN i 为结构在

响应分析得到结构的应力与波高的传递函数ꎬ这

样就可以把传递函数乘上波高的功率谱密度函数

得到应力的功率谱密度函数ꎬ从计算结果不仅可以

判断发生疲劳破坏的位置ꎬ还可以知道是由哪阶模

态引起该部位的疲劳损伤ꎬ进而提出改进方案ꎮ

汽车电子产品在产品验证阶段通过试验对可

靠性进行评估的手段比较单一ꎬ不能在早期发现

产品设计问题ꎮ 采用频域的有限元疲劳分析技术

(3)

式中:E( P) 为随机信号峰值频率的期望值ꎻT 为随

机响应作用时间ꎻP( S i ) 为应力幅值 S i 的概率密度

函数ꎮ 功率谱密度函数是稳态随机过程的频域表

述ꎬ它提供了有关随机载荷的大量统计学信息ꎬ使

用正常大小的谱矩可以得到计算疲劳分析所需要

的所有信息ꎮ 第 n 阶谱矩定义为

M n = f n G( f) δf

rial processꎬ surface quality and survival rate on fatigue lifeꎬ the final predicted life is 48 min. The re ̄

sults show that the fatigue life distribution is discrete due to the randomness of material process and sur ̄

基于非线性累积损伤的随机振动疲劳寿命分析

王虎王轲赵丽茹

%南 京 航 空 航 天 大 学 振 动 工 程 研 究 所 南 京 "$&%%&>&

摘要预测承受随机载荷结构件的疲劳寿命是一个复杂的问题"应用 30+4*线性 损 伤 准 则 经 常 会 得 出 偏 于 冒 险 的 寿命预测'非线性累积损伤理论考虑了加载顺序对疲劳寿命的影响"精度更高"但 计 算 繁 琐"且 未 能 用 于 频 域 寿 命 计算'文中给出了一种基于非线性累积损伤的随机振动疲劳寿命分析方法"该方 法 将 频 域 疲 劳 寿 命 的 预 估 结 果 平 分为若干段"考虑顺序效应对每一段结果进行修正并叠加"得到修正的振动疲劳 寿 命 结 果"通 过 简 单 试 验 件 试 验 验 证了该方法的准确性"对于某加筋板结构在动力学准确建模!多轴应力等效的基 础 上 进 行 寿 命 估 算"结 果 证 明 了 方 法的有效性和工程可用性'

大 "与 实 际 情 况 更 为 吻 合 "其 中 具 有 代 表 性 的 就 是 损

伤曲线法 ' )N*

结构损伤可以用瞬时裂纹长度与最终裂纹长度

的比值来表 示' 引 用 3,+5(+ 和 D,-.(*G)#*在 &N"&

年提出的裂纹扩展方程

预测结构疲劳寿命的方法主要有频域法和时域 法两种"基 于 功 率 谱 密 度 %E(F4*5E4=2*,-G4+502H" 简称 IJ8&的 频 域 法 凭 借 方 法 简 便!计 算 量 小 的 特 点得到了广泛的应用'使用频域法预估结构疲劳寿 命"当前采用较 多 的 有 K4+G,2窄 带 分 析 法 和 80*-0A 宽带分析法 ' )$* 这两种方法都是基于 30+4*线性损 伤理论"这一理论 虽 然 形 式 简 单!运 用 方 便"但 未 考 虑载荷作用次 序 对 累 计 损 伤 的 影 响)!*"计 算 得 到 的 寿命预估结果 往 往 偏 于 危 险' 为 此"研 究 者 们 提 出 了修 正 30+4*理 论 和 )?* 双 线 性 理 论)#*"但 结 果 仍 不 理想'直到非 线 性 疲 劳 累 积 损 伤 理 论 发 展 起 来 " )>* 才 能 较 好 地 描 述 疲 劳 累 积 损 伤 特 性 "其 不 足 之 处 是 模 型较复杂"理 论 性 很 强"因 而 难 以 应 用 于 寿 命 估 算' 笔 者 基 于 损 伤 曲 线 法 提 出 了 一 种 频 域 修 正 方 法 "考 虑 了 加 载 顺 序 对 疲 劳 寿 命 的 影 响 "一 方 面 能 够 更 准 确 预 估 谱 激 励 下 结 构 的 疲 劳 寿 命"另 一 方 面 易 于 工 程 应 用"为结构抗振动疲劳设计提供新的技术支撑'