立式加工中心主轴部件设计说明

立式加工中心说明书

目录1 概述 (3)1.1 零件技术要求 (3)1.2 总体方案设计 (3)2 设计计算 (3)2.1主切削力及其切削分力计算 (3)2.2 导轨摩擦力计算 (4)2.3 计算滚珠丝杠螺母副的轴向负载力 (4)2.4 滚珠丝杠的动载荷计算与直径估算 (4)3 工作台部件的装配图设计 (9)4 滚珠丝杠螺母副的承载能力校验 (9)4.1 滚珠丝杠螺母副临界转速压缩载荷的校验 (9)4.2 滚珠丝杠螺母副临界转速n的校验 (10)c4.3滚珠丝杠螺母副额定寿命的校验 (10)5 计算机械传动系统的刚度 (10)5.1 机械传动系统的刚度计算 (10)5.2 滚珠丝杠螺母副的扭转刚度计算 (12)6 驱动电动机的选型与计算 (12)6.1 计算折算到电动机轴上的负载惯量 (12)6.2 计算折算到电动机上的负载力矩 (13)6.3 计算坐标轴折算到电动机轴上的各种所需的力矩 (13)6.4选择驱动电动机的型号 (14)7 机械传动系统的动态分析 (15)7.1 计算丝杠-工作台纵向振动系统的最低固有频率 (15)7.2 计算扭转振动系统的最低固有频率 (15)8 机械传动系统的误差计算与分析 (16)8.1 计算机械传动系统的反向死区 (16)8.2 计算机械传动系统由综合拉压刚度变化引起的定位误差 (16)8.3 计算滚珠丝杠因扭转变形产生的误差 (16)9 确定滚珠丝杠螺母副的精度等级和规格型号 (16)9.1 确定滚珠丝杠螺母副的精度等级 (17)9.2 确定滚珠丝杠螺母副的规格型号 (17)课程设计总结 (18)参考文献 (19)1. 概述1.1 零件技术要求工作台、工件和夹具的总质量m=833kg,其中,工作台的最大行程Lp=650mm;工作台快速移动速度15000mm/min;工作台采用贴塑导轨,导轨的动、静摩擦系数为0.15 ,0.2,工作台的定位精度为0.04mm,重复定位精度为0.02mm;机床的工作寿命为20000h(即工作时间为10年)。

立式加工中心工作台X轴Y轴进给传动系统设计说明书000

一、概述1.1数控机床进给传动系统的特点数控机床的进给运动是数字控制的直接对象,不论是点位控制还是轮廓控制,工件的最后坐标精度和轮廓精度都受到进给运动的传动精度、灵敏度和稳定性影响。

为此,数控机床的进给系统一般具有以下特点。

1)摩擦阻力小为了提高数控机床进给系统的快速响应性能和运动精度,必须减小运动件数间的摩擦阻力和动、静摩擦力之差。

为满足上述要求,在数控机床进给系统中,普遍采用滚珠丝杠螺母副、静压丝杠螺母副;滚动导轨、静压导轨和塑料导轨。

与此同时,各运动部件还考虑有适当的阻尼,以保证系统的稳定性。

2)传动精度和刚度高进给传动系统的传动精度和刚度,从机械结构方面考虑主要取决于传动间隙和丝杠螺母副、蜗轮蜗杆副及其支撑结构的精度和刚度。

传动间隙主要来自传动齿轮副、蜗轮副、丝杠螺母副及及其支撑部件之间,因此进给传动系统广泛采取施加预紧力或其他消除间隙措施。

缩短传动链和在传动链中设置减速装置。

加大丝杠直径以及对丝杠螺母副、支承部件、丝杠本身施加预紧力是提高传动刚度的有效措施。

3)运动部件惯量小运动部件的惯量对伺服机构的启动和制动特性有影响,尤其是处于高速运转的零部件。

因此,在满足部件强度和刚度的前提下,尽可能减小运动部件的质量、减小旋转零件的直径和质量。

以降低其惯量。

1.2设计内容及要求1.2.1设计立式加工中心工作台(X 轴、Y 轴)进给传动系统 1)工作台、工件和夹具总质量m=1200kg (所受重力N=12000N )选取工作台质量0m 800kg =(所受重力0N 8000N =)工作台最大行程600P L mm = 2) 工作台快速进给速度Vmax 2000mm /min =3)工作台采用滚动直线导轨,导轨的动、静摩擦系数均为0u 0.1=工作台定位精度20m μ,重复定位精度为8m μ,机床寿命为20000h (10年) 4) 机床主轴伺服电动机,额定功率 6.5E P kW =5)机床采用断面铣刀进行强力切削,铣刀直径125D mm =,主轴转速272/min n r =,切削状况如表所示表1 立式加工中心切削情况1.2.3 总体设计方案1)工作台工作面尺寸确定,=4001200mm mm ⨯⨯长宽 2)工作台导轨采用滚动直线导轨 3)对滚球丝杠螺母副进行预紧 4)采用伺服电动机驱动5)采用锥环套筒联轴器将伺服电动机的二、设计计算2.1主切削力及其切削分力计算 1)计算主切削力Z F主轴具有最大扭矩并且能传递主电动机全部功率,此时切削速度为33.1412510272/ 1.78/6060Dnv m s m s π-⨯⨯⨯===取机械效率0.8m η=,则由[1]中式(2-6)得3330.8 6.51010 2.92101.78m Ez P F N N vη⨯=⨯=⨯=⨯ 2)计算各切削分力 由[1]表(2-1)得纵向切削力310.4 1.1710z F F N ==⨯ 横向切削力30.95 2.7710c z F F N ==⨯ 垂向切削力30.55 1.6110v z F F N ==⨯ 2.2导轨摩擦力计算1)由[1]式(2-8a )计算切削状态下的导轨摩擦力F μ,此时导轨摩擦系数0.01μ=。

MV90立式加工中心的设计标准说明

MV90立式加工中心的设计标准说明

MV90立式加工中心是指主轴轴线与工作台垂直设置的加工中心,作

为一种用于加工金属钣金、模具和壳体零件的机器,它主要适用于

加工板类、盘类、模具及小型壳体类简单零件的钻、铣、镗等各种

加工过程,其价格相对较高,加工成本远高于传统的手工机床。

因

此能大大削减单个产品的加工时间。

我们来看看立式加工中

心的一些设计标准:

1.好的静态刚度

对于加工中心来说,其部件如床身、工作台、主轴箱、导轨

等的结构刚度。

与机床的精度亲密相关,因此这些因素要求机床具

有较高的静刚度。

2.较少的热变形

机床进行切削加工时会产生热量,对机床产生不利影响,导

致机床各部分产生不同程度的热变形,影响加工产品的精度。

然而,如何削减减缓热量对加工产品精度的影响是一个须考虑的问题。

3.运动部件之间的摩擦小,传动系统的间隙被消退

机床工作台的移动量以脉冲当量为小单位,在进行对刀或其

他慢速操作时,工作台需要对数控系统发出的指令做出精确

的响应,这些指令与移动部件的摩擦有关。

4.使用寿命长,精度保持性好

对于加工中心,润滑系统是机床使用寿命的保证。

因此,在

选择导轨、主轴部件、螺杆等时,应选择耐磨材料。

使加工中心能

长时间保持良好的精度。

5.人性化设计

为了节约装夹和换刀时间,加工中心通常采纳多刀架和自动换刀装置,以便通过一次装夹解决更多问题。

因此,在装夹和换刀过程中,尽可能削减人工干预,使人机交互界面更加清楚。

立式加工中心主轴设计论证报告

机电工程学院毕业设计方案论证报告设计题目: VMC4032加工中心立柱主轴设计学生姓名:王毅可学号: 200848050315专业班级:机制F0802指导教师:朱红瑜2012 年03月14日目次1、任务书分析 (1)2、课题关键问题及难点 (2)2.1 主传动系统组成 (2)2.2 主轴部件的要求 (3)2.3 支撑件设计 (4)2.4 导轨设计 (5)2.5 进给传动系设计 (5)3、方案论证 (6)3.1 主轴电动机 (6)3.2 传动方案 (6)3.3 自动夹紧 (9)3.4 主轴准停装置 (10)3.5 切屑清除 (11)3.6 加工中心的支撑系统设计 (12)3.7、进给传动系设计 (14)4、本设计方案选择 (16)5、进度安排 (17)参考文献 (18)VMC4032加工中心立柱主轴设计论证报告1、任务书分析本设计任务书主要要求是完成V400性柔性制造单元主轴主轴箱部分方案选择,结构设计及零件设计,同时对于主轴支撑系统如立柱,Z方向进给系统如导给定的条件和要求,主要参数要求如下:主轴伺服电机功率7.5/11KW,主轴转速0~6000r/min,自动无级变速,主轴内锥孔采用BT40#,具有定向停止功能,立柱、主轴箱具有较好的刚度,与床身联接尺寸协调。

通过这次毕业设计对于机械的设计方案有一定的了解对于已经学习的课程做一个总结,学会整合所学习的知识,能够灵活运用。

同时使自己检索文献的能力也有所提高,培养自己的自学能力独立解决问题的能力。

对于三维软件的练习也是本次设计中所应当注意到的方面。

2、课题关键问题及难点主轴组件是加工中心的关键部件,包括主轴,主轴轴承及安装在主轴上的传动件,密封件等。

对于加工中心,为了实现刀具在主轴上的自动装卸与夹持,还必须具有刀具自动加紧装置,主轴定向装置和主轴锥孔清理装置等结构。

对于加工中心的进给系统及加工中心的丝杠导轨系统的精度设计,立式主轴的准停机构。

立柱的刚度等都要做详细的论证。

立式加工中心主轴组件的结构设计开题报告

立式加工中心主轴组件的结构设计开题报告立式加工中心主轴组件的结构设计立式加工中心主轴组件的结构设计1 综述1.1 本课题研究的目的和意义装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,数控技术及装备是发展高新技术产业和尖端工业(如:信息技术及其产业,生物技术及其产业,航空、航天等国防工业产业)的使能技术和最基本的装备。

制造技术和装备就是人类生产活动的最基本的生产资料,而数控技术又是当今先进制造技术和装备最核心的技术。

当今世界各国制造业广泛采用数控技术,以提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力。

此外世界上各工业发达国家还将数控技术及数控装备列为国家的战略物资,不仅采取重大措施来发展自己的数控技术及其产业,而且在“高精尖”数控关键技术和装备方面对我国实行封锁和限制政策。

总之,大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展、提高综合国力和国家地位的重要途径。

加工中心是典型的集高新技术于一体的机械加工设备,它的发展代表了一个国家设计、制造的水平,因此在国内外企业界都受到了高度重视。

本课题的目的是进行立式加工中心主轴组件的结构设计,主轴组件作为加工中心的执行元件,它带动刀具进行切削加工、传递运动、动力及承受切1立式加工中心主轴组件的结构设计削力等,并需满足相关的技术指标要求。

1.2 本课题拟解决的关键问题各类机床对其主轴组件的要求,主要是精度问题,就是要保证机床在一定的载荷与转速下,主轴能带动工件或刀具精确地、稳定地绕其轴心旋转,并长期地保持这一性能。

主轴组件的设计和制造,都是围绕着解决这个基本问题出发的。

为了达到相应的精度要求,通常,主轴组件应符合以下几点设计要求:1) 旋转精度指机床在空载低速旋转时,主轴前端安装工件或刀具部位的径向和轴向跳动值满足要求。

目的是保证加工零件的几何精度和表面粗糙度。

2) 刚度指主轴组件在外力的作用下,仍能保持一定工作精度的能力。

JCS-018立式加工中心主轴箱及进给系统设计

摘要:本次设计通过对现有加工中心的分析研究,提出一种新的设计方案,其自动化程度更高,结构也相对比较简单.这一点在论文会得以体现.本方案中,主轴箱采用交流调速电机实现无级变速,在X、Y、Z三个方向上的进给运动均采用滚珠丝杠,而动力则由步进电动机通过调隙齿轮来传递,并且采用单片机进行数字控制.控制系统采用MCS-51系列单片机,通过扩展程序存储器、数据存储器和I/O 接口实现硬件电路的设计.论文中也对软件系统的设计做出了相关说明.关键词:交流调速电机滚珠丝杠步进电机单片机系统扩展Abstract: This design tries a new method after the analyze and research of the exited machining center with the higher automatization degrees and the simpler configuration,which will be explained in the paper. In the method, AC adjustable-speed motor is used for the realization of the level shift in variable speed,and in the motion of, we all adopt ball bearing thread haulm for the X、Y、Z direction,The power of which is step by step electromotor transferred by gear that used for adjusting gaps.And more,we used singlechip for numerical control.The control system introduces MCS-51 series singlechip,and the realization of hardware circuit was accomplished by enlarging program memorizer、data memorizer and I/O meet meatus.Also,the paper explained the design for software system. Keywords: AC adjustable-speed motor、ball bearing thread haulm、the step by step electromotor、the enlarge for SCM system目录前言 (1)1、机床总体方案设计 (1)1.1 机床总体尺寸参数的选定 (1)1.2 机床主要部件及运动方式的选定 (2)1.3 机床总体布局的确定 (3)2、主传动的设计计算 (8)2.1 电机的选择 (8)2.2 齿轮传动的设计计算 (9)2.3 轴的设计计算 (13)2.4 离合器的选用 (21)3、进给系统的设计计算 (22)3.1 概述 (22)3.2 设计计算 (22)3.3 工作台部件的装配图设计 (29)3.4 滚珠丝杠螺母副的承载能力的校验 (30)3.5 计算机械传动系统的刚度 (31)3.6 驱动电动机的选型与计算 (33)3.7 机械传动系统的动态分析 (36)3.8 机械传动系统的误差计算与分析 (37)3.9 确定滚珠丝杠螺母副的精度等级和规格型号 (38)3.10 滚珠丝杆副的预紧方式 (38)3.11 齿轮传动消隙 (39)4、控制系统的设计 (39)4.1 控制系统总体方案的拟订 (39)4.2 总控制系统硬件电路设计 (39)参考文献 (56)谢辞 (57)科技译文 (58)前言加工中心集计算机技术、电子技术、自动化控制、传感测量、机械制造、网络通信技术于一体,是典型的机电一体化产品,它的发展和运用,开创了制造业的新时代,改变了制造业的生产方式、产业结构、管理方式,使世界制造业的格局发生了巨大变化。

立式数控铣床主轴部件设计

机械设计课程设计说明书题目:XKFA714数控仿形铣床主轴箱指导老师:艾尔肯学生姓名:许成锋学号:20102001061所属院系:机械工程学院专业:机械工程及自动化班级:机械10-1班完成日期:2014年3月27号新疆大学机械工程学院2014年 3月目录第一章数控铣床的介绍 (4)1.1 数控铣床的主要功能 (4)1.2 数控铣床的主要特点 (5)第二章总体设计方案 (7)第三章电机的选择 (8)3.1 确定主轴传动功率 (8)3.2 电机的选择 (9)3.3 主轴的变速过程 (9)第四章轴类零件的设计 (10)4.1 轴的设计概述 (10)4.2 主轴主要结构参数的确定 (10)4.3 轴的结构设计 (13)4.4 主轴刚度的计算 (15)第五章齿轮传动设计与计算 (17)5.1主要参数的选择 (17)5.2 齿轮的设计与计算 (17)第六章轴承的设计与计算 (20)6.1 轴承当量动载荷的计算 (20)6.2 验算两轴承的寿命 (22)第七章圆弧齿同步带的设计 (22)7.1 确定圆弧齿同步带的基本参数 (22)7.2 确定带的中心距 (23)7.3 选择带的类型 (24)第八章碟形弹簧的设计 (25)8.1 碟形弹簧的结构尺寸 (25)8.2 弹簧的许用应力和疲劳极限 (26)8.3 碟形弹簧的设计与计算 (27)8.4 碟形弹簧的校核 (28)第九章拉杆的设计 (30)9.1 确定拉杆的直径 (30)9.2 确定拉杆的长度 (30)第十章拉抓和打刀缸的选择 (31)10.1 拉抓的选择 (31)10.2 打刀缸的选择 (31)小结 (32)参考文献 (33)[摘要]本文根据公司生产加工需要改装一台铣床, 主要用于铣削平面和钻孔,对主轴部件进行重新设计,但仍要用原来的主轴箱,要求主轴的转速范围为40r/min—4000r/min,查机械设计手册确定典型的切削工艺可以求得主轴的切削功率为4.3KW,根据切削功率p c与主运动传动链的总效率η确定机床传动的功率P=5.4 KW,然后,根据机床传递的功率P来选择电机的类型。

立式加工中心主轴组件的结构设计

毕业设计(毕业论文)任务书学院专业班级学号学生指导教师题目立式加工中心主轴组件的结构设计任务规定进行日期自20** 年2月20 日起,至20** 年6月23日止一、题目来源、目的、意义题目来源:本课题来源于同济现代制造技术研究所,是立式加工中心机床设计项目下的子课题之一。

目的:课题的目的是设计立式加工中心的主轴组件结构,主轴组件作为执行件,确保带动刀具进行切削加工、传递运动、动力及承受切削力等,并满足相关的技术指标要求。

意义:主轴组件作为机床的一个重要组件,要带动刀具直接参与表面成形运动,其工作性能对机床的加工质量及生产率有直接影响。

二、主要工作内容(1)熟悉现有的各种主轴组件的要求和特点;(2)完成主轴组件的设计总图;(3)设计分析计算工作;(4)主轴等主要零件的零件图绘制;(5)主轴组件各部分的综合分析。

三、主要技术指标(或主要论点)立式加工中心的特点是结构简单,占地面积小。

总体结构方案的结构形式为固定立柱式,即主轴箱吊挂在立柱的一侧,作Z方向的上下移动。

主轴孔锥度:7:24;主轴孔直径:54mm;主轴箱行程(Z轴):470mm;主轴转速范围:30~3000r/mm;快速移动速度(Z轴):10m/min;进给速度(Z轴):1~400mm/min。

四、进度计划第1周~第3周:查阅资料,翻译要求字数的英文资料,调研目前市场上数控机床的主轴组件几种主要的结构形式,并进行方案论证,写出开题报告。

第4周~第6周:通过查阅资料和参考一些机床的结构,进行主轴组件的结构设计。

第7周~第9周:结构分析与验算,满足技术性能指标和使用要求。

第10周~第14周:计算机绘制结构设计图纸,包括总图和一些零件图。

第15周~第16周:编写毕业设计说明书。

第17周~第18周:评审、准备答辩。

五、主要参考资料(外文资料至少一篇)1、谢红.数控机床机器人机械系统设计指导[M].上海:同济大学出版社,2004.2、韩鸿鸾.数控机床的机械结构与维修[M].山东:山东科学技术出版社,2005.3、罗学科,等.数控原理与数控机床[M].北京:化学工业学出版社,2004.4、周宏甫.数控技术[M].广州:华南理工大学出版社,2005.5、陈蔚芳,等.机床数控技术及应用[M].北京:科学出版社,2005.6、王仁诚.加工中心主轴系统的设计[J] .钻镗床,2000,(1):43 47.7、Purdum.T.. Machine tools re-discover gravity[J]. Industry Week, 2004, 253(12): 93-96.8、李佳.数控机床及应用[M].北京:清华大学出版社,2001.9、娄锐.数控应用关键技术[M].北京:电子工业出版社,2005.10、吴祖育等.数控机床[M].上海:上海科学技术出版社,2000.六、系审批意见系主任(签名):七、院领导审核意见院领导(签名):八、学生实际完成日期九、同组设计(论文)者目录摘要 (1)ABSTRACT (2)0 引言 (4)1 概述 (5)1.1 加工中心的发展状况 (5)1.1.1 加工中心的国内外发展 (5)1.1.2 主轴部件的研究进展 (6)1.2 课题的目的及内容 (7)1.3 课题拟解决的关键问题 (8)1.4 解决上述问题的策略 (9)2 方案拟定 (10)2.1 加工中心主轴组件的组成 (10)2.2 机械系统方案的确定 (10)2.2.1 主轴传动机构 (10)2.2.2 主轴进给机构 (12)2.2.3 主轴准停机构 (13)2.2.4 刀具自动夹紧机构 (15)2.2.5 切屑清除机构 (17)2.3 伺服驱动系统方案的确定 (18)2.4 加工中心主轴组件总体设计方案的确定 (19)3 主轴组件的主运动部件 (22)3.1 主轴电动机的选用 (22)3.1.1 主电机功率估算 (22)3.1.2 主电机选型 (23)3.2 主轴 (23)3.2.1 主轴的结构设计 (23)3.2.2 主轴受力分析 (27)3.2.3 主轴的强度校核 (32)3.2.4 主轴的刚度校核 (33)3.3 主轴组件的支承 (34)3.3.1 主轴轴承的类型 (34)3.3.2 主轴轴承的配置 (37)3.3.3 主轴轴承的预紧 (38)3.3.4 主轴支承方案的确定 (41)3.3.5 轴承的配合 (41)3.3.6 主轴轴承设计计算 (42)3.4 同步带的设计计算 (44)3.5 主轴组件的润滑与密封 (48)3.5.1 主轴组件的润滑 (48)3.5.2 主轴组件的密封 (49)3.5.3 本课题的润滑与密封方案的确定 (51)3.6 键的设计计算 (52)3.6.1 主轴上的键 (52)3.6.2 主电机上的键 (53)3.7 液压缸的设计计算 (54)4 主轴组件的进给运动部件 (55)4.1 进给电动机的选用 (55)4.1.1 进给电动机功率的估算 (55)4.1.2 进给电动机的选用 (56)4.2 联轴器的设计计算 (57)4.3 垂直方向伺服进给系统的设计计算 (57)4.3.1 切削力估算 (57)4.3.2 滚珠丝杠副的设计计算 (58)5 结论 (65)小结 (68)参考文献 (70)摘要加工中心由于备有刀库并能自动更换刀具,使得工件在一次装夹中可以完成多工序的加工。

XH716立式加工中心总体设计及主轴系统设计

XH716立式加工中心总体设计及主轴系统设计机械设计制造及其自动化摘要加工中心是典型的集高技术于一体的机械加工设备,它大大提高了劳动生产率,降低了劳动成本,改善了工人的工作环境,降低了工人的劳动强度。

本文经过对不同运动方案和各部件的设计方案的定性分析比较确定该立式加工中心的进给传动方案为:采用固定倒T型床身,电动机轴通过安装座安装在立柱导轨的滑座上,立柱导轨采用滚动直线导轨,可以实现Z方向的进给运动。

由X、Y向精密数控装置分别控制工作台和立柱完成X, Y两个方向的进给运动;X, Y, Z三个方向的进给运动均滚珠丝杠,并由交流伺服电机驱动。

导轨、滚珠丝杠采用多种润滑方式。

关键词:立式加工中心;伺服电机;精度;主轴箱;进给运动。

AbstractMachining center is a typical set of high-tech machining equipment in one, its greatly increased the labor productivity, reduce labor costs, improved working environment and reduce the labor of workers strength. This movement through the different programs and the design of various components of qualitative analysis and comparison of vertical machining centers to determine the progress of education to drive the program are: fixed inverted T-type bed, spindle seat installed by installing the sliding seat rail bed , use linear rolling guide rail bed can be achieved to the movement into the Z direction. By X, Y, precision CNC device to control the feed motion of the table and column X, Y two directions; X, Y, Z three directions of movement are ball screw feed, driven by AC servo motor. Guides, ball screws using a variety of lubrication.Key words: Vertical machining center; Servo motor; Accuracy;spindle box;Feed motion。

KIWA立式加工中心 KCW-10V 技术说明书

KIWA立式加工中心KCW-10V技术说明书株式会社 纪和机械目 录一、 机床外观照片二、 KCW-10V机床主要特点三、 机规格表四、 机床标准配件五、 数控系统标准配置六、 技术培训七、 安裝、调试、验收八、 售后服务一、机床外观照片二、机床主要特点:KIWA KCW-10V结构图1. KCW-10床身、主轴等关键部件均采用米汉纳(密烘)铸件。

铸件结构采用一体成型技术,箱体结构,加工上采用日本原装大型五面体加工机,一次装夹加工完成,机床具有高刚性、高强度,几何形体精度极佳。

并能保证机床长期的稳定性和高精度。

2. 立柱宽度达到1100mm,完全可以承受重切削。

完全一体铸造的床身能提供立柱,主轴及工作台最大的承载。

3. 独特的换刀机构及大容量的刀库机构,可存放24把刀,并采用最新的凸轮式换刀系统,刀库管理采用随意记忆式,使得刀具交换迅速,安全可靠。

4. 主轴采用精密高速轴承,除轴承内部采用特殊油脂润滑以外,有特殊的油气装置,主轴能在高速、长时间运转下保持高精度。

5. 主轴及三轴马达采用大马力的FANUC伺服马达,扭力输出大,加大刚性。

6. X、Y、Z 三轴滑轨均为高刚性的线性导轨,Y轴更使用宽度为45mm的线轨,提升刚性。

另外Z轴采用世界先进的滚柱型线轨技术,确保机床在重切下也能达到高精度及高寿命。

7. 电气箱使用热交换器,能较好隔绝灰尘,降低箱内温度。

8. KCW-10V具有全密闭切削防护罩,并考虑多项安全保护措施,如电控柜安全装置,安全操作门,操作门之特殊强化设计,两侧门滑轨开门设计能确保机械与人员之安全,符合ISO9000之标准。

9. 采用先进的无配重块设计,便机床在高速循环加工时更加平稳,提升加工精度及效率。

为确保整机质量,主要外购零件均采用世界名牌厂家产品: 控制器: 日本FANUC气压单元: 日本SMC轴承:日本NSK及NACHI主轴单元:日本KOYO线性滑轨:德国STAR滚珠螺杆:台湾 PMI电气元件:日本欧姆龙、富士等中央润滑系统:日本LUBE液压系统:日本YUKEN三、机械规格表机 型 KCW-10V X轴 行程 mm 1,000Y轴 行程 mm 550Z轴 行程 mm 510主轴中心到立柱距离 mm 585主轴鼻端到工作台距离 mm 140 - 650行程地面到台面距离 mm 935工作台尺寸 mm 1,100×550最大承载 kg 800工作台面形状 5个间距100mm的T型槽主轴转速 min-1 10000rpm (直联式)主轴扭距 Nm 95.5 (30 分钟)主轴锥度 ISO 7/24 Taper NT #40 主轴主轴中心出水 Mpa {1.5/4.0/7.0} 选项快移进给 (X/Y/Z) mm/min.X/Y: 32,000 Z: 24,000 进给切屑进给 (X/Y/Z) mm/min. 1 ~ 10,000mm/min刀柄形式 MAS BT40/CAT40拉钉类型 JIS刀具数量 24 把最大刀具直径 (相邻满刀 /空刀)mm φ100 / φ115最大刀具长度 mm 350最大刀具重量 kg 8刀库换刀时间 Tool to tool / Chipto chipsec. 2.3 / 5.0主轴马达功率 (cont. / 30 min.) kW 11 / 15马达进给马达功率 (X/Y/Z) kW 2.5/2.5/2.5电源电压 V 200-220电源供应 KVA 30空气压力 Mpa 0.5动力源空气流量 liters/min.300-320冷却水箱容量 liters 250容量润滑油箱容量 liters 1.8占地面积 mm 2,900 × 2,350机床高度 mm 2,970尺寸机床重量 kg 7500四、机床标准配件1. 主机标准配件1) 主轴转速 10,000rpm.(直联式)2) 主轴吹气装置3) 主轴马达 11KW/15KW4) 切削液单元5) 标准色6) 单色操作指示灯7) 荧光工作灯8) 中央润滑系统9) 三轴滑轨保护装置10) 全密闭式电气箱及热交换器11) 地基螺丝,垫块及工具箱12) 手动松刀装置13) 刚性攻牙14) 机械电气说明书15) 外持手摇脉冲发生器16) 30KVA 变压器2. 技术文件序号 内容 数量1 机床操作说明书(KIWA) 壹套2 FANUC系统操作说明书 壹套3 FANUC 系统维修说明书 壹套4 FANUC 系统参数说明书 壹套5 机床零件图(KIWA) 壹套6 电器原理图 壹套7 机床精度检查表(KIWA) 壹套8 机床参数软盘 (KIWA) 壹份3. KCW-10V 易损件清单序号 名称 品牌 供货商1 O-ring O型圈 NOK 纪和2 Solenoid Valve 电磁阀 SMC 纪和3 Air Seal Regulator 空气过滤器 SMC 纪和4 Ball Bearing 轴承 NSK 纪和五、数控系统说明 FANUC Oi-MC A包操作功能项目 规格自动运行(存储器)DNC运行 需要阅读机和穿孔接口 利用存储卡运行DNC运行 需要PCMCIA卡连接器MDI运行调度功能程序号检索顺序号检索顺序号比较与停止程序重新启动手动中断和恢复刚性攻丝回退缓冲寄存器空运行单程序段JOG进给手动返回参考点无档块设定参考点位置用机械撞块设定参考点位置磁力开关方式参考点设定参考点偏移手轮进给 MC,PC:最大3个,TC:最大2个插补功能项目 规格定位 G00(可以进行直线插补型定位) 单向定位 G60准确停止方式 G61准确停止 G09直线插补圆弧插补 可以是多象限进给暂停 秒指定或旋转数指定(M系统的旋转数指定需要螺纹切削`同步进给的选功能)圆柱插补螺旋插补 圆弧插补最多加2轴的直线插补 螺纹切削,同步切削跳过 G31高速跳过 输入点数为4点返回参考点 G28返回参考点检测 G27返回第2参考点返回第3/第4参考点法线方向控制进给功能项目 规格自动加速/减速 快速进给:直线切削进给:指数 快速进给铃型加速/减速切削进给插补后直线加速/减速进给速度倍率 0~254%JOG倍率 0~655.34%切削方式攻丝方式快速进给的程序段重叠外部减速AI前瞻控制程序输入项目 规格纸带代码 EIA RS244/ISO840标记跳过奇偶校检 水平和垂直校检 控制输入/输出选择程序段跳过 9最大可编程尺寸 ±8位数程序号 O4位数 外部存储和子程序调用功能顺序号 N5位数 绝对/增量编程 在同一程序段中可混用小数点编程/袖珍计算器小数点编程10倍输入单位平面选择 G17,G18,G19旋转轴指定旋转轴循环显示极坐标指令坐标系设定自动坐标系设定工件坐标系 G52~G59 附加工件坐标系 48对任意倒角/拐角R可编程数据输入 G10 子程序调用 4层嵌套用户宏程序B钻削固定循环倒削钻小孔循环R编程圆弧插补自动拐角倍率自动拐角减速按圆弧半径箝制进给速度比例缩放坐标系旋转可编程镜像六、技术培训1)用户工厂内培训:机床安装调试过程中,由我司服务人员对用户进行操作、编程及保养方面的培训。

立式加工中心主轴部件综述

立式加工中心主轴部件综述立式加工中心的主轴部件,嘿,听起来是不是有点高大上?其实它就像是整台机器的“心脏”,没了它,啥都别想动。

你看啊,主轴的作用可大了,它负责把刀具转起来,就像我们开车得有发动机一样,主轴就是驱动整台机器的动力源泉。

想象一下,没有主轴,刀具也没办法精准地去切削那些金属、塑料、木材啥的,整个加工过程就像是乱了套,什么都做不成。

所以说,主轴对加工中心来说,就跟食堂的厨师对一锅菜的重要性是一样的。

可以没有花里胡哨的调料,但一定不能少了主厨。

先说说主轴的工作原理,哎呦喂,听着可能有点复杂,其实也不难。

你看主轴呢,像是个大电动机,或者说是电机的“兄弟”,它是通过电力来驱动刀具转动的。

别看它外形不怎么起眼,实际上它得承受巨大的转矩和振动。

比如说你想把一块坚硬的金属切割成一片片,那个过程可不是开玩笑的,刀具跟主轴之间的配合那叫一个默契,才能顺利完成这些“暴力”动作。

所以,主轴的强度和稳定性,直接决定了加工质量和效率。

主轴要是太弱了,转速上不去,刀具也没法快速有效地工作。

再比如,假如主轴的精度有问题,那可就糟糕了。

想象一下,你用一把刀子做菜,切出来的东西歪歪扭扭的,不对称,那能做出好吃的饭菜吗?说到这里,可能大家会有点疑问,为什么要专门聊主轴呢?其实不光是因为它重要,更因为它容易出问题。

主轴就像是咱们的手机电池,一旦坏了,你就啥都做不了了。

主轴的故障会导致设备运转不正常,甚至让整个生产线停摆。

就好比你的电脑一旦蓝屏了,基本上全世界都停止运转。

常见的主轴问题包括振动过大、噪音大,甚至会发生过热,导致机器无法继续工作。

比如说,主轴的轴承如果没保养好,就可能发生卡顿,最后就只能停下来修了。

所以啊,定期检查主轴部件是每个技术员的“必修课”,这种活儿不能马虎,得细心。

你说,主轴也有“寿命”啊。

它不像咱们人类,可以吃点保健品来延长“使用年限”,它的寿命主要取决于材料、制造工艺和使用环境。

好比一辆车子,开得太猛,没给它做保养,最后早晚得出问题。

立式加工中心总体、主轴结构设计

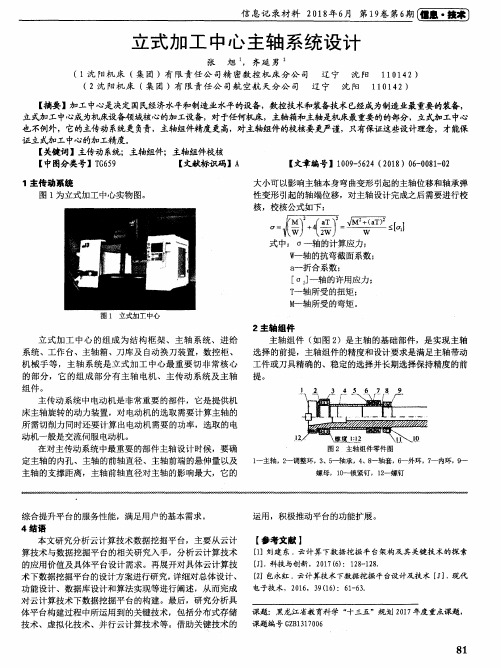

立式加工中心总体、主轴结构设计作者:唐文强来源:《科学与财富》2018年第16期摘要:加工中心在机械加工领域使用非常广泛,它加工范围很广,加工能力也很大,立式加工中心是加工中心的一种,加工中心最突出的特点就是带有自动换刀装置,本文研究分析立式加工中心的总体设计,主轴设计,通过研究分析加工中心的结构,实现机床的高精密、高智能化、系统化的加工。

关键词:总体设计;主轴设计1.总体设计加工中心在结构上具有自动换刀装置,在零件加工的时候,通过对刀具进行装夹完成之后,可以实现多个不同工序的加工,不需要频繁的换刀,在加工中心的分类中,通过机床的形态分为立式加工中心、卧式加工中心以及五坐标加工中心,立式加工中心的实物图如图1.1。

立式加工中心在总体上可以划分为基础部件,包含床身、立柱等;主轴组件,包含主轴箱体、电动机等;控制系统,伺服控制系统、PLC等;自动换刀装置,包含刀库、机械手等。

加工中心主传动系统的设计主要是针对电机、主轴组件进行设计,加工中心的传动系统与普通的相比,需要它转速高、精度高、刚性强,在传动系统的选择上,有很多种,通常有带转动、齿轮传动、链传动,在电动机和主轴之间利用传送带进行传送转速,为圆弧同步带,优点是应力分布均匀,机床在工作运转的时候,速度快也不会造成震动,示意见图如图1.2。

虽然传送带的优点很多,但是在使用的时候,维护不能保证,就会造成损坏,会出现断裂、爬齿跳齿,可以通过以下几个方面防止、爬齿跳齿:(1)切向力比带的许用应力小;(2)设计时带节距的差值在规定范围内;(3)适当增加带的初始安装拉力,使带齿与轮的齿实现吻合。

2.主轴设计主轴的结构图如图2.1。

通过上图可以看出加工中心主轴组件是由主轴、轴承、平键、密封等零件组成,加工中心在加工的时候转速非常高,所以主轴材质需要满足刚度强、回转精度高、热稳定性强。

主轴的结构上采用中心有一个内孔的主轴,前端装刀位置是采用7:24的莫氏锥度,在刀具装夹完成之后,可以很牢固的与刀柄接触,前端的轴承是采用角接触球轴承,安装的方式为大口相背,在工作的时候需要承受径向载荷,组件设计具体要求如表2-1。

加工中心主轴系统设计-加工中心主轴结构

毕业设计报告(论文)报告(论文)题目:加工中心主轴系统设计作者所在系部:机械工程系作者所在专业:机械设计制造及其自动化作者所在班级:作者姓名:作者学号:指导教师姓名:完成时间:目录摘要⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯1Abstract ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯2文献综述⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯31 引言⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯72 加工中心主传动系统方案的确定⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯82.1 加工中心主传动系统简介⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯82.2 对加工中心主传动系统的要求⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯82.3 主传动的类型及方案选择⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯102.4 主传动系统设计条件⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯123 主传动变速系统主要参数计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯123.1 计算切削功率⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯123.2 计算主传动功率⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯133.3 确定电动机型号⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯144 主传动变速系统的设计计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯144.1 圆弧齿同步带传动的计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯144.2 圆弧齿同步带带轮的结构设计⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯165 主轴组件设计⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯175.1 主轴组件的设计要求和步骤⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯185.1.1 主轴组件的设计要求⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯185.1.2 主轴组件的设计步骤⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯205.2 主轴的设计要求⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯205.2.1 主轴的主要尺寸参数⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯205.2.2 主轴轴端结构⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯215.2.3 主轴的材料和热处理⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯215.2.4 主轴主要精度指标⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯225.3 主轴滚动轴承⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯225.3.1 滚动轴承类型⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯225.3.2 主轴轴承配置与调整⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯235.4 主轴组件的设计计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯245.4.1 初选主轴直径⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯245.4.2 主轴悬伸量的确定⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯255.4.3 主轴最佳跨距的选择⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯255.5 主轴组件的校核计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯265.5.1 主轴组件的刚度计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯265.5.2 主轴组件的强度计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯255.5.3 轴承的校核计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯295.5.4 键的校核计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯325.6 主轴内部刀具自动夹紧机构及切屑清除装置⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯325.7 主轴组件的润滑与密封⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯335.8 提高主轴组件性能的措施⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯346 结论⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯35参考文献⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯36致谢⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯36立式加工中心主传动系统设计摘要:本文介绍了立式加工中心的一些基本概况,简述了机床主传动系统方面的原理和类型,分析了各种传动方案的机理。

立式加工中心主轴系统设计

【摘要lvMWare是一种虚拟机软件,可以在该系统中运行多个操作 系统,各系统之间相互隔离,且不改变宿主机的配置,

是模拟真 实服务器环境 的最佳选择 。本文介绍了如何 利用 VMware来 实现V/indows Sgl"Ve ̄2003系统下的DHCP) ̄务器配置。

【关键词 】Windows服务器;VMware;DHCP

功能设计 、数据库设计和算法实现等进行 阐述 ,从而完成 电 子技 术 ,2016, 39(16): 61-63.

对 云计算技术下数据挖掘平 台的构建。最后 ,研究分析具

体平 台构建过程中所运用到 的关键 技术 ,包括分布式存储 课题 :黑龙 江省教 育科学 “十三五 ”规 划 2017年度 重点课 题,

【中图分类号 】TP309

【文献标识码 】A

【文章编号】1009-5624(2018)06-0082—02

1引言

器配置过程 ,并没有虚拟机的设置部分 ,对于学生实操来

对 于应用 型本科和高职高专院校来 说,学生不仅 需要 讲存在一定的难度。在教学过程 中,利用 VMware软件创

学 习理论知识,更需要培养 实际操作能力,但是机房 是为 建多个虚拟机 ,通过 VMware中的虚拟 网卡将虚拟机连成

算技术 与数据挖掘平台的相 关研究入手,分析云计算技术 [I]刘建 东 .云计 算下数据挖掘 平 台架构及其 关键 技术 的探 索

的应用价值及具体平台设计 需求 。再展开对具体云计算技 [J].科技与创新 ,2017(6):128-128.

术 下数据挖掘平台的设计方案进行研究,详细对 总体设计、 [2】包永红 .云计 算技 术下数据挖掘平 台设计及技术 [J】.现代

技术 、虚拟化技术、并行云计算技术等 。借助关键技术的 课题编号 GZB1317006

立式加工中心总体、主轴部件及立柱设计

加工中心总体、主轴部件及立柱设计摘要加工中心是一种具有刀库并能自动更换刀具对工件进行多工序加工的数控机床。

它是适应省力、省时和节能的时代要求而迅速发展起来的高科技产品,综合了数控铣床、数控镗床、数控钻床多功能的加工设备。

基于加工中心的迅速发展,本次毕业设计的任务是设计加工中心总体、主轴部件及立柱。

加工中心的总体设计主要是通过设计各部件之间的尺寸联系来满足它们之间的位置关系要求。

主轴部件是机床的重要部件之一。

它是机床的执行件,其功用是支承并带动工件或刀具旋转进行切削,承受切削力和驱动力等载荷,从而完成表面成形运动。

主轴部件由主轴及其支承和安装在主轴上的传动件、密封件等组成。

加工中心立柱主要是对主轴箱起到支承作用,满足主轴Z向运动。

根据对立柱的结构、性能及其经济性的要求,采用井字型的内腔结构。

加工中心的设计符合数控机床高速化、高精度化、智能化、系统化与高可靠性等发展趋势。

目前,加工中心已成为现代机床发展的主流方向,广泛应用于机械制造中。

关键词:加工中心,主轴,轴承,立柱DESIGN OF THE OVERALL , SPINDLE ASSEMBLY AND COLUMN OF MACHININING CENTERABSTRACTMachining center (MC) is a kind of CNC machine with tool magazine. It can perform the multi-processing of workpiece by change cutting tool automatically. It is the high-tech product developed to adapt to the requirements for effort-saving and time-saving, and the multi-function equipment which integrated CNC milling machine with CNC boring and drilling machines.The tasks of graduation design are to design the overall of machine, the spindle assembly and column. The purpose of MC overall design is to establish the dimension relation between components. Spindle assembly is one of the important parts of the machine. It is the executive pieces, and its function is to support and carry the workpiece or rotary cutting tools, and bear the cutting force. The spindle assembly consists of the spindle and its support, the transmission members, seals and other components mounted on it. The function of MC column is to support the headstock to satisfy the movement of Z-axis. Based on the performance requirements of the structure and the economy, Column is of the cross-type structure inside.The design of MC is consistent with the development trend in high-speed, high precision, intelligent, and high reliability of CNC machine tools. Currently, MC stands for the main development direction of modern machine tool, which is widely used in machine manufacturing.KEYWORDS: machining center, spindle, bearing, column目录前言 (1)第一章加工中心概述 (3)第二章主传动系统设计 (3)2.1传动系统简介 (4)2.2主传动系统设计的要求 (4)第三章主轴电机的选型与参数 (6)3.1计算切削力 (7)3.2主电机功率估算 (7)3.3确定电动机型号 (8)第四章主传动变速系统设计 (8)4.1同步带参数计算 (9)4.2 圆弧同步带设计总结 (11)第五章主轴组件的设计 (12)5.1 主轴组件的设计要求 (13)5.2 主轴设计 (13)5.2.1主轴的主要尺寸参数 (14)5.2.2 主轴轴端结构 (14)5.2.3 主轴材料和热处理 (15)5.3 主轴的轴承 (15)5.4主轴组件的计算 (15)5.4.1初选主轴直径 (15)5.4.2主轴悬伸量a的确定 (15)5.4.3主轴最佳跨距的确定 (15)5.5 主轴组件校核 (16)5.5.1主轴组件的刚度计算 (16)5.5.2主轴强度校核计算 (17)5.5.3主轴强度校核 (20)5.6轴承、键的校核 (21)5.6.1轴承校核计算 (21)5.6.2键的设计计算校核 (22)5.7刀具自动加紧机构以及切削屑清洗机构 (22)5.8润滑与密封 (23)第六章设计总结 (24)致谢 (25)参考文献 (26)前言1952年,第一台数控机床诞生.在制造业,数控装备出现,使许多复杂的加工曲面都能够顺利进行,如今数控机床已经成为制造业加工零件的主流器械。

立式加工中心主轴组件的结构设计开题报告共17页

立式加工中心主轴组件的结构设计1 综述1.1 本课题研究的目的和意义装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,数控技术及装备是发展高新技术产业和尖端工业(如:信息技术及其产业,生物技术及其产业,航空、航天等国防工业产业)的使能技术和最基本的装备。

制造技术和装备就是人类生产活动的最基本的生产资料,而数控技术又是当今先进制造技术和装备最核心的技术。

当今世界各国制造业广泛采用数控技术,以提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力。

此外世界上各工业发达国家还将数控技术及数控装备列为国家的战略物资,不仅采取重大措施来发展自己的数控技术及其产业,而且在“高精尖”数控关键技术和装备方面对我国实行封锁和限制政策。

总之,大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展、提高综合国力和国家地位的重要途径。

加工中心是典型的集高新技术于一体的机械加工设备,它的发展代表了一个国家设计、制造的水平,因此在国内外企业界都受到了高度重视。

本课题的目的是进行立式加工中心主轴组件的结构设计,主轴组件作为加工中心的执行元件,它带动刀具进行切削加工、传递运动、动力及承受切削力等,并需满足相关的技术指标要求。

1.2 本课题拟解决的关键问题各类机床对其主轴组件的要求,主要是精度问题,就是要保证机床在一定的载荷与转速下,主轴能带动工件或刀具精确地、稳定地绕其轴心旋转,并长期地保持这一性能。

主轴组件的设计和制造,都是围绕着解决这个基本问题出发的。

为了达到相应的精度要求,通常,主轴组件应符合以下几点设计要求:1)旋转精度指机床在空载低速旋转时,主轴前端安装工件或刀具部位的径向和轴向跳动值满足要求。

目的是保证加工零件的几何精度和表面粗糙度。

2)刚度指主轴组件在外力的作用下,仍能保持一定工作精度的能力。

刚度不足时,不仅影响加工精度和表面质量,还容易引起振动。

恶化传动件和轴承的工作条件。

立式数控铣床主轴部件的设计PPT课件

主电机传来的运 动由齿轮⑭经双键, 套筒(23)和双键 带动主轴转动。齿 轮⑭安装在套筒 (23)上,而且套 筒(23)由一对向 心球轴承支承在箱 体上,使主轴得到 卸荷(即主轴只传 递扭矩),这样减 少了主轴变形,提 高了主轴工作性能。

整个主轴部件装在长

套筒中,转动手轮经过 锥齿轮,使丝杠转动, 通过螺母⑪带动套筒 (23)作轴向调整,调 整后将套筒(23)夹紧。

接触角为 90°,因此承受轴向力能力高,但允许极限转速低,且容易发热。

XK5040立式铣床就是用的双列圆柱滚 子轴承、双向推力角接触球轴承及角接 触球轴承

二、轴承配置

轴承配置是根据机床用途、主轴的工作条件(载荷大小及方向、 转速等)以及所要求的工作性能来确定的。

对于铣床主轴轴承,主张采用两支点配置,两支点结构简单、制 造方便、经济效果好,但要求主轴单件应有足够的刚度。三支点主轴 工艺性差, 三孔同轴度很难保证,主轴温升也高,在刚度允许的情 况下尽可能不采用三支点结构。如果主轴刚度不足可采用两支点为主 要支承,第三点为辅助支承,辅助支承可放在中间或后边,采用这种 结构要求有较大的游隙,一般在 0.03~0.07 之间,只有当载荷较大 主轴产生弯曲时辅助支承才起作用,这样可以弥补主轴刚度不足,也 可以减少温升。

主轴悬伸量a

主轴悬伸量(又称悬伸长度)是指主轴前端至前支承点的 距离,它的大小对主轴组件的刚度和抗振性有显著影响。 悬伸量小,轴端位移就小,刚度得到提高。

主轴悬伸量的大小往往受结构限制,主要取决于主轴端部 的结构型式及尺寸、刀具或夹具的安装方式、前轴承的类 型及配置、润滑与密封装置的结构尺寸等。

主轴抗振性

主轴组件的抗振性是指切削加工时,主轴保持平稳的 运转而不发生振动的能力。主轴组件抗振性及在必要时 安装阻尼(消振)器。另外,使主轴固有频率远远大于激 振力的频率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

引言装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,数控技术及装备是发展高新技术产业和尖端工业(如:信息技术及其产业,生物技术及其产业,航空、航天等国防工业产业)的使能技术和最基本的装备。

制造技术和装备是人类生产活动的最基本的生产资料,而数控技术则是当今先进制造技术和装备最核心的技术。

当今世界各国制造业广泛采用数控技术,以提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力。

此外世界上各工业发达国家还将数控技术及数控装备列为国家的战略物资,不仅采取重大措施来发展自己的数控技术及其产业,而且在“高精尖”数控关键技术和装备方面对我国实行封锁和限制政策。

数控机床技术的发展自1953年美国研制出第一台三坐标方式升降台数控铣床算起,至今已有很多年历史了。

20世纪90年开始,计算机技术及相关的微电子基础工业的高速发展,给数控机床的发展提供了一个良好的平台,使数控机床产业得到了高速的发展。

我国数控技术研究从1958年起步,国产的第一台数控机床是北京第一机床厂生产的三坐标数控铣床。

虽然从时间上看只比国外晚了几年,但由于种种原因,数控机床技术在我国的发展却一直落后于国际水平,到1980年我国的数控机床产量还不到700台。

到90年代,我国的数控机床技术发展才得到了一个较大的提速。

目前,与国外先进水平相比仍存在着较大的差距。

总之,大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展、提高综合国力和国家地位的重要途径。

1 绪论1.1 加工中心的发展状况1.1.1 加工中心的国外发展对于高速加工中心,国外机床在进给驱动上,滚珠丝杠驱动的加工中心快速进给大多在40m/min以上,最高已达到90m/min。

采用直线电机驱动的加工中心已实用化,进给速度可提高到80~100m/min,其应用围不断扩大。

国外高速加工中心主轴转速一般都在12000~25000r/min,由于某些机床采用磁浮轴承和空气静压轴承,预计转速上限可提高到100000r/min。

国外先进的加工中心的刀具交换时间,目前普遍已在1s左右,高的已达0.5s,甚至更快。

在结构上,国外的加工中心都采用了适应于高速加工要求的独特箱中箱结构或龙门式结构。

在加工精度上,国外卧式加工中心都装有机床精度温度补偿系统,加工精度比较稳定。

国外加工中心定位精度基本上按德国标准验收,行程1000mm以下,定位精度可控制在0.006~0.01mm之。

此外,为适应未来加工精度提高的要求,国外不少公司还都开发了坐标镗精度级的加工中心。

相对而言,国生产的高速加工中心快速进给大多在30m/min左右,个别达到60m/min。

而直线电机驱动的加工中心仅试制出样品,还未进入产量化,应用围不广。

国高速加工中心主轴转速一般在6000~18000r/min,定位精度控制在0.008~0.015mm之,重复定位精度控制在0.005~0.01mm之。

在换刀速度方面,国机床多在4~5s,无法与国际水平相比。

虽然国产数控机床在近几年中取得了可喜的进步,但与国外同类产品相比,仍存在着不少差距,造成国产数控机床的市场占有率逐年下降。

国产数控机床与国外产品相比,差距主要在机床的高速、高效和精密上。

除此之外,在机床可靠性上也存在着明显差距,国外机床的平均无故障时间(MTBF)都在5000小时以上,而国产机床大大低于这个数字,国产机床故障率较高是用户反映最强烈的问题之一。

1.1.2 立式加工中心的研究进展图1-1 立式加工中心结构图1-切削箱 2-X轴伺服电机 3-Z轴伺服电机 4-主轴电机5-主轴箱 6-刀库 7-数控柜 8-操纵面板9-驱动电柜 10-工作台 11-滑座 12-立柱13-床身 14-冷却水箱 15-间歇润滑油箱 16-机械手典型加工中心的机械结构主要有基础支承件、加工中心主轴系统、进给传动系统、工作台交换系统、回转工作台、刀库及自动换刀装置以及其他机械功能部件组成。

图1-1所示为立式加工中心结构图。

1.2 课题的目的及容加工中心是典型的集高新技术于一体的机械加工设备,它的发展代表了一个国家设计、制造的水平,因此在国外企业界都受到高度重视。

毕业设计的基本数据:1、工作台尺寸:600mm×400mm;最大承载:600kg2、主轴功率: 3.5 – 5KW;主轴转速: 20 - 3000rpm3、进给速度:X、Y向 1 - 10000mm/min;Z向 1 - 5000mm/min4、行程:X、Y向、Z向:600mm×400mm×400mm5、定位精度:±0.025mm;重复精度:±0.01mm6、圆盘式刀库:10个刀位,换刀时间为6秒1.3 课题拟解决的关键问题各类机床对其主轴组件和进给组件的要求,主要是精度问题,就是要保证机床在一定的载荷与转速下,组件能带动工件或刀具精确地、稳定地绕其轴心旋转,并长期地保持这一性能。

主轴组件和进给组件的设计和制造,都是围绕着解决这个基本问题出发的。

为了达到相应的精度要求,通常,主轴组件和进给组件应符合以下几点设计要求:1、旋转精度高,保证加工零件的几何精度和表面粗糙度。

2、在允许的条件下,尽量提高刚度值。

使主轴组件和进给组件在外力的作用下,仍能保持一定工作精度的能力。

3、提高抗振性,保证切削过程中的平稳运转。

4、控制温升,避免热变形,防止温度过高会改变轴承等元件的间隙、破坏润滑条件,加速磨损,影响加工精度。

5、保证耐磨性,以保持其原始精度的能力。

2 加工中心机械系统方案拟定2.1 加工中心主轴组件的组成主轴组件是由主轴、主轴支承、装在主轴上的传动件和密封件等组成的。

主轴的启动、停止和变速等均由数控系统控制,并通过装在主轴上的刀具参与切削运动,是切削加工的功率输出部件。

主轴是加工中心的关键部件,其结构的好坏对加工中心的性能有很大的影响,它决定着加工中心的切削性能、动态刚度、加工精度等。

主轴部刀具自动夹紧是自动刀具交换装置的组成部分。

2.2 机械系统方案的确定2.2.1 主轴传动对于现在的机床主轴传动来说,主要分为齿轮传动和同步带传动。

齿轮传动是机械传动中最重要的传动之一,应用普遍,类型较多,适应性广。

其传递的功率可达近十万千瓦,圆周速度可达200m/s,效率可达0.99。

齿轮传动大多数为传动比固定的传动,少数为有级变速传动。

但是齿轮传动的制造及安装精度要求高,价格较贵,且不宜用于传动距离过大的场合。

同步带是啮合传动中唯一一种不需要润滑的传动方式。

在啮合传动中,它的结构最简单,制造最容易,最经济,弹性缓冲的能力最强,重量轻,两轴可以任意布置,噪声低。

它的带由专业厂商生产,带轮自行设计制造,它在远距离、多轴传动时比较经济。

同步带传动时的线速度可达50m/s(有时允许达100m/s),传动功率可达300kw,传动比可达10(有时允许达20),传动效率可达0.98。

同步带传动的优点是:无滑动,能保证固定的传动比;预紧力较小,轴和轴承上所受的载荷小;带的厚度小,单位长度的质量小,故允许的线速度较高;带的柔性好,故所用带轮的直径可以较小。

其主要缺点是安装时中心距的要求严格。

由于齿轮传动需要具备较多的润滑条件,而且为了使主轴能够达到一定的旋转精度,必须选择较好的工作环境,以防止外界杂物侵入。

而同步带传动则避免了这些状况,并且传动效率和传动比等都能符合课题的要求,故在本课题的主轴传动方式中选择同步带传动。

2.3加工中心主轴组件总体设计方案的确定综合2.1,2.2节中的方案,本课题的总体设计方案现确定如下:由于同步带无滑动,能保证固定的传动比,且传动效率高,允许的线速度较高,无需安置在很良好的工作环境中,所以在主轴传动方式中选择同步带传动。

但是需要注意的是同步带的安装具有严格的要求。

在主轴的进给运动中,采用滚珠丝杠。

其耐磨性好、磨损小,低速运行时无爬行、无振动,能够很好地确保Z轴的进给精度。

由于加工中心具备自动换刀功能,所以在主轴组件中还应有主轴准停装置、刀具自动夹紧以及切屑清除。

在本课题中,主轴准停采用磁力传感器检测定向,其不仅能够使主轴停止在调整好的位置上,而且能够检测到主轴的转速,并在加工中心的操控面板上显示出来,方便机床操作者调整转速。

在换刀过程中,刀具自动夹紧也是不可获缺的一部分。

它控制着刀杆的松紧,使刀具在加工时能紧紧地固定在主轴上,在换刀时能轻松地卸载。

本课题采用了液压缸运行的方式,通过活塞、拉杆、拉钉等一系列元件的运动来达到刀杆的松紧目的。

同时,为了减少液压推力对主轴支承的磨损,在主轴的部设置了一段碟形弹簧,使活塞对拉杆的作用起到一个缓冲的作用。

同时,在换刀过程中,活塞及拉杆的部将被加工成中空状。

其间将通入一定的压缩空气来清除切屑。

使刀杆和主轴始终具有很好的配合精度。

在伺服系统中,本课题在进给系统中选用直流伺服电动机,而在主运动系统中则选用交流伺服电动机。

由于直流伺服电动机具有电刷和换向器,需要常常维修,故不适合于主运动系统中。

3 主轴主运动部件的设计3.1 主轴电动机的选用3.1.1 主电机功率估算由毕业设计任务书知主轴功率5kw主电机功率 kw kw P P m m E 36.598.099.00.55≈⨯==η 式中:ηm ——机床主传动系统传动效率。

滚珠轴承传动效率0.99,同步带传动效率0.983.1.2 主电机选型利用交流伺服系统可进行精密定位控制,可作为CNC 机床、工业机器人等的执行元件。

FANUC 交流主轴电机S 系列从0.65kW ~37kW 共分13种。

它的特点是转速高、输出功率大、性能可靠、精度好、振动小、噪音低,既适合于高速切削又适合于低速重切削[5]。

该系列可应用在各种类型的数控机床上。

根据主电机功率PE=5.36kW ,故本课题选用FANUC 交流主轴电机6S 型号。

其主要技术参数如下:额定输出功率:5.5km/h ;最高速度:3000r/min ;额定输出转矩:35.0N ·M ;转子惯量:2022.0s m N ⋅⋅。

3.2 主轴3.2.1 主轴的结构设计主轴的主要参数是指:主轴前轴颈直径D 1;主轴孔径d ;主轴悬伸量a 和主轴支承跨距L ,见图3-1。

图3-1 主轴主要参数示意图(1)主轴轴径的确定主轴轴径通常指主轴前轴颈的直径,其对于主轴部件刚度影响较大。

加大直径D ,可减少主轴本身弯曲变形引起的主轴轴端位移和轴承弹性变形引起的轴端位移,从而提高主轴部件刚度。

但加大直径受到轴承d n 值的限制,同时造成相配零件尺寸加大、制造困难、结构庞大和重量增加等,因此在满足刚度要求下应取较小值。

设计时主要用类比分析的方法来确定主轴前轴颈直径D 1。

加工中心主轴前轴颈直径D 1按主电动机功率来确定,由《现代数控机床结构设计》查得D 1=85mm 。