注塑工艺调整

注塑成型工艺调整方法

注塑成型工艺调整方法注射保压时间、冷却时间注射时间、保压时间和冷却时间须根据产品厚度、模具温度、材料性能等进行设定。

注射时间设定一般以略大於螺杆完成注射行程移动的时间即可,过长的注射时间不但会产生机械磨损、能耗增加等负面影响,同时也会延长成型周期。

保压时间设定根据产品厚度来设定,薄壁产品在成型时可不用保压时间;在设定保压时间时,只要产品表面无明显凹陷即可,也可用称重法来确定,逐步延长保压时间直至产品质量不再变化的时间即可定为最佳保压时间。

冷却时间同样需根据产品厚度、模具温度、材料性能来确定,一般无定型聚合物所需冷却时间要比结晶型聚合物时间长。

注射压力、速度注射压力设定要遵循宜低不宜高的原则,只要能提供足够动力达到所要求的注射速度、使熔体能够顺利充满型腔即可,过高的压力容易使制品内产生内应力;但在成型尺寸精度较高的制品时,为防止产品收缩过度,可以采用高压力注射以减少制品脱模後的收缩。

注射速度会影响产品的外观质量,其设定应根据模具的几何结构、排气状况等进行设定,一般在保证良好的外观前提下,尽量提高注射速度,以减少充填时间。

在注射成型中,熔体在模具内流动时,模壁会形成固化层,因而降低了可流动通道的厚度,一般根据模具结构和注射速度不同,模壁会有0.2mm左右的固化层。

因此成型中通常采用较快的注射速度。

注射行程、多级注射参数在成型中,首先须确定注射行程,理论上,注射行程可按下式计算?s S1=4(CVp+Va)/ρDs2式中?sS1??注射行程 Vp?产品体积ρ?树脂密度 C?型腔数目Va?浇口体积 Ds?螺杆直径在实际生产中,若已知“产品+浇口”的总重量,则可用下式来计算注射行程?sS1=(M/Mmax)?Smax+(5~10)mm式中?s S1---注射行程,mmM?“产品+浇口”总重量,gMmax?注塑机最大注射量,gSmax?注塑机最大注射行程,mm由於浇道系统及模具各部位几何形状不同,为满足产品质量要求,在不同部位对充模熔体的流动状态(主要指流动时压力、速度)有不同要求。

pc料注塑工艺参数

pc料注塑工艺参数一、pc料注塑工艺参数概述注塑是现代制造业中常见的一种生产工艺,其原理是将熔化的塑料料注入模具中,通过冷却固化后取出成品制品。

pc料是一种常用的注塑材料,具有优良的物理性能和热稳定性。

本文将详细探讨pc料注塑工艺参数的选择和调整,以提高注塑生产的效率和质量。

二、pc料注塑工艺参数的选择正确选择注塑工艺参数对于保证注塑成品的质量和生产效率至关重要。

以下是几个常见的工艺参数,需要根据具体情况进行选择和调整。

1.注塑温度•大熔融温度:pc料的熔融温度通常较高,一般在260℃-320℃之间。

在注射过程中,要保持熔融温度稳定,以确保塑料完全熔融,避免出现熔融不完全的问题。

•射嘴温度:射嘴温度一般设置在270℃-320℃之间,确保熔融塑料能够顺利流动到模具腔体中。

2.注塑压力•注射压力:注射压力的选择要根据注塑成品的尺寸和形状来决定。

通常,较大的尺寸和复杂的形状需要较高的注射压力,以确保塑料充分填充模具腔体,并避免产生缺陷。

•保压压力:保压压力用于保持注射过程中的良好充实,以避免产生缩口或气泡等缺陷。

保压时间也需要根据具体情况进行调整,确保产品达到所需的密度和强度。

3.注塑速度•注射速度:注射速度一般在5-150毫米/秒之间选择。

对于较小、薄壁的注塑件,应选择较高的注射速度,以保证塑料能够快速而均匀地充满模具腔体。

•预塑速度:预塑速度是指在塑料熔融之前,预先将一定量的塑料料注入模具中。

合适的预塑速度有助于减少注射过程中的压力损失,提高注塑效率。

三、pc料注塑工艺参数的调整技巧注塑工艺参数的调整需要经验和技巧。

以下是一些常见的调整技巧,可用于优化注塑工艺参数。

1.温度调整•热断裂:如果注塑件出现热断裂的问题,可能是注塑温度过高导致的。

可以适当降低注塑温度,以避免注塑件过热而造成断裂。

•凹陷和缺陷:如果注塑件出现凹陷或缺陷,可能是注塑温度过低导致的。

可以适当提高注塑温度,以确保塑料能够充分流动。

塑料注塑成型中的材料选择与工艺参数调整

塑料注塑成型中的材料选择与工艺参数调整在塑料注塑成型中,材料选择和工艺参数调整是非常重要的环节。

正确选择材料和调整工艺参数可以保证产品质量和生产效率。

本文将从材料选择与工艺参数调整两个方面进行探讨。

一、材料选择塑料注塑成型中的材料选择是影响产品性能的重要因素。

合适的塑料材料可以保证产品的强度、耐热性、耐腐蚀性等。

1. 材料种类常见的注塑成型材料包括聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯(PS)等。

不同的材料有不同的特性,需要根据产品的具体用途来选择。

2. 特性要求根据产品的特性要求选择材料。

比如对于耐热性要求高的产品,可以选择温度抗冲击性较好的材料;对于有接触食品需求的产品,要选择符合食品安全标准的材料。

3. 成本考虑材料的成本也是选择的一个重要因素。

不同材料的价格各有差异,需要在满足产品质量要求的前提下,根据实际情况选择成本合理的材料。

二、工艺参数调整工艺参数调整是为了获得最佳的注塑成型效果和生产效率,这是一个需要经验和技巧的过程。

1. 温度注塑成型过程中,温度的设置直接影响塑料的流动性和冷却时间。

根据材料的熔融温度确定注射温度和模具温度,以获得最佳的流动性和冷却效果。

2. 压力合理的注射压力可以保证塑料充满模腔,获得良好的成型效果。

过高或过低的注射压力都会导致产品质量问题。

根据产品的尺寸和形状,调整注射压力以获得最佳的成型效果。

3. 注射速度注射速度影响充模时间和塑料的充模情况。

注射速度过快可能导致气泡和缺陷产生,而过慢则会延长成型周期。

需要根据具体材料和产品要求来调整注射速度。

4. 冷却时间塑料注塑成型后,需要一定时间进行冷却和固化。

冷却时间的设置应根据材料的熔融性和模具的结构来确定,以确保产品的质量和尺寸稳定。

5. 射出速度射出速度是指塑料从射出缸迅速注入模具的速度。

射出速度的合理设置可以控制产品表面的光滑度和充模效果。

需要根据具体材料和产品形状来调整射出速度。

三、总结在塑料注塑成型中,材料选择和工艺参数调整都是非常重要的环节。

注塑pet工艺调机技巧(一)

注塑pet工艺调机技巧(一)注塑PET工艺调机技巧概述注塑PET工艺调机是塑料制品生产过程中重要的环节,它决定了产品的质量,影响着生产效率和成本控制。

下面列举一些注塑PET工艺调机的技巧,希望对大家有所帮助。

原料准备•确保注塑机内的PET原料干燥充分,避免含有过多的水分。

•PET原料的处理温度应在推荐的范围内,过高或过低都会影响产品质量。

模具调整•检查模具的开口间隙,确保合适的射胶量。

•检查模具的冷却系统,确保充分冷却,以防止产品变形或缩水。

温度调节•注塑机的料筒温度需要根据PET原料的熔点进行合理设置。

•注射温度也需要根据模具和产品的要求进行调整。

压力设定•注塑机的射胶压力需要根据产品的形状和尺寸进行调整。

•注射压力和保压压力也需要根据产品的要求进行适当设定。

时间控制•注塑机射胶的时间需要充分,以确保完全填充模具腔道。

•保压时间的长短需要根据产品的要求进行合理设置。

速度控制•控制注塑机的射胶速度,避免太快或太慢。

•保压速度也需要根据产品的形状和尺寸进行调整。

循环时间•注塑PET工艺调机的目标是尽量缩短循环时间,提高生产效率。

•合理规划和优化各个环节的时间,以最大程度节约时间和资源。

结语通过合理的注塑PET工艺调机,可以提高产品的质量,提高生产效率,降低生产成本。

希望以上技巧能对大家有所启发,帮助大家更好地进行PET工艺调机。

确保原料干燥充分•准备PET原料前,需进行干燥处理,以去除水分。

•没有干燥装置的情况下,可使用低温烘箱进行干燥。

控制原料处理温度•PET原料的处理温度一般为250°C - 280°C。

•若温度过高,可能导致分解,降低产品品质。

•若温度过低,可能引起融熔不充分,影响产品成形。

PET工艺调机技巧之模具调整检查模具开口间隙•确保模具开口间隙适当,控制射胶量。

•若开口间隙过大,会导致产品表面不光滑。

•若开口间隙过小,可能导致射胶不畅,影响成形。

检查模具冷却系统•保证模具的冷却系统正常运行。

注塑工艺参数变更流程

注塑工艺参数变更流程英文回答:Injection molding process parameter changes are an essential part of the manufacturing process. These changes are necessary to optimize the production of plastic parts and ensure the desired quality and performance. The process involves making adjustments to various parameters such as temperature, pressure, injection speed, cooling time, and mold design.Firstly, when considering a parameter change, it is important to identify the specific issue or improvementthat needs to be addressed. For example, if there are defects in the final product, such as sink marks or warpage, the parameter change may be aimed at reducing the cooling time or adjusting the mold temperature.Once the issue is identified, the next step is to analyze the potential impact of the parameter change. Thiscan be done through computer simulations or by conducting small-scale tests. It is important to consider both the short-term and long-term effects of the change. For instance, reducing the cooling time may lead to faster cycle times and increased production efficiency, but it may also increase the risk of part distortion.After analyzing the potential impact, it is necessary to communicate the proposed parameter change to the relevant stakeholders, such as the process engineers, tooling designers, and production operators. Effective communication is crucial to ensure everyone is on the same page and understands the reasons behind the change. This can be done through meetings, emails, or even informal discussions on the production floor.Once the parameter change is approved, it is time to implement it. This involves updating the process parameters in the injection molding machine's control system. The operators need to be trained on the new settings and any additional precautions that need to be taken during the production process. It is important to monitor theproduction closely after the change to ensure that the desired results are achieved.If the parameter change does not yield the desired results or creates new issues, it may be necessary torevert back to the original settings or make further adjustments. This requires careful analysis andcollaboration between the stakeholders to find the best solution.In conclusion, the process of changing injectionmolding process parameters involves identifying the issue, analyzing the potential impact, communicating the change, implementing the new settings, and monitoring the production. It is a collaborative effort that requires effective communication and continuous improvement.中文回答:注塑工艺参数变更是制造过程中的重要环节。

注塑工艺参数及其调整

注塑工艺参数及其调整引言注塑工艺是一种常用的塑料加工方法,它通过将熔融状态的塑料材料注入模具中,经过冷却固化后得到所需的塑料制品。

而注塑工艺参数则是决定注塑过程质量的关键因素之一。

本文将介绍注塑工艺参数的常见类型,并讨论如何进行调整以获得更好的注塑效果。

注塑工艺参数类型在注塑过程中,常见的注塑工艺参数包括注射压力、射胶时间、保压时间、熔融温度、模具温度等。

下面将详细介绍每个参数的作用和调整方法。

1. 注射压力注射压力是指塑料材料进入模具的压力大小。

适当的注射压力能够保证塑料材料充分填充模具腔,在注塑过程中起到很大的作用。

如果注射压力过大,容易导致模具磨损和变形,同时也会增加设备的负荷。

如果注射压力过小,则可能会造成模具腔内塑料充填不完全,产生产品缺陷。

因此,在实际生产中,需要根据具体的塑料材料和产品要求来调整注射压力。

2. 射胶时间射胶时间是指注塑机从塑料材料开始进入模具到完成充填的时间。

合理的射胶时间可以保证塑料材料充分填充模具,在注塑过程中起到决定性的作用。

如果射胶时间过长,可能会导致制品内部产生气泡或短射等缺陷;如果射胶时间过短,则可能会导致产品表面不光滑、短射等问题。

调整射胶时间的方法一般是通过试模进行优化,根据产品的实际情况来确定最佳射胶时间。

3. 保压时间保压时间是指在注射完成后,模具保持一定的压力以保证塑料材料充分冷却和固化的时间。

适当的保压时间可以保证产品的尺寸稳定性和内部结构的完整性。

如果保压时间过长,则会造成生产周期增加和设备负荷加大;如果保压时间过短,则可能会导致产品收缩不充分、变形等问题。

保压时间的调整一般也需要通过试模来确定最佳参数。

4. 熔融温度熔融温度是指将塑料材料加热至熔点的温度。

合适的熔融温度可以保证塑料材料充分熔融,保证注塑过程的顺利进行。

如果熔融温度过高,则可能会导致塑料材料分解、变色等问题;如果熔融温度过低,则可能会导致塑料材料未完全熔融,产生短射等缺陷。

注塑工艺中的四大调试内容

注塑工艺中的四大调试内容在注塑工艺中,调试是非常重要的步骤,它决定了产品的质量和生产的效率。

下面将介绍注塑工艺中的四大调试内容。

一、模具调试模具调试是整个注塑工艺的第一步,它直接影响产品的成型质量和生产的效率。

1. 模具安装:安装模具时需要注意模具的水平度和平行度,以确保模具的稳定性和精度。

2. 模具间隙调整:模具的间隙调整主要是指模具的合模与分模间的间隙,合理的间隙能够保证产品的尺寸精度和外观质量。

3. 模具温度控制:模具的温度对产品的成型质量有重要影响,要根据产品的要求,调整模具的温度,确保产品的尺寸和外观质量稳定。

4. 模具脱模性能调试:模具脱模性能是指产品在脱模过程中是否能够顺利脱离模具,模具的设计和加工质量直接影响产品的脱模性能。

二、注射调试注射调试是指对注射机进行调试,确保注射机能够正常运行,实现产品的正常注射。

1. 控制参数调整:根据产品的材料和工艺要求,对注射机的控制参数进行调整,包括注射压力、注射速度、保压时间等。

2. 换料和清洗:在调试之前,需要对注射机进行换料和清洗,确保新材料没有混入旧材料或杂质。

3. 润滑和保养:定期对注射机进行润滑和保养,确保注射机的运行平稳,减少故障发生的可能。

4. 注射机的故障排除:如果在调试中发现注射机有故障,需要进行及时的故障排除,保证注射机能够正常运行。

三、工艺参数调试工艺参数调试是指根据产品的材料和尺寸要求,对注塑工艺参数进行调整,以达到最佳的成型效果。

1. 注射压力和速度调整:调整注射压力和速度,控制产品的尺寸和外观质量。

2. 注射时间和保压时间调整:调整注射时间和保压时间,确保产品充填充实和保压稳定。

3. 温度控制调整:调整模具温度和熔料温度,确保产品的尺寸和外观质量稳定。

4. 冷却时间调整:调整冷却时间,以确保产品在脱模时不会变形或开裂。

四、成型品质调试成型品质调试是指对产品的尺寸和外观质量进行调试,以确保产品符合要求。

1. 尺寸精度调试:通过调整工艺参数和模具参数,控制产品的尺寸精度,确保产品的尺寸符合要求。

注塑5大要素调机方法及技巧

注塑工艺的五大要素是什么?1、温度:料筒温度、材料温度、模具温度、干燥温度、油温度、环境温度等2、压力:注塑压力、保持压力、背压、脱模压力、开模压力、锁模压力等3、时间:注塑时间、保持时间、冷却时间、干燥时间、计量延迟时间等4、速度:射出速度、回车速度、开闭模速度、脱模速度等5、位置:计量位置、顶出位置、开模位置等注塑成型工艺参数——压力首先我们要知道的是,注塑压力是由注塑系统的液压系统提供的。

液压缸的压力通过注塑机螺杆传递到塑料熔体上,塑料熔体在压力的推动下,经注塑机的喷嘴进入模具的竖流道(对于部分模具来说也是主流道)、主流道、分流道,并经浇口进入模具型腔,这个过程即为注塑过程,或者称之为填充过程。

压力的存在是为了克服熔体流动过程中的阻力,或者反过来说,流动过程中存在的阻力需要注塑机的压力来抵消,以保证填充过程顺利进行。

在注塑过程中,注塑机喷嘴处的压力最高,以克服熔体全程中的流动阻力。

其后,压力沿着流动长度往熔体最前端波前处逐步降低,如果模腔内部排气良好,则熔体前端最后的压力就是大气压。

影响熔体填充压力的因素很多,概括起来有3类:(1)材料因素,如塑料的类型、粘度等;(2)结构性因素,如浇注系统的类型、数目和位置,模具的型腔形状以及制品的厚度等;(3)成型的工艺要素。

注塑成型工艺参数——背压背压是指螺杆反转后退储料时所需要克服的压力。

采用高背压有利于色料的分散和塑料的融化,但却同时延长了螺杆回缩时间,降低了塑料纤维的长度,增加了注塑机的压力,因此背压应该低一些,一般不超过注塑压力的20%。

注塑泡沫塑料时,背压应该比气体形成的压力高,否则螺杆会被推出料筒。

有些注塑机可以将背压编程,以补偿熔化期间螺杆长度的缩减,这样会降低输入热量,令温度下降。

不过由于这种变化的结果难以估计,故不易对机器作出相应的调整。

注塑成型工艺参数——温度注塑温度是影响注塑压力的重要因素。

注塑机料筒有5~6个加热段,每种原料都有其合适的加工温度(详细的加工温度可以参阅材料供应商提供的数据)。

要想调好注塑工艺,5大要素必不可少

要想调好注塑工艺,5大要素必不可少注塑就是塑胶材料在注塑机的料筒中经过外部的加热和螺杆的旋转而产生的剪切热对树脂材料进行塑化成熔体后,通过施加一定的压力,把熔体注射到具有一定的形状的型腔中经过冷却定型后所产生的物品就为注塑。

注塑工艺的五大要素:1、温度A、温:对于液压机而言是由于机器的不停运作液压油运动摩擦而产生的热能,它是由冷却水来控制,在开机时要确认油温在45℃左右,若油温过高或过低均会影响压力的传递。

B、料温:即炮筒温度,此温度要根据材料和产品的形状和功能去设定,若有文件则根据文件去设定它。

C、模温:此温度也是一个重要的参数,它的高低对于产品的性能影响很大,故设定时一定要考虑产品的功能和结构,同时还要考虑到材料和周期。

2、速度A、开合模的速度设定,开合模的设定一般是按慢—快—慢的原理,这样设定主要考虑机器、模具、周期去考虑。

B、顶出设定:可根据产品的结构来设定,结构复杂的最好用慢速顶出一些再用快速脱模,缩短周期。

C、射速:根据产品的大小,结构去设定,若结构复杂较为壁薄的可快速,若结构简单壁厚的可用慢速,还要根据材料的性能,由慢到快设定。

3、压力A、射胶压力:根据产品的大小,壁的厚薄,由低到高,调试时考虑其他因素。

B、保压压力:保压压力主要是确保产品的定型,稳定尺寸,其设定也要根据产品的结构、形状来设定。

C、低压保护压力:此压力主要对模具的保护作用,使模具的损坏达到最低限度。

D、锁模力:是指模具合模起高压所需要的力,有些机器可以调节锁模力,有些则不能。

4、时间A、射胶时间:此时间设定一定要比实际的时间长,也可起到射胶保护的作用,在射定时设定值比实际值大0.2秒左右,设定时应考虑与压力、速度、温度的配合。

B、低压保护时间:此时间在手动状态下,首先把时间设定为2秒,再根据实际时间追加0.02秒左右输入。

C、冷却时间:此时间一般根据产品的大小、薄厚来设定,但熔胶时间不要大于冷却时间,能使产品充分定型即可。

注塑机工艺参数及其调整

注塑机工艺参数及其调整1.注塑温度:注塑温度是指塑料熔融的温度,主要由注射缸、料筒和模具温度共同决定。

一般情况下,注塑温度过高容易导致塑料烧焦或产生气泡,注塑温度过低则会导致塑料无法充分熔融,影响注塑质量。

因此,需要根据塑料的熔融温度范围来调整注塑温度,以保证塑料充分熔融。

2.注塑压力:注塑压力是指塑料在注塑过程中的压力,主要由注射缸的后压力控制。

注塑压力过大容易导致塑料流道太长或破裂,注塑压力过小则会导致塑料填充不充分。

因此,需要根据模具的复杂程度和塑料的流动性来调整注塑压力,以保证塑料充分填充。

3.冷却时间:冷却时间是指注塑过程中塑料在模具中冷却的时间,主要由模具温度和冷却系统决定。

冷却时间过短容易导致塑料收缩不足或变形,冷却时间过长则会导致生产周期变长。

因此,需要根据塑料的熔融温度和冷却系统的效果来调整冷却时间,以保证塑料充分冷却。

4.注塑速度:注塑速度是指塑料在注塑过程中的流动速度,主要由注射速度和料筒容积控制。

注塑速度过快容易导致塑料压力过大或气泡,注塑速度过慢则会导致塑料充填不充分。

因此,需要根据模具的复杂程度和塑料的流动性来调整注塑速度,以保证塑料充分充填。

5.模具温度:模具温度是指模具的加热温度,主要由模具加热器和模具冷却系统共同决定。

模具温度过高容易导致模具变形或烧焦,模具温度过低则会导致塑料无法充分熔融。

因此,需要根据塑料的熔融温度范围来调整模具温度,以保证塑料充分熔融。

对于注塑机工艺参数的调整,首先需要根据生产要求和塑料特性确定初始参数,然后通过试验和实际生产进行调整。

在调整过程中,可以根据注塑机的控制系统和传感器实时监测关键参数的变化,以及通过对注塑件的检测来判断是否需要进一步调整。

此外,注塑机操作人员需要具备一定的经验和技术知识,以便能够合理调整参数并解决生产中出现的问题。

总结起来,注塑机工艺参数的调整是一个动态的过程,需要根据塑料特性和生产要求进行合理的调整,以获得最佳的注塑效果。

注塑工艺参数及调整

2020/8/7

2020/8/7

防延量

防延量是指螺杆計量到位后﹐又直線地倒退 一距离﹐使計量室的比容變大﹐內壓下降﹐ 防止流体從計量室中流出﹒

防流延還有一目的是注射噴嘴不退后進行預 塑時﹐降低噴嘴流道系統壓力﹐降低內應 力﹐并在開模時容易抽出料把﹐防延量大會 使計量室中挾雜有气泡﹐對粘度大的物料可 不設防延量

2020/8/7

2020/8/7

射出速度 射出速度之設定是控制熔膠充填模具之時間及 流動模式,,流動過程是影響產品外觀之主要因 素,而射出速度又是 流動過程中之最重要條件, 故射出速度的調整正確與否對 產品外觀品質有 絕對的支配. 射出速度設定的基本原則是配合塑料在模穴內 流動時, 按其流動波前所形成之斷面大小來昇降,並且 遵守﹝慢→快→慢﹞而儘量快﹝確認外觀有無 瑕疵﹞的要領。 高速充填的效果 §使塑料流動時,溫度降低較慢,流動容易。 §壓力損失較小,模穴內壓力分佈差異減少。 2020/8/7 §增加成品表面光澤,降低結合線明顯程度及提

2020/8/7

2020/8/7

保持壓力

保持壓力的設定是為使樹脂在冷卻的過程中 不致產生回流 ,且能繼續補充因樹脂冷卻收縮而 不足的空間,而得到最佳的模具複製效果。保持 壓力設定過高,易造成毛邊、過度充填澆口附近 的應力集中等不良現象,保持壓力設定過低,又 易造成收縮太大、尺寸不安定等現象;應用程 式 保持壓力控制可以適當調整消除這些不良現象。 保持壓力必須伴隨保壓切換點及保壓時間設定方 為有效。

2020/8/7

2020/8/7

料管溫度 料管溫度之設定是控制料管加熱環溫度,亦

注塑工艺调机技巧

注塑工艺调机技巧

注塑工艺调机是指根据产品的要求和机器的性能特点进行调整,以达到最佳的注塑工艺效果的过程。

以下是一些注塑工艺调机的技巧:

1. 温度调整:合理调整注射、保压和射嘴的温度,保证塑料材料能够充分熔融。

2. 压力调整:根据产品的尺寸和形状,适当调整注射压力和保压压力,以保证产品的尺寸精度和表面质量。

3. 速度调整:根据产品的要求和模具的特点,调整注射速度、保压速度和射嘴速度,以获得最佳的充模效果。

4. 注射时间调整:根据产品的尺寸和形状,调整注射时间,使注塑过程能够充分充模,避免出现短充或长充等问题。

5. 模具温度调整:根据塑料材料的特性和产品的要求,合理调整模具的温度,以保证塑料材料的充模和冷却效果。

6. 射嘴调整:根据产品的要求和模具的特点,调整射嘴的位置和尺寸,以保证塑料材料能够充满模腔,避免出现冷流等问题。

7. 压力保持调整:根据产品的尺寸和形状,调整保压时间和保压压力,以保证产品的尺寸精度和表面质量。

8. 喷嘴温度调整:根据塑料材料的熔融温度要求和注射过程中

的温度变化,调整喷嘴温度,以保证塑料材料的熔融和流动性能。

以上是一些常用的注塑工艺调机技巧,通过合理的调整可以获得最佳的注塑工艺效果,提高产品的质量和产能。

注塑工艺问题及处理方案

注塑工艺问题及处理方案如有疑问,咨询QQ10233266846.1充填不足(欠注)充填不足的主要原因有以下几个方面:1)树脂容量不足。

2)型腔内加压不足。

3)树脂流动性不足。

4)排气效果不好。

作为改善措施,注塑工艺主要可以从以下几个方面入手:1)检查注塑量是否足够,若不够,增大注塑量2)检查喷嘴温度200~280℃,若不符合,提高注塑温度3)提高注射速度。

4)提高注射压力。

5)提高模具温度。

6)加长注射时间,防止由于成型周期过短,造成浇口固化前树脂逆流而难于充满型腔。

若注塑工艺无法改善产品质量可以考虑以下2个方面改善产品质量1)扩大浇口尺寸。

一般浇口的高度应约等于密封圈壁厚的1/1。

2)设置排气槽(平均深度0.025mm、宽度3mm)。

6.2.皱折及麻面(缩水、凹痕)产生这种缺陷的原因在本质上与充填不足相同,只是程度不同。

因此,解决方法也与上述方法基本相同。

补充以下几点1)过高的熔化温度引起的过收缩,需降低注塑温度6.3溢边(飞边、毛刺、毛边)对于溢边的处理重点应主要放在模具的改善方面。

而在成型条件上,则可在降低流动性方面着手。

具体地可采用以下几种方法:1)检查注塑量是否太多,若太多,减少注塑量。

2)降低注射压力。

3)降低树脂温度。

4)降低模具温度。

5)提高锁模力。

注意:不得减小注射速度,这样会使前部的料流冷却,密封圈孔板垫处料脆,使密封圈对折180º孔板垫开裂。

6.4熔接痕(熔接缝)熔接痕是由于来自不同方向的熔融树脂前端部分被冷却、在结合处未能完全融合而产生的。

这是密封圈最大的质量问题。

可参考以下几项予以改善:注塑工艺方面1)尽量减少脱模剂的使用,清除油污。

2)提高树脂温度。

3)提高注射压力及速度等。

其它方面1)增设排气槽。

2)设置工艺溢料并作为熔接痕的产生处,成型后再予以切断去除。

3)放大浇口或流道。

6.5拉丝主要原因有以下几个方面:1)模具成型面有不光滑处,或分型线上有毛刺。

2)浇口点处过热使浇口残根在产品脱模过程中不能干净的与模具分离。

注塑工艺调试的操作方法

注塑工艺调试的操作方法注塑工艺调试是指在注塑生产过程中对模具和注塑机进行调试,以确保产品质量和生产效率的过程。

下面我将详细介绍注塑工艺调试的操作方法。

1. 检查模具和注塑机在开始调试之前,首先要检查模具和注塑机是否完好无损。

检查模具是否有损坏、变形或磨损现象,并清洁模具表面。

同时,检查注塑机的各项功能是否正常,确保温度控制系统、液压系统和电气系统等正常工作。

2. 确定注塑工艺参数根据产品要求和注塑材料的性质,确定注塑工艺参数,包括注塑温度、熔融温度、冷却时间、成型周期等。

需要根据模具的结构和产品的壁厚情况合理调整参数。

3. 加热和热流道系统将热流道系统中的热流道板、热流道头安装到模具上,并按照设计要求进行连接。

然后,根据注塑材料的熔融温度和模具的冷却要求,调整热流道系统的温度。

温度过高或过低都可能影响产品的质量。

4. 定位模具将模具安装到注塑机的合适位置,并根据产品的要求进行定位调整。

确保模具和注塑机的对位精度,以免产生不必要的浪费或质量问题。

5. 注塑调试根据注塑机的工作要求和注塑工艺参数,将注塑材料投入到注塑机的料斗中,并通过零件触发开关启动注塑过程。

同时,注意观察注塑机的工作状态,检查是否有异常情况发生。

如果发现有异常,应及时停机检修。

6. 调整注塑工艺参数根据调试的情况和产品质量要求,对注塑工艺参数进行逐步调整。

例如,根据产品的缺陷情况调整注射速度、保压时间和保压压力等参数。

7. 检查产品质量在调试过程中,要不断检查产品的质量。

可以将少量试产出来进行检验,判断产品的表面质量、尺寸精度和物理性能是否符合要求。

如有问题,可以根据检查结果继续调整工艺参数,直到达到要求为止。

8. 记录调试参数在调试过程中,要详细记录每次调整的参数和调试结果,包括工艺参数、产品质量和异常情况等。

这样,在以后的生产中就可以参考这些记录,提高生产效率和产品质量。

9. 培训操作人员在调试完成后,要对操作人员进行培训,使其熟悉操作流程和注意事项。

科学注塑六个工艺优化步骤

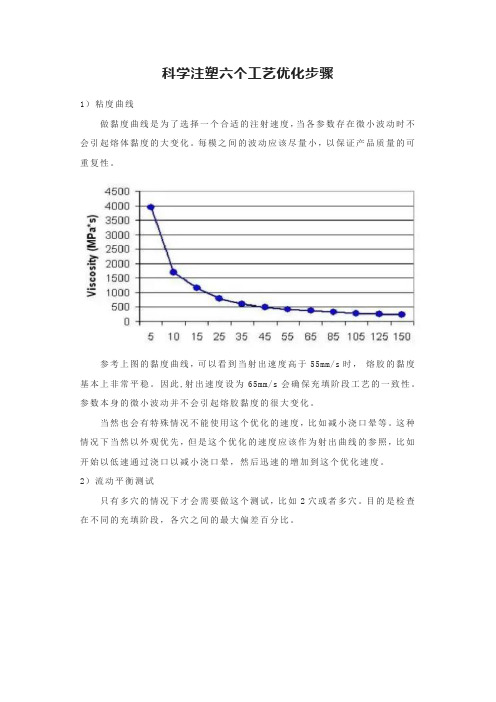

科学注塑六个工艺优化步骤1)粘度曲线做黏度曲线是为了选择一个合适的注射速度,当各参数存在微小波动时不会引起熔体黏度的大变化。

每模之间的波动应该尽量小,以保证产品质量的可重复性。

参考上图的黏度曲线,可以看到当射出速度高于55mm/s时,熔胶的黏度基本上非常平稳。

因此,射出速度设为65mm/s会确保充填阶段工艺的一致性。

参数本身的微小波动并不会引起熔胶黏度的很大变化。

当然也会有特殊情况不能使用这个优化的速度,比如减小浇口晕等。

这种情况下当然以外观优先,但是这个优化的速度应该作为射出曲线的参照,比如开始以低速通过浇口以减小浇口晕,然后迅速的增加到这个优化速度。

2)流动平衡测试只有多穴的情况下才会需要做这个测试,比如2穴或者多穴。

目的是检查在不同的充填阶段,各穴之间的最大偏差百分比。

充填不平衡有可能被接受,也有可能不被接受,取决于产品质量的要求。

这些信息最好在外观成型视窗(第四步)完成之后来定夺。

1.如果产品能够被充分保压,并且成型窗口很大,检查产品尺寸是否都在公差之内,如果都在的话,充填不平衡是可以接受的。

2. 如果成型窗口很小,并且先充饱的模穴出现毛边,而其他的模穴却存在短射或者缩痕,找出充填不平衡的原因。

充填不平衡通常会有4个主要原因:1.流道尺寸不同2.浇口尺寸不同3.排气大小不同4.冷却不同,然而这个原因在刚开机时往往影响不大5.还有一种情况,是剪切导致的不平衡,特别是8穴冷流道模具。

3)压力降测试做压力降测试的目的是评估充填不同阶段压力的损失状况。

这通常包括机台射嘴、竖流道、主流道、次流道、浇口和充填末端。

成型工艺不应该用到机台的最大压力,比如如果机台的最大压力为180Bar,那么填充完需要的最大压力不应该达到180Bar。

如果事实确实如此,那就意味着螺杆需要更大的压力来达到设定的注射速度,但是由于压力的限制却达不到。

这种情况称作“压力受限”。

通常,射出工艺不应超过90%的机台最大压力。

在做出的压力降曲线中,如果处于“压力受限”或者超过90%的机台压力,找出压力曲线中比较陡的一段,尝试去减小此处的压力损失。

注塑工艺调机技巧

注塑工艺调机技巧注塑工艺调机是指在注塑生产过程中,根据产品要求和机器特性,对注塑机进行参数调整和优化,以确保生产出合格的注塑产品。

调机技巧的熟练程度直接影响了生产效率和产品质量。

本文将从注塑工艺调机的目的、调整要点和常见问题等方面进行阐述。

一、调机目的注塑工艺调机的目的是通过对注塑机的参数调整,使其能够适应不同的产品要求,确保生产出符合规格要求的注塑产品。

具体而言,调机目的包括以下几个方面:1.优化注塑工艺:通过调整注射速度、保压时间、保压压力等参数,使注塑过程更加稳定,减少产品缺陷,提高产品质量。

2.提高生产效率:通过合理设置注射速度和循环时间等参数,使注塑机的生产效率最大化,达到增产的目的。

3.节约能源:通过调整机器的温度、冷却时间等参数,降低能耗,实现节能减排的目标。

4.延长设备寿命:通过合理设置注射压力、保压时间等参数,避免机器过载运行,延长设备的使用寿命。

二、调机要点注塑工艺调机的关键在于合理设置注塑机的各项参数,下面介绍一些常见的调机要点:1.注塑温度:根据原料的熔融温度和热性能,调整机筒和模具的温度,以确保原料能够充分熔化并具有良好的流动性。

2.注射速度:根据产品的尺寸、形状和壁厚等要求,调整注射速度,使注塑过程中的熔融物料能够完全填充模腔,避免产生空气气泡或短射等缺陷。

3.保压时间和压力:根据产品的尺寸和壁厚等要求,调整保压时间和压力,以确保熔融物料充分冷却凝固,避免产生缩孔、翘曲等缺陷。

4.模具温度:根据产品的材料和尺寸等要求,调整模具的温度,以确保产品具有良好的尺寸稳定性和表面质量。

5.循环时间:根据产品的重量和注塑机的射出容量等要求,调整循环时间,以实现生产效率的最大化。

三、常见问题及解决方法在注塑工艺调机过程中,可能会遇到一些常见问题,下面介绍几种常见问题的解决方法:1.产品尺寸不稳定:可能是注塑机的温度不均匀或模具温度不稳定导致的,可以通过调整注塑机的温度分布和模具的温度控制来解决。

注塑工艺调试(3篇)

第1篇摘要:注塑工艺调试是注塑成型过程中的关键环节,它直接影响到注塑产品的质量和生产效率。

本文从注塑工艺调试的基本概念、影响因素、调试步骤以及常见问题及解决方法等方面进行了详细阐述,旨在为注塑工艺调试提供参考。

一、引言注塑成型是一种将热塑性塑料或热固性塑料在高温、高压条件下,注入模具中冷却固化,形成所需形状的塑料制品的成型方法。

注塑工艺调试是指通过调整注塑机及其相关设备的参数,使注塑过程稳定、高效,并满足产品质量要求的过程。

本文将对注塑工艺调试进行详细分析。

二、注塑工艺调试的基本概念1. 注塑工艺:指在一定的温度、压力和速度条件下,将塑料熔体注入模具中,经过冷却、固化等过程,形成所需形状的塑料制品的整个过程。

2. 注塑工艺调试:指在注塑生产过程中,通过调整注塑机及其相关设备的参数,使注塑过程稳定、高效,并满足产品质量要求的过程。

三、注塑工艺调试的影响因素1. 塑料材料:不同塑料材料的熔融温度、流动性、热稳定性等特性不同,对注塑工艺调试产生较大影响。

2. 模具设计:模具的结构、尺寸、冷却系统等设计对注塑工艺调试有直接影响。

3. 注塑机参数:注塑机的注射压力、注射速度、锁模力等参数对注塑工艺调试有较大影响。

4. 生产环境:生产环境中的温度、湿度、尘埃等对注塑工艺调试产生一定影响。

四、注塑工艺调试步骤1. 熔融温度调试:根据塑料材料的熔融温度,调整注塑机的加热温度,使塑料熔体达到最佳流动性。

2. 注射压力调试:根据模具结构、塑料材料特性等因素,调整注塑机的注射压力,确保塑料熔体在模具内充满均匀。

3. 注射速度调试:根据塑料材料的流动性、模具结构等因素,调整注塑机的注射速度,使塑料熔体在模具内均匀分布。

4. 模具温度调试:根据塑料材料的热稳定性、模具结构等因素,调整模具的冷却水温度,使塑料熔体在模具内快速冷却固化。

5. 模具锁模力调试:根据模具结构、塑料材料特性等因素,调整注塑机的锁模力,确保模具在注塑过程中稳定可靠。

注塑件后处理工艺改善方案

注塑件后处理工艺改善方案注塑件后处理工艺改善方案注塑件是一种常见的制造工艺,它通过将熔化的塑料注入到模具中,然后冷却凝固而成。

然而,由于注塑件的制作过程中存在一些问题,如气泡、翘曲等,因此需要进行后处理工艺改善。

下面将介绍一些常见的注塑件后处理工艺改善方案。

首先,针对注塑件中的气泡问题,可以采取以下措施。

首先,加强模具的通气性能,确保熔融的塑料在注射过程中能够顺利排出气体。

其次,调整注射温度和压力,避免塑料在注射过程中过热或过压,从而减少气泡的产生。

此外,可以在注塑件表面喷涂一层防气泡剂,以阻止气体进入塑料。

其次,针对注塑件的翘曲问题,可以采取以下措施。

首先,增加注塑件的厚度,以提高其刚性,减少翘曲的可能性。

其次,优化注射速度和压力,避免过快或过慢的注射速度导致翘曲。

此外,可以在注塑件的设计中加入一些支撑结构,以增加其稳定性。

此外,还可以通过改变注塑件的材料选择来改善后处理工艺。

例如,可以选择具有较低收缩率的材料,以减少注塑件在冷却过程中的收缩变形。

此外,可以选择具有较好流动性的材料,以减少气泡和翘曲的可能性。

选择合适的材料还可以提高注塑件的耐久性和外观质量。

除了上述的工艺改善方案外,还应加强对后处理工艺的质量控制。

例如,要确保注塑件在冷却过程中均匀冷却,避免不均匀收缩引起的翘曲。

此外,要对注塑件进行充分的检测和测试,确保其质量符合要求。

综上所述,注塑件后处理工艺的改善是提高注塑件质量和生产效率的关键。

通过加强模具通气性能、调整注射温度和压力、增加注塑件厚度以及选择合适的材料等措施,可以有效地解决气泡和翘曲等问题。

同时,加强质量控制和检测,确保注塑件的质量符合要求。

这些工艺改善方案将有助于提高注塑件的质量和生产效率,满足客户的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

射出技术在射出技术控制方面,出现缩水的情况:压力不足、射出速度太慢、浇口太小或浇口太长,造成熔融塑料在注射的时候流动不均。

所以在使用射出机时,必须注意成型条件及保压是否足够,以防造成缩水问题。

3、模具及产品设计方面:模具的流道设计及冷却装置,对成品的影响亦很大。

由于塑料之传热能力较差,故距离模壁越远越厚、则其凝固及冷却较慢,应有足够的塑料填充模腔,使射出机的螺杆在射出或保压时,塑料不会倒流而减低压力,另一方面水口亦不能冷凝太快,以免半凝固的塑料堵塞流道造成压力下降,引起产品缩水。

在不同的模具内塑料的流动过程就有不同的缩水率,料筒的温度控制得宜,可防止塑件过热;延长周期可确保制品有充分的时间冷却。

缩水问题若获得解决,可提高成品品质,降低次废品并提高生产效率。

下表为缩水可能发生的原因及对策。

(可参考后依照具体问题具体分析)缩水原因及对策故障原因处理方法模具进胶不足增加入料熔胶量不足增加熔胶计量行程射出压力太低,塑品厚薄不均增大射胶压力保持压力不够增加保压时间并增大压力射出时间太短增加射出时间射出速度太慢,造成浇道堵塞增大射出速度模具浇道不对称调整模具浇口大小及位置射料嘴堵塞卸下射料嘴清理干净料温过高降低料温模温不当调整适当之温度冷却时间不够灼延冷却时间模具排气不良在产品缩水处设排气孔料管型号太大更换和螺杆同规格的料管螺杆止逆环磨损拆除检修二、成品脱模困难(粘膜)在射出成型时,成品会有粘膜发生,首先要考虑射出压力和保压压力是否过高。

射出压力过高会造成成品过度饱和,使塑料填充到其他的空隙中,致使成品卡在模穴里造成脱模困难,在取出产品时容易有粘膜发生。

当料管温度过高时就会出现两种情况,一是塑料受热而分解变质,使其失去原有之特性,并在脱模过程中出现破碎或断裂,造成粘膜。

二是胶料充填到模腔后不易冷却,需加长周期时间,降低经济效益。

所以需适当依据塑料特性来调节其动作温度。

假如模具进浇口不平衡,会使成品的冷却速率不一样。

所以成品在脱模时有粘膜现象。

粘膜的原因及对策:故障原因处理方法填料过饱降低射出时间、压力、及熔胶量射出压力或料筒温度过高降低射出压力或料筒温度保压时间太久减少保压时间进料不均使产品部分过饱变更隘口大小或位置冷却时间不足相对增加冷却时间模具温度过高或过低调整模具上下模温,使其相对应模具内有脱模倒角修模具除去倒角多穴模进胶口不平衡或单穴模各进料口不平衡限制塑料的流程,尽可能接近主流道深腔间脱模排气设计不良提供充分的排气孔模具表面粗糙打光模穴表面三板模中产品进胶点太大减小进胶点或更改位置顶出压力设定过小增加顶出压力三、浇道粘膜浇道粘膜一般表现为开模后水口黏在上模的浇道上或容易断裂在浇道上,造成下一模产品的缺陷。

浇道粘膜的原因及对策:故障原因处理方法浇道过大或表面不光滑修改磨具浇道冷却不够延长冷却时间或降低料管温度,调低背压浇道脱模角度太小或有脱模倒角修改模具调整角度浇道凹弧与料嘴圆弧配合不正重新调整配合浇道外孔有损伤检修模具无浇道抓锁加设抓锁四、成品内有气孔在射出成型过程中,有时会出现成品内有许多小气泡的成品,不但影响产品的强度及机械性能,对成品外观价值亦大打折扣。

所以当成品出现气泡时,可以检查以下几个因素,并做相应的处理。

通常成品因厚薄不同,或模具有突出肋时,塑料在模具中的冷却速率不同,则收缩的程度不同,容易形成气泡,因此对模具的设计需特别注意。

而在使用原料方面,假如塑料内带有水汽,在熔胶时塑料受热而分解,水汽受热后形成气体,因来不及排除,将在产品内形成气泡。

射胶螺杆公差太小时,空气容易进入模腔内形成气泡。

气泡的成因和解决方法:故障原因处理方法材料中有水气注塑以前将材料烘干,避免在塑化以前发生过度的温度变化。

射料不足,填料量不足以防止产品过度之缩水产生气泡检查射胶压力、速度、射胶时间和温度是否足够成品断面、肋或柱过厚变更成品设计或隘口位置浇道隘口太小加大浇道及入口原料温度过高,以致材料分解降低成型温度冷却时间太长减少冷却时间,采用循环水冷却模具冷却温度过低,热熔塑料迅速凝固。

加高模具温度或调节冷却水流量热熔融塑料密实度不够提高背压模具温度不均匀调整模具温度深腔模具排气不良增加排气孔五、成品变形塑品出现翘曲或尺寸偏差过大都属于成品变形,例如顶出太快、模温过高、模温不均及流道系统不对称等。

其中两种最大的可能性为:1、塑件厚薄不均或转角不够圆滑,因而不能平均冷却收缩,导致翘曲变形。

2、有些平板型塑胶,为了表面美观,流道浇口得设在产品的边角上。

而射胶时熔融塑料只能从一边高速射入模腔内,因此被凝固于模腔内的塑料分子,均被拉直往同一方向之排列状态(称为取向,此时塑件的内应力很大:脱模时又被拉回原来的状态,因而产生变形)。

为了使熔融塑料能顺利填充模腔,其设计要尽量避免以下几点:1、同一塑件中厚薄相差太大2、存在过度锐角3、缓行区太短,使厚薄转变相差悬殊。

从浇口分析,模具的设计要保证塑料能顺利进入模腔,故分流道要避免直角转弯形式,有转弯角也要尽量有弧形过渡区,因此短而粗的分流道最为理想,有助于减少流体的阻力及流体的取向现象。

同样还要考虑到过大的流道会增加废料,亦会影响产品的外观。

另外,为了避免塑料在填充时紧密程度不同,导致脱模困难而引起变形,分流道的截面积形状大小就要依据射胶量及产品形状而改变。

产品较难成型的部分分流道加粗后,主流道也应相应加大,使主流道截面积等于或大于分流道截面积总和。

除此之外,还有两个值得注意的问题,其一是塑件顶出装置的形式,如果顶针设备太少,也容易造成变形及翘曲,但顶针数量过多就会影响成品的外观,此时可以考虑推板方式。

其二是模腔冷却流道的设计,应能让塑件整体均匀收缩,提高产品品质。

以下是常见变形的因素:(可作参考)故障原因处理方法成品顶出时尚未冷却降低模具温度延长冷却时间降低原料温度成品形状及厚薄不对称脱模后以定型架固定变更成型设计填料过多减少射出压力、速度、时间几个隘口进料不平均更改隘口顶出系统不平衡改善顶出系统模具温度不均调整模具温度近溢出部分之原料太松太紧增加或减少射出时间六、银纹、气泡射纹的形成,一般是由于注射起动过快,使模腔前段的空气无法被胶料熔体压迫排除,空气混合在胶料内,使得制品表面光泽及颜色不均,便是所谓的射纹,射纹不但影响外观,且令成品的机械强度降低许多。

所以为避免发生这种缺陷,必须找出原因并予以改善。

射纹的形成,既然是熔体塑料中含的气体,那么探讨此气体的主要来源分别为:(1)塑料本身含有水分或油剂: 由于塑料在制造过程中暴露于空气中,吸入水汽或油剂,或者在混料时,掺入些错误的比例成分,使这些挥发性物质在熔胶时,受热而产生气体。

(2)原料受热分解:如果螺杆料筒的温度、背压及熔胶速度调的过高,或成型周期过长,则对热敏性材料如PVC、塞钢、及PC等,容易因高温受热分解产生气体。

(3)空气塑料颗粒与颗粒之间均含有空气,如果螺杆料筒在进胶口的温度调的过高,使塑料的表面在未压缩完全便融化而黏在一起,则塑料颗粒之间的空气便不能完全排除出去。

所以把塑料烘干,并采用适当的熔胶温度及速度,再配合适当的背压,才能得到理想的塑制品。

此外,模具设计亦是很重要的环节。

通常流道很大而注口很小的工模,气体进入模腔内机会亦会降低。

在射出成型技术上,有一种方法防止射纹的产生。

在模具的构造中有加压设备,和一个压缩空气入气孔。

锁模后,则压缩空气进入模具内,使模腔内气压增高。

当熔融塑料进入这高压模具时,模具的气孔开始排气,这时模腔内保持一定的压力,增加模内空气压力,确能避免射纹发生的几率。

举例来说:普通的射出方法在处理ABS水分含量0.1%时,便会出现射纹;而逐渐增加模内气压,则可处理水分含量较高的ABS,亦不会出现射纹。

射纹出现的原因(以供参考)故障原因处理方法料管进料口温度太高降低进料口的温度射出速度太快降低射速,提高射压原料中含有水分原料彻底烘干模具温度太低提高模温浇口太小重新调整孔径或温度料管内有空气降低段温度,提高压力原料粗细颗粒不均使用粒状均匀之原料原料中其他添加物混合不均彻底混合均匀染料等添加剂受热分解用耐温较高之代替品七、毛边、彼峰毛边(俗称彼峰)是注塑成型过程中常见的注塑问题。

当塑料在模腔内的压力太大,其所产生的分模力大过锁模力,因而迫使工模打开,使塑料挤出来并在塑件表面形成彼峰。

但引起此问题的成因却有很多种,例如塑料方面的原因,或射出成型机的损坏,或是调节不当,因此要找出其解决方法也不容易。

由于塑料的粘度会影响其流动速度及压力损耗,因此粘度太高或太低都可能引起毛边。

如果塑料的粘度太低,则其流动性高,便很容易流到工模合模面之间的微小空隙,增大分模力,直至出现彼峰。

一般来说,塑料温度对粘度的影响很大,而压力及剪切率也对压力有影响。

如果将塑料的温度升高,则其粘度便下降,而将其温度调低,其粘度便增大。

塑料方面的另一种问题,就是其干燥状况及是否混有杂质。

有些塑料,例如尼龙或ABS,具有影响塑料的性能,至于聚碳酸脂,虽没有吸水性,但其性能也对表面水分敏感,所以在模塑时,很多塑料都要加以烘干,才能正确的控制其性能。

如果在塑料中混入杂物,或是混入不同种类的塑料,则更难预测塑料性能的变化。

塑料在模腔内的压力,会随着模腔的填充而改变。

在模腔未曾填满之前,熔体的前端之压力差不多等于零,而在注口之压力则比模腔内其他位置的压力都高,但当模腔完全填满时,塑料流动的压力损耗就不再存在,整个模腔内的压力都变成同一静压,因而要把工模迫开的力量就会大增,引起毛边的产生,为了避免这一现象的出现,在模腔一旦填满,注射压力必须调为较低的保压压力。

除了正确调整射出机之压力控制系统外,另一种辅助方式就是先把注射速度降低。

这样一来,熔体前端之塑料便有时间冷却及局部固化,因而避免了毛边的产生。

由于注射速度太慢也会拖慢生产且出现一些包络线之类的缺陷,最好注射速度的调整也必须配合所采用的锁模力。

不然的话,毛边也可能产生。

如果是射出机的机械结构方面有问题,则其复杂性便较大,要找问题的成因也较困难。

例如模板之间的平行度有偏差,或是模板拉杆的受力不均匀,也会引起工模间的锁模力不平衡,致使塑件在锁模力较弱的位置出现彼峰。

再另一方面,如果螺杆或熔胶筒的磨损较大,则熔体便可能在螺纹外径与料筒之间滑行及逆流,因而出现压力位置切换点的不正确,造成局部的毛边及射胶不足的情况。

除了上述的各种因素外,如果工模方面出现问题,也会出现毛边。

例如工模用久了,有些位置有磨损,便容易有毛边的现象。

甚至一些小毛病,如排气孔堵塞,也会引起模腔内压力的升高,而压力太高便会有毛边。

在一些多腔的工模,如果流道设计欠平衡,则塑料的流动便不对称,为了避免个别模腔压力不足,另外一些模腔便可能会有毛边。

下面既列出可能产生的因素(供参考):有关问题基本因素检查项目及解决方法塑料湿度太高检查干燥器、塑料的储藏以及运输受到污染检查塑料及杂质来源操作不当塑料粘度太高根据塑料供应商的资料,查验射出机的射出操作条件是否满足检查塑料粘度及射出机的操作条件射出机锁模力太低检查压力值及作调校注射压力太高检查设定值及作调校保压压力太高检查设定值及作调校注射压力转换太迟检查转换压力位置、重新调校,及早转换注射速度太快检查注射速度及调整流量控制阀温度过高检查电热系统及螺杆转速模板不平行重新调校螺杆磨损检查及更换模板刚性不够检查锁模力及调校工模排气孔堵塞检查及清理工模磨损检查模具及锁模力,更换或维修模具浇道及流道尺寸不合理查验使用尺寸是否适当及位置是否正确分模线不配合检查公模相对位置是否偏差,重新调校工模加热不均匀检查电热系统及模具的加热八、成品的短射填充不足是熔融的材料未完全流遍成型空间的各角落之现象。