石墨化阴极炭块制备工艺探究

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第37卷第2期

2 0 1 7年4月

黑龙江冶金

Heilongjiang Metallurgy

Vol.37 No.2

April20 17石墨化阴极炭块制备工艺探究

杨健壮

(兰州资源环境职业技术学院冶金工程系,甘肃兰州730021)

摘要:本文以无烟煤为主要原料,分别配以不同比例的石油焦粉,再加人20%改质沥青,人工搅拌冷混均匀,在35 MPa压力下热模压成型成一定规格的生坯,在电阻炉中焙烧后,置于石墨化炉中进行石墨化。通过检测 炭块电阻率、密度、抗压强度等参数,探究炭块制备方法对其性能的影响。

关键词:石墨化;阴极炭块;制备

Study on the properties preparing ofgraphite cathode carbon blocks

Yang Jianzhuang

(1. LanzhouResources&Environment Vcc - Tech College Metallurgical Engineering

Department Gansu Lanzhou 730021, China)

Abstract : Select suitable anthracite as the main material, match with 20% modified pitch and different proportion petroleum coke powder, respectively. Matched material are mixed artificially at room temperature. The green samplemolding under 35 MPa pressure in hot mould. The green sampleshave been baked in resistance furnace. After that the samples have been graphitedin graphitizationfumace. Effects of preparationmethods on their properties through test parameters of resistivity, density and compressive strength.

KeyWords :graphitization; cathode carbon blocks; properties preparing

高石墨化度的石墨化阴极炭块,电阻率低、膨 胀率低,抗熔盐侵蚀能力强,抗热震性能好,铝电 解槽阴极压降较低,大大降低了铝电解的单位电 耗,而且提高了电解槽的使用寿命,降低了生产成 本[1]。其主要用于现代大容量高效型铝电解槽,是阴极炭块的发展方向之一[2]。而炭块制作工艺 对其质量好坏有很大影响。本文通过对配料、混 捏与成型等工序的研究,探索提高炭块质量的工 艺条件。1无烟煤基炭块的制备

l.i原料选择

选取煅后宁夏太西煤,煅后石油焦作为基本 骨料,改质沥青为粘结剂。

1.2无烟煤基炭块的制作

参照工业试验选取合适的粒度组成,以无烟 煤为主要原料,分别配以一定比例的石油焦和20%改质沥青。阴极炭块生坯的制作过程如下:

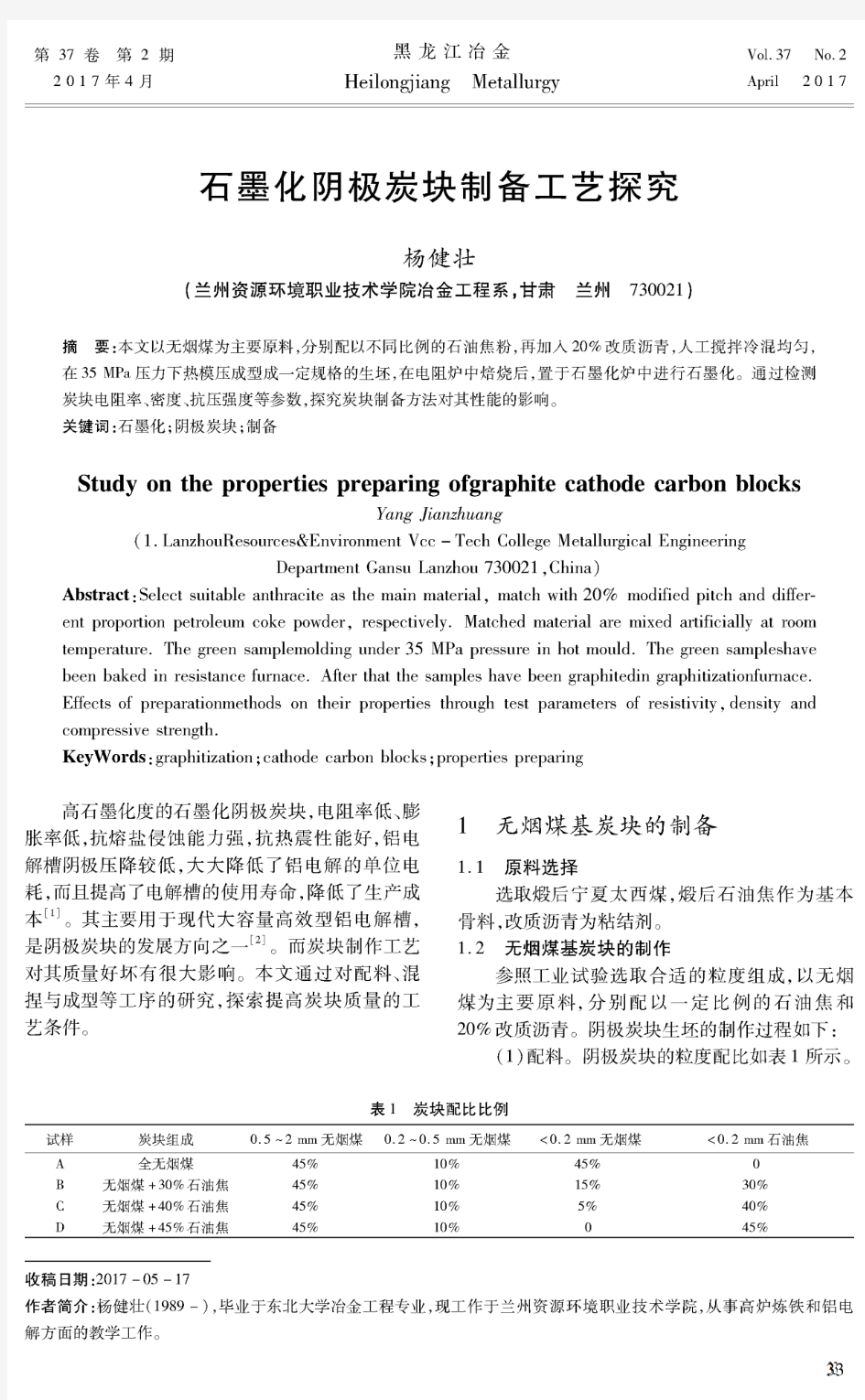

(1)配料。阴极炭块的粒度配比如表1所示。

表1炭块配比比例

试样炭块组成 〇.5~ 2 m m无烟煤0.2 ~ 0.5 m m无烟煤<0. 2 m m无烟煤<0.2 m m石油焦A全无烟煤45%10%45%0

B无烟煤+30%石油焦45%10%15%30%

C无烟煤+40%石油焦45%10%5%40%

D无烟煤+45%石油焦45%10%045%

收稿日期=2017 -05 -17

作者简介:杨健壮(1989 -),毕业于东北大学冶金工程专业,现工作于兰州资源环境职业技术学院,从事高炉炼铁和铝电 解方面的教学工作。

33

黑龙江冶金第37卷

(2) 混料。人工搅拌,冷混均匀。

(3) 热模压成型。将混匀后的料装入模具中,

把模具置于立式液压机上加压到15 MPa,然后通

电流加热,加热15 min后断电,并加压到35 Mpa

保压5 min后冷却,当温度降到70〜80°C时脱模。

生述试样规格为(64 ± 1)mm X(45〜50)

mm,每锅炉料可分别压两块试样。

1.3无烟煤基炭块的培烧

焙烧的主要目的是把阴极炭块加热到接近工 作温度,使阴极工作面和内衬温度均匀,否则,将 造成底块裂纹而极大缩短槽的寿命。

将生坯试样装入铺有石油焦碎粒的坩埚中,再在生坯试样上面铺3〜5 cm厚的石油焦粉隔绝 空气,将坩埚放入箱式电阻炉中焙烧14h。

1.4无烟煤基炭块的石墨化

石墨化处理在自制石墨化炉中,将焙烧过的 炭块放入石墨化炉中,盖1:石油焦粉后,再盖上保 温料;打开电源,调节电压,使功率保持在25〜30 kW,石墨化3.5 h。

1.5无烟煤基炭块的部分理化性能测定

铝电解槽用阴极炭块的理化性能指标有:真 密度,体积密度,孔隙度,气孔率,灰分,抗压强度,抗弯强度,电阻率,热导率,热膨胀系数,钠膨胀 率,磨蚀指数等。本实验只对体积密度,电阻率和 抗压强度三个方面进行了检测。

2讨论

2.1成型工艺条件对炭块质量的影响

(1) 混料对炭块的影响

在炭块制备过程中发现,同在成型温度14〇°C 左右,35 MPa成型压力下的相同原料及粒度组成 的两个炭块,如图1,炭块b的表面未粘结好,用砂 纸打磨时掉很多颗粒,可能的原因是混料不均匀。

(2) 脱模温度对炭块的影响

在相同的成型压力35 MPa下,成型温度都在 140°C左右,脱模温度高于120°C和在室温脱模的 炭块都有较大的裂缝,甚至会断裂,发现在70〜8〇°C脱模的炭块表面较光滑,没有大的裂缝,

2.2石油焦添加量对无烟煤基炭块部分理化性

能的影响

全无烟煤,含30%石油焦、40%石油焦和45%石油焦的四种炭块在焙烧后的部分理化性能 指标如表2所示。

34

a b

图1相同模J5温度及成®仄力下的炭块

表2焙烧炭块的部分理化性能指标

试样炭块组成

体积密度/

g •cm-3

电阻率/抗压强度/

jjl II *m MPa A全无烟煤 1.3299013.24

B无烟煤+30%石油焦 1.253115

C无烟煤+40%石汕焦 1.342122 6.72

D无烟煤+45%石油焦 1.32496

(1)不同配比石油焦对无烟煤基炭块密度的

影响

全无烟煤,含30%石油焦、40%石油焦和45%

石油焦的四种炭块在焙烧后的密度差别不大,最大

的为 1.342 g •cm_3,最小的为 1.253 g •cm_3。

(2) 不同配比石油焦对无烟煤基炭块电阻的影响

全无烟煤、30%石油焦、40%石油焦和45%石 油焦四种炭块在焙烧后的电阻率,全无烟煤炭块

和45%石油焦炭块的比较小,分别为90 •m

和96 jjil •m,而30%石油焦和40%石油焦的电 阻率较大,分别为115 •m和122 •m。

(3) 不同配比石油焦对阴极炭块抗压强度的影响

焙烧后的全无烟煤炭块的抗压强度为13.24 MPa,40%石油焦炭块的抗压强度为6.72 MPa,全

无烟煤炭块的抗压强度明显高于40%石油焦 炭块Q

2.3石墨化对无烟煤基炭块部分理化性能的影响

全无烟煤、30%石油焦、40%石油焦和45%石 油焦的四种炭块石墨化后的X 射线衍射图谱如