车铣复合y轴行程

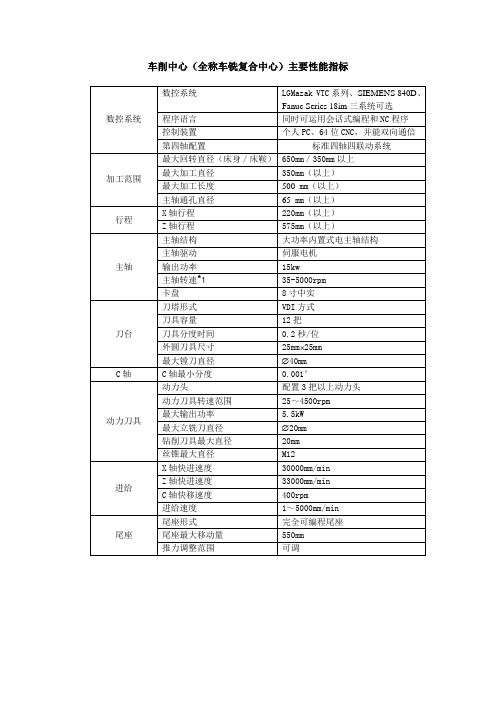

车削中心(全称车铣复合中心)主要性能指标

400rpm

进给速度

1~5000mm/min

尾座

尾座形式

完全可编程尾座

尾座最大移动量

550mm

推力调整范围

可调

0.2秒/位

外圆刀具尺寸

25mm25mm

最大镗刀直径

40mm

C轴

C轴最小分度

0.001°

动力刀具

动力头

配置3把以上动力头

动力刀具转速范围

25~4500rpm

最大输出功率

5.5kW

最大立铣刀直径

20mm

钻削刀具最大直径

20mm

丝锥最大直径

M12

进给

X轴快进速度

30000mm/min

Z轴快进速度

33000mm/min

车削中心(全称车铣复合中心)主要性能指标

数控系统

数控系统

LGMazak VTC系列、SIEMENS 840D、Fanuc Series 18im三系统可选

程序语言

同时可运用会话式编程和NC程序

控制装置个人PC、64来自CNC,并能双向通信第四轴配置

标准四轴四联动系统

加工范围

最大回转直径(床身/床鞍)

650mm/350mm以上

最大加工直径

350mm(以上)

最大加工长度

500mm(以上)

主轴通孔直径

65mm(以上)

行程

X轴行程

220mm(以上)

Z轴行程

575mm(以上)

主轴

主轴结构

大功率内置式电主轴结构

主轴驱动

伺服电机

输出功率

15kw

主轴转速★1

35-5000rpm

卡盘

8寸中实

沈机HTM系列卧式车铣复合加工中心的研发与应用

沈机HTM系列卧式车铣复合加工中心的研发与应用简介一、产品概述卧式车铣复合加工中心作为机床行业的高档机床之一其市场需求巨大,在提高能源、航空、航天、船舶及军工等行业一些关键零件的加工精度和加工效率方面具有不可替代的作用。

沈阳机床HTM系列卧式车铣复合加工中心是针对汽车、航天、军工等行业高档数控机床的需求而研制开发的,该机床以“零件单机完工”为设计宗旨,融合了车削中心与卧式加工中心的优点,采用X1、Y、Z1三个直线轴正交结构,加大的Y轴行程很好地扩展了机床的加工空间。

与可以连续分度的车削主轴(C轴)和在240°范围内摆动的铣削主轴(B轴)配合,能进行五轴联动加工,极大地改善了机床对复杂零件的加工能力。

机床配置自动换刀机构,车、铣主轴采用大功率电主轴驱动,工件一次装卡调整后,不仅能进行车削、铣削、钻削、磨削等多工序的复合加工,利用多轴联动功能还可完成零件倾斜部位及复杂空间曲面的加工,极大地提高了加工效率与精度。

HTM系列卧式车铣复合加工中心体现了当今数控机床高效、高精、复合化的发展趋势,尺寸公差为IT6级;加工表面粗糙度Ra1.6μm,圆度为3.5μm,该机床的显著特点是铣削加工叶片螺旋面、加工偏心零件、铣削斜面等,特别适用于复杂零件的加工。

二、新技术的应用情况现代数控机床的主要特征为高速、高精度和高动态特性,沈阳机床对HTM系列车铣复合加工中心动态性能展开研究,通过借鉴国内外机床动态特性测试手段以及机床整机仿真分析等方法,为高档数控机床的性能评估及改善,为结构优化提供依据;基于现有机床原型构建机床动力学模型分析计算,并针对机床主要部件进行结构优化改善整体动态性能。

沈阳机床紧紧围绕重点用户领域需求,进行高速车铣复合、铣削主轴、高刚性高定位精度B轴技术及热变形误差补偿技术的研究开发,攻克了一系列技术难题。

1. 高刚性高定位精度B轴技术通过对高刚性高定位精度B轴技术的研究,解决了三个关键技术问题,即B轴高定位精度的实现方式;B轴高刚性的实现方式;小空间内B轴附属功能的实现方式。

CIMT2007车铣复合中心展品评述

生产厂商

沈阳机床

大连机床 瓦房店 南京数控 秦川机床 斗山 DMG DMG Emco WFL MAZAK 森精机 大隈 威力铭

宝美

WMEM 3 期 2007 年 6 月

表1 车铣复合中心统计表

展品型号 HTM125600 HTM63150iy VTM100100 VMC25100u

VTM6335 GMC1230u

当然, 我们也希望朋友们能够提出一些訾议,

CIMT2009。此外, 他还认为, 在 展 会 的 “国 际 高 层 以 便 我 们 在 今 后 的 工 作 中 予 以 改 进 , 从 而 为 成 就

论 坛 ” 上 , 一 些 颇 有 深 度 的 报 告 确 实 为 行 业 提 出 了 CIMT构筑一条可持续发展的道路。□

在第十届 中 国 国 际 机 床 展 览 会 ( CIMT2007) 落 下帷幕之后, 我们陆续收到了一些国家相关协会对

车铣复合加工中心的Y轴实现形式及加工对象

t rt) Y ai ad m c i n be t o etrig mii ahn gcne. h f n ( - x n ahn gojc f h unn - ln m c ii etr eo f ’ s i s t lg n

Ke w r s 、 _I m - lt c iigC ne; h om o — x ; h ahnn bet y o d :i I1 g miigMahnn etr T eF r f ai T eM c iigO jc i. l ̄ y s s

WF 、 MG、 zk和 Moi ek 等厂 家相 比。 LD Maa r S ii

式 电动 机和 内置 电 动机 的动 力 刀塔 等技 术 ) 已经 成 功 应用 到 车铣复 合加 _ r中心 上 , E多 数 实 现 了模 块 化 而 ] l 设计 , 能够 根 据市 场需 要及 时 “ 装 ” 组 出相应 的机 床 。 国内的车 铣 复合 加 工 中心 起 步 较 晚 , 一 些 关 键 对 技术 ( 如力 矩 电动 机 马 动 的 B轴 、 Ⅸ 内嚣 式 电动 机 的 车

常 运行 , 响 了用户 初 期投 资 的 回收速度 。 影 ( 产 品系 列 需 要 完 善 3) 在机 床规 格 上 , 内 的 国

新 产 品开发 、 短交 货 期 、 缩 降低 制 造 成 本 、 足用 户 个 满 性 化需 求和 扩大 市场 份 额 , 一 定会 有帮 助 。 因此 , 也 我 国机床行 业也 应该 尽 快蕈 视并 推行 机 床 的模块 化设 计

车铣复合加工中心Y轴立柱的受力分析及结构优化

车铣复合加工中心Y轴立柱的受力分析及结构优化苏宏志;李文祥;王建军;李小飞【摘要】在车铣复合加工中心Y轴立柱建模基础上,利用Solidworks Simulation 对模型进行有限元仿真和分析,完成了对立柱的结构优化设计,通过对机床的实际应用,证明了该有限元仿真和分析方法是一种有效的设计手段.%Based on modeling the Y-axial column of lathe-mill cutting center, the finite element simulation and analysis on this model is conducted with the Solidworks Simulation in this paper, and the structural optimization design of column is com-pleted. Through the practical application of the machine tool, it shows that the method of finite element simulation and analysis is an effective design means.【期刊名称】《机械研究与应用》【年(卷),期】2015(028)006【总页数】2页(P23-24)【关键词】Y轴立柱;有限元仿真;结构优化【作者】苏宏志;李文祥;王建军;李小飞【作者单位】陕西工业职业技术学院数控工程学院,陕西咸阳 712000;宝鸡机床集团有限公司,陕西宝鸡 721013;宝鸡机床集团有限公司,陕西宝鸡 721013;宝鸡机床集团有限公司,陕西宝鸡 721013【正文语种】中文【中图分类】TG659复合化是数控机床一个普遍发展趋势,在现代机械加工中复合化数控机床发挥着愈来愈大的作用[1]。

车铣复合加工中心具有多轴联动功能,机床动力刀架配合Y轴移动能实现强力铣削,Y轴立柱作为动力刀架的一个重要支撑零件,必须对其进行最优化设计以减少机床在强力切削时的振动,使加工零件获得较高的加工精度和很好的表面粗糙度。

车铣复合数控机床说明书

毕业设计(论文)任务书学生姓名专业班级机制1067班指导教师黄老师工作单位机械制造及其自动化设计(论文)题目: 车铣复合数控机床设计——车削进给系统设计设计(论文)主要内容:车铣复合数控机床设计——总体参数及总体布局设计、铣削进给系统设计及主要零件设计要求完成的主要任务:1.总体参数及布局方案、开题报告;2.机床总体设计;3.铣削进给部件设计;4.主要零件设计;5.外文翻译;6.设计说明书。

必读参考资料:1.实用数控机床技术手册2.机床设计3.机床设计手册第一册:上、下4.机床设计手册第二册:上、下5.机床设计手册第五册:上6.金属切削机床设计简明手册7.机床设计图册8.机械设计手册指导教师签名:教研室主任签名:毕业设计(论文)开题报告题目车铣复合数控机床设计——车削进给系统设计1.目的及意义(含国内外的研究现状分析)数控技术是一门集计算机技术、自动化控制技术、测量技术、现代机械制造技术、微电子技术、信息处理技术等多学科交叉的综合技术,是近年来应用领域中发展十分迅速的一项综合性的高新技术。

它是为适应高精度、高速度、复杂零件的加工而出现的,是实现自动化、数字化、柔性化、信息化、集成化、网络化的基础,是现代机床装备的灵魂和核心,有着广泛的应用领域和广阔的应用前景。

随着计算机技术的高速发展,传统的制造业开始了根本性变革,各工业发达国家投入巨资,对现代制造技术进行研究开发,提出了全新的制造模式。

在现代制造系统中,数控技术是关键技术,它集微电子、计算机、信息处理、自动检测、自动控制等高新技术于一体,具有高精度、高效率、柔性自动化等特点,对制造业实现柔性自动化、集成化、智能化起着举足轻重的作用。

目前,数控技术正在发生根本性变革,由专用型封闭式开环控制模式向通用型开放式实时动态全闭环控制模式发展。

在集成化基础上,数控系统实现了超薄型、超小型化;在智能化基础上,综合了计算机、多媒体、模糊控制、神经网络等多学科技术,数控系统实现了高速、高精、高效控制,加工过程中可以自动修正、调节与补偿各项参数,实现了在线诊断和智能化故障处理。

车铣复合中心

车铣复合中心技术方案1 设备要求及主要规格参数:1.1 机床设计制造应符合ISO国际标准。

1.2 机床所有零、部件和各种仪表的计量单位应全部采用国际单位(SI)标准。

1.3 机床主要规格参数:1.3.1 过床身最大回转直径:≥Φ570mm* 1.3.2 最大车削直径:≥Φ220mm1.3.3 最大车削长度:≥560mm* 1.3.4 X/Y/Z轴行程:X轴≥170mm、Y轴≥105mm(+55/-50)、Z轴≥560mm1.3.5 快移速度:X轴≥20m/min、Z轴≥24m/min* 1.3.6 主轴须具有C轴功能,且配有恒温冷却控制装置,转速: ≥4000rpm* 1.3.7 X/Z轴定位精度:≤0.010mm ,重复定位精度:≤0.005mm1.3.9 主轴棒料通过能力≥Φ51mm. 主轴接口:ASA 5”(或优于)。

配有8”三爪动力卡盘(或优于)。

1.3.10 主轴功率:≥11kw 主轴扭矩:≥80Nm(100%连续)* 1.3.11 主轴径向跳动:≤0.005mm 轴向跳动:≤0.005mm1.3.12 加工淬火钢零件,工件状态:材料:40Cr;硬度:HRC50;要求加工表面粗糙度:Ra≤0.4;圆度:≤0.005mm1.3.13 配有12刀位动力刀塔。

刀塔应具有双向就近换刀功能。

1.3.14 机床应配备全行程可编程整体尾座。

1.3.15 机床带有独立的导轨润滑系统或导轨润滑废油回收装置。

1.3.16 机床带有液压工作站,能控制:对工件的夹紧、对主轴的液压制动、对刀塔的举起、锁定及尾座对工件的顶紧(顶紧力可调)。

1.4 控制系统:* 1.4.1 要求配备CNC FANUC 31i-T数控系统(或优于),中文操作面板。

1.4.3 宏指令编程。

1.4.4 动态加工图形显示,32对刀具补偿文档,自诊断功能。

1.4.5 具有安全换刀子程序。

1.4.6 配置内部以太网接口,标准232接口和ATA扩展卡插槽。

大型立式车铣复合加工中心的y轴静压导轨计算

大型立式车铣复合加工中心的y轴静压导轨计算大型立式车铣复合加工中心的Y轴静压导轨计算随着制造业的不断发展,机械加工领域的设备和技术也在不断更新、升级。

作为机械加工领域的一个重要设备,大型立式车铣复合加工中心正成为越来越受欢迎的设备之一。

同时,对于这些加工中心的精度和稳定性要求也越来越高,Y轴导轨的选型和计算显得尤为重要。

Y轴导轨是大型立式车铣复合加工中心的重要组成部分之一,其稳定性和精度直接影响到加工中心的加工效率和加工精度。

其中,静压导轨是一种常用的导轨形式,它由轴承和气体静压薄膜组成,具有摩擦小、精度高等特点。

本文将介绍大型立式车铣复合加工中心Y轴静压导轨的计算。

一、 Y轴静压导轨的分类Y轴导轨主要分为线性导轨和径向导轨两种类型。

其中,线性导轨一般用于小型加工中心中的Y轴,其结构简单,重量轻;径向导轨则适用于大型加工中心中的Y轴,其结构复杂但稳定性更好。

静压导轨主要应用于径向导轨中,其基本原理是通过气体静压力使导轨与导轨之间形成气膜,从而减小了摩擦力,同时也减少了磨损,有效提高了导轨的精度和寿命。

二、 Y轴静压导轨的设计参数Y轴静压导轨的设计参数主要包括基本参数和计算参数。

基本参数包括导轨的长度、宽度、高度、外径、内径等;计算参数包括气体的压缩量、速度、压缩比、密度等。

其中,导轨的长度、宽度和高度一般根据加工中心的工作台面积和Y轴负载大小来确定;导轨的外径和内径则要根据要求的精度、稳定性和负载等级来确定。

气体的压缩量、速度和密度则根据气体的种类(一般为空气)、导轨长度和速度等参数来确定。

而压缩比则取决于导轨材料、摩擦系数以及气体流量等参数。

通过这些参数的计算和对导轨的有效设计,可以有效提高Y轴的稳定性和精度。

三、 Y轴静压导轨的计算方法1、摩擦系数的计算导轨的摩擦系数是计算导轨稳定性和寿命的重要参数之一。

根据经验式,摩擦系数主要取决于材料的粗糙度、气膜厚度和气体的压力等因素。

一般来说,导轨的表面粗糙度越小,导轨的摩擦系数就越小,稳定性也就越高。

油缸加工工艺知识培训

油缸加工工艺知识培训

液压油缸的部件——生产设备(主要)

三、数控立式车床

主要加工盘、盖类零件,如 活塞/导向套的端面外圆、内 孔、内、外螺纹、密封档等

油缸加工工艺知识培训

液压油缸的部件——生产设备(主要)

四、剥皮机

将原材料(棒料/管料)快速车削至所需 外径,可剥皮范围φ30~φ135,长度3.6 ~10m(空心管壁厚≥7mm), 每刀剥皮切 削量3mm(直径),留给下道工序余量:

油缸加工工艺知识培训

液压油缸的部件——生产设备(主要)

九、珩磨机

珩磨的特点: 1.主要精磨缸筒内孔 2.珩磨时,磨头随内孔的直线方向运 动,无需引孔基准及定位锥面 3.珩磨后内壁Ra0.05~0.2

缸筒内孔珩磨工序的操作步骤: 1.根据缸筒外径调整中心架高度,夹紧工件 2.选择珩磨头 3.设置合适的加工参数 4.粗、精珩磨内孔 至要求,并用规定目数砂 纸抛光,获得合适的纹路 5.加工后测量尺寸,检测光洁度

焊接工件最大重量:100T

电镀

2米线:直径≤φ200 长度≤1500 重量≤250Kg 4米线:直径≤φ450 长度≤3800 重量≤1500Kg 10米线:直径≤φ390 长度≤10000 重量1200~3500Kg

镀层种类:镍+铬(Ni+Cr)、 氨基黄酸镍、双层硬铬、单层 硬铬、乳白铬加硬铬

油缸加工工艺知识培训

①L/D<20,余量0.3mm

②L/D>20,余量0.5mm

③空心活塞杆6~10m,余量0.8mm

剥皮机刀头(四个刀片)

油缸加工工艺知识培训

液压油缸的部件——生产设备(主要)

五、无心磨

车铣复合中心编程与操作

车削中心编程与操作1.项目目标:1.1 能制定典型车削中心加工零件的加工工艺。

1.2 能编制车削中心数控加工程序。

2.项目内容:2.1典型车铣复合加工的编制方法;2.2程序输入与零件加工。

3.项目要求:3.1能进行零件的程序编制;3.2能操作DT310车削中心。

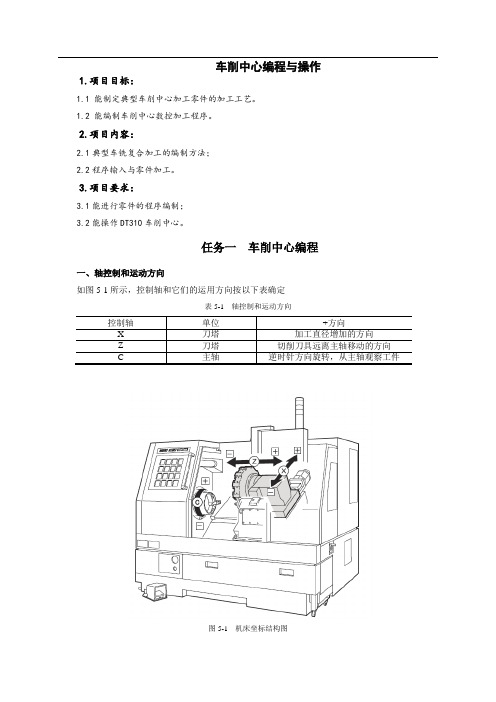

任务一车削中心编程一、轴控制和运动方向如图5-1所示,控制轴和它们的运用方向按以下表确定表5-1 轴控制和运动方向控制轴单位+方向X 刀塔加工直径增加的方向Z 刀塔切削刀具远离主轴移动的方向C 主轴逆时针方向旋转,从主轴观察工件图5-1 机床坐标结构图二、G功能1.G00——快速定位2.G01——直线插补3.G02/G03——圆弧插补4.G04——延时5.G07.1(G107)——圆柱插补使用圆柱插补功能,通过将圆柱圆周展开成平面,圆柱圆周上的开槽编程可假定在一个平面上进行。

即圆柱插补功能允许将圆柱圆周上的轮廓编程为平面上的轮廓。

(1)指令格式G19 W0 H0(指定加工用的ZC平面)G07.1 (G107)C (调用圆柱插补模式,指定凹槽底部工件的半径)…G07.1(G107)C0(取消)说明:1)在圆柱插补模式中,不能使用I 和K 定义圆弧。

必须使用R 指定圆弧半径。

R 指令的单位为“mm”。

如G02 Z_ C_ R4.0; (半径为4 mm)2)在圆柱插补模式中,不能指定孔加工封闭循环(G83 - G85、G87 -G89)。

3)若在圆柱插补模式中指定圆弧插补或刀具半径偏移,则需指定加工用的ZC 平面。

4)若要在圆柱插补模式中执行刀具半径偏移功能,则在调用圆柱插补模式前取消刀具半径偏移功能,且在调用圆柱插补模式后指定刀具半径偏移功能。

5)在圆柱插补模式中,不能以快速进给速度执行定位。

若要以快速进给速度执行定位,必须取消圆柱插补模式。

6)在圆柱插补模式中不能指定工件坐标系(G50、G54 - G59)、本地坐标系(G52)和机床坐标系(G53)。

采用虚拟“Y”轴的车铣复合加工中心

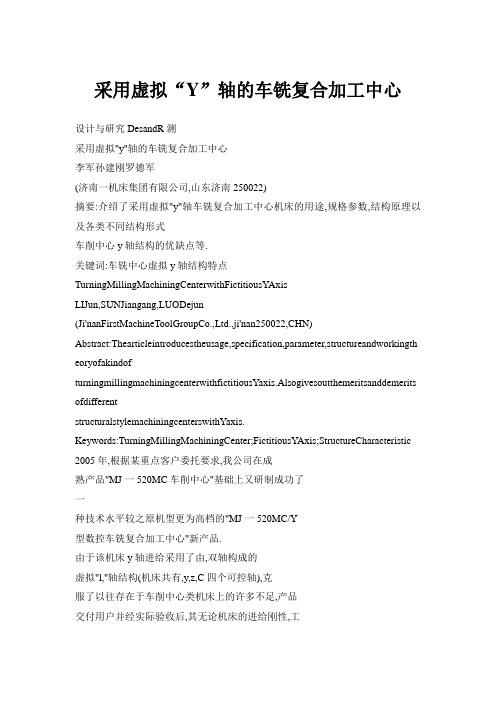

采用虚拟“Y”轴的车铣复合加工中心设计与研究DesandR测采用虚拟"y''轴的车铣复合加工中心李军孙建刚罗德军(济南一机床集团有限公司,山东济南250022)摘要:介绍了采用虚拟"y"轴车铣复合加工中心机床的用途,规格参数,结构原理以及各类不同结构形式车削中心y轴结构的优缺点等.关键词:车铣中心虚拟y轴结构特点TurningMillingMachiningCenterwithFictitiousYAxisLIJun,SUNJiangang,LUODejun(Ji'nanFirstMachineToolGroupCo.,Ltd.,ji'nan250022,CHN)Abstract:Thearticleintroducestheusage,specification,parameter,structureandworkingth eoryofakindofturningmillingmachiningcenterwithfictitiousYaxis.Alsogivesoutthemeritsanddemerits ofdifferentstructuralstylemachiningcenterswithYaxis.Keywords:TurningMillingMachiningCenter;FictitiousYAxis;StructureCharacteristic 2005年,根据某重点客户委托要求,我公司在成熟产品"MJ一520MC车削中心"基础上又研制成功了一种技术水平较之原机型更为高档的"MJ一520MC/Y型数控车铣复合加工中心"新产品.由于该机床y轴进给采用了由,双轴构成的虚拟"l,''轴结构(机床共有,y,z,C四个可控轴),克服了以往存在于车削中心类机床上的许多不足,产品交付用户并经实际验收后,其无论机床的进给刚性,工作精度,还是工件平面铣削的效率,精度及平面铣削的工作范围等,均很好地满足了用户的要求,产品也得到了用户较好的评价.下面,仅将该机床的用途,主要规格以及该机床虚拟"l,''轴的结构,工作原理,性能优点等作一简要介绍l主要用途及规格MJ一520MC/Y配置卧式回轮动力型刀架,当工件需进行平面铣削作业时,可通过直接驱动机床的双进给轴从而形成虚拟的y轴进行.机床除具有高效,精密车削的基本功能外,还同时具有铣削,钻削,镗削,刚性攻丝的功能.工件在一次装夹下,可完成几乎全部的机加工内容,特别适宜为提高工件加工效率及精度,减少工件装夹次数,有复合加工需求的场合使用.图1是机床的外观照片,图2为该机床的截面布局图,表1为机床的主要规格参数.2虚拟"y"轴主要优点传统标准车削中心,当需要对工件上的平面进行(9):153结语3osakaT,LiuXJ,NojimaM,eta1.AnElectrochemicalD0ubleLayerCa. 为了尽快缩短我国片式元器件工艺装配与其他国家的差距,研发出拥有自主知识产权的SMT设备,我们国家在这方面加大了研究的力度.本文研究的这种片式元件自动切割机控制系统,在实际设备的研制中得以有效应用,并获得令人满意的控制效果.参考文献1朱江.采用信息技术提高装备工业竞争力.机电国际市场,2001 (2,:25~282季国平.中国新型电子元器件产现状及展望.电子产品世界,2000?60? pacitorUsingallActivatedCarbonElectrodewithGelElectrolyteBinder [J].JEleetrochemSo.,1999,146(5):1724—1729第一作者:索来春,男,1966年生,博士后,副教授,室主任,研究方向:光机电一体化,模具设计,电加工,图像识别与处理,电机及自动化设计.(编辑李静)(收稿日期:2006—03—27)文章编号:7418如{隧绷芝薯嘲嘲=w,_表1MJ一520MC/Y机床主要规格项目内容单位规格床身上最大工件回转直径520能力最大工件车削/铣削直径3l0/180最大工件车削长度450主轴转速范围r/mlrl35—.335—.3500主主轴头/主轴通孔直径A2—8/+80轴主轴(C轴)最小分度数0.0ol主轴电动机功率kWl7/22.5X(Xl/X2),z,Y轴移动距X(Xl:280,X2:200)进离Z:500Y:±50给X,Z轴快移速度m/m1rll2X,Y,Z轴进给电动机扭矩N?ml6刀架刀位/动力刀具数位l2/12刀刀架主轴最高转速r/mlrl6O0o架刀架主轴电动机功率kW2.2/3.7套简直径/行程85/90(NC可编程)尾座套筒内孔锥度MTNo.3(内装式活顶尖)尾座本体最大行程490数控系统:西门子810D铣削加工时,只能采用通过机床主轴(C轴)与轴进行极坐标插补的方式进行,致命缺点是铣削出的平面不是理论上的真直平面,而是一种由曲率半径很大的圆弧所代替的近似平面,且加工效率较低.另外这种结构平面铣削尺寸范围较小,也不能进行大余量铣削, 制约了该类机床的应用.因而采用此类结构的车削中心机床一般多属此类机型中的较低端产品.图1机床外观另外一种目前经常采用的结构是,将动力刀架总成安装在刀架y轴立柱上,通过伺服电动机驱动滚珠丝杠及y轴滑板,使刀架沿立柱导轨进行纯y轴方向的直线进给.显而易见这种结构的优点是y轴运动是直接的,不需要进行任何插补合成运动且y轴行程一般较大.但这种结构也有其自身的不足:一是y轴立柱的受力不很合理,大余量切削时颠覆力矩大,易引起机床机械系统的振动,从而影响加工精度及工件表等簪fuu,DesignandResea设计与研究面粗糙度;二是机床所需要的结构尺寸与其它几类相比也更为庞大.图2机床截面布局图3x轴结构图图4x2轴结构图图5由双硝由插补合成虚拟"轴的运动示意图?6l?设计与研究DesignandR踟状态一:重合主轴中心的车与铣剽▲xl轴位于该轴参考点位置上;▲仅轴进行进给车刖或铣刖.(刀具中心与主轴中心线重合)x2轴状态二:+y轴平面的进给铣剽▲轴向下(一x】;▲轴向上(+xk进行y轴平面插补合成进给运动状态三:进行一y轴平面的进给镜剽▲xl轴向上【+X);▲轴向下(一xJ进行y轴平面插补合成进给运动.x2轴图6刀具与主轴中心重合图7+Y向平面铣削图8一y向平面铣削的车削或铣削采用虚拟"'轴的结构可较好地克服上述两种结构形式的不足,原因是其y轴运动是分别由倾斜角为45.的床身导轨(X轴,结构见图3)与30.的托板(X轴,结构见图4)共同构成复合倾斜角为75.的"l,"轴复合运动构成.从图5中我们也可以明显看出,采用这种结构所奠定的机床刚性是由结构布局所确定.特别是当机床进行强力车削加工时这种优点更为显而易见(没有刀架在y轴上的悬伸),进行平面铣削作业时所能达到的精度和效率也令人满意.在实际制造过程中要将机床床身,托板的角度加工十分准确是不容易的,但这种角度的误差可以在机床总装后通过使用检具,测量仪测得,然后利用数控装置上的补偿功能进行反复的补偿一检测一再补偿的几次循环而精确获得.(2)状态2,状态3对于y轴的±两种铣削状态,由于运动轨迹是由双轴之间不断地进行运算插补合成得来,故当,,轴在y坐标轴上一旦确定了某一具体数值,则两个轴的对应变化值即可按下面数学公式分别计算得出:状态2(正y极限方向的铣削状态):AX1=一2AY=一AY/sinctAX2:+Y=AYcott~=AY/tamx状态3(负,,极限方向的铣削状态):AX1=2AY=AY/sinaAX2=一√-△Y=一AYcota:一AY/tana注:公式中的Ol为,两轴线的实际夹角.当然,在进行工件平面铣削时y轴运动轨迹肯定是由加工程序通过数控系统运算和控制来完成的了. 3虚拟"】,''轴插补合成原理4结语为了说明双轴插补合成虚拟"y"轴的原理,下面采用图示的方法在图6,7,8中分别给出了:刀架状态1,车削(刀尖中心与主轴中心重合);刀架状态2,+y极限方向铣削(刀尖中心在主轴中心之上);刀架状态3,一',极限方向铣削(刀尖中心在主轴中心之下)三种状态.(1)状态1为了编程,操作的方便,简单,当机床进入车削状态时应令刀架位于其.轴,轴的参考点位置上(此时轴固定不动,轴做工件直径方向的切削进给,y轴在y向坐标系上等于零),此时刀尖中心正好与主轴中心重合,这样在车,铣两种状态进行转换时显然更快速,简便.?62?通过设计采用虚拟"y"轴结构"车铣复合加工中心"机床的实践,使我们较好地掌握了此类机床设计, 制造,检测和调试的规律;通过在用户工厂对多种需要采用复合加工工艺零件的实际切削验证,证明了采用虚拟",一'轴车铣复合加工中心结构上的优越性;另外, 在该产品上我们还进行了多种先进结构的整合应用, 这些结构也收到了很好的效果,达到了预期的目标,为市场和用户又提供了一种较为高档的数控机床.限于篇幅所限,在此不一一赘述.(编辑徐洁兰)(收稿日期:2007—02—15)夔警囊黛耩一.麓j一篙-||麓黧蠹|_誓簪=,平■_。

德国马泰克Matec五轴联动加工中心

动柱式立卧复合加工中心-HV系列动柱式立卧复合加工中心-HV 系列适用于单件或者小批量零件的生产Options最大200个刀位的扩展刀库换刀工作站可适用于非标刀具和特殊钻头以及铣削头冷却系统可提供压力20/40/70bar 微型的润滑系统冷却液的净化器选项不同的过滤系统冷却液温度控制冷却液箱的容积选项450/900/2,000升油雾收集器自动门常规或者直驱单轴回转工作台两轴摆动回转工作台立式或者卧式的车削主轴,尺寸A8和A11直驱高速回转工作台转速可达4,000转每分钟(车削/定位)用于车削刀具的扩展刀库配有独立换刀架主轴箱上专为车削设计的固定刀座(选项:断续车削,尤其是在大功率的车削操作中)用于安装尾座、顶尖和副主轴的数控滑动单元集成的快速托盘交换系统液压或者气动夹具液压或气动的旋转给料器3-D 探针刀具测量或刀具破损监控自动上料/数控抓持器标配参数配电气保护滑门的全封闭加工区数控主轴驱动,电主轴,主轴定向停止功能主轴轴径80mm ,刀具夹力12,000N 所有轴直线导轨数字交流伺服系统保证每个轴的快速进给速率和进给量刀库在X 轴方向运动(安全安装在动柱内)编码控制不同刀具位置高速外型铣削加工自动刀具补偿排屑器控制系统力士乐Rexroth INDRA Motion MTX 海德汉Heidenhain iTNC530西门子Siemens 840DH V 动柱系列机床动柱系列机床设计用于单件或者批量生产。

这个系列机床几乎可以覆盖所有领域的应用,无论是需要旋转双工作台或者尾座的加工,还是多次夹紧或者是大批量单件的加工。

该机床的特点是稳定、精密和高速。

HV 系列机床的亮点是加工范围广、行程长、配置立式和卧式的可摆动主轴、易装配的夹具装置、通过外部上料系统可自动上料。

HV 系列的摆动式主轴可用于五面卧式和立式加工,而且可以用于3D 的加工。

该机床都可以选择不同的配置。

matec 的“专业定制”系统是一种多样的加工理念,可以提供非常广泛的组合,为每一位用户提供针对性的最优化服务解决方案,保证每位客户具有更强的竞争力。

西门子车铣复合参数设置

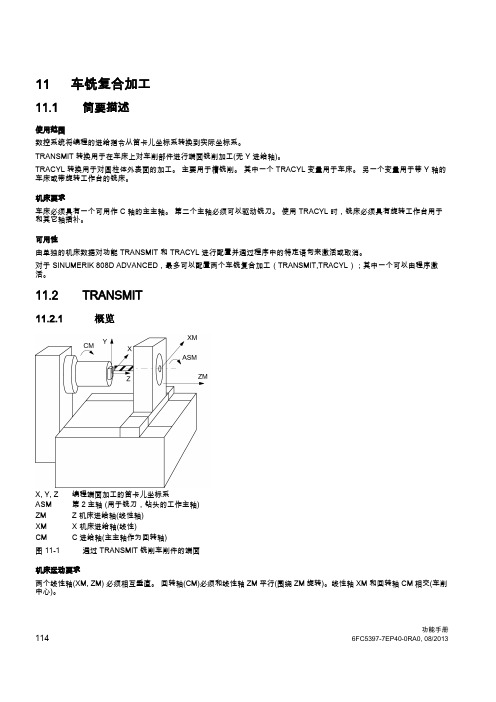

功能手册11 车铣复合加工11.1简要描述使用范围数控系统将编程的进给指令从笛卡儿坐标系转换到实际坐标系。

TRANSMIT 转换用于在车床上对车削部件进行端面铣削加工(无 Y 进给轴)。

TRACYL 转换用于对圆柱体外表面的加工。

主要用于槽铣削。

其中一个 TRACYL 变量用于车床。

另一个变量用于带 Y 轴的车床或带旋转工作台的铣床。

机床要求车床必须具有一个可用作 C 轴的主主轴。

第二个主轴必须可以驱动铣刀。

使用 TRACYL 时,铣床必须具有旋转工作台用于和其它轴插补。

可用性由单独的机床数据对功能 TRANSMIT 和 TRACYL 进行配置并通过程序中的特定语句来激活或取消。

对于 SINUMERIK 808D ADVANCED ,最多可以配置两个车铣复合加工(TRANSMIT,TRACYL );其中一个可以由程序激活。

11.2TRANSMIT11.2.1概览X, Y, Z 编程端面加工的笛卡儿坐标系ASM 第2主轴 (用于铣刀,钻头的工作主轴) ZM Z 机床进给轴(线性轴) XM X 机床进给轴(线性)CM C 进给轴(主主轴作为回转轴)图 11-1 通过 TRANSMIT 铣削车削件的端面机床运动要求两个线性轴(XM, ZM) 必须相互垂直。

回转轴(CM)必须和线性轴ZM 平行(围绕ZM 旋转)。

线性轴XM 和回转轴 CM 相交(车削中心)。

激活 / 取消 TRANSMITTRANSMIT 功能通过包含●TRANSMIT 的单独程序段激活●TRAFOOF 的单独程序段取消Mit TRAFOOF 将取消任何有效的转换功能。

编程举例N10 G0 X... Z... SPOS=... ;初始位置,主轴在位置控制中N20 G17 G94 T... ;平面、进给类型、选择铣刀N30 SETMS(2) ;转换:主主轴现在为铣削主轴N40 TRANSMIT ; 激活 TRANSMITN50 G1 G41 F200 X... Y... Z... M3 S... ; 使用刀具半径补偿铣削端面 ...N90 G40 ...N100 TRAFOOF ; 关闭 TRANSMITN110 G18 G95 T... ;返回车削加工N120 SETMS ; 主主轴是车削主轴说明:根据所编程的X -Y路径(直线或路径),移动机床进给轴XM和CM,使得在车削部件的端面上可以通过铣刀进行轮廓加工。

具有Y轴功能的车铣复合机床

具有Y轴功能的车铣复合机床

佚名

【期刊名称】《机械工人:冷加工》

【年(卷),期】2005()5

【摘要】2005年4月14日,程泰机械股份有限公司总经理康建文先生向媒体及观众介绍公司展出的新产品——具有Y轴功能的车铣复合机床。

该机床具有以下特点:平衡的机身结构,高刚性主架结构,运用FEM之电脑工程分析进行结构加强肋与刚性之最佳化设计,提高机械强度,并使用FC35米那汉铸铁;高刚性之Y 轴结构,

【总页数】1页(P18-18)

【关键词】复合机床;车铣;轴功;股份有限公司;2005年;最佳化设计;机身结构;工程分析;机械强度;高刚性;总经理;加强肋;FEM;铸铁

【正文语种】中文

【中图分类】TG659;TG51

【相关文献】

1.车铣复合机床运动及其五轴联动时后处理算法研究 [J], 韩俊峰;周奎;宋翔宇;唐静

2.新型复合材料加工用大型五轴车铣复合机床 [J], 刘亚峰;李云霞;张霞妹;孙璐;张勇

3.基于9轴4联动车铣复合加工中心实现5轴功能的探索 [J], 汤田

4.用于曲轴加工的重型五轴车铣复合机床研究 [J], 温华栋

5.用于曲轴加工的重型五轴车铣复合机床研究 [J], 温华栋

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车铣复合y轴行程

车铣复合机床是一种集合了车削和铣削两种加工方式于一体的先进机床,它具有高精度、高效率、高灵活性等特点,广泛应用于各种复杂零件的加工。

而Y轴行程作为车铣复合机床的一个重要参数,对其加工能力和加工精度有着至关重要的影响。

Y轴行程,简单来说,就是机床Y轴方向上的可移动范围。

这个范围的大小,直接决定了机床能够加工的零件尺寸和形状。

在车铣复合机床中,Y轴通常与主轴平行,因此Y轴行程的大小,对于机床的车削和铣削能力都有着直接的影响。

较大的Y轴行程意味着机床能够加工更大尺寸的零件,或者在同一零件上进行更多工序的加工,从而提高加工效率。

同时,较大的Y轴行程还能够提高机床的加工精度。

因为在加工过程中,机床需要对零件进行多次定位和移动,如果Y轴行程不足,就需要多次调整零件位置,这不仅增加了加工时间,还可能引入误差,影响加工精度。

当然,Y轴行程并不是越大越好。

过大的Y轴行程可能会增加机床的体积和重量,从而提高制造成本和使用难度。

因此,在设计车铣复合机床时,需要根据实际需求和加工要求,合理选择Y轴行程的大小。

总之,Y轴行程是车铣复合机床的一个重要参数,它的大小直接影响到机床的加工能力和加工精度。

在选择车铣复合机床时,我们需要根据实际需求和加工要求,综合考虑各种因素,选择具有合适Y轴行程的机床。