进料检验标准书范本

进料检验基准书

7.24多头﹕产品因制程不当或人力因素造成一轴线有两个或两个以上之头线。

7.25印刷不良﹕产品因印字刷漆过程中﹐造成模糊﹑漏印﹑错印等情形。

7.26电镀层﹕产品表面经电镀作业后覆盖于产品表面的部分。

核准

审核

修订

日期

7.8模伤﹕产品在成形脱模时﹐瓦斯残留(类似烧焦之情形)﹑模具受损所造成之缺陷。

7.9毛边﹕产品脱模时﹐边上多余部分未处理的遗留凸出部分。

7.10锈疮﹕产品在制程中﹐因模具生锈或水汽造成类似残缺脏污等表面不良情形。

7.11孔堵﹕产品钻孔位置未冲﹐或沾有异物致孔未穿﹐堵塞之情形。

7.12小孔﹕产品因受外力或脱模时及其它因素(产品气泡破裂形成)形成孔状情形。

3.3全检(用于外包装项目检验﹑特殊物料检验及新开发之材料﹐如﹕网板)。

4.允收品质水准﹕

4.1外观﹕允收品质水准AQL﹕0.40。

4.2结构﹕允收品质水准AQL﹕0.40。

4.3电气﹕允收品质水准AQL﹕0.10。

4.4记录﹕每次抽样发生时﹐仅作记录不列入拒收品质水准之判定范围。

5.产品品质的分类﹕

进料检验基准书

版本

通用标准

页码

第1页共2页

1.目的﹕为使进料检验作业标准化﹐以确保进料符合本公司品质要求水准。

2.范围﹕与本公司品质相关的原材料及间接物料等检验作业适用之。

3.抽样计划﹕

3.1采用一般检验水准Ⅱ级(用于外观﹑结构﹑功能等项目检验)。

3.2规定数量n (用于特定项目检验﹐如﹕破坏性试验---产品经检验动作后不能再使用之项目)。

5.4拒收品﹕此品质情况实质上已减低产品单位之使用性能与操作效用﹐不能满足客户要求。

进料检验标准 范本

E

B M

C

T

K L

T

J

T

T

I

注﹕打

日 修 訂 記 錄 制定單位 制定日期 2006-5-6

期版 1.1

次

修

改

容

修訂抽樣數及允收標准﹔增加主要尺寸管控

工程課 2004.08.25

核 准

審 核

承 辦

端子(MAB320020H10199) 進 料 檢 驗 標 準

端子 (MAB320020H10199) 進 料 檢 驗 標 準

編 號 版 次 頁 次 日 期

TERMINAL-QR064

1.1 1/1 2006-5-6

**************************************************** 項序 檢驗項目 檢 驗 規 格 及 方 法 1.端子不可有氧化﹑生鏽﹑ 斑點﹑污漬等現象 2.端子表面需光滑﹑亮澤﹔不 可有划傷﹑露銅 4.端子不可有毛刺 具體規格尺寸如附圖 1.用刀片刮表面露出顏色﹐ 黃色為黃銅 2.端子表面處理:鍍鎳 3.端子后端壓接處內折彎90度 后鍍鎳層不可有裂紋﹑脫落 檢驗工具 抽樣數 允收標准

1

外觀

目視

MIL-STD105E II

AQL 0.25 (以PCS為單位)

2

尺寸(mm)

游標卡尺

20PCS/批

3

材質

目視 刀片 尖嘴鉗

1PCS/批

AC=0 RE=1

4

包裝

1.須標示料號/型號﹑數量 2.內容物數量必須相符

目視

1袋/批

電腦編號: MAB320020H10199(立騰) (黃銅鍍鎳)

G H F D

进料检验说明书与规范书

六B01 进料检验讲明书NO.

审核:制表:

六B02 检验标准(验收用)

编号:

讲明:1.本表由品管部门提出,经厂长认可; 2.作为材料或外购品检验之依据。

六B03 检验标准(厂内用)

编号:

讲明:1.本表由品管部提出,经厂长认可;

2.作为厂内生产之检验依据。

六B04 材料试用检验报告书

编号:

日期:

检验

六B05 进货检验规范书

编号:

日期:

料号:品名:规格:适用范围:

六B06 材料入厂检验记录表编号:

日期:

抽样情况:

检验员: 主管/日期: 厂长/日期:讲明: 1.以材料不检验结果提出报告;

2.必要时,可作为付款、发料追溯的依据;

3.综合判定即合格或不合格;

4.作为和材料供应商联络的凭据。

六B07 进料检验记录编号:

日期:

讲明:1.以产品不做检验; 2.作为付款之依据。

六B08 进料检验日报表

3.本日特记事项

六B09 材料不良改善通知书No.

日期:

六B10 月份物料拒收报表月份:

日期:

主管:制表:。

来料、制程、成品抽样检验规范【范本模板】

来料/制程/成品抽样检验规范1.目的:规范来料检验、成品检验之抽样水准、抽样方案以统一检验标准,确保来料及成品的质量稳定、良好.2.范围:适用本公司监督检查委外加工厂执行状况及委外加工厂执行IQC进料检验、制程检验、OQC成品出货检验的所有产品。

3.职责:a)IQC、IPQC、OQC负责执行本规定b)品管部负责监督执行并视产品实际情况制定、修改本规定4.内容:4。

1.来料检验1)抽样标准:按MIL-STD—105D Ⅱ级检查水平一次抽样进行2)合格质量水准AQL规定:①电子料MAJOR:0。

65;MINOR:2。

5②结构料MAJOR:1.0;MINOR:2.53)检查严格度:正常检验4)抽样方式:随机抽样5)抽样批量:每一订单作为一个检查批次6)生产部驻厂质检员对来料抽检的规定为,对3C关键性元器件采取每四批至少抽检一批确认外协加工厂来料检查执行情况,一般性器件采取每七批抽检一批的比例执行。

以上规定了来料检验通用抽样检验标准,部分物料特别规定的除外,参见具体物料检验标准,特殊情况由物料QE决定。

4。

2.制程检验1)抽样标准:按MIL—STD—105D Ⅱ级检查水平一次抽样进行2)合格质量水准AQL规定:①功能不良MAJOR:0.65;MINOR:2。

5②外观不良MAJOR:1.0;MINOR:2.53)检查严格度:正常检验4)抽样方式:随机抽样5)抽样批量:每四小时生产作为一个批量,低于4小时按照实际生产数量作为送检数量.6)生产部质检员依据每四批至少抽检一批的标准执行。

作业依据参见具体《物料检验标准》及《成品检验标准》,特殊情况由研发工程师决定.4。

3.成品出货检验1)抽样标准:按MIL—STD-105E(等同GB2828-87)Ⅱ级检查水平一次抽样方案进行2)合格质量水准AQL规定:①主机/键盘:CR:0。

4,MAJOR:0。

65;MINOR:2.53)检验严格度:正常检验4)抽样方式:随机抽样5)抽样批量①一般以客户每次的订单数量作为一个批量检验。

进料检验标准书

XXXXXX 电子科技有限公司进料检验规范编号:版本:A制定部门:品质部制定日期:1.目的为保证进料的的质量、数量、规格等符合本公司的要求,提供良好的物料,满足生产和服务之所需。

2. 范围本检验标准适用于所有原材料、半成品、辅料等进入公司的所有物料。

3.职责3.1 仓管员收到物料后将物料放置于指定待检区域并填写《进料检验通知单》通知IQC检验。

3.2 IQC接到《进料检验通知单》后到待检区抽取物料。

按照来料检验标准书和相关工程图纸,对来料进行检验与判定,并填写《IQC进料检验记录》对检验结果的正确性负责。

4. 作业内容检验4.1检验方式:抽样检验4.2.抽样标准:元器件类:按照GB2828-87正常检查一次抽样方案一般检查水平Ⅱ进行。

非元器件类按照GB2828-87正常检查一次抽样方案特殊检查水平Ⅲ进行。

4.3合格质量水平:A类不合格AQL=0.4 B类不合格AQL=1.5 4.4定义:主要原材料:指对本公司产品性能、安全、起主要作用的材料。

辅助材料:包装材料等。

5.检验仪器,仪表,量具的要求所有的检验仪器、仪表、量具必须在校正计量期内。

6.检验结果6.1检验合格后,IQC贴绿色合格标签于物料包装上,将物料放入检验合格区,并填写《物料合格入库单》通知仓管。

6.2 对于公司没有能力检验的物料,可要求供应商提供检验报告,IQC可依供应商提供之合格检验报告视同合格处理。

6.3检验为不合格物料时,IQC贴红色不合格标签于物料包装上,将不合格物料放入不合格品区。

不合格品的处理依《不合格品管制程序》执行。

7.将检验结果记录在《IQC来料检验报告》中.8.相关表单《进料检验通知单》《IQC进料检验记录》《不合格品管制程序》《品质异常处理单》目录名称:接头类名称:塑件类名称:热缩管类名称:塑胶料类名称:端子类名称:名称:名称:名称:名称:名称:名称:PE袋类名称:扎线带类名称:包装标签类名称:纸箱类名称:类名称:类名称:类名称:类名称:类名称:类。

进料检验标准(仅供参考)

文件修改记录1.应用范围凡公司生产车间所使用之原材料、零组件及外包加工品之供方来料均属之。

2.抽样计划及AQL标准2.1.全数检验与抽样检验2.1.1.全数检验又叫百分之百检验,也就是对交验批的每一件产品进行检验,根据检验的结果对每件产品作出合格与否的判定。

下列情况不适合进行全数检验,或不可能进行全数检验:2.1.1.1.当检验具有破坏性时,如微动开关寿命2.1.1.2.交验批量很大时,就不宜实施全数检验2.1.1.3.被检产品是大批量连续体或是流程性材料时,无法全数检验,如电线、钢材等2.1.1.4.交验产品结构复杂,检验项目多,而又希望检验费用少时,一般不采用全数检验2.1.2.抽样检验抽样检验就是根据选定的抽样方案,从批中抽取一小部分产品作为样本进行检测,并将检测结果同批的判定基准相比较,从而判定批接收与否的检验。

2.2.抽样检验的两种错误判断2.2.1.将合格批判为不合格批的错误,是以好当坏,称为第一种错误,对生产方不利,又叫做生产方风险,产生这种错误的概率为α,故也称α错误。

2.2.2.将不合格批判为合格批的错误,是以坏当好,称为第二种错误,对使用方不利,又叫做使用方风险,产生这种错误的概率为β,故也称β错误。

2.3.抽样检验方法2.3.1.选择检验方法的原则2.3.1.1.对于无法采用全数检验的场合,如检验是破坏性的,或被检验产品是大批量连续体时,应采用抽样检验。

2.3.1.2.对于产品的主要质量特性,如已实现自动化检验(非破坏性)时,应采用全数检验2.3.1.3.产品批量小且为非破坏性检验时,可全数检验;产品批量大时,可抽样检验。

2.3.1.4.生产过程失控,产品质量低或波动大时,可全数检验(非破坏性);生产过程受控,产品质量高且稳定时,可抽样检验。

2.3.1.5.产品的关键、重要特性若不合格,则产品转入下道工序或在使用中将导致致命后果或会造成重大损失,此类特性应全数检验;一般件、一般特性,可抽样检验。

进料检验标准书97444

检验方式 目检

根据客户《托外调拔单》所要求尺寸进行检验

卡尺

a. 板面不得有外来杂质,指印,残留助焊剂,标签, 胶带或其他污染物。

a. 所有文字、符号均需清晰且能辨认,文字上线条之中 断程度以可辨认该文字为主。

a.文字,符号不可有重影或漏印。 a.极性符号、零件符号及图案等不可印错。

a.文字不可有溶化或脱落之现象。

检验项目 检查内容

AQL

线路凸出

MA

残铜

MA

线路缺口、凹 MA

洞

断路与短路

CR

线

线路裂痕

MA

线路不良

MA

路

线路变形

MA

线路变色

MA

线路剥离

CR

补线

MA

刮伤

MA

孔塞

MA

孔

孔黑

MA

变形

MA

检验标准

检验方式

a. 线路凸出部分不得 大于成品最小间距 30%。

带刻度放大镜

a. 两线路间不允许有残铜。 b. 残铜距线路或锡垫不得小于 0.1mm。 c. 非线路区残铜不可大于 2.5mm×2.5mm,且不可露铜。

⑥确认每批的材质证明书是否有,并确认材质证明书的内容是否合 格。;

⑦如检验过程中发现不合格,则按照《进料检验规范》中不合格原料的处置执行;

三 管理项目

序号

1 2 3 4 5 6 7

检查项目

外包装 原液灌的包装 原液标签 使用有效期 材质证明书 合格印 入库日期

标准要求

无破损 无开封 有标签 90 天以上

a. 刮伤长度不超过 6mm,深度不超过铜铂厚度的 1/3。

放大镜

a. 零件孔不允许有孔塞现象。

原物料进料检验作业标准书

粘度要求 (dpas):

8~22

防焊油墨

130~350

文字油墨

140~600

碳油

蓝胶 塞孔树脂油墨

340~440 200-400

350~550

5.3.2.7 注意事项: A.有效期及储存环境:参照《仓储管理程序》之规定作业内容进行管制; B.鉴于油墨感光之特性,从生产成本角度考虑,若抽检批次油墨在进料后未及时投入生产线上使

WORK INSTRUCTION 原物料进料检验作业标准书

文件编号 版本号 修订号 页码

CA-QW-103 A 03

第 1页,共 35页

1.目的: 定义原物料进料检验项目、方法和抽样水准,高效检验原物料的品质、有害物质管理等项目,确保

原物料符合我司相关标准要求和满足生产需求。

2 范围:公司采购的主要物料、辅助物料及关键包材的进料检验均适用; 3.职责: 3.1 采购中心:负责公司所需物料的采购; 3.2 物控部:负责接收货品; 3.3 IQC 部:IQC 检验员负责按要求检验物品,并做出判定; 3.4 LAB 站:RoHS 项目测试及化验相关测试; 4.定义: 4.1 合格物料:能满足公司进料检验品质标准并且符合采购合约要求的物料。 4.2 不合格物料:无法满足公司品质标准或不符合采购合约要求的物料。 4.3 物料检验类别: 4.3.1 检验物料:性能和品质直接影响产品品质且 CEE 具备检测能力的生产 PCB 的重要原(辅)物料; 4.3.2 免检物料:性能和品质直接影响产品品质但是 CEE 不具备检测能力或通过历史数据分析确认质量稳

MA

2 片/每批

目视

MA

5

板面沾胶

不允许

目视

MA

6

●安规确认

进料检验标准

A=B加强130-160克/ A=B

8.5±0.5kgf/7±0.5kgf

V

B=B /B=C

6.8±0.5kgf/6±0.5kgf

含水率

含水测试仪

测量含水率值为12%±4%

含水率不能超过公差范围

V

规格

卷尺

长宽高尺寸允许公差为+5/-3mm;

尺寸不能超过公差范围

V

V

规格

卡尺/卷尺

与用量表要求规格相符,

>400-1000/>1000-2000长度和宽度公差±0.8/±1.2mm

V

性能

灯具功率分析仪

以灯具功率分析仪测试数据,根据公式:功率/电压/电流=功率因率值

功率因数值超过±0.02Ph

V

新供方不间断老化测试100H,每天30次冲击测试,每小时以80HZ震动

灯头发黑、发红、闪烁、变色、不亮

判定

CR

MA

MI

外观

目视

颜色与样品一致,

颜色有色差、1平方米表面黑点超过3点,且黑点之间的距离大于300mm

V

规格

电子卡尺

尺寸与订单用量表相符,

>400-1000/>1000-2000长度和宽度公差±2/±4mm,材质厚度公差±0.1

V

性能

灯箱、目视

凡需打灯或做灯箱材料都以打灯效果为准

表面不允许有条纹,颜色一致

进料检验标准

编号版本:A

编写:日期:2017/06/07

审核:日期:

文 件 修 正 记 录

No.

修正后版本

修正人

修 正 内 容 概 要

修正日期

批准:日期:

来料检验标准【范本模板】

6、若有不合格的零部件,初步判定为让步接收,品质部应会知研发中心和制造部,并请其负责人在检验记录上签字。对需要进行降价处理的,会同供应部协商一致,开出《理赔单》。

编号:GHZZ-PZB06-2016

制 定:XXXX

日期:2016-07-15

来料检验标准

审 核ቤተ መጻሕፍቲ ባይዱ XXXX

版本:A/0

核 准: XXXX

第4页/共4页

八、相关记录

1、《检验记录单》

2、《理赔单》

3、《退货单》

4、《不良改善通知书》

5、《报检单》

九、流程图

版本:A/0

核 准: XXXX

第3页/共4页

七、检验流程

1、采购员根据所来材料填写《报检单》交品质部。

2、检验员接《报检单》后,带相应的检验指导书和量检具对报检零部件进行检验。并根据检验结果认真填写《检验记录》。

3、检验员根据检验记录,在《报检单》上对应项目内填写检验结果.

4、检验员将《报检单》和此报检单所报检零部件的《检验记录》转交给仓库.检验记录品质部留一份备查。

制 定:XXXX

日期:2016—07—15

来料检验标准

审 核: XXXX

版本:A/0

核 准: XXXX

第2页/共4页

3、根据封样样品进行检验。

4、如采取抽样检验方式,具体检验数量参见GB/T2828.1—2012抽样检验程序进行。

六、检验要求及接受准则

1、常规外购件可按照原材料进料检验标准进行检验,如原材料有特殊要求的,按照原材料特殊要求进行检验。

进料检验标准_2

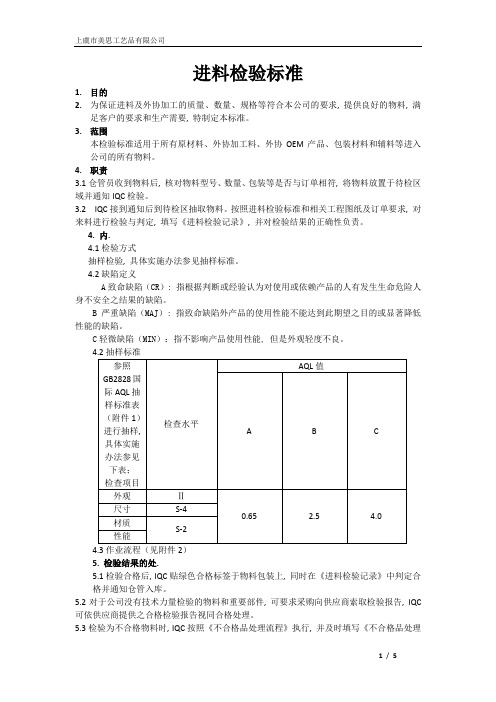

进料检验标准1.目的2.为保证进料及外协加工的质量、数量、规格等符合本公司的要求, 提供良好的物料, 满足客户的要求和生产需要, 特制定本标准。

3.范围本检验标准适用于所有原材料、外协加工料、外协OEM产品、包装材料和辅料等进入公司的所有物料。

4.职责3.1仓管员收到物料后, 核对物料型号、数量、包装等是否与订单相符, 将物料放置于待检区域并通知IQC检验。

3.2 IQC接到通知后到待检区抽取物料。

按照进料检验标准和相关工程图纸及订单要求, 对来料进行检验与判定, 填写《进料检验记录》, 并对检验结果的正确性负责。

4. 内.4.1检验方式抽样检验, 具体实施办法参见抽样标准。

4.2缺陷定义A致命缺陷(CR): 指根据判断或经验认为对使用或依赖产品的人有发生生命危险人身不安全之结果的缺陷。

B严重缺陷(MAJ): 指致命缺陷外产品的使用性能不能达到此期望之目的或显著降低性能的缺陷。

C轻微缺陷(MIN):指不影响产品使用性能, 但是外观轻度不良。

4.3作业流程(见附件2)5. 检验结果的处.5.1检验合格后, IQC贴绿色合格标签于物料包装上, 同时在《进料检验记录》中判定合格并通知仓管入库。

5.2对于公司没有技术力量检验的物料和重要部件, 可要求采购向供应商索取检验报告, IQC 可依供应商提供之合格检验报告视同合格处理。

5.3检验为不合格物料时, IQC按照《不合格品处理流程》执行, 并及时填写《不合格品处理报告》, 上级领导确认后将其传真给供应商并监督其改善措施, 同时仓管依据《进料检验记录》安排退货, 如生产任务急需, 由生产部组织相关部门进行协调并得出结论是特采、返修、退货、全检, 将协调结果记录于《不合格品处理报告》中, 同时仓库将物料置于相应区域并做好相应标识。

6. 相关表单《进料检验记录》《不合格品处理报告》1)试喷试印后, 颜色正确, 与订单要求、客户资料及样品一致。

2)表面附着力测试通过并且达到客户的要求。

进料检验规范模板

更改记录修订次数实施日期更改描述1、目的规范来料检验作业, 确保只有经过检验且合格的物料才投入使用。

2、适用范围外协厂商供应的生产原材料与辅助材料及部份外协加工成品的检验和试验。

3、定义: ( 无)4、职责4.1品管部IQC负责对进料进行规定的检验和试验及记录判定。

4.2品管主管负责进料检验不合格之审核、特采事项的审核。

4.3仓管人员负责进料之点收, 送检及储存作业。

4.4采购负责进料不合格之退货及特采申请作业及与外协厂商联系的工作。

4.5总经理负责进料特采事项的核准。

5、工作程序5.1进料点收外协厂商交货时, 需随货( 或电传) 附交送货单( 或物料清单) , 并交由仓管依公司订购单( 或物料清单) 之规格、数量对其进行清点, 核对无误后, 将物料置于待检区或进行待检标识。

5.2物料送检仓库将物料置于待检区或用”待检卡”标示待检状态, 并以”送货单”方式送检, 送检数量即为检验批量。

5.3检验与判定生产性原料与包装材料的检验:5.3.1 IQC接到”送货单”后前往存放区核对品名、规格, 同时进行抽样, 检查样本所在最小单位数量, 对规定检验项目依下表及采购订单要求进行抽检和判定。

不良项目允收标准AQL值抽检方案及数量记录要求记录表单尺寸、功能AQL=1.0 GB/T2828.1一般,Ⅱ级水平记录实测值进料检验报告其它项目( 外观、颜色等) AQL=1.0 GB/T2828.1一般,Ⅱ级水平记录实测值进料检验报告材质、性能等公司无法检测的项目供方评估时, 要求供方提供该产品的材质检验报告, 进料时品管或仓管予以验证, 必要时再次确认。

严重缺点( CR) 有危害使用者或携带者之生命或财产安全之缺点, 谓之严重缺点主要缺点( MA) 丧失产品主要功能, 不能达成制品使用目的的缺点, 谓之主要缺点次要缺点( MI) 某一实体只存在外观上的缺陷, 实际上不影响产品使用目的之缺点, 谓之次要缺点5.3.2 经IQC判定合格, 于该批料件的进料记录”进料检验报告”填写签名和标注检验日期后交仓管人员办理入库作业。

IQC来料检验规范标准书

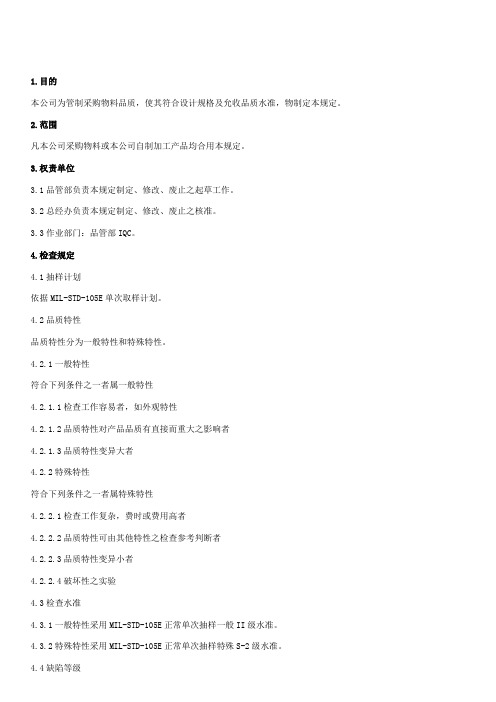

1.目的本公司为管制采购物料品质,使其符合设计规格及允收品质水准,物制定本规定。

2.范围凡本公司采购物料或本公司自制加工产品均合用本规定。

3.权责单位3.1品管部负责本规定制定、修改、废止之起草工作。

3.2总经办负责本规定制定、修改、废止之核准。

3.3作业部门:品管部IQC。

4.检查规定4.1抽样计划依据MIL-STD-105E单次取样计划。

4.2品质特性品质特性分为一般特性和特殊特性。

4.2.1一般特性符合下列条件之一者属一般特性4.2.1.1检查工作容易者,如外观特性4.2.1.2品质特性对产品品质有直接而重大之影响者4.2.1.3品质特性变异大者4.2.2特殊特性符合下列条件之一者属特殊特性4.2.2.1检查工作复杂,费时或费用高者4.2.2.2品质特性可由其他特性之检查参考判断者4.2.2.3品质特性变异小者4.2.2.4破坏性之实验4.3检查水准4.3.1一般特性采用MIL-STD-105E正常单次抽样一般II级水准。

4.3.2特殊特性采用MIL-STD-105E正常单次抽样特殊S-2级水准。

4.4缺陷等级抽样检查中发现之不符品质标准之瑕砒,称为缺陷,其等级有下列三种:4.4.1致命缺陷(CR)4.4.2重要缺陷(MAJ)不能达成支配的使用目的之缺陷,称为重要缺陷,或重缺陷,MAJ表达。

4.4.3次要缺陷(MIN)并不影响支配使用目的之缺陷,称为次要缺陷或轻微缺陷,用MIN表达4.5允收水准(AQL)4.5.1AQL定义AQL即Acceptable Quality Leval,是何以接受的品质不良比率的上限,也称为允许接受品质水准,简称允收水准。

4.5.2允收水平本公司对进料检查时个缺陷等级之进料允收水准为:4.5.2.1CR缺陷,AQL=04.5.2.2 MAJ缺陷,AQL=0.4%,具体按分类物料检查规范之规定4.5.2.3MIN缺陷,AQL=1.5%进料允收水准应严于或同于客户对成品的允收水准,因此,如客户对成品的允收水准高于上述标准,应以客户标准为依据。

进料检验标准书

进料检验标准书

1.目的:

确保进料材料品质满足顾客的要求.

2.范围:

适合于所有的原材料及外发加工的半成品及成品的品质检验作业.

3.抽样标准与允许水准.

3.1抽样标准:本标准参照GB-2828-87

一次交验为一级抽样

二次或以上交验为二级抽样.

3.2允许水准:AQL CRI:1.5 MAJ:2.5 MIN:6.5

4.不良品的分类:

CRI:致命不良点 MAJ:严重不良点 MIN:轻微不良点

5.工作表面的区分:

A面:产品的正视面及侧面 B:产品的背面 C:产品的底面(需要翻转产品才能观测到的面) 6:色差的分级:

一级色差:明显色差(不在同一个色系) 二级色差:1M距离观测有轻微色差.

三级色差:50CM观测有轻微色差 四级色差:50cm观测无色差.

五级色差:完全一样(以上为不借助检验设备观测的情况下,用肉眼观测没有任何色差)

7.检验方法与条件:

7.1:检验方法:检验者与被测物距30-50cm,呈30-60角度,观测被测物体2秒钟.

7.2:检验条件:室外白天正常气候情况下或以室内正常车间的照明.。

来料检验标准模板

来料检验标准模板一、来料检验标准模板1. 检验人员的态度咱检验来料的时候呀,可得打起十二分的精神呢。

这就像是自己买东西一样,得仔仔细细地看,不能马虎。

因为这来料的质量可是关乎后面好多事儿的呀。

别带着情绪去检验,不管是高兴还是不高兴,都得公平公正地对待每一批来料。

2. 来料的包装检查先看看包装有没有破损。

要是包装破了,那里面的料可能就有问题了。

比如说被压坏了或者弄脏了。

检查包装上的标识。

得有产品名称、规格、数量这些基本信息。

要是标识不清楚,这料咱就得再仔细瞅瞅了。

包装的密封也很重要。

如果是应该密封的,但是密封不好,可能就会有受潮或者被污染的风险。

3. 来料的数量检查按照送货单或者采购单上的数量核对。

一个一个数,可别偷懒。

要是数量不对,那肯定是有问题的。

对于一些小件的来料,如果数量特别多,可以采用抽样的方法,但是抽样也要有科学的方法,不能乱抽。

4. 来料的外观检查看看来料的颜色对不对。

如果颜色和要求的不一样,那可能就不是我们要的那种料。

表面有没有划痕、凹陷或者凸起。

这些小瑕疵可能会影响到产品的质量呢。

检查来料的形状。

如果是有特定形状要求的,形状不对那肯定不行。

5. 来料的尺寸检查用合适的量具测量。

比如尺子、卡尺之类的。

尺寸必须在规定的公差范围内。

对于一些复杂形状的来料,可能需要测量多个部位的尺寸,每个部位都要符合要求才行。

6. 来料的性能检查如果有物理性能要求,像硬度、强度这些,就用专门的仪器来测试。

对于有化学性能要求的来料,比如酸碱度之类的,也要用对应的试剂或者仪器检测。

电气性能方面,如果是电气元件,要检查电阻、电容等参数是否合格。

7. 检验结果的记录把每一项检验的结果都清楚地记录下来。

包括检验的项目、检验的结果、检验的时间、检验的人员。

要是有不合格的情况,要详细记录不合格的部位、程度等信息。

8. 不合格来料的处理如果来料不合格,要马上通知相关部门,像采购部门或者生产部门。

根据不合格的严重程度,决定是退货、换货还是让供应商来整改。

进料检验标准书

本文件隸屬昆山新至升塑膠電子有限公司資産,任何人非經許可,不得私自影印檔案名稱進料檢驗標準書文件編號NS-SIP-0001權責單位品管部頁次1/21.目的:爲確保進料産品品質未經檢驗符合規定勿被使用或處理,使相關人員有所遵循,故制訂本檢驗標準書.2.適用範圍:凡本公司所接收之各種原物料及塑膠製品均屬之.3.權責:品管部IQC.4.作業內容:4.1進料:4.1.1 本公司進料可分爲原料、外包加工及包裝零組件材料等.4.2抽樣基準:4.2.1 外包加工依[新至升抽樣表1]進行抽樣檢驗,並將檢驗結果記錄於[進料抽檢記錄表].4.2.2 原料每批取1kg原料檢查料粒子,包裝零組件材料依[新至升抽樣表1]進行抽樣檢驗,並將檢驗結果記錄於[進料檢驗記錄表].4.3 檢驗:4.3.1 原料:↑↑本色料染色料4.3.1.1本色料為乳白色&透明色,染色料依據客戶需求染成相應的顏色(料號)4.3.1.2 核對數量、品名、料號,如有發現包裝袋破裂/原料外洩現象退倉庫處理。

4.3.1.3檢驗時,檢查原料粒子是否正常,有無雜點,在1Kg粒子中,直徑≦0.2mm,5點(含)以下爲允收,超過5點則拒收;檢查色板是否正常,有無雜點,在直徑≦0.2mm, 2點(含)以下爲允收,超過2點則拒收.4.3.1.4 粒子中有未染本料粒子及未染透粒子現象不可接受,料中不可混有異色物質,包裝袋內干淨整潔。

4.3.1.5色差標準,則按照:(1)ABS/PU等基礎原料△≤0.7同批色差△≤0.3;(2)TPR等軟料一次料△≤1.4,二次軟料A:一般顔色△≤1.4;B:高彩色△≤3.0同批色差△≤0.54.3.1.6若客戶指定的色差標準較前述標準確性寬鬆的,依前述標準檢驗;客戶指定的色差標準確性可做爲進料最終判定的依據.4.3.1.7 品管員依供應商交貨所附之色板,在色差儀上與客戶提供之標準色板作比色.4.3.1.8 硬度依[原料硬度一覽表]進行檢驗.本文件隸屬昆山新至升塑膠電子有限公司資産,任何人非經許可,不得私自影印檔案名稱進料檢驗標準書文件編號NS-SIP-0001 權責單位品管部頁次2/2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.目的:确保所有的原材料及外协件的质量在进厂得到有效控制,提高生产效益。

2.范围:

本标准适用本公司所有的原材料及外协件。

3.说明:

备注:尺寸及性能测试均抽测4个样本值。

3.2关于RoHS及控制标准

3.4 其它辅助材料的质量检验内容:

3.4.1外观质量: 表面不可有污垢及破损等现象存在。

3.4.2尺寸:尺寸应符合采购单要求。

3.4.3合格证明资料: 供货商应附有相关的合格证明资料,以表明其检验状态及材质成份。

3.4.4 其中油墨的检验由采购于收货时进行核对,无误后收货.品保不另作检验。

4、抽样标准:

4.1针对不干胶类原材料进厂时抽检按AQL:1.0 标准执行。

5、质量判定原则

5.1当外观有严重缺陷时,判定该批产品为不合格,拒收.

5.2当尺寸偏差有某一项不合格时,必须加倍抽样对不合格项目进行检验.如仍不合格,则判该

批为不合格,拒收.。