ICM260数控弯管机说明书V1.0

ICM260数控弯管机说明书V1.0

《数控弯管机操作规程》

数控弯管机操作规程1. 目的规范数控弯管机的安全操作管理。

增强作业人员的安全意识和实际安全技能,促进安全生产,确保设备使用完好。

2. 适用范围适用于制件车间异型矩型管进行弯曲的操作。

3. 职责3.1、工艺部门负责对本规程的实施进行跟进和修改;3.2、操作人员严格按照本规程对设备进行操作和维护保养;3.3、操作人员应对违反操作规程使用设备而引起的后果负责。

4. 内容4.1操作准备:4.1.1 本机床必须由经过专门培训的人员操作,禁止他人擅自操作,以免引起人身和设备安全事故;4.1.2 操作人员在操作之前应穿戴劳动保护用品,并对机器和工作环境进行仔细检查,检查确认后方可开机操作。

检查的内容包括机器的设备性能,程序和模具的设置,机器的保养,发现异常应及时向领班汇报;4.1.3 每天上班前机床须空行程1-2次,然后正常工作,机床搁置数日后,应开机十分钟后正常工作。

4.2 操作方法:4.2.1 操作前,首先检查各润滑点是否缺油,运动机构是否松动,安全防护装置是否可靠,待确认后方可操作;4.2.2 起动设备总电源,控制器防断电电源。

开启计算机,进入弯管机程序;4.2.3 起动油泵,系统压力是否保持在规定范围内(10MPa左右)。

若高,损伤液压元件,浪费电源,若过低,影响工作;4.2.4 调试检测设备,进入程序的调试模式。

检测前、后位行程开关是否正常;检测编码器、Y轴位移传感器是否正常;点击V1(前进)、V2(后退)开关,对应的电磁阀以及电控箱指示灯亮时,设备正常;4.2.5 打开模型,调出所弯工件对应的模型程序,点击运行按钮;4.2.6 将待弯直料装入弯管机,按下复位按钮。

弯管时推料应有推料管,注意连接套件将工件与顶料管相连;4.2.7 调整行程开关位置,将后位开关打到指定位置并固定;4.2.8 按下自动按钮,设备将按设定的程序自动弯管;4.2.9 各种型材应使用对应的模具,不能混用、错用。

注意每次弯管只能弯一根型材,不允许两根或多根叠加弯曲,防止损坏设备和模具;4.2.10 对设备程序库内没有的对应程序的工件,应先将工件对应的程序进行编制,输入计算机,将直料进行弯曲操作,然后对所弯工件与靠模样板进行对照,检测所编程序是否正确。

自动弯管机操作说明珊星(2R)

在【文件管理】页面(图8-4)中按下【打开】〈F2〉软键,将文件操作方式切换为打开方式,按“上下光标”键选择要打开的文件,再按【确认】〈F1〉便能打开一个已存的文件。(图8-5)

图8-5

8.4.12

在【文件管理】页面(图8-4)中按下【重命名】〈F3〉软键将操作方式切换为改名,可对文件列表中已有的文件进行重命名

11

弯曲轴重复定位精度:

±0.1°

12

旋转轴重复定位精度

±0.1°

13

送料轴重复定位精度:

±0.1 mm

14

电力容量:

380V±1%,50 HZ,3 KW

15

压缩空气:

0.4 ~0.6MPa

16

外形尺寸:

长2460×宽800×高1400(mm)

17

重量:

600 kg

3、机械结构

3.1、送料小车左右由横向丝杆通过专用工具旋转手动调节。

1、概述

本三维数控弯管机采用CNC专用数控系统,能同时控制X、Y、Z三个轴定量运动。根据加工要求编程,达到空间管路的成型。该机性能稳定,弯曲精度高,重复性好,寿命长,是一部全自动的高性能的弯管设备,特别适应家用空调配管、汽车空调管路,油管的弯制加工。

2、主要技术参数

序号

项目

指标

1

弯管直径(Max):

4.2.2、送料伺服电机

电源:三相AC 220V 50 HZ功率0.4 KW,3000转/分

4.2.3、旋转伺服电机

电源:三相AC 220V 50 HZ功率0.2 KW,3000转/分

4.3、气压电磁方向控制阀

电压:DC24V

4.4、系统电源

电压:DC24V

弯管机使用说明书

HP-75目录安全注意事项………………………………………………………….. . 3一、基本介绍 (4)1.电器安装说明2.机械本体安装说明3.机械特色简介二、功能及构造说明 (4)1.功能简介2.外型尺寸3.使用能源及规格4.适用规格三、调整设定及操作说明 (5)1.电控箱操作面板说明2.操作解说A:手动操作步骤B:自动操作步骤四、尺寸调整及注意事项 (6)五、电控互锁注意事项 (8)六、紧急停止注意事项 (8)七、机械保养 (8)八、主要液压元件附录 (9)九、易损件表 (9)安全注意事项1.安装时请注意电源电压是否正确。

2.机械动作前,请详读操作说明。

3.机械动作中,严禁身体各部位接近机械运动部分。

4.更换模具时,请确实切断电源。

5.机械做保养时,请确实切断电源。

6.尺寸调整时,请依照操作说明进行。

半自动长U 型管弯管机是热交换器生成线上把退火矫直铜管切断料铜管弯制成长U 型弯管的一种专用设备.该设备全部采用液压传动,手动上下料,具有手动、自动二种操作程序可供选择。

自动工作程序为:手工上料到位→夹紧→弯曲前进→芯轴后退→夹紧松→退料→退料复位→弯曲后退(复位)→芯轴前进。

弯曲前润滑为弯曲芯轴前端自动加油/人工给油(建议用挥发油)(一)机械构造:本机由穿管导向、翻转弯曲、自动退料等部分组成。

(二)设备配置:1) φ9.0×25 弯曲模一套;2) φ9.0 弯曲芯轴4 件;3) φ9.0 用导向管一套;(三)U 型管的弯管质量:1. 管口应平齐,直边长度误差≤1.0mm(直管长度误差除外)2. 弯曲部分椭圆度≤8%。

3. 直管夹紧部分不圆度<0.3mm。

(四)HP-75 型管半自动弯管机主要特点:采用可编程序控制器,具有自动和手动控制两种操作功能;每个工作循环可以同时加工四个工件;通过装换相关零部件,可以弯制不同规格长U 形管.(注:本机供货时,只按合同提出供一种规格加工部件,用户如需要弯制一种以上规格时,必须另行订购附件.)1.电器安装说明:A:电源接通之前,请先确认电压是否正确,以免烧毁电控系统。

弯管机说明书

摘要随着客车制造业的飞速发展,不但带动了相关产业的发展,而且对于客车所需管子的弯曲制造的需求也大大超出了人们的预料,市场对管子弯曲成型的工艺要求也日益提高,要求其首先能满足客车的不断升级,其次还要有亮丽的外观和优美的弧度,本文本着创新的态度对弯管机的设计做一次尝试,希望能对本行业的发展作出贡献,其中考虑不周之处敬请谅解。

论文第一章首先对管材弯曲的加工方法及特点以及弯管加工工艺的发展动态做简要的介绍,之后重点解释了弯管机的工作原理以及其加工方法。

第二章分析了液压系统的负载,控制方案,伺服系统主参数以及液压油缸的设计计算。

第三章简介了弯管机的控制部分。

第四章介绍了液压缸在使用过程中可能遇到的问题和可能在检修,安装过程中可能遇到的困难。

第五章是关于机架的设计。

第六章是关于直线导轨的性能和选用,对直线导轨的特性也做了简要分析。

放在最后的是总结和参考文献。

目前弯管机的研发应向节约成本方向发展,重中之重是掌握自主的知识产权,只有这样才能在激烈的国际竞争中占得先机。

ABSTRACTAlong with the passenger car manufacturing industry to develop soon, not only aroused the development of the related industry, but also outran the people to anticipate consumedly to the need of the bent manufacturing of the pipe that passenger car need, the market requests to the craft that the pipe bending model also raise increasingly, request it first can satisfy the passenger car continuously upgrade, the next in order still need to have bright external appearance and the radian of the graceful, this text is in the light of the design of creative attitude to curved tube machine to do to try once, hope to the profession industry of development make a contribution, among them consider not the place of the week please understanding.First the thesis chapter 1 is bent to the tube material of process the method and characteristic and curved tubes to process the introduction that the development dynamic state of the craft is the synopsis,after the point explained the work principle of the curved tube machine and it processes the method. And the thesis chapter 2 is about that analyzes the liquid to press the system, the control project, the servo system main parameter and liquids press the design calculation of the oil urn. The chapter 3 is a brief introduction the control part of the curved tube machine. The chapter 4 is about the problem and possibilities that introduced the liquid and press the urn and may meet in use process are checking to fix, installing the process in the difficulty that may meet. Chapter 5 is a design concerning the pedestal. Chapter 6 is a concerning function that leads the track straightly and choose to use, to led the characteristic of the track to also do the synopsis analysis straightly. Put in the end of is summary and references.At the present time the development of the curved tube machine should develop toward the economy direction, heavy medium of heavy is to control the independent intelligent property right, only then can have in vehemence of international competition thus first timing.目录第一章:液压仿行弯管机的应用1.1管材弯曲加工方法及特点 (6)1.2弯曲加工工艺的研究动态 (7)1.3板材及型材弯曲加工研究的方法及现状 (8)1.4管材弯曲变形程度及弯曲力矩 (8)1.5工作过程及原理 (10)1.6轨迹形成过程分析 (11)1.7靠轮及模块的选取 (13)1.8辅助设备的应用 (14)1.9阶段总结及论文研究的目的,意义 (14)第二章:液压系统的设计2.1明确设计任务 (15)2.2分析系统负载 (15)2.3确定控制方案 (16)2.4确定伺服系统总参数,选择元件 (17)2.5液压油缸的设计和计算 (18)2.6阶段总结 (19)第三章:弯管机控制部分简介3.1 PLC在弯管机控制中的应用 (20)3.2 PLC控制原理 (20)3.3系统工作过程 (21)3.4阶段总结 (21)第四章:液压缸的正确使用及检修4.1液压缸在正确使用中应该注意的问题 (21)4.2液压缸的常见故障 (22)4.3液压缸的拆卸检修及安装 (22)第五章:机架设计5.1机架的设计准则 (23)5.2机架设计的一般要求 (24)第六章:导轨的原理及其应用6.1直线导轨的工作原理 (24)6.2直线导轨的刚性 (26)6.3单轨的精度 (28)6.4直线导轨的选用 (28)6.5阶段总结 (29)第七章:总结 (29)第八章:参考文献 (31)第一章:液压仿行弯管机的应用1.1管材弯曲加工方法及其特点管材弯曲方法颇多,按弯曲方式可分为绕弯、推弯、压弯和滚弯;按弯曲时有无填充物可分为有芯(填料)弯管和无芯(填料)弯管;按弯曲时是否加热可分为冷弯和热弯。

弯管机操作说明书及注意事项

《弯管机操作说明书及注意事项》操作简易说明:1.操作人员必须了解设备的结构、性能、使用方法和注意事项,需仔细阅读设备说明书后方可操作,操作前检查设备电路、机箱油位。

设备上不准有杂物、磨具旋转半径范围内不准有人或障碍物。

2.根据需弯管直径的大小,更换相应的磨具芯棒和夹头更换磨具芯棒和夹头时多人协同完成,保证安装到位,安装准确无误。

3.设置所需弯管度数,在未安放所弯管前预先按操作程序空运行1-2个循环,确定设备正常无异常后,将所需弯管装夹好,检查无误后待弯。

4.装夹过程中需根据芯棒与铜、铝管之间的间隙大小,调整芯棒在标准固定位置的前后距离,在芯棒上上好润滑油后方可插入铜、铝管,夹紧夹头旋紧相关螺母,仔细检查无误后准备弯管。

5.弯管前,再次检查微电脑显示屏上相关参数是否准确无误没有被篡改,操作人员在开始弯管前有必要预先警示周围人员注意,并注意铜、铝管弯曲半径范围内情况,如有什么异常立即停止机器。

6.弯管完成以后根据相应步骤退夹、退压,此过程也应当警示周围人员,将已弯好的铜、铝管取出后方可执行返回程序。

将芯棒擦拭干净后重新上油,待下一次弯管。

当天工作任务完成后关闭设备电源,清理工作现场整理相关工具。

注意事项:一、操作前认真做到1、机床必须良好的接地,不允许接入超过规定范围的电源电压,不能带电插拔插件,不能用兆欧表测试控制回路,否则可能损坏器件。

2、在插拔接插件时,不能拉拔导线或电缆,以防焊接拉脱。

3、接近开关,编码器等不能用硬物撞击。

4、不能用尖锐物碰撞显示单元。

5、电气箱必须放在通风处,禁止在尘埃和腐蚀性气体中工作。

6、不得私自加装、改接PC输入输出端。

7、调换机床电源时必须重新确认电机转向。

8、机床应保持清洁,特别应注意夹紧块、滑块等滑动槽内不应有异物。

9、定期在链条及其它滑动部位加润滑油。

10、在清洗和检修时必须断开电源。

11、开车前准备:检查油箱油位是否到油位线,各润滑点加油,开机确认电机转向,检查油泵有无异常声音,开机后检查液压系统有无漏油现象;12、压力调整:用电磁溢流阀调整压力,保证系统压力达到需要的工作压力。

弯管机操作规程

弯管机操作规程一、目的和适合范围:本操作规程的目的是为了规范弯管机的操作流程,确保操作人员的安全,并保证弯管机的正常运行。

本规程适合于所有使用弯管机的操作人员。

二、设备介绍:1. 弯管机是一种用于对金属管材进行弯曲加工的机械设备,通常由机床、液压系统、控制系统等组成。

2. 弯管机的操作面板上通常有液压控制按钮、加热控制按钮、弯曲角度调节按钮等。

三、操作准备:1. 检查弯管机的工作环境是否安全,清除工作区域内的障碍物。

2. 检查弯管机的液压系统、控制系统等是否正常运行,如有异常情况应及时报修。

3. 穿戴个人防护装备,包括安全帽、安全眼镜、防护手套等。

四、操作步骤:1. 打开弯管机的电源开关,确保机器处于待机状态。

2. 将待弯曲的金属管材放入弯管机的夹具中,并调整夹具的位置和角度,确保管材固定稳定。

3. 根据需要,调整弯管机的弯曲角度和弯曲半径,可以通过操作面板上的按钮进行调节。

4. 检查管材的长度和直线度是否符合要求,如有需要,可以进行修整。

5. 启动弯管机的液压系统,通过操作面板上的按钮控制液压缸的运动,使管材进行弯曲加工。

6. 在弯管过程中,操作人员应时刻观察管材的弯曲情况,如有异常应及时停机检查。

7. 弯管完成后,住手液压系统的运行,将弯曲好的管材取出,并进行质量检查。

8. 关闭弯管机的电源开关,清理工作区域,将设备归位。

五、安全注意事项:1. 操作人员应经过专业培训,并具备一定的机械操作经验。

2. 在操作过程中,严禁将手部或者其他身体部位挨近弯管机的运动部件。

3. 操作人员应注意管材的质量,如有明显缺陷或者损坏应及时更换。

4. 在操作过程中,操作人员应保持专注,切勿分心或者与他人交谈。

5. 如发生紧急情况,应即将住手操作,并按照应急预案进行处理。

六、故障排除:1. 如遇到弯管机无法启动或者运行异常的情况,应及时停机并检查设备。

2. 对于一些常见故障,如液压系统压力不稳定、控制系统故障等,可以根据设备说明书进行排除。

弯管机操作规程

弯管机操作规程1. 弯管机操作概述弯管机是一种用于加工金属管材弯曲的机械设备。

为了确保安全、高效完成管材弯曲任务,本操作规程详细介绍了弯管机的操作步骤、注意事项和维护保养措施。

操作人员在使用弯管机前必须仔细阅读并严格遵守本规程。

2. 操作准备2.1 安全检查在操作弯管机前,操作人员应仔细检查机器设备、电源插头、电缆以及相关附件是否完好无损。

如发现任何异常情况,操作者须立即报告上级并等待维修人员检修后再进行操作。

2.2 工作区域准备确保操作区域整洁、干燥,并清除可能引起绊倒或损害设备的杂物。

工作区域应保持足够的光照,并有合适的通风设施。

3. 弯管机操作步骤3.1 调整弯管机参数根据所需管材的规格和弯曲角度,操作人员应调整弯管机的参数,包括弯曲力和弯曲角度的设定等。

确保参数的准确性和一致性。

3.2 安装管材将待加工的管材放置在弯管机设备的夹持器上,并根据需要调整夹持器的位置和夹紧力度。

确保管材夹持稳定,以防滑动或变形。

3.3 启动弯管机按下弯管机的启动按钮,确保弯管机进入工作状态。

在启动前,确保触摸屏或控制面板上的所有操作按钮和控制器处于正常工作状态。

3.4 监控弯管过程操作人员应专心监控弯管机的工作过程,确保管材在弯曲过程中的稳定性和准确度。

如果发现任何异常情况,应立即停止操作并进行检查和调整。

3.5 停止弯管机当管材弯曲完成后,操作人员应按下停止按钮,关闭弯管机,并等待它完全停止工作之后才能将弯曲好的管材取出。

4. 弯管机操作注意事项4.1 安全操作操作人员必须遵守相关安全操作规程,穿戴好防护服和安全防护设备。

禁止将手部或其他身体部位靠近弯管机的弯曲部位,以避免意外伤害。

4.2 规范操作操作人员必须按照操作规程的要求进行操作,严禁超负荷操作、离开弯管机工作区、擅自调整设备参数等。

如需调整参数,应按照规定程序和要求进行。

4.3 维护保养操作人员应按照设备维护手册的要求,定期进行设备清洁、润滑和维护保养工作。

新代五轴数控弯管机系统说明书

新代弯管机操作说明书目录开机 (1)手动控制 (1)自动控制 (2)程序输入 (4)状态显示 (9)参数设定 (9)其他.............................................. 错误!未定义书签。

II I手动控制1.控系统打开成功后进入手动页面,进行液压复位、一键回原点操作。

油缸复位前,请先打开油泵。

首次使用,请先在高级设置-电控模组-参数设置页面,设置883号参数弯管轴偏移量为0,待轴原点后再设置偏移量;此操作后再一键回原点,以后即可直接回原点。

2•轴点动及定位操作:点击选中要运动的轴,然后点击正向负向按钮,选中的轴会前进后退;在相应的数值框内填上要运动的位置,点击轴定位按钮,相应的轴会运动到目标注:YBC分别表示送料轴、转管轴、弯管轴。

3.轴速度调整:通过按钮“ + ”及“-”,调整相应轴点动时的速度大小。

数值越大,轴运动的速度越快。

4.油缸点动操作:点击相应的油缸名称的按钮实现夹紧松开等油缸动作自动控制机械复位后进入自动,下一步设置好弯管程序及机械参数,即可进入自动方式弯管一、模式选择1.选择运行的模式,如“单步执行”、“半自动”、“全自动”等操作。

2.点击“启动”开始加工。

、自动加工1.载入选中的加工文件,启动后显示当前加工步骤及后两步参数。

2.在运行中显示各个轴的当前位置及剩余距离。

3.加工总量设定、当前加工计数、每个管件的弯管时间。

当前加工数和加工总量一致时,系统提示加工数量到达。

清零按键可以将当前加工数清零。

4.操作模式的设置:在运行时可以设置自动、半自动、单步;5.暂停:在全自动时按下暂停按钮停止机器运行。

按运行启动开始机器运行。

6.半自动:手动复位在弯管完成后要按运行再运行到弯管准备状态。

7.全自动:弯管完成后直接到准备状态。

程序输入机械参数(只有当更换模具时需要改动)1.最大行程:输入小车在原点位置炮筒到轮模中心距离(注意要算上束管夹深)2.轮模干涉:送料小车在允许能够到达的最前端坐标,单位mm。

天津数控弯管机操作方法

天津数控弯管机操作方法

天津数控弯管机的操作方法如下:

1. 打开电源开关,启动机器。

2. 调整数控弯管机的参数。

根据需要弯曲的管材直径、弯曲角度等参数,通过机器上的控制面板或者电脑程序设置。

3. 放入管材。

将需要弯曲的管材放入数控弯管机的夹紧装置中,确保管材稳固地固定在夹紧装置上。

4. 调整夹紧装置。

根据管材的直径和长度,调整夹紧装置的位置和大小,保证管材在弯曲过程中不会移动或变形。

5. 启动弯曲程序。

按下机器上的启动按钮或者在电脑程序中点击开始按钮,使机器开始进行弯曲操作。

6. 监控弯曲过程。

在机器运行的过程中,观察管材的弯曲情况,并注意机器运行是否正常。

如有异常情况,及时停止机器。

7. 完成弯曲。

当机器完成弯曲操作后,停止机器,将弯曲好的管材取出。

8. 进行下一个弯曲。

根据需要,可以重复以上步骤,进行下一个管材的弯曲操作。

9. 关闭机器。

当所有操作完毕后,关闭电源开关,将机器彻底关闭。

以上就是天津数控弯管机的基本操作方法,具体操作步骤应根据机器的说明书和使用指南进行操作。

高速自动弯管机操作手册.

高速自动弯管机操作手册张家港市和力机械制造有限公司电话:0512-5861 佃88传真:0512-********目录、.二、注意事项概况三、技术数据四、具体操作五、原理介绍六、调试及模具安装七、故障分析八、装箱单九、合格证十、保修单卜一、交机返还单尊敬的用户,感谢您使用本公司产品,为了使您顺利操作机器和得到最完美的产品,请您仔细阅读操作手册。

—、注意事项1、机器工作时,禁止进入其动作区域内。

2、操作者要站在能触及急停开关范围内。

3、本机必须专人操作4、机器有故障时,请关掉电源5、保持机器及环境清洁6、为了安全,安装模具时,请关掉电源7、使用前检查油标的油面高度,保持液压油标的2/3以上位置8、将机器安置在坚固的地面上,并校正水平,使机器更稳定9、检查电机转向,如转向错误,调整电源接线10、机器自动状态时,请确认输入资料的准确性。

二、概况高速自动液压弯管机,是本公司在吸取国外先进技术的基础上,自行研制开发的产品,同单片机控制,液压驱动,人机对话式的操作,全程语音操作提示,设置输入简便,手动、自动任意选择并自动转换。

移动式脚踏开关具有起动、紧停两种功能。

安全性高,具有计数功能,小管径可多根一次弯曲成型。

整机性能稳定,弯管效率高,是管件加工行业中的理想设备。

三、技术数据1、最大弯管能力:2、最大弯曲半径3、最大变曲角度4、夹紧行程5、电机功率6、油泵7、系统压力8、油箱容积(推荐用32#机械油及YA-N46液压油)9、弯管速度四、具体操作(控制器使用)1、参数说明通电后,进入厂商欢迎画面,按任意键,进入如下工作画面首先按停止键,按“参数/功能”键,进入参数设定画面以下为参数列表设置参数:S01零件号S02工作模式S03芯棒操作S04辅推操作S05辅推方式S06弯角数量S07弯校方式S08弯修正值S09弯转慢量S10退转慢量S11提前退芯S12设定数量S13加工计数S14机头夹S15弯管夹S16机头退S17弯管退S18共同夹S佃辅进时间S20进芯时间S21放管时间S22取管时间S23保压时间0-150/手动1/半自动2/全自动3/试机0-无/1-有0-无/1-有0-单/1-联动1-160-无/1-有0-100.0 °0-100.0 °0-100.0 °0-100.0 °0-655300-655300-30.0 秒0-30.0 秒0-30.0 秒0-30.0 秒0-无/1-有0-30.0 秒0-30.0 秒W1弯角0-30.0 秒0-30.0 秒W15弯角0-30.0 秒操作方式:(参数设定界面如图)A 、按面板 上下键进行参数选定 同时右上角参数说明区则显示该参数B 、选定要设置参数项后,按数字键输入设定值;设定值输入完毕后,按如需重设,按 退出键,再按数字键,即可重新进行参数的设定;按 工作界面;C 、在屏幕的右上方有选中参数的说明及设定范围;当设定参数大于允许值时,系统以该参数的最大 充许值代替,小于最小允许值,以最小值代替;输入的小数位数多于充许位数时,系统会自动去 除多余位数不作四舍五入处理。

弯管机控制系统应用说明书

信捷科技电子有限公司目录一、控制系统概述 (3)1-1.系统简介 (3)1-2.控制原理 (4)1-3.系统配置 (4)1-4.操作说明 (4)1-5.外观尺寸及安装 (5)二、操作说明 (7)2-1.操作流程 (8)2-2.文本画面介绍 (9)2-2-1.帮助画面 (9)2-2-2.手动模式画面 (10)2-2-3.自动模式画面 (11)2-2-4.试机模式画面 (13)2-2-5.报警提示画面 (14)2-2-6.画面编号表 (15)三、电气图说明 (16)3-1.输入输出配置表 (16)3-2.电气接线图 (17)图A:PLC本体接线图 (17)图B:电磁阀接线图 (17)图C:油泵电机、文本显示器接线图 (18)一、控制系统概述此控制方案是采用我公司OP320-A(文本显示器)和XC3-24R-E(PLC控制器),组成多角度高速自动液压弯管机控制系统。

此系统的功能与特点如下: 多种工作模式可选分手动、自动、试机多种操作方式,并可满足有芯棒和无芯棒,有辅助和无辅助,全循环和半循环,单角度和多角度选择不同控制要求场合的特定需要;高速计数频率高达200KHz采用AB相计数,最高频率可达到200KHz。

且PLC控制器计数器可设为四倍频计数模式,使编码角度更加精确。

强大的档案功能可存储400种产品型号,每种型号可设定10个弯管角度参数,可满足多种复杂、多角度的要求,并可对工作进度进行实时监控显示;参数修改方便可自由调整设定“夹紧时间”、“退夹时间”、“进芯时间”、“取管时间”、“修正角度”,满足实际工艺要求,以及防止机械上的动作延时造成的次品;试机模式可选择试机模式,用于机械的磨合,符合权限的人才可选择试机模式,对不同的用户进行不同的操作从而保证系统安全;密码功能可设定机械的使用期限,应用密码限制功能,符合权限的人才可对机械的进行使用和设定;完善的报警系统完善的报警系统,在操作不当或机械故障时能在屏幕上作提示,并停机报警。

中频弯管机使用说明

中频弯管机使用说明一、设备规格:1、弯管半径:R250-R2500mm;2、管子规格:φ89x4.5,φ108x14, φ133x6, φ159x7,φ168x22, φ219x22,φ219x26, φ245x22, φ273x20, φ325x14, φ377x25, φ273x36,φ273x40;3、最大弯管角度180度;4、弯管线速度:22mm/分-173mm/分;5、传动比:1/25499.25; 1/14711.11(使用附件皮带轮φ260);6、弯臂最大转速:0.0588转/分(弯一个90度弯头最快4.25分钟);0.11转/分(使用附件皮带轮φ260,弯一个90度弯头最快2.27分钟)。

二、设备配置:1、中频电源:250KW;2、中频变压器:1000KV A;3、主电机:5.5KW(直流电机);最高转速:1500转/分。

4、中频电源冷却水泵YLB38-32,设计流量:5吨/小时,设计扬程:25米,1.1KW;5、中频变压器冷却水泵YLB50-28,设计流量:8吨/小时,设计扬程:24米,1.1KW;6、中频电源和中频变压器冷却使用软水;7、逆流式玻璃钢冷却塔:DBNL3-12,冷却水量12吨/小时。

三、使用说明:1、中频电源的使用说明见中频电源使用说明书;2、中频变压器的电压调整见中频变压器的使用说明书;当变压器运行时(包括空载)严禁停止供给冷却水,水路应流畅。

防止水溅到变压器上。

3、被弯曲管子在弯曲前应进行仔细调整,使夹头中心和感应圈的中心保持一致,同时支持工件的支撑滚筒应调整在合适的高度,以使工件顺利送进和保1证已弯曲的管子和直段在同一平面内。

4、在操作设备前,应按中频电源和中频变压器说明书中的要求准备好设备和开启设备;开启设备冷却水泵和工件冷却水,当管子加热到能弯曲的温度(大于910℃,对于φ377x25,φ273X36,φ273X40等厚壁必须将温度加热至950℃以上,且内壁的温度至少应保持在910℃以上,但不高于工艺对该种管子的允许最高加热温度)时,才能开启主电机进行弯曲操作;未加热到弯曲温度或工件未经加热,严禁开启主电机。

STIHL MS 260 专业用户切割机用户手册说明书

Search|E-mail |Site Map |EnEspañolProductsNewChain Saws Accessories Augers /DrillsBlowers /Sprayers Construction Tools Edgers Hand ToolsHedge Trimmers Pole Pruners Multi-Task Tools Protective Apparel Trimmers /BrushcuttersSaw Chain /GuideBarsPressOfficeCorporateEventsFAQNewsletterChoose Chain Saw ModelMS 260Chain SawDISPLACEMENT 50.2cc (3.06cu.in.)ENGINE POWER 2.4kW (3.2bhp)WEIGHT(powerhead only) 4.8kg (10.6lbs.)FUEL CAPACITY 460cc (15.6oz.)CHAIN OIL CAPACITY 290cc (9.8oz.)OILOMATIC ®CHAIN.325"RMC3or 3/8"RSC3RECOMMENDED RANGEOF GUIDE BAR LENGTHS40to 50cm (16"to 20")STIHLROLLOMATIC ®STIHL recommends #3634(26RMC367)OILOMATIC ®saw chain and 16"30030086813Ematic ™guide bar combination.A lightweight,professional sawideal forlimbing,thinning and otherapplications.Chain SawFeaturesChain Saw ProtectiveApparelChain/Guide BarReplacement STIHL LimitedWarrantyIMPORTANT INFORMATIONWARNING:The occurrence called“kickback”can cause serious or fatal injury.Always read the instruction manual carefully before using your saw.STIHL uses a green and yellow color-coding system to help you select a powerhead,bar and chain combination that complies with the kickback requirements of ANSI Standard B175.1(gasoline-powered saws) and§30of UL1662/ANSI Standard B175.1(electric chain saws).Ask your STIHL dealer about safe operating procedures and the advantages of the STIHL Quickstop®chain brake, STIHL secondary chain braking system,STIHL reduced kickback bars and STIHL low-kickback saw chains.STIHL recommends the use of green reduced kickback bars and green low kickback chains on all STIHL chain saws.Home|Dealer Locator|Products|What's New|Press Office|Information|Corporate Employment|Events|FAQ|Newsletter|Contact Us|Site Map Web Site Legal Terms and Conditions View trademarks owned by ANDREAS STIHL Copyright©2008STIHL Incorporated.All Rights Reserved.Web Site Definition and Design by 。

数控折弯机使用说明书

VR 系列数控液压闸式剪板机使用说明书VR - SM江苏金方圆数控机床有限公司目录页1. 机床的外型尺寸⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯12. 技术参数⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯33. 机床的吊运和安装⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯4 3.1 机床吊运⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯4 3.2 基础安装⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯4 3.3 清理⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯4 3.4 水平⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯43.5 电气连接⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯54. 机床的主要用途、性能和结构⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯8 4.1 机床的主要用途⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯8 4.2 机床的性能⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯8 4.3 机架⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯8 4.4 滑块⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯8 4.5 后挡料⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯8 4.6 刀片⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯9 4.7 油箱⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯94.8 手指保护板⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯95. 液压系统工作状态⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯11 5.1 液压系统工作原理⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯11 5.2 滑块上下动作⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯115.3 剪切角大小调节动作⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯115.4 夹紧器的工作⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯1215 6.1 后挡料驱动带张力的调整6.2 侧支撑臂的调整⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯15 6.3 前支撑臂⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯15 6.4 前挡块的调整⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯15 6.5 滑块导轨调节⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯15目录页6.6 刀片的拆装⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯16 6.7 刀片间隙调整⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯16 6.8 后挡料板的调节⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯176.9 影子线的调整方法⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯187. 机床日常维护保养⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯18 7.1 安全说明⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯18 7.2 润滑说明⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯197.5 维护规程⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯208. 机床的常见故障及排除方法⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯298.1 PLC 信号对照表⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯308.2 数控系统参数⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯309. 剪切试验⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯319.1 刀片情况⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯31 9.2 倾角及刀片间隙⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯31 9.3 剪切最小宽度⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯319.4 剪切精度⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯3110 机床操作(本部分专门为控制系统为Delem350 剪板机而制定)⋯⋯⋯3210.1 机床操作系统⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯32 10.2 机床控制系统⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯3210.5 脚踏开关操作⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯3310.6 “VR”控制系统(维护)⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯3310.7 后挡料基准⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯3311. 液压系统⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯3611.1 工作压力⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯36目录页11.2 元器件标识⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯3611.3 设定夹紧压力⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯3611.4 材料常数(倾角/刀片间隙/最大厚度)⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯3711.5 剪切角计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯373711.7 计算常数⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯3711.8 限位开关调整(滑块控制)⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯4011.8.1 上死点调整⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯4041 11.9 刀片间隙动力调整11.10 倾角调整⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯4112 主要元器件情况⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯4413 常见报警的原因(含义)及解除方法⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯4514 VR 数控液压剪板机易损件清单⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯461. 机床的外形尺寸图一2. 技术参数3. 机床的吊运与安装3.1机床吊运(图二)机床的左右侧板的上方各有一个Φ 40 的圆孔供起吊用,本机床重心较高,且前重后轻,起吊机床时应防止倾倒,不得使用夹紧器座,滑块,油箱座板提升机床,必须通过起吊孔起吊。

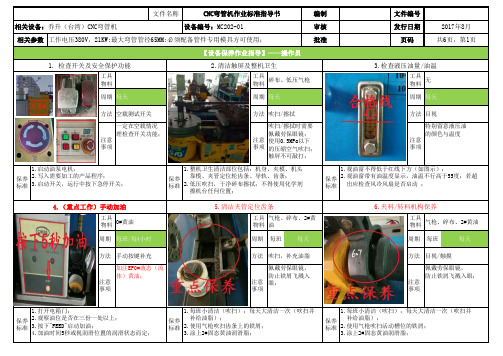

CNC弯管机作业标准指导书

O.培养个人安全意识,遵守所有安全规则,理解和掌握处理危险的突发状况技能;

G.请勿试图用手去矫正被加工工件,如果有异常请呈报告你的主管;

P.当B轴转动时可能是会对操作员发生撞击,启动开关后请远离工作中物件;

H.确保所有物料不占用设备运行必需空间和通道;

Q.搬运/输送工件时,操作员必须戴帆布手套,避免工件刮伤;

手动操作键 +

此键是弯曲臂、夹模、导模、穿心、送料、转管等手动操作进行按键;

手动操作键 -

此键是弯曲臂、夹模、导模、穿心、送料、转管等手动操作退出按键;

异常显示灯

当机器陷入故障异常时,这个灯会闪烁;

异常消除键

当要排除故障时,可能按压这个按键去解除异常警示;

紧急停止键

当按压这个键时,油泵电机与伺服马达电源会直接断开,停止所有动作用

周期 每天

周期 每天

文件编号 发行日期

页码

2017年8月 共6页,第1页

3.检查液压油量/油温

工具 物料

无

周期 每天

方法 空载测试开关

方法 吹扫/擦拭

方法 目视

一定在空载情况

理检查开关功能; 注意

事项

吹扫/擦拭时需要

佩戴劳保眼镜; 注意 使用0.5MPa以下 事项 的压缩空气吹扫;

触屏不可敲打;

特别留意液压油

4.(重点工作)手动加油

工具 物料

0#黄油

周期 每班/每4小时

5.清洁夹管定位齿条

工具 气枪、碎布、2#黄 物料 油

周期 每班

每天

6.夹料/转料机构保养

工具 物料

气枪、碎布、2#黄油

周期 每班

每天

方法 手动按键补充

加注EP0#液态(流 体)黄油; 注意 事项

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

系统配置及安装

操作面板外型尺寸及安装孔位图(图 1-1)

1

数控弯管机操作手册

系统配置及安装

主机尺寸图及安装孔位图(图 1-2)

2

数控弯管机操作手册

1.3 性能规格 1.3.1 一般规格

系统配置及安装

项目

两/三轴数控弯管机 电源电压

本机消耗功率 使用环境温度 保存环境温度

环境湿度 绝缘电阻 绝缘耐压

第 3 章 弯管机控制器的调试与设定....................................................................................................................10 3.1 安装时的注意事项..................................................................................................................................... 10 3.2 调试参考.................................................................................................................................................... 10 3.3 输入数据方法..............................................................................................................................................10 3.4 页面操作说明.............................................................................................................................................11 3.4.1 机器监视画面.......................................................................................................................................11 3.4.3 输入输出检测.......................................................................................................................................19 3.4.4 报警记录.............................................................................................................................................. 20 3.4.5 机械参数(密码参数)....................................................................................................................... 20

在安装、布线等工作结束后通电、运行时,必须装上端子盖板, 以免引起触电。

2

数控弯管机操作手册

注意

请按照本手册记载的内容对专用接线端进行 AC 电源的接线。 如果把 AC 电源接入直流输入输出端子,会烧坏弯管机控制器。 请不要用外部电源对基本单元供电,对空端子请勿从外部布 线,否则会损坏产品。

4: 启动,保养时的注意事项 危险

故障和误动作。

5:报废时的注意事项

注意Biblioteka 报废时。请作为工业废弃物进行处理。

3

数控弯管机操作手册

第 1 章 系统配置及安装

1.1 配置及说明

弯管机控制器配置: 1.面板部分:

1)显示板 2) 键盘板 3)面板附件 2.主机部分: 1)主机板 2)主机附件

1.2 安装及位置图

1.2.1 操作面板外型尺寸及安装孔位图(见图 1-1)

本系统在一般规格环境中使用。 请勿在下列场所使用:有灰尘,油烟,异点性尘埃,腐蚀性 气体,可燃性气体,暴露于高温,结露,风雨的场所。电击,火 灾,误操作也会造成产品损坏。 在进行螺丝孔或导线加工时,不要使铁屑或电线头落入控制 器内,否则有可能引起火灾,故障,误操作等。

3:布线时的注意事项 危险

必须把外部电源全部切断后,才能进行安装、接线等操作,否 则会引起触电或产品损坏。

规格

ICM -260W2/3 24VDC 200W

6W 0~55℃ -20~80℃ 35~85%RH(使用/保存) 无凝露 500VDC 绝缘测试器测得 5MΩ以上 1500VAC(1 分钟)

3

数控弯管机操作手册

1.3.2 功能/性能规格

系统配置及安装

数 控 弯 管 机 操 作 手 册

(V1.0)

数控弯管机操作手册

目录

第 1 章 系统配置及安装......................................................................................................................................... 1 1.1 配置及说明...................................................................................................................................................1 1.2 安装及位置图................................................................................................................................................1 1.3.1 一般规格................................................................................................................................................ 3 1.3.2 功能/性能规格....................................................................................................................................... 4 1.3.3 数字输入输出规格................................................................................................................................. 4

第四章 系统连接...................................................................................................................................................26 4.1 接线图........................................................................................................................................................ 26 4.2 报警原因及排除.........................................................................................................................................30

第 2 章 按键说明.....................................................................................................................................................6 2.1 操作面板按键位置图(见图 2-1).................................................................................................................6 2.2 页面选择键...................................................................................................................................................6 2.3 数字键.......................................................................................................................................................... 7 2.4 游标及系统功能键....................................................................................................................................... 7 2.5 机器操作模式...............................................................................................................................................7 2.6 手动操作键................................................................................................................................................... 8