零件清洁度测定方法

清洁度检验规范

6.4将恒温干燥箱的烘干温度控制在85°±5℃之间,烘干30分钟后,将滤膜取出,放入干燥瓶内干燥15分钟,再将滤膜放上电子秤称重量,做记录。

6.5杂质重量=烘干后滤膜总量-过滤前滤膜量

7、验收要求:见附件表一

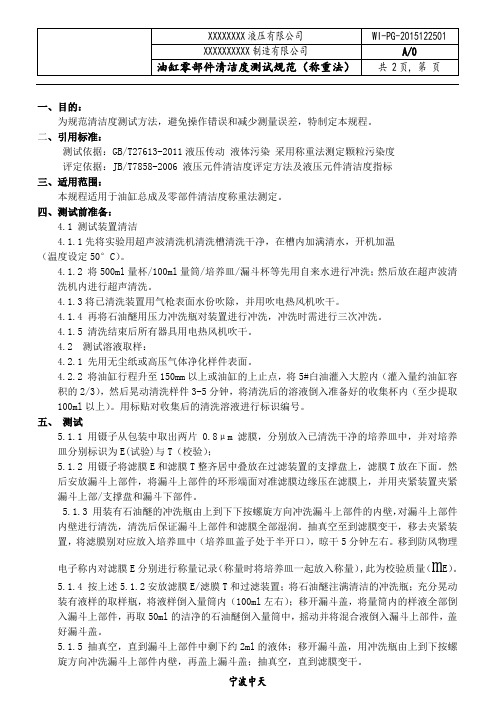

3、设备器具及耗材:

3.1清洗设备、工具及耗材:Φ5、Φ10尼龙刷和Φ20的异形刷、喷壶、Φ500清洗盆、普通汽油或120#工业汽油。

3.2过滤烘干设备及器材:孔径为5um的微孔滤膜、漏斗、漏斗座。

3.3试验设备:恒温干燥箱、电子秤、干燥瓶

4、试验前准备:

4.1清洁度检测工作应在干燥、清洁、安全的工作室内进行,且工作室应有良好的防尘措施。

8、数据报告格式:见附件表二

批准

审核

编制

表一:总成技术要求

序号

产品型号及名称

清洁度要求(mg)

备注

1

JL474QD机油集滤器

≤4mg

2

EA12MR机油集滤器

≤4mg

3

JL466Q2机油集滤器

≤4mg

4

H16EB机油盘

≤6mg

5

G13AA机油盘

≤6mg

6

JL465Q5盘

版 次

A

页次

2/2

文件名称

清洁度检验规范

文件编号

Q/XJ.3J.JY-01-2015

6、检测操作规程:

6.1在盛器内倒入适量的洁净汽油,将零件放置于器皿内,用刷子蘸取清洗液刷洗总成内腔、外表面,直至清洁干净,可根据总成清洁情况,可适当增加清洗次数,直至清洗干净无杂质。

6.2把滤膜放于过滤装置上,将收集后的所有溶液轻轻倒入漏斗进行过滤,过滤完所有溶液后用喷壶沿着漏斗壁冲洗残留杂质,采集所有杂质。

QJDJ[1].J02.15汽车减振器零部件清洁度检测

![QJDJ[1].J02.15汽车减振器零部件清洁度检测](https://img.taocdn.com/s3/m/a1cea90a90c69ec3d5bb7587.png)

BG7903-2001成都九鼎科技(集团)有限公司企业标准Q/JDJ·J02·15—2013汽车减振器零部件清洁度检测2013-5-15发布 2013-5-20实施成都九鼎科技(集团)有限公司发布前言因《汽车筒式减振器清洁度限值及测定方法》QC/T 546—1999标准于2010年1月20日作废(见工业和信息化部公告工科(2010) 第77号),目前暂无新标准代替。

鉴于QC/T 546—1999标准是以杂质重量作为产品清洁度的指标,不能真实反映由杂质颗粒大小引起的产品质量问题。

因此,参考NAS(美国航空、航天标准)清洁度标准,在本标准中主要以杂质粒径大小及数量作为评判清洁度的指标。

本标准由长城公司技术部门提出。

本标准由我公司标准化部门归口。

本标准由我公司设计部门负责起草并解释。

本标准主要起草人:张勇、焦彦艳。

BG7905—2001 成都九鼎科技(集团)有限公司企业标准汽车减振器零部件清洁度检测Q/JDJ·J02·15—20131范围本标准规定了附着在减振器零部件上的微粒子计数测定和等级判定方法。

本标准适用于减振器零部件,其他零部件也可参照执行。

2 定义2.1清洁度是指零件、部件及总成特定部位的清洁程度或被杂质污染的程度。

用从规定部位以及规定方法采集到杂质微粒的重量、大小和数量来表示。

本标准主要检测杂质微粒的大小和数量。

2.2杂质杂质是指有一定极限尺寸的一切固体颗粒,而这一极限尺寸与过滤元件的尺寸有关。

3概述用清洗液只将表面积在10 dm2(100000 mm2)以上的零部件洗净,回收附着在零部件上的微粒子,对于滤膜上采集到的粒径在50μm以上的微粒子,依靠放大镜测出大小,数出数目。

粒径用各个粒子的最大尺寸表示。

根据试样中存在的最大粒子所属的粒径范围与比其小一级的粒径范围内的粒子数所决定的两个范围等级,取大等级作为综合等级。

4测定方法4.1取样4.1.1装配前,零部件清洁度检测应从生产线上抽取清洗干净的待装零部件作为样本。

油缸零部件清洁度测试规范(称重法)

一、目的:为规范清洁度测试方法,避免操作错误和减少测量误差,特制定本规程。

二、引用标准:测试依据:GB/T27613-2011液压传动液体污染采用称重法测定颗粒污染度评定依据:JB/T7858-2006 液压元件清洁度评定方法及液压元件清洁度指标三、适用范围:本规程适用于油缸总成及零部件清洁度称重法测定。

四、测试前准备:4.1 测试装置清洁4.1.1先将实验用超声波清洗机清洗槽清洗干净,在槽内加满清水,开机加温(温度设定50°C)。

4.1.2 将500ml量杯/100ml量筒/培养皿/漏斗杯等先用自来水进行冲洗;然后放在超声波清洗机内进行超声清洗。

4.1.3将已清洗装置用气枪表面水份吹除,并用吹电热风机吹干。

4.1.4 再将石油醚用压力冲洗瓶对装置进行冲洗,冲洗时需进行三次冲洗。

4.1.5 清洗结束后所有器具用电热风机吹干。

4.2 测试溶液取样:4.2.1 先用无尘纸或高压气体净化样件表面。

4.2.2 将油缸行程升至150mm以上或油缸的上止点,将5#白油灌入大腔内(灌入量约油缸容积的2/3),然后晃动清洗样件3-5分钟,将清洗后的溶液倒入准备好的收集杯内(至少提取100ml以上)。

用标贴对收集后的清洗溶液进行标识编号。

五、测试5.1.1 用镊子从包装中取出两片0.8μm滤膜,分别放入已清洗干净的培养皿中,并对培养皿分别标识为E(试验)与T(校验);5.1.2 用镊子将滤膜E和滤膜T整齐居中叠放在过滤装置的支撑盘上,滤膜T放在下面。

然后安放漏斗上部件,将漏斗上部件的环形端面对准滤膜边缘压在滤膜上,并用夹紧装置夹紧漏斗上部/支撑盘和漏斗下部件。

5.1.3 用装有石油醚的冲洗瓶由上到下下按螺旋方向冲洗漏斗上部件的内壁,对漏斗上部件内壁进行清洗,清洗后保证漏斗上部件和滤膜全部湿润。

抽真空至到滤膜变干,移去夹紧装置,将滤膜别对应放入培养皿中(培养皿盖子处于半开口),晾干5分钟左右。

移到防风物理电子称内对滤膜E分别进行称量记录(称量时将培养皿一起放入称量),此为校验质量(m E)。

发动机零件清洁度测定及控制

发动机零件清洁度测定及控制摘要:发动机清洁度是指发动机零件和总成的清洁程度,是一项非常重要的质量指标,直接影响发动机的性能及使用寿命。

零件清洁度测定过程包括抽样、解体、清洗、过滤、烘干、分析等内容。

发动机零件清洁度是从原材料入库到成品发交整个生产过程综合作用的结果。

关键词:发动机零件清洁度;生产过程综合作用;清洁度及其对发动机的影响1 清洁度及其对发动机的影响1.1 清洁度发动机清洁度是指发动机零件和总成的清洁程度,是一项非常重要的质量指标,直接影响发动机的性能及使用寿命。

具体来说,清洁度表示零件或产品在经过生产线清洗工序后,在其表面上残留的污染物的量。

污染物的量包括种类、大小、数量、重量等衡量、评定参数。

污染物的主要来源是:加工过程中未能清洗掉的残余杂质,如铸件型砂、锻件氧化皮及切削产生的铁屑、毛刺等;人和生产环境带入的杂质,如灰尘、油类杂质、纤维物等。

1.2 清洁度对发动机的影响清洁度差对发动机可能造成的危害主要形式是磨料磨损,在发动机的各个摩擦副,由于清洁度不高,滞留的硬质固体颗粒,使运动的零件表面产生磨损。

具体有以下几种情况:(1)发动机轴瓦异常磨损,严重时可导致抱轴。

(2)缸孔划伤,严重时可导致拉缸。

(3)打活塞环。

(4)油路不畅,润滑不足,可导致零件异常磨损。

(5)冷却水循环不畅,发动机温度过高,寿命下降。

(6)供油系统零件异常划伤、磨损等。

2 清洁度的测定按GB/T3821-2005《中小功率内燃机清洁度测定方法》进行。

零件清洁度测定过程包括抽样、解体、清洗、过滤、烘干、分析等内容。

2.1 抽样应在装配线现场抽取合格的零件为测定件。

该零件的检测结果能客观、真实的反映装配前零件的清洁度水平,可以体现出生产过程对零件清洁度综合作用的结果。

2.2 解体解体过程中切忌划伤、磕碰零件,应注意随时搜集、处理解体过程中不属清洁度考核范围内的异物。

解体需上翻转架的,如缸体总成,应注意避免损坏缸体上的翻转架安装螺纹孔。

清洁度检测规范

清洁度检测规范1.目的本标准规定了油泵总成及其零部件清洁度的检测规范,以方便清洁度的检查和测定。

2.适用范围本标准适用于本公司生产的油泵及其零部件的清洁度检查和测定。

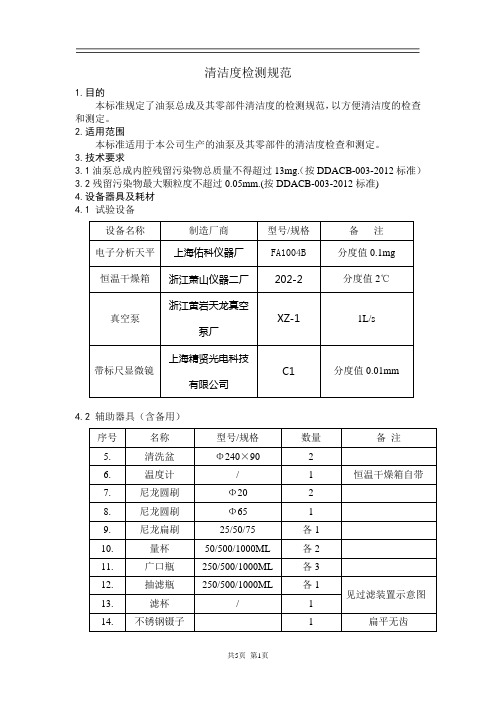

3.技术要求3.1油泵总成内腔残留污染物总质量不得超过13mg.(按DDACB-003-2012标准)3.2残留污染物最大颗粒度不超过0.05mm.(按DDACB-003-2012标准)4.设备器具及耗材4.1 试验设备4.2 辅助器具(含备用)15.4.3 试验用消耗材料序号名称型号/规格数量备注1 滤膜规格Φ50mm,孔隙5um ≥3片2 清洗液1 120#工业汽油≥1升预过滤3 清洗液2 普通汽油≥2升注:120#工业汽油,俗称“航空煤油”。

在此处其清洁度不得超出被测元件清洁度的10%.5.准备工作(1)清洁度测量工作应在干燥、清洁、安全的工作室内进行,且工作室应有良好的防尘措施。

(2)各种设备仪器应定期检查,以保证测量精度。

(3)所有取样工具和容器等均应预先清洗干净,并用干净的白绸布擦拭,擦拭后白绸布上不应出现脏痕。

6.抽样方法对于入库的总成,每型号、每批抽查3台,杂质量按每台计算,如有一台不符合要求,则应加倍抽查,若仍不符合要求,则该批应全部重新清洗。

对于装配现场内待装配的零部件,每周抽查1次,每次3~5件。

如有一件不符合要求,应加倍抽查该部件,若仍不符合要求,必须全部重新清洗后,才能装配。

7.检测操作规程7.1总成的清洁度检测7.1.1 清洗外漏部分在盛器内倒入适量的洁净汽油(清洗液2),将总成的所有外漏表面,用扁刷蘸取清洗液刷洗表面,再用圆刷或稠布和压缩空气将四个安装孔清洁干净。

更换洁净的汽油,再次重复上述步骤,进行二次清洗;根据表面清洁情况,可以适当增加清洗次数,直到表面干净无杂质。

7.1.2 拆解总成,清洁非测定部位(注:过盈配合部位不拆除)(1)将总成的两个紧固螺钉拧下(先不要分开泵体和泵盖)。

(2)将刚拆卸螺钉的两个孔内(残留有胶屑或铁屑),用圆刷或稠布和压缩空气清洁干净。

QCT 572-1999汽车清洁度工作导则 测定方法

中华人民共和国汽车行业标准QC/T 572—1999汽车清洁度工作导则测定方法代替JB 4072.2—85本标准规定了汽车零件和总成、整车清洁度的测定方法。

注:铸、锻、焊接件毛坯清洁度的测定方法见附录A。

1 准备1.1 按照JB 4072.3—85《汽车清洁度工作导则人、物和环境》的规定对人、物和环境做好测定前的准备。

1.2 按照JB 4072.4—85《汽车清洁度工作导则抽样规则》的规定抽样,并做好被测物测定前的准备。

2 清洗2.1 在清洗过程中应保证操作一致,以使结果具有较高的重复性和再现性。

2.2 清洗方法分人工清洗和压力冲洗,压力冲洗系统见附录C。

2.3 零件的清洗2.3.1 将被测件用人工清洗(采用定量的清洗液)或用压力冲洗(采用定量定压力的清洗液)充分淋洗或冲洗清洗部位。

2.3.2 对被测件的被测内表面用预先浸湿清洗液的尼龙刷,以规定的方式刷洗。

2.3.3 勿使非取样部位沾上清洗液,并防止清洗液以任何方式飞溅到容器以外。

2.3.4 清洗部位如有润滑脂,可先在清洗液中浸泡,然后将其全部冲入容器内。

2.3.5 用洁净的清洗液在一个容器内清洗所有用过的器具。

2.3.6 将清洗后的被测件进行防锈处理并提交保管或复装。

2.4 总成的清洗2.4.1 向总成内加注洁净的、规定油种、规定体积的润滑油或工作液,按有关总成或整车试验方法的磨合工况进行磨合,然后收集涧滑油或工作液于洁净的容器内。

2.4.2 用一定量的洁净的清洗液冲洗总成、晃动总成,然后将其连同磨合后的润滑油或工作液收集在一起。

3 过滤3.1 过滤分全液过滤和抽样过滤。

混浊液过多时,可以采用抽样过滤的方法,当混浊液过稠时,可用洁净的清洗液稀释,清洗液加入量以能较快的通过滤膜为限。

3.2 根据过滤速度和机械杂质粒度的大小,可采用单片滤膜或滤网加滤膜的方法进行,一般采用5微米滤膜或网孔尺寸为38微米的滤网)并分别按JB 1028.3—85中2.1.2及2.2.2的方法进行恒重。

发动机主要零件的清洁度测定及提高措施

发动机主要零件的清洁度测定及提高措施导言:发动机是汽车的核心部件,发动机零件的清洁度对发动机的性能和寿命具有重要影响。

因此,对发动机主要零件的清洁度进行测定和提高措施的研究具有重要意义。

一、发动机主要零件的清洁度测定方法1.目测法:通过肉眼观察零件表面的污垢和异物,对清洁度进行初步判断。

该方法简单直观,但对微小污垢不敏感,不能精确评价清洁度。

2.触摸法:用手指触摸零件表面,感受表面的光滑程度和是否有粘腻感。

手指触摸感染上油渍、灰尘等污垢,则零件清洁度不高。

该方法简单易行,但准确性较低,只能作为初步判断手段。

3.运用检测仪器:借助现代科技,可以使用一些仪器进行精确测量,例如超声波清洗机、激光扫描仪等。

这些仪器可以检测出微小的污垢和异物,提供更准确的清洁度评估。

二、发动机主要零件的清洁度提高措施1.清洗工艺优化:采用适当的清洗工艺和清洗剂,保证清洗效果。

例如,使用超声波清洗机进行清洗,可以将油污和污垢从零件表面剥离,提高清洁度。

2.精密清洁技术:采用气雾清洗、电子束清洗、离子束清洗等精密清洁技术,能够清除微小的污垢和异物,提高清洁度。

这些技术适用于对清洁度要求较高的零件,如喷油嘴等。

3.管理环境:改善清洁加工环境,减少灰尘、颗粒物等对零件的污染。

可以采取空气过滤、定期清理缺陷、加强现场管理等措施,提高零件的清洁度。

4.应用润滑剂:适当使用润滑剂,能够减少零件之间的摩擦和磨损,同时对零件表面具有防腐和抗污性能。

正确选择润滑剂类型和使用方式,可以提高发动机零件的清洁度。

5.定期维护和保养:定期对发动机进行维护和保养,清除积累在零件表面的污垢和异物。

例如,更换机油和机滤,清洗空气滤清器等,能够保持发动机零件的清洁度。

结论:发动机主要零件的清洁度对发动机的性能和寿命具有重要影响。

通过合适的测定方法,可以评估零件的清洁度,并采取相应的措施进行提高。

优化清洗工艺、采用精密清洁技术、管理环境、应用润滑剂,以及定期维护和保养,都是提高发动机零件清洁度的有效途径。

汽车零部件清洁度的测试方法

汽车零部件清洁度的测试方法许佳佳【摘要】对VDA 19-2015和ISO 16232:2007中汽车行业零部件清洁度测试方法的差异进行了探讨,对两个标准中方法的适用范围、测试样品的准备、测试方法的选择、数据结果的分析及异常结果的分析说明等内容进行了对比.结果表明:VDA 19-2015比ISO 16232:2007对于清洁度测试方法的描述更加全面详细,测试结果的分析手段也更加丰富.在实际测试工作中,建议根据测试样品的特性确定最优的测试方法和结果分析方法,以达到最好的测试效果.%The differences in the cleanliness testing methods of the automotive industry parts described in VDA 19-2015 and ISO 16232:2007 were discussed.From the aspects of the applicable scope of methods,testing sample preparation,test method selection,data analysis,abnormal results analysis,and so on,the contents in the two standards were compared.By comparison,it could be concluded that VDA 19 -2015 was more comprehensive and detailed than ISO 16232:2007 in the aspect of cleanliness testing methods,and the analysis methods on testing results in VDA 19 - 2015 were more diversified.In the practical testing work, it was suggested that the characteristics of the test samples should be applied to determine the optimal testing methods and the result analysis methods,so that the best testing effect could be obtained.【期刊名称】《理化检验-物理分册》【年(卷),期】2017(053)009【总页数】6页(P642-647)【关键词】汽车零部件;清洁度;测试方法;VDA19-2015;ISO16232:2007;颗粒物;萃取曲线【作者】许佳佳【作者单位】深圳市美信检测技术股份有限公司,深圳 518108【正文语种】中文【中图分类】TH16清洁度检验最早应用于航空航天工业,20世纪60年代初美国汽车工程师协会(SAE)和美国航空航天工业协会(AIA)开始使用统一的清洁度标准[1]。

齿轮齿条转向器清洁度技术要求及测定方法

齿轮齿条转向器清洁度技术要求及测定方法一、齿轮齿条转向器清洁度技术要求齿轮齿条转向器是一种常见的机械传动装置,用于将旋转运动转变为直线运动。

然而,由于使用环境的原因,齿轮齿条转向器常常会受到灰尘、油污等杂质的污染,从而影响其工作效率和寿命。

因此,对齿轮齿条转向器的清洁度有一定的技术要求。

1. 清洁度等级:根据齿轮齿条转向器的使用要求和环境条件,确定适当的清洁度等级。

常见的清洁度等级包括ISO 4406等级和NAS 1638等级。

清洁度等级越高,表示齿轮齿条转向器的清洁程度越高。

2. 清洁度要求:根据齿轮齿条转向器的具体应用和工作条件,确定清洁度要求。

例如,对于高速齿轮齿条转向器,要求清洁度级别较高,以确保其正常运转和寿命。

3. 清洗方法:确定适当的清洗方法,包括清洗剂的选择、清洗工艺和设备等。

清洗剂的选择应根据齿轮齿条转向器材料的特性和污染物的种类进行合理选择,以确保有效清除污染物,同时不对齿轮齿条转向器本身造成损害。

二、测定齿轮齿条转向器清洁度的方法为了确保齿轮齿条转向器的清洁度符合技术要求,需要进行相应的测定。

下面介绍两种常用的测定方法:1. 颗粒计数法:这是一种常用的测定齿轮齿条转向器清洁度的方法。

通过采集样品并使用颗粒计数仪进行测试,可以得到样品中颗粒的数量和大小分布情况。

根据ISO 4406或NAS 1638等级,可以对清洁度进行评估。

2. 沉降法:这是另一种常用的测定齿轮齿条转向器清洁度的方法。

将一定量的样品注入透明的试管中,经过一定时间的沉降后,观察样品中的悬浮物沉降情况,并根据沉降速度来评估清洁度。

需要注意的是,测定齿轮齿条转向器清洁度时应选择适当的样品采集方法和测试仪器,以确保测试结果的准确性和可靠性。

齿轮齿条转向器的清洁度对其工作效率和寿命有重要影响。

根据具体的使用要求和环境条件,确定适当的清洁度技术要求,并采用颗粒计数法或沉降法等方法进行清洁度的测定。

通过科学合理地进行清洁度控制和测定,可以有效延长齿轮齿条转向器的使用寿命,提高其工作效率和可靠性。

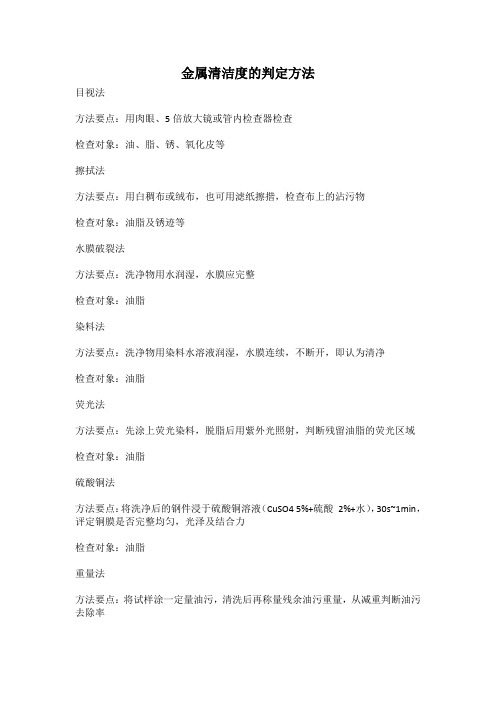

金属清洁度的判定方法

金属清洁度的判定方法目视法方法要点:用肉眼、5倍放大镜或管内检查器检查检查对象:油、脂、锈、氧化皮等擦拭法方法要点:用白稠布或绒布,也可用滤纸擦揩,检查布上的沾污物检查对象:油脂及锈迹等水膜破裂法方法要点:洗净物用水润湿,水膜应完整检查对象:油脂染料法方法要点:洗净物用染料水溶液润湿,水膜连续,不断开,即认为清净检查对象:油脂荧光法方法要点:先涂上荧光染料,脱脂后用紫外光照射,判断残留油脂的荧光区域检查对象:油脂硫酸铜法方法要点:将洗净后的钢件浸于硫酸铜溶液(CuSO4 5%+硫酸2%+水),30s~1min,评定铜膜是否完整均匀,光泽及结合力检查对象:油脂重量法方法要点:将试样涂一定量油污,清洗后再称量残余油污重量,从减重判断油污去除率检查对象:油脂同位素法方法要点:涂上混有C14、S35等同位素的油脂,洗净后用计数器管测定检查对象:油脂电镀法方法要点:用脱脂试片进行电镀,判断镀层光泽好坏检查对象:油脂比色法方法要点:油溶性染料掺入油脂中,涂敷在试样上,洗净后,用等量有机溶剂洗试样,然后进行比色检查对象:油脂赤血盐硝酸试验方法要点:将赤血盐10g/L+70%硝酸+30mg/L的溶液涂在不锈钢上,30s以内呈现深兰色证明有铁检查对象:不锈钢铁污染喷射图案法方法要点:将清洁过的表面上喷水雾作成水膜、挂水状态,以染污其格板检查清洁度(%)检查对象:油脂压力喷雾法方法要点:对清洁过的表面喷水雾,使微小油滴浮起以评价清洁度检查对象:油脂接触角法方法要点:水滴滴在清洁的表面上,由其接触角评价清洁度,清净表面其接触角接近于0°检查对象:油脂。

上汽变速箱_清洁度测试方法(发布稿)

件等。

2、引用标准

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是不注日期的引用文件,其最新版

本适用于本标准。

QJ950313

汽车零件和材料中禁用/ 限用危险物质பைடு நூலகம்

3、测试设备和工具

以下列出了在测试清洁度时常用的设备和工具。

——超声波清洗仪 ——带有温度计的干燥炉 ——分析天平 ——可清洗并可排疏的不锈钢冲洗收集槽 ——干燥器 ——回转泵 ——真空泵,真空歧管和真空聚集槽 ——细颈烧瓶,过滤漏斗,烧杯,量杯,清洗瓶 ——磁铁 ——橡胶扫帚 ——刷子 ——沉淀物清洗盒

B3100JQAQ(2010)001 QJ600209

QJ

上海汽车变速器有限公司 企业标准

QJ600209-2010

变速器总成及零件的清洁度测试方法

2010-02-25 发布

2010-02-26 实施

上海汽车变速器有限公司 发 布

QJ600209-2010

前言

本标准是根据 GB/T 1.1-2009《标准化工作导则 第 1 部分:标准的结构和编写》的基本规定 和格式要求进行制定的。

对单一零件进行清洁度测试时,零件直接放在清洗槽中进行清洗,清洗方法参照 5.4.2.1.2。 5.4.2.3 超声波清洗

如对零件进行清洁度测试时,采用超声波清洗方式,则必须使用专用的超声波清洗仪,同时必须 使用软水进行清洗。 5.4.3 将经过干燥并称重过的过滤纸放入过滤漏斗中,过滤纸自重记为 G1,单位为 mg,数值精确到 0.1mg。 5.4.4 将烧杯取出,使用真空辅助装置将其盛放的清洗液通过漏斗过滤。过滤完毕后再次彻底冲洗烧 杯并将清洗液倒入漏斗进行再次过滤,以确保烧杯中所有的杂质与碎屑都被收集到滤纸上。 注:采用超声波清洗设备时,需将过滤纸直接固定在超声波清洗设备上进行过滤。 5.4.5 小心地从漏斗中取出过滤纸,放入干净的培养皿中,然后放入 105±5℃的烘箱内烘 1 小时,取 出后在干燥器中冷却至室温,然后用分析天平再次对过滤纸进行称重,记为 G2,单位为 mg,数值精 确到 0.1mg。 5.4.6 变速器总成/分总成油样过滤

如何测定清洁度

几种检验金属表面清洁度的方法金属表面镀层和有机涂层都应满足涂(镀)层致密、均匀一致、与基体结合牢固的要求。

而涂(镀)层中出现诸如涂(镀)层脱落、鼓泡或发花以及局部无涂覆层等,多数情况下都是由于金属涂(镀)前表面不洁净所致。

与有机溶剂涂料相比,以水为溶剂的金属表面涂覆处理,如电镀、阳极氧化、磷化以及水性涂料涂装等对金属表面的有机物污染更为敏感,即使是单分子层的污染物,都可能导致整个工艺的失败。

因此,材料表面涂(镀)前处理后的清洁度至关重要,本文就各种检验金属表面清洁度的方法做一总结。

1 目测与光学法光亮金属表面上的油污可用肉眼和借助放大镜或光学显微镜进行观察。

其缺点是金属表面的钝态氧化膜及极薄的油污会检查不到。

对粗糙及不光亮的金属表面,上述方法就显得无能为力,但可通过用干净、洁白的棉花、布、纸对表面擦拭,然后观察其是否干净,以确定金属表面是否洁净。

2 表面张力法根据表面油污对其表面能的影响,通过金属在一系列表面张力不同的试液中是否浸润以确定其表面能,据此判断其表面的干净程度。

如配成从80% 乙酸20%水)(V/V,下同)到1%乙醇99%水的系列溶液,其表面张力相应地从24.5×10-5 N/cm增加到66.0×10-5 N/cm。

3 油漆法将除油剂滴在金属表面上,然后蒸干,如无痕迹,表面金属表面是洁净的,如出现圆环则表明有油污存在。

4 润湿法干净的金属表面是亲水的,因此,可以完全被水润湿,当金属表面含有油污时,会出现不被水浸润的断水区域。

基于是否亲水这一原理,除了最简单常用的呼气法和雾化器喷雾法外,还有以下几种检测手段。

由于金属的氧化膜也是亲水的,因此,这类方法大多不能检测出金属表面的氧化膜是否退净。

4.1 喷射图案法用喷枪将含有0.1%染料的蒸馏水喷于已浸湿的金属表面,观察喷射面的图案。

有油污的地方,因不被水浸润不会显示染料色。

喷枪的操作条件是:空气压力5.9×10-4~9.8×10-4 Pa,距离60 cm,时间30~50 s。

零件清洁度测定办法

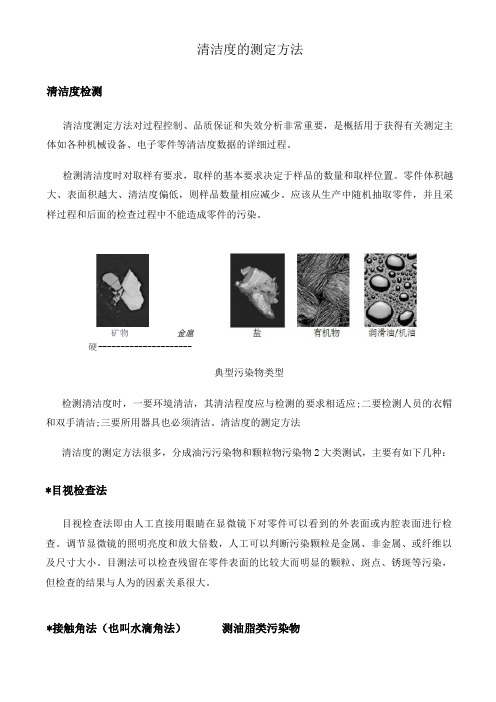

零件清洁度测定办法集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-清洁度的测定方法清洁度检测清洁度测定方法对过程控制、品质保证和失效分析非常重要,是概括用于获得有关测定主体如各种机械设备、电子零件等清洁度数据的详细过程。

检测清洁度时对取样有要求,取样的基本要求决定于样品的数量和取样位置。

零件体积越大、表面积越大、清洁度偏低,则样品数量相应减少。

应该从生产中随机抽取零件,并且采样过程和后面的检查过程中不能造成零件的污染。

典型污染物类型检测清洁度时,一要环境清洁,其清洁程度应与检测的要求相适应;二要检测人员的衣帽和双手清洁;三要所用器具也必须清洁。

清洁度的测定方法清洁度的测定方法很多,分成油污污染物和颗粒物污染物2大类测试,主要有如下几种:*目视检查法目视检查法即由人工直接用眼睛在显微镜下对零件可以看到的外表面或内腔表面进行检查。

调节显微镜的照明亮度和放大倍数,人工可以判断污染颗粒是金属、非金属、或纤维以及尺寸大小。

目测法可以检查残留在零件表面的比较大而明显的颗粒、斑点、锈斑等污染,但检查的结果与人为的因素关系很大。

*接触角法(也叫水滴角法)-------测油脂类污染物所谓接触角,就是液体在固体表面形成热力学平衡时所持有的角。

对固体和液体之间形成的接触角的测量,是在表面处理及聚合体表面分析等众多类似领域广为知晓的分析技术,是对多个单位的单层变化十分敏感的表面分析技术。

测量液滴在固体表面的接触角来评估表面的可湿润特性。

如果液滴可湿润表面,则接触角小,反之液滴不能湿润表面,而在表面倾向于形成圆珠或气泡,则接触角大。

这就是“水膜残迹”测试的原理。

接触角大,表示表面被憎水性的污物(油/脂等)污染,反之,接触角小,液滴破裂或摊薄,表示该表面清洁。

这种测试方法受底材的材质、底材的粗糙度及人为因素影响也很大,而且这种方法对非常轻小或分散的污物不易识别。

尤其是有些特殊材料(如PTFE塑料)即使表面很清洁,对大多数液体的接触角也很大。

清洁度检验规范

3.1清洗设备、工具及耗材:Φ5、Φ10尼龙刷和Φ20的异形刷、喷壶、Φ500清洗盆、普通汽油或120#工业汽油。

3.2过滤烘干设备及器材:孔径为5um的微孔滤膜、漏斗、漏斗座。

3.3试验设备:恒温干燥箱、电子秤、干燥瓶

4、试验前准备:

4.1清洁度检测工作应在干燥、清洁、安全的工作室内进行,且工作室应有良好的防尘措施。

8、数据报告格式:见附件表二

批准

审核

编制

表一:总成技术要求

序号

产品型号及名称

清洁度要求(mg)

备注

1

JL474QD机油集滤器

≤4mg

2

EA12MR机油集滤器

≤4mg

3

JL466Q2机油集滤器

≤4mg

4

H16EB机油盘

≤6mg

5

G13AA机油盘

≤6mg

6

JL465Q5机油盘

≤15mg

7

JL466Q2机油盘

≤6mg

内腔

8

JL474Q2机油盘

≤6mg

内腔

9

JL474Q机油盘下体

≤6mg

内腔

10

EA12MR机油盘隔板

≤3mg

表二:清洁度报告格式

清洁度检测报告

编号:

检查产品名称

送检部门

检查产品图号

检测人员

检测日期

清洁度指标

检测结果

1

2

3

4

5污染物重量备注源自以下空白检验员:审核:批准:

清洁度检验规范

重庆祥吉机械制造有限公司

版次

A

页次

1/2

文件名称

清洁度检验规范

文件编号

国标清洁度试验

国标清洁度试验国标清洁度试验是指根据国家标准对不同物品、场所或设备的清洁程度进行检测和评价的一种方法。

清洁度试验主要通过对样品表面的杂质、污垢、微生物等进行检测,并根据检测结果确定清洁度等级,以评估样品的卫生状况和清洁度水平。

国标清洁度试验一般包括以下几个方面的内容。

1. 表面杂质检测:国标清洁度试验首先对样品表面的杂质进行检测。

杂质可以是灰尘、颗粒、纤维等,通过对样品表面进行粘拭、刮取、擦拭等方法采集杂质,然后通过显微镜、显色试剂等进行观察和分析,得出杂质的类型和数量。

根据国家标准的规定,不同杂质的数量限制也不同,从而确定样品的清洁度等级。

2. 污垢检测:除了表面杂质,国标清洁度试验还需要对样品的污垢进行检测。

污垢主要指油污、水垢、沉积物等,可以通过化学分析、物理方法等对样品进行污垢的提取和测定。

根据国家标准的规定,不同污垢的含量限制也不同,从而判断样品的卫生状况和清洁度水平。

3. 微生物检测:除了表面杂质和污垢,国标清洁度试验还需要对样品的微生物进行检测。

微生物主要指细菌、霉菌等微生物污染,可以通过培养基、荧光染色等方法对样品进行微生物的提取和培养。

根据国家标准的规定,不同微生物的数量限制也不同,从而评估样品的卫生情况和清洁度水平。

国标清洁度试验的结果可以用于评估样品的卫生状况和清洁度水平。

根据国家标准的规定,样品的清洁度等级一般分为A、B、C、D四个等级,其中A级为最高级别,D级为最低级别。

不同场所和设备对清洁度的要求也不同,例如食品加工场所对清洁度的要求较高,医疗设备对清洁度的要求也较高,而一般办公场所对清洁度的要求相对较低。

国标清洁度试验在各个行业都有广泛的应用。

例如,在食品加工行业,国标清洁度试验可以用于评估生产线和设备的清洁度,确保食品安全;在医疗行业,国标清洁度试验可以用于评估医疗设备和手术室的清洁度,避免交叉感染的发生;在实验室和制药行业,国标清洁度试验可以用于评估实验设备和生产设备的清洁度,确保实验结果的准确性和药品的质量。

零件清洁度测定方法

清洁度的测定方法清洁度检测清洁度测定方法对过程控制、品质保证和失效分析非常重要,是概括用于获得有关测定主体如各种机械设备、电子零件等清洁度数据的详细过程。

检测清洁度时对取样有要求,取样的基本要求决定于样品的数量和取样位置。

零件体积越大、表面积越大、清洁度偏低,则样品数量相应减少。

应该从生产中随机抽取零件,并且采样过程和后面的检查过程中不能造成零件的污染。

矿物金扈硬---------------------典型污染物类型检测清洁度时,一要环境清洁,其清洁程度应与检测的要求相适应;二要检测人员的衣帽和双手清洁;三要所用器具也必须清洁。

清洁度的测定方法清洁度的测定方法很多,分成油污污染物和颗粒物污染物2大类测试,主要有如下几种:*目视检查法目视检查法即由人工直接用眼睛在显微镜下对零件可以看到的外表面或内腔表面进行检查。

调节显微镜的照明亮度和放大倍数,人工可以判断污染颗粒是金属、非金属、或纤维以及尺寸大小。

目测法可以检查残留在零件表面的比较大而明显的颗粒、斑点、锈斑等污染,但检查的结果与人为的因素关系很大。

*接触角法(也叫水滴角法)测油脂类污染物所谓接触角,就是液体在固体表面形成热力学平衡时所持有的角。

对固体和液体之间形成的接触角的测量,是在表面处理及聚合体表面分析等众多类似领域广为知晓的分析技术,是对多个单位的单层变化十分敏感的表面分析技术。

测量液滴在固体表面的接触角来评估表面的可湿润特性。

如果液滴可湿润表面,则接触角小,反之液滴不能湿润表面,而在表面倾向于形成圆珠或气泡,则接触角大。

这就是“水膜残迹”测试的原理。

接触角大,表示表面被憎水性的污物(油/脂等)污染,反之,接触角小,液滴破裂或摊薄,表示该表面清洁。

这种测试方法受底材的材质、底材的粗糙度及人为因素影响也很大,而且这种方法对非常轻小或分散的污物不易识别。

尤其是有些特殊材料(如PTFE塑料)即使表面很清洁,对大多数液体的接触角也很大。

所以,接触角法不适合对某些底材或关键重要的表面清洁度测试。

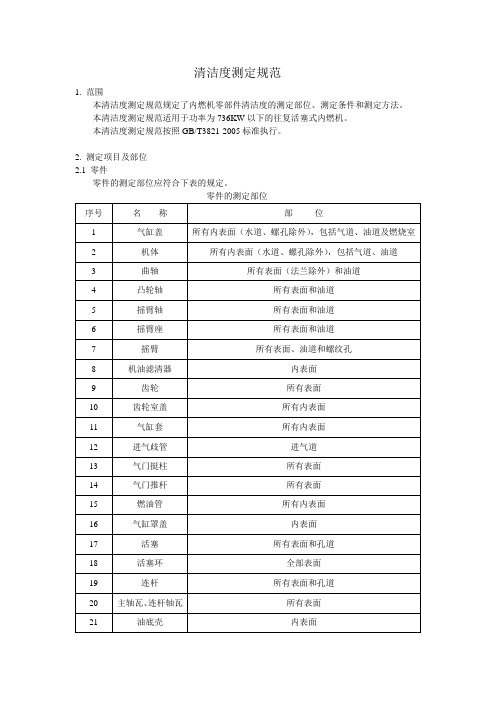

内燃机清洁度测定规范

清洁度测定规范1. 范围本清洁度测定规范规定了内燃机零部件清洁度的测定部位、测定条件和测定方法。

本清洁度测定规范适用于功率为736KW以下的往复活塞式内燃机。

本清洁度测定规范按照GB/T3821-2005标准执行。

2. 测定项目及部位2.1 零件零件的测定部位应符合下表的规定。

零件的测定部位2.2 部件总成解体后测定部位应符合下表的规定。

3. 测定条件3.1 测量器具及清洁液3.1.1 过滤元件3.1.1.1 滤膜:5μm微孔滤膜(两次烘干称重差值不大于0.4mg)。

3.1.1.2 滤网:采用GB/T 5330-2003标准规定的00385号滤网。

3.1.1.3 真空泵及滤膜过滤装置:真空泵(真空度80Kpa),滤膜过滤装置由漏斗、漏斗座、金属架、橡皮塞、吸滤瓶组成。

3.1.2 清洁液3.1.2.1 GB1922-1980标准规定的NY-190溶剂油;3.1.2.2 90%浓度工业酒精。

3.1.3 器具及装置3.1.3.1 拆装设备及工具吊车、翻转架等专用设备及通用拆装设备和工具。

3.1.3.2 清洗设备及工具a) 各种大小规格的尼龙圆刷、扁刷和画笔等;b) 清洁甁和注射器等;c) 不同尺寸的盆及带盖的桶等容器;d) 磁铁;e) 端头扁平无齿的镊子;f) 整机和较重的零件、总成应配备可回转的专用清洁设备;g) 压力清洗机(压力为200KPa~250KPa)。

3.1.3.3 烘干设备烘箱、干燥器。

3.1.3.4 分析设备检验分析用仪器设备、量检具均应符合计量检定要求,并在有效期内。

a)分析天平(精度0.0001g);b)标尺显微镜(放大率大于40倍)。

3.2工作环境3.2.1 清洁度检验需设置专门的检验室。

室内分为解体、清洗、过滤、烘干、称量和分析等操作间。

3.2.2 清洁度检验室要有良好的防尘措施,室内24h降尘量不得超过40mg/m2(取样部位为各工作台表面)。

3.2.3 检验室内要干燥、通风,室温保持在15℃~30℃。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

检测清洁度时,一要环境清洁,其清洁程度应与检测的要求相适应;二要检测人员的衣帽和双手清洁;三要所用器具也必须清洁。 清洁度的测定方法

清洁度的测定方法很多,分成油污污染物和颗粒物污染物2大类测试,主要有如下几种:

* 目视检查法

目 视检查法即由人工直接用眼睛在显微镜下对零件可以看到的外表面或内腔表面进行检查。调节显微镜的照明亮度和放大倍数,人工可以判断污染颗粒是金属、非金 属、或纤维以及尺寸大小。目测法可以检查残留在零件表面的比较大而明显的颗粒、斑点、锈斑等污染,但检查的结果与人为的因素关系很大。

* 接触角法(也叫水滴角法)-------测油脂类污染物

所谓接触角,就是液体在固体表面形成热力学平衡时所持有的角。对固体和液体之间形成的接触角的测量,是在表面处理及聚合体表面分析等众多类似领域广为知晓的 分析技术,是对多个单位的单层变化十分敏感的表面分析技术。测量液滴在固体表面的接触角来评估表面的可湿润特性。如果液滴可湿润表面,则接触角小,反之液 滴不能湿润表面,而在表面倾向于形成圆珠或气泡,则接触角大。这就是“水膜残迹”测试的原理。接触角大,表示表面被憎水性的污物(油/脂等)污染,反之, 接触角小,液滴破裂或摊薄,表示该表面清洁。这种测试方法受底材的材质、底材的粗糙度及人为因素影响也很大,而且这种方法对非常轻小或分散的污物不易识 别。尤其是有些特殊材料(如PTFE 塑料)即使表面很清洁,对大多数液体的接触角也很大。所以,接触角法不适合对某些底材或关键重要的表面清洁度测试。

目前国内外常用的滤膜材质有:

* 混合纤维素酯膜 (MCE)

* 聚偏二氟乙烯膜 (PVDF)

* 尼龙膜 (NYL)

* 聚碳酸酯膜 (PC)

* 聚四氟乙烯膜 (PTFE)

* 聚醚砜 (PES)

目前常用的滤膜孔径有( um ):

、、、、、、、3、5、8、11、20、30、 41、60、80、100 。

德国RJL,用于快速分析检测零件表面残留的颗粒物污染物

颗粒尺寸数量法极限值:对特定规格的零件,规定一定样品数量、检查频率、清洗介质、清洗参数和操作过程的情况下,将颗粒按尺寸大小统计,每个尺寸范围分别规定准许的最大颗粒数量,只要有某一项超标,则测试结论为不合格。

* 重量法-------测颗粒污染物

重量法是工业生产和试验中最常用的清洁度测定方法。其测定原理是将一定数量的试样在一定的条件下进行清洗,然后将清洗的液体通过滤膜充分过滤,污物被收集在 经过干燥的滤膜表面,将滤膜再次充分干燥,根据分析天平称出过滤清洗前后干燥的滤膜质量,计算其增加值即为试样品上的固体颗粒污染物的质量。

目前国内外常用的有:

* NY-120 溶剂油

* 无水乙醇

* 三氯甲烷

* 航空洗涤汽油

* 95%乙醇

* 三氯乙烯

* 异丙醇

* 四化碳

* 蒸馏水和脱矿物质水

* 不含固体微粒的液体洗涤剂

过滤膜的选择

用于测定及分析清洁度的过滤膜也有很多种,基本要求是:平整光滑,易恒重,干燥精度高,过滤时不产生负值,操作方便。使用时,可以根据测定方法的要求,按照与清洗液是否起化学反应,要求过滤精度 ( 即孔径 ) ,有格无格,价格,是否容易配备等因素来选择。

清洁度的测定方法

清洁度检测

清洁度测定方法对过程控制、品质保证和失效分析非常重要,是概括用于获得有关测定主体如各种机械设备、电子零件等清洁度数据的详细过程。

检测清洁度时对取样有要求,取样的基本要求决定于样品的数量和取样位置。零件体积越大、表面积越大、清洁度偏低,则样品数量相应减少。应该从生产中随机抽取零件,并且采样过程和后面的检查过程中不能造成零件的污染。

* 荧光发光法-------测油脂类污染物

在 许多情况下,可以利用紫外线来检测零件表面的清洁度。在紫外线的照射下,表面的污染物颗粒会发出荧光。因为紫外线的能量被污物吸收,污物颗粒电子被激化并 跃进到高能级的电子层,处于高能级的不稳定的电子随即会返回原低能级电子层,在此过程中原来吸收的能量以发热发光的形式释放出来——荧光。这种激活释放的 频率达每秒几千次,所以在紫外线下的荧光不是闪烁的而是持续稳定的,根据发荧光即可目测污物在零件表面的位置,荧光强度也是可以应用信号检测仪器测定从而 表示表面被污染的程度。但如果要识别污染物的成分等特性,必须借助其他分析法。

荧光激发法测量原理

德国SITA采用荧光激发法为原理可用于检测零件表面的油脂、油污污染物

* 颗粒尺寸数量法-------测颗粒污染物

这是一种零件清洁度测定的新方法。其基本原理是根据被检测的表面与污染物颗粒具有不同的光吸收或散射率。其测试方法是,将一定数量的零件在一定的条件下清 洗,将清洗液通过的滤膜充分过滤,污物被收集在滤膜表面,然后将滤膜干燥,用显微镜(最佳设备是具有拍摄功能的图像识别和分析设备)在光照射下检测,按颗 粒尺寸和数量统计污物颗粒,即可得到所测物体零件的固体颗粒污染物结果。这是一种适合精密清洗定量化的清洁度检测方法,尤其使用于检测微小颗粒和带色杂质 颗粒。但是如果滤膜是白色的,那么对白色污物和气泡的识别就有可能引起误判。

重量法典型限值:对特定规格的零件,规定一定样品数量、检查频率、清洗介质、清洗和过滤方法的情况下准许的最大残留污物的重量,单位为mg或ug。如:

清洗液的选择

用于测定及分析清洁度的清洗液有很多种,使用时可以根据测定方法的要求,按照去污力,对工件有无腐蚀锈蚀作用,对人体是否有害,是否易燃易爆,对滤膜是否起化学反应,能否回收,杂质含量,价格,是否容易配备等因素来选择。